Пиролизный котел длительного горения своими руками чертежи: Чертежи пиролизных котлов (PDF), устройство и принцип работы

Самодельный пиролизный котел своими руками: конструкция и расчет

Поскольку котлы, работающие на твердом топливе, стали пользоваться повышенным спросом, их стоимость начала возрастать. Это касается как классических простых агрегатов, так и пиролизных и пеллетных установок. Один из вариантов уменьшения стоимости – заказывать у мастеров либо самостоятельно изготовить пиролизный котел своими руками.

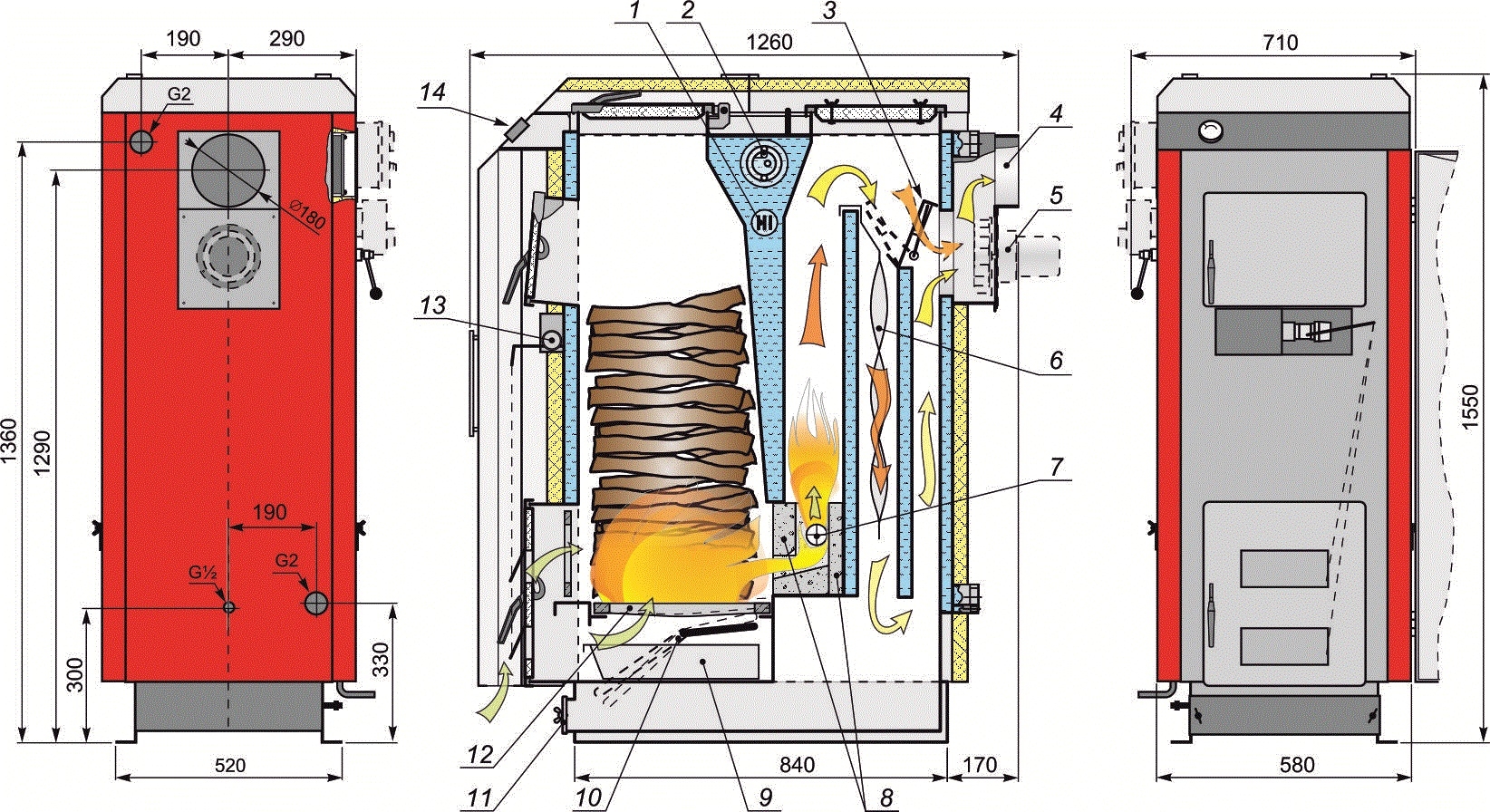

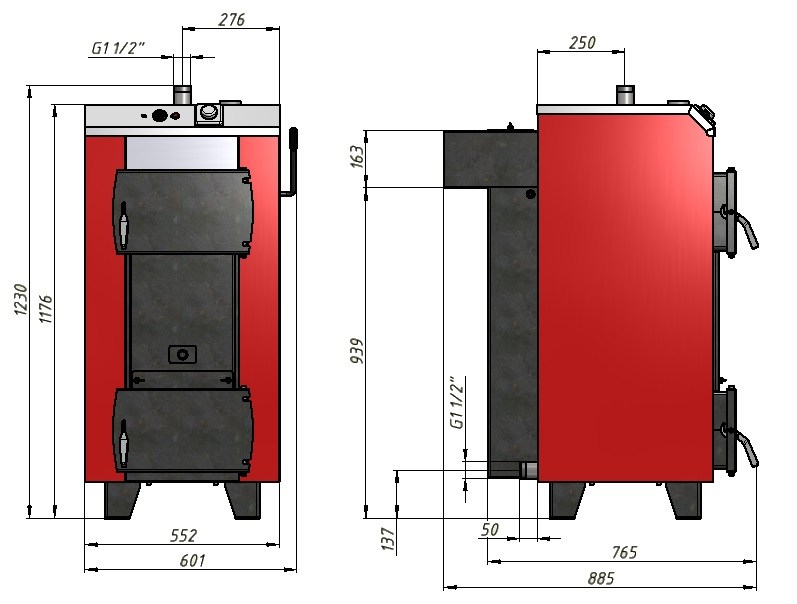

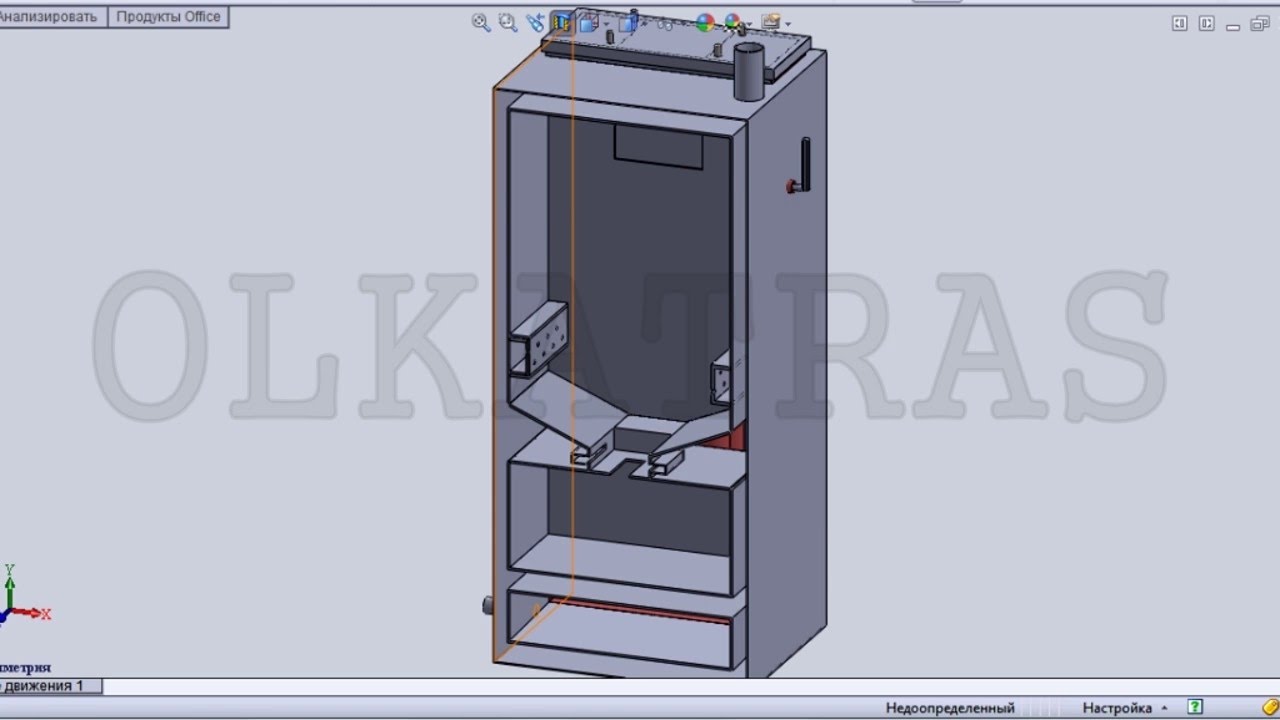

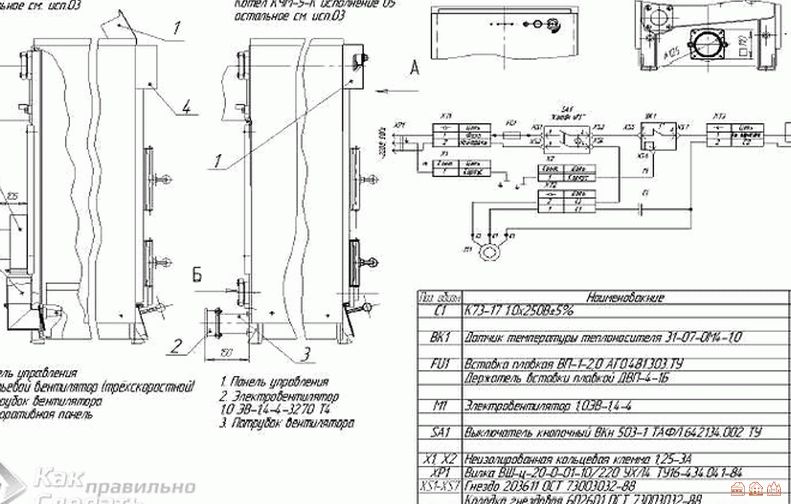

Чертеж пиролизного котла

Исходные данные для вычислений

Существенное понижение цены самодельного агрегата достигается за счет правильного подбора и закупки материалов и комплектующих. Это можно осуществить как с помощью опытного мастера, так и самостоятельно, имея в своем распоряжении чертеж пиролизного котла. По нему определяется количество и номенклатура материалов с таким расчетом, чтобы не покупать их с большим запасом. Дополнительно сэкономить средства позволяет и самостоятельное выполнение работ, единственное условие – умение производить заготовительные и сварочные работы на высоком уровне.

Перед тем как сделать пиролизный котел, нужно выяснить, какими должны быть его параметры. Главный из них – тепловая мощность, необходимая для отопления дома. Ее можно высчитать по общей площади всех этажей здания по принципу: на каждые 10 м2 потребно 1 кВт тепловой энергии. Полученное значение умножается на коэффициент запаса, согласно нормативной документации он составляет 1.2. В реальной жизни лучше принимать коэффициент не менее 1.5, поскольку дрова разных пород имеет различную теплоту сгорания.

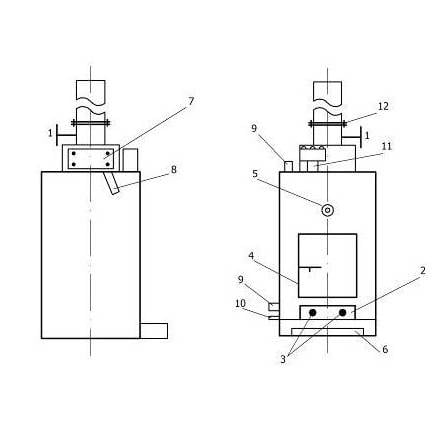

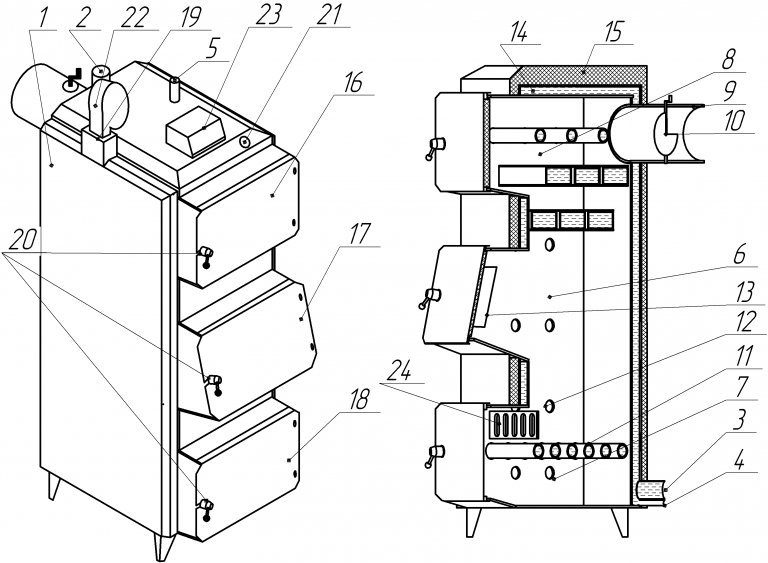

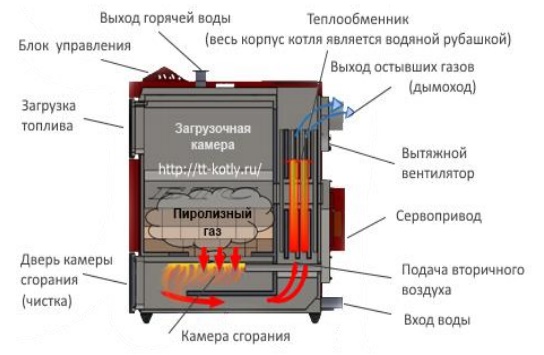

Пиролизные установки работают по одному принципу: газы, выделяющиеся из древесины при горении в топке, дожигаются во вторичной камере. А вот компоновка камер и расположение прочих элементов конструкции может быть разным, примеры конструктивных схем можно увидеть на рисунке.

Схема пиролизного котла

Конструктивные особенности

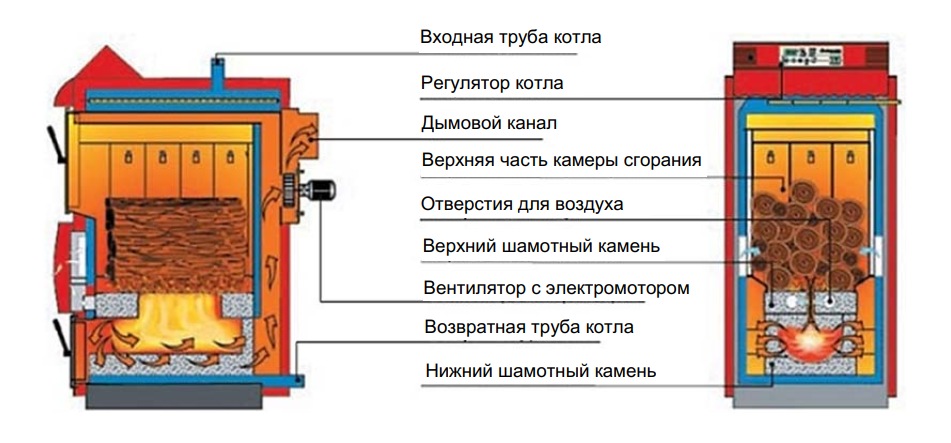

Чаще всего конструкция пиролизного котла, сделанного своими руками, предполагает устройство верхней топки, под которой находится вторичная камера. Такая компоновка наиболее проста в изготовлении и хорошо зарекомендовала себя на практике. Топка и камера сжигания газов облицованы изнутри огнеупорным кирпичом. Воздух подается принудительно вентилятором – нагнетателем через специальные отверстия, между камерами выполнен щелевидный проем, называемый рабочей форсункой. Габаритные размеры проема определяются мощностью установки.

Такая компоновка наиболее проста в изготовлении и хорошо зарекомендовала себя на практике. Топка и камера сжигания газов облицованы изнутри огнеупорным кирпичом. Воздух подается принудительно вентилятором – нагнетателем через специальные отверстия, между камерами выполнен щелевидный проем, называемый рабочей форсункой. Габаритные размеры проема определяются мощностью установки.

Пиролизный газогенератор

Факел пламени из форсунки нагревает днище камеры, под которым находится водяная рубашка. Нагретая вода поднимается и омывает дымогарные трубы теплообменника, по которым уходят продукты сгорания. Таким образом, схема пиролизного котла данной конструкции предусматривает двойной подогрев теплоносителя.

Для розжига дров в задней стенке топки устанавливается клапан прямой тяги, открываемый вручную с помощью рукоятки, вынесенной наружу корпуса. После того как топливо разгорелось, заслонку клапана закрывают, включают нагнетатель, и установка переходит в рабочий режим. Чтобы вся система работала устойчиво и эффективно, вначале потребуется сделать расчет пиролизного котла. Исходить надо из потребной тепловой мощности агрегата.

Исходить надо из потребной тепловой мощности агрегата.

Читайте также полезную статью про принцип работы пиролизного котла.

Выполнение вычислений

Первым делом нужно подобрать размеры проема форсунки. Самый простой способ – приобрести готовое изделие, рассчитанное под определенную мощность, такие имеются в продаже для установок разных производителей, например, ATMOS.

Другой путь несколько труднее, зато гораздо дешевле: изготовить проем необходимого сечения в шамотном кирпиче, который будет уложен на днище топки. Габаритные размеры щелевидного проема для разных значений мощности представлены в таблице 1.Таблица 1

| Потребная мощность, кВт | 25 | 32 | 50 | 80 | 100 |

| Длина проема, мм | 120 | 140 | 150 | 200 | 200 |

| Ширина проема, мм | 30 | 30 | 30 | 30 | 40 |

Самодельный пиролизный котел длительного горения можно изготавливать с произвольными размерами топки, которые рассчитываются по такой схеме:

- Теплота сгорания древесины – 2,8 кВт/кг, плотность – 400 кг/м3

Чтобы обеспечить мощность 10 кВт, нужно за 1 час сжигать 10 / 2,8 = 3,6 кг дров.

Чтобы обеспечить мощность 10 кВт, нужно за 1 час сжигать 10 / 2,8 = 3,6 кг дров. - Учитывая, что между поленьями в топке остается пустое пространство, нужно принять коэффициент заполнения 0,5. Тогда полезный объем камеры на 1 час работы составит: 3,6 / 400 / 0,5 = 0,018 м3.

- Приняв длину полена равной 0,6 м, а высоту первичной камеры – 0,5 м, высчитывается ее полезная ширина на 1 час работы: 0,018 / 0,6 / 0,5 = 0,06 м.

- Чтобы загружать топливо 1 раз в 10 часов, полезный объем должен быть: 0,018 х 10 = 0,18 м3. Тогда при прежних значениях глубины и высоты полезная ширина будет: 0,18 / 0,6 / 0,5 = 0,6 м. Окончательные габариты – 0,6 м х 0,6 м х 0,5 м.

Самодельный пиролизный котел

Следующий шаг – подбор вентилятора – нагнетателя, который устанавливается на самодельные пиролизные котлы и обеспечивает подачу воздуха в обе камеры. Устройства подбираются по производительности, которая зависит от мощности установки, эти данные можно взять по Таблице 2.

Таблица 2

| Мощность установки, кВт | 25 | 32 | 50 | 80 | 90 | 100 |

| Производительность нагнетателя, м3/ч | 98,5 | 195,9 | 242,2 | 253,2 | 284,8 | 316,5 |

| Полезный объем топки, м3 | 0,22 | 0,24 | 0,35 | 0,42 | 0,47 | 0,52 |

Дымовые газы, покидающие вторичную камеру, имеют достаточно высокую температуру. Чтобы не выбрасывать это тепло на улицу впустую, применяется жаротрубная схема изготовления пиролизного котла. В соответствии с ней, дымовые газы, проходя через дымогарные трубы теплообменника, охлаждаются до температуры 150–200 ⁰С, отдавая свою теплоту водяной рубашке. Чтобы рассчитать полезную площадь теплового обмена, нужно определить такие исходные данные:

- температуру теплоносителя в подающем и обратном трубопроводах t1 и t2;

- температуру дымовых газов на входе в теплообменник и на выходе из него Т1 и Т2.

Далее, определяется разность температур ∆t= t1 – t2 и ∆Т = Т1 – Т2. После этого можно посчитать величину температурного напора τ, ⁰С:

τ = (∆Т – ∆t) / ln (∆Т / ∆t)

Площадь поверхности теплообмена S(м2) находят по формуле:

S = Q / k / τ

В этой формуле:

- Q– потребная мощность котельной установки;

- k – коэффициент передачи теплового потока, принимается 30 Вт/м2 ⁰С.

Проверить результат можно по Таблице 3, в которой представлены укрупненные значения площади поверхности теплообмена в зависимости от мощности агрегата.

Таблица 3

| Мощность котла, кВт | 25 | 32 | 50 | 80 | 100 |

| Smin, м2 | 4,5 | 6,3 | 8,5 | 14,5 | 16,5 |

| Smax, м2 | 5,2 | 7,8 | 10,2 | 15,2 | 16,7 |

Изготавливая пиролизные котлы длительного горения своими руками, мастера зачастую устанавливают патрубок дымохода «на глазок», в то время как от правильной работы дымоходной трубы зависит КПД самого агрегата. Поэтому площадь сечения трубы, а потом и ее диаметр лучше определить по формуле:

Поэтому площадь сечения трубы, а потом и ее диаметр лучше определить по формуле:

F = L / 3600ϑ

В этой формуле:

- ϑ – скорость дымовых газов, принимается равной 0,5 м/с;

- L – расход газов, соответствует производительности вентилятора, м3/ч;

- F – площадь сечения трубы дымохода, м2.

Через формулу площади круга находят значение диаметра трубы.

Рекомендации по выбору материалов

Чтобы сделать надежный пиролизный котел своими руками, нужно для топки взять легированную жаропрочную сталь толщиной не менее 5 мм, нельзя использовать простой низкоуглеродистый металл, он быстро прогорит. Жаропрочные марки сталей легированы хромом и молибденом, для их сваривания лучше применять соответствующие марки электродов. Чтобы корпус топки служил дольше, в местах с самой высокой температурой его надо облицевать изнутри огнеупорным кирпичом. То же самое делается и во вторичной камере.

Конструкция пиролизного котла

Для водяной рубашки можно брать обычную углеродистую сталь марки СТ 20 толщиной не менее 3 мм.

Жаротрубный теплообменник, которым снабжается пиролизный газогенератор, сваривается из нескольких труб, чья площадь наружной поверхности должна соответствовать или быть немного больше расчетной. Материал трубы – углеродистая сталь СТ 20, но если удастся найти жаропрочную, то это будет только лучше. Дверцы обеих камер сваривают двухслойными, закладывая внутрь асбест или другой теплоизоляционный материал, стойкий к высокой температуре.

Качественную сборку котла своими руками лучше производить в заранее подготовленном месте, где сразу можно будет выполнить его испытания. Если в наличии есть компрессор, можно проверить качество сварных соединений без заливки водой. Достаточно создать в рубашке избыточное давление и при этом промазать все швы мыльной пеной.

Для управления производительностью вентилятора потребуется приобрести комплект автоматики: контроллер и датчики. С их помощью автоматически регулируется температура теплоносителя в рубашке. Изготавливать и регулировать пиролизные котлы отопления своими руками не столь уж сложно, если есть соответствующие умения и навыки, а экономию средств можно получить значительную.

Делаем пиролизный котел своими руками

Проблема отопления при отсутствии дешевой электроэнергии и угля, как правило, решается с помощью дров. В связи с подорожанием такого природного ресурса, как природный газ, его использование может значительно ударить по семейному бюджету. Люди, которые столкнулись с газификацией своих частных домов, начинают искать альтернативные источники тепла. И на помощь приходит пиролизный котел своими руками сооруженный из доступных материалов – котел на дровах, работающий на максимально дешевом типе топлива.

И на помощь приходит пиролизный котел своими руками сооруженный из доступных материалов – котел на дровах, работающий на максимально дешевом типе топлива.

Содержание

Пиролизный котел предназначен для отопления разных помещений посредством сжигания древесины – прессованных брикетов, поленьев и отходов. По своему устройству газогенераторный котел отличается от классического твердотопливного оборудования, которое также сжигает дрова. Почему выгодно устанавливать пиролизный котел: принцип работы поможет во всем разобраться!

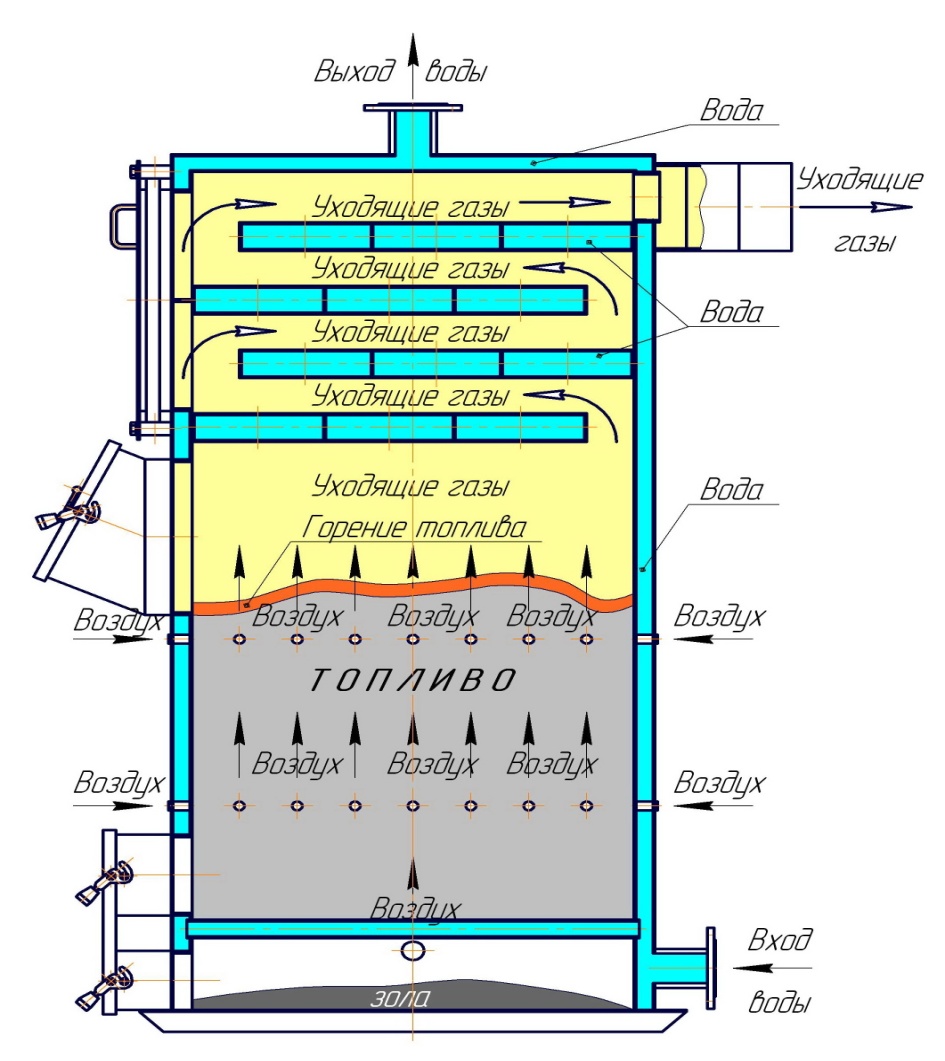

Конструктивная схема и принцип действия пиролизного котла

Топка в пиролизных котлах делиться на две части. В газифицирующей камере или камере загрузки (первая часть) при недостатке кислорода горят и пиролизуются дрова, а выделяющиеся газы догорают в камере сгорания (вторая часть), в которую осуществляется подача вторичного воздуха. Происходит минимизация отвода тепла из камеры загрузки.

[include id=»1″ title=»Реклама в тексте»]

Эти пространства разделяются колосником, на котором находятся брикеты. Первичный воздух сверху вниз проходит сквозь слой древесины. Таким образом, главным отличием газогенерирующих котлов от остальных бытовых аппаратов считается верхнее дутьё.

Первичный воздух сверху вниз проходит сквозь слой древесины. Таким образом, главным отличием газогенерирующих котлов от остальных бытовых аппаратов считается верхнее дутьё.

Топки таких конструкций характеризируются повышенным аэродинамическим сопротивлением, поэтому в большинстве случаев их тяга принудительная. Иногда она реализуется по технологическим соображениям при помощи дымососа, а не за счет дутьевого вентилятора, что более характерно для небольших котлов.

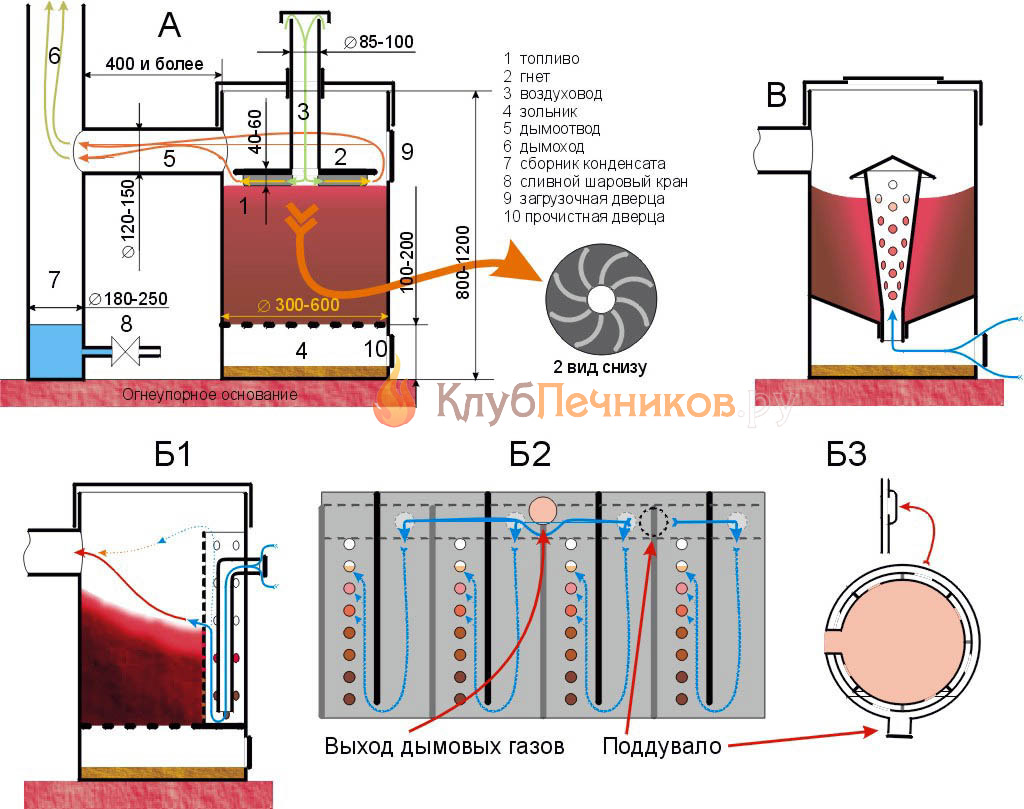

Принцип работы газогенераторного котла ↑

В основе функционирования котла на дровах лежит принцип термического разложения древесины, суть которого кроется в том, что сухая древесина способна разлагаться на твердый остаток (уголь) и летучую часть (газ) под воздействием внешних факторов.

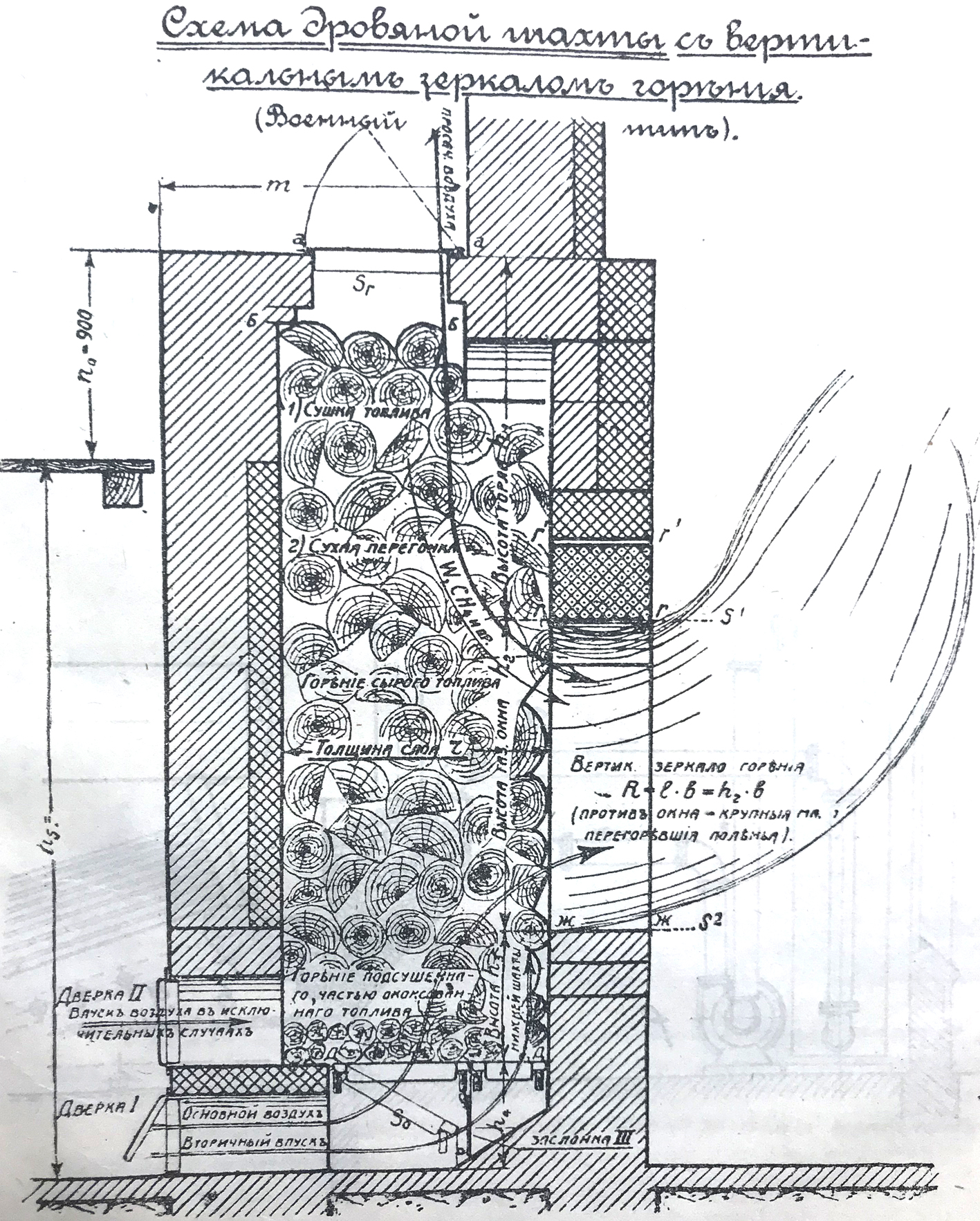

Как работает пиролизный котел

В ходе процесса, который протекает в камере загрузки при условии высокой температуры и нехватки кислорода, из ресурса выделяется генераторный газ. Древесный газ проходит через сопло, смешиваясь с вторичным воздухом и сгорая в камере при температуре близкой к 1200 градусов по Цельсию. Уходящие газы проходят через конвективную часть теплообменника, отдавая рабочему телу свое тепло, а затем выводятся через дымоход.

Уходящие газы проходят через конвективную часть теплообменника, отдавая рабочему телу свое тепло, а затем выводятся через дымоход.

Камера загрузки и сгорания пиролизного котла имеют огнеупорную футеровку, что существенно повышает температуру внутри аппарата и создает идеальные условия для эффективного и качественного горения дров.

Котел на дровах – основные преимущества ↑

Для сжигания дров сегодня используют разные устройства: печи теплоакамулирующие, котлы воздушные и водяные. Из всего оборудования пиролизные (газогенераторные) котлы представляют для потребителей наибольший интерес. Главным отличием пиролизных котлов от простых твердотопливных моделей является тот факт, что горят в них не сами дрова, а и образующийся древесный газ. Во время сжигания вообще не образуется сажа, а зола появляется в минимальном количестве, поэтому аппарат реже нуждается в чистке.

Неоспоримым преимуществом пиролизного котла выступает его способность к поддерживанию заданной температуры дольше, чем могут традиционные котлы, благодаря более высокому КПД и увеличенной загрузочной камере. Некоторые конструкции на одной закладке топлива могут работать в течение суток.

Некоторые конструкции на одной закладке топлива могут работать в течение суток.

Пиролизный котел реже нуждается в чистке

В отработанных газах присутствует меньше канцерогенных веществ. В процессе горения пиролизный газ взаимодействует с активным углеродом, поэтому на выходе дымовые газы по большей части являются смесью водяного пара и углекислого газа.

Ещё одно достоинство газогенераторных котлов состоит в возможности регулирования мощности — 30 — 100%. Пиролизные аппараты способны утилизировать некоторые отходы, почти не загрязняя окружающую среду. К подобным отходам относят резину, пластмассы и полимеры. Но вместе с этим котлы на дровах требовательны к топливу, нуждаются в электропитании и имеют большие габариты.

В чем эффективность пиролизного котла ↑

Время работы котла на дровах измеряется в широких пределах зависимо от многих факторов — температуры на улице, нужной температуры в помещении, утепления дома, влажности и вида топлива, точности проектирования системы отопления. Но бесспорно одно — газогенераторные котлы намного эффективнее традиционных.

Но бесспорно одно — газогенераторные котлы намного эффективнее традиционных.

В топке пиролизного котла без нанесения вреда атмосфере можно утилизировать резину и полимеры

При сжигании дров, в том числе и влажных, не получиться достичь настолько высоких температур, как при горении полученного из них древесного газа. К тому же для горения газа требуется меньше вторичного воздуха, благодаря чему повышается температура, а поэтому возрастает время и эффективность горения. Помимо этого, процессом сжигания пиролизного газа управлять легче.

О топливе для газогенераторных котлов ↑

Для сжигания применяется древесина, что имеет длину 380 — 450 миллиметров и диаметр от 100 до 250 миллиметров. Топливные брикеты должны иметь такой размер – 30 на 300 миллиметров. Мелкие древесные отходы и опилки можно сжигать одновременно с дровами, но брать их стоит не более 30% от объема загрузочной камеры. Такие котлы могут сжигать древесину, которая отличается влажностью до 40%.

Топливо для пиролизного котла

Пиролизные котлы следует топить более сухой древесиной, только в этом случае обеспечивается работа аппарата на максимальной мощности, а срок службы возрастает. Дерево с 20% содержанием влаги характеризуется теплотой сгорания 4 кВт в час на килограмм дерева, древесина с 50% содержанием воды отличается теплотой сгорания 2 кВт в час на килограмм дров.

Дерево с 20% содержанием влаги характеризуется теплотой сгорания 4 кВт в час на килограмм дерева, древесина с 50% содержанием воды отличается теплотой сгорания 2 кВт в час на килограмм дров.

[include id=»2″ title=»Реклама в тексте»]

Таким образом, теплотворная способность топлива находится в зависимости от присутствия воды в дровах: полезное энергетическое содержание брикетов значительно снижается с увеличением содержания воды. При этом расход топлива увеличивается в два раза.

Отопительные котлы с пиролизным сжиганием дров в последнее время становятся более популярными, потому что снимается зависимость от нестабильных тарифов на природный газ. Безусловно, на рынке есть хорошие газогенераторные аппараты с неплохими характеристиками, но их стоимость еще достаточно высока, что и смущает покупателей. На последней строительной выставке простой котел отечественного производства стоил не менее одной тысячи долларов. Вот поэтому многие потребители предпочитают делать пиролизные котлы своими руками.

Инструмент для работы ↑

Чтобы самостоятельно сделать котел на дровах, достаточно обладать желанием и необходимым инструментом! Конечно же, придется потратить много усилий. Но все возможно.

Схема движения древесного газа в котле

Для начала стоит собрать максимум информации о данном отопительном приборе и его особенностях. Следует просчитать и решить заранее, какой тип горения будет оптимальным для определенного здания – на колосниках или со щелевой горелкой. Затем стоит посетить специализированный магазин и приобрести нужные детали. Чтобы изготовить пиролизный котел, понадобятся такие материалы:

- труба из стали толщиной 4 миллиметра;

- 4-миллиметровый лист стали;

- несколько профильных труб;

- электроды;

- 20-миллиметровый круглый прут;

- центробежный вентилятор;

- шамотный кирпич;

- автоматика, что регулирует температуру;

- гайки и болты;

- асбестовый шнур.

Точное количество материала рассчитать можно на основе чертежей. В Интернете по данной тематике есть много платных чертежей и литературы. Если руководствоваться этим материалом, то получится сносный агрегат. Схема пиролизного котла нужна для обозначения топки, теплообменника и места подачи воды. Не стоит стремиться создать схему аппарата на дровах с нуля, лучше использовать принципиальную схему и внести в нее лишь некоторые коррективы и изменения.

В Интернете по данной тематике есть много платных чертежей и литературы. Если руководствоваться этим материалом, то получится сносный агрегат. Схема пиролизного котла нужна для обозначения топки, теплообменника и места подачи воды. Не стоит стремиться создать схему аппарата на дровах с нуля, лучше использовать принципиальную схему и внести в нее лишь некоторые коррективы и изменения.

Чертеж пиролизного котла на дровах

Изготавливая газогенераторный котел своими руками, за основу можно взять схему отопительного аппарата на 40 кВт, что была разработана конструктором Беляевым, а затем оптимизировать ее под лазерную резку с меньшим количеством используемых деталей. Менять конструкцию прибора можно таким образом, чтобы неизменным остался его внутренний объем.

Вместе с этим желательно, чтобы значительно увеличилась рубашка теплообменника. Далее нужно соединить все детали будущего пиролизного котла, четко следуя чертежу. В данном случае воздух используется в качестве теплоносителя, и он может прогреть помещение без теплопотерь.

Необязательно обеспечивать герметичность труб, потому что для котла на дровах утечки и возможность размерзания отопительной системы нехарактерны. Таким образом, данный прибор считается идеальным решением для установки на даче, где предстоит его топить лишь изредка.

Принципиальная схема пиролизного котла

После сбора котла по схеме, можно приступать к его установке и дальнейшим испытаниям. Правильно изготовленный газогенераторный котел должен на необходимый режим выходить быстро, а отопительная система должна прогреваться максимум за тридцать минут. При этом температура в помещении обычно поднимается очень быстро.

Котел Blago разработан изобретателем Благодаровым Ю.П., который заявил о преимуществах своего творения. По длительности горения дров при максимальной теплотворной способности газогенерирующий аппарат Blago превосходит остальные котлы.

В данной модели колосниковые решётки полностью перекрывают низ топливных бункеров. Поэтому при естественной тяге наблюдается высокая теплота сгорания топлива и более длительный период горения за счёт компоновки топливных бункеров, что дают возможность увеличить объём топливных бункеров, не принося ущерб для КПД.

Конструкция котла Blago

Устройство пиролизного котла позволяет топливу гореть в одной из двух камер сгорания, а в третьей газиться. Аппарат Blago энергонезависим и требуемую мощность выдаёт всегда. Осуществляется полное горение соединений фенольных групп — деготь, смолы, спирты, эфирные масла.

Установленные рельсы в камере сгорания выступают хорошими накопителями тепла. В пиролизном котле можно сжигать торфобрикеты, опилки и уголь. В период низких температур подкладывать в топочную камеру топливо можно постоянно, поддерживая в помещении оптимальную температуру.

Таким образом, не смотря на то, что на дворе 21-й век, люди по-прежнему обращаются к дровам как к природному ресурсу для отопления. Теперь понятно, почему из всех твердотопливных аппаратов пиролизные котлы для населения представляют наибольший интерес.

Пиролизные котлы длительного горения своими руками: чертежи, видео

Владельцы домов предпочитают изготавливать пиролизные котлы своими руками, так как заводской вариант стоит довольно дорого. Котел длительного горения значительно превосходит по эффективности дровяные печи, и не вызывает температурных перепадов. Изготовить самостоятельно устройство не так просто, однако чертежи, видео и фото значительно упрощают задачу.

Котел длительного горения значительно превосходит по эффективности дровяные печи, и не вызывает температурных перепадов. Изготовить самостоятельно устройство не так просто, однако чертежи, видео и фото значительно упрощают задачу.

Пиролизный котел своими руками: принцип работы

Пиролизная печь – это сложное устройство, для работы которого в качестве топлива требуются дрова, брикеты или отходы кусковой древесины. Однако самым ценным веществом для эффективной работы котла является не горящие дрова, а пиролизный газ. В котле, изготовленном своими руками, идет скорее не горение, а медленное тление топлива, в результате образуется газ и древесный кокс. Учитывая принцип работы котла, часто используется другое название – газогенератор.

На фото пиролизная печь

Пиролиз – это сложный термический процесс разложения сухого топлива на составляющие. Этот процесс проходит в первой камере котла. Важный аспект для образования газа – это низкое содержание кислорода, иначе пиролиз не начнется. В традиционных печах пиролизный газ свободно выводится через дымоход. Во время пиролиза древесины, кроме газа, выделяется огромное количество горючих веществ, а именно:

В традиционных печах пиролизный газ свободно выводится через дымоход. Во время пиролиза древесины, кроме газа, выделяется огромное количество горючих веществ, а именно:

- смола;

- ацетон;

- древесный уголь;

- метиловый спирт.

Как известно, все перечисленные вещества отлично горят и выделяют большое количество энергии при разрушении огнем. Это происходит в специальной камере, где газ смешивается с кислородом и при очень высокой температуре начинается процесс горения смеси.

Важная особенность пиролизного котла – наличие принудительной тяги. Это достигается при использовании дымососа или верхнего вентилятора. Направление тяги – сверху вниз. Проходя через множество дымовых каналов, горячий газ нагревает воду, которая используется для обогрева здания.

Как сделать пиролизный котел в домашних условиях, видео

Для изготовления пиролизного котла своими руками необходимы различные инструменты и расходные материалы, а именно:

- Электродуговая сварка.

- Дрель и болгарка.

- Отрезные и шлифовальные круги.

- Стандартный слесарный инструмент.

Из основных материалов необходимо купить листовой металл толщиной от 4 мм, металлические трубы диаметром 6 см, огнеупорный кирпич, вентилятор и датчик температуры. Размеры котла следует определить заранее и чем он больше, тем большее помещение можно отопить. Чтобы избежать ошибок при проектировании, опытные мастера используют проверенные, готовые чертежи.

Чертеж пиролизного котла для изготовления своими руками:

Видео об изготовлении пиролизного котла длительного горения:

Решили для экономии денег изготовить пиролизные котлы длительного горения своими руками? Это непростая задача, и справится с ней далеко не каждый человек. Чертежи и видео значительно упростят эту задачу. Стоит внимательно изучить устройство пиролизной печи и принцип ее работы, чтобы сделать все правильно. Только в этом случае процесс газогенерации будет протекать верно.

Чертежи и видео значительно упростят эту задачу. Стоит внимательно изучить устройство пиролизной печи и принцип ее работы, чтобы сделать все правильно. Только в этом случае процесс газогенерации будет протекать верно.

котел попова длительного горения своими руками чертежи,установка

Использование эффекта пиролиза – причина появления нового типа котлов длительного горения. Внешне они схожи с традиционными твердотопливными моделями, за исключением наличия дополнительной камеры сгорания. Один из примеров усовершенствования отопительного оборудования – пиролизный котел Попова, работающий на древесном топливе.

Особенности конструкции, характеристики

Суть пиролиза заключается в разложении органических веществ во время тления, при минимальном доступе кислорода. В результате формируются летучие горючие газы с высоким показателем теплотворности – водород, окись углерода, этилен, метанол. Они же являются основным источником тепла.

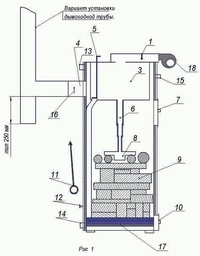

Базовая конструкция котла Попова включает в себя такие элементы:

- Топливная камера, расположенная в передней части.

Загрузка осуществляется через верхний люк, розжиг – через небольшую боковую дверцу. Возможно увеличение объема топлива за счет установки дополнительного блока.

Загрузка осуществляется через верхний люк, розжиг – через небольшую боковую дверцу. Возможно увеличение объема топлива за счет установки дополнительного блока. - Камера дожига. Она имеет Г-образную форму, вход в нее расположена под топливным отсеком, за колосниками. Основная область горения – в задней части конструкции.

- Заслонка, регулирующая объем притока воздуха. Она соединена с механическим термостатом.

- Теплообменник. Имеет спиралевидную форму, находится сзади.

- Патрубок для подключения дымохода.

Котел Попова в разрезе не отличается сложностью. Его конструкция схожа с традиционными «шахтными» моделями. Инновационные решения – возможность увеличения топливной камеры, спиралевидный теплообменник. В некоторых моделях можно подключить бак косвенного нагрева.

Для контроля процесса горения в конструкции предусмотрены такие компоненты:

- Трубы окислителей. Необходимы для контроля притока воздуха в камеру дожига.

Регулировка происходит за счет изменения положения нижней заслонки.

Регулировка происходит за счет изменения положения нижней заслонки. - Верхний шибер. Ограничивает отвод угарных газов через дымоход.

- Шиберы-заглушки. Предназначены для обслуживания оборудования, предотвращают попадание продуктов горения в помещение.

Это основные особенности, которыми обладает твердотопливный котел Попова. Дополнительная информация – зона горения газов сделана из жаропрочной стали толщиной 10 мм. Это влияет на стоимость в сторону повышения, но значительно увеличивает энергоресурс оборудования.

Принцип работы, нюансы настройкиВ отличие от стандартных твердотопливных моделей нужно знать, как правильно топить котел Попова. Рекомендуется применять сыпучее топливо – опилки, древесную стружку. Их масса создает требуемое давление на зону пиролиза, плотность не позволяет газу подниматься вверх.

На дно топливной закладки рекомендуется положить поленья диаметром 10-15 см. Высота слоя – до 20 см. Поверх них засыпается мелкофракционное топливо. Эффективное отопление пиролизным котлом возможно по такой схеме.

Эффективное отопление пиролизным котлом возможно по такой схеме.

- Загрузка топлива, проверка герметичности верхней крышки.

- Розжиг поленьев, нижняя заслонка максимально открыта.

- После формирования пламени ограничивают доступ воздуха в топливную камеру.

- В процессе сгорания пиролизных газов контролируется температура воды в теплообменнике.

На первом этапе важно обеспечить хорошую тягу. Верхний шибер должен быть открыт полностью. После 20-30 минут работы его можно частично закрыть. Если в котельную попадают продукты сгорания – шибер снова открывают.

Правила монтажа, базовые требованияКорректная установка пиролизного котла Попова начинается с выбора места монтажа. Рекомендуется обустроить котельную, правила изложены в СНиП 42-01-2002. Делают естественную и принудительную вентиляцию, материал отделки стен и пола в зоне установки отопительного оборудования не горюч. Топливо хранится в отдельном помещении.

Дополнительно учитываются специфические требования:

- Утепленный дымоход для котла Попова.

Причина – температура угарных газов на выходе низкая – до +140°С. Это становится причиной появления конденсата и его стекания в камеру дожига. Рекомендуется использовать сэндвич-дымоходы, между оцинкованными стенками которых установлена базальтовая вата.

Причина – температура угарных газов на выходе низкая – до +140°С. Это становится причиной появления конденсата и его стекания в камеру дожига. Рекомендуется использовать сэндвич-дымоходы, между оцинкованными стенками которых установлена базальтовая вата. - Длина дымохода – от 4 м. Это нужно для формирования тяги.

- Обслуживание. Требуется периодическая чистка теплообменника, удаление сажи с внутренней поверхности зоны сгорания газов. Дверцы расположены в задней части корпуса. Доступ к ним должен быть свободным.

При подключении бака косвенного нагрева длина магистралей минимальная. Это снизит тепловые потери при транспортировке теплоносителя.

Трудности самостоятельного изготовленияВысокая стоимость отопительного оборудования один из отрицательных факторов. Можно попытаться сделать котел попова длительного горения своими руками – чертежи и порядок сборки частично есть в Сети. На практике это проблематично – нет точных схем с размерами компонентов оборудования. Известно лишь марка и толщина используемой стали.

Известно лишь марка и толщина используемой стали.

В процессе проектирования и изготовления можно столкнуться со следующим проблемами:

- Из-за высокой температуры пиролизных газов стенки камеры дожига делают из огнеупорной стали толщиной 10 мм. Сварить подобную конструкцию в домашних условиях с обеспечением герметичности сложно.

- Размеры канала для отвода газов относительно объема топливного блока. Они напрямую влияют на мощность, но правильное соотношение знает только разработчик оборудования.

- Змеевидный теплообменник. Для его изготовления требуется согнуть стальные трубы, что может привести к утончению стенок. При длительном температурном воздействии это станет причиной разгерметизации.

Для самостоятельного изготовления можно рассмотреть альтернативные варианты пиролизных котлов. В качестве примера часто используют схему модели НЕУС-Т. Она характеризуется простотой сборки, наличием турбины для контроля подачи воздуха.

варианты своими руками, длительного горения и другие

На чтение 8 мин Просмотров 153 Опубликовано Обновлено

Котел на твердом топливе – это популярный обогреватель, который заменил устаревшие печки. Владельцы загородных домов, в которых нет централизованной системы отопления, используют именно такие устройства для обогрева помещения. Выбрать подходящий котел можно, зная основные характеристики и свойства отопительных приборов. Также можно сделать самодельное устройство по схемам и чертежам.

Разновидности твердотопливных котлов

Классический стальной твердотопливный котелЧтобы купить подходящий для дома отопительный твердотопливный котел, нужно разобраться с тем, какие разновидности бывают. По функциональности устройства можно разделить на две категории:

- Двухконтурные. Это приборы, способные обогревать помещение и воду. Водогрейные модели активно используются в частных домах с постоянной электросетью.

- Одноконтурные. Только выдают тепло для обогрева комнат.

Также все приборы, работающие на твердом топливе, можно разделить на 4 вида – традиционные, пеллетные, длительного горения, пиролизные.

Классические твердотопливные котлы

Это устройства, внешне напоминающие обычную печку с окном для закладки в него угля или дров. Основная часть конструкции – теплообменник, который передает энергию теплоносителю. По материалу выделяют чугунные и стальные твердотельные котлы.

К положительным сторонам относят стабильность работы, неприхотливость, долговечность и дешевизну. В котлах нет систем автоматизации, которые часто ломаются, что позволяет сэкономить на обслуживании. Может простоять без подкладывания дров около 8 часов.

Пеллетные котлы

Конструкция пеллетного котлаПо сравнению с классическими моделями в пеллетных имеется специальный бункер и автоматика, которая подает топливо. Заправлять такой котел нужно специальным сырьем, которое изготовлено из древесных отходов. Они дают больше тепла и стоят дешевле, чем уголь. Основные преимущества:

- Высокий КПД. Достигает 85%.

- Неприхотливость. Не требуется постоянно следить за котлом и тратить средства на его обслуживание.

- Длительность работы зависит только от размеров бункера для подачи топлива.

- Наличие датчика температуры и регулятора. Позволяет отслеживать и регулировать температурный режим внутри устройства.

Стоимость таких приборов выше, чем у классических котлов.

Котлы длительного горения

ТТ котел длительного горенияЭта разновидность твердотопливных котлов также называется приборами верхнего горения. В них воздух подается таким образом, что топливо сгорает только в верхней части. Благодаря такой технологии можно загружать большой объем дров, которые будут прогорать постепенно, увеличивая время работы.

Производством приборов занимаются разные бренды. Популярностью пользуются твердотопливные котлы Зота, Буредус, Лемакс и другие компании России, Украины и Европы. Основные производства ТТ печей находятся в российских городах Псков, Москва, Череповец.

Пиролизные (газогенераторные) котлы

Пиролизный котелРабота приборов производится в несколько стадий:

- Сушка древесины.

- Дегазация. Во время процесса 85% веществ переводится в горючее газообразное состояние, а 15% — в уголь.

- Сгорание. Температура в печи достигает 600°С. Газы окисляются, в результате чего образуется слой угля. При достижении 900°С низкие газы насыщаются кислородом и выдерживают температурный режим, способствующий разложению древесного угля.

В конструкции есть вентилятор, направляющий пламя вниз. Это дает возможность управлять процессом горения. КПД таких устройств выше, чем у традиционных котлов.

Выбор материала теплообменника

Чугунная модельАссортимент котлов от различных производителей представлен моделями с теплообменником из чугуна или стали. Каждый из материалов имеет свои плюсы и минусы, поэтому сложно с уверенностью сказать, какая разновидность лучше.

Изделия с чугунным теплообменником представляют собой секционную конструкцию. При поломке любую часть можно легко заменить. Подобные варианты удобны в использовании в частных домах при перевозке и в случае ремонта. Чугун медленнее подвергается влажной коррозии, поэтому ТЭН можно чистить реже. Тепловая инертность выше, чугунные котлы дольше греются и медленнее остывают, поэтому считаются экономными. Приборы неустойчивы к резкой смене температурного режима. При попадании холодной жидкости в горячий теплообменник может образоваться термический удар, вызывающий появление трещин.

Чугун медленнее подвергается влажной коррозии, поэтому ТЭН можно чистить реже. Тепловая инертность выше, чугунные котлы дольше греются и медленнее остывают, поэтому считаются экономными. Приборы неустойчивы к резкой смене температурного режима. При попадании холодной жидкости в горячий теплообменник может образоваться термический удар, вызывающий появление трещин.

Теплообменник из стали представляет собой цельный моноблок, который сварен в промышленных условиях. С чисткой и обслуживанием могут возникнуть проблемы, так как разобрать котел невозможно. Стальное устройство не боится скачков температуры благодаря своей эластичности. Быстро греется и быстро остывает.

Топливо для котла

Выбор модели по топливу так же важен, как и по материалу. При проблемах с поставкой или хранением дров нет смысла брать дровяную печь, лучше отдать предпочтение прибору с другим сырьем – например, с углем или топливными брикетами.

Все типы сырья имеют разные показатели мощности и времени работы.

Производитель оборудования в инструкции прописывает, какое топливо рекомендуется использовать в качестве основного и дополнительного и как выполнять подключение. При соблюдении этих рекомендаций возрастает срок службы котла.

Ручная и автоматическая загрузка топлива в котел

Шнековая автоподача топливаМеханизм укладки сырья бывает двух видов – ручной и автоматический. Котлы с разными способами загрузки имеют различную конструкцию.

Модели с автоматической погрузкой состоят из основной части и особого бункера, в который помещается топливо. К сырью предъявляются требования по размерам. Например, при работе от угля частицы должны быть меньше 25 мм. Одной загрузки топлива хватает на 3-5 дней, благодаря чему пользователю не нужно постоянно подкладывать сырье. Это делает работу с нагревателем простой и удобной. Размеры бункеров бывают разные, выбор зависит только от предпочтений владельца. Топливо подается либо с помощью шнека, либо с использованием поршня.

Ручная загрузка считается более привычным способом для людей. Камеру нужно заполнять самостоятельно. Печь с ручной погрузкой имеет большие размеры, чем автоматический котел, поэтому их не рекомендуется ставить дома.

Камеру нужно заполнять самостоятельно. Печь с ручной погрузкой имеет большие размеры, чем автоматический котел, поэтому их не рекомендуется ставить дома.

Автоматический котел – это более экономичный, стабильный и удобный для применения в домашних условиях вариант.

Определение мощности котла

Рекомендуемая мощность котла в зависимости от площади помещенияМощность – один из главных критериев выбора отопительного оборудования. От нее зависит комфортная температура в помещении. Для расчета мощности самостоятельно нужно знать следующие параметры:

- Площадь отапливаемого помещения. Чем она выше, тем больше нагрузки потребуется.

- Удельная мощность обогревателя.

- Климатические условия региона.

- Наличие утепления.

Если дом имеет качественную теплоизоляцию, а высота потолков ниже трех метров, на обогрев 10 кв.м. нужно примерно 1,2 кВт мощности. К этому показателю добавляется около 20% запаса для быстрого нагрева. Таким образом, для обогрева площади 100-200 кв.

м. потребуется до 25 кВт. Более точные расчеты можно получить, воспользовавшись помощью специалиста. Он просчитает все дополнительные факторы, влияющие на характеристики, и поможет определить нагрузку.

Полезный объем загрузочной камеры

Количество топлива, которое можно использовать за один раз, зависит от полезного камерного объема. Эта характеристика показывает соотношение объема сырья к мощности. Для чугунных моделей этот показатель составляет 1,1 литров топлива на 1,4 кВт мощности. Для стальных устройств 1,6 литров на 2,6 кВт.

Котлы с верхней загрузкой имеют больший полезный объем, чем другие виды. К тому же в них удобнее укладывать сырье.

Пиролизные котлы способны работать в течение 6-10 часов от одной закладки дров. КПД достигает 90%. Размер камеры больше, чем у традиционных, но это влияет на цену. Чем дольше продолжительность автономной работы печи, тем дороже она будет стоить. Агрегат с маленькой камерой подойдет для обогрева небольшой комнаты.

Потребление электроэнергии

Энергозависимые котлы отличаются расширенным функционаломКотлы бывают двух видов по способу питания.

- Энергонезависимые. Это устройства, в которых нет потребности в циркуляционном насосе, так как процесс происходит естественным путем. К энергонезависимым относятся классические агрегаты и некоторые приборы длительного горения.

- Энергозависимые. Модели, содержащие в своей конструкции вентилятор. Он направляет потоки воздуха в камеру. Также приборы с автоматизацией работают от электричества.

Энергонезависимые котлы лучше ставить в домах, где нет стабильного электропитания. Они могут выступать в качестве основного и дополнительного источника тепла.

Наличие буферной емкости

Схема отопления котлом с буферной емкостьюЕсть домашние котлы на твердом топливе для отопления частного дома с теплоизолированным баком с водой, который выполняет роль буфера. Он устанавливается между котлом и отопительной системой и выполняет следующие функции:

- Защита.

Сохраняет отопительный контур от перегрева.

Сохраняет отопительный контур от перегрева. - Аккумуляция тепла. Собирает и запасает энергию от котла и поставляет в систему по необходимости.

- Связь в одну цепь нескольких видов котлов (электрических, водяных, газовых). Позволяет им функционировать в пределах одной системы.

Буфер улучшает температурные характеристики, повышает КПД, уменьшает расход сырья и частоту укладки топлива. При выборе буфера емкость рассчитывается с учетом того, что на 1 кВт требуется примерно 25 литров.

Самостоятельная сборка котла

Можно собрать котел длительного горения своими руками. Чертежи, видео и фото сборки представлены в интернете. В схеме должны находиться следующие элементы:

- В нижней части располагается зольник с поддувалом.

- Надо зольником ставится чугунная колосниковая решетка.

- В дно топки встраивается решетка. На камере обязательно должна быть надежная дверца.

- Над зоной топки делается рабочая часть теплообменника.

- Далее устанавливается труба дымохода.

Перед началом работы следует выполнить расчеты конструкции, определиться со схемой и нарисовать чертеж готового изделия. Котел своими руками дает возможность создания прибора под свои индивидуальные требования.

Котел твердотопливный своими руками чертежи. Чертежи твердотопливных котлов длительного горения

Котел твердотопливный своими руками чертежи. Чертежи твердотопливных котлов длительного горения

Продолжительную работу устройства с теплообменником на одной партии дров обеспечивает специальная конструкция:

- увеличенная емкость топливной камеры – вмещает в 2 раза больший объем закладки;

- нестандартное направление разжигания – дрова прогорают вертикально вниз.

Огонь охватывает верхний слой топлива. За счет дозированной подачи воздушного потока образуется ровное, несильное пламя. Нижний объем закладки постепенно нагреваются по мере прогорания дров.

Классический

В стандартных чертежах устанавливают тепловой генератор в форме цилиндра . Прямоугольный корпус для классических котлов длительного горения не подходит.

Оборудование работает следующим образом:

- топочную камеру наполняют дровами и разжигают сверху;

- в процессе прогорания топлива посредством телескопической трубы на него опускается груз с отверстием для циркуляции воздуха;

- кислород через дымоход поступает в топку под воздействием естественной тяги или вентилятора;

- теплообменника в классической схеме нет , вода для отопления нагревается напрямую.

Помимо дров для растопки используют торф или кокс.

Фото 1. Классический твердотопливный котел длительного горения с дровами в топочной камере и отсутствием теплообменника.

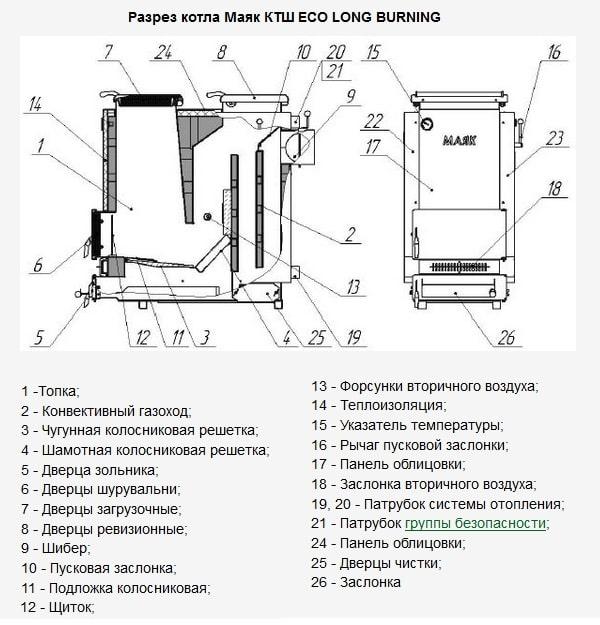

Пиролизный

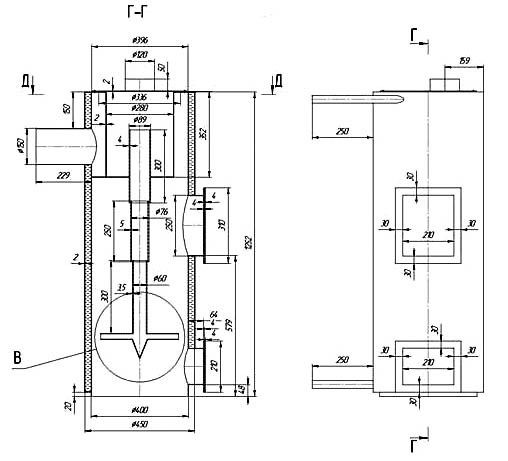

В газогенераторных приборах дрова тлеют медленнее. Происходит выделение горючего дыма, который поступает в отдельную зону и вырабатывает дополнительную тепловую энергию. Конструкция включает:

- Загрузочную камеру. В ней происходит процесс пиролизного сжигания топлива.

- Отсек дожига. Здесь сгорает газ.

- Теплообменник. Выполняют в виде «рубашки». Внутри теплообменника нагревается вода для последующего выхода в сеть.

- Устройство подачи воздуха. Обеспечивает поступление первичного (в топку) и вторичного (в камеру дожига) потока.

- Дроссельная заслонка. Для регулировки скорости и объема кислорода на этапе первого розжига топлива.

- Приспособления для управления температурой и мощностью оборудования.

Две камеры разделяет огнестойкое перекрытие с форсункой и отверстиями. От вторичного воздушного потока зависит скорость нагрева воды внутри теплообменника.

Фото 2. Пиролизный котел, оснащенный загрузочной камерой, теплообменником, камеры разделены огнестойким перекрытием.

Шахтный

Устройства, работающие по принципу обычного сжигания топлива , проще пиролизных. Конструкция включает:

- Топку. Эта зона занимает от 50% объема оборудования и чаще имеет прямоугольную форму. Ее высота незначительно меньше длины целой конструкции.

- Люк для загрузки топлива. Его устанавливают сверху или сбоку относительно топки.

- Зольник. Камера, куда естественным путем попадает зола с остатками углей. Ее оборудуют под топкой.

- Колосник. Выполняет функцию разделительной решетки между внутренними секциями котла.

- Дверца. Размеры подбирают с учетом возможности одновременного доступа и к зольной, и к нижней части топочной камеры. Чтобы регулировать объем воздуха, на дверцу устанавливают шибер.

- Секция с теплообменником. В проектах шахтных котлов используют конструкции водяного или жаротрубного типов. В камере теплообменника выполняют отверстие для поступления угарных газов.

- Дымоходная труба из металла или кирпича с заслонкой.

После загрузки и розжига топливо выделяет горючие газы. Через отверстие они поступают в камеру с теплообменником, нагревая последний. Дым отдает энергию и выходит наружу через трубу, а горячая вода поступает в отопительную сеть.

Фото 3. Котел длительного горения шахтного типа с теплообменником, в котором топливо выделяет горючие газы после розжига.

Шахтный котел длительного горения своими руками чертежи. Описание оборудования

Шахтные котлы длительного горения — это эффективная техника, которая характеризуется максимально возможной продолжительностью горения топлива и уникальными особенностями конструкции. Наличие топливной камеры с увеличенными размерами избавляет от необходимости частой загрузки, а благодаря специальной конструкции поддувала обеспечивается медленное горение с выделением большого количества тепла.

Наибольшее распространение сегодня получили две конструкции шахтных котлов:

- Пиролизные.

- С обычным горением.

Обе этих схемы исполнения имеют две камеры, в одной из которых устроен теплообменник, а вторая используется для сжигания топлива. Котел шахтного типа с нижним горением отличается простотой конструкции и имеет топку высотой на весь агрегат, что позволяет существенно упростить загрузку. Топочное отделение напоминает по своему виду шахту, что послужило названием для отопительного оборудования данного типа.

Котел шахтного типа с нижним горением отличается простотой конструкции и имеет топку высотой на весь агрегат, что позволяет существенно упростить загрузку. Топочное отделение напоминает по своему виду шахту, что послужило названием для отопительного оборудования данного типа.

В данном

Камера теплообменника выполняется по классической жаротрубной технологии. Внутри этого отсека проложены многочисленные трубы, по которым циркулирует теплообменник, нагреваемый горячим воздухом, поступающим из топливника. Дымоход может выполняться как в виде вертикальной трубы, так и коаксиального типа, который выводится через ближайшую стену на улицу.

Шахтные котлы длительного нижнего горения на дровах получили видоизменённую конструкцию, что позволило обеспечить максимально длительное горение. Такой котёл дополнен следующими элементами:

- В дополнительных камерах, которые располагаются под теплообменником, происходит сжигание угарного газа, что позволяет обеспечить улучшение показателей КПД котла.

- В пиролизную камеру проведены трубы с многочисленными мелкими отверстиями, что позволяет подавать воздух, необходимый для сгорания угарного газа.

- Непосредственно над пиролизной камерой располагается задвижка, которая позволяет уменьшать и увеличивать интенсивность горения топлива.

Принцип действия такого пиролизного шахтного котла основывается на ограничении поступления в топочное отделение воздуха. Соответственно, дрова горят крайне медленно, что приводит к образованию большого количества угарного газа. Подобная конструкция позволяет обеспечить эффективность оборудования на уровне в 90%.

Котлы на твердом топливе длительного горения своими руками чертежи. Чертеж простого котла длительного горения

Такая конструкция твердотопливного котла довольно проста. Теплообменник может быть выполнен из листовой стали в виде «водяной рубашки». Для максимальной эффективности теплоотдачи и увеличения площади контакта с пламенем и горячими газами ее конструкция предусматривает наличие двух отражателей (выступов вовнутрь).

Чертеж простого твердотоплевного котла

В данной конструкции теплообменник представляет собой комбинирование «водяной рубашки» вокруг камеры сгорания и дополнительного щелевидного регистра из листового металла в верхней ее части.

Схема-чертеж котла с теплообменником щелевого типа

1 — дымовая труба; 2 — водяная рубашка; 3 — щелевой теплообменник; 4 — загрузочная дверка; 5 — дрова; 6 — нижняя дверка для поджига и чистки; 7 — колосники; 8 — дверка для регулирования подачи воздуха и чистки зольника.

- Как подключить котел длительного горения своими руками

- Сбросной клапан для отопления

- Термодатчики для котлов отопления

В данных вариантах «водяная рубашка» дополнена теплообменными регистрами из труб в верхней части камеры сгорания. Кроме того, такие агрегаты рассчитаны на приготовление на них пищи. Вариант 4 большей мощности и с верхней загрузочной дверкой.

Рис. 3 Конструкции твердотопливных котлов с дополнительными регистрами и варочной поверхностью

1 — топливник; 2 — регистр из труб; 5 — труба обратки; 6 — подающая труба; 7 -верхняя загрузочная дверка; 8 — нижняя дверка для поджига и подачи воздуха; 9 — загрузочная дверка; 10 — дымовая труба; 13 — колосниковая решетка; 14,15,16 — отражатели; 17 — заслонка; 19 — водяная рубашка; 20 — зольник; 21 — варочная поверхность.

Источник: https://remont.ru-best.com/dizayn/sdelat-kotel-na-tverdom-toplive-svoimi-rukami-vidy-tvyordogo-topliva-dlya-kotlov-otopleniya

Видео твердотопливный котел своими руками

Пиролиз становится персональным — Характеристики

Адам Дакетт посещает мастерскую Ника Спенсера, чтобы больше узнать о пиролизной установке, которая позволяет домам и предприятиям перерабатывать отходы в газ для отопления

От Heru к нулю: система стремится устранить «отходы»

ПРЕДСТАВЬТЕ мир, в котором вместо того, чтобы вывозить домашний мусор на свалку или в центр переработки, вы просто «сжигали» его в домашнем устройстве для нагрева воды.

Это будущее может быть ближе, чем вы думаете, после Ника Спенсера, который после десятилетий работы в индустрии вторичной переработки задумал разработать пиролизный агрегат, названный HERU, который так же прост в использовании, как мусорный бак, и предназначен для коммерческого использования. запуск позже в этом году.

запуск позже в этом году.

Помашите на прощание своим отходам. Попрощайтесь с мусоровозом, доставляющим ваши отходы на свалку. На самом деле, почему бы вообще не попрощаться со словом «отходы»?

Два блока технической оценки уже использовались в фермерском магазине и в местном муниципальном кафе недалеко от мастерской Ника в сельской местности Вустершира в Великобритании.И когда мы перейдем к печати, третий блок находится в стадии строительства недалеко от штаб-квартиры IChemE в Регби, где жители местной системы защищенного жилья используют его для переработки своих бытовых отходов в тепло.

Концепция, частично профинансированная правительством Великобритании в 2017 году, привлекательно проста: установка для получения энергии из отходов, подключенная к бойлеру, резервуару для горячей воды и вашей канализации. Откройте крышку устройства. Выбрось свой мусор. Это может быть что угодно, от испорченной еды и скошенной травы до использованных подгузников и пластиковой упаковки. Закройте крышку. Нажмите кнопку «вкл». Уходи.

Закройте крышку. Нажмите кнопку «вкл». Уходи.

Помашите на прощание своим отходам. Попрощайтесь с мусоровозом, доставляющим ваши отходы на свалку. На самом деле, почему бы вообще не попрощаться со словом «отходы»? Ваши бытовые «отходы» теперь являются ценным ресурсом, который вы можете использовать для обогрева дома.

От скаковых лошадей к ненужным мусоровозам

Для тех, кто не знаком с пиролизом, Ник описывает его как естественный, ускоренный процесс. Проще говоря: закопайте динозавра или дерево в землю из-за недостатка кислорода и подождите миллионы лет, пока тепло земли преобразует его в углеводороды.

«HERU делает точно такой же процесс, но сокращает его с 5–9 миллионов лет до 5 часов пиролиза», — говорит Ник.

Конечно, технология, лежащая в основе этой концепции, гораздо менее проста. Но прежде чем мы перейдем к этому, стоит узнать, как Ник изобрел такое устройство.

Он изучал животноводство и сельскохозяйственную инженерию, а после окончания учебы основал бизнес по превращению использованных газет в подстилку для скаковых лошадей. Преимущество бумаги перед соломой в том, что лошади ее не едят, поэтому тренеры могут лучше контролировать их рацион.Бизнес стал развиваться так быстро, что Нику понадобилась еще одна, чтобы заполучить больше бывших в употреблении газет. «По чистой случайности я стал первой компанией по переработке вторсырья в Великобритании».

Преимущество бумаги перед соломой в том, что лошади ее не едят, поэтому тренеры могут лучше контролировать их рацион.Бизнес стал развиваться так быстро, что Нику понадобилась еще одна, чтобы заполучить больше бывших в употреблении газет. «По чистой случайности я стал первой компанией по переработке вторсырья в Великобритании».

Это переросло бизнес по продаже постельных принадлежностей, и у него оказалось больше газет, чем он мог обработать.

«Я начал продавать газеты бумажным фабрикам в Великобритании и Европе, а в последнее время — бумажным фабрикам по всему миру».

Он продал бизнес по переработке вторсырья и сохранил бизнес по торговле товарами. Отсюда он инвестировал в 180 мусоровозов и сдал их в аренду местным властям, у которых не было средств на покупку собственных.Ник продолжал создавать и продавать ряд предприятий и предприятий по переработке отходов, прежде чем он понял, что это «безумие» — ездить на ископаемых грузовиках в дома и из домов, собирая топливо для заводов по переработке отходов в энергию, а затем отправляя энергию обратно в дома людей. . Он спросил: «Почему бы нам просто не убрать всю эту углеродную инфраструктуру и просто не поставить машину дома?»

. Он спросил: «Почему бы нам просто не убрать всю эту углеродную инфраструктуру и просто не поставить машину дома?»

Его путешествие по разработке подразделения HERU уже началось.

Мыслить внутри коробки

«Я знал, что сжигать нельзя, и много лет интересовался пиролизом.Мне это показалось действительно увлекательным, потому что это такой естественный процесс, и с природой редко можно спорить ».

Ник хотел сконструировать устройство, которое можно было бы использовать так же просто, как мусорное ведро: просто откройте крышку, бросьте мусор и уходите.

Профессор, занимавшийся исследованиями пиролиза, сказал ему, что создание такой простой операции было бы невозможным, потому что сырье необходимо было предварительно обработать, чтобы высушить, измельчить и закачать в машину. Ник признает, что начало было обескураживающим.

Но затем его представили Хусаму Джухара, эксперту по теплообмену и исследователю из Лондонского университета Брунеля, который вывел Ника на след термосифонов. Проще говоря, это герметичные трубы, используемые для передачи тепла — в данном случае к пиролизируемому ресурсу. Они содержат рабочую жидкость, которая циркулирует конвекцией, а не насосом.

Проще говоря, это герметичные трубы, используемые для передачи тепла — в данном случае к пиролизируемому ресурсу. Они содержат рабочую жидкость, которая циркулирует конвекцией, а не насосом.

«Если бы мы могли использовать их, это направило бы всю энергию в середину камеры… так что нам не нужно делать предварительную обработку.”

Другие пытались разместить нагревательные элементы снаружи, но это сгорало неравномерно. Устройство может газифицировать материал вблизи стенок камеры, но, двигаясь внутрь, вы можете получить высокотемпературный пиролиз, низкотемпературный пиролиз, а затем никакого эффекта в центре.

«Значит, если подгузник упадет в центр камеры, с ним ничего не случится».

Nik вместо этого создал устройство, в котором нагревательные элементы — четыре запатентованных термосифона — выступают в центр камеры.

«Неважно, куда вы бросите подгузник; вы получите идеально однородные 300 ° C. Для нас это был большой прорыв ».

Вид изнутри: Четыре внутренних термосифона обеспечивают равномерный нагрев

Три этапа работы

Пользователь кладет мусор — но давайте теперь назовем это «ресурсом», закручивает крышку, чтобы она была герметичной, и с помощью сенсорного экрана включала ее. Далее следует трехступенчатый процесс: сушка, пиролиз, сжигание.

Далее следует трехступенчатый процесс: сушка, пиролиз, сжигание.

Элемент мощностью 3 кВт нагревает воду в термосифоне, находящемся под вакуумом, поэтому температура кипения составляет 45 ° C. Он поднимается до конца термосифонной трубки, и его тепло рассеивается в камере; Затем он конденсируется и течет обратно к нагревательному элементу и продолжает свое движение.

Ник объясняет, что городские отходы в среднем содержат около 35% влаги: продукты питания составляют около 70%; садовая обрезка 55%; и картон 10%. HERU нагревает ресурс, выпаривая его влагу.Образовавшийся пар проходит через два теплообменника, конденсируется. и вода стекает в канализацию. Уловленное тепло используется для нагрева воды в подключенном резервуаре для горячей воды.

После удаления влаги и температуры в камере около 220 ° C начинается пиролиз. Высушенный органический материал начинает разлагаться в отсутствие кислорода при повышении температуры в камере до 300 ° C. Он производит очень небольшое количество масляного пара, который проходит через теплообменники и конденсируется. Масло (в среднем около 5%) вместе с хлором смывается с поверхности теплообменников с помощью моющего средства и смывается в канализацию, подобно тому, как ваша посудомоечная машина избавляется от масла, смытого с грязной сковороды.Удаление хлора на этой стадии позволяет избежать образования диоксинов на стадии сгорания.

Масло (в среднем около 5%) вместе с хлором смывается с поверхности теплообменников с помощью моющего средства и смывается в канализацию, подобно тому, как ваша посудомоечная машина избавляется от масла, смытого с грязной сковороды.Удаление хлора на этой стадии позволяет избежать образования диоксинов на стадии сгорания.

Синтез-газ, выходящий из нагретого материала, очищается через водяной сетчатый фильтр, проходит через циклон для отделения влаги, через фильтр 5 мкм и компрессор, а затем в резервуар для хранения объемом 25 л до тех пор, пока он не понадобится котлу.

Сейчас около пяти часов; газ и нефть разобраны, и все, что остается от ресурса, — это полукокс с температурой 300 ° C. Машина открывает клапан, который вводит воздух для сжигания полукокса, образуя газ, богатый монооксидом углерода и оксидами азота.

«Выхлоп проходит через теплообменники, мы извлекаем энергию и направляем ее в систему горячего водоснабжения».

Затем выхлопные газы проходят через водяной сетчатый фильтр, в котором используется щелочной раствор для очистки от оксидов азота и оставшихся масляных паров.

«Мы превращаем их в нитрат и бросаем в воду. Затем эта вода используется в процессе стирки ».

Отработанный газ затем проходит в резервуар для хранения, при этом любой оксид углерода в потоке полностью сгорает, когда попадает в котел.Как и в любом котле, образовавшийся CO 2 удаляется, но Ник отмечает, что он не приближается к превышению нормативных пределов.

Ник говорит, что среднее сочетание ресурсов дает около 2 кВтч на каждый вложенный 1 кВтч, и компания, которая лицензировала технологию для производства коммерческих единиц, работает над дальнейшим повышением энергоэффективности.

Демо: Техническая оценка блока HERU, встроенного в трейлер

Фатберги боевые

«Значит, на дне камеры остается пепел.В какой-то момент я подумал, что это будет действительно неэлегантно, потому что нам придется вручную извлекать золу из машины ».

Ник работал с Университетом Брунеля, чтобы проверить золу, и обнаружил, что она содержит твердое вещество, называемое щелочью. Это помогает очистить канализацию — как это было, когда викторианцы смывали золу от сгоревших отходов в канализацию — и поскольку она щелочная, она помогает нейтрализовать серную кислоту, сливаемую в канализацию современными котлами, что подавляет бактерии, используемые при очистке воды растения.

Это помогает очистить канализацию — как это было, когда викторианцы смывали золу от сгоревших отходов в канализацию — и поскольку она щелочная, она помогает нейтрализовать серную кислоту, сливаемую в канализацию современными котлами, что подавляет бактерии, используемые при очистке воды растения.

Итак, на заключительном этапе HERU просто промывает свои внутренности под давлением, чтобы смыть золу в канализацию.

«Компании по очистке сточных вод любят щелок, потому что HERU берет жировой элемент и превращает его в энергию … Наша система устранит жирберги и отправит компании по очистке сточных вод продукт, который очистит стоки».

«Вот и все. Машина должна остыть до температуры ниже 40 ° C, прежде чем ее можно будет снова открыть. Как стиральная машина, она должна завершить свой цикл ».

Затем он говорит: «Вы доливаете и снова идете.”

Отвечая на вопрос о преодоленных проблемах безопасности, Ник отмечает, что термосифон представляет собой сосуд высокого давления, поэтому в нем есть разрывная мембрана и есть УФ-датчик, который проверяет, включен ли котел до того, как в него пойдет какой-либо газ. Он также протестировал машину, добавляя материалы, которые он не хотел бы использовать, например, батарейки и полные аэрозольные баллончики. HERU не поврежден, батареи выходят целыми, сопла и содержимое аэрозольных баллонов подвергается пиролизу и сгоранию, а на переработку остается только металлический контейнер.

Он также протестировал машину, добавляя материалы, которые он не хотел бы использовать, например, батарейки и полные аэрозольные баллончики. HERU не поврежден, батареи выходят целыми, сопла и содержимое аэрозольных баллонов подвергается пиролизу и сгоранию, а на переработку остается только металлический контейнер.

Проблемы с упаковкой

Nik оптимистично оценивает дополнительные преимущества, говоря, что система также может улучшить материалы, которые мы отправляем на переработку. Добавьте к HERU стекло и металл, и они останутся чистыми. Этикетки и любые следы еды удаляются, но температура не становится достаточно высокой, чтобы изменить металл или стекло. Пользователь может просто вынуть его из HERU и положить в мусорную корзину.

Пользователи могут помочь улучшить переработку, также пиролизируя макулатуру.По мере роста опасений по поводу кражи личных данных люди начали измельчать свою макулатуру перед тем, как выбросить ее в мусорное ведро. Это создает проблему на предприятиях по переработке смешанных отходов, где стекло разбивается и пропускается через сита, чтобы отделить его, а также протягивается через измельченные полоски бумаги, загрязняя поток.

Это создает проблему на предприятиях по переработке смешанных отходов, где стекло разбивается и пропускается через сита, чтобы отделить его, а также протягивается через измельченные полоски бумаги, загрязняя поток.

Если бы HERU получил широкое распространение и в мусорные баки добавляли только стекло и металл, это значительно облегчило бы работу переработчиков.

«Металл и стекло можно смешивать вместе, и их очень просто разделить с помощью магнита и вихревого тока.”

Он также может помочь справиться со сложной упаковкой, такой как ламинированные саше для кормов для домашних животных и тюбики Pringles, сочетание материалов которых делает их переработку огромной проблемой.

«В контейнере Pringles много чего происходит. У вас есть сталь внизу, алюминиевая фольга [покрывающая трубку] картонную трубку, ламинат сверху и пластиковую крышку ».

HERU пиролизирует все, кроме металла, который затем можно отправить на переработку.

На вопрос о его недостатках Ник откровенно отвечает: «стоимость».

«Он сделан из нержавеющей стали 316L, что дорого. Вам нужно разобраться с этим, потому что он должен иметь дело с элементом хлора ».

Текущая система встроена в трейлер, поэтому ее можно перемещать для демонстрации. Мое первое впечатление — это то, что он выглядит довольно грубым, его электрические линии хаотично пересекают пространство. Это кажется незаконченным, потому что это так. Baxi, котельная, с которой он работает, Нику посоветовали избегать изготовления печатной платы до тех пор, пока не пройдет как минимум восемь месяцев без модификации программного обеспечения.

После полной разработки бытовая единица была бы размером со стандартную посудомоечную машину. Пользователи могут установить его на кухне, в гараже или на улице, хотя Ник предупреждает, что из-за экономических соображений может пройти некоторое время, прежде чем вы сможете заглянуть в местный магазин электротоваров и купить его. Первоначальное внимание уделяется продажам предприятиям.

«Коммерческое развертывание должно стать ближайшим приоритетом — это не значит, что мы не будем стремиться делать внутреннее развертывание для клиентов, которым они нужны. ”

”

Большое количество домашних хозяйств, вероятно, будет зависеть от стимулов для клиентов, таких как возврат местными властями части налога, уплаченного за сбор бытовых отходов.

Нет проблем с Pringles: HERU оставляет после себя только металл для вторичной переработки

Держится за HERU

Три существующих демонстрационных блока имеют емкость 19 л. Nik передал лицензию на эту технологию компании James Clark Technologies, которая сейчас разрабатывает прототип блока объемом 240 л для коммерческого использования.Затем десять из этих единиц будут изготовлены для первых пользователей, включая гостиницу, кинотеатр, больницу и дом престарелых, которые, как ожидается, будут доставлены в третьем квартале этого года. Эти единицы стоят приблизительно 30 000 фунтов стерлингов (39 000 долларов США). Стоимость будет снижаться по мере увеличения производства, но на данный момент он ожидает, что окупаемость инвестиций составит около пяти лет.

«В домах престарелых есть прокладки от недержания и постельные принадлежности, и их дорого утилизировать, поэтому окупаемость инвестиций будет еще быстрее».

Гостиницы также должны увидеть более быструю окупаемость, поскольку они производят много «отходов» и потребляют много энергии, — объясняет Ник.

Итак, что насчет промышленности? Есть ли планы по увеличению масштабов?

«Есть, да. Я подписываю соглашение о конфиденциальности, но ведутся переговоры о строительстве 6-метрового дома, способного выдерживать до 200 тонн за раз. Я не могу сказать слишком много об этом ».

Ник говорит, что его видение проекта HERU заключается в том, чтобы каждый дом и бизнес мог управлять своими ценными ресурсами у источника.

«Мы будем следить за первыми десятью коммерческими установками раннего внедрения: 100, затем 1000, а затем полное производство, чтобы гарантировать качество; домашние HERU пошли по тому же пути, начав с новостроек.”

Обсуждения ведутся для трех заводов в США, и Nik также хочет производить продукцию в Азии.

«Генри Форд создал Ford Model T из-за ужаса, увидев конский навоз в Нью-Йорке. У нас сегодня та же проблема, но она спрятана в CO 2 и закопана в ямах «вне поля зрения, вне памяти», где до недавнего времени мы наблюдаем доказательства этого загрязнения наших океанов и ужасных пожаров в Австралии. Представьте, если бы мы могли увидеть это сегодня на улицах, как бы это выглядело? »

Подходит ли это вам?

Зима наступает каждый год.Иногда бывает довольно мягко, в то время как в других случаях снег, дождь и мокрый снег действительно могут дуть — а это значит, что вам понадобится достаточно эффективное тепло, чтобы согреться и уютно вашей семье во время шторма.

Что такое уличная дровяная печь?

Уличная дровяная печь — это центральный обогреватель, работающий на дровах. Дровяные котлы для установки вне помещений существуют уже много лет. Они представляют собой энергоэффективный и экологически чистый способ обогрева вашего дома.

Как это работает

Газификация — причудливое название для преобразования древесины в энергию — это химия, которая заставляет уличную дровяную печь творить чудеса, обогревая ваш дом, гараж, бассейн, хозяйственные постройки и многое другое.В уличной печи тепло расщепляет древесину на синтез-газ, газ, богатый водородом и углеродом, который затем сжигается для нагрева воды. Нагретая вода отправляется в обменные пункты в вашем доме, чтобы обеспечить тепло там, где оно вам нужно.

Плюсы и преимущества уличного дровяного котла

Для тех, у кого есть готовый доступ к запасу дров, уличная дровяная печь — отличный вариант.

Энергетическая независимость

Во-первых, и часто наиболее важно для людей, ищущих альтернативы, это то, что вы не зависите от нефтяных, электрических, пропановых или газовых компаний.Все под вашим контролем. Независимо от того, рубите ли вы дрова сами или покупаете дрова у местного парня, вы будете обеспечивать теплый дом и горячую воду. Хотя бесконечный горячий душ может стоить вам пары бревен, в конце концов, все в ваших руках.

Хотя бесконечный горячий душ может стоить вам пары бревен, в конце концов, все в ваших руках.

прочный

Одним из важнейших факторов, которые следует учитывать при выборе котла для наружного применения, является тип стали, используемой в производстве. HeatMaster ss изготавливает наши наружные котлы из усиленной титаном нержавеющей стали 409, которая устойчива к коррозии и выдерживает постоянно высокие температуры.Он также передает больше тепла, не трескается и не деформируется. При правильном уходе качественный уличный котел может прослужить всю жизнь.

Чистое горение

Печи для газификации производят гораздо меньше выбросов при более продолжительном сжигании. С новой технологией уличный котел может сжигать все виды дров, и вам нужно только подпитывать свою печь один или два раза в день. При хорошо выдержанной древесине и надлежащем сжигании древесное топливо выделяет такое же количество углерода, что и разлагающееся биоматериал, что делает его углеродно нейтральным. Древесина как возобновляемый ресурс экологически безвредна, экономична и эффективна. И растет почти везде.

Древесина как возобновляемый ресурс экологически безвредна, экономична и эффективна. И растет почти везде.

Меньше беспорядка в доме

Поскольку уличный котел находится на улице, вам не нужно беспокоиться о листьях, коре, насекомых и грязи в вашем доме. (Поверьте нам, ваша жена поблагодарит вас.) Печи серии G HeatMasterss внесены в списки UL и одобрены CSA для установки в гараже, магазине или другой хозяйственной постройке, чтобы вы могли избежать непогоды и при этом сохранить беспорядок на улице.

Экономия времени, денег и труда

Отопление дома не обязательно требует больших затрат на кошелек или жизнь. Уличные печи HeatMaster ss могут регулировать мощность в БТЕ в периоды низкой потребности в тепле, поэтому вы можете наслаждаться горячей водой в неограниченном количестве или добавить гидромассажную ванну. Благодаря топке большой емкости и домашнему мониторингу вам не нужно постоянно следить за своей печью.

Минусы уличных дровяных печей

Первое препятствие, которое вы должны преодолеть, — это доступ к древесине или топливу. Если у вас нет доступа к дровам, то уличная дровяная печь может быть не лучшим выбором.

Если у вас нет доступа к дровам, то уличная дровяная печь может быть не лучшим выбором.

Это все еще требует времени и труда

Если вы ищете быстрое решение, не требующее усилий, уличная печь вам не подойдет. Это все еще требует некоторых усилий. Вам нужно будет загружать свою печь не реже одного раза в день, а может быть, и два раза. Дерево не режется само по себе, поэтому вам нужно будет потратить время на планирование, рубку и укладку дров (это отличное семейное занятие).Также необходимо некоторое базовое обслуживание, чтобы он работал с максимальной эффективностью.

Требуется хорошо выдержанная древесина

Наружные печи лучше всего работают с хорошо выдержанной древесиной. Но для хорошо выдержанной древесины нужно время. Древесина с содержанием воды более 25% может быть сожжена, но это вызовет скопление креозота, что потребует более частой очистки. Чтобы древесина была выдержана должным образом, ей необходимо уделять время, соответствующее ее свойствам. В то время как некоторые виды древесины могут правильно приправляться в течение года, для других может потребоваться гораздо больше времени.Единственный способ убедиться в этом — проверить древесину влагомером. (который идет в комплекте с печью).

В то время как некоторые виды древесины могут правильно приправляться в течение года, для других может потребоваться гораздо больше времени.Единственный способ убедиться в этом — проверить древесину влагомером. (который идет в комплекте с печью).

Требуется место для хранения дров

Правильное хранение древесины как во время выдержки, так и после нее требует места. При добавлении приправы штабель должен иметь воздушный поток, чтобы древесина не высыхала. В идеале, ваше пространство будет защищать древесину от дождя и снега, поскольку стоячая влага создает места для гниения и плесени.

Требуются дополнительные инструменты

Конечно, вы можете купить древесину у местного жителя и при этом сэкономить деньги, но если вы хотите сделать это самостоятельно, это потребует некоторых инвестиций.Для валки деревьев, колки и перемещения древесины требуются дополнительные инструменты, такие как бензопилы и дровоколы. Эти дополнительные инструменты могут быть простыми — например, топором и бруском для колки — или вы можете придумать что-то необычное — например, гидравлический дровокол. Каким бы способом вы это ни выбрали, вам потребуются некоторый опыт и силы, чтобы добыть дрова, которые вам понадобятся на зиму.

Каким бы способом вы это ни выбрали, вам потребуются некоторый опыт и силы, чтобы добыть дрова, которые вам понадобятся на зиму.

HeatMaster

SS AdvantageУличная печь — это долгосрочное вложение в безопасность и комфорт вас и вашей семьи. Печи HeatMaster ss разработаны с учетом особенностей, преимуществ и преимуществ, которые подходят вам, вашему образу жизни и вашей независимости.

Мы предлагаем инновационные функции, которые сэкономят ваше время и избавят от лишних хлопот. Команда HeatMaster ss постоянно ищет способы улучшить наши уличные печи, чтобы вы могли жить в комфорте и свободе. Наши наружные печи оснащены автоматически регулируемыми элементами управления, которые помогают увеличить время горения, уменьшить креозот и обеспечить оптимальную производительность в любых условиях. Мы разработали нашу ручку EZ Clean Handle, чтобы упростить поддержание чистоты теплообменных трубок, чтобы вам не приходилось думать о каких-либо дополнительных инструментах. HeatMaster ss G Series одобрен для установки в гараже или надворной постройке, поэтому вам не придется бросать вызов погоде.

HeatMaster ss G Series одобрен для установки в гараже или надворной постройке, поэтому вам не придется бросать вызов погоде.

Обсудите с нашей командой преимущества уличной дровяной печи, чтобы понять, подходит ли она вам и вашей семье — найдите ближайшего к вам местного дилера HeatMaster ss .

Вернуться ко всем сообщениямОчистка воздуха: требования к наружным дровяным котлам | Статьи

Фото отдела VT.охраны окружающей среды.Том Пауэрс, технический сержант ВВС в отставке и член городского совета Перу, следит за широким кругом вопросов, которые затрагивают этот северо-восточный город Нью-Йорка, — проблемами зонирования, местным водоснабжением, содержанием дорог. За последние пару лет одним из главных вопросов в его повестке дня были клубы дыма, поднимающиеся от дюжины деревянных котлов на заднем дворе города.

Пара таких дровяных котлов находится прямо в деревне Перу, около 750 домов, расположенных на берегу реки Литтл-Аусабл. Остальные разбросаны по городу, на участке площадью 80 квадратных миль, состоящем из холмистых лесов, ферм и яблоневых садов, примерно в 10 милях к югу от Платтсбурга. В холодный матово-серый день ранее этой зимой все они, казалось, работали, и дым лениво поднимался в опускающиеся облака.

Остальные разбросаны по городу, на участке площадью 80 квадратных миль, состоящем из холмистых лесов, ферм и яблоневых садов, примерно в 10 милях к югу от Платтсбурга. В холодный матово-серый день ранее этой зимой все они, казалось, работали, и дым лениво поднимался в опускающиеся облака.

Эти наружные котлы сжигают дрова — и почти все остальное — и обычно обеспечивают теплом одно или несколько зданий с гораздо меньшими затратами, чем отопление дома, сарая или теплицы мазутом или пропаном. нефть идет вверх.