Автоматика для компрессора своими руками: Реле давления воздуха для компрессора своими руками (цена+видео)

Ремонт компрессора своими руками

Основным назначением воздушного компрессора является сжатие газа и непрерывная подача струи воздуха под давлением к пневмооборудованию и пневмоинструменту. Такой воздух представляет собой энергоноситель и обеспечивает работу краскопультов, аэрографов, гайковертов, пистолета для подкачки шин.

воздушный компрессорПеречисленный пневмоинструмент безопаснее в работе, чем электроинструмент, например. У пневмооборудования не может возникнуть замыкания, способного привести к поражению электротоком и пожару. Именно поэтому такой инструмент находит широкое применение в автомастерских или при ремонте автомобиля своими руками.

Воздушный компрессор применим в домашнем хозяйстве, и когда он перестает работать, возникает необходимость в ремонте. Однако, ремонт компрессоров не отличается особой сложностью, его вполне можно выполнить самостоятельно.

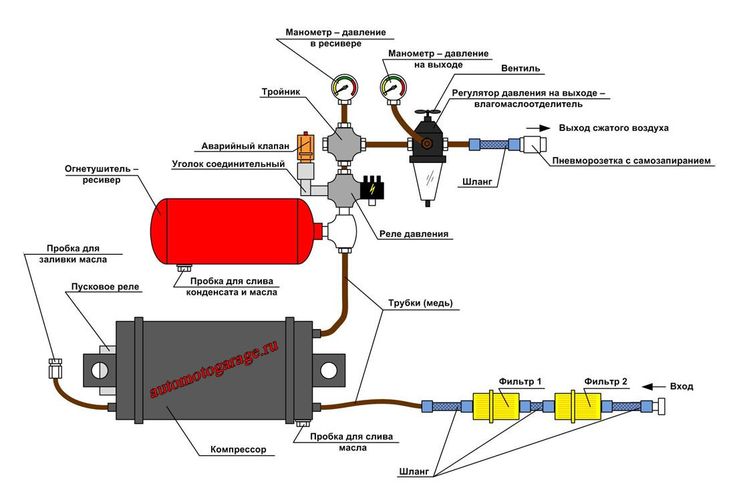

Устройство воздушного компрессора

Чтобы разобраться в неполадках компрессора, нужно четко представлять, из каких элементов он состоит и для чего они предназначены.

Одним из главных требований, предъявляемых к компрессору, считается его безопасность. Если давление в ресивере не контролировать, то компрессор сгорит. Велика вероятность того, что баллон ресивера может взорваться. Чтобы предотвратить это, ресивер снабжается электронным реле, которое автоматически отключает компрессор при достижении давления воздуха определенной величины.

устройство компрессораВоздушный компрессор снабжен манометром, который показывает величину давления воздуха в баллоне. Для предохранения компрессора от негативного влияния используют обратный клапан. Основной его функцией является предотвращение возврата воздуха обратно в компрессор при выключении или другом вмешательстве в работу агрегата.

Для более сложных конструкций компрессоров характерно наличие дополнительного оборудования, такого как автоматика для компрессора. Обычно в небольших компрессорах, блок автоматики поддерживает давление до восьми атмосфер при помощи реле давления, включая или отключая питание электродвигателя при достижении минимального или максимального давления в ресивере.

Обычно в небольших компрессорах, блок автоматики поддерживает давление до восьми атмосфер при помощи реле давления, включая или отключая питание электродвигателя при достижении минимального или максимального давления в ресивере.

При этом имеется два манометра: большой показывает давление в баллоне ресивера, маленький – на выходе. Реле давления может комплектоваться разгрузочным клапаном. При остановке агрегата он будет открыт, что облегчает последующий запуск двигателя.

В некоторых моделях предусмотрен радиатор охлаждения на трубках подачи воздуха из компрессора в ресивер.

Охлаждение воздуха способствует меньшему образованию конденсата в ресивере. Такая мелочь в конструкции продлевает срок службы автоматики.

Наличие сливного клапана позволяет быстро сливать конденсат из ресивера, ведь этой операцией желательно заканчивать каждый сеанс работы агрегата.

Предохранительный клапан производит стравливание повышенного давления в ресивере, если по каким-либо причинам не срабатывает автоматика, что предохраняет двигатель компрессора от перегрузок.

Воздушный фильтр защищает поршневую систему от песка, грязи, паров краски.

Различают следующие виды компрессоров:

- Объемного действия – удерживают газ или воздух в замкнутом пространстве, повышают давление. Среди них выделяют:

- ротационные, принцип действия – всасывание и сжатие газа при вращении пластин; рабочий объем уменьшается, это приводит к повышению давления.

- поршневые – давление создается движением поршней и клапанов; надежны в эксплуатации, но более шумные, чем ротационные.

- Динамические – обеспечивают сжатие за счет увеличения скорости движения газа, увеличивая его кинетическую энергию, которая преобразуется в энергию сжатия. Различают:

- центробежные – используют для воздухообмена в шахтах;

- аксиальные или осевые.

Рассмотрим, как работает компрессор поршневого типа, воздух или газ в нем сжимается поршнем, который перемещается по цилиндру:

- Когда поршень (3) двигается вверх по цилиндру компрессора (4), рабочий газ сжимается.

Электродвигатель перемещает поршень через коленчатый вал (6) и шатун (5).

Электродвигатель перемещает поршень через коленчатый вал (6) и шатун (5). - Всасывающий и выпускной клапаны открываются и закрываются по действием давления газа.

- На левой схеме представлена фаза всасывания газа в компрессор. При движении поршня вниз, в компрессоре создается разрежение и открывается впускной клапан (12). Таким образом, газ попадает в пространство компрессора.

- На правой схеме показана фаза сжатия газа. Поршень поднимается вверх, при этом открывается выпускной клапан (1). Газ выходит из компрессора под высоким давлением.

Сам по себе нагнетатель выдает неравномерную струю воздуха, что нельзя применять, например, для использования краскопульта. Ресивер спасает положение, сглаживая пульсации давления.

Пополнив запас сведений о компрессорной установке, можно самостоятельно произвести ремонт компрессора. Различают следующие неисправности компрессорной установки:

- Не запускается нагнетатель компрессорной установки.

- Время от времени срабатывает автомат термозащиты.

- При запуске компрессора, срабатывает автомат термозащиты и выбивает предохранитель.

- Двигатель агрегата работает, но не производит накачку воздуха в ресивер или делает это медленно.

- При отключении нагнетателя, в ресивере падает давление.

- Большое содержание влаги в выходном потоке воздуха.

- Сильная вибрация двигателя.

- Компрессорная установка работает с перебоями.

- Поток воздуха расходуется ниже нормы.

Двигатель компрессора не запускается

Существует несколько вероятных причин, почему не запускается компрессор.

Если агрегат не запускается и не гудит, нужно проверить питающее напряжение с помощью индикаторной отвертки. Если фаза есть, соединения вилки с розеткой нормальные, стоит проверить предохранители, подверженные плавке.

Дефектные предохранители заменяют другими, но того же номинала. Нельзя устанавливать новые предохранители, рассчитанные на больший электрический ток. Если предохранители перегорают повторно, возможно есть короткое замыкание на входе в схему.

Если предохранители перегорают повторно, возможно есть короткое замыкание на входе в схему.

Компрессор может не запускаться из-за некорректности работы реле контроля давления или сбоя настроек уровня. Чтобы проверить так ли это, выпускают газ из баллона и запускают нагнетатель. Если двигатель работает, перенастраивают реле. Не работает – меняют необходимую деталь.

Двигатель не будет работать, при срабатывании автомата термозащиты, выключающий питание из-за перегрузки поршневой системы. В этом случае ремонт компрессора своими руками заключается в том, чтобы дать мотору остыть 20 минут, после чего работа агрегата придет в норму.

Периодическое срабатывание автомата термозащиты

Бывает, что термозащита срабатывает регулярно. Такое случается из-за низкого напряжения в сети или повышенной температуры воздуха в комнате. Напряжение в сети должно быть не меньше нижней границы диапазона, которую рекомендует производитель, достаточно измерить эту величину мультиметром.

Такое случается из-за низкого напряжения в сети или повышенной температуры воздуха в комнате. Напряжение в сети должно быть не меньше нижней границы диапазона, которую рекомендует производитель, достаточно измерить эту величину мультиметром.

Находясь в плохо проветриваемом помещении, поршневой двигатель, который имеет воздушное охлаждение, зачастую перегревается. Выходом будет перемещение компрессора в другое помещение, хорошо вентилируемое.

Входной фильтр нагнетателя может засориться из-за плохого притока воздуха, в таком случае его следует промыть или заменить.

Автомат термозащиты выбивает предохранитель

Проблема серьезнее, если термозащита срабатывает при запуске компрессора и сгорает предохранитель. Возможно, он не рассчитан на мощность агрегата, тогда его заменяют на соответствующий.

Предохранитель может перегорать из-за перегрузки сети. Стоит проверить и отключить часть потребителей, нагружающих сеть. Ремонт воздушных компрессоров затрудняется, если некорректно работает реле напряжения или произошла поломка перепускного клапана.

Двигатель гудит, но не работает или выдает малые обороты

Если напряжение в сети занижено, электрический мотор компрессора не справится с прокруткой оси и будет гудеть. Стоит проверить напряжение в сети мультиметром (должно быть не меньше 220В).

целый компрессорЕсли вольтаж в норме, возможно в ресивере слишком большое давление и поршень не может протолкнуть воздух. Для устранения этой неисправности производители настоятельно рекомендуют установить переключатель в положение «OFF» на 15 секунд, после чего перевести его в позицию «AUTO».

Если такие действия не приведут к положительному результату, вероятна неисправность реле контроля давления ресивера или засорение контрольного клапана.

Неисправное реле следует отдать в ремонт или заменить. Починить контрольный клапан можно попытаться, сняв головку цилиндра и прочистив каналы.

В ресивере падает давление воздуха при отключении напряжения

Падение давления указывает на утечку воздуха из системы. Это происходит:

Это происходит:

- в воздуходувном пути;

- в выпускном кране ресивера;

- в контрольном клапане головки поршня;

Нужно внимательно проверить весь трубопровод с помощью мыльного раствора, покрывая всю магистраль. Обнаружив утечку, ее следует герметизировать.

Выпускной кран может пропускать воздух, если был неплотно закрыт или вследствие неисправности. Если кран закрыт, а мыльный раствор пузырится, деталь подлежит замене.

Проблема может заключаться в клапане поршневой головки. Для того чтобы осуществить дальнейший ремонт компрессора воздушного, необходимо разобрать головку цилиндра и удалить грязь, которая возможно собралась в клапане. Перед началом работ нужно обязательно стравить весь сжатый воздух из ресивера. Если давление снова будет падать, то клапан нужно поменять.

Выходная струя воздуха содержит большое количество влаги

Воздух, подаваемый из компрессора, может быть очень влажным в следующих случаях:

- в ресивере скопилось влага;

- воздухозаборный фильтр сильно загрязнился;

- компрессор находится в помещении с повышенной влажностью.

Для борьбы с влажностью применимы такие методы:

- следует регулярно сливать избыточную жидкость из баллона ресивера;

- фильтрующий элемент промывают или заменяют;

- агрегат переносят в другое помещение, где воздух суше или устанавливают специальные фильтры.

Сильная вибрация двигателя

Поршневым двигателям свойственна сильная вибрация. Не стоит проявлять беспокойство до тех пор, пока вибрация не станет слишком заметной. Можно предположить, что причина – в износе виброподушек, которые легко заменяются.

компрессорПричина вибрации может заключаться в ослаблении крепления болтов. В таком случае ремонт воздушного компрессора заключается в простом затягивании болтов.

Компрессор работает с перебоями

Перебои в работе компрессорной установки вызываются:

- Неисправность реле контроля давления. Реле давления воздуха для компрессора используют для автоматической защиты агрегата в случаях:

- давление всасывания становится меньше расчетного;

- давление нагнетания превышает допустимый предел.

Различают реле низкого давления, прямое срабатывание которого (размыкание контакта) происходит при понижении давления до контролируемой величины. При повышении давления на величину настройки происходит обратное срабатывание (замыкание контакта).

У реле высокого давления прямое срабатывание (размыкание контакта) происходит при увеличении давления до заданной величины. Обратное же срабатывание (замыкание контакта) бывает при понижении давления.

Реле давления ремонтируется или меняется на новое.

- Интенсивный отбор сжатого воздуха – происходит из-за несоответствия производительности компрессорной установки

с потребляемой мощностью. Эти неисправности компрессора можно исключить, если при покупке пневмоинструмента, досконально изучить его характеристики и выяснить, сколько воздуха расходуется за единицу времени.

Расход воздушного потока компрессора не соответствует нормам

Такая неисправность встречается из-за утечки газа в системе высокого давления, а также, если забит воздухозаборный фильтр. Исключить просачивание воздуха можно, протянув все стыковые соединения и обмотав их герметизирующей лентой.

Исключить просачивание воздуха можно, протянув все стыковые соединения и обмотав их герметизирующей лентой.

https://www.youtube.com/watch?v=rGoYcOu2GVk

Порой, сливая конденсат из ресивера, не полностью закрывают выпускной кран, что приводит к утечке газа. Такая проблема решается просто – нужно плотно закрутить вентиль.

Если забился противопылевой фильтр, его необходимо очистить или заменить на новый.

Замена пластинчатых клапанов поршневого компрессора

В поршневых компрессорах используются пластинчатые клапаны, находящиеся между головкой и цилиндром. В процессе работы изнашиваются передние и задние кромки клапана, в дальнейшем это приводит к утечке воздуха. Для замены клапанов нужно:

- Прогреть компрессор несколько минут для того, чтобы облегчить ослабление винтов, затем обесточить его.

- Выкрутить четыре винта, которые крепят головку к цилиндру.

- Достать металлическую прокладку вместе с клапанами.

- Губкой, смоченной в керосине, протереть головку, цилиндр и металлическую прокладку.

- Впускной клапан укладывают в выемку на цилиндре.

- Смазать прокладку и установить, прижав по периметру к цилиндру.

- Смазать новый клапан и установить его в выемку на головке.

- Прижать головку к цилиндру, вкрутить винты.

Ревизию клапанов компрессора стоит проводить хотя бы раз в год, ремонт поршневого компрессора своими руками – при возникновении посторонних шумов при нагнетании воздуха в ресивер.

Многих неисправностей можно избежать, если внимательно относиться к агрегату. Для этого следует выполнять несложные требования:

- При покупке проверить наличие паспорта и инструкции на устройство, а также других документов.

- Перед первым пуском проверить уровень масла и долить его, если необходимо. Использовать нужно только то масло, которое рекомендовано производителем в технической документации. В первый раз компрессор следует прогнать минут 20 вхолостую.

- Если все в порядке, можно присоединять пневмоинструмент к агрегату и начинать работу.

- Обязательно стоит фиксировать количество проработанных компрессором часов, ведь масло в моторе необходимо менять каждые 500 часов. В процессе замены оставшееся старое масло сливают, фильтры меняют, если нужно.

- Каждую неделю следует промывать входной воздушный фильтр.

- Каждые 16 часов эксплуатации производить слив влаги из ресивера через выпускной клапан. Производители обычно рекомендуют чистить внутреннюю поверхность баллона специальными средствами, раз в полгода.

- Закончив работу, компрессор отключается от сети, кроме того нужно стравить воздух из системы высокого давления.

- Если нагнетатель долго не эксплуатировали, перед пуском компрессора нужно очистить воздушный клапан.

- Нетоковедущие металлические детали обязательно нужно заземлить. Обычно производители выводят заземляющий проводник в штепсельную вилку. Нужно лишь заземлить контакт в розетке, в которую подключается компрессор.

Проще сразу после покупки начинать обслуживать компрессор, ремонт агрегата при несоблюдении рекомендаций производителя обойдется очень дорого.

Компрессор – сложный аппарат, его ремонт достаточно трудоемкая процедура, необходимо владеть большим объемом информации и разбираться в многочисленных технических тонкостях. Если вы не уверены в своих действиях, в целях безопасности доверьте ремонт профессионалам.

Хочешь знать о покраске автомобиля все? Читай еще полезные статьи:

Ремонт компрессора своими руками

Компрессор достаточно сложное техническое оборудование, по мере эксплуатации он имеет право изнашиваться и ломаться. В данной статье рассмотрим все методы обслуживания и эксплуатации для его максимального продления жизни. Выполнить ремонт компрессора своими руками, если он всё таки сломался, возможно.

Надёжность компрессорного оборудования во многом зависит от своевременного и качественного технического обслуживания. Большое число поломок поршневых компрессоров является следствием некачественной очистки сжимаемого воздуха (абразивной пыли, воды, и других включений). Применение и своевременная замена и очистка фильтрующих элементов, отсрочит ремонт компрессора на долгое время.

Применение и своевременная замена и очистка фильтрующих элементов, отсрочит ремонт компрессора на долгое время.

Основные причины по которым воздушный поршневой компрессор выходит из строя:

- Неблагоприятные условия эксплуатации

- Не производится плановое обслуживание

- Не грамотный обслуживающий персонал

Для обеспечения качественного технического обслуживания, эксплуатации и ремонта компрессора своими руками, необходимо решить все выше приведённые пункты.

Основное отличие технического обслуживания от ремонта компрессора заключается в том, что при ремонте производится принудительная замена определённых деталей, а при техническом обслуживании замена деталей производится по мере необходимости в зависимости от их фактического состояния.

Принцип работы и составные части

Компрессор это устройство для повышения давления и перемещения газа к требуемому источнику (краскопульт, шлифовальные машинки, гайковёрты, аэрографы и любому другому пневматическому оборудованию). Основным востребованным оборудованием в кузовном ремонте стал компрессор поршневого, масляного типа. В поршневых, объём рабочих камер изменяется с помощью поршней, совершающих возвратно-поступательное движение.

Основным востребованным оборудованием в кузовном ремонте стал компрессор поршневого, масляного типа. В поршневых, объём рабочих камер изменяется с помощью поршней, совершающих возвратно-поступательное движение.

Имеют разное количество рабочих цилиндров и различают их по следующему конструктивному расположению:

- Горизонтальное

- Вертикальное

- Оппозитную

- Прямоугольную

- V и W образные

- Звездообразные

Основные конструктивные недостатки: неполная уравновешенность их движущих частей, наличие большого числа пар трения и т.д. Всё это является причиной выхода из строя и последующего ремонта.

Перед тем как выполнять ремонт компрессора своими руками, необходимо изучить его техническое строение. На фото ниже схема одноступенчатого компрессора, поршневая группа.

- Коленчатый вал

- Корпус

- Шатун

- Палец поршня

- Поршень

- Цилиндр

- Клапана

- Головка цилиндра

- Клапанная плита

- Маховик

- Сальники

- Подшипники коленвала

На корпусе возле электро двигателя имеется блок автоматики называемый пресостат. При помощи него можно производить регулировку компрессора. Возможно понижать накачиваемое давление или повышать.

При помощи него можно производить регулировку компрессора. Возможно понижать накачиваемое давление или повышать.

Неисправности поршневого компрессора

При обнаружении каких-либо дефектов (появления стуков, заеданий трущихся частей, сильного нагрева, повышенного расхода смазочного материала и д.р.), необходимо производить ремонт.

Определение вида и объёма ремонта важно установить на шаге диагностирования состояния объекта перед ремонтом. Неисправности компрессора можно разделить на две группы: технические неисправности (рабочая часть поршневая группа и неисправности электрооборудования). Ниже представлены наиболее распространенные поломки:

- Компрессор (электродвигатель) не запускается

- Электродвигатель гудит и не вращается

- Компрессор не набирает обороты

- Стук в цилиндро-поршневой группе

- Слишком сильно нагревается цилиндр

- Упала производительность

- Сильная вибрация

Компрессор (электродвигатель) не запускается

Компрессор не включается, самая распространённая неполадка. Основное и банальное, что может быть в этой поломке, это нет напряжения в сети. Первое что следует проверить, вилку и провод на обрыв, питающие электродвигатель. При помощи специальной «отвёртки тестера» проверьте подаётся ли напряжение на всех фазах. Проверьте предохранитель, если он имеется. Убедитесь в работоспособности пусковых конденсаторов (у однофазных компрессоров напряжение 220В).

Основное и банальное, что может быть в этой поломке, это нет напряжения в сети. Первое что следует проверить, вилку и провод на обрыв, питающие электродвигатель. При помощи специальной «отвёртки тестера» проверьте подаётся ли напряжение на всех фазах. Проверьте предохранитель, если он имеется. Убедитесь в работоспособности пусковых конденсаторов (у однофазных компрессоров напряжение 220В).

Обратите внимание на уровень давления в баке (ресивере). Возможно давление достаточное и автоматика не запускает компрессор, как только давление упадёт до определённого уровня, электродвигатель запустится автоматически. Это не является поломкой, многие забывают про этот нюанс и переживают раньше времени.

Обратный клапан, также может стать проблемой если компрессор не включается. Также неисправный блок автоматики (пресостат), влияет на поломку(включения, выключения), возможно пришла в негодность кнопка на самом блоке.

Если электродвигатель не запускается гудит, жужжит не набирает нужные обороты или останавливается во время работы, это не всегда означает его поломку.

Основные неисправности электродвигателя которые могут мешать ему правильной бесперебойной работе:

- Низкое питание двигателя (недостаточное напряжение сети)

- Неплотные соединения, плохой контакт

- Вышел из строя обратный клапан (протекает), тем самым создающий обратное давление

- Неправильный запуск компрессора (смотрите инструкцию по эксплуатации)

- Заклинила поршневая группа (из-за недостатка уровня масла, перегрузка)

Если электро двигатель компрессора совсем не включается и не издаёт звуков, то это свидетельствует о следующем:

- Сработал предохранитель питания электрической сети

- Сработала защита от перегрузки

- Плохой контакт в электрической цепи (неполадки с электропроводкой)

- Самое плохое, сгорел электродвигатель (зачастую бывает характерный запах)

Стук и грохот в цилиндре и поршневой группе

Одной из причин поломки компрессора является неисправная поршневая группа. Распознать дефект данной системы достаточно просто. Обычно они сопровождаются стуком, грохотом, скрежетом и другими звуками металлического характера. Если компрессор стучит, значит неисправна его нагнетательная часть, где много металлических деталей, которые взаимодействуют друг с другом. Из-за их трения и износа появляются посторонние шумы и неприятные звуки.

Распознать дефект данной системы достаточно просто. Обычно они сопровождаются стуком, грохотом, скрежетом и другими звуками металлического характера. Если компрессор стучит, значит неисправна его нагнетательная часть, где много металлических деталей, которые взаимодействуют друг с другом. Из-за их трения и износа появляются посторонние шумы и неприятные звуки.

Не стоит запускать с такой поломкой, по возможности необходимо устранить, как только вы услышали первые признаки их проявления. Основные неисправности если компрессор начал стучать и громко работать, чем прежде:

- Разбились износились подшипники, втулки шатуна

- Вышли из строя подшипники на коленчатом вале.

- Износился поршень, кольца, палец на поршне

- Изношен цилиндр

- Ослабли болты крепления цилиндра и головки

- Попала твёрдая частица в цилиндр

- Охлаждающая крыльчатка разболталась на шкиву

Чтобы отремонтировать данные поломки, в простых случаях достаточно протянуть все болты и гайки. Если износились поршень, цилиндр коленвал или шатун, то здесь необходим комплексный капитальный ремонта. При ремонте поршневой группы возможно придётся растачивать цилиндр, если он сильно изношен и имеет внешние дефекты, подбирать по новым размерам ремонтный поршень. Ниже приведены возможные дефекты поршневой системы:

Если износились поршень, цилиндр коленвал или шатун, то здесь необходим комплексный капитальный ремонта. При ремонте поршневой группы возможно придётся растачивать цилиндр, если он сильно изношен и имеет внешние дефекты, подбирать по новым размерам ремонтный поршень. Ниже приведены возможные дефекты поршневой системы:

- Изменение диаметра поршня, цилиндра

- Искажение формы формы зеркала цилиндра

- Риски, царапины, задиры на стенках цилиндра

- Трещины основной рабочей части

- Трещины и поломки фланцев

При длительной эксплуатации вследствие износа появляются риски на зеркале цилиндра, увеличивается внутренний диаметр втулки под эксцентриковый вал. При ремонте цилиндры восстанавливают путём запрессовки в них гильз. Изношенные втулки под эксцентриковый вал заменяют. Данный ремонт достаточно сложно выполнить своими руками без необходимого инструмента и оборудования. Так как наиболее трудоёмким и ответственным этапом является восстановление цилиндра. Растачивание выполняется на вертикально-расточном станке с использованием специального приспособления.

Растачивание выполняется на вертикально-расточном станке с использованием специального приспособления.

Это, что касалось цилиндра, ниже рассмотрим основные неисправности картера компрессора.

- Трещины в стенках полостей блока картера

- Отклонения размеров и формы посадочных площадок

- Коробление посадочных мест

- Разбились посадочные места под подшипники коленчатого вала

При износе данных узлов, они подлежат замене на новые. Отверстие под подшипники растачивают на горизонтально-расточном станке под больший диаметр подшипников или под запрессовку втулки с последующей расточкой запрессованной втулки под необходимый диаметр. Ремонт компрессора такой сложности стоит выполнять квалифицированными специалистами.

Ниже, запчасти «ремкомплект» для проведения капитального ремонта компрессора, поршневой группы.

Компрессор сильно греется

Если компрессор сильно греется, то это сигнализирует о его какой-то неисправности. Причин перегрева может быть несколько. Начиная с простой, это заблокирован обдув воздуха цилиндра и картера. Проверьте не закрыта ли крыльчатка посторонними предметами.

Причин перегрева может быть несколько. Начиная с простой, это заблокирован обдув воздуха цилиндра и картера. Проверьте не закрыта ли крыльчатка посторонними предметами.

Одной из основных причин греющегося компрессора является недостаток уровня масла. Рабочие узлы работают на износ, создаётся высокое трение в следствие сильно греется. При дальнейшей такой работе оборудование быстро выйдет из строя. Проверьте уровень масла, если его недостаточно, необходимо долить до нужного уровня.

Неисправности клапанов, в результате карбонизированного загрязнения или их ослабления. Также могут быть забитые воздушные каналы.

Посмотрите уровень давления , возможно сломалась автоматика и компрессор «молотит» до большого давления, это и вызывает перегрев. Возможно требуется ремонт или замена предохранительного клапана.

Старайтесь располагать компрессор в прохладном, просторном месте, особенно в жаркое время года. Какое бы охлаждение у него не было, нагреваться будет гораздо меньше, что скажется на его положительной и долговечной работе. » Также не стоит забывать, что чем воздух холодней тем в нём меньше влаги и масляных примесей.

» Также не стоит забывать, что чем воздух холодней тем в нём меньше влаги и масляных примесей.

Упала производительность

Падение производительности может быть связанно с несколькими причинами. Забит, засорён всасывающий воздушный фильтр. Снимите и прочистите фильтр сжатым воздухом или замените его. В основном в поршневых компрессорах он выполнен из обычного поролона.

Возможно, что где-то утечка воздуха. Обследуйте все подходящие и выходящие трубки и шланги. Также как и в предыдущем случае возможен износ и неправильная работа клапанов, это сильно влияет на производительность. При достаточно длительном использовании изнашиваются поршневые кольца, пропадает герметизация. В более серьезных случаях изношены цилиндр и поршни, поцарапаны или имеют другие внешние дефекты, что влечёт потерю компрессии и компрессор перестаёт накачивать воздух.

Стоит проверить силу натяжки ремня, соединяющий электро двигатель и коленвал поршневой системы. При ослаблении возможны проскальзывание и компрессор перестаёт качать воздух должным образом.

Масло попадает в рабочую камеру

Если масло попадает в рабочую камеру, достаточно плохие признаки, конечно полному выходу из строя компрессора это не приведёт, но принести вред покрасочным работам и возникновению дефектам при покраске, очень даже может. Основные причины попадания масла, туда куда ему не нужно: Залито масло низкой вязкости, то есть масло слишком жидкое, оно просачивается сквозь уплотнения и кольца. Уровень масла слишком высок. Из-за избытка масла оно с силой выдавливается и попадает в камеру. Используется несоответствующее масло. Заливайте только специальное компрессорное масло.

Износились поршня и кольца в блоке цилиндра. Также износ самого цилиндра влияет на попадания масла в рабочую камеру. Для устранения неисправности, требуется ремонт компрессора поршневой группы, которые описан выше.

Эксплуатация и обслуживание компрессора

Поршневой компрессор как и любое техническое оборудование требует определённого обслуживания. Правильная эксплуатация поможет продлить жизнь вашего компрессорного оборудования. Рассмотрим основные мероприятия по обслуживанию, ремонту и эксплуатации компрессора.

Рассмотрим основные мероприятия по обслуживанию, ремонту и эксплуатации компрессора.

1. Замена и очистка воздушного фильтра. Фильтрующий элемент в основном сделан из нетканого материала, поролон или синтонин. Если компрессор стоит там же где осуществляется покраска автомобиля, то от сильно забивается (налипает) опылом от краски, лака и другого лакокрасочного материала. Фильтр предотвращает попадание абразивной пыли в цилиндр, поршень и цилиндр изнашиваются меньше. Как можно чаще меняёте и очищайте фильтр, так как это значительно увеличит ресурс и отсрочит ремонт компрессора.

2. Замена масла, очень важный пункт. Следите за уровнем масла, на специальном индикаторе (окошке) в картере компрессора. Работа на малом уровне или без масла влечёт к серьезному капитальному ремонту. Доливайте до необходимого уровня, если его не хватает. Периодически необходимо полностью сливать и заливать новое. Используйте только специальное компрессорное масло. Масло для поршневого компрессора Mobil, Fubug, Shell VDL 100, КС 19, 46 или любое другое фирменное.

3. Слив конденсата. Важный пункт в обслуживании компрессора. Воздух насыщен влагой, она неизбежно попадает с всасываемым воздухом в ресивер. Со временем накапливается в большом количестве. При большом содержании конденсата возможен его выброс в воздушные шланги, что влечёт к дефектам при покраске. Так же из-за конденсата начинается коррозия внутри ресивера. Сливайте конденсат как можно чаще, минимум раз в неделю, особенно в жаркое и влажное время года.

4. Следите за общим состоянием, периодически продувайте от пыли и других загрязнений. Уделите особое внимание крыльчатке на электродвигателе, рёбрам цилиндра, воздушного радиатора, по мере эксплуатации на них налипает пыль и опыл от краски, что уменьшает охлаждающие способности.

5. Осматривайте на износ и натяжение ременной привод. При нажатие на ремень в средней точки он не должен прогинаться более чем на 12 -15 мм. Делайте протяжку всех болтов и гаек. Периодически проверяйте работоспособность предохранительного клапана, который служит для защиты от избыточного давления, из-за поломки строя реле давления.

Соблюдайте все выше перечисленные методы и ремонт компрессора Вы отсрочите на долгое время.

Cамодельный компрессор для гаража

Оглавление:

- Рекомендации по выбору модели компрессора

- Компрессор для гаража своими руками

- Обслуживание гаражного компрессора в процессе эксплуатации

- Особенности эксплуатации гаражного компрессора в зимнее время

У многих любителей делать что-то своими руками часто возникает желание, а иногда и необходимость приобрести собственный компрессор. Чаще всего такой компрессор приобретается для гаража, где и будут выполняться работы.

Такие бытовые компрессоры называют еще гаражными. Между ними практически нет отличий. Стоит отметить, что они предназначены для периодического использования, а не для ежедневной продолжительной эксплуатации.

Обычно компрессор для гаража применяют для быстрой подкачки шин в автомобиле, проведения небольших покрасочных работ, для очистки от пыли и мусора в труднодоступных местах и т. п. Естественно такой компрессор может пригодиться и для других целей, например для покраски забора или беседки на дачном участке.

п. Естественно такой компрессор может пригодиться и для других целей, например для покраски забора или беседки на дачном участке.

Все гаражные компрессоры по принципу действия являются поршневыми компрессорами и отличаются в основном наличием или отсутствием масла в картере компрессора. Другими словами, бытовые или гаражные компрессоры бывают масляными и безмасляными. Стандартный гаражный компрессор – это ресивер на колесах либо на тележке. На ресивере также установлены:

- Компрессорная головка;

- Электродвигатель;

- Воздушные патрубки;

- Автоматика, отключающая и включающая компрессор при достижении в ресивере определенного давления.

Многие модели гаражных компрессоров для регулировки выходного давления имеют в стандартной комплектации редуктор с манометром.

Рекомендации по выбору модели компрессора

Принимая решение, какой купить компрессор в гараж, следует учитывать, что шатунно-поршневая группа масляного компрессора имеет значительно больший срок эксплуатации, чем у безмасляного компрессора.

Кроме основных характеристик компрессора – производительности и рабочего давления, необходимо также учитывать и требования, накладываемые гаражными условиями. Это и недостаток свободного пространства и состоянием электросети. Для гаража, дачи и прочих бытовых нужд рекомендуется использовать бытовые компрессоры с низкой мощностью электродвигателя. Это вызвано тем, что в большинстве гаражей, да и на дачных участках электрические сети в очень плачевном состоянии. Иногда даже маломощному бытовому компрессору не хватает напряжения для достижения требуемого давления, например, в 6 атмосфер.

В качестве примера подходящего устройства можно привести бытовой коаксиальный компрессор мощностью примерно 2,5 кВт, укомплектованный ресивером на 50 л. Его можно применять практически для всех видов окраски. Примером компрессоров такого класса можно выбрать, например, модель GM50300 итальянской фирмы Fiac с ресивером 50л и производительностью по всасыванию 300 л в мин.

Компрессоры другой серии фирмы Fiac оснащены V-образной 2-хцилиндровой компрессорной головкой, ресивером на 50 л и имеют производительность по всасыванию 400 л/мин. Например, модель VX5040. Аналогичная модель компрессор Corsair 402М фирмы Fini имеет ресивер на 25 л и похожую V-образную 2-хцилиндровую компрессорную головку. Для этих моделей требуется электрическая сеть высокого качества.

Например, модель VX5040. Аналогичная модель компрессор Corsair 402М фирмы Fini имеет ресивер на 25 л и похожую V-образную 2-хцилиндровую компрессорную головку. Для этих моделей требуется электрическая сеть высокого качества.

При ежедневном использовании компрессора следует покупать более производительное устройство с объемом ресивера более 50 л. Один из возможных вариантов – профессиональный аксиальный 2-хцилиндровый компрессор Remeza СБ 4/С50 либо СБ 4/С100 совместного производства Италии и Белоруссии.

Предложенные модели имеют производительность по всасыванию порядка 280 л/мин и ресивер объемом соответственно 50 и 100 л. Эти модели пользуются большой популярностью у гаражных маляров с постоянными объемами работ.

Для разовых покрасочных работ вполне подойдет сравнительно дешевый поршневой компрессор мощностью 11,5 кВт с ресивером 20—25 л, например, модель Euro25 фирмы Fiac. Для решения этих же задач можно также использовать небольшой диафрагменный компрессор. Эти компрессорные агрегаты могут полностью обеспечить сжатым воздухом небольшой распылитель или аэрограф.

Компрессор меньшей мощности в меньшей мере загружает электрическую сеть и может применяться в качестве резервного устройства.

Компрессор для гаража своими руками

Некоторые специалисты, имеющие опыт самостоятельного изготовления различных устройств, могут изготовить самодельный компрессор для гаража и сэкономить средства на покупке серийного компрессора.

За основу самодельной конструкции можно взять компрессор от автомобиля ГАЗ-66 или ЗИЛ-130, электродвигатель и пару ресиверов. Компрессор со снятой нижней крышкой устанавливается через паронитовую прокладку на фрагмент швеллера шириной 20-25 см. Аналогично устанавливается двигатель в профрезерованные пазы для создания требуемого натяжения приводного ремня. Следует избегать ремней большого сечения, так как они отбирают много мощности у, и без того, достаточно маломощного двигателя, особенно работающего на одной фазе.

Электродвигатель подбирается исходя из потребностей. Для сети в 220В его минимальная мощность должна составлять 1,5 кВт (1420 oб/мин), а передаточное число следует выбрать 1:3. При увеличении мощности двигателя передаточное число уменьшается и растет производительность компрессора.

При увеличении мощности двигателя передаточное число уменьшается и растет производительность компрессора.

Оптимальным для сети 220 В является применение двигателя мощностью 2,2 кВт. Для 3-фазной электросети (380 В) мощность двигателя может быть меньшей. Например, двигатель 1,1 кВт работающий при передаточном отношении 21:8=2,6 на пределе мощности способен давать давление 8 атмосфер и производительность 260 л/мин.

Обслуживание гаражного компрессора в процессе эксплуатации

Тщательное и регулярное обслуживание компрессора продлит срок службы агрегата и позволит избежать поломок. Рекомендуется выполнять следующие профилактические мероприятия.

Периодическая чистка или замена фильтра. В качестве фильтра применяется нетканый материал, напоминающий синтепон. Если компрессор находится в том же помещении, где производится окраска распылителем, фильтр часто засоряется липкими частицами краски, которые в дальнейшем засыхают в материале фильтра и уменьшают его пропускную способность.

Такой фильтр подлежит замене новым.

Опытные гаражные мастера усовершенствуют свои компрессоры при помощи установки на них воздушных фильтров автомобильного типа, которые оказывают гораздо меньшее сопротивление всасываемому воздуху и имеют лучшие фильтрующие качества.

Такой модернизированный фильтр увеличивает срок службы компрессора, так как при этом достигается более высокое качество фильтрации абразивных частиц, содержащихся в воздухе. Поршневая пара в результате меньше изнашивается, и срок эксплуатации компрессора возрастает. Автомобильные фильтры свободно продаются.

А так же:

- Периодическая замена масла. Использовать для этого только синтетическое, компрессорное масло;

- Периодический слив конденсата из ресивера. Для этого предусмотрен специальный клапан в нижней части ресивера. Перед открытием клапана обязательно следует сбросить давление в ресивере;

- Периодическая чистка электродвигателя и компрессорного цилиндра от пыли и грязи, значительно ухудшающих охлаждение рабочих узлов.

После окончания работ следует обязательно выпускать сжатый воздух из ресивера, в котором сжатый воздух не должен храниться в течение продолжительного времени.

Особенности эксплуатации гаражного компрессора в зимнее время

Существуют некоторые особенности эксплуатации гаражного компрессора в зимнее время:

- Прежде, чем нагрузить компрессор, необходимо дать поработать ему 5 – 10 минут вхолостую для разогрева в картере загустевшего масла;

- После окончания работ и отключения компрессора от сети следует через рабочий шланг медленно выпустить воздух из ресивера. Заодно с воздухом из ресивера удалится наружу вода, накопившаяся в ресивере и шлангах.

Это нужно делать сразу, пока компрессор не успел остыть, а конденсат не успел превратиться в лёд. Когда давление в ресивере приблизится к нулю, через клапан для слива конденсата следует выпустить его остатки, которые не ушли через шланг.

Тем не менее, в морозное время года иногда случаются определенные проблемы:

- Возможно закупоривание шлангов ледяными пробками и замерзание клапана в процессе слива конденсата.

В обеих ситуациях необходимо прогреть замерзшие места феном;

В обеих ситуациях необходимо прогреть замерзшие места феном; - При отборе воздуха с большими паузами компрессор успевает замёрзнуть и может не запуститься, когда автоматика даст команду на запуск при падении давления в ресивере до минимального допустимого значения. При этом электромотор гудит, но не может начать вращение. Следует немедленно отключить компрессор от электросети, полностью выпустить воздух из ресивера, а затем повторить запуск.

Компрессор воздушный, автоматика для компрессора: пускатель КМИ 22560

Ввод в эксплуатацию (запуск) компрессорной установки. Монтаж автоматики управления для компрессора состоящей из пускателя в комплектации КМИ 22560, управляющего электроконтактного манометра и промежуточного реле.

Производство (генерация) сжатого воздуха обходится намного дешевле, чем выработка электроэнергии, а пневматический инструмент мощнее и надежнее чем электроинструмент, поэтому в промышленности очень много используется оборудования для работы которого необходим сжатый воздух. Воздушные компрессоры служат для генерации сжатого воздуха, и для управления установками используется автоматика.

Воздушные компрессоры служат для генерации сжатого воздуха, и для управления установками используется автоматика.

Монтаж и подключение контактора (пускателя) серии КМИ, российской фирмы IEK (ООО «Интерэлектрокомплект»). Пускатель в комплектации КМИ 22560, в комплект входит сам пускатель, электротепловое реле, кнопки управления «Пуск» и «Стоп» и корпус со степенью защиты IP54. Собранный комплект предназначен для дистанционного запуска и остановки трехфазного асинхронного электродвигателя с короткозамкнутым ротором напряжением 380 В. Реле необходимо для защиты двигателя от перегрузок и сверхтоков возникающих при обрыве фазы:

Пускатель (контактор) — это электромагнитное реле с силовыми контактами.

Электротепловое реле — это прибор для защиты электродвигателя.

Старая автоматика управления пришла в негодность:

Автоматика управляет трехфазным двигателем который, через ременную передачу, запускает компрессор (насос):

Из компрессора выработанный воздух поступает в ресивер (ёмкость, в которую нагнетается сжатый воздух):

На ресивере установлен управляющий электроконтактный манометр который необходим для поддержания давления в ресивере в заданных пределах:

Манометр в базовом исполнении (5 исполнение), то есть на нижнем установленном пределе срабатывает на размыкание, а на верхнем установленном пределе срабатывает на замыкание и поэтому в схеме управления необходимо использовать промежуточное реле, которое будет работать как кнопка «Стоп»:

При первом запуске необходимо проверить направление вращения вала электродвигателя. В дальнейшем все управление воздушным компрессором происходит в автоматическом режиме с помощью пускателя КМИ 22560, управляющего манометра и промежуточного реле.

В дальнейшем все управление воздушным компрессором происходит в автоматическом режиме с помощью пускателя КМИ 22560, управляющего манометра и промежуточного реле.

Похожие статьи

- Трёхфазный ограничитель мощности ОМ-310.

- Реле ограничения мощности и выбора нагрузки.

- Переключатель фаз.

Сборка компрессора с автоматическим отключением

Если есть что-то, что может привести к ненужному износу вашего оборудования, так это то, что вы забудете выключить его сразу после использования. Это особенно верно для компрессора, так как он управляется не только с помощью главного выключателя, который включает его, но и с помощью реле давления, которое выключает его, когда давление воздуха повышается, и снова включает его, когда давление снижается. упавший.

Итак, собирая вещи после дня, проведенного в домашней мастерской, если в резервуаре компрессора создается хорошее давление, из-за чего реле давления не позволяет ему работать в этот момент, достаточно легко забыть повернуть выключатель питания. выключенный.Через некоторое время, когда давление упадет из-за утечек вдоль воздухопровода, он снова запустится, и никто этого не заметит, и будет продолжать работать, пока кто-нибудь не отключит питание. Однако это легко исправить, а именно добавить устройство автоматического отключения с таймером вдоль линии электропитания, идущей к компрессору (рис. 1).

выключенный.Через некоторое время, когда давление упадет из-за утечек вдоль воздухопровода, он снова запустится, и никто этого не заметит, и будет продолжать работать, пока кто-нибудь не отключит питание. Однако это легко исправить, а именно добавить устройство автоматического отключения с таймером вдоль линии электропитания, идущей к компрессору (рис. 1).

Если это для более крупного стационарного компрессора, подключенного к сети до 230 вольт, он, вероятно, будет подключен через распределительную коробку.Это место, где должно быть установлено управляющее устройство. Прежде чем перейти к техническим аспектам, вот несколько терминов и сокращений, которые будут использоваться в следующем тексте:

Замкнутый или замкнутый означает замыкание цепи.

НЗ означает «нормально закрытый», ток может протекать до тех пор, пока переключатель не будет разомкнут.

Обрыв или размыкание нарушает непрерывность цепи.

NO означает нормально открытый; цепь размыкается в этой точке до установления контакта.

SPDT (однополюсные на два направления) означает набор контакторов с одним общим, одним размыкающим контактом и одним замыкающим контактом.

Эксплуатация устройства автоматического отключенияДля создания устройства автоматического отключения потребуется реле с выдержкой времени (чаще называемое таймером) (рис. 1a), предпочтительно рассчитанное на 220 В переменного тока, чтобы исключить установку трансформатора.

Этот тип реле по разумной цене обычно не рассчитан на ток более 10 ампер, поэтому для работы стационарного компрессора требуется альтернативное силовое реле, способное выдерживать ток до 15 ампер или более. Это силовое реле должно иметь не менее трех нормально разомкнутых контакторов с номинальным током не менее 15 ампер (или при максимальных требованиях компрессора). Также потребуется простой кнопочный переключатель мгновенного действия, чтобы активировать как реле с задержкой времени, так и силовое реле.

Также потребуется простой кнопочный переключатель мгновенного действия, чтобы активировать как реле с задержкой времени, так и силовое реле.

Примечание: Для упрощения описаний и пояснений будут даны ссылки на «номера контактов» и «номера клемм», относящиеся к рисункам 2 и 3.Однако эти номера могут не соответствовать или совпадать с чужими реле.

Таймер с «отложенной активацией» относится к одному типу, в котором активируется обратный отсчет катушки, но который отрабатывает заданный период времени перед замыканием или размыканием контакторов. Это показано на рисунках 2 и 3 как вариант А (синий провод), где контакт № 5 (NC) на таймере (для этого примера) подключен к контакту 13 силового реле. Это легче увидеть на крупном плане рисунка 3.

Таймер с «мгновенной активацией» — это еще один тип, в котором катушка и контакторы активируются нажатием кнопки, мгновенно замыкая или размыкая контакторы.Это показано на рисунках 2 и 3 как вариант B (лиловый провод), где контакт № 13 силового реле подключен к контакту № 6 (НО) на реле с выдержкой времени (для этого примера) вместо контакта № 5.![]()

Единственная разница в проводке — синий и розовато-лиловый провода на схемах. В обоих вариантах при замыкании кнопочного выключателя напряжение подается на обе катушки и остается во включенном состоянии, протекая через контакторы реле времени и замкнутые контакторы 13 и 14 на силовом реле.Так будет до тех пор, пока не истечет время на таймере. Повторная активация произойдет при повторном нажатии кнопки. Напряжение 220 вольт подается на двигатель компрессора через клемму силового реле L1 для одной стороны и L2 для другой стороны 220 вольт.

Необходимые детали1. Таймер должен представлять собой реле с выдержкой времени, с регулируемой шкалой для регулировки от получаса до четырех часов и более, с катушкой на 220 В переменного тока, но с одним набором контакторов SPDT. .Цены разные.

2. Пластиковый или металлический электрический корпус с крышкой, достаточно большой для размещения таймера и его розетки (рис. 1a), а также силового реле. Эти детали стоят около 20 долларов (доступны в магазинах товаров для дома, но также можно проверить в Интернете, поскольку цены могут сильно различаться).

1a), а также силового реле. Эти детали стоят около 20 долларов (доступны в магазинах товаров для дома, но также можно проверить в Интернете, поскольку цены могут сильно различаться).

3. Кнопочный переключатель мгновенного действия SPST (однополюсный, однопозиционный)

Подключение устройстваПредупреждение о безопасности:

Новый корпус должен быть подготовлен для приема двух кабелей, просверлив отверстия сбоку и убедившись, что провода не будут конфликтовать с расположением реле. В задней части также можно просверлить пару отверстий, чтобы прикрутить коробку к стене.

Распределительную коробку рядом с компрессором можно открыть, чтобы показать всю проводку. В случае, относящемся к чертежам, в цепи также задействован рубильник. Если его нет, просто проигнорируйте его на чертеже.

Провод, идущий от главного электрощита и идущий к распределительной коробке, должен быть отсоединен от рубильника или любого другого провода в распределительной коробке. Затем и черный, и красный провода можно подключить к двухжильному кабелю, добавленному к цепи, для подачи в корпус нового устройства.

Затем и черный, и красный провода можно подключить к двухжильному кабелю, добавленному к цепи, для подачи в корпус нового устройства.

Черный провод можно использовать в качестве основного питания для активации обоих реле (хотя он также будет работать с красным проводом, рекомендуется стандартизировать методы проводки во всех электрических проектах, поскольку это незначительно снижает вероятность совершать ошибки).Внутри корпуса оба провода от питания 220 В подключаются к силовому реле, черный провод к клемме Т1, а красный к клемме Т2. Перемычка используется для привязки T1 к контакту № 8 таймера, а другая от этой точки к одной стороне кнопочного переключателя. Третья перемычка идет от T2 к A1 на реле питания, а четвертая добавляется от A1 к контакту № 7 на таймере.

Для подключения секции управления, которая будет активировать оба реле, добавляется перемычка со свободной клеммы кнопочного выключателя для подключения ко 2-й стороне катушки силового реле на клемме A2, шестая перемычка идет оттуда к клемме 14, с седьмой перемычкой, соединяющей 14 с контактом № 2 на другой стороне катушки таймера.

Устройство автоматического отключения в настоящее время завершается, остается только подключить двигатель компрессора к клеммам L1 и L2 и нажать кнопочный переключатель, предварительно отрегулировав продолжительность цикла на таймере. После этого оригинальный выключатель питания компрессора остается в положении «включено».

Какая разница? — Саундфлай

+ Учимся смешивать дома? Просмотрите урок онлайн-курса Soundfly Faders Up: Modern Mix Techniques бесплатно , и подпишитесь на неограниченный доступ всего за 39 долларов!

Независимо от того, насколько тщательно вы настроите свои микрофоны, расположите свои инструменты, сориентируете проекцию своего вокала или выберете виртуальный инструмент или звуковую петлю для своего микса, в ваших треках всегда будут несоответствия уровня громкости.Это правда жизни.

Случайный динамический пассаж может внезапно прорваться через весь микс, или особенно мягкий звук будет теряться тут и там, или некоторые из ваших треков получатся плавными и последовательными, а другие — бодрыми и неистовыми. В любом случае, вложение времени и усилий в сглаживание динамики в пределах уровней громкости является нормой в любом проекте микширования.

В любом случае, вложение времени и усилий в сглаживание динамики в пределах уровней громкости является нормой в любом проекте микширования.

Очевидно, вы потратите время на установку относительных уровней громкости между различными треками, пока не добьетесь правильного баланса звука для каждого компонента звука в вашей песне.Но прежде чем вы это сделаете, вы избавите себя от многих проблем и получите более солидные результаты звучания, если сначала потратите немного времени на создание последовательной динамики громкости в каждой дорожке.

Динамика относится к степени «вверх и вниз» в изменении уровня громкости, в отличие от общего среднего уровня громкости дорожки. Вы можете легко изменить общий уровень громкости трека, просто отрегулировав его фейдер. С другой стороны, регулировка динамики требует немного больше утонченности.

Три основных способа управления динамикой трека:

- Автоматизация уровня громкости

- Сжатие

- Ограничение

Давайте посмотрим, как работают все эти методы, и подумаем, в каких ситуациях каждый из них будет для нас наиболее полезен.

Автоматизация уровня громкости

Самый простой и доступный метод управления динамикой громкости в треке — использование автоматизации уровня громкости .Это очень буквальный процесс, в котором вы управляете фейдером громкости громче и тише по мере необходимости, чтобы сгладить кажущийся уровень звука, создаваемого дорожкой в любой момент времени.

На большинстве современных цифровых микшерных платформ это можно сделать, либо записав ваши ручные движения фейдера уровня громкости в реальном времени для конкретной дорожки, либо нарисовав инструкции для движения фейдера в специальной дорожке автоматизации уровня громкости, связанной с интересующий трек. Оба они дают одинаковые чистые результаты, поэтому вы можете использовать то, что вам больше подходит.

Часто вы можете просмотреть записанную форму волны и легко увидеть, где есть особенно громкие или тихие участки, и добавить автоматизацию соответствующего уровня громкости в этих областях, чтобы выровнять результирующий звук. Однако не все звуки одинаковы. Некоторые звуки могут звучать довольно отчетливо, даже если они кажутся небольшими волновыми формами, в то время как другие звуки могут иметь большие волновые формы и производить относительно тихое звучание.

Однако не все звуки одинаковы. Некоторые звуки могут звучать довольно отчетливо, даже если они кажутся небольшими волновыми формами, в то время как другие звуки могут иметь большие волновые формы и производить относительно тихое звучание.

Итак, если вы хотите выровнять динамику с помощью автоматизации уровня громкости, обычно в ваших интересах прослушать всю песню и вносить коррективы в каждую дорожку по очереди.Если вы потратите время и усилия на это, вы сможете сделать очень красивое, чистое и ровное представление звука для каждой дорожки, которые затем можно будет выровнять, сбалансировать относительно друг друга для красиво смешанного естественно звучащего микса. .

Так в чем минусы?

Что ж, на это нужно время. Если вы не работаете с автоматизацией фейдеров громкости весь день каждый день, вам, вероятно, придется переделывать, пересматривать и улучшать всю вашу автоматизацию для каждой дорожки несколько раз, пока вы не добьетесь нужного результата. Если в вашем миксе большое количество треков, весь этот процесс может занять невероятно много времени.

Если в вашем миксе большое количество треков, весь этот процесс может занять невероятно много времени.

Это подводит нас ко второму методу.

Сжатие

С помощью компрессора вы можете быстро погасить чрезмерные пики громкости в любом из ваших треков. Правильно установив порог компрессора для каждой дорожки, вы сможете эффективно контролировать все динамические всплески этой дорожки, которые превышают определенный уровень громкости. Затем установка коэффициента сжатия позволяет вам точно указать, насколько сильно вы хотите приглушить эти места с уровнями громкости выше установленного вами порога.

Немного потренировавшись, вы сможете использовать эти функции компрессора, чтобы имитировать ваши усилия по автоматизации громкости, которые снижают громкие участки громкости в каждой дорожке, и делать это гораздо более эффективно.

Компрессоры также предлагают другие функции для дополнительной настройки звука ваших треков. В частности, вы можете также попробовать отрегулировать атаку компрессора, которая при применении в сочетании с правильно настроенными настройками порога и отношения может изменить ощущение динамической атаки для всей дорожки.Это означает, что вы потенциально можете добавить немного шика в трек, который кажется немного тусклым по сравнению с другими треками, или смягчить трек, который кажется слишком живым по сравнению с другими треками в миксе.

В частности, вы можете также попробовать отрегулировать атаку компрессора, которая при применении в сочетании с правильно настроенными настройками порога и отношения может изменить ощущение динамической атаки для всей дорожки.Это означает, что вы потенциально можете добавить немного шика в трек, который кажется немного тусклым по сравнению с другими треками, или смягчить трек, который кажется слишком живым по сравнению с другими треками в миксе.

Кроме того, вы можете отрегулировать усиление компрессора, чтобы повысить общий уровень громкости трека. Увеличивая усиление макияжа, вы можете сделать более тихие части дорожки более четкими, а затем отрегулировать настройки порога и отношения, чтобы еще больше приглушить те части дорожки, которые теперь могут начать звучать слишком динамично.

Итак, с возможностью имитировать автоматизацию уровня громкости, а также добавлять дополнительные звуковые характеристики к вашим трекам, , почему бы просто не использовать компрессор каждый раз и не закругляться?

Конечно, во многих случаях использование компрессора является отличным решением, но почти всегда в любой записанной дорожке будут выбросы, которые не совсем соответствуют вашим «универсальным» настройкам сжатия. Эти выбросы требуют, чтобы вы по-прежнему использовали старую добрую автоматизацию уровня громкости, чтобы вручную разместить их достаточно близко к остальной части дорожки, чтобы они хорошо работали с вашими настройками сжатия.

Эти выбросы требуют, чтобы вы по-прежнему использовали старую добрую автоматизацию уровня громкости, чтобы вручную разместить их достаточно близко к остальной части дорожки, чтобы они хорошо работали с вашими настройками сжатия.

Кроме того, часто имеются характерные звуковые признаки использования компрессоров, которые могут быть нежелательны для определенных треков или определенных жанров звука или музыки. В частности, в вашей музыке часто возникает внезапное ощущение зажима или сплющенного звука всякий раз, когда сильно включается компрессор. И хотя в некоторых случаях чистый и настоящий звук может быть приятным, иногда ваш слушатель хотел бы услышать немного пространства в звуке, а не все, что постоянно выталкивается прямо им в лицо.

Теперь, имея в виду плюсы и минусы обоих этих методов, давайте рассмотрим последний способ управления динамикой в вашем миксе.

Ограничение

На самом деле лимитер по сути другой тип компрессора. Разница в том, что вы в основном используете ограничитель только для захвата очень маленьких пиков или очень коротких пиков. В отличие от обычных компрессоров, которые начинают сглаживать любые пики динамического уровня громкости выше определенной амплитуды, ограничитель «ограничит» амплитуду не выше установленного вами уровня.

Разница в том, что вы в основном используете ограничитель только для захвата очень маленьких пиков или очень коротких пиков. В отличие от обычных компрессоров, которые начинают сглаживать любые пики динамического уровня громкости выше определенной амплитуды, ограничитель «ограничит» амплитуду не выше установленного вами уровня.

Поскольку в какой-то момент он пытается обрезать уровень громкости, вам нужно быть осторожным в том, насколько вы его применяете, и в основном сохранять его, чтобы контролировать только последнюю небольшую часть избыточной динамики в треке. Другими словами, думайте об этом как о вашей последней подстраховке динамики объема.

Есть определенные звуки, в которых можно сильнее использовать ограничитель; это может быть все, что имеет чрезвычайно быструю атаку/затухание, например удары перкуссии из одного барабана или звуковые эффекты с быстрыми всплесками звука в них.Для этих типов звуков вы обычно можете использовать ограничитель более интенсивно для большего эффекта, чем компрессор, поскольку они появляются и исчезают так быстро, что у компрессора может не быть времени, чтобы облегчить динамическую регулировку уровня. Ограничители также имеют тенденцию звучать более естественно, поскольку они вносят меньше изменений в исходные звуковые волны.

Ограничители также имеют тенденцию звучать более естественно, поскольку они вносят меньше изменений в исходные звуковые волны.

Вероятно, вы уже дошли до сути вопроса об использовании автоматизации громкости, компрессии и лимитирования. То есть многие треки в ваших миксах выиграют от использования всех трех вместе.

- Используйте автоматизацию уровня громкости , чтобы сгладить самые тихие и громкие участки трека

- Используйте сжатие для дальнейшего сглаживания динамического диапазона равномерным и последовательным образом с добавлением контроля присутствия.

- И используйте ограничение в качестве окончательного контроля пиков громкости для любых оставшихся небольших пиков, которые могут остаться.

Тем не менее, каждая дорожка и каждый микс будут уникальными, и вам, безусловно, захочется применить какой-либо отдельный или комбинацию регуляторов динамического диапазона уровня громкости, обеспечивающих правильное ощущение в каждой уникальной ситуации. Удачи!

Удачи!

Хотите получить все премиальных онлайн-курсов Soundfly за небольшую ежемесячную плату?

Подпишитесь, чтобы получить неограниченный доступ ко всему содержанию нашего курса , приглашение присоединиться к нашему форуму сообщества Slack только для участников, эксклюзивные привилегии от брендов-партнеров и огромные скидки на персонализированные занятия с наставником для обучения под руководством гида. Учитесь чему хотите, когда хотите, с полной свободой.

Эрик Вич

Эрик Вич — владелец и ведущий звукоинженер Crazy Daisy Productions, предоставляющий услуги по микшированию, мастерингу и редактированию звука с 2001 года. Он является пионером автоматизированных интеллектуальных систем мастеринга, представив их для использования в профессиональном музыкальном производстве в 2003 году.

Он является пионером автоматизированных интеллектуальных систем мастеринга, представив их для использования в профессиональном музыкальном производстве в 2003 году.

GE ведет войну с холодильниками

В пятидесяти милях к югу от Нэшвилла, за пределами города Колумбия, где в ресторанах подают Bar-B-Q и сома, это маловероятный кусок дымовой трубы Америки. Там, среди сосен и лиственных пород сельского Теннесси, расположилась одна из самых автоматизированных фабрик в мире. Если бы он не был построен, У.Возможно, вскоре в домохозяйствах С. появился еще один продукт — холодильник — со штампом «Сделано в Японии». Вместо этого здесь, в самом сердце страны, General Electric нашла способ производить продукцию лучше и дешевле, чем та, которую производят иностранные рабочие, получающие в десять раз меньше американской зарплаты. Идти было нелегко, но борьба GE показывает, с какими трудностями Соединенные Штаты должны и могут справиться, если хотят восстановить мировое лидерство в производстве.

Том Блант до сих пор помнит тот день в 1979 году, когда он впервые вошел в корпус 4 завода в Луисвилле, штат Кентукки, где производились компрессоры для холодильников GE.Компрессор — насос, который создает холодный воздух, — безусловно, самая дорогая часть продукта. Это также сердце холодильника, столь же важное, как двигатель автомобиля. Вы бы никогда не догадались об этом, взглянув на корпус 4.

Завод был шумным, грязным, построенным по технологии 1950-х годов: старые мельницы, старые печи, слишком много людей. На отделку одного поршня ушло 220 шагов. Даже самые простые функции приходилось выполнять вручную. Рабочие грузили машины, разгружали машины, переносили детали с одной машины на другую.Уровень брака был в десять раз выше, чем должен был быть; 30% всего, что производил завод, было выброшено. В четвертом корпусе Бланту нравилось только одно. Ему нравилась мысль победить его — изменить, перестроить. Но не ему было это предлагать. Он только недавно присоединился к GE Major Appliance Business Group (MABG) в качестве главного инженера-технолога по ассортименту. Он был слишком новичком, чтобы продвигать крупные проекты, особенно проекты в чужом отделе. Кроме того, он думал, что руководство никогда не станет вкладывать огромные деньги в переделку всего завода.Он пришел к выводу, что MABG предпочитала косметику — прибамбасы — технике. В Луисвилле все деньги шли на маркетинг.

Он был слишком новичком, чтобы продвигать крупные проекты, особенно проекты в чужом отделе. Кроме того, он думал, что руководство никогда не станет вкладывать огромные деньги в переделку всего завода.Он пришел к выводу, что MABG предпочитала косметику — прибамбасы — технике. В Луисвилле все деньги шли на маркетинг.

Однако в течение следующих 18 месяцев другие в GE тоже начали беспокоиться о здании 4. Луисвилл начал просыпаться от ряда предупредительных сигналов. Прибыль группы уменьшилась. Доля рынка падала. Конкуренты напирали сразу по нескольким направлениям. Matsushita производила более качественные и дешевые компрессоры в Сингапуре и продавала их канадской дочерней компании GE.Mitsubishi экспериментировала с ротационными компрессорами — технологией, которую изобрела GE, но использовала только в своих кондиционерах. Больше всего беспокоило то, что Whirlpool, главный конкурент GE, переносила производство компрессоров в Бразилию. В то время как Луисвилл сосредоточился на прибамбасах, Whirlpool смотрела за границу, заглядывала в будущее и действовала.

Затем угроза стала еще ближе. Осенью 1981 года и Matsushita, и Necchi, итальянский производитель, обратились к самой MABG, предложив недорогие компрессоры, которые действительно были прекрасными машинами.Случись это десятью годами раньше, ответ был бы один: дать отпор. Никто бы не подумал покупать у конкурентов. Даже шептать слово «сорсинг» было бы святотатством. МАБГ производится дома — в США. Его фабрикам не было равных. Но все изменилось. Теперь многие в Луисвилле начали задаваться вопросом, может ли Япония стать их избавлением. Люди заговорили о новой стратегии — поиске поставщиков.

Том Блант не оценил такого разговора. К тому времени он уже был назначен главой отдела передового производства холодильников, крупнейшего продукта MABG.Мало что портило ему настроение хуже, чем решение закрыть завод. «Поиск имеет смысл в некоторых обстоятельствах, — говорит он, — но вы не можете найти все подряд. Мой инстинкт всегда — всегда — 90 104 делает 90 105 вещей». Коллеги сказали ему, что пришло время посмотреть правде в глаза: есть определенные области, определенные продукты, в которых Соединенные Штаты больше не могут конкурировать. «Бык», — говорил он. «Все, что нам нужно сделать, это найти способ сделать это быстрее, дешевле, лучше».

«Бык», — говорил он. «Все, что нам нужно сделать, это найти способ сделать это быстрее, дешевле, лучше».

Джон Траскотт, главный инженер MABG, согласился.«Компрессор — это сердце холодильника, — говорит он. «Холодильник — сердце этой группы. Я не хотел отдавать наше сердце». На самом деле, никто еще не был готов зайти так далеко. Поиск источников был интересной идеей, но все еще новой. MABG нуждалась в дополнительной информации. Мою консалтинговую фирму попросили предоставить его.• • •

Мои исследования начались в Японии. Я узнал, что Matsushita построила завод в Сингапуре, который планировал производить миллионы недорогих поршневых компрессоров для мировых рынков.И Toshiba, и Mitsubishi производили ротационные компрессоры, которые были дешевле, тише и эффективнее, чем поршневые компрессоры, используемые всеми другими производителями холодильников. Sanyo также планировала заняться ротационными машинами. Ничто из этого не было случайностью. Навязчивые экспортеры, японцы провели последние несколько лет, путешествуя по Соединенным Штатам, изучая рынок бытовой техники в поисках слабых мест — и нашли их. Теперь им не терпелось продемонстрировать свои растения. Они знали, что GE рассматривает возможность закупки компрессоров, и все хотели их продать.

Теперь им не терпелось продемонстрировать свои растения. Они знали, что GE рассматривает возможность закупки компрессоров, и все хотели их продать.

Далее я отправился в Италию; Necchi оказался такой же большой угрозой, как и японские производители. Его новая компрессорная установка была гораздо более автоматизирована, чем здание 4. Наконец, я посетил Embraco, новый завод Whirlpool в Бразилии. У самой GE поблизости была дочерняя компания, производившая холодильники для регионального рынка, как и в Канаде. Этот завод тоже хотел купить компрессоры конкурента Embraco.

Я вернулся в Луисвилл и представил свой промежуточный отчет. Цифры были пугающими.Изготовление каждого компрессора стоило MABG более 48 долларов. Это стоило Necchi и Mitsubishi от 32 до 38 долларов. Sanyo, Hitachi и Toshiba разрабатывали заводы по производству компрессоров менее чем за 30 долларов. Embraco и сингапурский завод Matsushita рассчитывали на 24 доллара — почти половину стоимости GE. Одной из причин была рабочая сила. GE платила более 17 долларов в час, включая льготы, по сравнению с 1,70 доллара у Matsushita в Сингапуре и 1,40 доллара у Embraco в Бразилии. Еще более поразительной была разница в производительности. На изготовление компрессора у GE ушло 65 минут труда.Это заняло 48 минут в Сингапуре, 35 минут в Бразилии и менее 25 минут в Японии и Италии. У компании, которая платит более высокую заработную плату за более низкую эффективность, мало шансов.

GE платила более 17 долларов в час, включая льготы, по сравнению с 1,70 доллара у Matsushita в Сингапуре и 1,40 доллара у Embraco в Бразилии. Еще более поразительной была разница в производительности. На изготовление компрессора у GE ушло 65 минут труда.Это заняло 48 минут в Сингапуре, 35 минут в Бразилии и менее 25 минут в Японии и Италии. У компании, которая платит более высокую заработную плату за более низкую эффективность, мало шансов.

Экспортные планы конкурентов были не менее пугающими. Embraco уже поставляла 10 000 компрессоров в месяц в Соединенные Штаты и планировала в десять раз увеличить этот объем в течение четырех лет. Тем временем Necchi только что увеличила экспорт до миллиона в год, а Matsushita скоро достигнет многомиллионного уровня.За одну ночь доля иностранных компаний на рынке США увеличилась с небольшого процента до целых 20%. А настоящее вторжение еще не началось.

Крупнейший продукт MABG оказался под угрозой. Если бы руководство не приняло срочных мер, это могло бы иметь катастрофические последствия для всей группы. Варианты? Одна возможность заключалась в источнике. Другой заключался в том, чтобы построить завод за границей в стране с низкой заработной платой, возможно, в рамках совместного предприятия. Третья возможность заключалась в том, чтобы инвестировать в новую, более эффективную фабрику у себя дома. Было ясно, в какую сторону склонялся Луисвилл.

Варианты? Одна возможность заключалась в источнике. Другой заключался в том, чтобы построить завод за границей в стране с низкой заработной платой, возможно, в рамках совместного предприятия. Третья возможность заключалась в том, чтобы инвестировать в новую, более эффективную фабрику у себя дома. Было ясно, в какую сторону склонялся Луисвилл.

«Если они так далеко впереди нас, — сказал один из руководителей, — как мы можем их догнать?» «Мы должны просто найти источник», — добавил кто-то другой. Даже Джон Траскотт, главный инженер группы, колебался, потрясенный разницей в стоимости рабочей силы. Большинство считало позором то, что GE уступает конкурентам, и еще большим позором думать о закрытии завода; но первая миссия компании — выжить.

Хотя это был только первоначальный обзор, многим этого было достаточно. Подножка поставщиков начала катиться.Дон Обри, генеральный менеджер из Луисвилля, на которого возложена ответственность за проект компрессора, решил ускорить планы по поиску поставщиков. Это была хорошая идея. Даже если GE построит новый завод, потребуются годы, чтобы запустить его. Между тем, им нужен мост.

Это была хорошая идея. Даже если GE построит новый завод, потребуются годы, чтобы запустить его. Между тем, им нужен мост.

Источник был убедительным, однако против него все же были веские аргументы. Как только вы закроете свои заводы, вы рискуете оказаться заложником своих поставщиков, многие из которых в данном случае также были потенциальными конкурентами.Одно дело найти продукт, когда вы являетесь производителем второго уровня — как это сделала GE с микроволновыми печами. Если вы являетесь лидером рынка, найти основу для своего крупнейшего продукта — гораздо больший риск. Тенденция в Луисвилле двигалась к поиску поставщиков, но было ли это правильным направлением?

Идеальной альтернативой было бы строительство нового завода в США, который мог бы делать компрессоры достаточно дешевыми, чтобы снизить стоимость компрессоров, построенных за границей за доллар в час. Могла ли страна с высокой заработной платой сделать это? Теоретически да — за счет автоматизации.Но не с таким же дизайном продукта, как у конкурентов — в данном случае поршневых компрессоров. Бразильская компания Embraco автоматизировала квитанции настолько, насколько это было возможно, и с низкооплачиваемыми работниками. Единственной надеждой GE была новая конструкция — роторный двигатель. Поскольку в нем было меньше деталей, казалось, что есть хороший шанс сделать его быстрее и повысить производительность. Это то, что Toshiba планировала сделать со своим роторным двигателем. Может ли MABG работать еще лучше в одиночку? Я сомневался. Трудно стать лидером в новой технологии, с которой уже начал работать конкурент.Правда, GE изобрела роторный двигатель для кондиционеров, но холодильники были другими; они работали с компрессором намного тяжелее. Но не нужно было делать это в одиночку. Если бы GE могла получить помощь от Toshiba либо с созданием совместного предприятия, либо с технологической лицензией, у нее было бы больше шансов с меньшим риском. По крайней мере, это была альтернатива. Но чтобы предложить это штаб-квартире GE в Коннектикуте, потребовалось бы больше, чем риторика.

Бразильская компания Embraco автоматизировала квитанции настолько, насколько это было возможно, и с низкооплачиваемыми работниками. Единственной надеждой GE была новая конструкция — роторный двигатель. Поскольку в нем было меньше деталей, казалось, что есть хороший шанс сделать его быстрее и повысить производительность. Это то, что Toshiba планировала сделать со своим роторным двигателем. Может ли MABG работать еще лучше в одиночку? Я сомневался. Трудно стать лидером в новой технологии, с которой уже начал работать конкурент.Правда, GE изобрела роторный двигатель для кондиционеров, но холодильники были другими; они работали с компрессором намного тяжелее. Но не нужно было делать это в одиночку. Если бы GE могла получить помощь от Toshiba либо с созданием совместного предприятия, либо с технологической лицензией, у нее было бы больше шансов с меньшим риском. По крайней мере, это была альтернатива. Но чтобы предложить это штаб-квартире GE в Коннектикуте, потребовалось бы больше, чем риторика. Потребуется подробный план.• • •

Потребуется подробный план.• • •

Чтобы изучить вращающийся вариант, я договорился о встрече с Томом Блантом.Он не был рад меня видеть. Он слышал о моей промежуточной презентации и о том, как крутился фургон с поставщиками. Он был уверен, что решение уже принято. Но я рассказал о роторе и спросил, может ли он составить план завода. Он кивнул. Это то, чем он зарабатывал на жизнь — это не было бы проблемой. Я сказал ему, что ему не нужно разрабатывать его с нуля. Вместо этого GE могла бы работать с Toshiba или другим японским производителем. Ответ Бланта соответствовал его имени. Он не хотел делать это таким образом.Если бы мы дали его парням шанс, сказал он, они могли бы превзойти японцев. Но он сомневался, что руководство позволит им попробовать. Новый завод не будет дешевым, и в то время для американской компании по производству дымовых труб было почти неслыханно бороться с иностранными конкурентами с большими инвестициями в заводы. Тем не менее, он сказал, что хочет это сделать, хотя и не думал, что из этого что-то выйдет. Я согласился поддержать его. Мы бы предложили построить новый завод без японцев.

Я согласился поддержать его. Мы бы предложили построить новый завод без японцев.

Джон Траскотт тоже был заинтригован.До приезда в Луисвилл он продвигал технологии на каждом этапе своей карьеры, сначала в аэрокосмической команде, занимавшейся преодолением звукового барьера, а затем помог усовершенствовать медицинское компьютерное томографическое сканирование. Теперь он увидел те же перспективы в задаче автоматизации дымовых труб в Америке. Пришло время показать, что Соединенные Штаты все еще могут быть мировым лидером в производстве.

Траскотт провел некоторое время, изучая ротор инженерным взглядом. Он обнаружил, что его действительно можно сделать проще, чем старомодные поршневые компрессоры.Он также обнаружил, что даже Toshiba далеки от совершенства. Была возможность вывести эту технологию за пределы конкуренции. Он собрал команду для создания нового дизайна. Задача состояла в том, чтобы сделать компрессор максимально простым, с низким уровнем шума, высокой эффективностью и, что самое сложное, долговечным. В то же время в него нельзя было загружать слишком много металла, иначе он стоил бы слишком дорого.