Бурение скважин технология: Технология бурения скважин на воду: процесс, особенности, методика.

Технология бурения водозаборных скважин, виды бурения

Бурение скважины на воду – сложный многоступенчатый процесс, состоящий из нескольких технологических этапов.

При поступлении заказа на бурение скважины, наш специалист проводит первичный анализ стоимости, основываясь на геологических данных компании и предполагаемой глубине бурения. Заказчику озвучивается приблизительный диапазон цен на услуги, а также уточняется дата посещения участка, удобная для вас. Участок предполагаемого бурения подвергается первичному осмотру, уточняются необходимые детали и назначается дата начала проведения работ.

В назначенный день на участок прибывает наш специалист, который окончательно выбирает место для бурения скважины. В это же время уточняется степень участия заказчика – у нашей компании есть все необходимое, чтобы провести данные работы “под ключ”, включая обустройство скважины, что позволяет вам планировать свое собственное время и избежать постоянного контроля работ на участке.

После уточнения всех необходимых условий и составления договора отбирается бригада для работы и организуется выезд техники – и команда приступает к непосредственному бурению скважины.

Виды бурения скважин

-

Шнековое бурение

Шнек представляет собой стальную трубу с навитой стальной спиралью – подобно штопору, шнек бурит породу вращательными движениями. Шнеки соединены между собой при помощи шпонок и резьбы. Подобное бурение – идеальный вариант для неглубоких скважин в песчаной и других мягких породах.

-

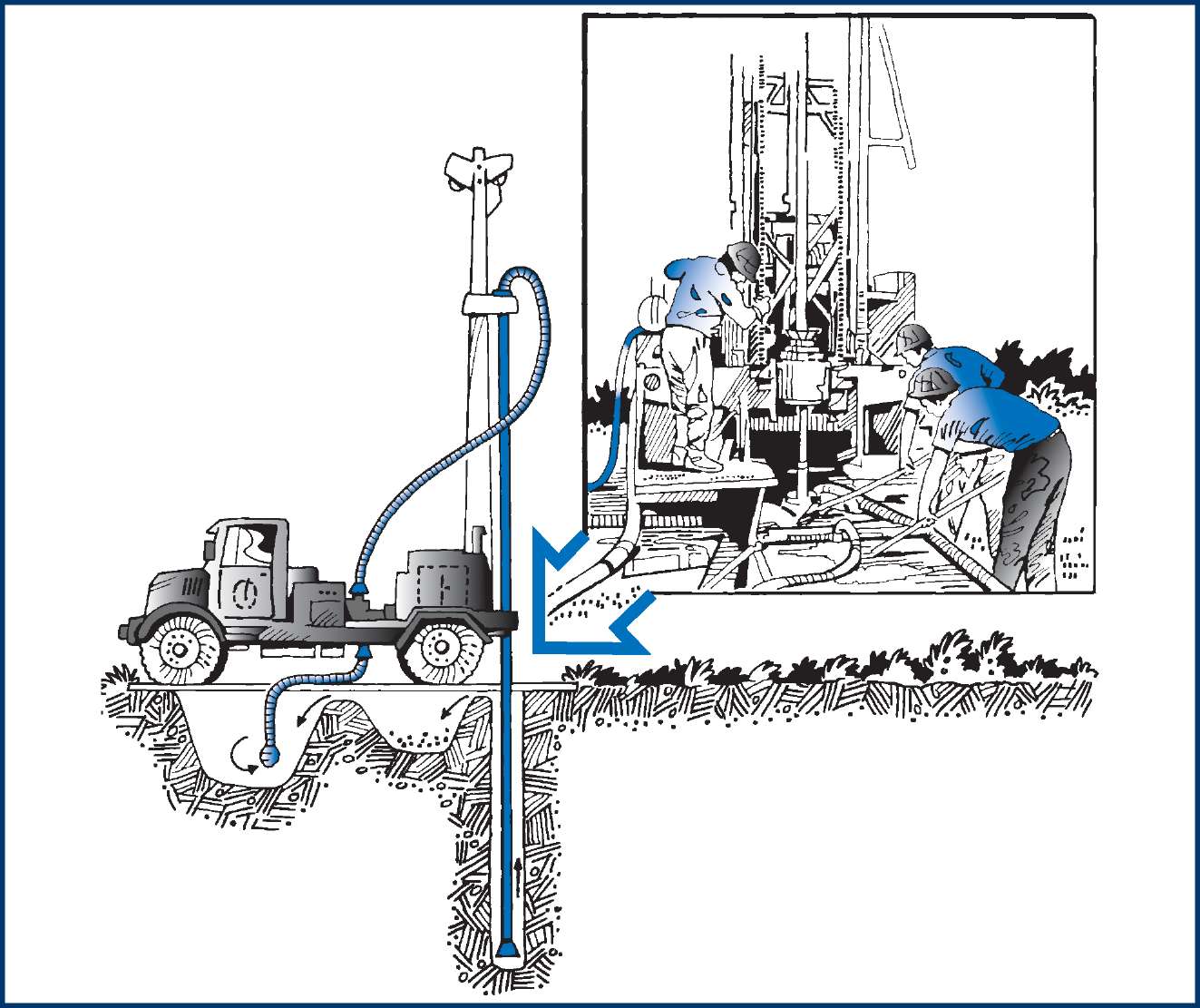

Роторное бурение

Производится при помощи специального долота, вращающегося при помощи ротора, который располагается на поверхности. В процессе бурения буровой инструмент непрерывно охлаждается, а раскрошенная и резаная порода выносится при помощи глинистого раствора, воды либо сжатого воздуха.

-

Колонковое бурение

Вращательным элементом служит стальная колонковая труба, имеющая твердосплавную коронку в основании. Порода бурится по краям трубы, заводится в центр и в дальнейшем выдувается при помощи сжатого воздуха. Колонковый метод широко используется также при лабораторных исследованиях, так как предоставляет породу в первозданном состоянии (выдуваемую из центра колонковой трубы).

-

Ударно-канатное бурение

Наиболее простой способ: бурение производится забиванием трубы, поднимаемым грузом и с силой опускаемого на верх трубы. Сила удара достаточна для разрушения породы, которая удаляется из скважины обычной желонкой.

Перечисленные методы бурения скважин

Роторное бурение скважин – наиболее быстрый способ с максимально высоким КПД.

Роторное бурение скважин – наиболее быстрый способ с максимально высоким КПД.Процесс бурения скважин

В процессе бурения скважин наблюдается отклонение ствола от вертикали вследствие геологических особенностей (угол залегания пластов, наличие твердых включений породы, тектонические нарушения и прочее). Также причиной отклонения могут стать технологические причины: неправильная центровка вышки, перекос бурильной колонны, чрезмерная осевая нагрузка и другие. Искривление ствола скважины наблюдается при любом способе бурения – но современный уровень технологий и большой опыт специалистов позволяет не допускать отклонения ствола скважины более чем на 2-3 градуса.

В компании «Бурвода 72» используется только современная профессиональная техника высокой точности, позволяющая максимально сократить угол отклонения. Высокоточное оборудование позволяет избежать технических неполадок в работе скважины и продлить срок ее службы.

Процесс бурения скважин заключается в последовательном разрушении поверхности забоя, производимом вращением бурового долота (породоразрушающего инструмента). Разрушенная в результате бурения порода выводится на поверхность при помощи специального раствора.

Разрушенная в результате бурения порода выводится на поверхность при помощи специального раствора.

Затем производится поиск водонасыщенного горизонта. В случае непредвиденного отклонения от проекта (редкие случаи, возникающие, например, в удаленных малоизученных районах) производится согласование с клиентом дополнительных условий.

На завершающем этапе бурения проводится компрессорная прокачка скважины под высоким давлением, вызов притока и разглинизация – освоение скважины. Также проводится обязательный замер производительности, откачка до чистой воды, предоставляется устный отчет по бурению.

Заказчикам стоит помнить, что особенности бурения той или иной скважины могут отличаться в зависимости от участка, на котором ведутся работы. К примеру, не стоит использовать грунтовые воды, если объект находится в районе с высокой промышленной активностью – и наоборот, в отдаленном месте возможно бурение относительно неглубокой скважины. Опытные специалисты нашей компании учтут все возможные нюансы работы и помогут вам выбрать оптимальный вариант, а при необходимости установить систему очистки воды из скважины.

Для того, чтобы узнать приблизительную глубину скважины конкретно для вашего района, на нашем сайте представлена подробная карта бурения. Получить более точную и подробную информацию вы можете у наших операторов по номеру +7(3452) 930-317, а также оставив свой вопрос в разделе «Вопросы специалисту».

Остались вопросы? Звоните по телефону +7 930-317

Технология бурения скважин на воду

Прежде, чем заказать бурение скважины на воду, мы рекомендуем каждому домовладельцу ознакомиться с основными технологиями и способами бурения. Для чего это нужно? Ведь в любой фирме есть консультанты, которые объяснят чем одна технология бурения скважин на воду отличается от другой. В первую очередь это необходимо лично Вам. Система автономного водоснабжения делается на долгие годы и должна все это время быть источником комфорта, а не беспокойства. Даже базовые знания в области бурения позволят квалифицированно общаться с подрядчиками. Более точное представление о сложности поставленной задачи и способах ее решения позволит не только выбрать лучший метод бурения и обустройства скважины, но и оптимизировать затраты.

Более точное представление о сложности поставленной задачи и способах ее решения позволит не только выбрать лучший метод бурения и обустройства скважины, но и оптимизировать затраты.

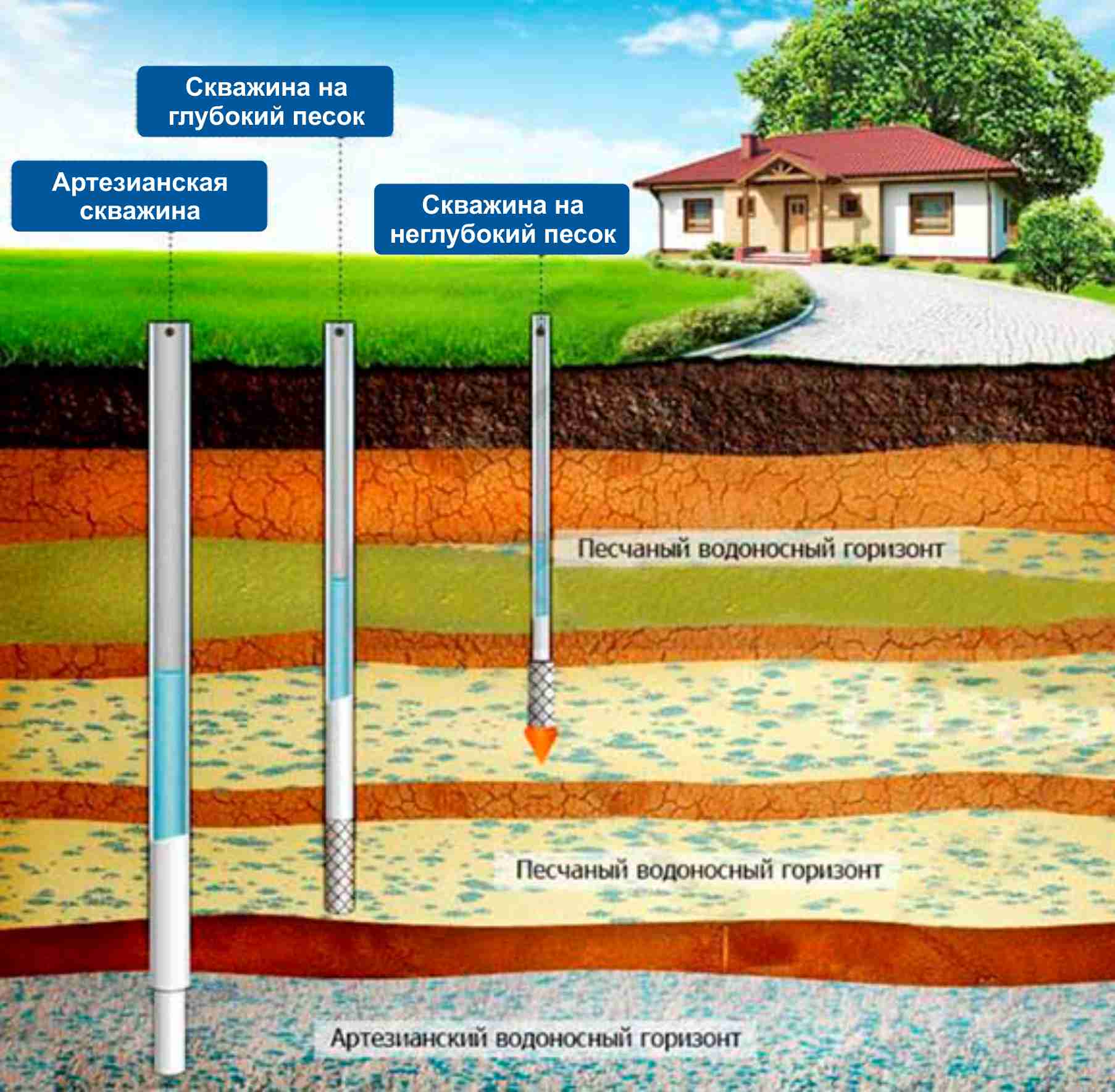

Технология бурения водяных скважин имеет различные варианты реализации. Среди них есть как уже устаревшие и низко эффективные, так и современные, использующие последние достижения науки, требующие дорогой и сложной техники. Организация автономного водоснабжения решает вполне определенный круг задач, что позволило частным буровикам и буровым компаниям выбрать оптимальные методы. Для создания индивидуальных скважин на воду используются три основных способа бурения:

-

ударно-канатное

-

шнековое

-

роторное

Ударно-канатное бурение — это устаревшая технология бурения. Метод медленный и технологически несовершенный. В основном используется для скважин небольшой глубины.

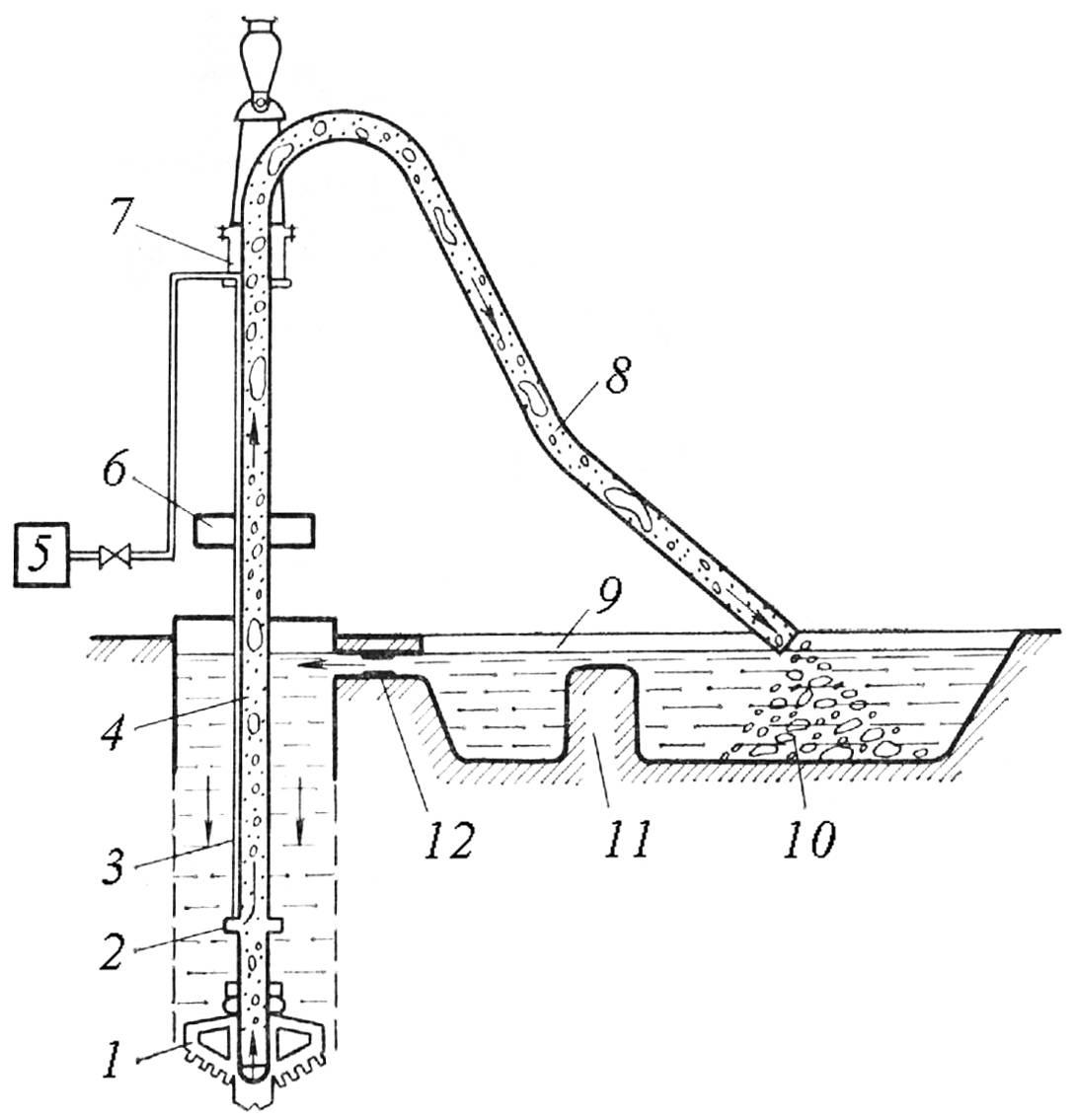

установка АВБ-2М на шасси ГАЗ для ударно-канатного бурения

Технология ударно-канатного бурения очень проста. Тяжелое остроконечное или цилиндрическое долото при падении разрушает породу. Долото поднимается и опускается, углубляя выработку, цикл постоянно повторяется. Размельченную породу удаляют с помощью желонки.

Технология бурения шнеком — одна из самых популярных для создания скважины на песок. Шнек — это так называемый архимедов винт, то есть сплошная винтовая поверхность, размещенная вдоль оси. Шнековая буровая установка может быть установлена на автомобильном шасси, в этом случае максимальная глубина скважин — до нескольких десятков метров.

компактный мотобур и шнек

Менее глубокие скважины бурятся малогабаритными шнековыми установками, которые можно перевезти в легковом пикапе. Простейший комплект для ручного шнекового бурения позволяет сделать скважину глубиной до 10 м.

шнек для буровой установки на автошасси

Благодаря своей доступности, шнековое бурение очень популярно у частных буровиков, чьими услугами с удовольствием (из-за низких цен) пользуются владельцы загородных участков. Но недостаточно пробурить скважину — необходимо правильно ее обсадить. А вот здесь уже требуется профессиональный уровень и опыт настоящих буровиков. Осторожно выбирайте подрядчика, даже если скважина планируется не очень глубокой и простой по конструкции. В противном случае дешевая скважина станет источником некачественной воды и дополнительных расходов.

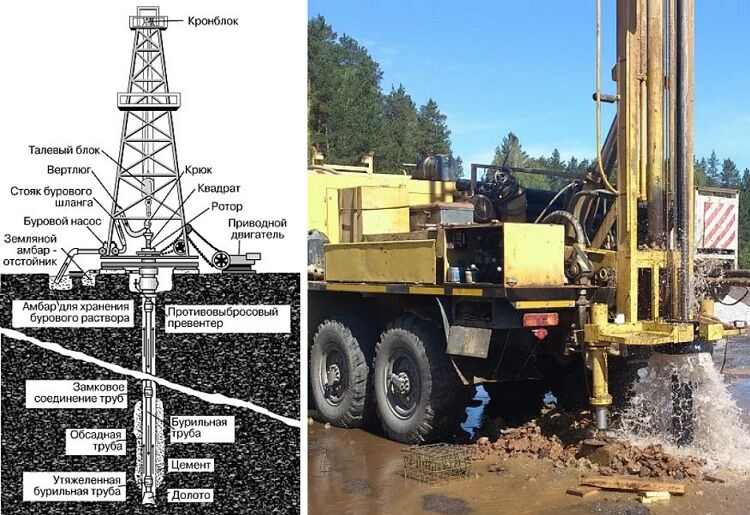

Высокотехнологичный метод бурения глубоких артезианских скважин. Современные технологии бурения скважин чаще всего используют именно роторный метод. Мощная буровая установка на большом автомобильном шасси, используя шарошечное долото, позволяет бурить скважину на глубину более 200 м практически в любой твердой породе. Помехой не станут ни валуны, ни даже породы повышенной твердости типа окремненного известняка — технология бурения артезианской скважины в этом случае использует специальное алмазное долото. В основном метод используется для создания качественных артезианских скважин с хорошим дебитом. Важным дополнительным достоинством роторного бурения является возможность разместить скважину в любом удобном для Вас месте на участке.

Современные технологии бурения скважин чаще всего используют именно роторный метод. Мощная буровая установка на большом автомобильном шасси, используя шарошечное долото, позволяет бурить скважину на глубину более 200 м практически в любой твердой породе. Помехой не станут ни валуны, ни даже породы повышенной твердости типа окремненного известняка — технология бурения артезианской скважины в этом случае использует специальное алмазное долото. В основном метод используется для создания качественных артезианских скважин с хорошим дебитом. Важным дополнительным достоинством роторного бурения является возможность разместить скважину в любом удобном для Вас месте на участке.

буровая установка УРБ2 А2 на шасси УРАЛ

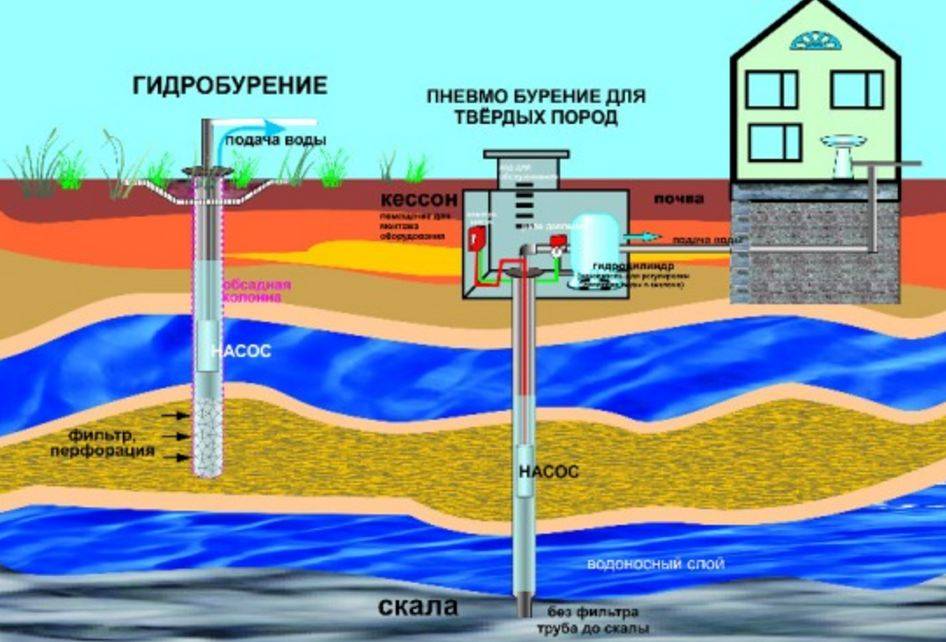

Процесс бурения происходит с промывкой буровым раствором. Раствор выполняет сразу несколько функций: охлаждает и смазывает буровой инструмент, укрепляет стенки скважины, выносит на поверхность шлам. Шлам — это смесь бурового раствора с частицами разрушенной породы. Шлам оседает в приямке, выкопанном рядом с местом бурения, а раствор возвращается в скважину.

Шлам оседает в приямке, выкопанном рядом с местом бурения, а раствор возвращается в скважину.

Различают два вида промывки при бурении. Прямая промывка — буровой раствор подается через буровые штанги и выходит по стволу скважины, вынося шлам на поверхность. Обратная промывка — попав в скважину, раствор забирается из нижней точки и выводится на поверхность через буровую колонну. Обратная промывка дает возможность более качественно вскрыть водоносный горизонт, но обходится дороже, так как требует сложного оборудования.

Вряд ли получиться выбрать метод бурения, исходя из каких-то личных или финансовых предпочтений. Определяющим будет тип водоносного горизонта, на который собрались бурить, характеристики породы и конструкция скважины. Шнек пригоден только при бурении в мягких породах без камней и валунов на относительно небольшую глубину, поэтому в основном используется при создании песчаных скважин. Роторное бурение универсально, твердые породы на большую глубину шарошечное долото проходит без проблем — это единственный вариант при бурении на известняк. Ударно-канатное бурение требует слишком много времени, низкотехнологично и практически не используется.

Ударно-канатное бурение требует слишком много времени, низкотехнологично и практически не используется.

Внимательно отнеситесь к выбору буровой компании. При некачественном бурении и обсадке (особенно глубокой артезианской) качество воды ухудшится, срок жизни скважины сократится, а затраты на ремонт и восстановление работоспособности источника водоснабжения будут несоразмерно высоки.

В определенных ситуациях домовладелец задумывается о возможности сделать водяную скважину самостоятельно, надеясь выиграть сразу по нескольким пунктам — бурение, обсадка и т.д. В основном, конечно, все стремятся сэкономить. Главное, чтобы «экономия» не коснулась качества воды и времени, потраченного на самодеятельную скважину. Вполне возможно, что у Вас получится сделать так называемый абиссинский колодец, или скважину-иглу. В этом случае узкая обсадная труба с острой насадкой просто забивается неглубоко в землю до ближайшего водоносного горизонта (не глубже 8 м). Бурение малогабаритной шнековой установкой позволяет сделать более глубокую скважину большего диаметра. Такие установки снабжены либо электрическим, либо бензиновым двигателем.

Бурение малогабаритной шнековой установкой позволяет сделать более глубокую скважину большего диаметра. Такие установки снабжены либо электрическим, либо бензиновым двигателем.

Но пробурить — это полдела, требуется качественно обсадить скважину. Часто бывает, что пройдя часть ствола, домовладелец вынужден обращаться к специалистам, чтобы те закончили бурение или до конца обсадили скважину. Конечно, в такой ситуации заказчик приобретает некоторый опыт буровика, но опыт этот недостаточен для самостоятельной работы и стоит большого количества потраченных денег, времени и сил. Если стоит задача сделать в коттедже качественное круглогодичное водоснабжение на основе скважины, рекомендуем сразу обращаться в профессиональную буровую компанию.

Технология бурения скважин на воду

Бурение скважин на воду один из самых распространённых способов добычи подземных вод. Установка скважины позволяет получать чистую, питьевую воду в любое время года.

Как происходит бурение? В процессе бурения скважин на воду буровой инструмент проходит сквозь слои грунта и извлекает на дневную поверхность шлам (разрушенную горную породу). Для получения из скважины воды необходимо пробурить скважину, а также извлечь из отвала выработку, которой завершается слой грунта, насыщенного водой. Технология бурения состоит в завинчивании в грунт бурового инструмента, либо в разбивании породы и последующем извлечении ее из завала.

Для получения из скважины воды необходимо пробурить скважину, а также извлечь из отвала выработку, которой завершается слой грунта, насыщенного водой. Технология бурения состоит в завинчивании в грунт бурового инструмента, либо в разбивании породы и последующем извлечении ее из завала.

Бурение скважин на воду, сооружаемых на песке

При бурении фильтровых скважин на воду устанавливают одну колонну труб, соединенных специальным образом между собой при помощи резьбы либо сварки. Бурение скважины на песке является менее трудоемким и менее затратным процессом, чем бурение на известняке. На конце трубы, используемой для водозабора, устанавливают сетчатый фильтр. При бурении используют трубы различного диаметра в соответствии с необходимой водоотдачей. Обустройство такой водозаборной скважины не требует лицензирования и осуществляется за один-два дня.

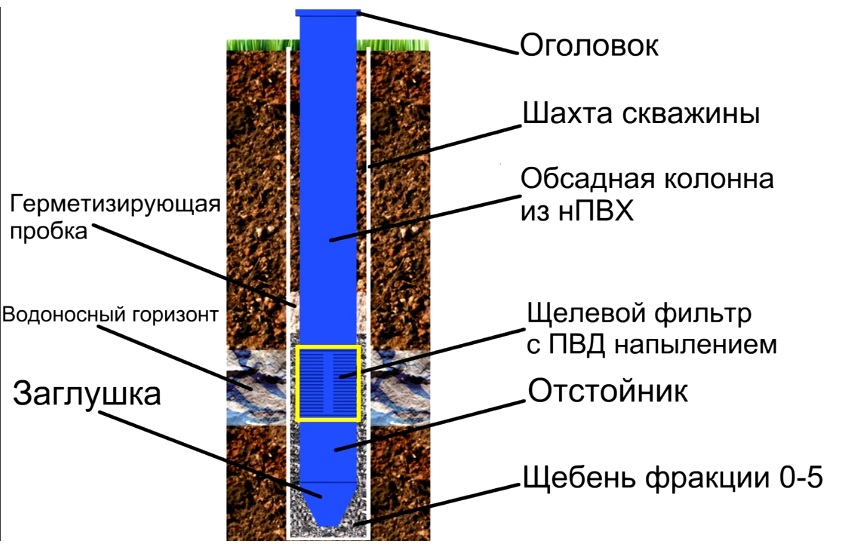

Конструкция артезианской скважины

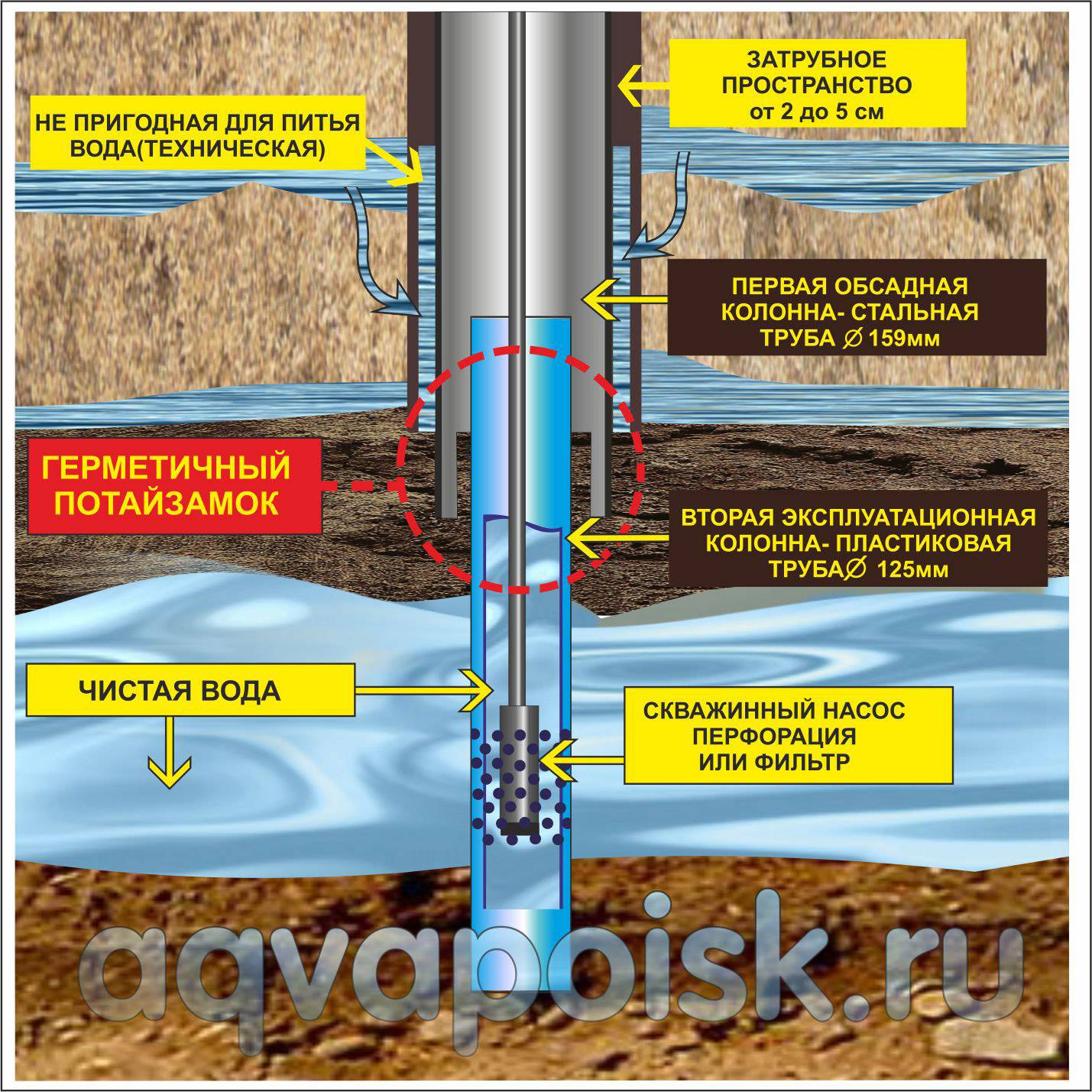

Процесс бурения глубоких скважин сопровождается рядом особенностей, которые следует учитывать. Во избежание различных нежелательных последствий, таких как ухудшение качества воды, сокращение эксплуатационного срока, обрушения, должна соблюдаться технология бурения таких скважин. В этой конструкции водозаборной скважины первую обсадную колонну опускают в известняк, после чего зарезают для герметизации для исключения попадания верхних вод. В обсадной колонне осуществляют бурение, вскрывая пласт известняка – данный интервал обустраивают перфорированной обсадной колонной, чтобы избежать обрушения пласта. В перфорированной трубе бурят фильтровой отстойник (карман под шлам). В конструкции скважины «на известняке» также может быть использована дополнительная обсадная колонна либо кондуктор.

Во избежание различных нежелательных последствий, таких как ухудшение качества воды, сокращение эксплуатационного срока, обрушения, должна соблюдаться технология бурения таких скважин. В этой конструкции водозаборной скважины первую обсадную колонну опускают в известняк, после чего зарезают для герметизации для исключения попадания верхних вод. В обсадной колонне осуществляют бурение, вскрывая пласт известняка – данный интервал обустраивают перфорированной обсадной колонной, чтобы избежать обрушения пласта. В перфорированной трубе бурят фильтровой отстойник (карман под шлам). В конструкции скважины «на известняке» также может быть использована дополнительная обсадная колонна либо кондуктор.

Чтобы увеличить эффективность водоносного горизонта при снижении водоотдачи, несоответствии воды по бактериологическому либо химическому составу, авариях в забое, либо нарушениях, устранить которые невозможно, может быть использована зарезка либо сооружен второй ствол скважины.

Технология бурения дает возможность скорректировать конструкцию скважины в соответствии с фактическим разрезом, а затем убедиться в исправности ее при помощи геофизических каротажных исследований.

Типы водозаборных скважин

Бесфильтровая технология бурения скважин на воду

Этот бурный поток совсем скоро направят в мирное русло. Новая скважина предназначена для водоснабжения одного из крупнейших агрохолдингов. Она не первая и не последняя ведь потребность региона в живительной влаги растёт с каждым днём, а 95% водных запасов находится как раз под землёй. Но как добыть больше воды с меньшими затратами и при этом ещё не навредить экологии? Сегодня этим вопросом задаётся и потребитель и поставщики. Последние предлагают простое и эффективное решение — применение прогрессивных технологий бурения скважин, самый оптимальный их них — так называемый безфильтровый.

Суть метода в её названии. В скважине нет никаких фильтров, которые быстро забиваются песком. Абсолютно чистую воду качают из специальной воронки, которые вымывают в грунте с помощью мощной струи сжатого воздуха — просто и эффективно.

Скважина можно сказать вечная, пока будут стоять трубы, пока трубы не сгниют, не рассыпятся в этой скважине, она будет работать.

Мы меньше нарушаем производственной деятельностью, бурение ущербный фактор для окружающей среды, в этом состоит экологичность технологии.

Вроде одни сплошные плюсы, да и в регионе технология уже опробована, только в этом году компания Гидроинжстрой — юг ввела в эксплуатацию два десятка таких скважин, могли бы и больше говорят буровики, да только изменить сознание потребителя оказывается сложнее, чем добыть воду из земных глубин.

Трудности во внедрении самой технологии нет, трудности есть в понимании руководящих и должностных лиц, сейчас над этим упорно работаем, убеждаем водоканалы и руководителей промышленных объекты в том что эти скважины в разы надёжнее и в конечном смысле экономичнее.

О достоинствах бесфильтрового способа добычи воды и методах очистки специалисты компании Гидроинжстрой рассказали на семинаре в Белгороде представителям крупных агрохолдингов, промышленных предприятий и водоканалов из Белгородского, Курской и Воронежских областей и готовы проводить подобные встречи и впредь, ведь обеспечение людей качественной питьевой водой, как и сохранение водных ресурсов, дело общее, а значит и ответы на все спорные вопросы необходимо искать сообща.

Закажите промышленное бурение с использованием бесфильтровой технологии в компании ЗАО «Гидроинжстрой».

Технология бурения скважин на воду

Скважина на воду представляет собой сложное гидротехническое сооружение и от того на сколько правильно выбрана конструкция и соблюдена технология бурения скважины на воду, зависит срок ее службы, производительность, качество воды и т.д.

Выбор места бурения скважины на воду

Перед началом работ по бурению необходимо правильно выбрать точку расположения скважины, определить место установки буровой и вспомогательных машин, определить рабочую зону, зону для слива технической воды, складирования оборудования для бурения и т.д.

В общем случае по технологии бурения артезианских скважин требуется ровная площадка размером 4х12 метров, для проезда бурового станка и водовозки въездные ворота не менее 3 м (при возможности заезда в них по прямой), отсутствие проводов в радиусе 2 метров над точкой бурения.

Расположение артезианской скважины выбирается в основном из экономических соображений – чем ближе к месту ввода, тем меньше траншей копать и короче трубы закладывать. Но при этом необходимо учесть, что по технологии бурения скважину на воду можно располагать не ближе 3 метров от дома, необходимо оставить возможность постоянного подъезда буровой техники и ни в коем случае не строить над ней никаких строений.

Но при этом необходимо учесть, что по технологии бурения скважину на воду можно располагать не ближе 3 метров от дома, необходимо оставить возможность постоянного подъезда буровой техники и ни в коем случае не строить над ней никаких строений.

Технология бурения скважин

Существует множество различных технологий бурения скважин, но при этом неизменно выполняются три основные операции: разрушение породы, подъем ее на поверхность, закрепление стенок пробуренной скважины.

Разрушение породы

Производится, как правило, механическим способом с помощью различных породоразрушающих приспособлений. Существует также множество других методов: термический, электрический, взрывной и др., но эти технологии при бурении скважин на воду используются реже.

Подъем породы на поверхность

Существует несколько способов:

- Гидравлический (подъем на поверхность осуществляется с помощью промывочной жидкости (вода, глинистый раствор),

- Механический (с использованием специального оборудования для бурения (шнек, желонка, различные специальные буры и др.

)),

)), - Пневматический (с использованием сжатого воздуха),

- Комбинированный.

Закрепление стенок

Для большинства видов скважин на воду их стенки крепятся металлическими обсадными трубами. Чаще всего используются трубы из черной стали, электросварные или цельнотянутые, на резьбовых или сварных соединениях . Использование оцинкованных труб не рекомендуется для питьевых нужд, а нержавеющая сталь слишком дорога и нерентабельна.

В настоящее время в большинстве артезианских скважин на воду используется современная технология двойной обсадки. Основную стальную колонну дополняет пластиковый вкладыш из трубы ПНД или ПВХ. При такой конструкции срок службы, по сравнению с однотрубной, значительно возрастает, повышаются потребительские и эксплуатационные свойства.

Технология бурения артезианских скважин на воду

В нашей стране при устройстве артезианских скважин на воду используют в основном станки для бурения скважин УРБ 2А-2 на базе ЗИЛа, а также КАМАЗа или УРАЛа. Технология при использовании этой установки подразумевает разрушение породы механическим способом, в качестве породоразрушающего инструмента используется шарошечное долото, которое крепиться на конце буровых штанг и приводится во вращение с помощью двигателя машины для бурения скважины.

Технология при использовании этой установки подразумевает разрушение породы механическим способом, в качестве породоразрушающего инструмента используется шарошечное долото, которое крепиться на конце буровых штанг и приводится во вращение с помощью двигателя машины для бурения скважины.

Подъем разрушенной породы на поверхность осуществляется гидравлическим способом, а в качестве промывочной жидкости используется вода или специальный глинистый раствор. Такая технология бурения скважин на воду имеет название «бурение с промывкой». Суть его состоит в том, что промывочная жидкость подается по штангам на забой с помощью насоса, а затем поднимается обратно вверх уже вместе с разрушенной породой. На поверхности она выливается в специальный отстойник, из которого насосом закачивается обратно. Контролируя какие породы выходят на поверхность вместе с промывочной жидкостью, буровики составляют геологический разрез скважины.

При прохождении не твердых слоев (песок, суглинок, глина) в качестве промывочной жидкости используется глинистый раствор. Если разрез начинается с глинистых слоев, то такой раствор получается естественным образом с добавлением воды, иначе его делают при помощи специально привезенной бентонитовой глины. Кроме подъема разрушаемой породы на поверхность, глинистый раствор закрепляет стенки скважины и не дает им обрушиться.

Если разрез начинается с глинистых слоев, то такой раствор получается естественным образом с добавлением воды, иначе его делают при помощи специально привезенной бентонитовой глины. Кроме подъема разрушаемой породы на поверхность, глинистый раствор закрепляет стенки скважины и не дает им обрушиться.

При прохождении твердых слоев, на пример известняков, в качестве промывочной жидкости используется простая вода. Она имеет и второе назначение, когда буровиками проходится водоносный известняк начинается поглощение воды, т.е. вода начинает уходить в скважину. По степени поглощения определяется дебит, когда он достигает необходимых значений, бурение прекращается.

Технология бурения артезианских скважин на воду предполагает последовательную обсадку трубами. После того, как скважина была пробурена до известняка, в нее монтируют стальные обсадные трубы. Дальше разрабатывают известняк долотом меньшего диаметра и при необходимости обсаживают пластиковыми трубами. Безусловно, это самый простой вариант устройства артезианской скважины, когда нет геологических осложнений, больших глубин, низкого дебита и т. д. На самом деле существует множество различных конструкций артезианских скважин.

д. На самом деле существует множество различных конструкций артезианских скважин.

Завершающим этапом работ следует прокачка скважины до чистой (прозрачной) воды. Так же во время прокачки замеряют необходимые параметры (дебит, динамический и статический уровни) для подбора и монтажа водоподъемного оборудования.

Технология Бурения Скважины под Воду. Технологии бурения Артезианских скважин на воду

Для бурения скважин на воду используется буровая установка УРБ 2А-2 на базе ЗИЛ 131 с новым мощным японским компрессором AIRMAN.

Габариты установки: 2,7 м- ширина ; 8м – длина ; 3,45 м высота в сложенном состоянии.

Для бурения скважины необходима площадка размером 5м*13м с возможностью маневра (въезда) на нее а/м Зил-131.

Дополнительные 5м необходимы для выноса (замены) штангa, а дополнительные 2м необходимы для разгрузки обсадных труб и обустройства рабочего места бурильщика. Высота мачты в разложенном состоянии составляет 7м. Это значит, что над местом бурения не должны проходить газовые трубы и линии электропередач не ниже, чем 8м.

Технология бурения скважин в Свердловской области

В нашей области основные водоносные слои находятся в разломах тектонических пород, т.е попросту говоря в каменных трещинах. Если эти трещины находятся в известняке, то скважина называется артезианской. Чтобы добраться до основного водоносного слоя необходимо сначала пробурить верхние мягкие осадочные породы ( глины, суглинки, торф и т.д.). Далее эти породы необходимо обсадить. Для обсадки в данном случае используем ПНД трубу диаметром 160мм (кондуктор). Какой выбрать кондуктор — пластик или железо? В случае если осадочные породы неустойчивые (песок, плывун, галечник и т.д.), то применяется железная обсадная труба диаметром 159 мм. В любом случае обсадка либо той, либо другой трубой производится до скальной (устойчивой) породы. Толщина осадочных пород в разных районах различается, поэтому глубина установки кондуктора везде разная. Кондуктор также перекрывает верхнюю воду (верховодку), не позволяя ей попадать в скважину.

Технология бурения скважины под воду

Схема правильной долговечной скважины

Следующий этап бурения – это бурение по скальной породе. Скальные породы имеют различную степень твердости. В зависимости от твердости породы бурение на воду производится либо пневмоударником, либо шарошечными долотьями. Выдув продуктов бурения (шлама) производится при помощи компрессора. Бурение этими инструментами проходит до основного водоносного (до разлома содержащего воду) слоя, дающего необходимый дебит (водоприток) скважине. Далее всю скважину до этого водоноса обсаживаем трубой ПНД диаметром 125мм. Это делать нужно в обязательном порядке, т.к если порода слабая (неустойчивая), то скважину может завалить, что приведет к потере насоса и скважина перестанет функционировать.

Следующий этап бурения – отбуривание отстойника. Используется тот же инструмент, только бур меньшего диаметра 110мм, чтобы помещался во внутрь 125-ой трубы. Его глубина 3-5 метров. Отстойник необходим для долговечной работы скважины. Все частицы породы, попадающие в водоносный слой в процессе эксплуатации скважины, оседают в отстойнике. Гарантия на такую скважину минимум 5 лет.

Все частицы породы, попадающие в водоносный слой в процессе эксплуатации скважины, оседают в отстойнике. Гарантия на такую скважину минимум 5 лет.

После того, как скважина уже готова – обсажена двумя трубами, пробурен отстойник, ее необходимо прокачать до визуально чистой воды. Прокачка может занять от 10 минут до одного часа. В любом случае в процессе прокачки вода должна просветляться. Это говорит о том, что скважина рано или поздно прокачается до чистой воды. После прокачки компрессором скважину необходимо прокачать насосом. Прокачиваем до отсутствия осадка в стакане с водой из скважины. Данный процесс может занять от 10 минут до недели.

ВЫВОД: Обсаживать скважину необходимо только двумя обсадными трубами, т.е использовать двухтрубную конструкцию. Только ДВУХТРУБНАЯ конструкция делает скважину КАЧЕСТВЕННОЙ. Экономия на трубах недопустима.

25.00.15 Технология бурения и освоение скважин

ПРОГРАММА ВСТУПИТЕЛЬНОГО ИСПЫТАНИЯ В АСПИРАНТУРУ

Направление подготовки: 21. 06.01 Геология, разведка и разработка полезных ископаемых

06.01 Геология, разведка и разработка полезных ископаемых

Программа подготовки: 25.00.15 Технология бурения и освоения скважин

Кафедра, реализующая преподавание программы: «Бурение нефтяных и газовых скважин»

1. Особенности проведения вступительного испытания «Специальная дисциплина» для поступающих в аспирантуру

1.1 Программа вступительного испытания сформирована на основе федеральных государственных образовательных стандартов высшего образования по программам специалитета и (или) программам магистратуры.

1.2 Вступительное испытание проводится с сочетанием письменной и устной формы.

1.3 Вступительное испытание оценивается по 15-ти балльной шкале.

2. Программа проведения вступительного испытания «Специальная дисциплина» для поступающих в аспирантуру включает в себя вопросы следующих дисциплин:

— Разрушение горных пород;

— Управление свойствами буровых растворов;

— Технология бурения нефтяных и газовых скважин;

— Буровые промывочные жидкости;

— Крепление скважин;

— Заканчивание скважин;

— Осложнения и аварии при бурении нефтяных и газовых скважин.

3. Содержание разделов (перечень вопросов) для подготовки поступающих:

3.1 «Разрушение горных пород»

3.1.1 Раздел 1 «Общие сведения о породоразрушающих инструментах»

Перечень вопросов:

1. Методы разрушения горных пород и способы бурения скважин.

2. Назначение породоразрушающих инструментов и требования к ним.

3. Классификации инструментов. Материалы вооружения породоразрушающих инструментов.

3.1.2 Раздел 2 «Показатели механических свойств горных пород применительно к процессу бурения»

Перечень вопросов:

1. Определение показателей механических свойств горных пород методом статического вдавливания штампа. Классификация горных пород по твердости и прочности.

2. Абразивность горных пород – основные понятия.

3. Метод и схема изучения абразивности горных пород применительно к износу вооружения шарошечных долот

4. Факторы влияющие на показатели абразивности.

Факторы влияющие на показатели абразивности.

5. Основные закономерности изнашивания долотной стали при трении о горные породы.

6. Показатели абразивности горных пород. Классификация гонных пород по абразивности.

3.1.3 Раздел 3 «Параметры режима и показатели работы породоразрушающих инструментов»

Перечень вопросов:

1. Режим работы породоразрушающих инструментов при бур

Изготовление отверстий — Технология сверления

Отвечая на необходимость и возможность поиска нефти и природного газа на больших глубинах.

«Хороший кабельный инструмент — едва ли не самый высококвалифицированный рабочий, которого вы найдете», — заметил один историк. «Помимо того, что он чувствует работу, зная, что происходит на глубине тысяч футов под землей только по движению кабеля, он должен быть чем-то вроде плотника, парового слесаря, электрика и чертовски хорошего механика.»- интервью 1939 года в« Голосах с нефтяных месторождений »Пола Ламберта и Кенни Фрэнкса.

Технологии разведки нефти эволюционировали от древних «пружинных полюсов» до паровых ударных тросовых инструментов и современных вращающихся буровых установок с алмазными долотами, которые могут пробурить землю на многие километры.

Часто используемая для бурения скважин с рассолом, скважина с «пружиной» обнаружила нефть в Аппалачах. Фотография из фильма «Мировая борьба за нефть», снятого Министерством внутренних дел США в 1924 году.

«Бурильщик канатных инструментов знает больше узлов и стыков, чем любые шесть моряков, которых вы можете найти», — отметили историки Ламберт и Фрэнкс в своей книге 1984 года, сборнике интервью Федерального писательского проекта 1930-х годов о жизни на месторождениях нефти.В рассказах — о станках с канатными инструментами и гигантских «бычьих колесах», вращающихся на манильском канате, — из первых рук рассказывалось об «изнурительном труде, примитивных условиях жизни и труда, а также о постоянной опасности в то время, когда жизнь была дешевой, а нефть — золотом». . »

. »

Стандартные буровые вышки с тросом имели высоту 82 фута и приводились в движение паровым котлом и двигателем с использованием «шагающей балки» для подъема и опускания бурового инструмента. Изображение из «Бурильщика нефтяной скважины», 1905 г.

Бурение или «продвижение скважины» началось задолго до того, как сырая нефть или природный газ стали чем-то большим, чем легковоспламеняющиеся диковинки, просачивающиеся из-под земли.

На протяжении веков копание вручную или с лопатой было лучшей технологией, которая существовала, чтобы проникнуть в тайны земли. Утечки масла служили бальзамом для травм. Просачивание природного газа — при воспламенении — породило фольклор и места, названные «горящими источниками».

Технология бурения усовершенствовалась, когда пружина использовала упругость изогнутого дерева, чтобы помочь пробить яму в земле, чтобы найти воду.

Древние исторические источники описывают эту технику, которая до сих пор используется в некоторых уголках мира. В то время как многократное опускание стремени было примитивным и медленным, веревка и долото с пружинным стержнем были практичными технологиями бурения.

В то время как многократное опускание стремени было примитивным и медленным, веревка и долото с пружинным стержнем были практичными технологиями бурения.

Инструменты братьев Раффнер для пружинного шеста, вероятно, состояли из манильской лески и различных долот.

Соль была незаменимым товаром для консервирования пищи, а извлечение ее из рассола было простым процессом.

В 1802 году на территории современной Западной Вирджинии бурильщикам соляного раствора Дэвиду и Джозефу Раффнер потребовалось 18 месяцев, чтобы пробурить 40 футов коренной породы на общую глубину 58 футов с помощью пружинной шесты.

Изобретательность и инновации братьев Раффнер в области бурения сделали долину реки Канава крупным центром производства и распределения соли в начале 1800-х годов.

Здесь были развиты многие ранние технологии бурения.

«Скважина братьев Раффнер была первой скважиной, которая, как известно, была« пробурена », в отличие от« выкопанной », в Западном полушарии», — отметил Дж. Э. Брантли в своей всеобъемлющей книге 1971 года « История бурения нефтяных скважин ».

Э. Брантли в своей всеобъемлющей книге 1971 года « История бурения нефтяных скважин ».

Историческое значение скважины основано на «разработке инструментов и методов бурения скважин, которые почти сразу же стали стандартным оборудованием, используемым многими другими бурильщиками в новой солевой промышленности», — пояснил Брантли.

Патент на буровое долото Ховарда Хьюза-старшего в 1909 г. «станет краеугольным камнем Hughes Tool Company».

Деньги можно было заработать на рассольных колодцах. Быстро растущему числу поселенцев на границе требовалось много соли для сохранения пищи.

Однако иногда хорошая скважина забивается из-за вторжения непрошенной и нежелательной нефти. Радужный блеск и резкий запах нефти были плохой новостью для бурильщиков.

Долбление отверстий с помощью инструментов для кабеля

Появление канатно-инструментального бурения ввело деревянную вышку в меняющийся американский ландшафт.Используя ту же основную идею, как вырубать яму все глубже и глубже в земле. Если добавить чудо энергии пара и умного машиностроения, скважины можно было пробурить гораздо эффективнее.

Если добавить чудо энергии пара и умного машиностроения, скважины можно было пробурить гораздо эффективнее.

Требовались частые остановки для удаления сколов и других материалов, удаления воды и заточки сверла. Бычьи колеса и канат из пеньки неоднократно поднимали и опускали тяжелые железные бурильные колонны и любопытное множество долот глубоко в скважину. Нефть по-прежнему была противником тех, кто искал пресную воду или рассол.

Однако сообразительные бизнесмены, такие как братья Раффнер и Сэмюэл Киер из Тарента, штат Пенсильвания, научились получать прибыль от этой нефти.

Давно было признано, что масло можно собирать и использовать как лекарство, смазку и даже как дурно пахнущий дымный источник света. Американские индейцы собирали нефть, используя одеяла, чтобы впитать ее из естественных просачиваний. Братья Раффнер продавали свое масло продавцам патентованных лекарств и смазочных материалов.

Масло из естественных просачиваний использовалось коренными американцами в качестве бальзама. В 1848 году Сэмюэл Киер разлил в бутылки и продал «каменное масло», провозгласив его «чудесные медицинские свойства».

В 1848 году Сэмюэл Киер разлил в бутылки и продал «каменное масло», провозгласив его «чудесные медицинские свойства».

За десять лет до зарождения нефтяной промышленности Сэмюэл Киер из Питтсбурга, штат Пенсильвания, продал 50-центовые полпинтовые бутылки Пенсильванской «Рок ойл», провозгласив ее «замечательные медицинские свойства». В рекламе Кира были изображены деревянные буровые вышки с канатным снаряжением для бурения рассольных скважин.

Джордж Бисселл решил производить топливо для ламп из просачиваний природного масла, которые он видел на северо-западе Пенсильвании.Бисселл дал образцы йельскому химику Бенджамину Силлиману, который обнаружил, что масло можно перегонять в качественный керосиновый осветительный прибор. Скоро мир изменится навсегда. Бисселл основал компанию Pennsylvania Rock Oil Company с идеей использования кабельного бурения для извлечения нефти из нефти, просачивающейся в Ойл-Крик около Титусвилля. Это сработало, и родился нефтяной век.

Кир вскоре отказался от патентованного лекарства и занялся переработкой керосина, покупая все масло, которое он мог получить. Эдвин Л.Открытие Дрейком 27 августа 1859 года коммерческих объемов нефти на глубине 69,5 футов принесло в Америку первую буровую стрелу и фактически создало отрасль. Вскоре деревянные вышки с канатными орудиями были повсюду, они врезались в землю в поисках нефти.

Эдвин Л.Открытие Дрейком 27 августа 1859 года коммерческих объемов нефти на глубине 69,5 футов принесло в Америку первую буровую стрелу и фактически создало отрасль. Вскоре деревянные вышки с канатными орудиями были повсюду, они врезались в землю в поисках нефти.

В июне 1860 года Дж. К. Рэтбоун использовал паровой двигатель, чтобы пробурить скважину глубиной 140 футов на берегу реки Грейт-Канава, в черте города, который сейчас является Чарльстоном, Западная Вирджиния. Его открытая скважина давала около 100 баррелей нефти в день.

В Пенсильвании, Западной Вирджинии и Огайо мягкий грунт уступил место бурению с использованием канатных инструментов. Но по мере того, как скважины становились все глубже, некоторые эксперты по бурению обнаружили стойкие пласты горных пород, которые значительно затрудняли продвижение. Иногда буровые табуретки застревали, угрожая колодцу. Узнайте больше в «Рыбалка в нефтяных скважинах».

Rotary Rigs Cut Faster, Deeper

При роторном бурении была использована полая буровая штанга, которая позволила вымыть обломки горных пород из ствола скважины.

Новая технология ответила на зов необходимости и соблазн возможностей.Роторное бурение чаще всего ассоциируется с впечатляющим «Лукасом Гушером» 1901 года на Шпиндлтоп-Хилл около Бомонта, штат Техас.

Вместо повторяющихся подъемов и падений тяжелых канатно-инструментальных долот при вращательном бурении была использована полая буровая штанга, которая позволила вымыть обломки породы из ствола скважины с помощью рециркулирующего бурового раствора, в то время как вращающееся буровое долото резало глубже.

В роторном бурении используются жидкости (буровой раствор) для циркуляции породы по мере ее отслаивания. Жидкость вымывает просверленное отверстие по мере его продвижения, делая процесс более эффективным.Применяя понижающее давление, буровой раствор также предотвращает неожиданный прорыв нефтяной скважины — опасные и расточительные фонтаны.

Между тем, протыкая себе путь сквозь слои скалы, а не ударяясь, тяжелые удила «рыбий хвост» вошли в историю. Роторные установки вскоре стали предпочтительным средством бурения на нефть, хотя и по сей день они все еще разделяют нефтяное пятно с несколькими буровыми установками с канатными инструментами.

Рекордная глубина, зафиксированная для канатно-инструментальной установки, составляет 11 145 футов. На Кольском полуострове в России после десяти лет бурения роторная установка достигла высоты более 40 000 футов.

Оснащение роторной установки

Сегодня для роторного бурения и добычи используются новейшие технологии. Джон Бестолоффе в 2010 году исследовал сланцевые пласты Игл Форд в Южном Техасе — одной из наиболее активно пробуренных геологических зон в Соединенных Штатах. Он также предложил основные описания технологий, используемых для повышения эффективности и безопасности.

Современные роторные станки по-прежнему включают в себя многие из основных компонентов, применяемых более века назад. Ниже приведены описания, сделанные Бестолоффе в его «Анатомии нефтяной вышки.”

Вертлюг — большая рукоятка, которая удерживает вес бурильной колонны и позволяет ей вращаться, обеспечивая герметичное уплотнение буровой скважины.

Бурильная колонна — , состоящая из бурильной трубы (обычно секции бурильных труб имеют длину около 30 футов и соединены вместе) и утяжеленных бурильных труб, которые устанавливаются вокруг трубы для увеличения веса бурового долота.

Говард Хьюз-старший из Хьюстона, штат Техас, в 1909 году получил патент на сверло, которое «относится к буровым сверлам».”

Буровая коронка — самый конец сверла, способный прорезать породу.

Битыбывают разных размеров и форм и могут быть изготовлены из различных материалов, включая алмаз и твердосплавную сталь. Буровые долота предназначены для различных типов горных пород и задач бурения.

Поворотный или поворотный стол — компонент, который приводит в движение вращательное движение, используя энергию электродвигателей.

Келли — четырех- или шестигранная труба, которая передает вращательное движение на поворотный стол и бурильную колонну.

Двойные конусы Говарда Хьюза-старшего

Биты Fishtail устарели в 1909 году, когда Говард Хьюз-старший представил роликовое долото с двумя конусами. История помнит нескольких людей, которые пытались разработать лучшие технологии буровых долот, но именно Хьюз сделал это возможным.

Общество инженеров-нефтяников (SPE) отмечает, что примерно в то же время, когда Хьюз разработал свое долото, Гранвилл А. Хьюмасон из Шривпорта, штат Луизиана, запатентовал первое буровое долото с перекрестными роликами, предшественник долота с перекрестными роликами Reed.

Биографы отмечают, что Ховард Хьюз-старший встретил Грэнвилла Хьюмасона в баре Шривпорта, где Хьюмасон продал свои права на ролики Хьюзу за 150 долларов.

Двухконусное сверло Hughes было признано исторической достопримечательностью машиностроения в 2009 году.

Центр американской истории Техасского университета имеет редкую запись 1951 года, в которой Хьюмасон вспоминает ту случайную встречу. Хьюмасон вспоминает, что до конца вечера он потратил 50 долларов из выручки от продажи в баре.

В ожидании утверждения патента в 1909 году Хьюз и его деловой партнер Уолтер Б. Шарп поручили механическому цеху изготовить прототип долота для испытания в полевых условиях. Их секретный эксперимент по бурению проходил недалеко от Хьюстона.

По словам историка Дональда Барлетта, в июне партнеры погрузили недавно отлитую стальную коронку в запряженную лошадью повозку и отвезли ее на нефтяное месторождение Гуз-Крик.

После остановки на нефтяной скважине, которая бросила вызов обычным буровым станкам, люди приказали убрать полевых работников, тайно вынули долото и прикрепили его к штоку роторной установки.В течение следующих 11 часов долото пробурило 14 футов твердой породы, «что было настолько чудесным для того времени, что бурильщики окрестили загадочное устройство« пожирателем камней ».

Hughes взял на себя компанию по производству инструментов после того, как Sharp умер в 1912 году. Вращательное бурение с использованием нового долота вскоре произвело революцию в поисках нефти, позволив более глубокие скважины проходить через более твердые горные образования.

В 1933 году инженеры Hughes изобрели трехконусную коронку, которая, согласно статье Николаса Леманна в Texas Monthly , бурила отверстия ровнее и быстрее.

Компания Sharp-Hughes Tool Company произвела свои новые сверла в Хьюстоне. Примерно 1915 г., фото любезно предоставлено Публичной библиотекой Хьюстона.

«За 17 лет действия патента (с 1934 по 1951 год) доля рынка Hughes приблизилась к 100 процентам», — отметил Леманн в статье 1982 года. «Долото обнаружило практически всю нефть, обнаруженную в славные дни лесных промыслов, и Говард-младший стал самым богатым человеком в мире».

Говард Хьюз-младший вывел компанию на рынок инструментов в 1972 году и заработал 150 миллионов долларов, отмечает Леманн в книге «Texas Pimer: The Hughes Drill Bit.«На деньги, полученные от буровых коронок, Хьюз снял десятки фильмов, взял на себя Trans World Airways и, среди прочего, построил хороший кусок Лас-Вегаса».

Другие инновации сопровождали достижения в области времени и глубины бурения. Франк Кристенсен и Джордж Кристенсен разработали самую первую алмазную коронку в 1941 году. Зуб из карбида вольфрама вошел в употребление в начале 1950-х годов. Компания, основанная Хьюзом, в 1987 году объединится с другой, основанной в 1913 году Карлом Бейкером — компанией Baker Casing Shoe Company (переименованной в Baker Oil Tools в 1928 году).

Компания, основанная Хьюзом, в 1987 году объединится с другой, основанной в 1913 году Карлом Бейкером — компанией Baker Casing Shoe Company (переименованной в Baker Oil Tools в 1928 году).

Говард Хьюз-младший значительно расширит состояние нефтесервисной компании, созданное его отцом, который заплатил 150 долларов за права на долото.

Узнайте больше у Карла Бейкера и Ховарда Хьюза.

В 1990 году Baker Hughes приобрела компанию Christensen, в результате чего в 1992 году первая компания по производству шарошечных долот и первая компания с алмазными долотами превратились в Hughes Christensen, компанию Baker Hughes.

Чтобы узнать больше о ранних нефтяных технологиях, см. All Pumped Up — Oilfield Technology.

Как вышка получила свое название?

Сегодня существительное, обычно определяемое как «подъемное устройство, использующее снасти, закрепленные на конце балки», или «каркас или вышку над глубоким буровым отверстием (например, нефтяной скважины) для поддержки буровых снастей», слово деррик зародился в юморе английских моряков 17 века.

Елизаветинские моряки, поднимающие груз из лондонских доков на Темзе, заметили, что этот процесс мрачно напоминал ежемесячные повешения в Тайберне, примерно в двух милях от тюрьмы Ньюгейт.Палачом, который служил королеве Елизавете I и королю Якову I, был Томас Деррик, и его имя стало ассоциироваться с причальными погрузочными установками. К 1656 году Томас Блаунт в Glossographia (словарь) зафиксировал, что этот термин широко употреблялся «для палача, потому что одно из этих имен недавно было знаменитым палачом в Тибурне».

Американское историческое общество нефти и газа хранит историю нефти США. Станьте поддерживающим членом AOGHS и помогите поддерживать этот веб-сайт по образованию в области энергетики и расширять исторические исследования.Для получения дополнительной информации обращайтесь по адресу [email protected]. © 2020 Брюс А. Уэллс.

Информация для цитирования — Название статьи: «Создание отверстий — технология бурения». Автор: Редакция AOGHS.ORG. Название веб-сайта: Американское историческое общество нефти и газа. URL: https://aoghs.org/technology/oil-well-drilling-technology. Последнее обновление: 10 августа 2020 г. Исходная дата публикации: 1 сентября 2006 г.

Автор: Редакция AOGHS.ORG. Название веб-сайта: Американское историческое общество нефти и газа. URL: https://aoghs.org/technology/oil-well-drilling-technology. Последнее обновление: 10 августа 2020 г. Исходная дата публикации: 1 сентября 2006 г.

Технология бурения — обзор

4.4 Бурение

Технология бурения значительно усовершенствовалась после исследования конструкции глубоких стволов скважин Woodward – Clyde в 1983 году.Достижения были в основном связаны с управлением направлением движения, которое связано со штангой при бурении нефтяных и газовых скважин, связанном с горизонтальными скважинами. Хотя в настоящее время изучается размещение глубоких скважин в вертикальных скважинах, та же технология наклонно-направленного бурения может использоваться для поддержания прямолинейности ствола скважины (т. Е. Жесткости изгиба или максимального углового отклонения на заданном расстоянии) и вертикальности (т. Е. Отвесности ствола скважины), даже когда структура породы, ткань или трещины могут привести к отклонению бурового долота от вертикали.

Мы в целом группируем соответствующие методы глубокого бурения по тому, как крутящий момент прикладывается к буровому долоту, как поддерживается управление направлением, а также по типу бурового долота. Недавний обзор достижений в бурении Li et al. (2016). Исторически сложилось так, что буровые установки прикладывали крутящий момент к буровому долоту через бурильную трубу через самую верхнюю «ведущую» секцию. Келли представляет собой кусок бурильной трубы с некруглым поперечным сечением, который вращается с помощью двигателя, соединенного с втулкой аналогичной формы, закрепленной на вращающемся столе на полу буровой установки.Вся длина бурильной трубы затягивается так, чтобы сверло оказалось на дне скважины. При продвижении скважины к нижней части секции келли добавляется труба.

В последнее время для поворота бурильной колонны стали использовать двигатели с верхним приводом. Они включают в себя прямое соединение роторного двигателя с бурильной трубой в ее верхней части. Узел роторного двигателя перемещается вверх и вниз по мачте буровой установки во время буровых работ. Хотя это механически сложнее, чем использование стационарной системы ведущей трубы, оператору бурения предоставляется больше контроля, включая применение вращения при подъеме.

Узел роторного двигателя перемещается вверх и вниз по мачте буровой установки во время буровых работ. Хотя это механически сложнее, чем использование стационарной системы ведущей трубы, оператору бурения предоставляется больше контроля, включая применение вращения при подъеме.

Забойные забойные двигатели — это современный альтернативный метод приложения крутящего момента к буровому долоту. В этих системах бурильная труба не вращается; Двигатель прямого вытеснения является частью нижней части бурильной колонны над буровым долотом. Закачка бурового раствора по бурильной колонне (т. Е. Прямая циркуляция) затем включает насос, который преобразуется в крутящий момент, прилагаемый непосредственно к буровому долоту.

Системы как с верхним приводом, так и с ведущим приводом могут быть настроены для использования обратной циркуляции, при которой буровой раствор перекачивается вверх по бурильной трубе, а не вниз по бурильной трубе.Такой подход часто приводит к более зависящему от глубины извлечению шлама, чем прямая циркуляция, когда буровой раствор циркулирует вверх по кольцевому пространству ствола скважины. Очень большие диаметры ствола скважины иногда требуют обратной циркуляции для эффективного удаления выбуренной породы, поскольку скорости потока бурового раствора падают с увеличением диаметра кольцевого пространства (более крупные выбуренные породы выпадают из бурового раствора при его замедлении), в то время как скорость в бурильной трубе остается высокой. Обратная циркуляция несовместима с некоторыми современными методами бурения (например, забойными забойными двигателями или ударным бурением) или требует специального оборудования.

Очень большие диаметры ствола скважины иногда требуют обратной циркуляции для эффективного удаления выбуренной породы, поскольку скорости потока бурового раствора падают с увеличением диаметра кольцевого пространства (более крупные выбуренные породы выпадают из бурового раствора при его замедлении), в то время как скорость в бурильной трубе остается высокой. Обратная циркуляция несовместима с некоторыми современными методами бурения (например, забойными забойными двигателями или ударным бурением) или требует специального оборудования.

Для управления направлением движения недавно появилось несколько различных типов гибридных поворотных управляемых систем. Эти методы обычно требуют, чтобы бурильная колонна поворачивалась (через килевую трубу или верхний привод), но имеют компьютеризированные активные элементы управления направлением, расположенные в нижней части бурильной колонны над буровым долотом. Современные методы либо динамически прикладывают горизонтальную силу к бурильной трубе (т. Е. Подушки динамически толкают стенку скважины, чтобы отклонить долото в определенном направлении) на несколько метров над буровым долотом, либо динамически изгибают бурильную колонну во время вращения, чтобы получить надлежащее наведение сверла.Эти роторные управляемые системы могут быть намного дороже, чем забойные забойные двигатели или более традиционные методы бурения, но могут поддерживать точный контроль прямолинейности и вертикальности ствола скважины посредством непрерывных съемок и внутрискважинных измерений во время бурения. Забойные забойные двигатели и многоуправляемая система использовались в немецкой скважине KTB, которая имела превосходное управление направлением до глубины примерно 6 км (Bram et al., 1988), но скважинная электроника вышла из строя при более высоких, чем ожидалось, температурах, обнаруженных ниже этого глубина (Engeser, 1995).Современная электроника в роторных управляемых системах теперь обычно устойчива к высоким температурам, что делает этот подход более осуществимым.

Е. Подушки динамически толкают стенку скважины, чтобы отклонить долото в определенном направлении) на несколько метров над буровым долотом, либо динамически изгибают бурильную колонну во время вращения, чтобы получить надлежащее наведение сверла.Эти роторные управляемые системы могут быть намного дороже, чем забойные забойные двигатели или более традиционные методы бурения, но могут поддерживать точный контроль прямолинейности и вертикальности ствола скважины посредством непрерывных съемок и внутрискважинных измерений во время бурения. Забойные забойные двигатели и многоуправляемая система использовались в немецкой скважине KTB, которая имела превосходное управление направлением до глубины примерно 6 км (Bram et al., 1988), но скважинная электроника вышла из строя при более высоких, чем ожидалось, температурах, обнаруженных ниже этого глубина (Engeser, 1995).Современная электроника в роторных управляемых системах теперь обычно устойчива к высоким температурам, что делает этот подход более осуществимым.

Буровые долота, используемые в твердых породах, обычно представляют собой вращающиеся долота с роликовым конусом, которые имеют несколько вращающихся компонентов, покрытых твердосплавными штырями, которые вращаются и разрушают породу на дне скважины за счет разрушения при сжатии. Долота из поликристаллического алмаза (PDC) — это новый тип бурового долота, разработанный для использования в осадочных породах. Эти долота не имеют движущихся частей и вместо этого разрушают породу в результате разрушения при сдвиге; По дну скважины протаскиваются режущие кромки.Долота PDC намного дороже, чем долота с шарошечным конусом, но они имеют очень высокую скорость проходки и обычно служат намного дольше (требуя меньшего количества выходов из ствола скважины для замены долота). Некоторые усовершенствованные долота PDC и гибридные долота с шарошечным конусом / долота PDC были недавно разработаны для бурения в твердых породах, но имеется меньше опыта работы с кристаллическими породами по сравнению с обширным недавним опытом работы с долотами PDC в осадочных породах и долгой историей использования трикона. биты в кристаллической породе.

биты в кристаллической породе.

Ударное бурение — это альтернативный метод бурения и тип бурового долота, который концептуально заменяет забойный забойный двигатель на буровой молот, активируемый буровым раствором.Затем молот сжимающим образом разбивает породу на дне скважины за счет быстрого вертикального движения вверх и вниз. Традиционно большая часть ударного бурения выполняется с использованием воздуха в качестве бурового раствора, но доступны некоторые экспериментальные методы ударного бурения на водной основе. В то время как ударное бурение может обеспечить очень высокую скорость проникновения в твердую породу, использование воздуха в качестве бурового раствора часто нежелательно на значительной глубине. Удаление воды, которая течет в ствол скважины с помощью только циркуляции воздуха, может быть затруднено, сжимаемость воздуха и утечка воздуха из стыков в бурильной колонне становятся значительными в очень длинной бурильной колонне, а бурение на воздухе требует бурения на депрессии подход, который устраняет вес бурового раствора как возможный инструмент в управлении стабильностью ствола скважины.

Ключевые критерии выбора подходящей современной буровой установки (например, с возможностью направленного бурения) в дополнение к глубине ствола скважины, диаметру и типу породы включают ожидаемый вес бурильной колонны и вес устанавливаемой обсадной колонны / хвостовика. Буровые установки для нефтяных месторождений доступны мощностью до 4000 лошадиных сил с грузоподъемностью до 900 метрических тонн (Beswick, 2008). Среди доступных наземных установок есть несколько установок, которые способны пробурить скважину большого диаметра на глубину до 5 км в кристаллической породе фундамента.

с верхним приводом вращательного бурения в кристаллическом фундаменте, вероятно, будет выполняться с использованием жесткого, образование карбида вольфрама вставки, подшипник скольжения, роликового конуса немного. Забойный забойный двигатель может быть оснащен гибридными долотами с роликовым конусом и PDC. Для захоронения глубоких скважин следует использовать преимущества последних достижений в технологии бурения и заканчивания скважин, но мы не должны использовать экспериментальные подходы, если только последствия отказа для этих подходов не будут достаточно низкими.

Выбор метода бурения, а также выбор конкретных долот и рабочих параметров (частота вращения, вес долота и гидравлика бурового раствора) будет зависеть от местного опыта бурения и характеристик горных пород на площадке.Бурение кристаллической породы будет медленным, с возможной скоростью проходки до 1 м в час. Твердые кристаллические породы фундамента обычно ограничивают срок службы бурового долота. Частая замена долота увеличивает количество спусков в скважину и выход из нее. В сочетании с большими диаметрами это означает, что затраты на бурение несколько неопределенны. При бурении глубоких скважин в твердых породах количество времени, затрачиваемого на спуско-подъемные работы и испытательное оборудование в стволе и из скважины (например, для замены бурового долота, извлечения образцов керна, проведения испытания буровой штанги или проведения испытаний на гидроразрыв), может составлять значительную часть общего времени.Это можно минимизировать за счет использования более длинных секций бурильных труб, буровых долот с увеличенным сроком службы, включая новые гибридные типы, альтернативных методов бурения и отбора керна на кабеле.

Система циркуляции жидкости состоит из насосов, соединений с бурильной колонной, оборудования для сбора жидкости и наземного оборудования для подпитки жидкости и удаления шлама. В зависимости от метода бурения циркулирующая жидкость может состоять в основном из воды, масла или воздуха. Его функции заключаются в охлаждении и смазке долота, смазке бурильной колонны, вымывании выбуренной породы из ствола скважины, кондиционировании скважины для ограничения оседания и потери циркуляции, а также в контроле забойного давления.Буровой раствор или буровой раствор часто оказывает значительное влияние на стоимость ствола скважины, особенно когда ствол скважины имеет большой диаметр или имеет потерю циркуляции. Буровой раствор, используемый при бурении покрывающей части ствола скважины, будет выбран для эффективного поддержания устойчивости ствола скважины через покрывающий слой (например, жидкость на водной или масляной основе с бентонитом). В зависимости от геологии перекрывающих пород и возможности облупления или набухания глины, для некоторых участков ствола скважины может потребоваться жидкость на нефтяной основе (например,g. , для набухающих глин) или рассола (например, если присутствуют минералы эвапорита).

, для набухающих глин) или рассола (например, если присутствуют минералы эвапорита).

Операции по цементированию важны для обеспечения устойчивости обсадных колонн и хвостовиков. Цементирование также можно использовать для герметизации проницаемых зон и трещин во время бурения, где наблюдается потеря циркуляции и другие методы неэффективны. Журналы цементной фиксации зацементированных, обсаженных интервалов завершенных скважин используются для подтверждения правильного размещения цемента. Для проверки характеристик цемента на дне обсаженных интервалов можно проводить расширенные испытания на герметичность.

Как работает установка для бурения скважин на воду?

За почти 40 лет работы Skillings & Sons в сфере бурения скважин мы обнаружили, что люди часто не задумываются о работе и технологиях, которые необходимы для создания надежного источника чистой питьевой воды с прекрасным вкусом. Хотя многие домовладельцы в Нью-Гэмпшире и Массачусетсе берут воду из частной скважины, скорее всего, им не пришлось нанимать подрядчика по строительству скважины, и их не было при пробурении скважины. Наблюдение за работой буровой установки может быть довольно впечатляющим; вот как это работает.

Наблюдение за работой буровой установки может быть довольно впечатляющим; вот как это работает.

Как работает буровая установка?

Установка для бурения скважин — это крупногабаритное оборудование, которое необходимо доставить на площадку на грузовике и установить на месте, где будет рыть колодец. Буровые установки представляют собой либо роторные бурильщики, которые сверлят землю круговыми движениями, либо «удочку», которая поднимает и опускает тяжелый груз с помощью техники, известной как «кабельное бурение», для пробивки отверстий.В буровой установке для роторного бурения используется набор долот. Наиболее распространенные типы — это биты с длинным кабелем или стальные биты, которые вращаются по часовой стрелке, чтобы просверлить землю и разрыхлить ее. При вращении долота камень выносится на поверхность. Токарное долото часто нагревается, поэтому для охлаждения бурового долота используется вода или грязь.

Цель бурения скважин — достичь водоносного горизонта или источника воды глубоко под землей, но не на этом бурение прекращается. Чтобы обеспечить достаточный запас воды и долгий срок службы скважины, компания по бурению скважин продолжит бурение ниже уровня грунтовых вод.Колодцы в коренных породах обычно имеют длину от 100 до 500 футов, но в некоторых случаях могут иметь глубину более 500 футов.

Чтобы обеспечить достаточный запас воды и долгий срок службы скважины, компания по бурению скважин продолжит бурение ниже уровня грунтовых вод.Колодцы в коренных породах обычно имеют длину от 100 до 500 футов, но в некоторых случаях могут иметь глубину более 500 футов.

Установка обсадных труб

Обсадные трубы представляют собой длинные трубы из стали или пластика, которые выстилают новую скважину для предотвращения обрушения во время бурения и загрязнения воды внизу. Между стенкой скважины и обсадной колонной имеется двухдюймовый зазор, называемый кольцевым пространством. Он заполнен гравием и покрыт цементом на последние двадцать футов до поверхности, чтобы предотвратить попадание загрязняющих веществ с поверхности в колодец и разрушение источника воды.Оболочки также помогают защитить колодец от замерзания в зимние месяцы.

В то время как некоторые компании, занимающиеся бурением скважин, устанавливают обсадную трубу во время бурения, другие могут также установить трубопровод отдельно после завершения бурения.

Поддержание чистоты источника воды

Чтобы предотвратить попадание мусора и других поверхностных загрязнений в водопровод на дне колодца, необходимо установить фильтры. Эти фильтры также предотвращают попадание более крупных частиц в водяной насос.По окончании бурения на дно обсадной колонны помещается экран. На дне колодца также используется гравий — естественная фильтрующая среда.

Опыт и технологии

Сотни лет назад бурение скважин означало копание вглубь земли лопатой и ведрами до попадания в грунтовые воды. Сегодня существует ряд приемов и методов, которые подрядчики по бурению скважин могут использовать, чтобы обеспечить домовладельцев надежным источником воды на многие годы.

Если у вас есть вопросы о бурении новых скважин или вам нужна информация о том, как улучшить поток воды из существующей скважины, позвоните в Skillings & Sons прямо сейчас.

Обзор технологий вертикального и наклонно-направленного бурения для разведки и разработки глубоких залежей нефти

Разработка методов направленного бурения

Первое поколение направленных методов

Первое поколение направленных технологий является результатом начального наклонно-направленного бурения. Существует два вида направленных методов (Inglis 1987; Short 1993; Chen 2011; Han 2011):

Существует два вида направленных методов (Inglis 1987; Short 1993; Chen 2011; Han 2011):

- 1.

Пассивное наклонно-направленное бурение: траектория скважины определяется законом естественного отклонения пластов, коробление бурильной колонны и буровое долото также могут влиять на траекторию скважины, но траекторию скважины нельзя точно контролировать.

- 2.

Активное наклонно-направленное бурение: для активного управления траекторией скважины по предполагаемой траектории используются специальные устройства, инструменты и технологические мероприятия, суть активного наклонно-направленного бурения — изменение отклонения оси инструмента от оси скважины искусственным способом. В течение этого периода для бурения наклонно-направленных скважин использовались обычная компоновка низа бурильной колонны (КНБК) и клин-отклонитель.

- (я)

Обычная КНБК: обычная КНБК с мультистабилизатором может использоваться для управления углом отклонения ствола скважины на основе принципа рычага или маятникового эффекта, это начальный и активный метод направленности.В соответствии с функцией КНБК может быть классифицирована как КНБК с наклоном, понижением угла, удержанием угла или жесткой КНБК. Этот метод полезен для очистки ствола скважины, уменьшения сопротивления бурильной колонны, уменьшения угла излома и экономии затрат на бурение. Но нет возможности контролировать азимут скважины.

- (ii)

Отклоняющий клин / отклоняющий клин: первым инструментом для отклонения скважины должен быть дефлектор, также называемый клином-отклонителем, это специализированный инструмент, который используется для отклонения бурового долота от оси скважины и направления в требуемом направлении.

Таким образом, перед спуском в скважину выполняется направленный процесс. Для управления азимутом можно использовать клин-отклонитель, он преодолевает недостаток традиционной КНБК. Однако у этого метода очень много недостатков: многократные и повторяющиеся отключения, отказ от отклонения, потеря времени и средств, сложные операции и низкая точность управления. При изменении азимута скважины грань инструмента фиксируется, что также называется режимом фиксированной грани инструмента. Чтобы продолжить изменение азимута скважины, торцовая поверхность инструмента должна регулироваться прерывисто, это означает, что новое отверстие и исходное отверстие существуют в сужающейся плоскости, поэтому это можно назвать режимом настройки азимута на сужающейся плоскости.В некоторых специализированных ситуациях этот метод по-прежнему работает эффективно, например, зарезка бокового ствола, зарезка бокового ствола — это процедура отклонения исходного ствола в точке над дном и бурение нового ствола в другом направлении, это может быть выполнено как в открытом, так и в обсаженном стволе.

Таким образом, перед спуском в скважину выполняется направленный процесс. Для управления азимутом можно использовать клин-отклонитель, он преодолевает недостаток традиционной КНБК. Однако у этого метода очень много недостатков: многократные и повторяющиеся отключения, отказ от отклонения, потеря времени и средств, сложные операции и низкая точность управления. При изменении азимута скважины грань инструмента фиксируется, что также называется режимом фиксированной грани инструмента. Чтобы продолжить изменение азимута скважины, торцовая поверхность инструмента должна регулироваться прерывисто, это означает, что новое отверстие и исходное отверстие существуют в сужающейся плоскости, поэтому это можно назвать режимом настройки азимута на сужающейся плоскости.В некоторых специализированных ситуациях этот метод по-прежнему работает эффективно, например, зарезка бокового ствола, зарезка бокового ствола — это процедура отклонения исходного ствола в точке над дном и бурение нового ствола в другом направлении, это может быть выполнено как в открытом, так и в обсаженном стволе. Обычно используется для обхода рыбы или бурения к другому объекту, расположенному вдали от исходного ствола скважины. Кроме того, при бурении сверхглубокой скважины с высокой температурой, которая приводит к отказу ВЗД и не работает, этот метод может быть эффективным методом замены.

Обычно используется для обхода рыбы или бурения к другому объекту, расположенному вдали от исходного ствола скважины. Кроме того, при бурении сверхглубокой скважины с высокой температурой, которая приводит к отказу ВЗД и не работает, этот метод может быть эффективным методом замены.

- (я)

Второе поколение направленных методов

Второе поколение направленных методов является результатом изобретения и развития инструментов. В этот период типичной особенностью является изобретение забойного двигателя и метода контроля.

- 1.

Забойный двигатель обычно включает поршневой двигатель (PDM), турбобур и электродрель (Short 1993; Chen 2011; Han 2011).ВДМ и турбобур используют давление и объем циркулирующего бурового раствора для вращения долота, а электродрель использует электрическую энергию для вращения долота.

Это в сочетании с другими инструментами (гибочная штанга, гибочное соединение, эксцентриковое соединение или аналогичные инструменты) обеспечивает эффективный метод изменения направления ствола скважины.

Это в сочетании с другими инструментами (гибочная штанга, гибочное соединение, эксцентриковое соединение или аналогичные инструменты) обеспечивает эффективный метод изменения направления ствола скважины. - 2.

Метод мониторинга включает инклинометр с плавиковой кислотой и фотографический инклинометр (Short 1993; Chen 2011).Для достижения цели регулировки азимута ключом является фиксация всей бурильной колонны и позволяющая забойному двигателю вращать долото, это означает, что поверхность инструмента фиксируется во время процесса регулировки, это можно назвать фиксированным буровым отверстием. струнный режим. Лицо инструмента можно регулировать непрерывно, это означает, что новое отверстие и исходное отверстие существуют в плоскости сужения, поэтому этот режим также можно назвать режимом настройки азимута на плоскости сужения.

Однако по сравнению с первым поколением траектория становится более плавной и точной.Между тем, инструменты для бурения с ВЗД и турбо-бурения также могут использоваться как для скользящего, так и для вращательного бурения, вращательное бурение с ВЗД также называется композитным бурением, оно широко используется для повышения скорости проходки (ROP) как в направленном, так и в вертикальном колодцы.

Однако по сравнению с первым поколением траектория становится более плавной и точной.Между тем, инструменты для бурения с ВЗД и турбо-бурения также могут использоваться как для скользящего, так и для вращательного бурения, вращательное бурение с ВЗД также называется композитным бурением, оно широко используется для повышения скорости проходки (ROP) как в направленном, так и в вертикальном колодцы.

Кроме того, в этот период появляется еще один вид направленного метода, который называется струйным или подталкивающим. Это процедура отклонения ствола без использования обычных направляющих узлов.Он наиболее эффективен в более мягких породах и для создания углов при низкой скорости наращивания. Это умеренно эффективный метод наклонно-направленного бурения при благоприятных условиях, но не имеет широкого применения. Максимальный рост угла составляет около 0,5–1,5 ° / 100 футов в скважинах с малыми углами сноса. Это дает длинный, гладкий, изогнутый участок с полунормальным сверлением. Процедура используется для постепенного отделения группы лунок друг от друга. Он также используется для перемещения точки зарезки в направлении цели и уменьшения угла, необходимого для более позднего направленного бурения.

Это дает длинный, гладкий, изогнутый участок с полунормальным сверлением. Процедура используется для постепенного отделения группы лунок друг от друга. Он также используется для перемещения точки зарезки в направлении цели и уменьшения угла, необходимого для более позднего направленного бурения.

Третье поколение направленных методов

Третье поколение направленных методов является результатом передовых методов или инструментов мониторинга. В течение этого периода типичной особенностью является появление измерений во время бурения (MWD), которые улучшают измеряемую и контролируемую точность, направленные операции могут выполняться во время бурения (Chen 2011; Han 2011). Кроме того, из-за того, что изначально инструмент ВЗД был прямым, для повышения эффективности направленного бурения инструменты ВЗМ были разработаны с изгибающимся корпусом, например, прямой ВЗД, ВЗД с одним изгибом, ВЗД с двойным изгибом и т. Д.Одним из популярных вариантов двигателя является PDM с одним изгибом, изгиб которого расположен около нижнего конца. Этот метод относится к режиму фиксированной грани инструмента, грань инструмента можно регулировать непрерывно, это означает, что новое отверстие и исходное отверстие существуют в конической плоскости, поэтому этот режим также можно назвать режимом настройки азимута на поверхности цилиндра. Благодаря усовершенствованию методов и инструментов мониторинга, работа с направлением значительно упростилась. До сих пор третье поколение по-прежнему является основным методом наклонно-направленного и горизонтального бурения.

Четвертое поколение направленной техники

Четвертое поколение направленной техники является результатом автоматизации бурения, типичной особенностью является изобретение роторной управляемой буровой системы (RSDS) (Chen 2011; Han 2011). Из-за того, что забой инструмента необходимо регулировать искусственно, бурильную колонну необходимо фиксировать при наклонно-направленном бурении, так называемом скользящем бурении. Поскольку сопротивление бурильной колонны всегда противоположно направлению движения, что увеличивает сопротивление бурильной колонны и плохо влияет на эффективность бурения, очистку ствола, качество ствола и т. Д.Таким образом, для повышения эффективности бурения и контролируемой точности, а также уменьшения сопротивления бурильной колонны, RSDS был впервые разработан компанией Schlumberger в 1999 году. RSDS позволяет нам планировать стволы скважин сложной геометрии, включая наклонно-направленные, горизонтальные и скважины с большим отходом от вертикали. Это позволяет непрерывно вращать бурильную колонну при управлении скважиной и устранять затруднительный режим скольжения обычных управляемых двигателей. В настоящее время отрасль разделяет RSDS на две группы: более распространенные системы «контроля изгиба» и менее зрелые системы «контроля отклонений» (Даунтон и др.2000).

- 1.

Системы «контроля отклонения» разработаны на основе традиционной КНБК, стабилизатор переменного диаметра (DVS) используется для контроля отклонения скважины.

- 2.

Системы «контроля изгиба» также являются обычным RSDS, в отрасли системы «контроля за изгибом» подразделяются на два типа: наиболее распространенные системы «толкни бит», включая систему PowerDrive и систему AutoTrak, и менее зрелые « «наведи бит», включая систему Geo-Pilot и систему CDAL.

Развитие и особенности направленных методов можно резюмировать в таблице 2. Очевидно, что точность определения направления и качество ствола скважины улучшаются с развитием методов направленного действия.

Таблица 2 Развитие направленных методов (по Хану 2011)Направленный инструмент