Центробежная крыльчатка: Сильный центробежная крыльчатка вентилятора, крутой и простой Local After-Sales Service

Сильный центробежная крыльчатка вентилятора, крутой и простой Local After-Sales Service

Искать. центробежная крыльчатка вентилятора на Alibaba.com, чтобы получить надежную мощность и долговечность. Найдите устройства, которые могут быстро и эффективно охладить большую комнату. Наиболее. центробежная крыльчатка вентилятора полезно иметь на фабриках или в мастерских. Просмотрите широкий спектр моделей, чтобы найти лучший тип, чтобы вашим сотрудникам было удобно, а ваше оборудование было в безопасности. Многие разновидности являются хорошей альтернативой более стандартным вентиляторам.Многие. центробежная крыльчатка вентилятора бывают самых разных размеров, чтобы охватить разные области. Некоторые модели предназначены для установки в оборудование или электронику. Этот тип блока легко предотвратит перегрев ваших компонентов. Прочные материалы, такие как пластик и стекловолокно, продлевают срок службы лезвий.

Сократите объем обслуживания, необходимый для снижения затрат и рабочей силы. Большинство типов могут использоваться как на производственных предприятиях, так и в областях с компьютерами и другой чувствительной электроникой.

Некоторые поставщики на Alibaba.com разрабатывают свои. центробежная крыльчатка вентилятора, чтобы быть водонепроницаемыми для использования в более широком диапазоне условий. Многие предлагают настраиваемую упаковку и логотипы. Ищите поставщиков с образцами предложений для тестирования отдельного устройства перед покупкой полной партии. Для вашего удобства часто может быть организована онлайн-техническая поддержка и другие послепродажные услуги.

Поиск. центробежная крыльчатка вентилятора на Alibaba.com, чтобы ваше рабочее место оставалось прохладным и безопасным, не выходя за рамки бюджета. Доступен широкий выбор моделей с разными ценами как для крупных, так и для мелких предприятий. Найти. центробежная крыльчатка вентилятора, который предоставит вам наиболее удобные функции.

Восстановление поврежденной крыльчатки насоса в результате кавитации

Индустрия: электростанция, выработка и переработка энергии.

Задача: ремонт поврежденной и изношенной крыльчатки насоса в результате кавитации.

Проблема:

Эта крыльчатка получила экстремальную кавитацию во время перекачки воды с большой производительностью и напором. Износ был настолько большим, что ведущие кромки лопастей были полностью стерты. Кромки были стерты также вследствие предыдущего ремонта, во время которого был заменен металл с помощью сварки. Процесс сварки частот вызывает проблемы тепловой деформации металла.

Решение:

Обрабатываемая поверхность была сначала полностью отпескоструена. Далее поверхность была обработана специальным

очищающим раствором. Далее на поврежденную поверхность была нанесена керамическая шпаклевка, ею также были заполнены

пустоты от кавитации.

65 мм. Данное керамическое покрытие центробежного насоса обеспечит крыльчатке защиту от кавитационного износа,

абразивного износа, химической атаки.

65 мм. Данное керамическое покрытие центробежного насоса обеспечит крыльчатке защиту от кавитационного износа,

абразивного износа, химической атаки.

%d0%ba%d1%80%d1%8b%d0%bb%d1%8c%d1%87%d0%b0%d1%82%d0%ba%d0%b0 — со всех языков на все языки

Все языкиРусскийАнглийскийИспанский────────Айнский языкАканАлбанскийАлтайскийАрабскийАрагонскийАрмянскийАрумынскийАстурийскийАфрикаансБагобоБаскскийБашкирскийБелорусскийБолгарскийБурятскийВаллийскийВарайскийВенгерскийВепсскийВерхнелужицкийВьетнамскийГаитянскийГреческийГрузинскийГуараниГэльскийДатскийДолганскийДревнерусский языкИвритИдишИнгушскийИндонезийскийИнупиакИрландскийИсландскийИтальянскийЙорубаКазахскийКарачаевскийКаталанскийКвеньяКечуаКиргизскийКитайскийКлингонскийКомиКомиКорейскийКриКрымскотатарскийКумыкскийКурдскийКхмерскийЛатинскийЛатышскийЛингалаЛитовскийЛюксембургскийМайяМакедонскийМалайскийМаньчжурскийМаориМарийскийМикенскийМокшанскийМонгольскийНауатльНемецкийНидерландскийНогайскийНорвежскийОрокскийОсетинскийОсманскийПалиПапьяментоПенджабскийПерсидскийПольскийПортугальскийРумынский, МолдавскийСанскритСеверносаамскийСербскийСефардскийСилезскийСловацкийСловенскийСуахилиТагальскийТаджикскийТайскийТатарскийТвиТибетскийТофаларскийТувинскийТурецкийТуркменскийУдмуртскийУзбекскийУйгурскийУкраинскийУрдуУрумскийФарерскийФинскийФранцузскийХиндиХорватскийЦерковнославянский (Старославянский)ЧеркесскийЧерокиЧеченскийЧешскийЧувашскийШайенскогоШведскийШорскийШумерскийЭвенкийскийЭльзасскийЭрзянскийЭсперантоЭстонскийЮпийскийЯкутскийЯпонский

Все языкиРусскийАнглийскийИспанский────────АймараАйнский языкАлбанскийАлтайскийАрабскийАрмянскийАфрикаансБаскскийБашкирскийБелорусскийБолгарскийВенгерскийВепсскийВодскийВьетнамскийГаитянскийГалисийскийГреческийГрузинскийДатскийДревнерусский языкИвритИдишИжорскийИнгушскийИндонезийскийИрландскийИсландскийИтальянскийЙорубаКазахскийКарачаевскийКаталанскийКвеньяКечуаКитайскийКлингонскийКорейскийКрымскотатарскийКумыкскийКурдскийКхмерскийЛатинскийЛатышскийЛингалаЛитовскийЛожбанМайяМакедонскийМалайскийМальтийскийМаориМарийскийМокшанскийМонгольскийНемецкийНидерландскийНорвежскийОсетинскийПалиПапьяментоПенджабскийПерсидскийПольскийПортугальскийПуштуРумынский, МолдавскийСербскийСловацкийСловенскийСуахилиТагальскийТаджикскийТайскийТамильскийТатарскийТурецкийТуркменскийУдмуртскийУзбекскийУйгурскийУкраинскийУрдуУрумскийФарерскийФинскийФранцузскийХиндиХорватскийЦерковнославянский (Старославянский)ЧаморроЧерокиЧеченскийЧешскийЧувашскийШведскийШорскийЭвенкийскийЭльзасскийЭрзянскийЭсперантоЭстонскийЯкутскийЯпонский

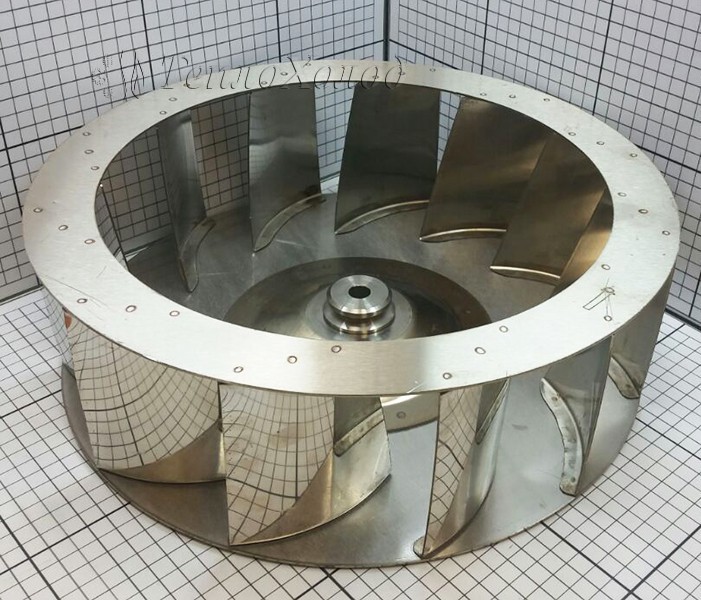

Колеса центробежного вентилятора, колеса, крыльчатка, вентилятор, вентилятор типа «Сирокко», колесо вентилятора, колесо воздуходувки

*** Для получения дополнительной информации, пожалуйста, посетите в

http://www. camyork.com.tw/en_pdc00.htm

camyork.com.tw/en_pdc00.htm

Описание: Центробежный вентилятор колеса / Крыльчатки

Характеристики:

1. Размер: диаметр в 3 — 40 «

2. Тип: Двойной впуск, одностороннего всасывания. тип прокладки, тип TABLOCK.

3. Материал: алюминий, сталь, нержавеющая сталь SUS304, SUS316, и оцинкованной стали

4. Скорость вращения двигателя: 800-3600 оборотов в минуту

5. Вентилятор оборот колеса Направление вращения: CW (по часовой стрелке), против часовой стрелки (против часовой стрелки)

Характеристики:

В основном применяются на оборудовании воздуходувки, вентиляции и кондиционирования, духовка, упаковочная машина, кухонная вытяжка, выпечка машина,

воздушный душ, котлы для всасывания воздуха и разгрузки.

************************************************** *******************

Обзор веб-сайт Cam-Йорк:

http://www.camyork.com.tw/en_pdc00. htm

htm

************************************************** *******************

Cam York продукты: вентилятор, центробежный вентилятор, AC вентилятор, DC вентилятор, сирокко вентилятор, вентилятор вентилятор, промышленный вентилятор, портативный вентилятор, нагнетатель воздуха, дымоудаления, вентилятор охлаждения, радиальный вентилятор, сменный вентилятор, вентилятор, промышленный вентилятор, БОЕ, вентилятор Whee, рабочее колесо, вентиляторы, мульти-лопастной крыльчатки, планочный рабочее колесо, TABLOCK рабочее колесо, назад рабочее колесо, переднее колесо вентилятора, турбо колесо вентилятора, турбовоздуходувка, вентилятор поперечного потока, переток вентилятор, крест ротора вентилятора.

************************************************** *******************

Cam-Йорк применение вентилятора: маленький котел кухонная вытяжка, выпечка машина, упаковочная машина, воздушный душ, увлажнитель воздуха, осушитель воздуха, системы вентиляции и кондиционирования воздуха для всасывания и разгрузки, надувные промышленности, игрушек замок, чистой комнате . .. и т.д..

.. и т.д..

Центробежное рабочее колесо – обзор

4 РЕЗУЛЬТАТЫ

Параллельный код XFLOS был применен к исследовательскому статору осевой турбины и к центробежному рабочему колесу для промышленного применения. Расчетные сетки имеют топологию I-типа и показаны на рисунке 2. Количество узлов сетки составляет 76×41×82 для статора и 73×73×50 для рабочего колеса в направлениях ξ, η и ζ соответственно. .

Рисунок 2. Расчетные сетки для осевого статора и центробежного рабочего колеса.

Код был запущен на мейнфрейме Cray T3E с MPI FORTRAN, а время выполнения отслеживалось инструментом анализа производительности Cray MPP Apprentice.На рис. 3а показана средняя невязка (среднее значение невязок для пяти уравнений среднего потока) для циклов статора без и с субитеративным повторным соединением системы. При 8 процессорах замедление скорости сходимости оказывается небольшим, а однопроцессорная сходимость может быть полностью восстановлена за 2 и 3 прохода ζ-системы с 8 и 16 процессорами соответственно.

Рисунок 3. История сходимости статора (а) и рабочего колеса (б)

Влияние разделения доменов и повторного соединения на скорость сходимости центробежного рабочего колеса показано на рисунке 3b.Опять же, замедление скорости сходимости невелико при использовании 8 процессоров. Однопроцессорная сходимость может быть полностью восстановлена за 2 прохода ζ-системы как с 8, так и с 16 процессорами.

Подитеративное пересоединение оператора L ζ эффективно восстанавливает сходимость однопроцессорных систем. Однако привлекательность подитераций тесно зависит от требуемого дополнительного вычислительного времени и времени MPI. В частности, время MPI имеет большое значение из-за большого количества относительно небольших пакетов данных, подлежащих обмену во время подитераций.На самом деле коэффициенты системы L ζ не меняются во время прогонки, и система решается путем запуска всех прогонок на каждом η-постоянном слое перед переходом к следующему. Коэффициенты можно удобно хранить в двумерном массиве, но заманчивое решение на интерфейсах и рядом с ними заменяется один раз за развертку на каждом слое. Значительное сокращение времени MPI и повышение эффективности были достигнуты за счет более гибкого решения системы L ζ , которое может выполняться на переменном числе «idn» η-слоев одновременно.Количество и размер пакетов, подлежащих обмену, соответственно делятся и умножаются на idn, а коэффициенты для всех idn слоев должны храниться одновременно в большем трехмерном массиве, добавленное измерение которого можно настраивать как параметр . Однако возникающее в результате увеличение объема памяти кода не должно быть проблемой при многопроцессорных вычислениях, поскольку объем оперативной памяти, доступной каждому ЦП, значительно превышает потребности XFLOS. В качестве примера в Таблице 1 приведен объем памяти кода для полной сетки центробежного рабочего колеса.Обратите внимание, что при параллельных вычислениях минимально допустимый размер по размаху значительно уменьшается.

Коэффициенты можно удобно хранить в двумерном массиве, но заманчивое решение на интерфейсах и рядом с ними заменяется один раз за развертку на каждом слое. Значительное сокращение времени MPI и повышение эффективности были достигнуты за счет более гибкого решения системы L ζ , которое может выполняться на переменном числе «idn» η-слоев одновременно.Количество и размер пакетов, подлежащих обмену, соответственно делятся и умножаются на idn, а коэффициенты для всех idn слоев должны храниться одновременно в большем трехмерном массиве, добавленное измерение которого можно настраивать как параметр . Однако возникающее в результате увеличение объема памяти кода не должно быть проблемой при многопроцессорных вычислениях, поскольку объем оперативной памяти, доступной каждому ЦП, значительно превышает потребности XFLOS. В качестве примера в Таблице 1 приведен объем памяти кода для полной сетки центробежного рабочего колеса.Обратите внимание, что при параллельных вычислениях минимально допустимый размер по размаху значительно уменьшается.

Таблица 1. Размер памяти XFLOS для 73 × 73 × 50 узлов сетки (MB на альфа-рабочей станции)

| IDN | 1 | 8 | 8 | 93 | 73 | |||

|---|---|---|---|---|---|---|---|---|

| Размер памяти | 61,9 | 65,2 | 72,2 | 95,5 |

Из рис. , с 8 и 16 процессорами.Как и ожидалось, при фиксированном idn время MPI изменяется линейно в зависимости от количества разверток. При фиксированном количестве разверток уменьшенное количество обменов данными приводит к экономии времени MPI до 47%. Однако это не обязательно приводит к полной экономии процессорного времени, как показано на рис. 7с для статора с 8 процессорами, а также на рис. 6с и 5с, хотя и менее очевидно. Для тестов, показанных на рис. 7, был проведен подробный анализ процессорного времени отдельных подпрограмм. Увеличение idn обычно приводит к уменьшению времени MPI, но также изменяет время, затрачиваемое на сборку и решение ζ-системы, вероятно, из-за эффектов кэширования и/или шага из-за увеличения размера массивов коэффициентов.

Увеличение idn обычно приводит к уменьшению времени MPI, но также изменяет время, затрачиваемое на сборку и решение ζ-системы, вероятно, из-за эффектов кэширования и/или шага из-за увеличения размера массивов коэффициентов.

В таблицах 2 и 3 сравнивается ускорение при фиксированном количестве итераций для рабочего колеса и статора соответственно для различных вариантов выбора параметра idn. При одном проходе эффективность статора больше, чем у 8- и 16-процессорных процессоров, а эффективность крыльчатки составляет около 0,93 из-за очень малого размаха (всего 3 слоя узлов) блоков. Изменение ускорения в зависимости от idn отражает изменение времени ЦП, показанное на рисунках 4–7.Увеличение idn до максимально допустимого увеличило быстродействие на 3,4 % для статора с 16 процессорами и 3 развертками и на 4,7 % для импеллера с 16 процессорами и 2 развертками.

Таблица 2. Ускоренные для статора после 700 раз шагов

03

03Таблица 3 .Ускорение для рабочего колеса после 1000 раз шагов

| IDN | 1 | 4 | 8 | 23 | 23 | 69 | |||

|---|---|---|---|---|---|---|---|---|---|

| 8 Procs, 1 Sweep | 8.54 | — | — | — | — | — | — | ||

| 799 | — | — | 8. 22 22 | 8.24 | 8.21 | ||||

| 16 Procs, 1 Sweep | 14.81 | — | — | — | — | ||||

| 16 процедур, 2 прохода | 13.49 | 13.85 | 13.85 | 13.97 | 13.97 | 14.97 | 14.03 | 14.12 | 14.12 |

Рис. 4. Время процессора для центробежного рабочего колеса с 16 процессорами (A, B: MPI / NON MPI, C: Total)

Рис. 5. Время ЦП для центробежного рабочего колеса с 8 процессорами (a,b: MPI/не-MPI, c: всего)

Рис. 6. Время ЦП для осевого статора с 16 процессорами (a,b: MPI/не-MPI) MPI, c: всего)

Рис. 7. Время процессора для осевого статора с 8 процессорами (a,b: MPI/не-MPI, c: всего)

Однако с точки зрения приложения это более значимо сравнить эффективность при фиксированном конечном остаточном уровне (т.е. при том же качестве решения), чтобы учесть также алгоритмическую эффективность, то есть снижение скорости сходимости, вызванное декомпозицией области. В таблицах 4 и 5 сравниваются КПД крыльчатки и статора соответственно, а также необходимое количество временных шагов для достижения предварительно фиксированного остаточного уровня. Для сравнения, статор и крыльчатка требуют 560 и 590 тактов соответственно с 1 процессором.

В таблицах 4 и 5 сравниваются КПД крыльчатки и статора соответственно, а также необходимое количество временных шагов для достижения предварительно фиксированного остаточного уровня. Для сравнения, статор и крыльчатка требуют 560 и 590 тактов соответственно с 1 процессором.

Таблица 4. Ускорение для статора на 1 · 10 — 5 средний остаточный уровень (560 раз шагов с 1 процессором)

| IDN | Time-Steps | 1 | 5 | 10 | 20 | 41 | |||

|---|---|---|---|---|---|---|---|---|---|

| 8 процедур, 1 развертка | 580 | 8.72 | — | — | — | — | — | ||

| 8 Procs, 2 Sweats | 550 | 80 | — | — | — | — | |||

| 16 Procs, 1 Sweep | 690 | 13.35 | 13.35 | — | — | — | — | — | |

| 16 procs, 2 Sweats | 580 | 14. 53 53 | 14.29 | 14.44 | 14,67 | 14.72 | |||

| 16Procs, 360 | 560 | 13.92 | 13.92 | 13.98 | 13.92 | 13.92 | 14.19 | 14.39 |

Таблица 5. Ускорение для рабочего колеса в 0,25.10 — 3 Уровень (590 раз шагов с 1 процессором)

| 1 | 4 | 8 | 8 | 23 | 69 | | ||

|---|---|---|---|---|---|---|---|---|

| 8 Procs, 1 Sweep | 630 | 8.00 | — | — | — | — | — | |

| 590 | 7.99 | — | 8.22 | 8.24 | 8.21 | |||

| 16 Procs, 1 Sweep | 970 | 901 | 9. 01 01 | — | — | — | — | |

| 16 Procs, 2 Sweats | 630 | 12.63 | 12.97 | 13.08 | 13.14 | 13.22 |

Таблица 4 ясно показывает существование компромисса между уменьшенным числом временных шагов для сходимости и увеличением вычислительных затрат на временной шаг по мере увеличения числа разверток. И при 8, и при 16 процессорах полностью восстанавливать однопроцессорную скорость сходимости неудобно, а наибольшее ускорение наблюдается при 1 и 2 развертках соответственно. Увеличение idn улучшает ускорение точно в той же степени, что и в таблице 2. Аналогичные комментарии можно сделать для крыльчатки (см. таблицу 5).При 8 процессорах неудобно применять 2 развертки, если только idn не установлен больше единицы. Сильное снижение скорости сходимости при 16 процессорах и 1 развертке требует на 54 % больше временных шагов для достижения фиксированного уровня невязки и приводит к очень плохому ускорению. Тем не менее, ситуацию можно значительно улучшить, выполнив повторную итерацию с окончательным коэффициентом ускорения 13,22.

Тем не менее, ситуацию можно значительно улучшить, выполнив повторную итерацию с окончательным коэффициентом ускорения 13,22.

Типы конструкций центробежных рабочих колес и их применение

Типы крыльчаток Типы крыльчаток в центробежных насосах различаются по конструкции в зависимости от перекачиваемой жидкости, от низкого или высокого давления, а также от того, является ли устройство самовсасывающим или предназначенным для работы с увлеченным газом.

При выборе необходимо соблюдать осторожность, чтобы обеспечить правильный баланс между желаемым результатом процесса и периодами технического обслуживания, обеспечивая при этом максимальную эффективность процесса.

Области примененияСуществует 10 типов крыльчаток, каждый из которых имеет свои преимущества и недостатки в зависимости от области применения.

Как правило, чем ближе друг к другу расположены радиальные лопасти, тем жестче допуски и более закрытая конструкция рабочего колеса, тем выше эффективность и ниже пропускная способность твердых частиц из-за ограничений свободного прохода.

Ниже приведен список 10 различных типов, их преимущества и типы жидкостей, с которыми они могут использоваться:

Типы рабочих колес и схема потока Закрытые или закрытые (центробежные, многоступенчатые и первая ступень насосов с боковым каналом )Предназначен для чистых жидкостей с мелкими частицами, это конструкция с наивысшей эффективностью благодаря малым зазорам относительно внутреннего корпуса, а также между лопастями рабочего колеса.

Способность работать с твердыми телами определяется пространством между передним и задним каналами в рабочем колесе, которое для небольших устройств может измеряться в микронах.

Жидкость всасывается в проушину рабочего колеса (в центре) перед тем, как центробежные силы направляют жидкость через лопасти, затем направляются в сторону корпуса насоса и выбрасываются через выпускное отверстие.

Эта конструкция, используемая преимущественно в насосах с разъемным корпусом, позволяет насосу одновременно всасывать жидкость через обе стороны лопасти рабочего колеса.

Обычно используется для чистых жидкостей, без твердых частиц, при высоких расходах и относительно низком напоре, с двойным спиральным корпусом, питающим обе стороны одновременно.Это устройство обеспечивает максимально возможный расход в одном корпусе.

Гибкий (конструкции с гибким рабочим колесом)Эта конструкция состоит из изогнутых резиновых лопастей, которые остаются в контакте с корпусом насоса, обеспечивая самовсасывание агрегата. Разработанный для работы с чистыми, вязкими и твердыми жидкостями, твердые частицы помещаются между лезвиями, что означает, что устройство может обрабатывать взвешенные твердые частицы, такие как кусочки фруктов диаметром до 25 мм.

Конструкция с низким сдвигом, скорость вращения менее 1400 об/мин из-за того, что рабочее колесо касается корпуса.

Открытый В этой конструкции видны только лопасти, что позволяет устройству работать с крупными твердыми частицами и легко очищается. Он имеет более низкую эффективность, чем другие типы, из-за большой площади свободного прохода. Эта конструкция не позволяет создавать высокое давление из-за отсутствия боковых стенок, но может вмещать крупные твердые частицы.

Он имеет более низкую эффективность, чем другие типы, из-за большой площади свободного прохода. Эта конструкция не позволяет создавать высокое давление из-за отсутствия боковых стенок, но может вмещать крупные твердые частицы.

Широкие каналы этой формы позволяют перекачивать крупные твердые частицы без засорения.Разработаны для большой производительности и низкого давления для обработки сточных вод или в агрессивных технологических процессах, используемых в промышленности.

Его внешний вид похож на синусоидальную звуковую волну, которая отличается от любой другой конструкции. Он предназначен для зачерпывания кусков, аккуратно перемещая их к выпускному отверстию, со скребком на выпускном отверстии, предотвращающим рециркуляцию жидкости в головке насоса. Скребок движется внутрь и наружу вместе с волнообразной формой крыльчатки.

Крыльчатка не имеет наконечника, в отличие от насосов других конструкций с низким усилием сдвига, что означает, что она может перекачивать мягкие или склонные к повреждениям продукты без поломки, например, кусочки фруктов, поскольку они не проходят через крыльчатку.

Vortex (погружные, технологические насосы)Традиционно жидкость проходит через рабочее колесо, а затем выбрасывается в радиальном направлении к выпускному отверстию корпуса, однако эта версия создает вихрь внутри корпуса, что позволяет проходить волокнистым материалам или твердым частицам, которые часто не попадают соприкасаться с ним.Только небольшой процент частиц контактирует с вращающейся частью, и такая конструкция также называется незасоряющейся.

Преимущественно используется для приложений с низким напором, он может быть утоплен в корпусе насоса, чтобы обеспечить больший проход взвешенных твердых частиц без контакта с перекачиваемыми твердыми частицами.

В этой конструкции поток направляется по диагонали. Из-за сильных вертикальных течений при погружении в резервуар предотвращает оседание на дно.

Из-за сильных вертикальных течений при погружении в резервуар предотвращает оседание на дно.

Рабочие колеса резака могут быть различной конструкции в зависимости от того, является ли агрегат резаком или измельчителем.

Конструкции измельчителя могут иметь крыльчатку из карбида вольфрама, вращающуюся вместе с диффузорной пластиной и измельчителем, измельчающим твердые частицы. Модели также могут иметь мешалку, установленную на удлиненном валу двигателя, расположенном под крыльчаткой, которая действует как мешалка, обеспечивая измельчение вещества на всасывании насоса и его перемещение через насос.

Примером такой модели является серия Tsurumi C.

Режущие конструкции содержат многолопастное рабочее колесо с режущим механизмом, работающим против неподвижного режущего кольца, и вращающийся нож.

Это позволяет устройству создавать более высокое давление, чем насос для перекачки твердых частиц, используя трубопровод меньшего размера, что делает его идеальным в ситуациях, когда требуется высокое давление, а размер трубопровода должен быть как можно меньше, например, в длинных нагнетательных линиях или в канализации. насосное применение, когда дополнительная ванная комната может быть добавлена в собственность в подвале.

насосное применение, когда дополнительная ванная комната может быть добавлена в собственность в подвале.

Это несколько радиальных насосов форма позволяет устройству работать с захваченным газом, плотно прилегая между всасывающим и нагнетательным кожухом для поддержания эффективности.

Неспособный работать с твердыми частицами, он разделяет газ и воздух, что позволяет перекачивать оба вещества без блокировки паров, что делает его самовсасывающим.

1. Засорение

Там, где расход и давление перекачиваемой жидкости скапливаются внутри обсадной колонны, что приводит к уменьшению зазоров и эффективности насоса.

2. Химическая атака

Химическая атака

Если жидкости или химические вещества, несовместимые с материалом насоса, приводят к коррозии и выходу из строя деталей.

3. Кавитация

Отсутствие давления всасывания может привести к образованию пузырьков внутри всасывания, которые схлопываются, а затем взрываются на поверхности рабочего колеса, разрушая большие площади и быстро приводя к выходу из строя.

4. Дисбаланс

На этапе производства все рабочие колеса балансируются. Если они не сбалансированы, это приводит к неравным радиальным силам и связанному с этим ускоренному износу компонентов из-за сильной вибрации. Это напрямую влияет на срок службы механического уплотнения и подшипников, что приводит к преждевременному выходу насоса из строя.

5. Гидравлический удар

Гидравлический удар представляет собой внезапную остановку жидкости, в результате чего инерция, присутствующая в жидкости, меняет направление потока, быстро перемещается вперед и назад, создавая вибрацию. Это может привести к растрескиванию рабочих колес и корпусов под действием действующих сил.

Это может привести к растрескиванию рабочих колес и корпусов под действием действующих сил.

6. Незакрепленные

Крыльчатки могут расшататься при вибрации внутри устройства. Следовательно, это приводит к тому, что деталь соприкасается с компенсационными кольцами или корпусом насоса на скорости, что приводит к разрушению агрегата.

7. Резонанс

При установке приводов с регулируемой скоростью можно предположить, что насос может работать при любой частоте вращения.Некоторые обороты могут создавать резонанс в деталях насоса, что приводит к вибрации.

8. Загрязнение

Загрязнение может уменьшить свободный путь жидкости, снижая эффективность. Если насосы простояли в течение некоторого времени, могут появиться наросты не только внутри насоса, но и во всасывающем трубопроводе в морской среде, известном как биоохота.

Это может привести к кавитации внутри блоков. Если выбраны конструкции с закрытыми рабочими колесами, которые затем сталкиваются с твердыми частицами, они могут засорить внутренний канал.

Некоторые жидкости, содержащие растворенные твердые вещества, которые отделяются после остановки жидкости или при высыхании, например, используемые в скрубберах, могут привести к кальцификации/образованию известкового налета , а также к снижению эффективности.

9. Турбулентный поток

Когда поток турбулентный, а не ламинарный, это может вызвать разделение перекачиваемой жидкости, но также создает идеальные условия для возникновения кавитации.

10. Избыточное давление

Высокое давление на входе может привести к тому, что рабочие колеса прижмутся к компенсационным кольцам или корпусам ступеней, что резко сократит срок службы.

Крыльчатки подвергаются обрезке, чтобы насосы могли выполнять определенные функции. Обычно агрегаты изготавливаются с полноразмерными крыльчатками, а при использовании с инвертором скорость вращения можно уменьшить, чтобы уменьшить расход и давление для достижения требуемой рабочей точки. За счет полного диаметра крыльчатки зазоры между вращающейся частью и корпусом остаются небольшими, сохраняя эффективность.

Обрезка крыльчаток — это еще один способ приведения насоса в соответствие с рабочей точкой, однако чем больше удаляется материала, тем больше внутренних допусков создается внутри корпуса, что снижает эффективность.

Скорость вращения и диаметр вращающейся части используются в качестве предикторов производительности и известны как законы подобия.

Законы подобия насосов представляют собой набор формул, которые можно использовать для определения производительности агрегата при таких изменениях, как скорость или диаметр рабочего колеса, производимого потока и давления. с высокой степенью точности.

с высокой степенью точности.

Существует 3 закона подобия:

При изменении скорости вала или диаметра крыльчатки расход будет изменяться на ту же величину. Если скорость насоса уменьшить на 20 %, расход при том же напоре также уменьшится на 20 %.

2) Создаваемое давление пропорционально квадрату скорости вала или диаметра крыльчаткиПри изменении диаметра крыльчатки или скорости вала изменение давления пропорционально квадрату изменения скорости вала или диаметра крыльчатки.Если скорость вала увеличится на 10%, то давление при том же расходе увеличится на 21%

3) Мощность пропорциональна кубу скорости вала или диаметру рабочего колеса Если скорость вала увеличится на 10%, то из-за того, что мощность пропорциональна кубу частоты вращения вала, давление увеличится на 33,3%.

Износные кольца располагаются по обеим сторонам крыльчатки, выступая в качестве запасных частей, предотвращающих износ корпуса и поддерживающих эффективность внутри корпуса. Удвоение зазоров компенсационных колец может привести к увеличению кавитационного запаса на целых 50 %.

Удвоение зазоров компенсационных колец может привести к увеличению кавитационного запаса на целых 50 %.

Руководство по центробежным рабочим колесам

Руководство по центробежным рабочим колесам

Крыльчатки центробежных насосов бывают разных форм и размеров, каждая из которых имеет свое применение и преимущества. Есть два аспекта крыльчатки, независимо от типа, о которых стоит помнить:

Диаметр рабочего колеса:Диаметр центробежного рабочего колеса напрямую связан с напором, который может создать насос.Чем больше диаметр, тем больше скорость жидкости. Это потому, что он покидает рабочее колесо и тем выше напор.

Глубина лопаток: Логически следует, что малая глубина лопасти будет производить меньший поток, чем крыльчатка с более глубокой лопастью. Рассмотрим объем рабочего колеса диаметром 20 см с лопастями глубиной 1 см. Объем рабочего колеса (pi x r 2 x h) составляет 314 см 2 за вычетом объема лопастей рабочего колеса (скажем, 10%) = прибл. 280 см 2 (0,28 л) на оборот. Если удвоить глубину лопасти до 2 см, то объем удвоится до 560 см 2 (0,56 л) за один оборот. Конечно, это предполагает, что насос на 100% эффективен, чего никогда не будет из-за внутренней турбулентности жидкости и проскальзывания по рабочему колесу и корпусу, но это показывает, как глубина лопасти будет пропорционально характерна для потока, который он может создать.

280 см 2 (0,28 л) на оборот. Если удвоить глубину лопасти до 2 см, то объем удвоится до 560 см 2 (0,56 л) за один оборот. Конечно, это предполагает, что насос на 100% эффективен, чего никогда не будет из-за внутренней турбулентности жидкости и проскальзывания по рабочему колесу и корпусу, но это показывает, как глубина лопасти будет пропорционально характерна для потока, который он может создать.

Закрытая крыльчатка является наиболее эффективной формой и идеально подходит для работы с чистыми жидкостями с низкой вязкостью.Состоит из двух пластин (известных как кожухи) по обе стороны от лопастей рабочего колеса и выступа, простирающегося от переднего кожуха до всасывания насоса для направления жидкости в отверстие рабочего колеса. Это будет жесткий допуск и может даже иметь изнашиваемую пластину, чтобы предотвратить утечку как можно меньшего количества жидкости из отверстия рабочего колеса.

, как следует из названия, имеют только задний кожух для обеспечения стабильности и прочности, их можно рассматривать как нечто среднее с точки зрения требований к эффективности и кавитационному запасу, но они очень полезны при работе с жидкостями с большим количеством твердых частиц или немного более высокая вязкость.

Открытое рабочее колесо Отличается отсутствием заднего кожуха (или его отсутствием в некоторых случаях). Это самая слабая форма рабочего колеса с точки зрения механической прочности, но она лучше всего подходит для работы с твердыми частицами. Открытые рабочие колеса представляют собой наименее эффективную форму рабочего колеса, требующую большего NPSH при использовании в насосе. Обычно используется в небольших недорогих насосах, поскольку эффективность менее важна из-за низкой мощности, необходимой для насоса.

Обычно используется в небольших недорогих насосах, поскольку эффективность менее важна из-за низкой мощности, необходимой для насоса.Это не исчерпывающий список, но он предназначен для общего ознакомления с рабочими колесами большинства центробежных насосов.Для получения дополнительной информации или конкретного предложения свяжитесь с нами по телефону 01425 627700 или напишите нам по адресу [email protected]

Найдите нас в социальных сетях

Мы регулярно обновляем нашу страницу LinkedIn статьями и новостями, так что подпишитесь на нас, чтобы быть в курсе. Если вы хотите прочитать больше наших статей, посетите наш блог и страницу новостей, где наш собственный технический консультант Тони опубликовал свои технические брифинги.

Рабочие колеса насосов Scot для продажи в Интернете | Сменные рабочие колеса для насосов Scot | Рабочие колеса центробежных насосов на продажу

Рабочие колеса насосов Scot для продажи через Интернет

Сменные рабочие колеса и принадлежности

Типы крыльчаток:

Материалы рабочего колеса:

- Чугун

- Чугунная бронза

- Нержавеющая сталь

- Бронза

Нужна помощь в выборе подходящей сменной крыльчатки для насоса Scot? Мы здесь, чтобы помочь! Мы также предлагаем огромный выбор запасных частей Scot Pump для всех моделей.

ЗАПРОСИТЬ ПОМОЩЬ СВЯЖИТЕСЬ С НАМИ СЕГОДНЯ

Общие сведения о типах крыльчаток

Открытое рабочее колесо состоит только из лопастей, прикрепленных к ступице. Это наименее эффективное рабочее колесо, но они лучше всего подходят для приложений, где рабочее колесо нуждается в очистке или существует вероятность его засорения. Полуоткрытая крыльчатка содержит круглую пластину, прикрепленную к одной стороне лопастей. Закрытая крыльчатка (также известная как закрытая крыльчатка) имеет круглую пластину, прикрепленную к каждой стороне лопастей.

Пространства между лопатками рабочего колеса называются каналами. От пяти до десяти каналов обеспечивают максимальную эффективность, когда в жидкости нет твердых частиц. Когда жидкость содержит частицы, например сточные воды, лучше всего работают от одного до трех каналов.

О рабочих колесах центробежных насосов

Рабочее колесо является центром центробежного насоса. Он соединен с валом двигателя, который заставляет его вращаться и создавать скорость в жидкости, в которую он погружен. Когда жидкость вращается, она течет наружу радиально из-за центробежной силы, создаваемой крыльчаткой.

Когда жидкость вращается, она течет наружу радиально из-за центробежной силы, создаваемой крыльчаткой.

При этом в месте засасывания воды создается отрицательное давление. Вместе с корпусом насоса (улитка) рабочее колесо создает частичный вакуум/низкое давление, и при поддержании этого давления перемещает жидкость по системе .

Рабочее колесо — это то, что определяет общую производительность центробежного насоса, включая расход, внутреннее давление и производительность по твердым веществам. Поддерживайте рабочее колесо центробежного насоса в отличном состоянии для обеспечения оптимальной эффективности.

Если вам нужна помощь в поиске подходящего сменного рабочего колеса для насоса Scot, мы будем рады помочь.

Свяжитесь с нами онлайн для получения дополнительной информации о рабочих колесах Scot Pump.

Аэродинамическая конструкция одноступенчатого центробежного компрессора

В этом видео мы покажем конструкцию аэродинамического центробежного компрессора. Приложение представляет собой так называемый «высокоскоростной турбовентилятор», используемый для аэрации сточных вод.

Приложение представляет собой так называемый «высокоскоростной турбовентилятор», используемый для аэрации сточных вод.

Сначала мы создаем новый проект, выбрав модуль дизайна Compressor.

В окне «Общие настройки» Указываем расчетную точку компрессора.CFturbo стремится достичь наилучшей точки эффективности (BEP) для проектной точки. Расчетная точка или рабочая точка определяется массовым расходом, перепадом полного давления или коэффициентом полного давления, а также скоростью вращения. В данном случае жидкостью является Воздух при температуре 20 градусов Цельсия.

Помимо модели идеального газа, доступны различные модели реального газа, такие как Пенг-Робинсон или Редлих-Квонг. Неотъемлемой частью программного обеспечения CFturbo является база данных CoolProp, содержащая свойства различных газов, жидкостей и смесей.

В дополнение к рабочей точке должны быть определены граничные условия на входе – давление на входе и температура на входе. Вы увидите конкретную скорость и общий тип машины в правой части окна.

Затем мы добавляем новый компонент, выбрав вариант радиального рабочего колеса со смешанным потоком. В этом примере мы создадим одноступенчатый радиальный компрессор без кожуха.

В окне настройки основных размеров рабочего колеса необходимо установить зазор между кромкой лопатки и корпусом.И мы должны решить, хотим ли мы использовать «разделительные лезвия».

В разделе параметров мы можем выбрать эмпирическую функцию для расчета основных размеров рабочего колеса с самого начала. В этом примере мы используем корреляции для коэффициента работы, отношения диаметров и меридионального замедления. Также требуется оценка эффективности.

Эмпирические корреляции в CFturbo взяты из учебников и научных статей или основаны на наших данных. Большинство из них доступны и настраиваются пользователем.Это дает уникальную возможность настраивать код для собственных приложений и сохранять конфиденциальную информацию.

Наше программное обеспечение предоставит предложение по основным размерам, таким как диаметр вала, диаметр всасывания, диаметр рабочего колеса и ширина на выходе. В правой части окна мы можем видеть основные физические значения, первоначальный эскиз меридионального вида, рабочее колесо на диаграмме Кордье и начальный набор треугольников скоростей.

В правой части окна мы можем видеть основные физические значения, первоначальный эскиз меридионального вида, рабочее колесо на диаграмме Кордье и начальный набор треугольников скоростей.

Пользователь может изменить все геометрические значения вручную.Это доступная опция на каждом этапе проектирования CFturbo.

В окне расчета меридионального контура можно изменить контуры ступицы и бандажа, а также изменить положение передней и задней кромок.

В правой части окна находится предварительный просмотр 3D-CAD и диаграмма прогрессии площади меридионального канала потока. Другими вариантами поддержки пользователя, формирующего меридиональный контур рабочего колеса, являются, среди прочего, «статический момент» и «кривизна».

Как показано здесь, мы регулируем передние кромки основного лезвия и разделительного лезвия. Проекции кромки лезвия могут быть прямыми линиями или сплайнами Безье. Существует высокая гибкость изменения формы ступицы и кожуха путем интерактивного перемещения точек Безье. И мы можем установить осевую длину рабочего колеса. Все точки Безье можно изменить в числовом виде, изменив числа во всплывающем окне.

И мы можем установить осевую длину рабочего колеса. Все точки Безье можно изменить в числовом виде, изменив числа во всплывающем окне.

После модификации ступицы и кожуха по отдельности каждая геометрическая модификация показана непосредственно на схемах.В CFturbo доступен дополнительный метод проектирования, в котором вы можете управлять средней частью меридионального контура вместо ступицы и кожуха.

Теперь мы создаем твердые тела ступицы. Например, мы можем разделить кривые или преобразовать их в сплайны Безье. Точки Безье можно добавлять или удалять без ограничений. В демонстрационных целях здесь мы создаем простую модель контура ступицы. Этот инструмент очень гибок для моделирования объемных частей геометрии. Описание контуров ступицы и кожуха может быть частью конструкции вторичного пути потока, если это применимо.

Позже твердые тела ступицы и лопасти можно экспортировать непосредственно в любую CAD-систему или инструмент построения сетки для структурного или теплового анализа.

Следующий этап проектирования рабочего колеса касается характеристик лопастей. Он в основном включает расчет углов лопастей на передней и задней кромках основных лопастей и лопастей делителя. Несколько вариантов корреляции коэффициента скольжения поддерживают этот шаг проектирования.

Сначала задаем количество лопастей и количество пролетов. Затем мы выбираем тип блейда для нашего приложения.В большинстве случаев этот выбор определяется методом изготовления рабочего колеса. Затем мы первоначально определяем толщину лопасти на передней и задней кромках. С помощью этой корреляции и коэффициента скольжения

мы можем рассчитать угол наклона лопасти на каждом пролете.

В правой части окна мы видим слева направо: треугольники скоростей, две таблицы со всеми составляющими скорости и значениями углов лопастей на передней и задней кромках, меридиональный эскиз и диаграмму, поясняющую расчет коэффициента скольжения.

Для лопасти «Meanline design» CFturbo предлагает различные возможности для создания основной формы лопасти. В основном речь идет о расчете кривизны лопасти на каждом пролете между передней и задней кромками. Поскольку этот пример должен быть разработан с линейчатыми поверхностями, которые предпочтительны для фрезерования по бокам, нам нужно работать только с двумя пролетами: ступицей и бандажом. Для линейчатой поверхности будет линейная интерполяция между ступицей и кожухом.

В основном речь идет о расчете кривизны лопасти на каждом пролете между передней и задней кромками. Поскольку этот пример должен быть разработан с линейчатыми поверхностями, которые предпочтительны для фрезерования по бокам, нам нужно работать только с двумя пролетами: ступицей и бандажом. Для линейчатой поверхности будет линейная интерполяция между ступицей и кожухом.

На этом этапе проектирования углы передней и задней кромок фиксируются.Существуют графические и численные возможности для изменения угла охвата лопасти, что оказывает сильное влияние на распределение угла лопасти. Кроме того, существуют графические и числовые параметры для настройки кривизны различных пролетов. Кривые Безье можно изменить, перетащив их или написав числа в полях точек Безье.

В правой части окна есть параметры для настройки различных диаграмм и геометрических видов для оценки конструкции лезвия. Расчеты от лопасти к лопасти и расчеты поверхности лопасти основаны на методологии Станица-Приана. Среди прочего, мы можем выбрать оценки числа Маха, абсолютных и относительных скоростей, давления, закрутки и нагрузки на лопасти. Трехмерное изображение лезвия в режиме реального времени напрямую показывает изменения в трехмерной САПР.

Среди прочего, мы можем выбрать оценки числа Маха, абсолютных и относительных скоростей, давления, закрутки и нагрузки на лопасти. Трехмерное изображение лезвия в режиме реального времени напрямую показывает изменения в трехмерной САПР.

Как правило, пользователь может выбирать между прямым бета-распределением, м-тета-конформным отображением или обратным расчетом нагрузки на лопатки для центробежных компрессоров.

Следующий этап проектирования, «Проектирование профиля лезвия», в основном определяет распределение толщины лезвия.Для этого в CFturbo предусмотрена высокая гибкость. У пользователя есть варианты линейных форм произвольной формы. Сторона всасывания и сторона нагнетания лопаток могут быть выполнены симметричными или несимметричными. При необходимости вы можете работать с разными профилями на каждом пролете.

Для требований высокой производительности или высокой эффективности пользователь может импортировать предопределенные профили, такие как NACA, или свои собственные данные на основе точек.

В правой части окна у пользователя есть опции для просмотра расчетов от лопасти к лопасти или расчета поверхности лопасти, как на предыдущем шаге проектирования.Трехмерный вид профиля лопасти напрямую показывает модель в трехмерной САПР.

«Проектирование кромок лопаток» предназначен для моделирования и настройки передней и задней кромок. Существует четыре основных типа кромок лезвий: простые, эллипс, Безье и линейные.

В правой части окна пользователь может настроить те же параметры просмотра, что и на предыдущем шаге проектирования. Доступны площадь, прогрессия, число Маха, относительные и абсолютные скорости, завихрение, нагрузка на лопасти и т. д.3D-моделирование кромок лезвий можно увидеть в модификациях в реальном времени.

В этом примере мы использовали эллиптическую форму с отношением осей, равным трем, для конструкции передней кромки, что типично для этих типов лопастей. Если бы мы установили соотношение осей равным единице, передний край стал бы дугой, как показано здесь.

Для задней кромки мы используем простой вариант. Пользователь имеет возможность подрезать лопасть по внешнему диаметру рабочего колеса. Но для задних кромок вы также можете использовать изогнутые формы, такие как эллиптические или Безье.

Базовая конструкция крыльчатки завершена. Мы можем видеть часть модели в главном окне Meridian CFturbo.

Мы также можем показать геометрию рабочего колеса в нашем 3D-просмотрщике. После выбора крыльчатки в дереве моделей в левой части окна мы можем изменить цвет и прозрачность. При необходимости любой геометрический элемент или подэлемент можно показать или скрыть.

Вторым компонентом, который мы хотим разработать для ступени компрессора, будет радиальный диффузор без лопаток.Диффузор снижает скорость потока, чтобы снизить гидродинамические потери в последующих частях, таких как улитки, изгибы или трубы. В демонстрационных целях здесь мы проектируем простой радиальный диффузор определенного радиального удлинения. Мы выбираем общую форму «Радиальный диффузор» и численно корректируем геометрическое значение. С правой стороны мы видим эскиз секции диффузора. Кроме того, имеется вкладка «Значения», где пользователь может найти все необходимые гидродинамические и термодинамические показатели на входе и выходе из диффузора.

С правой стороны мы видим эскиз секции диффузора. Кроме того, имеется вкладка «Значения», где пользователь может найти все необходимые гидродинамические и термодинамические показатели на входе и выходе из диффузора.

Теперь модель отображается в 3D-просмотрщике.

Моделирование улиткиCFturbo является полностью параметрическим и универсальным.

На первом этапе проектирования улитки мы указываем входные данные для улитки. Гидродинамические и термодинамические числа будут автоматически переданы из вышестоящего компонента, как показано справа.

Как и на любом другом этапе проектирования, параметры геометрии впускного отверстия могут быть отрегулированы пользователем вручную.

На следующем этапе проектирования улитки мы выбираем формы поперечного сечения.Существуют различные варианты формирования завитка. Возможны симметричные и асимметричные профили, начиная от прямоугольных и заканчивая круглыми линейными сегментами и заканчивая безье и радиусными профилями. И формы поперечного сечения могут изменяться в окружном направлении.

И формы поперечного сечения могут изменяться в окружном направлении.

Здесь мы выбрали кругло-асимметричную модель со строго внешней формой.

Основой модуля расчета улитки является расчет площади спирали. Он основан на теории Пфлейдерера или Степаннова. Пользователь может выбрать подход с постоянным завихрением или с постоянной окружной скоростью.В качестве альтернативы CFturbo предлагает возможность установить прогрессию области, определенную пользователем. Вместе с нашими вариантами площади поперечного сечения это обеспечивает высокую гибкость конструкции улитки.

С правой стороны можно выбирать и настраивать диаграммы и параметры просмотра для визуальной поддержки процесса проектирования. В любой момент можно использовать 3D-просмотрщик полной модели для проверки геометрии. Следующим компонентом улитки будет выпускной диффузор.

Выпускной диффузор обычно необходим для соединения самой улитки с системой трубопроводов.Это критический компонент как по аэродинамическим, так и по аэроакустическим причинам. Улитка и ее выпускной диффузор должны идеально входить в рабочее колесо.

Улитка и ее выпускной диффузор должны идеально входить в рабочее колесо.

Мы можем изменить длину, диаметр выходного отверстия диффузора и его выходное сечение. Исходно созданный тангенциальный диффузор может быть выполнен с n центральными или с нецентрическими выходами. Помимо тангенциального направления выхода, есть варианты изготовления выпускных диффузоров радиальной или шлицевой формы. Другой тип гибкости дается опцией z-изгиба.

Водорез или язык соединяют спиральный корпус с нагнетательным диффузором. Правильный дизайн язычка также является сложной задачей из-за аэродинамических, аэроакустических и конструктивных требований, а также производственных ограничений.

В настоящее время в CFturbo существует три варианта дизайна языка: Simple, Fillet и Sharp. Здесь мы создаем скругление, заменяющее первоначальный простой дизайн водореза.

Мы можем изменить радиус и начальную позицию спирали. Здесь мы указываем радиус 1 мм.Форма водореза

будет автоматически обновлена в нашей программе 3D-просмотра в правом нижнем углу. Выше мы видим таблицу

Выше мы видим таблицу

с основными геометрическими данными, описывающими язык.

Далее мы видим полную модель с крыльчаткой, радиальным диффузором и улиткой в 3D-просмотрщике CFturbo.

Теперь мы предпринимаем шаги для подготовки модели CFD. Во-первых, мы добавляем выпускное расширение ниже по потоку от нагнетательного диффузора. По числовым причинам труба должна иметь соответствующую длину, чтобы предотвратить влияние граничных условий на саму ступень компрессора.Здесь мы добавили выпускную трубу длиной 300 мм, которая примерно в три раза превышает диаметр выпускного отверстия диффузора.

Во-вторых, мы должны закрыть зазор между внешним диаметром рабочего колеса и входным отверстием радиального диффузора. Для этого заходим в меню CFD-настройки крыльчатки. Мы должны отметить флажок выхода RSI с правой стороны. RSI означает соединение Rotor-Statot-Interface.

В качестве альтернативы подключению RSI в CFD-настройке пользователь может явно указать размещение небольшого статора между рабочим колесом и радиальным диффузором.

Чтобы завершить нашу ступень компрессора и подготовить модель CFD-моделирования, мы добавляем трубу на стороне всасывания рабочего колеса. Аналогичным образом, по числовым причинам впускной патрубок должен иметь соответствующую длину, чтобы свести к минимуму влияние границы впуска на крыльчатку компрессора. В этом конкретном случае мы добавляем удлинение входного отверстия на 100 мм. У нас есть два варианта: с одной стороны, мы могли бы создать трубу с упрощенной моделью вала, как показано на рисунке. Для этого указываем входное и выходное положение трубы или просто длину.Существует несколько моделей быстрого создания лопаточного статора. Пользователь может выбирать между произвольной, осевой, радиальной и 90-градусной гибкой. В правой части окна мы видим упрощенную схему меридионального контура статоров. Геометрия рабочего колеса и вала также отображается в средстве трехмерного просмотра.

В большинстве случаев эти одноступенчатые центробежные компрессоры имеют подшипники только со стороны двигателя. На проушине рабочего колеса будет торец ступицы, или конец вала останется тупым.

На проушине рабочего колеса будет торец ступицы, или конец вала останется тупым.

Для реальной модели, как показано, мы проектируем нос втулки.Сначала мы должны изменить основной размер входного отверстия. Затем мы разделяем нижнюю кривую на две части. Одна часть представляет собой ось, а вторая часть описывает контур носка втулки.

Нос втулки может стать простой круглой областью, конусом или может получить контур произвольной формы, состоящий из одного или нескольких сплайнов Безье. Возможно также сочетание сплайнов Безье и прямых линий. В этой модели мы используем последний. В CFturbo моделирование вращательных кривых и поверхностей является универсальным и гибким.Точные положения каждой точки Безье могут быть установлены или изменены численно.

Проверяем геометрию в 3D-просмотрщике CFturbo, и меняем цвет носика ступицы. Пользователь должен помнить об указании этой детали в качестве вращающейся стены в своей настройке CFD. Добавление компонентов притока до и компонентов оттока после ступени компрессора завершает расчетную область уже в CFturbo. Такая возможность полезна, особенно для настройки автоматизированного исследования и оптимизации проектного пространства.

Такая возможность полезна, особенно для настройки автоматизированного исследования и оптимизации проектного пространства.

В CFturbo есть возможность каждый раз переименовывать компоненты. Переименование не является обязательным, но может быть полезно для лучшей организации и структурирования модели. Здесь мы переименовываем все части, которые теперь называются PipeIn, импеллер, диффузор и улитка, в направлении потока. Удлинитель выпускного отверстия Volute при необходимости можно экспортировать как отдельную деталь.

В зависимости от интерфейса заданные доменные имена будут соответствующим образом экспортированы в программы CAD, CFD и FEA. Коды могут иметь разные требования к соглашениям об именах.

Это важно, если пользователь намеревается выполнять автоматизированные исследования пространства проектирования или настраивать рабочие процессы оптимизации.

Прежде чем продолжить, мы сохраняем файл CFturbo.

Перед экспортом модели рекомендуется сделать «Доработку модели» в CFturbo. Чистовая обработка моделей

Чистовая обработка моделей

— это операция по созданию высококачественных твердотельных моделей из выбранных компонентов. Доработка модели требуется для некоторых интерфейсов экспорта, но не для всех.

На этом этапе проектирования можно указать скругления между лопастью и ступицей.В нашем примере мы установили радиус скругления 0,5 мм, который соединяет ступицу рабочего колеса с основными лопастями и лопастями делителя.

Важно учитывать скругления, особенно при структурном моделировании. Но также и для анализа потока, если размер рабочего колеса мал по сравнению с галтелями.

Как показано, CFturbo имеет параметры экспорта во все основные коды CFD и CAD-системы, а также в нейтральные форматы, такие как Step, STL или Parasolid.

Разработка интерфейса является важной частью стратегии развития CFturbo.Это основа для параметрического проектирования и автоматизированной оптимизации.

Этот пример экспортируется в CFturboMP, также известную как Simerics MP. Simerics MP — это современный, надежный, быстрый, точный и экономичный универсальный 3D-решатель Навье-Стокса.

Simerics MP — это современный, надежный, быстрый, точный и экономичный универсальный 3D-решатель Навье-Стокса.

При правильном выполнении 3D-CFD-моделирование может обеспечить реалистичные прогнозы, которые точно соответствуют экспериментальным исследованиям.

Здесь мы видим конвергентное решение для стационарного моделирования. На ноутбуке с процессором i9 потребовалось менее одного часа, чтобы решить этот случай сжимаемого потока с использованием сетки с 2 миллионами узлов.В общем, мы рекомендуем выполнять моделирование переходного потока, чтобы получить наилучший уровень точности для прогнозов производительности.

Как упоминалось ранее, разработка интерфейса является неотъемлемой частью нашей стратегии развития. Это основа для исследования пространства параметрического дизайна. В случае необходимости корректировки геометрии вы либо вернетесь в CFturbo, либо измените геометрию в интерактивном режиме. Или вы можете настроить автоматизированный рабочий процесс, используя возможности пакетного режима CFturbo.

На этом слайде показан принцип автоматизированного рабочего процесса оптимизации.CFturbo можно легко комбинировать с любым программным обеспечением для кодов CFD или FEA и оптимизации. Например, доступны настройки для Ansys, Fine\Turbo, Star CCM+ или Simerics вместе с кодами оптимизации, такими как optiSlang или HEEDS, среди прочих.

Благодаря двунаправленной интеграции CFturbo в Ansys Workbench появляется по-настоящему бесшовный и высокопроизводительный способ работы с продуктами CFturbo и Ansys, такими как TurboGrid, CFX или Ansys Mechanical. Он предлагает интерактивную или автоматизированную оптимизацию дизайна.

Чтобы загрузить бесплатную пробную версию и узнать больше о нашем программном обеспечении и инженерных услугах, посетите сайт cfturbo.com.

Нагнетательные колеса Центробежная крыльчатка: Вентилятор Цинциннати

ПРИМЕЧАНИЕ. Информацию о пропеллерах (опорах или лопастях вентилятора) см. на странице «Пропеллеры».

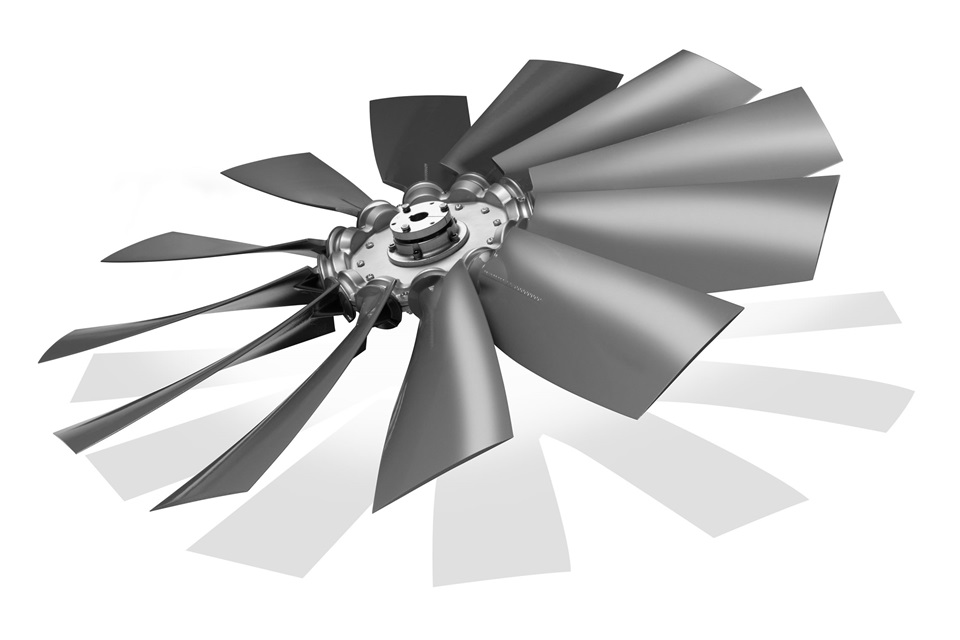

Существует 8 основных типов крыльчаток или центробежных крыльчаток , используемых в промышленных воздуходувках. Они:

Они:

- Радиальный нож с кожухом

- Открытое радиальное лезвие

- Открытое лопастное колесо

- С наклоном назад

- Изогнутая назад

- Лопасть аэродинамического профиля

- Загнутая вперед многолопастная пластина (беличья клетка)

- Загнутый назад радиальный

Тип 1

Скрытый радиальный клинок

Тип 2

Открытое радиальное лезвие

Тип 3

Открытое гребное колесо

Тип 4

Наклонный назад

Тип 5

Изогнутая назад

Тип 6

Лезвие аэродинамического профиля

Тип 7

Изогнутая вперед

Многолопастной

Тип 8

Изогнутая назад

Радиальный

Тип 1, Радиальные лопасти с кожухом Нагнетательные колеса предназначены для повышения

давление для систем наддува, продувки и длинных воздуховодов или трубопроводов.

Доступно в моделях PB, SPB, PBS, RBE и некоторых воздуходувках серии HP II.

Тип 2, Открытая радиальная лопасть с опорной пластиной Нагнетательные колеса предназначены для

транспортировка порошкообразных или гранулированных материалов и длинных волокнистых бумажных обрезков или волокон.

Доступны модели воздуходувок PB, SPB, PBS и RBE.

Тип 3, Открытое лопастное колесо в основном предназначено для транспортировки порошкообразных или гранулированных

материал.

Колеса этого типа недоступны в Cincinnati Fan.

Тип 4, Наклоненные назад колеса воздуходувки доступны с плоской конструкцией лопастей. Эти типы колес обычно используются для общей вентиляции,

принудительное охлаждение при более высоком давлении и в системах сбора пыли, где вентилятор

находится на стороне чистого воздуха пылесборника.

Доступны модели HDBI, SQBI и воздуходувки CPF.

Тип 5, Нагнетательные колеса с загнутыми назад лопатками обеспечивают высокую эффективность и низкий уровень шума. Обычно они используются для общей вентиляции, сбора пыли, когда вентилятор находится на чистой стороне пылесборника, воздуха для горения и сушки.

Доступно в моделях воздуходувок HDBI и CPF.

Тип 6, Аэродинамический профиль Колеса имеют лопастную конструкцию с поперечным сечением крыла самолета.Они представляют собой наиболее эффективную конструкцию для перемещения больших объемов воздуха. Они обычно используются для вентиляции, принудительного охлаждения при более высоком давлении и в пылесборниках, где вентилятор находится на чистой стороне коллектора.

Доступно для моделей HDAF, SQAF и воздуходувок CPAF.

Тип 7, Многолопастные нагнетательные колеса Forward Curve предназначены для перемещения больших объемов

воздуха при меньшем давлении. Обычно выбирается для общей вентиляции или принудительной

охлаждение на меньших скоростях.

Обычно выбирается для общей вентиляции или принудительной

охлаждение на меньших скоростях.

Доступно для воздуходувок моделей LM и LMF.

Тип 8, Загнутые назад радиальные колеса представляют собой модифицированную версию

Открытое колесо с радиальными лезвиями. Он предназначен для расширения рейтингов производительности открытых

колеса с радиальными лопастями в некоторых вентиляторах с прямым приводом. В некоторых случаях его можно использовать для

для транспортировки гранулированного материала, но не должны использоваться для транспортировки порошкообразных или волокнистых материалов.

Доступно в моделях PB, SPB и PBS.

Каково работать с Cincinnati Fan?

Наши клиенты и представители описывают свой опыт менее чем за 2 минуты.

Рабочее колесо — Типы рабочих колес | Характеристики

Конструкция рабочего колеса является наиболее важным фактором для определения производительности центробежного насоса. Правильно сконструированное рабочее колесо оптимизирует поток , в то время как минимизирует турбулентность , а максимизирует эффективность .

Правильно сконструированное рабочее колесо оптимизирует поток , в то время как минимизирует турбулентность , а максимизирует эффективность .

Рабочее колесо центробежного насоса может быть из трех основных типов :

- Открытое рабочее колесо. У открытых рабочих колес лопасти свободны с обеих сторон. Открытые рабочие колеса конструктивно слабы. Обычно они используются в недорогих насосах малого диаметра и насосах, перекачивающих взвешенные твердые частицы.

- Полуоткрытое рабочее колесо .Лопасти свободны с одной стороны и закрыты с другой. Кожух добавляет механической прочности. Они также обеспечивают более высокую эффективность, чем открытые рабочие колеса. Их можно использовать в насосах среднего диаметра и с жидкостями, содержащими небольшое количество взвешенных твердых частиц. Из-за минимизации рециркуляции и других потерь очень важно, чтобы между лопастями рабочего колеса и корпусом существовал небольшой зазор.

- Закрытое рабочее колесо . Лопасти расположены между двумя дисками, все в едином литье.Они используются в больших насосах с высоким КПД и низким требуемым Полезным положительным напором на всасывании . Центробежные насосы с закрытыми рабочими колесами являются наиболее широко используемыми насосами для перекачивания прозрачных жидкостей. Они основаны на компенсационных кольцах с малым зазором на рабочем колесе и корпусе насоса. Закрытая крыльчатка является более сложной и дорогой конструкцией из-за крыльчатки, но необходимы дополнительные компенсационные кольца.

Лопасти рабочего колеса могут быть:

- Лопасти с загнутыми назад лопатками (предпочтительная конструкция из-за отрицательного наклона кривой производительности)

- Радиальная конструкция лопастей

- В условиях положительного уклона эта конструкция может вызвать помпаж насоса)

Рабочие колеса могут быть:

- Одностороннего всасывания .

Рабочее колесо одностороннего всасывания позволяет жидкости поступать к центру лопастей только с одного направления.

Рабочее колесо одностороннего всасывания позволяет жидкости поступать к центру лопастей только с одного направления. - Двойного всасывания . Рабочее колесо двойного всасывания позволяет жидкости поступать в центр лопастей рабочего колеса одновременно с обеих сторон. Это уменьшает силы, воздействующие на вал.

Давление на выходе немного меняется в зависимости от используемой конструкции. Лопасти могут быть открытыми или закрытыми. Кроме того, диффузор может быть оснащен неподвижными лопастями, помогающими направлять поток к выходу.Энергия, передаваемая жидкости, соответствует скорости на краю рабочего колеса. Чем быстрее вращается крыльчатка или чем больше крыльчатка, тем выше будет скоростной напор.

В целом, центробежные насосы можно классифицировать в зависимости от того, как жидкость течет через насос. Эта классификация основывается не только на рабочем колесе, но и на конструкции корпуса насоса и рабочего колеса . Три типа потока через центробежный насос:

Три типа потока через центробежный насос:

- радиальный поток

- смешанный поток (часть радиальной, части, осевой)

- осевой поток (тип пропеллера)

Рекомендации:

Реактор Физика и теплогидравлика:- Дж.Р. Ламарш, Введение в теорию ядерных реакторов, 2-е изд., Аддисон-Уэсли, Рединг, Массачусетс (1983).

- Дж. Р. Ламарш, А. Дж. Баратта, Введение в ядерную технику, 3-е изд., Prentice-Hall, 2001, ISBN: 0-201-82498-1.

- В. М. Стейси, Физика ядерных реакторов, John Wiley & Sons, 2001, ISBN: 0-471-39127-1.

- Гласстоун, Сесонске. Разработка ядерных реакторов: разработка реакторных систем, Springer; 4-е издание, 1994 г., ISBN: 978-0412985317

- Тодреас Нил Э., Казими Муджид С. Ядерные системы, том I: основы термогидравлики, второе издание. CRC-пресс; 2 выпуск, 2012 г., ISBN: 978-0415802871

- Зохури Б., Макдэниел П.

Сократите объем обслуживания, необходимый для снижения затрат и рабочей силы. Большинство типов могут использоваться как на производственных предприятиях, так и в областях с компьютерами и другой чувствительной электроникой.

Сократите объем обслуживания, необходимый для снижения затрат и рабочей силы. Большинство типов могут использоваться как на производственных предприятиях, так и в областях с компьютерами и другой чувствительной электроникой.

Рабочее колесо одностороннего всасывания позволяет жидкости поступать к центру лопастей только с одного направления.

Рабочее колесо одностороннего всасывания позволяет жидкости поступать к центру лопастей только с одного направления.