Электролизные установки для получения водорода: Электролизная установка

ПУЭ 7. Правила устройства электроустановок. Издание 7

- 13 декабря 2006 г. в 18:44

- 2466593

Поделиться

Пожаловаться

Раздел 7. Электрооборудование специальных установок

Глава 7.10. Электролизные установки и установки гальванических покрытий

Электролизные установки получения водорода (водородные станции)

7.10.42. Электролизеры водородных станций должны быть оборудованы следующей электрической защитой:

- от однополюсных замыканий на землю, кроме электролизеров, у которых крайний электрод или корпус крайней ячейки по конструкции заземлен, например, через газоотделитель;

- от межполюсных коротких замыканий;

- от обратных токов при применении двигателей-генераторов (на реконструируемых установках).

7.10.43. Электролизеры водородных станций, работающие под напряжением свыше 250 В по отношению к земле, должны иметь по периметру сетчатое ограждение.

7.10.44. Вокруг электролизера водородных станций должны быть уложены диэлектрические коврики (дорожки).

7.10.45. На водородных станциях расстояния между электролизерами, а также между электролизерами и стенами помещения должны соответствовать указанным в 7.10.41.

Между оборудованием должны предусматриваться следующие проходы:

- основные — шириной не менее 1,5 м по фронту обслуживания машин (компрессоров, насосов и т.п.) и аппаратов, имеющих арматуру и контрольно-измерительные приборы; для малогабаритного оборудования (с шириной и высотой до 0,8 м) допускается уменьшать ширину прохода до 1 м;

- для возможности обслуживания со всех сторон (если в этом есть необходимость) между оборудованием, а также между оборудованием и стенами помещений — шириной не менее 1 м;

- для осмотра и периодической проверки и регулировки оборудования и приборов — шириной не менее 0,8 м.

Нормируемая минимальная ширина проходов должна обеспечиваться между наиболее выступающими (на высоте менее 2 м) частями оборудования с учетом фундаментов, изоляции, ограждения и т.

- ВКонтакте

Промышленные водородные электролизеры | ЭкоГазСистем

В «Блоке электролиза» вода под действием постоянного электрического тока распадается в электролизере «Элз-1» на составляющие ее водород и кислород. Деионизованная вода практически не проводит электрический ток. Поэтому для придания воде проводящих свойств в неё добавляют гидроксид калия (KOH). То есть в электролизере циркулирует не чистая вода, а электролит в виде 30%-го раствора KOH в воде. Выделяющиеся газы (водород и кислород) далее идут по отдельным трактам. Далее рассматривается водородный тракт, кислородный тракт аналогичен водородному.

Водород из электролизера поступает в «Блок сепарации» по трубопроводу «Тр-1» в виде смеси с электролитом. Для выделения водорода от жидкости служит газожидкостный сепаратор «С-1». Сепаратор представляет собой сосуд, в который снизу подаётся электролит. Пузырьки газа выделяются из электролита, газ собирается в верхней части сосуда и уходит в трубопровод. Электролит сливается из сосуда и возвращается в блок электролиза по отдельному трубопроводу (на схеме не показан).

Водород на этом этапе содержит примеси щелочи. Для очистки от щелочи служит скруббер (промыватель) «Ск-1». Промыватель – это сосуд, в который снизу подаётся газ, а сверху из разбрызгивателя подаётся деионизованная вода. Капли воды падают вниз, очищая (промывая) встречный поток газа от капель щелочи. В верхней части сосуда установлен коалесцентный фильтр (пакет из мелкой металлической сетки). Мельчайшие капельки щелочи (туман) конденсируются в этом пакете и стекают вниз. Таким образом водород практически полностью очищается от следов щелочи. Далее вода по отдельному трубопроводу (на схеме не показан) поступает в сепаратор «С-1», а оттуда – в блок электролиза.

Таким образом водород практически полностью очищается от следов щелочи. Далее вода по отдельному трубопроводу (на схеме не показан) поступает в сепаратор «С-1», а оттуда – в блок электролиза.

На данном этапе водород насыщен водяным паром и имеет довольно высокую температуру (порядка 50°С. Для его удаления служит конденсатор «К-1». Конденсатор – это теплообменник, в котором газ охлаждается хладоносителем поступающим от «Рефрижератора». Рефрижератор может быть часть оборудования водородной станции, но возможен вариант, когда хладоноситель подаётся от внешней системы охлаждения. Водяной пар конденсируется в конденсаторе после чего отводится из системы с помощью конденсатоотводчика «Ко-1». Водород, полученный на этом этапе называется «сырой», так он все еще содержит примеси воды (точка росы не ниже +3°С) и кислорода (на уровне 0,1-0,5%). Для дальнейшей очистки водород по трубопроводу «Тр-2» подаётся в «Блок очистки». Заметим, что кислород, в случае, если он не нужен потребителю, на аналогичном этапе по трубопроводу «Тр-5» сбрасывается в атмосферу.

В «Блоке очистки» водород сначала поступает в реактор каталитической очистки «Кт-1». Реактор представляет собой сосуд, заполненный мелкими гранулами катализатора на основе благородных металлов (платина, палладий). В присутствии катализатора примеси кислорода активно реагируют с водородом, обращаясь в воду. Таким образом водород практически полностью очищается от кислорода (содержание кислорода порядка 1-5 ppmv). Далее водород подаётся в осушитель «Осш-1». Осушитель действует на принципе короткоцикловой адсорбции (КЦА). В нем два попеременно работающий сосуда-адсорбера, заполненных специальным поглотителем (адсорбентом). Адсорбент поглощает влагу из газа. Сосуды-адсорберы работают попеременно – один находится в рабочем цикле, другой – в цикле регенерации. Таким образом водород осушается до точки росы -75°С, после чего подаётся потребителю.

Замечание по терминологии. В отечественной традиции используется термин «установка по производству водорода». Наравне с этим используется термин «генератор водорода», который является калькой с английского языка. Под генератором водорода обычно понимают установку, в состав которой входят: электролизер, блок сепарации, блок очистки водорода. Термином «водородная станция» обычно обозначают здание или автономный блок-контейнер, в котором размещены генератор водорода и вспомогательные агрегаты, такие как блок водоподготовки, блок электропитания, система охлаждения и прочее.

Наравне с этим используется термин «генератор водорода», который является калькой с английского языка. Под генератором водорода обычно понимают установку, в состав которой входят: электролизер, блок сепарации, блок очистки водорода. Термином «водородная станция» обычно обозначают здание или автономный блок-контейнер, в котором размещены генератор водорода и вспомогательные агрегаты, такие как блок водоподготовки, блок электропитания, система охлаждения и прочее.

Тестовое оборудование для установок по производству водорода электролизом воды

Водород является уникальным энергоносителем, обладающим высокими эксплуатационными и технологическими показателями. Он имеет очень высокой теплоту сгорания, а продуктом горения в кислороде является вода, которая может вновь использоваться для получения водорода. Низкая вязкость и плотность газа позволяют практически без потерь давления транспортировать его по трубопроводам. Водород может транспортироваться и храниться как в газообразном, так и сжиженном состоянии. А кроме того он безопасен для окружающей среды и не токсичен.

Однако в чистом виде водород в природе не встречается. Существует целый ряд методов его получения. Разнообразие этих методов — одно из преимуществ водородной энергетики. Нет сильной зависимости от какого-либо отдельного вида сырья.

Наиболее распространенным способом получения водорода является паровая конверсия посредством реакции углеводородов (природный газ) с паром при высоких температурах. При этом в качестве побочного продукта выделяются парниковые газы, выброс которых в настоящее время стараются минимизировать. Другой способ производства водорода – электролиз воды. Здесь отсутствуют вредные выбросы. А цена и эффективность процесса электролиза сопоставима с технологией паровой конверсии.

В электролизере под воздействием подаваемого напряжения вода разделяется на водород и кислород. Для получения более чистого водорода оба газа должны быть отделены друг от друга разделительной мембраной. При создании электролизеров стоит задача определения характеристик пропускания таких мембран. Испытательное оборудование должно обеспечивать точную подачу чистых водорода и кислорода, а измерять расход и состав прошедшего через мембрану газа.

Специалистами Bronkhorst было предложено следующее решение. Подача кислорода к испытуемой мембране осуществлялась кориолисовым регулятором массового расхода серии miniCORI-FLOW, а водорода – тепловым регулятором расхода серии EL-FLOW Prestige. Часть подаваемого газа, которая проходит через мембрану, поступает в трехходовой кран. В одном положении крана можно измерять расход прошедшего газа с помощью теплового расходомера EL-FLOW Prestige. В другом – состав газа с помощью двойного датчика водород/кислород. Особенность использованного датчика состояла в том, что для его работы требовался определенный расход газа.

Высокая точность и стабильность поддержания расхода использованными расходомерами позволила с успехом решить поставленную задачу. Позже было принято решение об установке четвертого расходомера для измерения части подаваемого газа, не прошедшего через мембрану и имеющего высокую концентрацию кислорода. Выбор был сделан в пользу кориолисового расходомера серии miniCORI-FLOW.

Оценка эффективности получения водорода на базе внепиковой электроэнергии АЭС

Аминов Р.З., Байрамов А.Н. Получение водорода на базе внепиковой электроэнергии АЭС

International Scientific Journal for

Alternative Energy and Ecology

© Scientific Technical Centre «TATA», 2015

№ 05-06

(193-194)

2016

Международный научный журнал

«Альтернативная энергетика и экология»

© Научно-технический центр «TATA», 2015

69

14. Малышенко С.П., Назарова О.В., Сарутов

Малышенко С.П., Назарова О.В., Сарутов

Ю.А. Некоторые термодинамические и технико-эко-

номические аспекты применения водорода как энер-

гоносителя в энергетике // Атомно-водородная энер-

гетика и технология. М.: Энергоатомиздат., 1986.

Вып. 7. С. 105–126.

15. Марченко О.В., Соломин С.В. Анализ эффек-

тивности производства водорода с использованием

ветроэнергетических установок и его использование в

автономной энергосистеме // Международный научный

журнал «Альтернативная энергетика и экология» (IS-

JAEE). 2007. № 3 (47). Р. 112–118.

16. Якименко Л.М., Модылевская И.Д., Ткачек

З.А. Электролиз воды. М.: Химия, 1970. 263 с.

17. Гусев А.Л. Получение альтернативных энер-

гоносителей с помощью атомно-водородного цикла

и их применение // Международный научный журнал

«Альтернативная энергетика и экология» (ISJAEE).

2007. № 6 (50). Р. 175, 176.

18. Письмен М.К. Производство водорода в неф-

теперерабатывающей промышленности. М.: Химия,

1976. 208 с.

19. Производство и использование водорода.

Технико-инвестиционные показатели установок и

перспективные направления развития на мировом

рынке. Отчет-справочник. ООО «Прима – Химмаш».

Спб, 2005.

20. Вольф Д. Набирающее все большую популяр-

ность локальное производство ультрачистого водо-

рода повышает безопасность, качество и производи-

тельность операций эпитаксиального роста // 41-й

Международный симпозиум по микроэлектронике 2–

6 ноября, Провиденс, Род-Айленд. 2008. С. 404–412.

21. Сферы применения водорода. Электронный ре-

сурс: http://airtechnik.ru/listinform/120-sfery-primenenija-

vodoroda/

22. Словецкий Д.И. Плазмохимические процессы

получения чистого водорода // Химия высоких энер-

гий. 2006. С. 42–46.

23. Дытнерский Ю.И., Брыков В.П., Каграманов

Г. Г. Мембранное разделение газов. М.: Химия, 1991.

Г. Мембранное разделение газов. М.: Химия, 1991.

344с.

24. Хванг С.-Т., Каммермейер К. Мембранные

процессы разделения. М.: Химия, 1981. 464 с.

25. Методы очистки водорода: компания Peak Scien-

tific – поставщик генераторов газа (азот и водород).

Электронный ресурс:

http://peakscientific.hop.ru/peakscientific.ru/page/235-

hydrogen-purification-methods/index.html#.Vs_W332LTcs

26. Гамбург Д.Ю., Семенов В.П., Дубовкин Н.Ф.

и др. Водород. Свойства, получение, хранение,

транспортирование, применение: справочное изд. М.:

Химия, 1989. 672 с.

27. Транспортная экспедиционная компания «Ин-

ком-Карго». Негабаритные железнодорожные пере-

возки. Электронный ресурс: http://incom-

cargo.com/zhd-perevozki/negabaritnye/

28. Транспортная экспедиционная компания

«ТрансАвтоЦистерна». Электронный ресурс:

http://трансавтоцистерна.рф/prays_list/

References

1. Ènergetičeskaâ strategiâ Rossii na period do 2035.

The Ministry of Energy of the Russian Federation, Mos-

cow, 2014 (in Russ.).

2. Aminov R.Z. et al. AÈS s VVÈR: režimy, harakte-

ristiki, èffektivnost. Moscow: Ènergoatomizdat Publ.,

1990 (in Russ.).

3. Kuznecov N.M., Kanaev A.A., Kopp I.Z. Èner-

getičeskoe oborudovanie blokov AÈS. Leningrad: Maš-

inostroenie Publ., 1987 (in Russ.).

4. Aminov R.Z., Bairamov A.N. Sistemnaâ èf-fektiv-

nost vodorodnyh ciklov na osnove vnepikovoj èlek-

troènergii AÈS. Izvestiâ RAN. Ènergetika, 2011, no. 4,

pp. 52–61 (in Russ.) (in Russ.).

5. Aminov R.Z., Bairamov A.N., Shackova O.V.

Ocenka èffektivnosti vodorodnyh ciklov na baze vnepi-

kovoj èlektroènergii AÈS. Teploènergetika, 2009, no.

11, pp. 41–45 (in Russ.).

6. Bairamov A.N. Razrabotka i obosnovanie shemy

podzemnogo raspoloženiâ metalličeskih ëmkostej hrane-

niâ vodoroda i kisloroda v sostave vodorodnogo èner-

getičeskogo kompleksa. Problemy soveršenstvovaniâ

Problemy soveršenstvovaniâ

toplivno-ènergetičeskogo kompleksa, 2012, is. 7, pp. 18–

27 (in Russ.).

7. Bairamov A.N. Tehniko-èkonomičeskie aspekty

podzemnogo raspoloženiâ metalličeskih emkostej hrane-

niâ vodoroda i kisloroda v sostave vodorodnogo èner-

getičeskogo kompleksa. Trudy akademènergo, 2014, no.

2, pp. 79–86 (in Russ.).

8. Aminov R.Z., Bairamov A.N. Sistemnye zadači raz-

vivaûŝejsâ atomnoj ènergetiki i nekotorye puti ih rešeniâ.

Sbornik naučnyh trudov po rezultatam naučno-praktič.

konf.: «Nacionalnyj kongress po ènergetike», 8–12 Sep-

tember 2014, Kazan, Kazan State Power Engineering Uni-

versity, pp. 12–23 (in Russ.).

9. Aminov R.Z, Bairamov A.N. Sistema sžiganiâ vo-

doroda dlâ parovodorodnogo peregreva svežego para v

cikle atomnoj èlektričeskoj stancii. Patent 2427048 RF F

22B 1/26, G 21D5/16, F 01K3/18 // Izobreteniâ. Polez-

nye modeli, 2011, Bul. no. 23 (in Russ.).

10. Bairamov A.N. Obosnovanie èffektivnosti rež-

imnyh uslovij ispolzovaniâ vodorodnogo topliva v pa-

roturbinnom cikle AÈS (na primere turboustanovki K-

1000-60/1500 s reaktorom tipa VVÈR-1000) // Mate-

Новый метод электролиза производит в 4 раза больше водорода

Присутствующий в изобилии природе, водород может стать перспективным чистым источником топлива, однако из-за ряда проблем его применение пока не может получить широкого распространения. Ученые из Южной Кореи разработали новую систему получения газа из воды, которая, по их словам, намного эффективнее других электролизных технологий.

За основу своего изобретения исследовательская группа, в состав которой вошли ученые из Ульсанского национального института науки и техники, Корейского института энергетических исследований и женского университета Сукмун, взяла уже существующую конструкцию под названием «твердая оксидная электролизная ячейка» (SOEC).

В усовершенствованной модели, так же, как и в других электролизерах, электрический ток расщепляет воду на молекулы водорода и кислорода, которые затем отдельно улавливаются. Отличие заключается в том, что в предложенной установке оба электрода являются твердотельными, как и электролит, служащий проводником ионов.

В системах, использующих жидкие электролиты, необходимо постоянно контролировать уровень жидкости. К тому же со временем жидкие электролиты становятся причиной коррозии других компонентов. Твердотельные электролизёры лишены этих недостатков, работают при более высоких температурах и могут извлекать электричество из этого тепла, соответственно, энергозатраты при их функционировании минимальны.

До сегодняшнего дня существовало два варианта ячейки SOEC, в которых использовались разные электролиты: первая конструкция позволяла пропускать только ионы кислорода, а вторая – только ионы водорода. Такое одностороннее движение ограничивало количество производства водорода и требовало улучшений.

Сохранив все преимущества твердотельного электролизера, исследователи разработали новую высокоэффективную гибридную систему (Hybrid-SOEC), в которой используется проводник со смешанными ионами для одновременного переноса как отрицательно заряженных ионов кислорода, так и положительно заряженных ионов водорода (протонов).

Используя смешанный ионный проводник и электроды из слоистого перовскита, Hybrid-SOEC произвел 1,9 литра водорода в час, работая при напряжении ячейки 1,5 В и температуре 700° С. Исследователи говорят, что это в четыре раза эффективнее существующих систем электролиза воды, а после непрерывного функционирования устройства в течение 60 часов признаки ухудшения производительности полностью отсутствовали.

Читайте также: Плавучие солнечные платформы будут добывать водород из морской воды за счет электролиза

Источник: news. unist.ac.kr

unist.ac.kr

А вы что думаете по этому поводу? Дайте нам знать – напишите в комментариях!

Понравилась статья? Поделитесь ею и будет вам счастье!

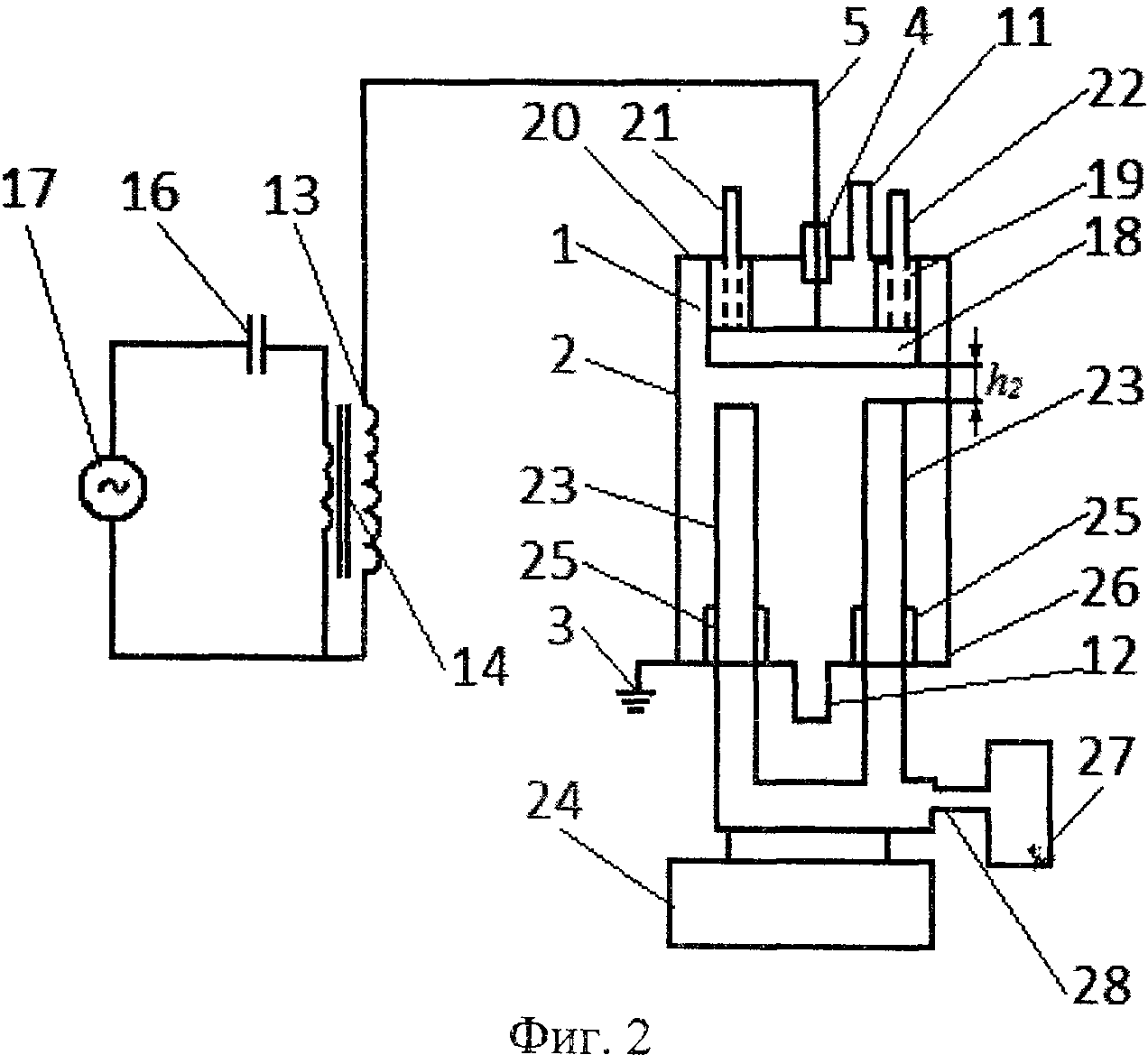

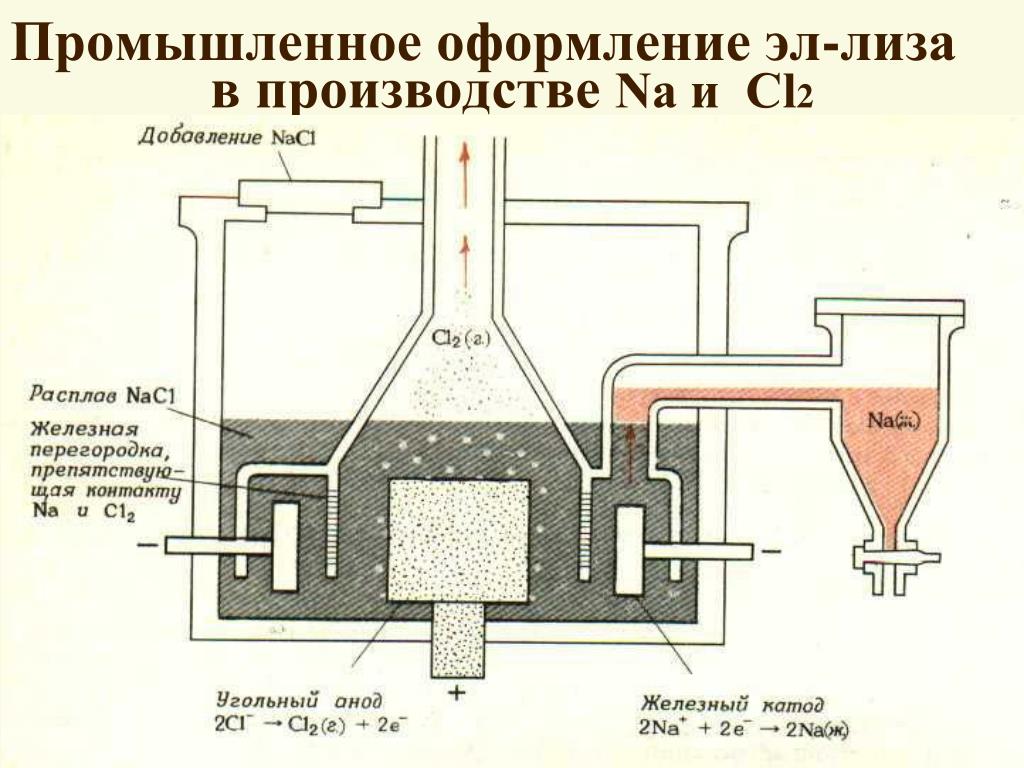

Электролизер — устройство и принцип работы

Промышленный электролизер – это технологическое оборудование, которое используется при добыче полезных ископаемых и производственных предприятиях для получения некоторых видов газов (хлора, водорода), для производства алюминия и магния. Отдельные виды оборудования могут применяться для обессоливания, обеззараживания и дезинфекции сточных вод.

Конструктивные особенности устройства

Рассмотрим подробнее устройство и принцип работы устройства. Устройство имеет токопроводящий корпус, электроды из разных материалов (медный, цинковый и т. д.) – катод и анод, а также патрубки для ввода внутрь электролита и вывода вещества, которое получают электролитическим методом.

Конструкция оборудования может быть изменения для выполнения специализированных задач. Например, для выделения магния и хлора применяется емкость со стенками, облицованными огнеупорными кирпичами или иными подобными материалами.

При подключении установки к электрическому току электроды, которые опущены в токопроводящую жидкость – электролит – начинают электрохимическую реакцию. Между анодом и катодом протекает ионный ток, а в процессе реакции положительные частицы направляются к катоду, а отрицательные – к аноду. Таким образом электролит разлагается, например, на водород кислород, металлы и хлор.

Если электролизная установка используется для получения газа, образующиеся в процессе реакции пузырьки поднимаются и собираются в емкость с помощью специальных патрубков.

Используется несколько видов электролизеров:

- Сухие;

- Проточные – в них организован постоянный поток электролитической жидкости;

- Мембранные – в этих устройства применяется твердый электролит на полимерной основе;

- Диафрагменные – применяются в случаях, когда нельзя допускать диффузию продуктов электролиза между камерами.

Характеристики электролизеров могут варьироваться в зависимости от области применения и задач, которые решаются с их помощью на производстве.

Где применяются электролизеры?

Основные сферы применения оборудования:

- Получение цветных металлов из растворов;

- Разложение воды на кислород и водород;

- Получение хлора из раствора.

Также применяется проточный для нефти электролизер, который используется в комплексах для добычи полезных ископаемых для обеспечения технологического процесса.

Основными преимуществами оборудования является цена, простота обслуживания и высокая производительность, а также большой коэффициент полезного действия.

Как подобрать устройство?

При выборе оборудования для использования в промышленности необходимо обращать внимание на мощность и производительность электролизных установок. Обычно эти параметры указываются в маркировке оборудования. На рынке в России представлены различные модели, среди которых можно подобрать нужный вариант под любое производство.

Химики собрали дешевый электролизер на солнечных батареях

Микрофотография наностержней оксида кобальта

Liang et al / ACS Nano, 2020

Американские

и китайские химики разработали

новый солнечный

электролизер — устройство для получения

водорода из воды при помощи солнечной

энергии. Ученые

намеренно отказались от использования

дорогостоящих материалов: в основе электролизера — катализаторы из наностержней оксида кобальта и

перовскитный солнечный элемент, которые заключены в упаковочную пленку. Эффективность

преобразования

солнечной энергии в водород — 6,7

процента.

Результаты

исследования опубликованы

в журнале ACS

Nano.

Эффективность

преобразования

солнечной энергии в водород — 6,7

процента.

Результаты

исследования опубликованы

в журнале ACS

Nano.

Один из главных недостатков солнечных элементов — прерывистый характер работы. Мощность, выдаваемая солнечной электростанцией, зависит от сезона, времени суток и погоды. Поэтому для эффективного использования солнечной энергетики нужно научиться запасать энергию в светлое время суток, чтобы затем использовать ее, например, ночью.

Проблему можно решить совмещением двух технологий: фотовольтаики и электрокаталитического получения водорода. В таком устройстве электричество, которое выработала солнечная батарея, сразу же используется для выделения водорода из воды путем электролиза. Далее водород можно использовать для получения электричества в темное время суток, а также хранить и перевозить.

Энергия в таком устройстве преобразуется дважды: сначала энергия падающих фотонов переходит в электрическую энергию, а затем — в энергию химических связей молекулы водорода. Потери происходят на обоих этапах, поэтому эффективность таких устройств пока не очень высока: лучшие показывают эффективность в 16–19 процентов.

Обычно такие устройства изготавливают из кремниевых солнечных элементов, а в качестве катализаторов используют металлы платиновой группы — платину, иридий и рутений — и их соединения. Все эти материалы достаточно дороги, что затрудняет дальнейшее масштабирование солнечно-водородных систем.

Химики под руководством Цзюнь Лоу (Jun Lou) из Университета Райса впервые разработали солнечный электролизер, в котором не используются дорогостоящие материалы: солнечный элемент сделан из свинцово-галогенидного перовскита CH3NH3PbI3, а катализатор для электролиза воды — из наностержней оксида кобальта.

Схема электролизера

Liang et al / ACS Nano, 2020

Перовскит выбрали еще и потому, что такие элементы демонстрируют более

высокие значения напряжения холостого

хода, чем кремниевые —

в случае электролиза воды это преимущество

очень важно. Наностержни

оксида кобальта, в свою очередь, — это материал

с большой удельной площадью поверхности,

который наносят

на электроды для улучшения эффективности

электролиза.

Наностержни

оксида кобальта, в свою очередь, — это материал

с большой удельной площадью поверхности,

который наносят

на электроды для улучшения эффективности

электролиза.

Наностержни синтезировали гидротермальным методом из раствора нитрата кобальта и мочевины, а затем дополнительно допировали фосфором: для этого их нагрели в печи вместе с гидрофосфатом натрия при 300 градусах Цельсия. Добавка фосфора улучшает электрокаталитическую активность стержней, позволяя проводить электролиз при более низких значениях потенциала.

Авторы намеренно отказались от использования дорогостоящих и редких материалов везде, где это было возможно. Например, в перовскитном солнечном элементе они заменили золотой катод на катод из угля, а также отказались от полимерного слоя между активным слоем и катодом. Этот слой изготавливают из полимера, который пропускает только дырки, но не пропускает электроны. Синтез подобных полимеров очень сложен, поэтому отказ от них делает устройство значительно дешевле.

Кроме того авторы впервые поместили перовскитный солнечный элемент непосредственно в раствор электролита. Это позволило снизить омические потери и добиться лучшей эффективности устройства. Вода для перовскитных солнечных элементов очень опасна — даже небольшие ее количества воды приводят к необратимой деградации таких устройств. Поэтому солнечный элемент нужно было надежно инкапсулировать — здесь авторы тоже не отступили от своих принципов и использовали коммерчески доступную упаковочную пленку Surlyn. Их эксперименты показали, что, нагрев такую пленку до 150 градусов Цельсия в течение нескольких секунд, можно получить полностью герметичное покрытие, которое надежно предохраняет солнечный элемент от влаги.

Эффективность

преобразования

солнечного света в электричество

составила 10,6 процентов, а суммарная

эффективность электролизера

—

6,7 процентов. Это пока

меньше,

чем у

лучших

электролизеров на кремнии

и металлах платиновой группы, однако

авторы

полагают, что в будущем их электролизер

можно будет улучшить

— например, используя другой

состав

перовскитного материала или экспериментируя

с

составом катализатора.

Фотоэлектролиз планируют использовать в том числе для обеспечения энергией космических кораблей. Для этих целей голландские химики разработали и испытали ячейку, которая может работать в условиях микрогравитации.

Наталия Самойлова

Водород, полученный путем электролиза воды, теперь является конкурентоспособным по стоимости и дает нам еще один строительный блок для низкоуглеродной экономики.

Выработка дополнительной единицы электроэнергии с помощью фотоэлектрических систем или ветра не требует затрат. Одним из следствий роста возобновляемых источников энергии является то, что цены на электроэнергию на открытом рынке, как правило, будут падать. Как говорят экономисты, цены имеют тенденцию приближаться к предельным издержкам производства. Сегодня мы наблюдаем это на рынках электроэнергии. Это имеет глубокие последствия.

В этой заметке я рассматриваю влияние вероятного продолжающегося падения цен на электроэнергию на открытом рынке на один важный источник выбросов парниковых газов.Я пытаюсь показать, что производство водорода, которое в настоящее время почти полностью осуществляется с использованием метана и пара, будет в значительной степени основано на электролизе воды. Многие комментарии по поводу энергетического перехода оптимистичны по поводу перехода к электрификации транспорта и отопления зданий, но глубоко пессимистичны в отношении сокращения ископаемого топлива, используемого в промышленных процессах. В случае производства водорода этот пессимизм ошибочен.

В более общем плане я предполагаю, что водород станет доминирующим путем к долгосрочному хранению энергии, не в основном в виде самого газа, а в форме метана и жидкого топлива.

Чтобы внести ясность, я думаю, что у автомобилей на водородных топливных элементах очень мало шансов составить конкуренцию автомобилям с аккумуляторными батареями. Однако я верю, что использование водного электролиза для получения водорода, который затем сливается с молекулами углерода (такими как CO2) для создания синтетического природного газа и заменителей бензина и авиационного топлива, вероятно, станет центральной особенностью следующего этапа мировая декарбонизация. Для компаний, работающих на ископаемом топливе, которые пытаются избавиться от зависимости от нефти и газа, синтетические заменители существующего топлива должны стать ключевым направлением их долгосрочного планирования.Производство водорода и создание возобновляемых видов топлива, использующих этот водород, — это деятельность, больше похожая на основной бизнес нефтегазовых компаний, чем на фотоэлектрическую или ветряную.

Однако я верю, что использование водного электролиза для получения водорода, который затем сливается с молекулами углерода (такими как CO2) для создания синтетического природного газа и заменителей бензина и авиационного топлива, вероятно, станет центральной особенностью следующего этапа мировая декарбонизация. Для компаний, работающих на ископаемом топливе, которые пытаются избавиться от зависимости от нефти и газа, синтетические заменители существующего топлива должны стать ключевым направлением их долгосрочного планирования.Производство водорода и создание возобновляемых видов топлива, использующих этот водород, — это деятельность, больше похожая на основной бизнес нефтегазовых компаний, чем на фотоэлектрическую или ветряную.

Я не предполагаю, что правила или международные соглашения приведут к переходу на возобновляемый водород, а скорее, что простая экономика подтолкнет крупных нефтяных компаний, производителей химической продукции и других к производству топлива из электролизованного водорода, а не из природного газа или сырой нефти.

Падение оптовых цен на электроэнергию продолжится

6 и 7 июня 2017 года в Северной Европе было ветрено.В течение долгих дней большую часть времени светило солнце. В Германии две трети общей выработки электроэнергии в полдень 7-го числа приходилось на ветер и фотоэлектрические панели. В Великобритании газовые электростанции были сокращены до немногим более 20% выработки электроэнергии. Угольные генераторы большую часть периода простаивали полностью.

Воздействие на рынки электроэнергии было поразительным. Средняя спотовая цена на электроэнергию для почти немедленной поставки упала до очень низкого уровня. Германия показала отрицательные показатели за ночь и почти нулевые показатели в течение большей части дня.Средняя цена в Великобритании с 15:00 вторника 6-го до 15:00 среды 7-го числа составляла чуть более 13 фунтов стерлингов за мегаватт-час, или 1,3 пенса за киловатт-час. Краткосрочные цены в Великобритании большую часть ночи были ниже нуля. До недавнего времени это были действительно очень редкие события, и они случаются всего несколько раз в неделю.

До недавнего времени это были действительно очень редкие события, и они случаются всего несколько раз в неделю.

Но по мере того, как установленная мощность возобновляемых источников энергии продолжает расти, эта модель будет происходить все чаще. И Великобритания, и Германия продолжают расширять офшорную ветроэнергетику и в меньшей степени фотоэлектрическую энергию.У Великобритании есть амбиции к 2030 году иметь 30 гигаватт морской ветровой энергии. Полная мощность морской ветроэнергетики сама по себе почти покроет летний полуденный спрос. Вклад фотоэлектрических модулей будет означать, что возобновляемые источники энергии покроют общую потребность в электроэнергии. Очень сложно представить себе, что оптовые цены не отражают этот избыток предложения в долгосрочной перспективе вниз.

Тем не менее, правительство Великобритании продолжает прогнозировать резкий рост оптовых розничных цен на электроэнергию. Ожидается, что со среднего показателя в 37 фунтов стерлингов за мегаватт-час в 2016 году более чем на 50% до 56 фунтов стерлингов в 2030 году.По прогнозам, к той же дате домохозяйства столкнутся с розничными счетами на долларов, эквивалентными 180 фунтам стерлингов за мегаватт-час. Давайте сопоставим это число с сегодняшней средней оптовой ценой: 13 фунтов стерлингов — это чуть более 7% от 180 фунтов стерлингов, невероятно большой разрыв. Прогнозы правительства откровенно бредовые: оптовые цены на электроэнергию снижаются, и они останутся ниже. Без значительного повышения налогов они никогда не достигнут 180 фунтов стерлингов для местных потребителей.

Важно отметить, что эта постоянная дефляция цен на электроэнергию неизбежно повлияет на цены на ископаемое топливо.Что касается генерации, мы привыкли рассматривать затраты на электроэнергию как производную от цен на ископаемое топливо. Например, более высокие затраты на газ используются для автоматического повышения оптовых и розничных тарифов на электроэнергию. Эта ссылка теперь начинает работать в обратном направлении; падение цен на электроэнергию ведет к снижению затрат на природный газ. Если меньше природного газа используется в производстве электроэнергии в результате роста возобновляемых источников энергии, общий спрос на товар будет ниже, и цена упадет. По мере того как электромобили становятся все более распространенными, такая же связь устанавливается с нефтью.Более низкие цены на электроэнергию делают электромобили более привлекательными, снижая потребность в бензине и дизельном топливе. Таким образом, со временем цена на электроэнергию станет важным фактором, определяющим цену на нефть.

Если меньше природного газа используется в производстве электроэнергии в результате роста возобновляемых источников энергии, общий спрос на товар будет ниже, и цена упадет. По мере того как электромобили становятся все более распространенными, такая же связь устанавливается с нефтью.Более низкие цены на электроэнергию делают электромобили более привлекательными, снижая потребность в бензине и дизельном топливе. Таким образом, со временем цена на электроэнергию станет важным фактором, определяющим цену на нефть.

Роль электричества как установщика цен на ископаемое топливо можно наиболее четко увидеть, сравнив оптовую цену в Великобритании 6-7 июня со стоимостью газа. Краткосрочная рыночная цена на уровне 13 фунтов была лишь немногим выше эквивалентной цены на оптовый газ, составляющей около 12,50 фунтов стерлингов за мегаватт-час. Другими словами, за один 24-часовой период электричество, которое обычно считается источником энергии премиум-класса, было всего на несколько процентов дороже, чем топливо, которое обычно используется для его производства.(Между прочим, нефть за 50 долларов в энергетическом выражении эквивалентна примерно 25 фунтам стерлингов за мегаватт-час, что в два раза превышает цену газа. В долгосрочной перспективе возобновляемые источники энергии также будут сдерживать рост цен на нефть).

Большая часть электроэнергии покупается и продается по контрактам на несколько дней или месяцев вперед, и эти цены будут значительно выше, чем на спотовом рынке 7 июня. Но, тем не менее, краткосрочные индикаторы являются мощным сигналом для инвесторов, думающих об инвестировании в производство электроэнергии на ископаемом топливе.Поскольку ветер и солнечная энергия становятся преобладающими источниками электроэнергии, использование газа или угля для производства электроэнергии становится все более и более плачевным. Например, новая газовая генерация потребует крупных субсидий по всей Европе, если будут построены электростанции.

Тесная связь между ценами на ископаемое топливо и затратами на возобновляемые источники энергии станет более сильной, поскольку доля электроэнергии в общем потреблении энергии будет все больше. Во-первых, я хочу проиллюстрировать один пример, который, как мне кажется, не привлекает достаточно внимания: вероятный переход от использования метана к электролизу воды в качестве основного способа получения водорода.

Во-первых, я хочу проиллюстрировать один пример, который, как мне кажется, не привлекает достаточно внимания: вероятный переход от использования метана к электролизу воды в качестве основного способа получения водорода.

Электролизный водород

В мире производится около 50 миллионов тонн водорода в год. (Некоторые источники предполагают, что это нечто большее). Газ используется в качестве добавки на нефтеперерабатывающих заводах, в качестве сырья для производства аммиака и для многих различных промышленных процессов, включая, например, производство маргарина.

Сегодня почти весь водород производится путем так называемого «парового риформинга», обычно из метана (основного компонента природного газа).Поток газа смешивается с высокотемпературным паром в присутствии катализатора. Конечный продукт процесса представляет собой смесь CO2 и водорода. Ценный водород собирается, а CO2 сбрасывается в атмосферу. Если мои расчеты верны, водород, производимый сегодня в процессе парового риформинга, вызывает около 500 миллионов тонн выбросов в год, или более 1% глобальных парниковых газов. [1]

Водород можно также получить электролизом воды. Электричество используется для расщепления молекулы на водород и кислород.Если бы его производили с использованием водного электролиза, на мировое производство водорода сегодня потребовалось бы около 15% мирового производства электроэнергии. Когда производство h3 переключится с использования метана на использование излишков электроэнергии, водород станет важным методом уравновешивания мировых энергосистем. Когда электричество в избытке, электролизеры будут включены. Их работа прекратится, когда станет мало электричества.

В прошлом электролиз использовался очень редко, потому что источник энергии, электричество, был дороже, чем газ, используемый для парового риформинга.

Это все еще правда? Нам необходимо изучить энергоэффективность парового риформинга, его эксплуатационные и капитальные затраты, а также относительные цены на газ и электроэнергию.

· Грубо говоря, новая электролизная установка сегодня обеспечивает энергоэффективность около 80%. То есть энергетическая ценность производимого водорода составляет около 80% электричества, используемого для расщепления молекулы воды. Эффективность парового риформинга составляет около 65%.

· Однако капитальные затраты на установку парового риформинга в настоящее время ниже стоимости нового электролизера аналогичной мощности.В отчете о проекте по переоборудованию района Лидс в Северной Англии с природного газа на водород для бизнеса и бытового использования предполагалась стоимость установки парового риформинга около 600 000 фунтов стерлингов на мегаватт мощности. Как и многое другое в низкоуглеродной экономике, затраты на электролизеры быстро падают. Некоторые производители предполагают, что стоимость электролизера составит около 700 000 фунтов стерлингов за мегаватт в течение следующего года или около того. ITM Power, производитель электролизера в Шеффилде, заявляет, что его затраты уже ниже 1 млн евро (около 870 000 фунтов стерлингов) на каждый мегаватт мощности.По мере резкого увеличения размеров электролизеров — скоро мы можем увидеть устройства на 10 мегаватт — стоимость единицы мощности будет снижаться. В конечном итоге электролизеры будут значительно дешевле оборудования парового риформинга.

· Электролизеры не требуют значительного обслуживания или большого административного труда. Паровой риформинг требует более высоких эксплуатационных затрат, но мне не удалось получить точных оценок. (Если у вас есть хороший источник, я был бы очень благодарен об этом). Поэтому я проигнорировал это число.

· Независимо от того, производится ли водород путем парового риформинга или электролиза, потребуется хранение как под низким, так и под высоким давлением. Затраты будут эквивалентными, если, например, электролизер не будет работать только при низких ценах на электроэнергию. В этом случае путь электролиза неизбежно потребует большего объема памяти.

Мы можем приблизительно оценить относительные затраты на производство водорода с помощью электролиза при различных ценах на электроэнергию и сравнить их со средней ценой на водород в Европе сегодня.Насколько я могу судить, водород от парового риформинга в настоящее время стоит около 5 пенсов за киловатт-час энергетической ценности, поставляемой местному пользователю [2]. Это число не связано с какими-либо затратами или налогами на выбросы CO2 в атмосферу. Даже при нынешних низких ценах на углерод это добавит к полностью рассчитанной стоимости h3.

Когда падение цен на электроэнергию сделает более экономичным получение водорода путем электролиза? Давайте посмотрим на элементы, составляющие стоимость водорода при электролизе

· Капитальные затраты на электролизер.Я предполагаю, что закупочная цена (включая установку) составляет 700 000 евро за МВт мощности для использования электроэнергии для производства водорода. Это ниже, чем цена, которая была бы достигнута сегодня, но должна быть возможна к 2019/2020 году. Я предполагаю, что электролизер проработает около 4000 часов в год, в основном, когда электричество дешево из-за обильного ветра или солнца. При ставке дисконтирования 7% владельцу необходимо будет зарабатывать 65 000 евро в год, чтобы покрыть расходы в течение 20 лет. Стоимость 1 МВт-ч электроэнергии в течение более 4000 часов составляет 16 евро.25. Для простоты я переведу это в 14,15 фунтов стерлингов за МВтч по сегодняшнему обменному курсу

фунтов стерлингов / евро · Текущие расходы. Оценок для этого немного, но число невелико. Я оцениваю 5 евро за МВтч, или 4,35 фунта стерлингов. Я считаю это консервативным.

· Стоимость электроэнергии. Это критический элемент. До недавнего резкого падения оптовых цен на электроэнергию цена на электроэнергию казалась дорогостоящей. Я взял для анализа достаточно типичный день — вчера, 4 июля 2017 года.В отличие от дней в начале июня, упомянутых в начале статьи, здесь не было особенно солнечно или ветрено. Я думаю, что будет справедливо использовать этот день как образец летних цен на электроэнергию. Средняя цена на краткосрочном балансирующем рынке составила 35,87 фунта стерлингов в течение 24 часов. Однако за 11 часов с самой низкой ценой (22 получасовых периода) это было 23,92 фунта стерлингов. Поскольку я предполагаю, что электролизер работает 11 часов в день (около 4000 часов в год), я использую эту среднюю цену.

Я думаю, что будет справедливо использовать этот день как образец летних цен на электроэнергию. Средняя цена на краткосрочном балансирующем рынке составила 35,87 фунта стерлингов в течение 24 часов. Однако за 11 часов с самой низкой ценой (22 получасовых периода) это было 23,92 фунта стерлингов. Поскольку я предполагаю, что электролизер работает 11 часов в день (около 4000 часов в год), я использую эту среднюю цену.

Цены на электроэнергию «балансирующего рынка» Великобритании на 4 июля 2017 г.

Производство водорода — U.S. Управление энергетической информации (EIA)

Как производится водород?

Чтобы произвести водород, он должен быть отделен от других элементов в молекулах, в которых он находится. Есть много различных источников водорода и способов его производства для использования в качестве топлива. Двумя наиболее распространенными методами производства водорода являются паровой конверсии метана и электролиз (разделение воды на электричество. Исследователи изучают другие методы.

Процессы производства водорода

Источник: Министерство энергетики США, Управление энергоэффективности и возобновляемых источников энергии, Производство водорода (общественное достояние)

Нажмите для увеличения

Паровой риформинг метана — широко используемый метод получения коммерческого водорода

Паровой риформинг метана составляет почти весь коммерчески производимый водород в Соединенных Штатах.Коммерческие производители водорода и нефтеперерабатывающие заводы используют паровой риформинг метана для отделения атомов водорода от атомов углерода в метане (Ch5). При паровом риформинге метана высокотемпературный пар (от 1300 ° F до 1800 ° F) под давлением 3–25 бар (1 бар = 14,5 фунтов на квадратный дюйм) реагирует с метаном в присутствии катализатора с образованием водорода, окиси углерода. , и относительно небольшое количество диоксида углерода.

Природный газ является основным источником метана для производства водорода промышленными предприятиями и нефтеперерабатывающими заводами. Свалочный газ / биогаз, который можно назвать биометаном , является источником водорода для нескольких электростанций на топливных элементах в Соединенных Штатах. Биотопливо и нефтяное топливо также являются потенциальными источниками метана.

Свалочный газ / биогаз, который можно назвать биометаном , является источником водорода для нескольких электростанций на топливных элементах в Соединенных Штатах. Биотопливо и нефтяное топливо также являются потенциальными источниками метана.

Электролиз использует электричество

Электролиз — это процесс отделения водорода от воды с помощью электрического тока. Электролиз обычно используется для демонстрации химических реакций и производства водорода на уроках естественных наук в средней школе. В крупном промышленном масштабе процесс может называться преобразование энергии в газ , где мощность, — электричество, а водород — , газ .Сам по себе электролиз не производит никаких побочных продуктов или выбросов, кроме водорода и кислорода. Электроэнергия для электролиза может поступать из возобновляемых источников, таких как гидроэнергия, солнечная энергия или энергия ветра. Если электричество для электролиза производится из ископаемого топлива (угля, природного газа и нефти) или сжигания биомассы, то соответствующее воздействие на окружающую среду и выбросы углекислого газа косвенно связаны с электролизом.

Другие способы получения водорода

- Использование микробов, которые используют свет для производства водорода

- Преобразование биомассы в газ или жидкость и отделение водорода

- Использование технологий солнечной энергии для отделения водорода от молекул воды

Категории водорода

Производители водорода, продавцы, государственные учреждения и другие организации могут классифицировать или определять водород в соответствии с источниками энергии для его производства.Например, водород, произведенный с использованием возобновляемых источников энергии, может называться возобновляемым водородом или зеленым водородом . Водород, полученный из угля, может называться коричневым водородом , а водород, полученный из природного газа или нефти, может называться серым водородом . Производство коричневого или серого водорода в сочетании с улавливанием и хранением / секвестрацией углерода может обозначаться как синий водород .

Производство коричневого или серого водорода в сочетании с улавливанием и хранением / секвестрацией углерода может обозначаться как синий водород .

Последнее обновление: 7 января 2021 г.

Производство водорода с помощью электролиза воды PEM — Обзор

Основные моменты

- •

Электролиз воды — одна из наиболее многообещающих альтернатив для хранения энергии из возобновляемых источников энергии.

- •

Электролиз воды PEM обеспечивает устойчивое решение для будущего чистого производства водорода высокой степени чистоты.

- •

Обзор электролиза воды PEM, включая проблемы, научные и технологические достижения.

- •

Ясно обсуждаемые быстрые разработки в области электролиза воды на основе ПЭМ, включая высокоэффективные электрокатализаторы.

Реферат

Водород — самый эффективный энергоноситель.Водород можно получить из различных источников сырья, включая воду. Среди многих методов производства водорода экологически чистый и высокочистый водород можно получить электролизом воды. Однако с точки зрения устойчивости и воздействия на окружающую среду электролиз воды из ПЭМ считался наиболее многообещающим методом для высокоэффективного производства водорода из возобновляемых источников энергии и выделяет только кислород в качестве побочного продукта без каких-либо выбросов углерода. Более того, произведенные водород (H 2 ) и кислород (O 2 ) непосредственно используются для топливных элементов и промышленных применений.Однако общее расщепление воды приводит к тому, что только 4% мирового промышленного водорода производится путем электролиза воды, в основном из-за экономических проблем. В настоящее время возросшее стремление к производству зеленого водорода увеличило интерес к электролизу воды из PEM. Таким образом, недавно были завершены значительные исследования по разработке экономичных электрокатализаторов для электролиза воды на основе ПЭМ. В этом обзоре мы обсудили недавние разработки в области электролиза воды на основе ПЭМ, включая высокоэффективные и недорогие электрокатализаторы на основе HER и OER, а также рассмотрены новые и старые проблемы, связанные с электрокатализаторами и компонентами элементов PEM.Этот обзор будет способствовать дальнейшим усовершенствованиям исследований и дорожной карте, чтобы поддержать разработку водного электролизера PEM как коммерчески осуществимой цели производства водорода.

В этом обзоре мы обсудили недавние разработки в области электролиза воды на основе ПЭМ, включая высокоэффективные и недорогие электрокатализаторы на основе HER и OER, а также рассмотрены новые и старые проблемы, связанные с электрокатализаторами и компонентами элементов PEM.Этот обзор будет способствовать дальнейшим усовершенствованиям исследований и дорожной карте, чтобы поддержать разработку водного электролизера PEM как коммерчески осуществимой цели производства водорода.

Ключевые слова

Производство водорода

Электролиз воды PEM

Электрокатализаторы

Реакция выделения водорода (HER)

Реакция выделения кислорода (OER)

Рекомендуемые статьиЦитирующие статьи (0)

Просмотреть аннотацию© 2019 Авторы.Производство и размещение компанией Elsevier B.V. от имени KeAi Communications Co., Ltd.

Рекомендуемые статьи

Цитирование статей

8. Технологии производства водорода | Водородная экономика: возможности, затраты, препятствия и потребности в исследованиях и разработках

часов потребления за счет использования накопленного водорода для выработки дополнительной энергии; этот водород может генерироваться в непиковые часы.

Технологические опцииСовременные технологии электролиза делятся на две основные категории: (1) твердый полимер с использованием протонообменной мембраны (PEM) и (2) жидкий электролит, чаще всего гидроксид калия (KOH).В обеих технологиях вода вводится в реакционную среду и подвергается воздействию электрического тока, вызывающего диссоциацию, после чего образующиеся атомы водорода и кислорода пропускаются через механизм ионного переноса, который заставляет водород и кислород накапливаться в отдельных физических потоках.

Электролизер PEM — это буквально топливный элемент PEM, работающий в обратном режиме. Когда вода вводится в ячейку электролизера PEM, ионы водорода (протоны) втягиваются в мембрану и проходят через нее, где они рекомбинируют с электронами с образованием молекул водорода. Газообразный кислород остается в воде. Поскольку эта вода рециркулирует, кислород накапливается в резервуаре для разделения и затем может быть удален из системы. Газообразный водород отдельно отводится от батареи ячеек и улавливается.

Газообразный кислород остается в воде. Поскольку эта вода рециркулирует, кислород накапливается в резервуаре для разделения и затем может быть удален из системы. Газообразный водород отдельно отводится от батареи ячеек и улавливается.

В системах с жидким электролитом обычно используется щелочной раствор для выполнения функций, аналогичных функциям электролизера PEM. В таких системах ионы кислорода мигрируют через электролитический материал, оставляя газообразный водород растворенным в потоке воды. Этот водород легко извлекается из воды, когда его направляют в разделительную камеру.

Полная стоимость водорода из систем PEM и KOH сегодня примерно сопоставима. Эффективность реакции обычно выше для систем КОН, потому что ионное сопротивление жидкого электролита ниже, чем сопротивление нынешних мембран PEM. Но преимущество систем КОН по эффективности реакции по сравнению с системами ПЭМ нивелируется более высокими требованиями к очистке и сжатию, особенно при малых масштабах (от 1 до 5 кг в час). Более подробная информация представлена в Приложении G.

Электролиз может особенно хорошо подходить для удовлетворения потребностей в топливе на ранних стадиях рынка транспортных средств на топливных элементах. Электролизеры достаточно хорошо масштабируются; эффективность реакции электролиза не зависит от размера задействованных ячеек или стопок ячеек. Компактный размер электролизеров делает их пригодными для размещения на существующих заправочных станциях или рядом с ними, и они могут использовать существующую инфраструктуру воды и электричества, сводя к минимуму потребность в новой инфраструктуре.

Будущее усовершенствование технологии электролиза Целью Министерства энергетики США для электролиза является капитальные затраты в размере 300 долларов США / кВт для установки мощностью 250 кг / день (при 5000 фунтов на квадратный дюйм [фунт / кв. Дюйм] с КПД системы 73%, базис более низкой теплотворной способности [DOE, 2003b, стр. 15]). Такую установку можно было бы интегрировать с возобновляемым источником энергии для производства водорода по цене 2,50 доллара за кг к 2010 году. Тогда большая центральная станция могла бы производить водород по цене 2 доллара за кг (DOE, 2003b, стр.3-16). Программа исследований Министерства энергетики США фокусируется на способах снижения затрат, повышения эффективности и интеграции электролизных установок с возобновляемыми источниками электроэнергии. Министерство энергетики также продолжает разработку материалов для обратимых твердооксидных электролизеров, которые могут работать при более высоких температурах, чем PEM, и с потенциально очень высокой эффективностью. Министерство энергетики сообщило, что его бюджетный запрос на 2004 финансовый год включал приблизительно 3,2 миллиона долларов на исследования электролиза в водород. 5 , 6

15]). Такую установку можно было бы интегрировать с возобновляемым источником энергии для производства водорода по цене 2,50 доллара за кг к 2010 году. Тогда большая центральная станция могла бы производить водород по цене 2 доллара за кг (DOE, 2003b, стр.3-16). Программа исследований Министерства энергетики США фокусируется на способах снижения затрат, повышения эффективности и интеграции электролизных установок с возобновляемыми источниками электроэнергии. Министерство энергетики также продолжает разработку материалов для обратимых твердооксидных электролизеров, которые могут работать при более высоких температурах, чем PEM, и с потенциально очень высокой эффективностью. Министерство энергетики сообщило, что его бюджетный запрос на 2004 финансовый год включал приблизительно 3,2 миллиона долларов на исследования электролиза в водород. 5 , 6

Комитет считает правдоподобным, что капитальные затраты на электролизеры PEM могут упасть в восемь раз — с 1000 долларов США / кВт в ближайшем будущем до 125 долларов США / кВт в течение следующих 15-20 лет, в зависимости от аналогичного снижения затрат, происходящего в топливных элементах PEM.Если капитальные затраты снизятся до этого уровня, по оценкам комитета, водород можно будет производить примерно по 4 доллара за кг с использованием электроэнергии из сети и электролиза, что делает его привлекательным в переходный период 2010–2030 годов, пока не будут построены централизованные объекты и необходимая система распределения. Многолетний план исследований, разработок и демонстраций Министерства энергетики (DOE, 2003b) включает технический план по топливным элементам, в котором рассматриваются технологические и ценовые барьеры — барьеры, которые, если их преодолеть, пойдут на пользу и электролизерам.Элементы плана топливных элементов включают, например: разработку высокотемпературных мембран для топливных элементов PEM, разработку более дешевых полимерных мембран, имеющих более высокую ионную проводимость, и разработку альтернативных рецептур и структур катализаторов.

Кроме того, эффективность системы электролизера может вырасти с нынешних 63,5 процентов до 75 процентов (более низкая теплотворная способность) в будущем. Среди приоритетов исследований, которые могут повысить эффективность и / или снизить стоимость будущих электролизных заправочных устройств и которые могут стать частью программы электролиза Министерства энергетики, следующие:

Снижение других (паразитных) потерь энергии в системе. Различные паразитные нагрузки, такие как регулировка мощности, могут быть уменьшены за счет изменения конструкции и оптимизации системы.

Уменьшение плотности тока. Эффективность преобразования зависит от плотности электрического тока, поэтому замещение большего количества электролита или большей площади поверхности элемента приводит к снижению общих требований к мощности на единицу производимого водорода.

Разработка гибридов электролиза / окисления .Гибридная концепция использует окисление природного газа как средство усиления миграции ионов кислорода через электролит и, таким образом, снижения эффективного количества электроэнергии, необходимой для переноса иона кислорода. Концепт

| Водородные и топливные элементы

На этой интерактивной карте показаны результаты проведенного NREL анализа стоимости водорода за 2011 год. от электролиза на потенциальных площадках по всей территории Соединенных Штатов.

NREL проанализировал стоимость производства водорода с помощью ветрового электролиза воды на заводе

42 потенциальных объекта в 11 штатах по всей стране. Этот анализ включал централизованные

заводов, производящих министерство энергетики (DOE), планирует производить 50 000 кг водорода на

день, используя как ветровую, так и сетевую электроэнергию. Использование ветровой и сетевой электроэнергии может

быть сбалансированным либо по мощности, либо по стоимости, включая или исключая покупку пикового лета

электричество.Текущие ветровые стимулы, такие как налоговый кредит на производство (PTC), инвестиции

Налоговый кредит (ITC) и казначейский грант — могут снизить затраты на водород примерно на 1 доллар США / кг.

и имеют решающее значение для достижения целевых показателей затрат Министерства энергетики.

Использование ветровой и сетевой электроэнергии может

быть сбалансированным либо по мощности, либо по стоимости, включая или исключая покупку пикового лета

электричество.Текущие ветровые стимулы, такие как налоговый кредит на производство (PTC), инвестиции

Налоговый кредит (ITC) и казначейский грант — могут снизить затраты на водород примерно на 1 доллар США / кг.

и имеют решающее значение для достижения целевых показателей затрат Министерства энергетики.

Используйте этот интерактивный инструмент для изучения результатов анализа NREL. Выберите анализ варианты, которые вы хотите увидеть, а затем нажмите на результаты на карте, чтобы узнать больше о экономика производства водорода с помощью энергии ветра.Для получения дополнительной информации см. Географический анализ стоимости водорода в США из бумаги для электролиза или веб-семинар по моделированию затрат на перенос водорода в водород и результаты проекта

Просмотр текстовой версии данных карты.

1 Комбинированный эффект налогового кредита на производство (PTC), инвестиционного налогового кредита (ITC) и Казначейский грант снижают цены на ветровую электроэнергию на 0 долларов.02 / кВтч. Эффект предполагается за весь 20-летний период реализации проектов данного анализа. См .: Wiser, R., Болинджер, М., Отчет о рынке ветроэнергетики 2010 г. DOE / GO-102011-3322. Голден, КО: NREL, 2011.

2 Целевые затраты Министерства энергетики США на 2015 г. (в долларах 2007 г.) составляют 3,10 долл. США / кг для

центральные водородные установки и 3,70 долл. США / кг для распределенных водородных установок. См.: Многолетний план исследований, разработок и демонстраций (производство водорода).

США / кг для распределенных водородных установок. См.: Многолетний план исследований, разработок и демонстраций (производство водорода).

3 Стоимость сжатия, хранения и распределения (CSD) водорода регулируется с 1,88 долл. США / кг H 2 в долларах 2005 г. до 2,00 долл. США / кг H 2 в долл. США 2007 г. с использованием макроэкономических показателей США и выбросов углекислого газа стол. Для получения дополнительной информации о затратах на CSD см .: Genovese, J., et al. Текущая (2009 г.) смета современных затрат на производство водорода с использованием водного электролиза: Независимый обзор.NREL / BK-6A1-46676. Голден, КО: NREL, 2009.

4 Site ID ссылается на набор данных Eastern Wind или Western Wind, в зависимости от ситуации.

5 Стоимость скорректирована до долларов 2007 года с точностью до двух значащих цифр.

Снижение стоимости водорода и распространение его производства — pv magazine USA

Шмидт стремится достичь того, что многие до него пытались и не смогли сделать.Он хочет создать систему, производящую водород для собственного потребления и для использования в качестве сезонного хранилища. Целевые затраты являются многообещающими при условии наличия дешевой экологически чистой электроэнергии для питания электролизеров.

Шмидт не единственный, кто совершил эту революцию. В стартовых блоках находятся несколько малых и крупных компаний. Центральное или распределенное распределение — это проблема не только в производстве электроэнергии. Также ведутся оживленные дискуссии о том, какой подход более перспективен для производства зеленого водорода.

Потенциал экономии

В принципе, производство водорода простое. Электролиз применяется примерно с 1800 года. Метод, известный как щелочной электролиз, используется в коммерческих целях с середины 20 века. В нем используется ячейка с катодом, анодом и электролитом на основе раствора едких солей. При подаче напряжения вода разлагается в щелочном растворе. На катоде образуется водород, а на аноде — кислород. Между двумя электродами находится мембрана, которая пропускает только отрицательно заряженные ионы кислорода и водорода (ОН-), разделяя, таким образом, газы.Во время реакции выделяется тепло, которое, если использовать его, увеличивает ее эффективность. Затем полученный водород необходимо очистить, высушить и, при необходимости, сжать.

Метод, известный как щелочной электролиз, используется в коммерческих целях с середины 20 века. В нем используется ячейка с катодом, анодом и электролитом на основе раствора едких солей. При подаче напряжения вода разлагается в щелочном растворе. На катоде образуется водород, а на аноде — кислород. Между двумя электродами находится мембрана, которая пропускает только отрицательно заряженные ионы кислорода и водорода (ОН-), разделяя, таким образом, газы.Во время реакции выделяется тепло, которое, если использовать его, увеличивает ее эффективность. Затем полученный водород необходимо очистить, высушить и, при необходимости, сжать.

Электролит является жидким, что означает, что для щелочного электролизера требуется дополнительное периферийное оборудование, такое как насосы для электролита, промывка и подготовка раствора. Хотя в настоящее время это самый дешевый из всех процессов электролиза, он требует относительно высоких затрат на техническое обслуживание.

Гораздо более современный метод электролиза, в котором используется протонообменная мембрана (PEM), отличается.Это полностью изменяет принцип топливного элемента и не требует жидкого электролита. Вода продавливается через пакет из двух электродов и полимерную мембрану. Он позволяет проходить только положительно заряженным протонам водорода. Платина обычно используется в качестве катализатора в ячейке. Тонкие ячейки, состоящие из мембраны и пары электродов, могут быть собраны в стопки для достижения лучшей производительности. По сравнению со щелочным электролизом, электролиз PEM имеет то преимущество, что он быстро реагирует на колебания, типичные для производства возобновляемой энергии.Эта технология часто используется в распределенных системах, поскольку оборудование не требует обслуживания и подает высококачественный газ.

Более новый вариант — электролиз с анионообменной мембраной (АЭМ), используемый Enapter. Подобно щелочному электролизу, этот метод позволяет отрицательно заряженным ионам (ОН-) проходить через мембрану. AEM позволяет избежать использования дорогостоящих драгоценных металлов, необходимых в качестве катализаторов при электролизе PEM. Этот процесс также эффективен в меньшем масштабе, что делает его подходящим для децентрализованных приложений.

AEM позволяет избежать использования дорогостоящих драгоценных металлов, необходимых в качестве катализаторов при электролизе PEM. Этот процесс также эффективен в меньшем масштабе, что делает его подходящим для децентрализованных приложений.

Высокотемпературный электролиз использует несколько иную концепцию. Керамические мембраны, которые проводят ионы при очень высоких температурах, разделяют перегретый пар при температуре от 600 до 800 градусов Цельсия на кислород и водород. Поскольку большая часть энергии, необходимой для этого процесса, уже вырабатывается за счет тепла, потребность в электроэнергии ниже. Когда используется промышленное отходящее тепло, которое стоит мало или ничего не стоит, этот метод может быть очень эффективным. Эффективность, измеренная с точки зрения потребляемой электроэнергии, выше, чем при использовании других методов.

Ценовая стратегия

Однако в конечном итоге эффективность важна лишь косвенно; самое главное — это стоимость. Общая стоимость включает стоимость электролизера, включая техническое обслуживание и замену изношенных мембран, стоимость электроэнергии, используемой для процесса, и любые последующие расходы на сушку, очистку и сжатие газа, а также транспортировку.

Исследование, проведенное в 2018 году Fraunhofer ISE и IPA, оценило инвестиционные затраты на электролизер PEM, который производит один стандартный кубический метр водорода за один час, примерно в 7600 долларов.Тем временем, однако, цены упали до 4900-6000 долларов, говорит Том Смолинка, руководитель отдела химического хранения энергии Fraunhofer ISE и один из авторов исследования. Щелочные электролизеры, которые на момент исследования стоили 3300 и 6000 долларов, теперь, как говорят, значительно дешевле в Китае. На момент проведения исследования практически не существовало готовых к продаже приложений для высокотемпературного электролиза.

Смолинка оценивает, что производство мембранно-электродного блока — сердца электролизной ячейки PEM — составляет от 60% до 70% от общей стоимости, в то время как затраты на чистые материалы, включая дорогие драгоценные металлы, составляют только 30%. до 40%.Кроме того, он добавляет, что силовая электроника, используемая в больших электролизерах, в настоящее время еще не является массовым продуктом, а скорее является единичным продуктом для конкретных клиентов. Соответственно, цены, вероятно, резко упадут, когда объемы продаж увеличатся. По словам Смолинки, до сих пор большинство электролизеров производилось в рамках рабочих процессов с небольшой автоматизацией или даже полностью вручную. «Высокоавтоматизированное производство, особенно для компонентов элементов, которое уже существует для топливных элементов с PEM, не будет проблемой с технической точки зрения.Однако он добавляет, что текущий низкий уровень рыночного спроса не позволяет производителям делать необходимые инвестиции.

до 40%.Кроме того, он добавляет, что силовая электроника, используемая в больших электролизерах, в настоящее время еще не является массовым продуктом, а скорее является единичным продуктом для конкретных клиентов. Соответственно, цены, вероятно, резко упадут, когда объемы продаж увеличатся. По словам Смолинки, до сих пор большинство электролизеров производилось в рамках рабочих процессов с небольшой автоматизацией или даже полностью вручную. «Высокоавтоматизированное производство, особенно для компонентов элементов, которое уже существует для топливных элементов с PEM, не будет проблемой с технической точки зрения.Однако он добавляет, что текущий низкий уровень рыночного спроса не позволяет производителям делать необходимые инвестиции.

Инвестиционные затраты

Ряд участников рынка работают над снижением инвестиционных затрат. Примером этого является совместное предприятие ITM Power и Linde, которое планирует открыть в этом году полуавтоматический завод в Шеффилде, Великобритания, для производства 1 ГВт мощности электролиза в год, в первую очередь для многомегаваттных проектов, таких как один в Кельне.Другие известные компании также заявили о крупных проектах и расширяют производство. Например, NEL в настоящее время готовится к реализации проекта мощностью 20 МВт в Дании, а Hydrogenics готовится к запуску небольшого проекта в Канаде. Наряду с размером проекта улучшается и производительность стека. В настоящее время обычно доступны стеллажи с входной электрической мощностью 400 кВт. Вскоре некоторые игроки захотят увеличить эту мощность до 1 МВт. Масштабирование размера должно снизить затраты.

Enapter использует другой подход.Итальянско-немецкая компания твердо привержена созданию небольшого стандартизированного продукта, который можно производить в еще больших количествах, а затем при необходимости устанавливать бок о бок. Основатель и генеральный директор Шмидт проводит параллели с компьютерным миром, чтобы проиллюстрировать правдоподобность этой концепции. Распределенные персональные компьютеры в значительной степени заменили мэйнфреймы, потому что большие объемы производства сделали их дешевле в производстве, чем небольшое количество мэйнфреймов. Аналогичным образом ожидается, что продукт Enapter снизит затраты по сравнению с большими центральными электролизерами, которые не производятся в промышленных масштабах.

Распределенные персональные компьютеры в значительной степени заменили мэйнфреймы, потому что большие объемы производства сделали их дешевле в производстве, чем небольшое количество мэйнфреймов. Аналогичным образом ожидается, что продукт Enapter снизит затраты по сравнению с большими центральными электролизерами, которые не производятся в промышленных масштабах.

Обсуждение вопроса о том, достигается ли цель быстрее за счет масштабирования до более крупных единиц в меньших количествах или путем масштабирования до большего количества более мелких единиц, распространено во многих отраслях. Скептики говорят, что последний подход не так перспективен для электролизеров по физическим причинам. В отличие от компьютеров, производительность электролизеров не увеличилась бы во много раз, если бы они были уменьшены в размерах. С другой стороны, с помощью электролиза AEM возможное устранение драгоценных металлов может сделать распределенную генерацию жизнеспособной для массового рынка.

При текущей цене 9800 долларов устройство подает полкубометра водорода в час или один килограмм водорода каждые 24 часа. При целевом сроке службы 30 000 часов, агрегат в настоящее время достигает цены 7,30 долл. США / кг, что соответствует 0,19 долл. США / кВтч (теплотворная способность). Эти цифры, однако, не включают цену 54 кВт / ч электроэнергии, необходимой для производства 1 кг водорода с помощью электролиза AEM. Если предположить, например, что входная электроэнергия стоит 0 долларов.055 / кВтч, это добавляет еще 3 доллара за килограмм, или 0,075 доллара за киловатт-час водорода, к стоимости производства.

Как только автоматизированное производство на заводе в Пизе запустится, как и планировалось через четыре года, электролизер станет настолько дешевым, что цель в 1,64 доллара за килограмм за вычетом затрат на электроэнергию будет достигнута, говорит Шмидт. На этом этапе разработчики надеются, что будет целесообразно использовать устройство не только для распределенной генерации, но и для сборки более крупных агрегатов, как в компьютерном примере. Установка 416 блоков позволит достичь мощности 1 МВт.

Установка 416 блоков позволит достичь мощности 1 МВт.

Источник неопределенности

Срок службы устройств включен во все сметы затрат, которые, как и в случае любой новой технологии, нелегко доказать. Например, невозможно проверить, действительно ли электролизер AEM прослужит 30 000 часов, а электролизер PEM — от 60 000 до 80 000 часов, как заявляют производители. Тем не менее, Шмидт из Enapter и исследователи Тома Смолинки согласны с тем, что клетки AEM и PEM практически не стареют с течением времени.Кроме того, мало имеет значения, работает ли электролизер при полной нагрузке или только при половинной мощности.

В конечном счете, сама мембрана — не единственный фактор, определяющий срок службы. «Наибольшее влияние на срок службы оказывает качество воды», — говорит Смолинка. Загрязнения накапливаются в мелких порах мембраны, которые блокируют их или, в случае солей, образуют мостики.

Еще одним фактором, склеивающим электролизеры, является температура. Чрезмерные нагрузки приводят к более высоким температурам во всей системе, а электроды с неравномерным покрытием могут создавать горячие точки.

Areva h3Gen решит эту проблему в течение следующих трех лет. В исследовательском проекте Industriepark Höchst компания использует электролизер PEM мощностью 1 МВт. В дополнение к производству водорода он также будет обеспечивать первичную регулирующую мощность в будущем, что означает, что иногда он будет работать с удвоенной мощностью, а в других случаях — только с небольшой частью своей мощности 250 кВт. Если концепция окажется осуществимой, она не только откроет дополнительный доход операторам электролизных заводов, но также может помочь стабилизировать электросеть.

Согласно расчетам затрат, проведенным менеджером проекта Лукасом Буземейером, целевые затраты Enapter могут быть достигнуты уже сегодня с помощью централизованного подразделения Areva h3Gen. При непрерывной эксплуатации установки — 8000 рабочих часов в год в течение 20 лет — цена на водород в размере 3,90 долл. США / кг достижима при цене электроэнергии 0,055 долл. США / кВтч. Эта оценка предполагает, что стек PEM будет заменен один раз через 10 лет.

США / кг достижима при цене электроэнергии 0,055 долл. США / кВтч. Эта оценка предполагает, что стек PEM будет заменен один раз через 10 лет.

Значительное сокращение

Поскольку затраты на электроэнергию являются решающим фактором в общих затратах на генерацию, нельзя разделить технологию и ее использование.Любой, кто покупает зеленую электроэнергию из сети, будь то через PPA или в качестве сертифицированной зеленой электроэнергии, должен учитывать плату за подключение, сборы и надбавки к цене на электроэнергию, какими бы ни были правовые нормы. Однако электролизер можно подключать напрямую к существующей газовой или водородной сети, как в случае с Shell и Areva h3Gen в Хёхсте.

Операторы, которые производят водород с помощью небольших солнечных систем, могут использовать тепло и, таким образом, повысить экономическую эффективность, а также могут использовать топливо непосредственно для отопления или для заправки транспортных средств без необходимости его транспортировки.Такие производители также экономят часть сборов и надбавок на цене электроэнергии и снижают нагрузку на сеть.

В принципе, однако, инвесторы, которые планируют использовать только солнечную энергию для работы электролизера, должны будут согласиться с более длительным периодом окупаемости, поскольку энергия доступна только в течение небольшого количества часов полной нагрузки.

Значительное снижение потребления электроэнергии при электролизе может быть достигнуто с помощью высокотемпературных устройств, которые имеют наивысший электрический КПД от 80% до 90%.Одним из пионеров этой технологии является Sunfire из Дрездена. Вместо 55 кВтч, как при электролизе PEM, для производства 1 килограмма водорода требуется всего 41,4 кВтч электроэнергии. Однако для этого электролизер необходимо нагреть. Поэтому рекомендуется устанавливать их там, где образуются промышленные отходы тепла, например, на сталелитейных заводах. Если производство стали не требует выбросов CO2, идеально подойдет соединение секторов, потому что произведенный водород может потребляться немедленно. С кислородной мембраной, которую использует Sunfire, можно не только расщепить воду для получения водорода, но и отделить любую молекулу, содержащую кислород, например углеводороды или даже углекислый газ, — говорит Нильс Альдаг, главный операционный директор Sunfire.Полученный газ можно легко переработать в синтетическую сырую нефть, которую намного легче транспортировать, чем объемный водород.

С кислородной мембраной, которую использует Sunfire, можно не только расщепить воду для получения водорода, но и отделить любую молекулу, содержащую кислород, например углеводороды или даже углекислый газ, — говорит Нильс Альдаг, главный операционный директор Sunfire.Полученный газ можно легко переработать в синтетическую сырую нефть, которую намного легче транспортировать, чем объемный водород.

Вопрос о централизованном или распределенном электролизе, вероятно, в конечном итоге будет не вопросом «или-или», а «обоими» и. Задача огромная. Один только нефтеперерабатывающий завод Shell Rheinland в Кельне, который, по данным компании, является крупнейшим нефтеперерабатывающим заводом в Германии, требует 180 000 метрических тонн водорода в год. Он по-прежнему производится в основном путем паровой конверсии природного газа, который производит большое количество вредного для климата CO2.С середины 2019 года компания строит электролизный завод мощностью 10 МВт на заводе в Весселинге. По заявлению Shell, там будет установлен крупнейший в мире завод, использующий технологию протонообменных мембран. И все же для того, чтобы только эта компания перешла на экологически чистый водород, потребуется около 140 таких заводов.

thyssenkrupp установит завод по электролизу воды мощностью 88 мегаватт для Hydro-Québec в Канаде

Подразделение продукции зеленого водорода thyssenkrupp Uhde Chlorine Engineers получило инженерный контракт на установку установки электролиза воды мощностью 88 мегаватт (МВт) для канадской энергетической компании Hydro-Québec после успешного завершения технико-экономического обоснования.Hydro-Québec, государственная компания, является одним из крупнейших поставщиков гидроэнергии в Северной Америке из-за огромных ресурсов гидроэнергетики в провинции Квебек.

Завод по электролизу воды будет построен в Варенне, Квебек, и будет производить 11 100 метрических тонн зеленого водорода в год. И водород, и кислород, побочные продукты процесса электролиза, будут использоваться на заводе по производству биотоплива для производства биотоплива из остаточных отходов для транспортного сектора.

Этот завод мощностью 88 МВт станет одним из первых и крупнейших в мире заводов по производству зеленого водорода.Ввод в эксплуатацию запланирован на конец 2023 года.