Индуктор своими руками схема для плавки: Индукционная печь своими руками: схема, как собрать?

Простая индукционная печь своими руками по схеме

Индукционная печь — это словосочетание хорошо знакомо тем, чья профессия косвенно или напрямую связана с металлургией. Ведь именно в таких печах осуществляется процесс плавки металла.

Принцип работы индукционной печи — это процесс получения тепла от электричества, вырабатываемого переменным магнитным полем. В печах индукционного типа происходит преобразование энергии по схеме электромагнитная-электрическая-тепловая.

Индукционные печи подразделяются по видам:

— канальные;

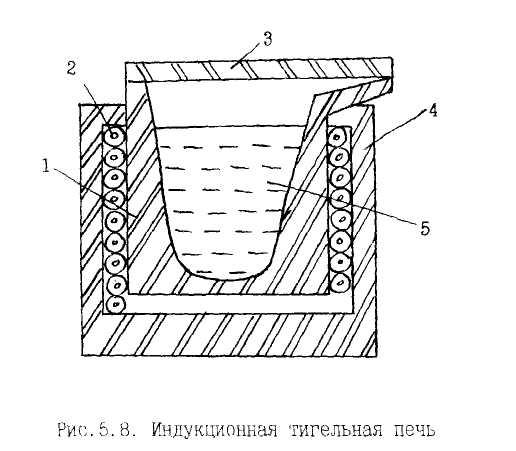

— тигельные.

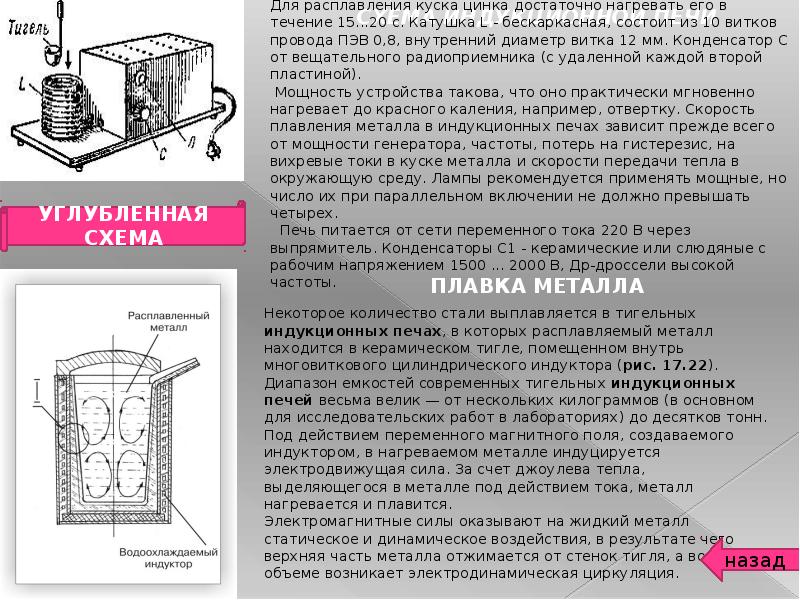

Для канального типа печей характерно расположение индуктора с сердечником внутри металла.

В тигельной — индуктор располагается вокруг металла.

У индукционных печей имеется целый ряд преимуществ по сравнению с другими печками или котлами:

— моментальный разогрев;

— фокусировка энергии;

— безопасность и экологическая чистота устройства;

— отсутствие угара;

В промышленности такие печи используют для плавки чугуна и стали, меди и алюминия, а также драгоценных металлов. Эти печи имеют различную емкость и частоту.

Именно принцип работы индукционной печи привел к созданию известной всем нам в быту микроволновой печи.

Индукционная печь

Собираем индукционную печь самостоятельно по схеме

При наличии специальной электрической схемы для этого устройства, вполне реально сделать ее своими руками. Вам необходим высокочастотный генератор с частотой колебаний 27,12 МГц.

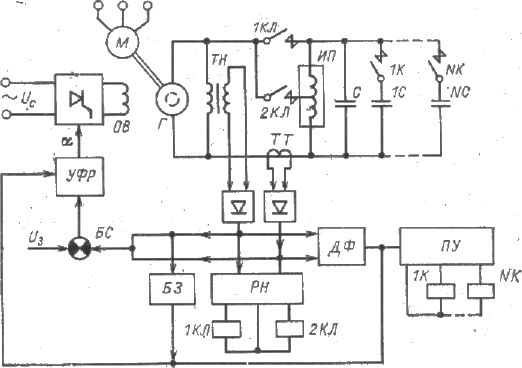

Схема собирается на 4-х электронных лампах(тетрадах), нужна также нелегкая лампа для сигнализации о готовности к началу работы.

Особенностью такой индукционной печи, собранной своими руками по такой схеме, будет то, что ручка конденсатора находится снаружи. А, самое главное, что часть металла, расположенная в катушке, расплавится очень быстро даже в устройстве с малой мощностью.

Индукционная печь своими руками — схема

Прежде, чем собрать индукционную печь своими руками, надо прояснить, от каких факторов зависит скорость плавки металла:

— от скорости теплопередачи;

— от мощности генератора;

— от вихревых потерь и потерь на гистерезисе;

— от частоты.

Используйте лампы высокой мощности, но не более 4 штук. Питание печи будет происходить от сети 220В с выпрямителем. Если вы будете использовать печь для плавки металла, используйте графитовые щётки, если для обогрева — нихромовую спираль.

Собрать индукционную печь своими руками несложно и экономически выгодно. Ее можно применять для обогрева гаража, дачи или как дополнительный источник обогрева своего жилища.

Посмотрите видео

Читайте также:

Муфельная печь: особенности конструкции, собираем сами

Делаем индукционные котлы отопления своими руками

Самодельный индуктор для нагрева. Простейший индукционный нагреватель своими руками. Печь для плавки металла на сварочном инверторе

Индукционные отопительные котлы – это приборы, которые отличаются очень высоким КПД. Они позволяют заметно снизить затраты на электроэнергию по сравнению с традиционными приборами, оборудованными ТЭНами.

Они позволяют заметно снизить затраты на электроэнергию по сравнению с традиционными приборами, оборудованными ТЭНами.

Модели промышленного производства недешевы. Однако сделать индукционный нагреватель своими руками сможет любой домашний мастер, владеющий нехитрым набором инструментов. Ему в помощь мы предлагаем подробное описание принципа действия и сборки эффективного обогревателя.

Индукционный нагрев невозможен без использования трех основных элементов:

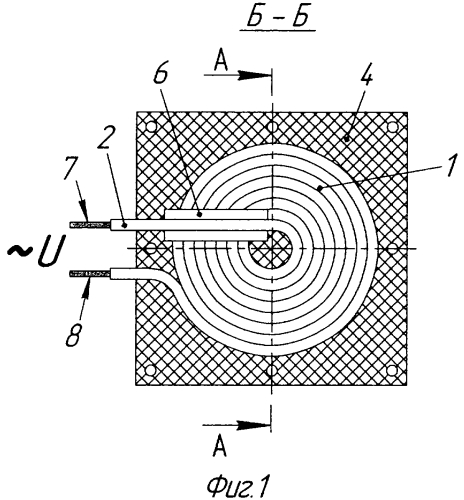

Индуктор представляет собой катушку, обычно выполненную из медной проволоки, с ее помощью генерируют магнитное поле. Генератор переменного тока используют для получения высокочастотного потока из стандартного потока домашней электросети с частотой 50 Гц.

В качестве нагревательного элемента применяется металлический предмет, способный поглощать тепловую энергию под воздействием магнитного поля. Если правильно соединить эти элементы, можно получить высокопроизводительный прибор, который прекрасно подходит для подогрева жидкого теплоносителя и .

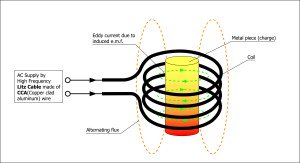

С помощью генератора электрический ток с необходимыми характеристиками подается на индуктор, т.е. на медную катушку. При прохождении через нее поток заряженных частиц формирует магнитное поле.

Принцип действия индукционных нагревателей основан на возникновении электротоков внутри проводников, появляющихся под воздействием магнитных полей

Особенность поля состоит в том, что оно обладает способностью на высоких частотах изменять направление электромагнитных волн. Если в это поле поместить какой-нибудь металлический предмет, он начнет нагреваться без непосредственного контакта с индуктором под воздействием созданных вихревых токов.

Высокочастотный электрический ток, поступающий от инвертора к индукционной катушке, создает магнитное поле с постоянно изменяющимся вектором магнитных волн. Помещенный в это поле металл быстро разогревается

Отсутствие контакта позволяет сделать потери энергии при переходе из одного вида в другой ничтожными, чем и объясняется повышенный КПД индукционных котлов.

Чтобы подогреть воду для отопительного контура, достаточно обеспечить ее контакт с металлическим нагревателем. Часто в качестве нагревательного элемента используют металлическую трубу, через которую просто пропускают поток воды. Вода попутно охлаждает нагреватель, что значительно увеличивает срок его службы.

Электромагнит индукционного прибора получают путем намотки проволоки вокруг сердечника из ферромагнита. Полученная в результате катушка индукции разогревается и передает тепло нагреваемому телу или протекающему рядом теплоносителю через теплообменник

Преимущества и недостатки прибора

“Плюсов” у вихревого индукционного нагревателя великое множество. Это простая для самостоятельного изготовления схема, повышенная надежность, высокий КПД, относительно низкие затраты на электроэнергию, длительный срок эксплуатации, малая вероятность возникновения поломок и т.п.

Производительность прибора может быть значительной, агрегаты этого типа успешно используются в металлургической промышленности.

Во время функционирования индукционного котла нагреватель слегка вибрирует. Эта вибрация стряхивает со стенок металлической трубы известковый осадок и другие возможные загрязнения, поэтому в очистке такой прибор нуждается крайне редко. Конечно, отопительную систему следует защитить от этих загрязнений с помощью механического фильтра.

Индукционная катушка нагревает металл (трубу или куски проволоки), помещенные внутри нее, с помощью высокочастотных вихревых токов, контакт не обязателен

Постоянный контакт с водой сводит к минимуму и вероятность перегорания нагревателя, что является довольно частой проблемой для традиционных котлов с ТЭНами. Несмотря на вибрацию, котел работает исключительно тихо, дополнительная шумоизоляция в месте установки прибора не понадобится.

Еще индукционные котлы хороши тем, что они практически никогда не протекают, если только монтаж системы выполнен правильно. Это очень ценное качество для , так как исключает или значительно сокращает вероятность возникновения опасных ситуаций.

Это очень ценное качество для , так как исключает или значительно сокращает вероятность возникновения опасных ситуаций.

Отсутствие протечек обусловлено бесконтактным способом передачи тепловой энергии нагревателю. Теплоноситель с помощью описанной выше технологии можно разогреть чуть ли не до парообразного состояния.

Это обеспечивает достаточную тепловую конвекцию, чтобы стимулировать эффективное перемещение теплоносителя по трубам. В большинстве случаев отопительную систему не придется оборудовать циркуляционным насосом, хотя все зависит от особенностей и схемы конкретной системы отопления.

Выводы и полезное видео по теме

Ролик #1. Обзор принципов индукционного нагрева:

Ролик #2. Интересный вариант изготовления индукционного нагревателя:

Для установки индукционного нагревателя не нужно получать разрешение контролирующих органов, промышленные модели таких устройств вполне безопасны, они подходят и для частного дома, и для обычной квартиры. Но владельцам самодельных агрегатов не следует забывать о технике безопасности.

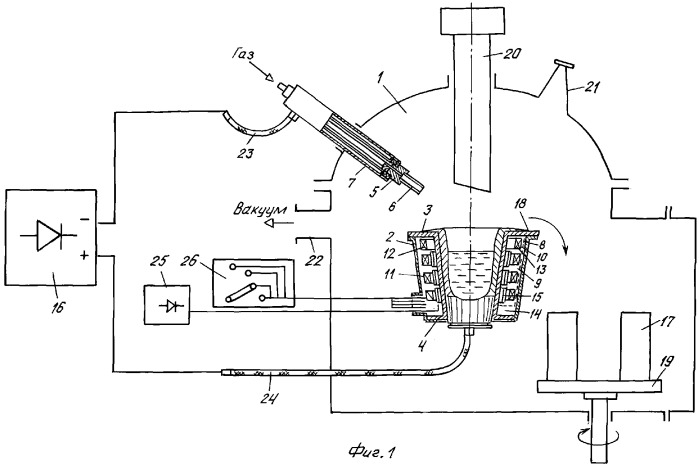

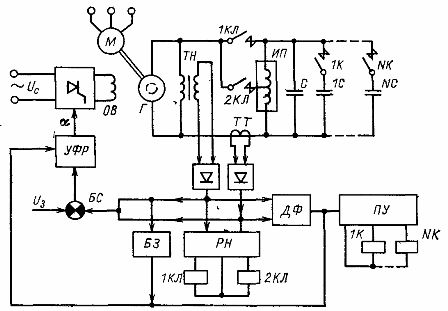

Целью является практическая реализации обогрева дома с использованием техники индукционной плавки металлов. Идея, не обладает новизной и состоит в том, чтобы индуктор разместить вокруг трубы отопления. Нагревая трубу, тем самым мы нагреваем воду которая циркулирует в системе отопления. Базовой предпосылкой, которая может значительно снизить затраты на электроэнергию является колебательный контур (индуктор->конденсаторы) который работает в резонансе. Возникает повышение напряжения примерно в десятки раз, которым и осуществляется нагрев металла.

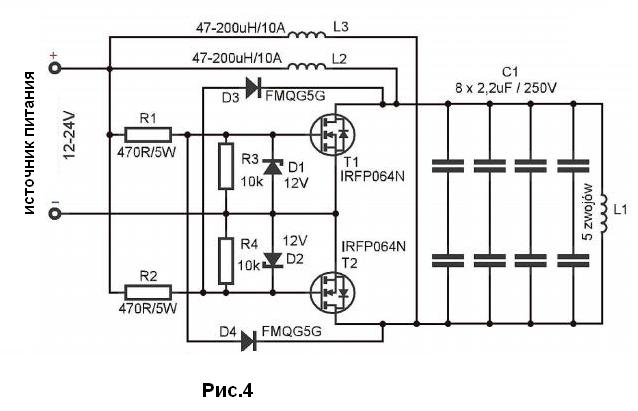

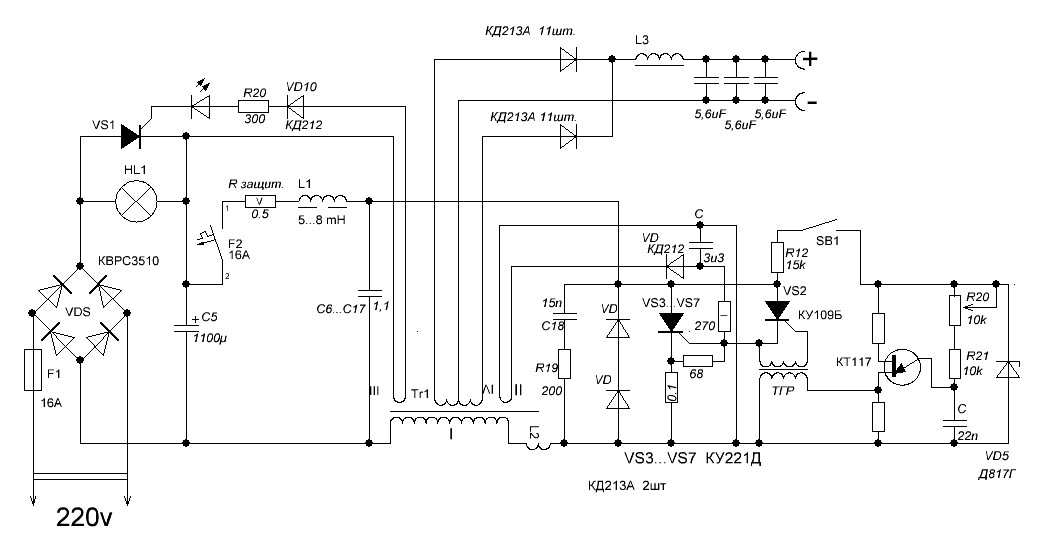

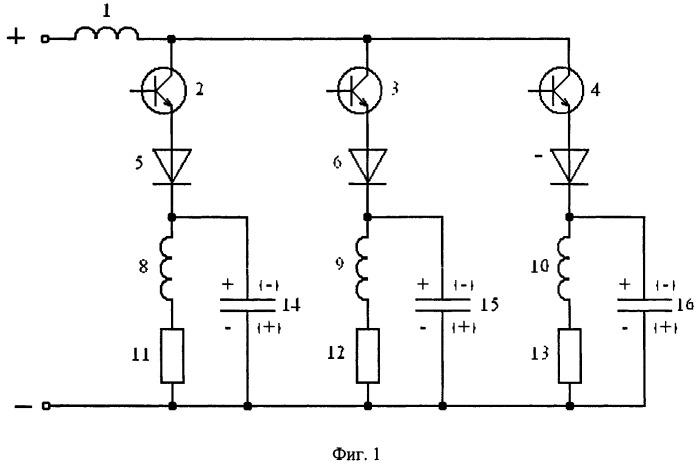

Классические индукционные схемы, как показала практика замены выходящих из строя транзисторов, требует дорогой элементной базы. За основу была взята схема индукционного нагрева использующая ZVS (zero voltage switching) метод переключения транзисторов. Схема взята с сайта http://www.rmcybernetics.com/projects/DIY_Devices/diy-induction-heater.htm.

В собранной схеме, были использованы транзисторыы STP40N10, диоды шоттки 50SQ100 5A,100В; резисторы 240 ОМ, измереенная ёмкость батареи конденсаторов CBB81/224/2000V — 2,3 мкф. Магнитная проницаемость ферритового кольца — L2, по заявлению продавца 10000, но схема запускается с ферритовым кольцом. Источниеи питания — два аккумулятора замененны на трансформатор ОСМ1-1.6 c переменным напряжением 24 вольта и постоянным на конденсаторе порядка 27 Вольт. Схема заработала сразу, каких либо настроек не протребовалось. Более или менее интересный результат при данном размере индуктора начинается от 20 вольт.

Магнитная проницаемость ферритового кольца — L2, по заявлению продавца 10000, но схема запускается с ферритовым кольцом. Источниеи питания — два аккумулятора замененны на трансформатор ОСМ1-1.6 c переменным напряжением 24 вольта и постоянным на конденсаторе порядка 27 Вольт. Схема заработала сразу, каких либо настроек не протребовалось. Более или менее интересный результат при данном размере индуктора начинается от 20 вольт.

Напряжение на каждом из транзисторов относительно корпуса по 800 Вольт, не важно где мерять. Частота работы схемы без металлической трубы в индукторе, 321 Кгц, ток потребления 1,7 Ампера. При добавлении металлической трубы частота понижается до 138 Кгц, ток потребления вырастает до 5А. Труба 0,5 дюйма, индуктором с внутренним диаметром 85 мм нагревается в районе средней точки до вишневого цвета.

Лучше всего в таких схемах использовать плёночные конденсаторы фирм Evox Rifa,Faratronic,Pilcor. КПД поднимется,да и количество кондёров потребуется в разы меньше.

Ток потребления определяется заполнением индуктора металлом. Стоит использовать под бесшовную трубу с максимальной толщиной стенок. При токе потребления более 12 ампер, транзисторы STP40N10 долго не живут. Рекомендованное на сайте водяное охлаждение не используется. Греются радиатор и индуктор, конденсаторы холодные. Для охлаждения транзисторных радиаторов я использовал вентилятор от компьютера. При необходимости отвод тепла можно организовать на тот же стояк отопления.

Трансформатор тока.

Вторым, не менее, если не более интересным способом нагрева теплоносителя является трансформатор тока. Трансформатор тока представляет из себя ферритовое кольцо, установленное на проводе идущем от блока конденсаторов к индуктору. Подойдут ферритовые кольца, любой магнитопроницаемости. В том числе и кольцо из трансформаторного железа. Чем ниже магнитная проницаемость магнитопровода, тем меньший радиус кольца допустим, тем ниже частота тока на выходе, тем сильнее греется магнитопровод. В случае использования трансформаторного железа эффективность нагрева максималена. Ферритовые кольца с внутренним диаметром менее 60мм для длительной работы схемы не использовать. При малом, внутреннем, диаметре ферритового кольца, менее 50мм, резко растает ток потребления, необходимый для поддержания резонанса, транзисторы выходят из строя. В случае использования сердечника от ТВС необходим зазор, это не по феншую. В случае встречной намотки обмоток, как показано на фотографии, эдс отсутсвует.

В случае использования трансформаторного железа эффективность нагрева максималена. Ферритовые кольца с внутренним диаметром менее 60мм для длительной работы схемы не использовать. При малом, внутреннем, диаметре ферритового кольца, менее 50мм, резко растает ток потребления, необходимый для поддержания резонанса, транзисторы выходят из строя. В случае использования сердечника от ТВС необходим зазор, это не по феншую. В случае встречной намотки обмоток, как показано на фотографии, эдс отсутсвует.

Ниже представлена схема подключения нагрузки. Лампу 220В 95W включать без диодного моста можно, но при этом следует уменьшить число витков трансформатора тока примерно до пяти, иначе лампа эффектоно сгорит. На сдвоенную пару витков, используемых в намотке обращать внимание не стоит. Так же следует поступить с парой проводов черный и красный, на транзисторных радиаторах к ним подключались высоковольтные конденсаторы от СВЧ печей. Конденсаторы сильно грелись, пришлось их заменить, провода пусть пока будут.

Ферритовые кольца размещенные в индукторе увеличивают частоту до 400 кГц, токовый трансформатор ее понижает до 100 кГц. Яркость свечения лампы регулируется частотой за счет увеличения либо уменьшения сердечника из ферритовых колец в индукторе.

На тестере видно, что при подключении нагрузки ток вырос на два ампера. (В первом случае ток необходимо умножить на 100) Это примерно равно мощности используемой лампы. Безвомездного съема энергии с токового трансформатора нет. Подключение активной нагрузки увеличивает ток потребляемый устройством. А вот использовать ферритовые кольца для нагрева теплоносителя в дополнение к индуктору — очень интересный вариант.

Дуговой разряд.

На каждые три-четыре витка токового трансформатора приходится 1000 вольт. Попытка замера напряжения на большем числе витков закончилась неудачей по причине выхода из строя тестера. Можно предположить, что напряжение на токовом рансформаторе около пяти-шести тысяч вольт, поэтому третьим источником тепла, в предлагаемой схеме является дуговой разряд. Как его еспользовать для нагрева теплоносителя, я пока не решил. Плавится все с чем дуговой разряд находится в тесном контакте.

Как его еспользовать для нагрева теплоносителя, я пока не решил. Плавится все с чем дуговой разряд находится в тесном контакте.

Промежуточный итог.

1. Осуществлять нагрев трубы отопления токами фуко.

2. Дополнительная тепловая мощность за счет охлаждения радиаторов, на которых установлены транзисторы.

3. Охлаждения феррита токового трансформатора теплоносителем (водой).

4. Использование дугового разряда — проблематично. Очень высокая температура. Но очень перспективно. Наличие дуги не увеличивает потребление тока устройством.

Пример страниц руководства:

Скачать руководство полностью:

Индукционный нагреватель — это высокая стадия эволюции электроприборов. Благодаря такому устройству можно значительно экономить потребление энергии. Тепловой генератор, используемый в этом приборе, совершенно безвреден, при работе не выделяет копоти. Например, по эффективности отопительный котел (схема индукционного нагревателя приведена ниже) уступает лишь инфракрасному обогревателю. Однако в отличие от ИК-приборов, которые продаются лишь в специализированных магазинах, индукционные нагреватели можно не только купить, но и собрать своими руками.

Однако в отличие от ИК-приборов, которые продаются лишь в специализированных магазинах, индукционные нагреватели можно не только купить, но и собрать своими руками.

Такие устройства бывают нескольких уровней сложности и назначения, например, для воды и металла. Их устройства, конечно, отличаются, однако принцип работы идентичный. На фото ниже изображена схема индукционного нагревателя металла, по ней достаточно легко собрать данный прибор.

Итак, в этой статье мы рассмотрим процесс сборки индукционного нагревателя из подручных средств, которые можно найти в «закромах» любого домашнего мастера.

Как работает индукционный нагреватель, сделанный своими руками?

Принцип работы самодельного нагревателя ничем не отличается от заводского прибора. То есть теплоноситель циркулирует в сердечнике, нагреваясь от его стенок или содержимого. Он разогревается благодаря вихревым токам, генерируемым обмоткой.

Важно : полимерные сердечники набивают рубленой проволокой!

В свою очередь, обмотка накручивается на тело сердечника и замыкается на источник тока высокой частоты. Именно такая энергия способна сгенерировать переменное электромагнитное поле — первопричину появления вихревых токов в неподвижном сердечнике (или его наполнителе).

Именно такая энергия способна сгенерировать переменное электромагнитное поле — первопричину появления вихревых токов в неподвижном сердечнике (или его наполнителе).

Схема индукционного нагревателя воды, представленная ниже, часто используется в отопительных котлах.

В роли источника высокочастотного переменного тока может выступать обычный или более сложная система на основе трансформатора и частотного преобразователя.

Необходимо отметить, что при правильном подходе к выбору источника и формированию обмотки можно создать действительно эффективный прибор, который будет работать не хуже заводского аналога. Кстати, в его комплекте всегда есть инструкция и схема индукционного нагревателя.

Своими руками собираем индукционный прибор: важные детали

Для сбора такого нагревателя понадобятся:

Именно этот прибор будет источником переменного электрического тока высокой частоты, питающего индуктор.

После этого необходимо взять Намотать ее пружиной на корпус сердечника. Это устройство будет выполнять роль индуктора. Очень важно контакты проволоки соединить с клеммами инвертора, избегая спаек и скруток. Исходя из этого, отрезок данного материала, используемый для формирования сердечника, должен иметь достаточную длину. Количество витков обычно равно 50, а диаметр проволоки, как правило, равен 3 мм. Схема индукционного нагревателя показывает последовательность соединения отдельных составляющих.

Это устройство будет выполнять роль индуктора. Очень важно контакты проволоки соединить с клеммами инвертора, избегая спаек и скруток. Исходя из этого, отрезок данного материала, используемый для формирования сердечника, должен иметь достаточную длину. Количество витков обычно равно 50, а диаметр проволоки, как правило, равен 3 мм. Схема индукционного нагревателя показывает последовательность соединения отдельных составляющих.

Делаем сердечник

В роли сердечника выступает обычная полимерная труба, изготовленная из сшитого полиэтилена или полипропилена. Эти сорта пластмасс выдерживают максимально высокую температуру. Пропускной диаметр трубы-сердечника должен равняться 50 мм, а толщина стенок не может быть меньше 2,5-3 мм. Тогда эту деталь можно использовать в роли калибра, на который навивают медную проволоку, формируя индуктор.

Приблизительная схема индукционного нагревателя отображена на этой картинке.

Нагревательным элементом такого котла будет наполнитель полимерного сердечника — рубленые отрезки диаметром 7 мм. Причем длина их не может быть менее 5 см.

Причем длина их не может быть менее 5 см.

Сборка устройства на примере отопительного индукционного котла

Сам процесс сборки всех этих компонентов в единую систему выглядит следующим образом:

- Вначале берете отрезок полимерной трубы, фиксируете его и наматываете поверх будущего сердечника 50 витков 3-миллиметровой медной проволоки.

- Далее обрезаете торцы сердечника, оставляя по 7-10 см от края проволоки на отводы.

Важно : Схема индукционного нагревателя своими руками выполняется в несколько этапов, последовательность которых нарушать ни в коем случае нельзя. Во избежание ошибок необходимо в точности следовать инструкции.

Изготавливая индукционный нагреватель собственными руками, необходимо побеспокоиться о безопасности устройства. Для этого требуется руководствоваться следующими правилами, повышающими уровень надежности общей системы:

- В верхний тройник стоит врезать предохранительный клапан, стравливающий лишнее давление.

Иначе при выходе из строя циркуляционного насоса сердечник попросту лопнет под воздействием пара. Как правило, схема простого индукционного нагревателя предусматривает такие моменты.

Иначе при выходе из строя циркуляционного насоса сердечник попросту лопнет под воздействием пара. Как правило, схема простого индукционного нагревателя предусматривает такие моменты. - Инвертор включается в сеть только через УЗО. Это устройство срабатывает в критических ситуациях и поможет избежать короткого замыкания.

- Сварочный инвертор нужно заземлить, выводя кабель на особый металлический контур, смонтированный в грунте за стенами сооружения.

- Корпус индукционного нагревателя нужно размещать на высоте 80 см над уровнем пола. Причем расстояние до потолка должно быть не менее 70 см, а до других предметов меблировки — более 30 см.

- Индукционный нагреватель — это источник очень сильного электромагнитного поля, поэтому такую установку нужно держать подальше от жилых помещений и вольеров с домашними животными.

Подведение итогов

Индукционный нагреватель, изготовленный своими руками, будет работать не хуже заводского прибора. Он не уступает в производительности, эффективности и безопасности, конечно же, если были соблюдены все правила.

Умельцы придумали много способов для отопления дома. Один из них — индукционный нагреватель. Как и любой другой, он имеет свои преимущества и недостатки.

Принцип действия

В основе работы лежит закон Джоуля-Ленца, который отражает прямую зависимость тепловой отдачи проводника от напряженности электрического поля. Всем известна взаимосвязь магнетизма и электричества, которые просто не могут существовать одно без другого. Если на катушку подать ток высокой частоты, вокруг нее образуется магнитное поле. Его поток будет пронизывать токопроводящий сердечник, вставленный в катушку. Возникшая магнитная индукция будет постоянно меняться по направлению и времени, что вызовет появление вихревых токов, движущихся по замкнутому кругу. А это преобразовывает электромагнитную энергию в тепловую. Такова в общих чертах схема индукционного нагревателя.

Индукционные нагреватели блестяще зарекомендовали себя в самых разных областях применения. С их помощью можно проводить поверхностную закалку металлических изделий, сверхчистую, бесконтактную сварку, точечный прогрев и даже плавку токопроводящих материалов. Производственные индукторы оборудованы мощным трансформатором, способным подавать на них большие токи.

Производственные индукторы оборудованы мощным трансформатором, способным подавать на них большие токи.

Индуктор в быту

Поскольку схема подобного нагревателя не отличается сложностью, а КПД такого устройства очень высок (до 98%), вихревой индукционный нагреватель не мог не заинтересовать народных умельцев.

Очень часто у многих возникает идея об использовании принципа индукции для отопления дома. Ведь индукционный обогреватель способен нагревать воду чуть ли не мгновенно. Поэтому существует целый ряд конструкций, представляющих собой самодельный индукционный нагреватель.

В физике много законов, обойти которые не получится никогда. Энергия не берется из ниоткуда, а потому количество потребляемого электричества не может быть меньше, чем требуется тепловой энергии.

Другими словами, если для прогрева помещения требуется 5 кВт/ч, то не получится сделать это, потребляя всего 2 кВт/ч электроэнергии, какой бы замечательной ни была конструкция нагревателя. Если планируется отапливаться с помощью индуктора, нужно быть готовым к повышению выплат за электричество.

Если планируется отапливаться с помощью индуктора, нужно быть готовым к повышению выплат за электричество.

Самым популярным вариантом среди мастеров-умельцев является индукционный нагреватель из сварочного инвертора. Этому есть ряд причин:

- Инвертор выдает ток повышенных частот, что значительно повышает напряженность электрического поля, а это благотворно сказывается на теплоотдаче.

- Сварочный инвертор способен на подачу больших токов. Из всех приборов, доступных для бытового применения, инвертор лучше всего подходит для использования в качестве блока питания индукционного нагревателя.

Элементы конструкции

Индукционный нагреватель своими руками делается следующим образом:

- Кусок пластиковой трубы с толщиной стенок не менее 3 мм заполняется кусками металлической проволоки. Длина их примерно около 5 см.

- Оба края этого отрезка трубы закрываются металлической сеткой, чтобы она удерживала эти куски на месте. Труба должна быть заполнена проволокой полностью.

- После этого она должна быть аккуратно обмотана толстым медным проводом — порядка 90 витков. Желательно выбирать провод с диаметром не ниже 3 мм.

- С помощью переходников и фитингов труба присоединяется к отопительной системе, которая после этого заполняется водой.

- Концы провода присоединяются к клеммам сварочного инвертора.

- Необходимо обеспечить выполнение всех мер пожарной и электробезопасности.

После включения устройства металлические куски проволоки мгновенно нагреются и начнут отдавать тепло проходящей свозь них воде.

Особо стоит заострить внимание на том, что вода обязательно должна непрерывно циркулировать.

В противном случае температура трубы поднимется настолько, что появится угроза ее расплавления

Это является 1 из самых серьезных недостатков подобных нагревателей. В случае частого отсутствия хозяев необходима система автоматического компьютерного контроля за работой нагревателя.

Индукционный нагреватель вполне пригоден для отопления, но при этом имеет свои недостатки. Они вполне исправимы и при грамотной проработке деталей данная конструкция способна конкурировать с другими.

Они вполне исправимы и при грамотной проработке деталей данная конструкция способна конкурировать с другими.

Индукционный нагрев (Induction Heating) — метод бесконтактного нагрева токами высокой частоты (англ. RFH — radio-frequency heating, нагрев волнами радиочастотного диапазона) электропроводящих материалов.

Описание метода.

Индукционный нагрев — это нагревание материалов электрическими токами, которые индуцируются переменным магнитным полем. Следовательно — это нагрев изделий из проводящих материалов (проводников) магнитным полем индукторов (источников переменного магнитного поля). Индукционный нагрев проводится следующим образом. Электропроводящая (металлическая, графитовая) заготовка помещается в так называемый индуктор, представляющий собой один или несколько витков провода (чаще всего медного). В индукторе с помощью специального генератора наводятся мощные токи различной частоты (от десятка Гц до нескольких МГц), в результате чего вокруг индуктора возникает электромагнитное поле. Электромагнитное поле наводит в заготовке вихревые токи. Вихревые токи разогревают заготовку под действием джоулева тепла (см. закон Джоуля-Ленца).

Электромагнитное поле наводит в заготовке вихревые токи. Вихревые токи разогревают заготовку под действием джоулева тепла (см. закон Джоуля-Ленца).

Система «индуктор-заготовка» представляет собой бессердечниковый трансформатор, в котором индуктор является первичной обмоткой. Заготовка является вторичной обмоткой, замкнутой накоротко. Магнитный поток между обмотками замыкается по воздуху.

На высокой частоте вихревые токи вытесняются образованным ими же магнитным полем в тонкие поверхностные слои заготовки Δ (Поверхностный-эффект), в результате чего их плотность резко возрастает, и заготовка разогревается. Нижерасположенные слои металла прогреваются за счёт теплопроводности. Важен не ток, а большая плотность тока. В скин-слое Δ плотность тока уменьшается в e раз относительно плотности тока на поверхности заготовки, при этом в скин-слое выделяется 86,4 % тепла (от общего тепловыделения. Глубина скин-слоя зависит от частоты излучения: чем выше частота, тем тоньше скин-слой. Также она зависит от относительной магнитной проницаемости μ материала заготовки.

Для железа, кобальта, никеля и магнитных сплавов при температуре ниже точки Кюри μ имеет величину от нескольких сотен до десятков тысяч. Для остальных материалов (расплавы, цветные металлы, жидкие легкоплавкие эвтектики, графит, электролиты, электропроводящая керамика и т. д.) μ примерно равна единице.

Например, при частоте 2 МГц глубина скин-слоя для меди около 0,25 мм, для железа ≈ 0,001 мм.

Индуктор сильно нагревается во время работы, так как сам поглощает собственное излучение. К тому же он поглощает тепловое излучение от раскалённой заготовки. Делают индукторы из медных трубок, охлаждаемых водой. Вода подаётся отсасыванием — этим обеспечивается безопасность в случае прожога или иной разгерметизации индуктора.

Применение:

Сверхчистая бесконтактная плавка, пайка и сварка металла.

Получение опытных образцов сплавов.

Гибка и термообработка деталей машин.

Ювелирное дело.

Обработка мелких деталей, которые могут повредиться при газопламенном или дуговом нагреве.

Поверхностная закалка.

Закалка и термообработка деталей сложной формы.

Обеззараживание медицинского инструмента.

Преимущества.

Высокоскоростной разогрев или плавление любого электропроводящего материала.

Возможен нагрев в атмосфере защитного газа, в окислительной (или восстановительной) среде, в непроводящей жидкости, в вакууме.

Нагрев через стенки защитной камеры, изготовленной из стекла, цемента, пластмасс, дерева — эти материалы очень слабо поглощают электромагнитное излучение и остаются холодными при работе установки. Нагревается только электропроводящий материал — металл (в том числе расплавленный), углерод, проводящая керамика, электролиты, жидкие металлы и т. п.

За счёт возникающих МГД усилий происходит интенсивное перемешивание жидкого металла, вплоть до удержания его в подвешенном состоянии в воздухе или защитном газе — так получают сверхчистые сплавы в небольших количествах (левитационная плавка, плавка в электромагнитном тигле).

Поскольку разогрев ведётся посредством электромагнитного излучения, отсутствует загрязнение заготовки продуктами горения факела в случае газопламенного нагрева, или материалом электрода в случае дугового нагрева. Помещение образцов в атмосферу инертного газа и высокая скорость нагрева позволят ликвидировать окалинообразование.

Помещение образцов в атмосферу инертного газа и высокая скорость нагрева позволят ликвидировать окалинообразование.

Удобство эксплуатации за счёт небольшого размера индуктора.

Индуктор можно изготовить особой формы — это позволит равномерно прогревать по всей поверхности детали сложной конфигурации, не приводя к их короблению или локальному непрогреву.

Легко провести местный и избирательный нагрев.

Так как наиболее интенсивно разогрев идет в тонких верхних слоях заготовки, а нижележащие слои прогреваются более мягко за счёт теплопроводности, метод является идеальным для проведения поверхностной закалки деталей (сердцевина при этом остаётся вязкой).

Лёгкая автоматизация оборудования — циклов нагрева и охлаждения, регулировка и удерживание температуры, подача и съём заготовок.

Установки индукционного нагрева:

На установках с рабочей частотой до 300 кГц используют инверторы на IGBT-сборках или MOSFET-транзисторах. Такие установки предназначены для разогрева крупных деталей. Для разогрева мелких деталей используются высокие частоты (до 5 МГц, диапазон средних и коротких волн), установки высокой частоты строятся на электронных лампах.

Для разогрева мелких деталей используются высокие частоты (до 5 МГц, диапазон средних и коротких волн), установки высокой частоты строятся на электронных лампах.

Также для разогрева мелких деталей строятся установки повышенной частоты на MOSFET-транзисторах на рабочие частоты до 1,7 МГц. Управление транзисторами и их защита на повышенных частотах представляет определённые трудности, поэтому установки повышенной частоты пока ещё достаточно дороги.

Индуктор для нагрева мелких деталей имеет небольшие размеры и небольшую индуктивность, что приводит к уменьшению добротности рабочего колебательного контура на низких частотах и снижению КПД, а также представляет опасность для задающего генератора (добротность колебательного контура пропорциональна L/C, колебательный контур с низкой добротностью слишком хорошо «накачивается» энергией, образует короткое замыкание по индуктору и выводит из строя задающий генератор). Для повышения добротности колебательного контура используют два пути:

— повышение рабочей частоты, что приводит к усложнению и удорожанию установки;

— применение ферромагнитных вставок в индукторе; обклеивание индуктора панельками из ферромагнитного материала.

Так как наиболее эффективно индуктор работает на высоких частотах, промышленное применение индукционный нагрев получил после разработки и начала производства мощных генераторных ламп. До первой мировой войны индукционный нагрев имел ограниченное применение. В качестве генераторов тогда использовали машинные генераторы повышенной частоты (работы В. П. Вологдина) или искровые разрядные установки.

Схема генератора может быть в принципе любой (мультивибратор, RC-генератор, генератор с независимым возбуждением, различные релаксационные генераторы), работающей на нагрузку в виде катушки-индуктора и обладающей достаточной мощностью. Необходимо также, чтобы частота колебаний была достаточно высока.

Например, чтобы «перерезать» за несколько секунд стальную проволоку диаметром 4 мм, необходима колебательная мощность не менее 2 кВт при частоте не менее 300 кГц.

Выбирают схему по следующим критериям: надёжность; стабильность колебаний; стабильность выделяемой в заготовке мощности; простота изготовления; удобство настройки; минимальное количество деталей для уменьшения стоимости; применение деталей, в сумме дающих уменьшение массы и габаритов, и др.

На протяжении многих десятилетий в качестве генератора высокочастотных колебаний применялась индуктивная трёхточка (генератор Хартли, генератор с автотрансформаторной обратной связью, схема на индуктивном делителе контурного напряжения). Это самовозбуждающаяся схема параллельного питания анода и частотно-избирательной цепью, выполненной на колебательном контуре. Она успешно использовалась и продолжает использоваться в лабораториях, ювелирных мастерских, на промышленных предприятиях, а также в любительской практике. К примеру, во время второй мировой войны на таких установках проводили поверхностную закалку катков танка Т-34.

Недостатки трёх точки:

Низкий кпд (менее 40 % при применении лампы).

Сильное отклонение частоты в момент нагрева заготовок из магнитных материалов выше точки Кюри (≈700С) (изменяется μ), что изменяет глубину скин-слоя и непредсказуемо изменяет режим термообработки. При термообработке ответственных деталей это может быть недопустимо. Также мощные твч-установки должны работать в узком диапазоне разрешённых Россвязьохранкультурой частот, поскольку при плохом экранировании являются фактически радиопередатчиками и могут оказывать помехи телерадиовещанию, береговым и спасательным службам.

При смене заготовок (например, более мелкой на более крупную) изменяется индуктивность системы индуктор-заготовка, что также приводит к изменению частоты и глубины скин-слоя.

При смене одновитковых индукторов на многовитковые, на более крупные или более малогабаритные частота также изменяется.

Под руководством Бабата, Лозинского и других учёных были разработаны двух- и трёхконтурные схемы генераторов, имеющих более высокий кпд (до 70 %), а также лучше удерживающие рабочую частоту. Принцип их действия состоит в следующем. За счёт применения связанных контуров и ослабления связи между ними, изменение индуктивности рабочего контура не влечёт сильного изменения частоты частотозадающего контура. По такому же принципу конструируются радиопередатчики.

Современные твч-генераторы — это инверторы на IGBT-сборках или мощных MOSFET-транзисторах, обычно выполненные по схеме мост или полумост. Работают на частотах до 500 кГц. Затворы транзисторов открываются с помощью микроконтроллерной системы управления..jpg.4e6d072ee7529120f265555d05e84230.jpg) Система управления в зависимости от поставленной задачи позволяет автоматически удерживать

Система управления в зависимости от поставленной задачи позволяет автоматически удерживать

А) постоянную частоту

б) постоянную мощность, выделяемую в заготовке

в) максимально высокий КПД.

Например, при нагреве магнитного материала выше точки Кюри толщина скин-слоя резко увеличивается, плотность тока падает, и заготовка начинает греться хуже. Также пропадают магнитные свойства материала и прекращается процесс перемагничивания — заготовка начинает греться хуже, сопротивление нагрузки скачкообразно уменьшается — это может привести к «разносу» генератора и выходу его из строя. Система управления отслеживает переход через точку Кюри и автоматически повышает частоту при скачкообразном уменьшении нагрузки (либо уменьшает мощность).

Замечания.

Индуктор по возможности необходимо располагать как можно ближе к заготовке. Это не только увеличивает плотность электромагнитного поля вблизи заготовки (пропорционально квадрату расстояния), но и увеличивает коэффициент мощности Cos(φ).

Увеличение частоты резко уменьшает коэффициент мощности (пропорционально кубу частоты).

При нагреве магнитных материалов дополнительное тепло также выделяется за счет перемагничивания, их нагрев до точки Кюри идет намного эффективнее.

При расчёте индуктора необходимо учитывать индуктивность подводящих к индуктору шин, которая может быть намного больше индуктивности самого индуктора (если индуктор выполнен в виде одного витка небольшого диаметра или даже части витка — дуги).

Имеются два случая резонанса в колебательных контурах: резонанс напряжений и резонанс токов.

Параллельный колебательный контур – резонанс токов.

В этом случае на катушке и на конденсаторе напряжение такое же, как у генератора. При резонансе, сопротивление контура между точками разветвления становится максимальным, а ток (I общ) через сопротивление нагрузки Rн будет минимальным (ток внутри контура I-1л и I-2с больше чем ток генератора).

В идеальном случае полное сопротивление контура равно бесконечности — схема не потребляет тока от источника. При изменение частоты генератора в любую сторону от резонансной частоты полное сопротивление контура уменьшается и линейный ток (I общ) возрастает.

При изменение частоты генератора в любую сторону от резонансной частоты полное сопротивление контура уменьшается и линейный ток (I общ) возрастает.

Последовательный колебательный контур – резонанс напряжений.

Главной чертой последовательного резонансного контура является то, что его полное сопротивление минимально при резонансе. (ZL + ZC – минимум). При настройке частоты на величину, превышающую или лежащую ниже резонансной частоты, полное сопротивление возрастает.

Вывод:

В параллельном контуре при резонансе ток через выводы контура равен 0, а напряжение максимально.

В последовательном контуре наоборот — напряжение стремится к нулю, а ток максимален.

Статья взята с сайта http://dic.academic.ru/ и переработана в более понятный для читателя текст, компанией ООО «Проминдуктор».

Простой индукционный нагреватель своими руками

Приветствую, радиолюбители-самоделкины!Сейчас на кухнях довольно часто можно встретить новый тип варочных плит — индукционные. В отличие от газовых и простых электрических, в них не нагревается конфорка, не горит с высокой температурой газ, ведь электрическая энергия в таких плитах поступает «напрямую» к разогреваемой посуде, не нагревая ненужные посторонние части плиты. Работает это следующим образом — специальный индуктор создаёт в толще металла посуды сильные вихревые токи, которые и разогревают металл. Помимо кухонных плит, такая технология используется в разных областях промышленности для нагрева и плавки металла. Возможно, на первый взгляд индукционный нагрев выглядит сложно и очень труднореализуемо в домашних условиях, но на самом деле, схема простого индукционного нагревателя не содержит дорогих либо редких деталей, собрать её под силу каждому радиолюбителю. Мощность такой схемы достаточна для того, чтобы раскалить до красна небольшие металлический предметы — лезвия канцелярского ножа, отвёртки, гвозди.

В отличие от газовых и простых электрических, в них не нагревается конфорка, не горит с высокой температурой газ, ведь электрическая энергия в таких плитах поступает «напрямую» к разогреваемой посуде, не нагревая ненужные посторонние части плиты. Работает это следующим образом — специальный индуктор создаёт в толще металла посуды сильные вихревые токи, которые и разогревают металл. Помимо кухонных плит, такая технология используется в разных областях промышленности для нагрева и плавки металла. Возможно, на первый взгляд индукционный нагрев выглядит сложно и очень труднореализуемо в домашних условиях, но на самом деле, схема простого индукционного нагревателя не содержит дорогих либо редких деталей, собрать её под силу каждому радиолюбителю. Мощность такой схемы достаточна для того, чтобы раскалить до красна небольшие металлический предметы — лезвия канцелярского ножа, отвёртки, гвозди.

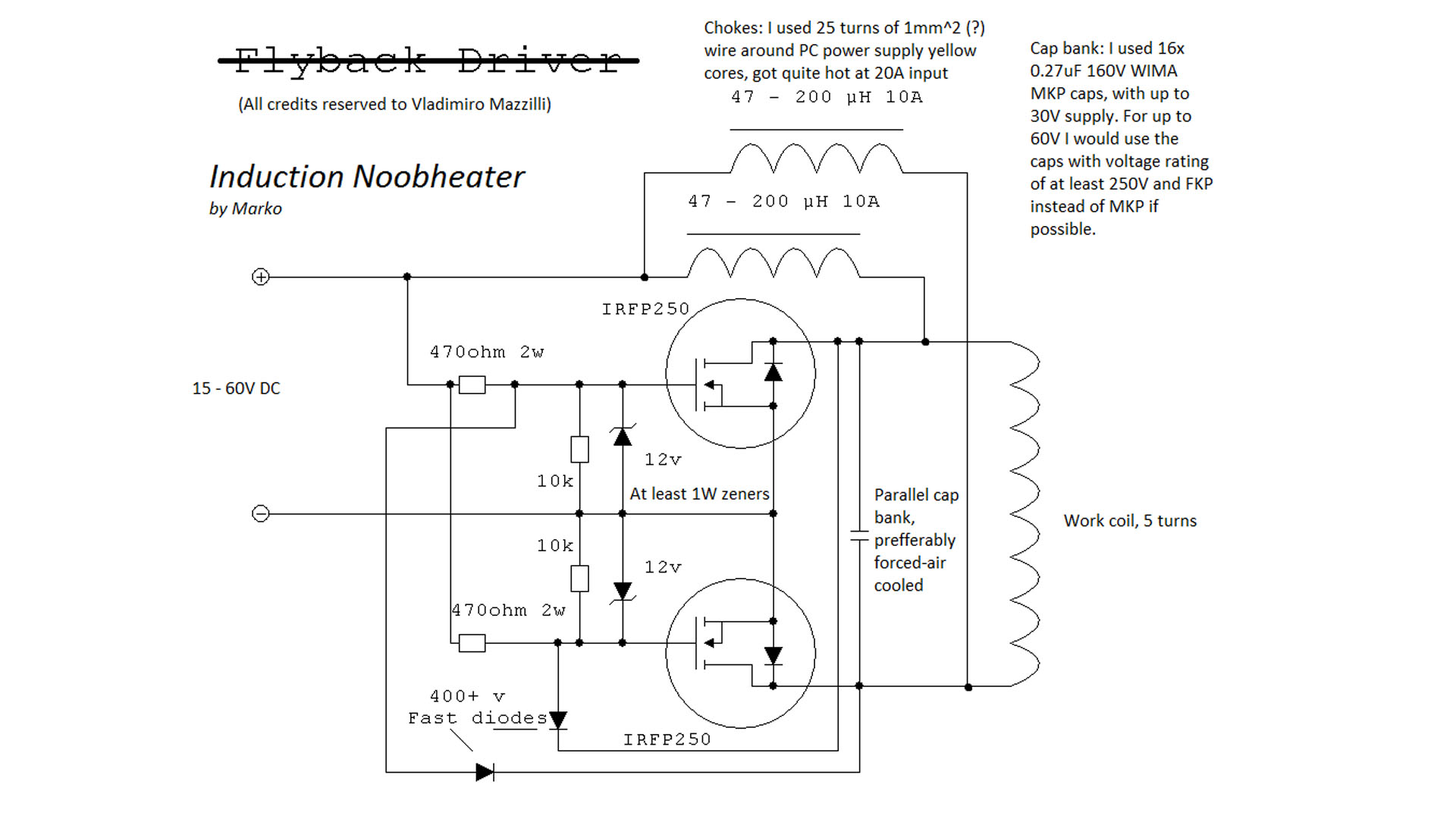

На самом деле, данная схема является довольно универсальной, на её основе также строят различные высоковольтные генераторы и прочие устройства, где требуется генерация высокочастотных импульсов.

В интернете эту схему можно найти по названию «ZVS-драйвер». Рассмотрим более подробно все элементы схемы, определим возможные замены и отметим некоторые нюансы. Напряжение питания на схеме указано 12 В — это минимальное напряжение, которым можно питать данную схему. Максимальная граница напряжения питания зависит от мощности выбранных транзисторов и может составлять 50В. Чем больше напряжение питания, тем, соответственно, больше будет мощность индукционного нагревателя, тем быстрее он будет разогревать металл. Данная схема, особенно при разогреве массивных предметов, потребляет большой ток (до 10А), поэтому важно обеспечить её питание от источника соответствующей мощности. Неплохо для этого подойдут, например, блок питания компьютера или ноутбука, имеющие на выходе напряжения 12 и 19Вт соответственно.

В интернете эту схему можно найти по названию «ZVS-драйвер». Рассмотрим более подробно все элементы схемы, определим возможные замены и отметим некоторые нюансы. Напряжение питания на схеме указано 12 В — это минимальное напряжение, которым можно питать данную схему. Максимальная граница напряжения питания зависит от мощности выбранных транзисторов и может составлять 50В. Чем больше напряжение питания, тем, соответственно, больше будет мощность индукционного нагревателя, тем быстрее он будет разогревать металл. Данная схема, особенно при разогреве массивных предметов, потребляет большой ток (до 10А), поэтому важно обеспечить её питание от источника соответствующей мощности. Неплохо для этого подойдут, например, блок питания компьютера или ноутбука, имеющие на выходе напряжения 12 и 19Вт соответственно. Резисторы номиналами 220 Ом должны быть рассчитаны на мощность как минимум в 1 ватт, иначе возможен их чрезмерный нагрев. После этих резисторов на схеме можно увидеть стабилитроны, имеющими маркировку на схеме «15 v».

Здесь можно применить любые стабилитроны на напряжение стабилизации в пределах от 12 до 15В, они нужны для того, чтобы на затворы полевых транзисторов не попало высокое напряжение (более 20В на затворе будет смертельным для полевого транзистора). Также на схеме можно увидеть диоды VD3 и VD4, подключенные к затворам транзисторов — в качестве них можно применить практически любые быстродействующие (обозначаются как ultra fast) диоды, например, UV4007, HER102, FR103. Особое внимание стоит уделить выбору транзисторов для данной схемы. На малой мощности с низким напряжением питания будут без проблем работать практически любые полевые транзисторы из ряда IRFZ44, IRF3205, 50N06 и им подобные по характеристикам. Но при использовании индукционного нагревателя при напряжении питания выше 12В рекомендуется поставить более мощные транзисторы, например IRFP250, IRFP260 либо им аналогичные. Ключевыми параметрами для транзисторов здесь будут максимальное напряжения сток-исток и максимальный ток. На схеме присутствуют дроссели L1 и L3, подключенные одним концом к плюсу питания.

Здесь можно применить любые стабилитроны на напряжение стабилизации в пределах от 12 до 15В, они нужны для того, чтобы на затворы полевых транзисторов не попало высокое напряжение (более 20В на затворе будет смертельным для полевого транзистора). Также на схеме можно увидеть диоды VD3 и VD4, подключенные к затворам транзисторов — в качестве них можно применить практически любые быстродействующие (обозначаются как ultra fast) диоды, например, UV4007, HER102, FR103. Особое внимание стоит уделить выбору транзисторов для данной схемы. На малой мощности с низким напряжением питания будут без проблем работать практически любые полевые транзисторы из ряда IRFZ44, IRF3205, 50N06 и им подобные по характеристикам. Но при использовании индукционного нагревателя при напряжении питания выше 12В рекомендуется поставить более мощные транзисторы, например IRFP250, IRFP260 либо им аналогичные. Ключевыми параметрами для транзисторов здесь будут максимальное напряжения сток-исток и максимальный ток. На схеме присутствуют дроссели L1 и L3, подключенные одним концом к плюсу питания. Можно найти готовые дроссели, рассчитанные на большой ток (как минимум 2-3А, но чем больше, тем лучше), имеющие индуктивность в диапазоне 47-200 мкГн, так и намотать дроссели самому. Для этого нужно взять кольцо из порошкового железа (оно имеет жёлтый цвет), и намотать на нём примерно 30-40 витков толстого медного провода. Найти кольца жёлтого цвета можно в компьютерных блоках питания, кроме них чуть хуже, но также подойдут обычные ферритовые кольца.

Можно найти готовые дроссели, рассчитанные на большой ток (как минимум 2-3А, но чем больше, тем лучше), имеющие индуктивность в диапазоне 47-200 мкГн, так и намотать дроссели самому. Для этого нужно взять кольцо из порошкового железа (оно имеет жёлтый цвет), и намотать на нём примерно 30-40 витков толстого медного провода. Найти кольца жёлтого цвета можно в компьютерных блоках питания, кроме них чуть хуже, но также подойдут обычные ферритовые кольца.Колебательный контур C1 L2, пожалуй, самая важная часть схемы — именно эти элементы задают частоту колебания схемы. Катушка L2 — непосредственно сам индуктор, катушка большого размера из толстого медного провода, внутрь которой помещается нагреваемый предмет. Её диаметр может составлять от 1 до 5 см, в зависимости от размеров предмета, который нужно будет разогревать. Следует также учитывать, что чем больше будет размер катушки относительно размера нагреваемого объекта — тем менее эффективной будет работа данной схемы. В идеальном случае объект должен помещаться в катушку, не оставляя больших зазоров по краям, до витков.

Для намотки можно использовать как изолированный медный провод, так и медные трубки либо шины. Количество витков может варьироваться в пределах от 6 до 12. Чем больше будет напряжение питания, тем большее количество витков следует выбирать.

Для намотки можно использовать как изолированный медный провод, так и медные трубки либо шины. Количество витков может варьироваться в пределах от 6 до 12. Чем больше будет напряжение питания, тем большее количество витков следует выбирать.Через конденсатор С1 в данной схеме будут протекать довольно значительные токи, а потому необходимо использовать неполярные плёночные конденсаторы и низким внутренним сопротивлением (ESR). Ёмкость С1 может варьироваться в пределах 0,68 — 1 мкФ, её можно будет подбирать для достижения наилучшей эффективности работы схемы, оценивая скорость нагрева. Для того, чтобы снизить внутреннее сопротивление С1, можно включить параллельно несколько конденсаторов — это наиболее предпочтительный вариант. Например, 6-10 конденсаторов по 0,1 мкФ каждый дадут как раз нужную ёмкость, а внутреннее сопротивление такой батареи конденсаторов будет значительно меньше, чем у одного конденсатора.

Ниже представлены осциллограммы в разных частях схемы.

На затворе транзистора:

Сток-исток транзистора:

На самой катушке индуктора:

Можно увидеть, что амплитура на катушке индуктора составляет около 70 вольт, и это при том, что напряжение питания схемы составляет всего 11В.

Преимуществом данной схемы является её простота — для сборки даже не обязательно изготавливать печатную плату. Смонтировать все элементы можно прямо на выводах индуктора, если он выполнен из жёсткого провода, то и конструкция будет обладать нужной жёсткостью и надёжностью. Батарея конденсаторов припаивается прямо на толстые выводы.

Ещё одним преимуществом данной схемы является её большой КПД — практически вся мощность, потребляемая от источника, уходит в нагрев объекта, а потому транзисторы нагреваются лишь слегка и не требуют массивных радиаторов. Тестовый запуск схемы можно проводить и вовсе без радиаторов, но для долговременной работы они обязательны. Также следует заметить, что ток потребления в этой схеме большой лишь во время нагрева — когда внутрь катушки-индуктора помещён металлический объект. На холостом же ходе схема потребляет небольшой ток, максимум несколько сотен миллиампер. Ниже представлено несколько фотографий раскалённого лезвия ножа, нагретого таким индукционным нагревателем. Удачной сборки!

Удачной сборки!

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Индукционная печь своими руками, принцип работы и сборка

Очень сложно бывает найти подходящую работу и дело, которое будет вам по душе, подобрать подходящие вакансии в море можно перейдя по ссылке.

Как собирается индукционная печь своими руками. Устройство и принцип работы. Важные параметры индукционных печей.

Расплавить небольшой кусок железа можно в самостоятельно собранной индукционной печи. Это самое эффективное устройство, которое работает от домашней розетки 220В. Печь пригодится в гараже или мастерской, где она может размещаться просто на рабочем столе. Нет смысла покупать ее, так как индукционная печь своими руками собирается за пару часов, если человек умеет читать электрические схемы. Без схемы обходиться нежелательно, ведь она дает полное представление об устройстве и позволяет избежать ошибок при подключении.

Принцип работы индукционной печи

Самодельная индукционная печь для плавки небольшого количества металла не требует больших габаритов и такого сложного устройства, как промышленные агрегаты. Ее работа основана на выработке тока переменным магнитным полем. Металл расплавляется в специальной заготовке, называемой тигелем и помещаемой в индуктор. Он представляет собой спираль с небольшим количеством витков из проводника, например, медной трубки. Если устройство используется в течение короткого времени, проводник не будет перегреваться. В таких случаях достаточно использовать медную проволоку.

Специальный генератор запускает в эту спираль (индуктор) мощные токи, а вокруг нее создается электромагнитное поле. Это поле в тигле и в помещенном в него металле создает вихревые токи. Именно они разогревают тигель и расплавляют металл за счет того, что он поглощает их. Следует отметить, что процессы происходят очень быстро, если использовать тигель из неметалла, например, шамота, графита, кварцита. Самодельная печь для плавки предусматривает выемную конструкцию тигеля, то есть, в него помещают металл, а после нагрева или плавки его вытаскивают из индуктора.

Самодельная печь для плавки предусматривает выемную конструкцию тигеля, то есть, в него помещают металл, а после нагрева или плавки его вытаскивают из индуктора.

Схема индукционной печи

Генератор высокой частоты собирают из 4-х электронных ламп (тетродов), которые соединяются между собой параллельно. Скорость нагрева индуктора регулируется конденсатором переменной емкости. Его ручка выводится наружу и позволяет регулировать емкость конденсатора. Максимальное значение обеспечит нагрев куска металла в катушке всего за несколько секунд до красного состояния.

Параметры индукционной печи

Эффективная работа данного устройства зависит от следующих параметров:

- мощность и частота генератора,

- количество потерь в вихревых токах,

- скорость потерь тепла и количество этих потерь в окружающий воздух.

Как подобрать составляющие детали схемы, чтобы получить для плавки в мастерской достаточные условия? Частота генератора задана заранее: она должна составить 27,12 МГц, если устройство собирают своими руками для использования в домашней мастерской. Катушку делают из тонкой медной трубки или провода, ПЭВ 0,8. Достаточно сделать не более 10 витков.

Катушку делают из тонкой медной трубки или провода, ПЭВ 0,8. Достаточно сделать не более 10 витков.

Электронные лампы следует использовать большой мощности, например, марки 6п3с. Также схема предусматривает установку дополнительной неоновой лампы. Она будет служить индикатором готовности устройства. Схема также предусматривает применение керамических конденсаторов (от 1500В) и дросселей. Подключение к домашней розетке осуществляется через выпрямитель.

Внешне самодельная индукционная печь выглядит так: к небольшой подставке на ножках прикрепляется генератор со всеми деталями схемы. К нему подключается индуктор (спираль). Следует отметить, что данный вариант сборки самодельного устройства для плавки применим для работы с небольшим объемом металла. Индуктор в виде спирали изготавливается проще всего, поэтому для самодельного устройства он используется именно в таком виде.

Особенности эксплуатации индуктора

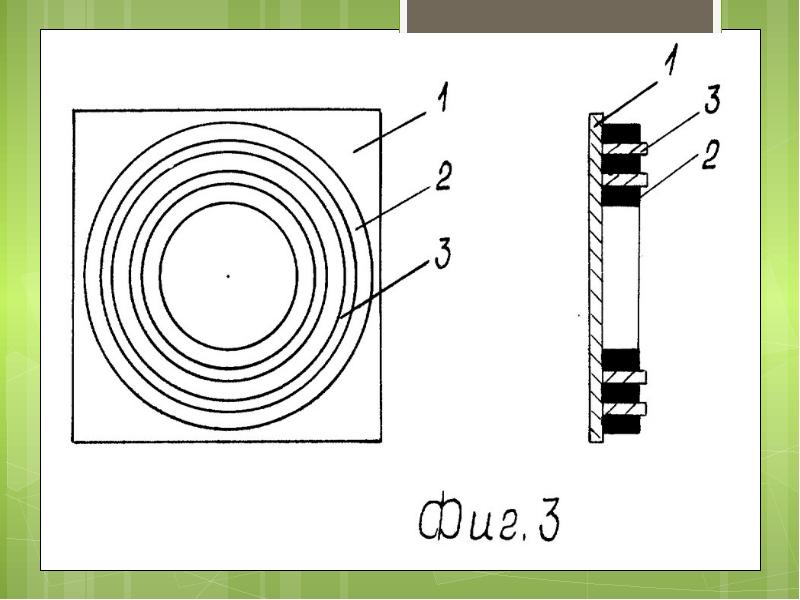

Однако существует много разных модификаций индуктора. Например, он может изготавливаться в форме восьмерки, трилистника или иметь любую другую форму. Она должна быть удобной для размещения материала для термообработки. Например, плоскую поверхность легче всего нагреть виткам, расположенными в виде змейки.

Например, он может изготавливаться в форме восьмерки, трилистника или иметь любую другую форму. Она должна быть удобной для размещения материала для термообработки. Например, плоскую поверхность легче всего нагреть виткам, расположенными в виде змейки.

Кроме этого ему свойственно прожигаться, и чтобы продлить время службы индуктора, его можно изолировать жаропрочным материалом. Используют, например, заливку огнеупорной смесью. Следует отметить, что данное устройство не ограничивается лишь медным материалом провода. Также можно применить стальной провод или из михрома. При работе с индукционной печью следует учесть ее термическую опасность. При случайном касании кожа получает сильный ожог.

требуемая схема и принцип работы,

В настоящее время в быту стали использоваться печи, работающие по индукционному принципу, которые обычно применяются в промышленности. Чтобы индукционные печи можно было использовать в бытовых условиях, их конструкцию существенно преобразили, без изменения остался только принцип преобразования энергии. Такой прибор можно сделать своими руками из доступных материалов. Главное – это разобраться в конструкции и понять, как работает эта печь.

Чтобы индукционные печи можно было использовать в бытовых условиях, их конструкцию существенно преобразили, без изменения остался только принцип преобразования энергии. Такой прибор можно сделать своими руками из доступных материалов. Главное – это разобраться в конструкции и понять, как работает эта печь.Принцип работы индукционной печи

Работа такой печи основана на принципе индукционного нагрева. Другими словами, тепловая энергия получается от электрического тока, вырабатываемого электромагнитным полем. Благодаря такой особенности этот прибор отличается от обыкновенных электрообогревателей.Конструкция индуктора довольно проста. Его центром является графитовая или металлическая электропроводящая заготовка, вокруг которой следует намотать провод. При помощи мощности генератора в индуктор начинают запускать токи разной частоты, создавая вокруг индуктора мощное электромагнитное поле. Благодаря воздействию такого поля на заготовку и создания в ней вихревых токов, графит или металл начинает очень сильно разогреваться и отдавать тепло окружающему воздуху.

В быту индукторы стали использоваться сравнительно недавно.

Виды индукционных устройств

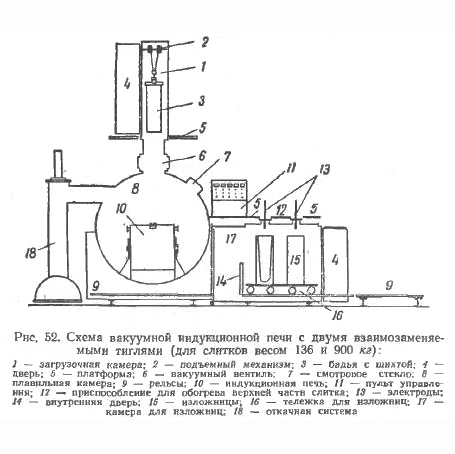

По своему предназначению такие приборы бывают бытовыми и промышленными. Однако такая классификация считается неполной. Существует еще несколько разновидностей печей:

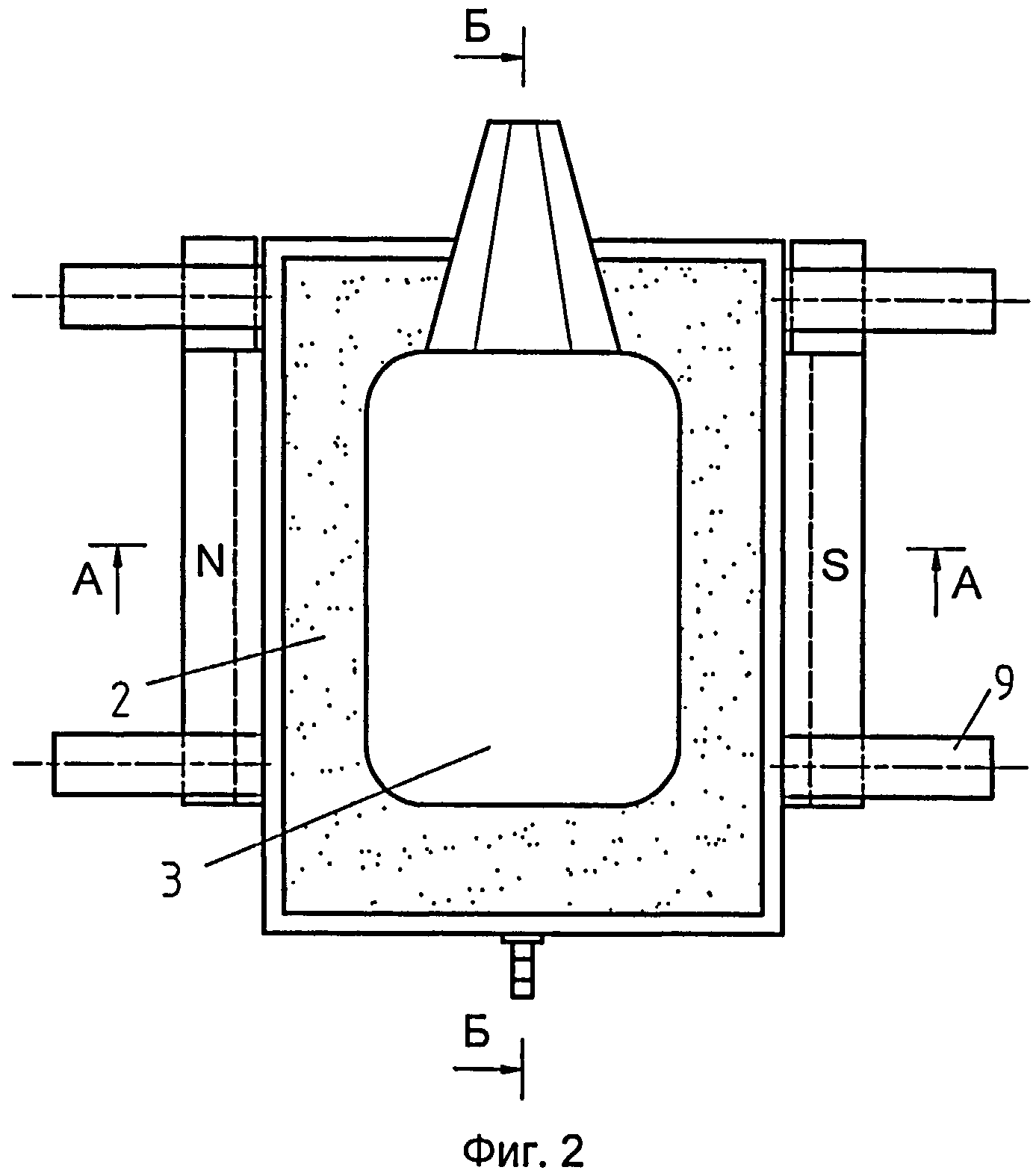

- Тигельные. Самый распространенный вид агрегатов, используемых в металлургии. Такая конструкция не содержит сердечник. Эти устройства в основном используются для обработки и плавки любых металлов. Замечательно зарекомендовали себя они и в других областях.

- Канальные. Их конструкция имеет сходство с трансформатором.

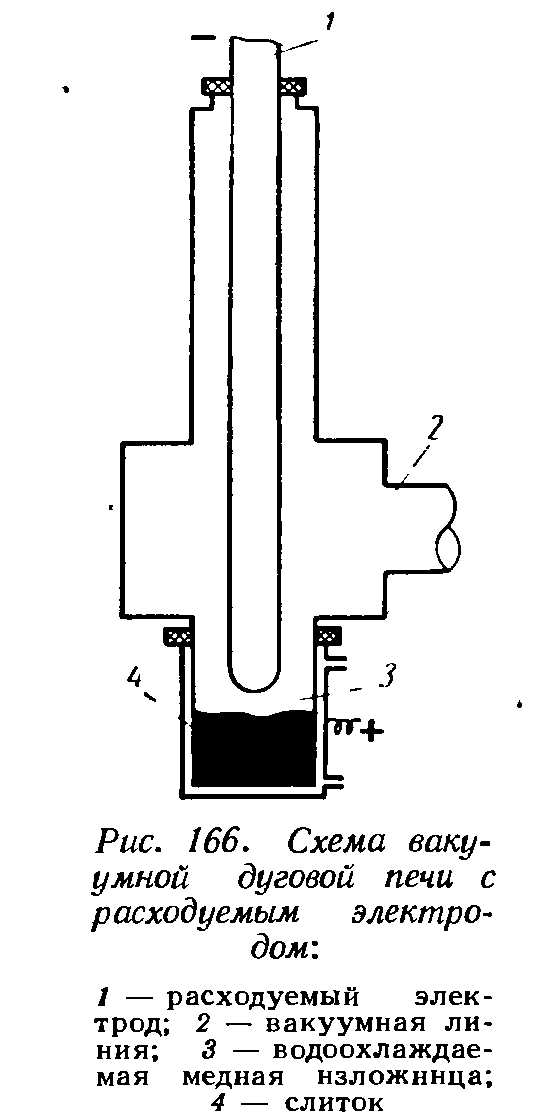

- Вакуумные. Применяются тогда, когда необходимо удалить примеси из металла.

Бытовые печи делятся на две группы:

- Агрегаты, которые используют для отопления. Представляют собой индукционные котельные установки небольшого размера, которые монтируются в системах автономного отопления.

- Индукционные плиты, на которых готовят пищу.

Основное отличие от обыкновенной электроплиты – экономное расходование электроэнергии.

Основное отличие от обыкновенной электроплиты – экономное расходование электроэнергии.

Можно ли изготовить индукционную печь, предназначенную для плавки металлов, своими руками? Хотя она и является, с одной стороны, сложным оборудованием, а с другой – благодаря относительной простоте и понятности принципа работы появляется возможность сделать индукционный нагревательный прибор своими руками. Кроме того, многие специалисты, обладающие необходимыми знаниями и навыками, способны создать качественные агрегаты из обычных материалов. Чтобы сделать индукционную печь своими руками, будет нужна схема и хорошее знание физики.

Индукционные печи своими руками в основном используются для обогрева помещений. Тигельные конструкции небольшого размера лучше всего подойдут для плавки металлов в небольших объемах, например, при изготовлении бижутерии или ювелирных украшений. Индукционные плиты считаются замечательным решением для дачных домиков. А в городской квартире их используют как дополнительный обогреватель, если произошел какой-либо сбой в центральной системе отопления.

Схема индукционной печи

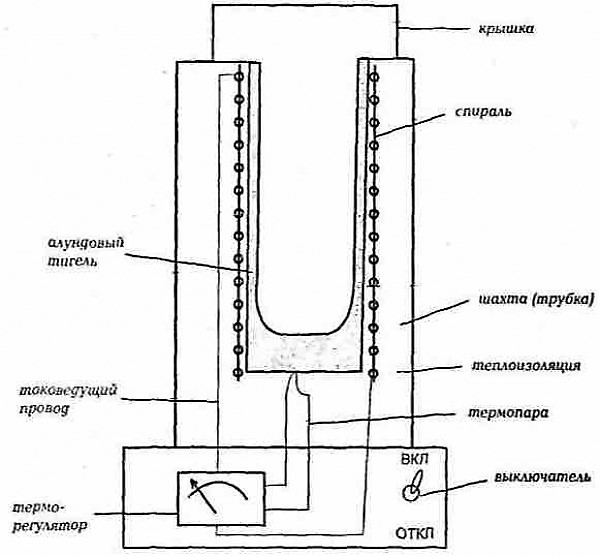

Схема такого простого индукционного нагревателя необходима будет для выполнения работ. Можно работать и без нее, но нежелательно, так как такой нагреватель является сложным электрооборудованием. Его конструкция и внутреннее содержимое разрабатывается заранее. Схема объединяет все задумки мастера в единое целое. Если потребуется спроектировать плиту, а не простой нагреватель, без схемы вообще не получится обойтись.Конструкция индукционной печи своими руками достаточно проста: нагревательный элемент, общий корпус, индуктор. Если агрегат потребуется для обработки материалов, следует дополнительно спроектировать плавильную камеру. Сердцем индукционной печи является заготовка, проводящая ток, способная разогреваться до высоких температур. С такой задачей замечательно справляются нихромовая спираль или графитовые щетки. Выбирая между ними, следует ориентироваться на те задачи, которые стоят перед нагревателем. Для плавильной печи лучшим вариантом будет использование графитовых щеток, для нагревательного прибора – нихромовой спирали. Использование нихрома дает возможность подключить агрегат к обычной электросети.

Использование нихрома дает возможность подключить агрегат к обычной электросети.

Как сделать индукционную печь своими руками

Для создания эффективного агрегата необходимо учитывать следующие параметры:

- частота и мощность генератора;

- скорость, с которой теряется тепло;

- количество потерь в вихревых токах.

Сначала необходимо правильно подобрать все необходимые детали схемы для получения достаточных условий для плавки в мастерской. Если агрегат собирают своими руками, частота генератора должна составлять 27,12 МГц. Катушку следует делать из провода или тонкой медной трубки, при этом не должно быть больше 10 витков.

Мощность электронных ламп должна быть большая. Схема предусматривает установку неоновой лампы, которая будет использоваться в качестве индикатора готовности устройства. В схеме также предусмотрено применение дросселей и керамических конденсаторов. К домашней розетке подключение осуществляется через выпрямитель.

Индукционная печь, изготовленная своими руками, выглядит следующим образом: небольшая подставка на ножках, к которой крепится генератор со всеми необходимыми деталями схемы. А уже к генератору подключается индуктор.

Преимущества и недостатки индукционных печей

Индукционные агрегаты могут иметь различную мощность и зависит это от особенностей конструкции. Своими руками собрать устройство промышленной частоты очень непросто, да и в этом нет необходимости. Лучше стоит их купить.

Индукционные печи могут иметь как плюсы, так и минусы:

- они очень надежные;

- гораздо экономичнее обыкновенных электронагревателей;

- их используют не только для обогрева, но и подключают к водяному контуру;

- устанавливать их можно в квартире или доме, не оборудуя для этого специальное помещение;

- такую печь используют не только в качестве основного котла в автономной сети отопления, но и в сочетании с другими тепловыми источниками;

- такие устройства очень просто эксплуатировать, при этом не требуется периодическое сервисное обслуживание;

- основным недостатком индукционной печи является ее высокая пожароопасность, поэтому это качество следует учитывать при установке ее в жилом помещении.

Безопасность

Работая с печью, следует опасаться получения термических ожогов. Кроме того, такое устройство имеет высокую пожарную опасность. Во время работы эти агрегаты ни в коем случае нельзя перемещать. Нужно быть очень внимательным, когда такие печи устанавливают в квартире.

Переменное электромагнитное поле начинает разогревать окружающее его помещение, и такая особенность находится в прямой зависимости от мощности и частоты излучения устройства. Мощные промышленные печи могут оказывать воздействие на предметы, находящиеся в карманах одежды, на близлежащие детали из металла, на ткани людей.

Заключение

Индукционную печь можно изготовить самостоятельно, но это не всегда целесообразно. Лучше не браться за такую работу, если нет совершенно никаких знаний в области электрооборудования и физики. Перед тем как приступить к конструированию даже самого простого устройства, его следует разработать, спроектировать и составить схему. Если нет никакого опыта в изготовлении электроприборов, лучше всего приобрести такой агрегат заводского изготовления.

Индукционная печь своими руками: схема, как собрать?

Домашняя индукционная печь справляется с плавкой относительно небольших порций металла. Однако такой горн не нуждается ни в дымоходе, ни в мехах, подкачивающих воздух в зону плавки. А всю конструкцию подобной печи можно разместить на письменном столе. Поэтому разогрев с помощью электрической индукции является оптимальным способом плавки металлов в домашних условиях. И в этой статье мы рассмотрим конструкции и схемы сборки подобных печей.

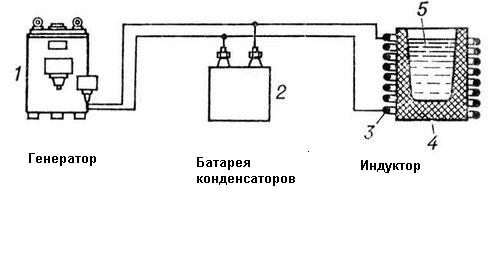

1 Как устроена индукционная печь – генератор, индуктор и тигель

В заводских цехах можно встретить канальные индукционные печи для плавки цветных и черных металлов. У этих установок очень высокая мощность, задаваемая внутренним магнитопроводом, который повышает плотность электромагнитного поля и температуру в тигле печи.

В промышленных масштабах производятся канальные индукционные печи для плавки цветных и черных металлов

Однако канальные конструкции расходуют большие порции энергии и занимают много места, поэтому в домашних условиях и небольших мастерских применяется установка без магнитопровода – тигельная печь для плавки цветного/черного металла. Такую конструкцию можно собрать даже своими руками, ведь тигельная установка состоит из трех основных узлов:

Такую конструкцию можно собрать даже своими руками, ведь тигельная установка состоит из трех основных узлов:

- Генератора, выдающего переменный ток с высокими частотами, которые необходимы для повышения плотности электромагнитного поля в тигле. Причем, если диаметр тигля можно будет сопоставить с длинной волны частоты переменного тока, то такая конструкция позволит трансформировать в тепловую энергию до 75 процентов электричества, потребляемого установкой.

- Индуктора – медной спирали, созданной на основе точного просчета не только диаметра и количества витков, но и геометрии проволоки, используемой в этом процессе. Контур индуктора должен быть настроен на усиление мощности в результате возникновения резонанса с генератором, а точнее с частотой питающего тока.

- Тигля – тугоплавкого контейнера, в котором и происходит вся плавильная работа, инициируемая за счет возникновения в структуре металла вихревых токов. При этом диаметр тигля и прочие габариты этого контейнера определяются строго по характеристикам генератора и индуктора.

Такую печь может собрать любой радиолюбитель. Для этого ему нужно найти правильную схему и запастить материалами и деталями. Перечень всего этого вы сможете найти ниже по тексту.

2 Из чего собирают печи – подбираем материалы и детали

В основе конструкции самодельной тигельной печи лежит простейший лабораторный инвертор Кухтецкого. Схема этой установки на транзисторах имеет следующий вид:

Схема установки на транзисторах

На основе этого рисунка-схемы вы сможете собрать индукционную печь, используя следующие компоненты:

- два транзистора – желательно полевого типа и марки IRFZ44V;

- медный провод диаметром 2 миллиметра;

- два диода марки UF4001, еще лучше — UF4007;

- два дроссельных кольца – их можно извлечь из старого блока питания от десктопа;

- три конденсатора емкостью по 1 мкФ каждый;

- четыре конденсатора емкостью по 220нФ каждый;

- один конденсатор с емкостью 470 нФ;

- один конденсатор с емкостью 330 нФ;

- один резистор на 1 ватт (или 2 резистора по 0,5 ватта каждый), рассчитанный на сопротивление 470 Ом;

- медный провод диаметром 1,2 миллиметра.

Кроме того, вам понадобится пара радиаторов – их можно снять со старых материнских плат или кулеров для процессоров, и аккумуляторная батарея емкостью не менее 7200 мАч от старого источника бесперебойного питания на 12 В. Ну а емкость-тигель в данном случае фактически не нужна – в печи будет плавиться прутковый металл, который можно удерживать за холодный торец.

3 Пошаговая инструкция для сборки – несложные операции

Распечатайте и повесьте над рабочим столом чертеж лабораторного инвертора Кухтецкого. После этого разложите все радиодетали по сортам и маркам и разогрейте паяльник. Закрепите два транзистора на радиаторах. А если вы будете работать с печью дольше 10-15 минут подряд, закрепите на радиаторах кулеры от компьютера, подключив их к рабочему блоку питания. Схема распиновки транзисторов из серии IRFZ44V выглядит следующим образом:

Схема распиновки транзисторов

Возьмите медную проволоку на 1,2 миллиметра и намотайте на ее на ферритовые кольца, сделав по 9-10 витков. В итоге у вас получатся дроссели. Расстояние между витками определяется диаметром кольца, исходя из равномерности шага. В принципе все можно сделать «на глаз», варьируя число витков в пределах от 7 до 15 оборотов. Соберите батарею из конденсаторов, соединяя все детали параллельно. В итоге у вас должна получиться батарея на 4,7 мкФ.

В итоге у вас получатся дроссели. Расстояние между витками определяется диаметром кольца, исходя из равномерности шага. В принципе все можно сделать «на глаз», варьируя число витков в пределах от 7 до 15 оборотов. Соберите батарею из конденсаторов, соединяя все детали параллельно. В итоге у вас должна получиться батарея на 4,7 мкФ.

Теперь сделайте индуктор из медной 2-миллиметровой проволоки. Диаметр витков в этом случае может равняться диаметру фарфорового тигля или 8-10 сантиметрам. Число витков не должно превышать 7-8 штук. Если в процессе испытаний мощность печи покажется вам недостаточной – переделайте конструкцию индуктора, меняя диаметр и число витков. Поэтому на первых парах контакты индуктора лучше сделать не паянными, а разъемными. Далее соберите все элементы на плате из текстолита, опираясь на чертеж лабораторного инвертора Кухтецкого. И подключите к контактам питания аккумулятор на 7200 мАч. Вот и все.

Вот и все.

Теперь вы можете проводить испытания печи, подбирая правильные параметры индуктора для каждой разновидности металла или тигля. Однако во время испытаний или плавки нужно помнить о мерах безопасности при работе с электропечами.

4 Меры безопасности при плавке металла

Индукционная установка генерирует очень высокую температуру, достаточную для расплавления металла массой до 10-20 грамм. Поэтому при работе с тиглем нужно использовать фартук из плотного материала и такие же рукавицы. Они уберегут вас от ожогов при случайном пролитии металла из емкости.

Собранную конструкцию печи лучше упрятать в изолированный корпус, оставив за его стенами только индуктор. Это убережет и пользователя, и хрупкие радиодетали. А для вентиляции в корпусе необходимо нарезать или насверлить несколько отверстий, обеспечив приток и отток воздуха.

Остаточное магнитное поле может нагреть металлические детали на одежде пользователя, которые обожгут кожу. Поэтому к тиглю лучше подходить в простой одежде, без молний или металлических пуговиц. Кроме того, все электроприборы лучше удалить от индуктора, как минимум, на метровое расстояние.

Простой лабораторный инвертор для индукционного нагрева. Часть 1.

Кухтецкий С.В., [email protected]

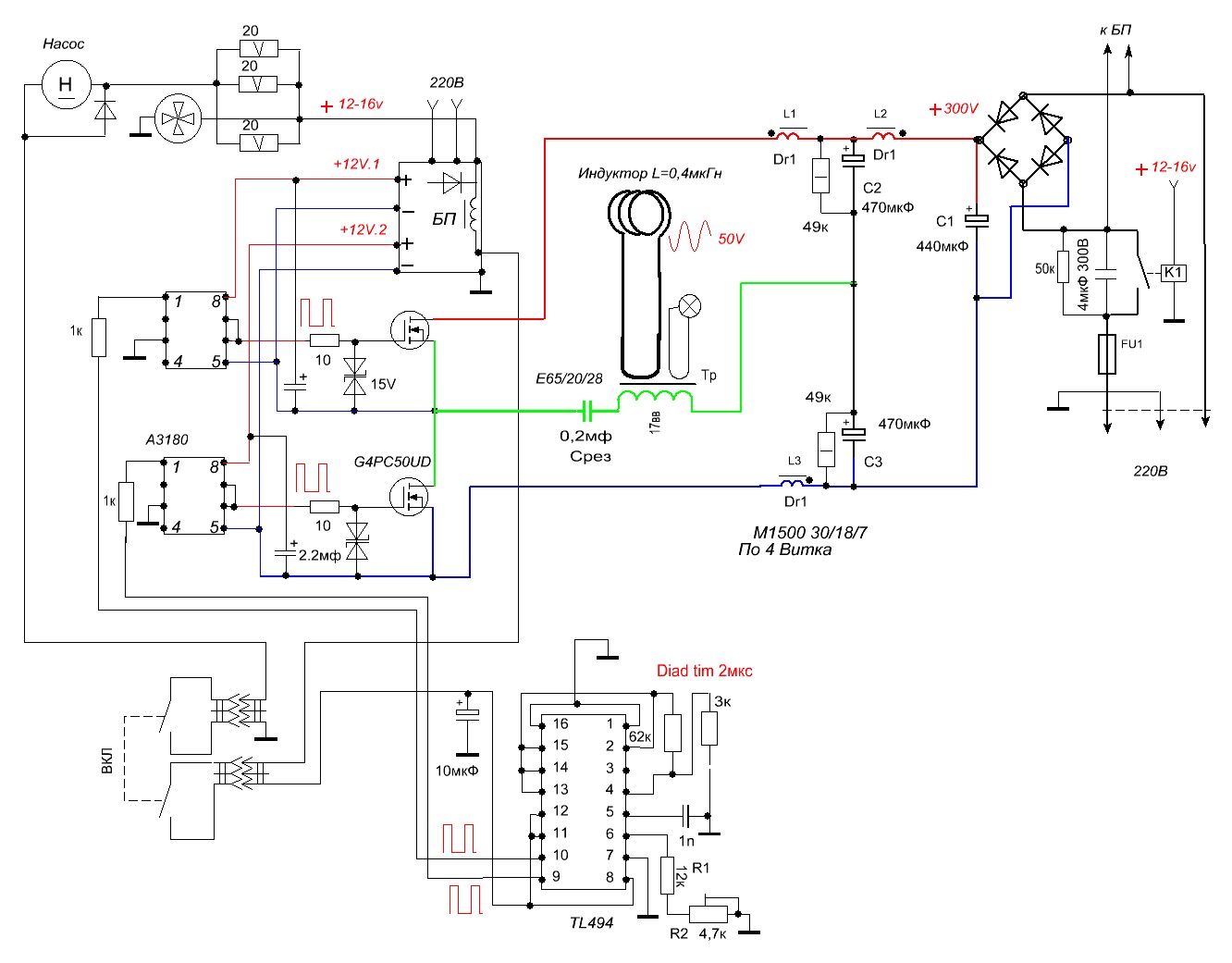

В статье подробно описана схема, конструкция и приведены советы по изготовлению лабораторного инвертора, предназначенного для индукционного нагрева и плавки. Инвертор может быть легко интегрирован в существующее оборудование лабораторных установок (трубчатые печи, прогреваемые трубопроводы, нагрев электропроводных тиглей и т.п.). Он может также использоваться автономно для закалки и плавки (в том числе — во взвешенном состоянии) небольших образцов металлов и сплавов (несколько грамм). Мощность инвертора регулируется от 0 до 2 кВт, диапазон рабочих частот – от 60 кГц до 300 кГц, питание – от сети 220В.

Введение

Инверторами называют устройства, обратные выпрямителям, т.е. — преобразователи постоянного напряжения в переменное. Обычно термин «инвертор» используется более узко: генератор переменного напряжения, используемый в качестве источника питания. Выходное напряжение инвертора может быть как промышленной частоты (50 Гц), так и повышенной (десятки, сотни кГц и выше). Одно из важнейших преимуществ источников питания повышенной частоты это резкое уменьшение массогабаритных параметров трансформаторов. Другой положительный момент связан с тем, что переключающие силовые элементы инверторов работают в ключевом режиме, т.е. основная часть потерь энергии происходит лишь в моменты переключения. Таким образом, современные быстродействующие полупроводниковые ключи позволяют существенно увеличить кпд преобразователей, приближая его для некоторых конструкций к 100%.

Быстрое развитие и удешевление элементной базы силовой электроники привело к тому, что некоторые классы инверторов прочно заняли свои ниши уже даже в быту. Это мощные импульсные блоки питания современных персональных компьютеров, электронные балласты для люминесцентных ламп, сварочные инверторы и бытовые индукционные электроплитки. Доступность и умеренная цена транзисторных инверторов также могли бы способствовать более широкому их внедрению и в практику физико-химического эксперимента. Вот далеко не полный список возможных приложений инверторов в экспериментальной лаборатории.

Это мощные импульсные блоки питания современных персональных компьютеров, электронные балласты для люминесцентных ламп, сварочные инверторы и бытовые индукционные электроплитки. Доступность и умеренная цена транзисторных инверторов также могли бы способствовать более широкому их внедрению и в практику физико-химического эксперимента. Вот далеко не полный список возможных приложений инверторов в экспериментальной лаборатории.

- 1. Источники питания для печей с низкоомными трубчатыми нагревателями.

2. Источники питания дуговых разрядов (плазмохимические реакторы с дуговым разрядом, электродуговая плавка).

3. Источники питания высоковольтных неравновесных разрядов (импульсные разряды, высокочастотные коронные и дуговые разряды, барьерные разряды (озонаторы)).

4. Индукционный нагрев (индукционные печи, закалка, плавка).

К сожалению, приобрести за разумную цену универсальный инвертор мощностью несколько киловатт с регулируемой частотой преобразования до двух-трех сотен килогерц – задача практически неразрешимая. Таких просто нет в продаже по вполне понятным причинам. Во-первых, очень непроста разработка такого универсального инвертора, пригодного к серийному производству. Во-вторых, у таких унифицированных инверторов нет непосредственного применения в быту. Поэтому производителям бытовой техники проще и дешевле использовать специализированные решения для каждого класса задач (сварка, электропитание, балласты и т.д.).

Таких просто нет в продаже по вполне понятным причинам. Во-первых, очень непроста разработка такого универсального инвертора, пригодного к серийному производству. Во-вторых, у таких унифицированных инверторов нет непосредственного применения в быту. Поэтому производителям бытовой техники проще и дешевле использовать специализированные решения для каждого класса задач (сварка, электропитание, балласты и т.д.).

С другой стороны, для исследовательской лаборатории универсальность и гибкость оборудования – обычно один из самых важнейших критериев, часто перевешивающий остальные. Это несколько смещает акценты в сторону универсальных решений. Конечно, в ряде случаев можно попытаться приспособить некоторые бытовые решения для исследовательских задач. Например, можно приобрести и модифицировать готовый сварочный инвертор для питания низковольтной дуги. Это может оказаться дешевле, чем изготавливать инвертор в непрофильной лаборатории. Или можно переоборудовать компьютерный блок питания для получения среднечастотного инвертора на пару сотен ватт. Но грамотное выполнение таких задач потребует от экспериментатора квалификации не меньше, чем изготовление собственного инвертора, а гибкость и универсальность полученного решения будет весьма невелика.

Но грамотное выполнение таких задач потребует от экспериментатора квалификации не меньше, чем изготовление собственного инвертора, а гибкость и универсальность полученного решения будет весьма невелика.

Приведем еще несколько соображений, почему изготовление самодельного лабораторного инвертора может оказаться неплохим решением.

- 1. Во-первых, «нагрузка» на лабораторный инвертор обычно существенно меньше, чем на бытовые или промышленные образцы. Поэтому лабораторный инвертор может представлять собой скорее макет (прототип), чем промышленный образец, готовый к серийному производству.

2. Во-вторых, в условиях обычной исследовательской экспериментальной лаборатории нет таких жестких требований к надежности и экономичности устройства, как в промышленности или в быту. Это существенно «облегчает обвязку», связанную с автоматическим контролем функционирования устройства, защитой от внештатных ситуаций и перегрузок. Этот фактор становится еще более весомым, если учесть, что работа с этим оборудованием будет вестись достаточно квалифицированным персоналом.

3. В-третьих, поскольку речь не идет о серийном выпуске отработанного прототипа, то силовые комплектующие можно взять с большим избыточным «запасом прочности». Одновременно можно упростить и схемотехнические решения, повышающие надежность устройства.

4. Ну и, наконец, универсальный лабораторный инвертор может (как «конструктор») представлять собой набор отдельных модулей, часть из которых может быть выполнена в виде макетов с навесным монтажом, упрощающих их модификацию, анализ и ремонт. Модернизация и развитие этих модулей («обвязка» защитными и диагностическими цепями, автоматизация защиты и контроля) в условиях ограниченного бюджета может проводиться постепенно, лишь по мере необходимости.

С учетом этих соображений в лаборатории плазмохимии ИХХТ СО РАН был разработан и изготовлен прототип лабораторного инвертора, описанию которого посвящена данная статья. Инвертор может работать в диапазоне частот 60-300 кГц, мощность (для полумоста) – до 2 кВт. Все модули и основные технические детали рассмотрены с детализацией, достаточной для воспроизводства устройства любым квалифицированным экспериментатором, не имеющим специальной подготовки в области силовой электроники. В конце статьи приводятся примеры практического использования макета для нагрева и плавки.

В конце статьи приводятся примеры практического использования макета для нагрева и плавки.

Принцип работы полумостового инвертора

Различные варианты инверторов подробно описаны литературе [1, 2]. В данной статье речь пойдет о так называемом двухтактном «полумостовом» инверторе. Блок-схема полумостового инвертора представлена на рис.1.

Рис.1. Блок-схема полумостового инвертора.

Принцип его работы очень прост. Сетевое напряжение выпрямляется и подается на конденсатор C, к которому подключен силовой модуль. Силовой модуль содержит два полупроводниковых ключа (K1 и K2) и конденсаторный делитель (C1 и C2). Нагрузка подключается к общим точкам ключей и конденсаторов делителя. При помощи модуля управления ключи K1 и K2 включаются/выключаются попеременно с заданной частотой, подключая связанный с ними конец нагрузки то к верхней (по схеме), то к нижней шине питания. В результате на нагрузке получается переменное напряжение с амплитудой, равной половине напряжения питания.

Работа такого идеального инвертора, состоящего из идеальных ключей, действительно выглядит довольно просто. Проблемы начинаются тогда, когда мы приступаем к изготовлению реального инвертора из реальных компонентов. Эти проблемы приводят не только к усложнению схемотехнических решений, но и формируют вполне определенные требования к типу используемых компонентов, качеству монтажа, правилам компоновки, запуска и отладки. Без учета большинства этих требований сделать работоспособный инвертор не удается. Дорогие силовые транзисторы будут сгорать либо сразу при включении питания, либо в первые секунды работы.

Рассмотрим вкратце некоторые из этих требований. Более подробно они будут обсуждаться при описании конкретных модулей.