Изготовление топливных брикетов: Доступ ограничен: проблема с IP

Производство топливных брикетов из опилок

В мире, где постоянно растет стоимость топливных ресурсов, проблема энергетической экономии для многих людей выходит на первый план. Топливные брикеты из опилок, вследствие высокой популярности являются источником высокого дохода. Брикетированные опилки – это материал, который представляет собой эффективное недорогое топливо. Покупают такие брикеты не только частные лица, но и различные предприятия.

Что это такое?

Отходы лесопильной и деревообрабатывающей отраслей, часто занимают много места, отличаются низкой насыпной плотностью, имеют неравномерное распределение влаги, а вследствие этого имеют разную теплотворную способность. Процесс брикетирования способствует увеличению плотности топливного брикета до 900-1100 кг/ куб.м. Имея уровень влажности на уровне 10-12%, топливо из опилок характеризуется теплотворной способностью 4400-4500 ккал/кг. Получается, что теплотворность древесных брикетов в сравнении с дровами выше в 2-4 раза и близка к теплотворности каменного угля.

Создание таких брикетов происходит без добавления связующих компонентов. Высокий уровень прочности древесных брикетов достигается при помощи клейких свойств лигнина – вещества, которое входит в состав древесины.

В процессе сгорания брикетов из опилок выделяется в десять раз меньше СО2, чем при сгорании аналогичного количества природного газа, в 30 раз меньше, чем при сгорании кокса, а также в 50 раз меньше, чем при сжигании угля.

Древесные брикеты из опилок – это прессованное топливо в аккуратной компактной упаковке, требующее незначительных размеров помещения для хранения. Кроме этого, высокая плотность не дает влаге проникать внутрь и гнить материалу.

Такое топливо горит красивым, ровным пламенем, источая аромат натуральной древесины. 1 м3 брикетов из опилок соответствует 4-6 м3 дров по уровню теплоотдачи.

На сегодняшний день самыми востребованными являются такие виды брикетов:- RUF. Эти брикеты имеют форму кирпичиков. Габариты – 150х100х60 мм.

Уровень влажности составляет 8-10%, плотность в пределах 1,1- 1,2 г/см3, а теплоотдача – не менее 4400 ккал/кг. При этом количество золы составляет менее 1%. В одной упаковке таких брикетов 12 штук, весит упаковка 10 килограммов. Создают такие брикеты по методу холодного прессования в условиях высокого давления. Храниться они могут до 3 лет

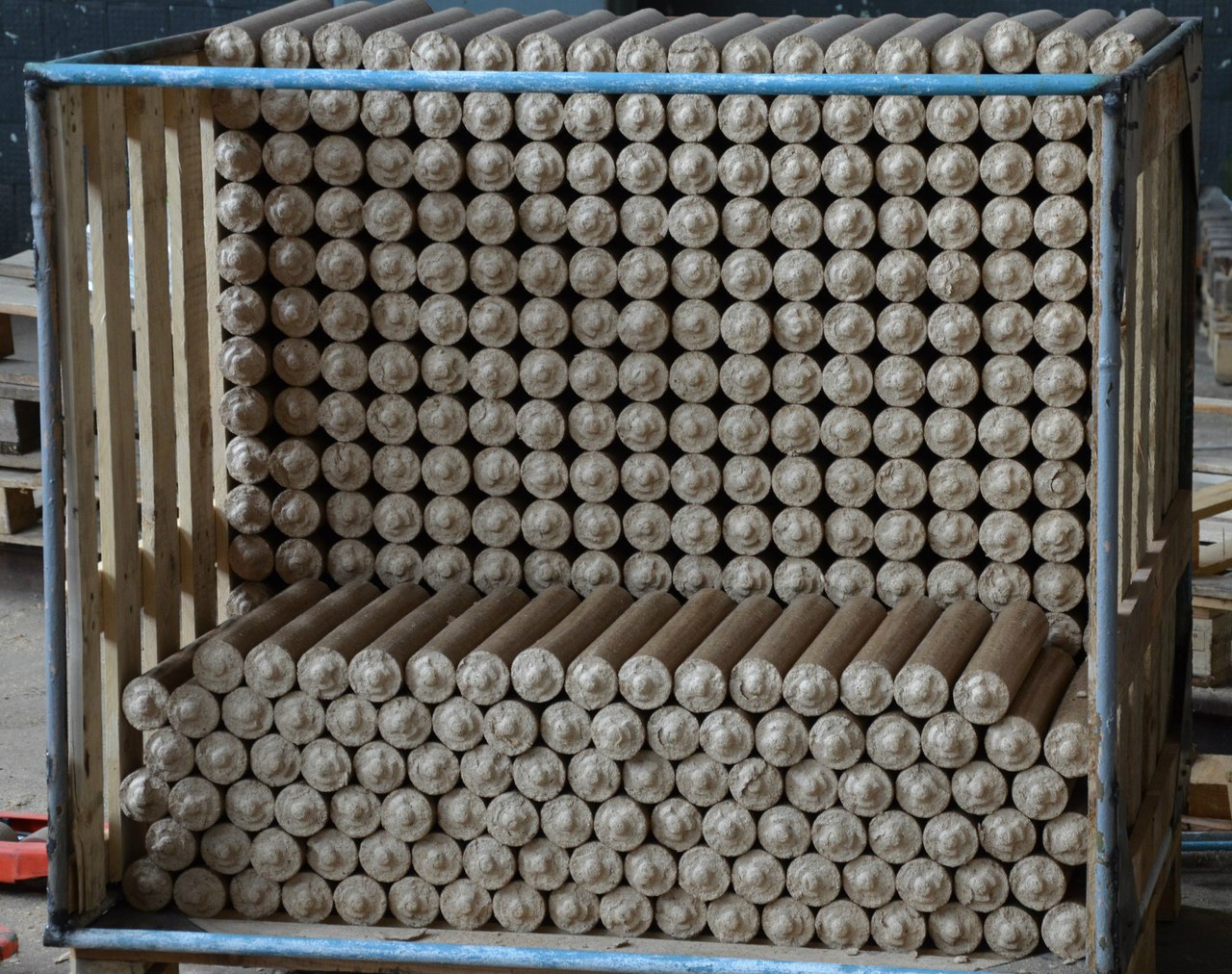

Уровень влажности составляет 8-10%, плотность в пределах 1,1- 1,2 г/см3, а теплоотдача – не менее 4400 ккал/кг. При этом количество золы составляет менее 1%. В одной упаковке таких брикетов 12 штук, весит упаковка 10 килограммов. Создают такие брикеты по методу холодного прессования в условиях высокого давления. Храниться они могут до 3 лет - Pini Kay имеют форму карандашей. Габариты – 250х60 мм, отверстие имеет диаметр от 18 до 20 мм. Уровень влажности составляет 8-10%, плотность — 1,2 г/см3, теплоотдача — более 4400 ккал/кг. Показатель зольности не превышает 1%. Вследствие наличия отверстия в середине брикета создается тяга и горение осуществляется без принудительной вентиляции. Такие брикеты могут использоваться в топках с низкой тягой. Упаковка такая же, как и у брикетов RUF. Создаются такие брикеты по методу шнекового прессования в условиях высоких температур. Храниться они могут до 5 лет

- NESTRO имеют форму цилиндра. Длина составляет от 200 до 380 мм, а диаметр – 90 мм.

Уровень влажности составляет 8-10%. Такие брикеты имеют более низкую плотность — 0,8-1,0 г/см3 и теплоту сгорания от 3900 до 4200 ккал/кг, чем предыдущие два варианта. Количество золы составляет примерно 1,5%. Создают такие брикеты по методу холодного прессования в условиях среднего давления. Эти брикеты имеют наименьший срок хранения – до года.

Уровень влажности составляет 8-10%. Такие брикеты имеют более низкую плотность — 0,8-1,0 г/см3 и теплоту сгорания от 3900 до 4200 ккал/кг, чем предыдущие два варианта. Количество золы составляет примерно 1,5%. Создают такие брикеты по методу холодного прессования в условиях среднего давления. Эти брикеты имеют наименьший срок хранения – до года.

Как делают брикеты из опилок?

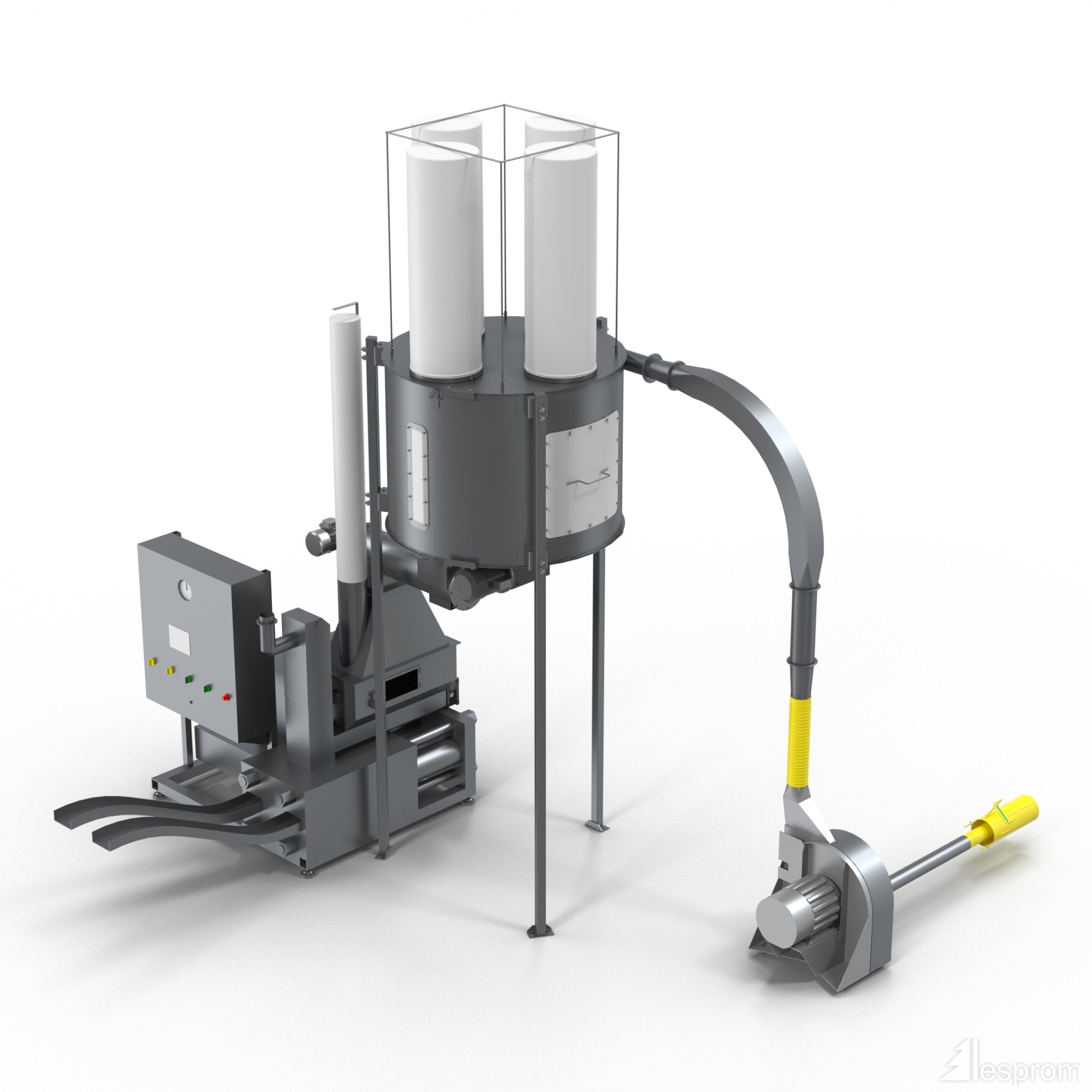

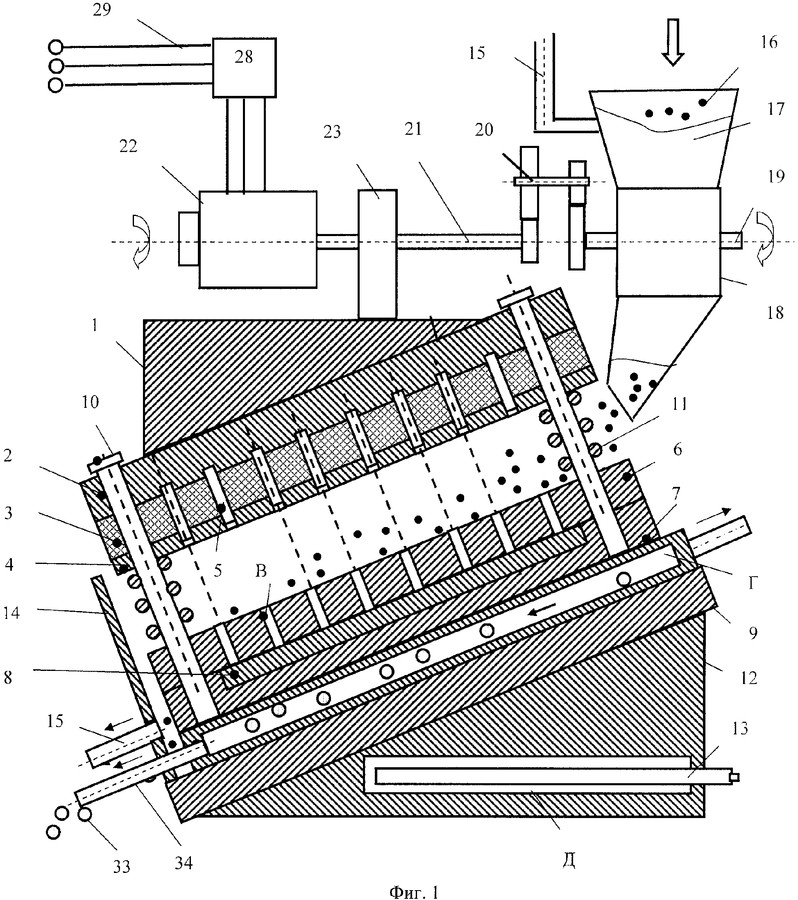

Рассмотрим производство брикетов из опилок методом шнекового прессования. Станок для производства брикетов из опилок – это довольно простая установка. Наилучшими показателями по удельным капитальным затратам обладают шнековые пресса. Узкое место такого устройства называется шнек. Его рабочий ресурс составляет примерно 50 тонн брикетов, после чего шнек нужно заменить. Меняется он очень легко, буквально за 10 — 15 минут.

Отметим, что требования к опилкам, для создания брикетов не такие высокие, как для создания пеллет. В этой работе не нужен тонкий помол. Допустимы заметные примеси коры. Даже крупных размеров стружка, или отдельные куски длиной 20 мм не мешают работе пресса. Брикет, который получается при помощи шнекового прессования, помимо высокого уровня плотности (1.1-1.2 т/м3) обладает упрочняющей коркой на поверхности. Брикеты почти не дают крошки, их можно перевозить в два яруса. Кроме этого, такая корка снижает вероятность попадания влаги в брикет.

Даже крупных размеров стружка, или отдельные куски длиной 20 мм не мешают работе пресса. Брикет, который получается при помощи шнекового прессования, помимо высокого уровня плотности (1.1-1.2 т/м3) обладает упрочняющей коркой на поверхности. Брикеты почти не дают крошки, их можно перевозить в два яруса. Кроме этого, такая корка снижает вероятность попадания влаги в брикет.

На больших предприятиях устанавливаются целые линии для изготовления брикетов, преимущества которых обусловлены особенностями оборудования:

- сушка и измельчение осуществляется в аэродинамической сушилке. Такой диспергатор дает возможность уменьшить энергозатраты на сушку, точно выставить уровень влажности и гранулометрический состав сухого сырья. Все это позволяет создавать топливные брикеты высокого качества на небольшой территории

- линия – пожаробезопасна вследствие того, что температура сушильной установке не повышается больше, чем до 150°С

- компакные размеры диспергатора дают возможность установить полный цикл производства брикетов в 12-метровом контейнере.

Готовая технологическая линия, на которой реализуется изготовление топливных брикетов, характеризуется низкой энергоемкостью и приемлемой стоимостью. Она мобильна и компактна. Ее легко перевозить на другое место производства.

Применение топливных брикетов из опилок

Производство топливных брикетов из опилок подарило миру новый вид экологичного и дешевого топлива, которое можно использовать в котлах, печах, каминах. К основным сферам использования такого вила топлива относятся:

- прямое печное отопление жилых помещений. Для отопления здания площадью 200 м2 в сутки нужно 30кг брикетов из древесных опилок

- отопление складских и производственных помещений

- применение в автономных котельных частных коттеджей и целых поселков

- отопление подвижного состава железнодорожного транспорта

- костры, барбекю, мангалы. Это отличный вариант для туристов и дачников.

В процессе сгорания такого топлива на 50% увеличивается мощность котла, в сравнении с простыми дровами. Количество выделяемой серы при горении евродров не превышает 0.08 %, поэтому дымоход нужно чистить в 3-4 раза реже.

Количество выделяемой серы при горении евродров не превышает 0.08 %, поэтому дымоход нужно чистить в 3-4 раза реже.

Таблица с характеристиками всех видов топливных брикет

| Вид топлива | Теплоотдача, кВт/кг |

Влажность, % | Зольность, % | Цена за 1 тонну, у. е. |

| Древесные брикеты | 5,2—5,8 | до 12 | 1 | 102 |

| Брикеты из каменного угля | 7,55 | 10—15 | 12 | 150 |

| Брикеты из бурого угля | до 5 | 10—15 | до 30 | 70 |

| Евродрова из шелухи подсолнуха | 4,5—5 | 10 | 5 | 79 |

| Брикеты из соломы | 4,8—5,2 | 10 | 4 | 65 |

| Торфяные брикеты | до 4,5 | до 18 | 20 | 90 |

Оборудование для производства топливных брикетов.

Тел: +79021716638

Тел: +79021716638 У Вас много сырья? Давайте делать экодрова!

Горбыль

Ветки

Стружка

Пшеничная солома

Арахисовая скорлупа

Рисовая шелуха

Початки кукурузы

Остатки бамбука

Шелуха от семечек

Остатки картона

Кокосовая скорлупа.

ОСТАВИТЬ ЗАЯВКУ НА БЕСПЛАТНУЮ КОНСУЛЬТАЦИЮ

6 ПРИЧИН РАБОТАТЬ С НАМИ:

Цена выставляется один раз в рублях. Все колебания доллара мы берем на себя

Бизнес под ключ. От покупки оборудования до запуска продаж.

Проверенное временем оборудование на действующем производстве.

Знание технических особенностей оборудования.

Консультирование.

Консультирование.Гарантия один год на все оборудование.

Доставка расчитывается от Иркутска в любую точку России и СНГ.

Топливные брикеты (экодрова) – экологически чистый продукт, который производится из чистых древесных опилок, предварительно высушенных, спрессованных под большим давлением и высокой температуре без добавления каких-либо химических связующих добавок. Склеивание происходит за счёт выделения лигнина, который содержится в клетках растений. После этого брикеты остужаются и упаковываются.

Преимущества производства экодров:- Утилизация отходов (опилок лузги подсолнечника, риса, гречихи, льна, шелухи овса и др.

).

). - Обеспечение высококачественными дровами как населения, так и производственных предприятий, в том числе: предприятий коммунального хозяйства, асфальтобетонного производства, сельскохозяйственных комбинатов, птицефабрик, и т.д. Фактически любое предприятие, использующее твердое топливо для обогрева помещений, пароснабжения, технологических нужд, может перейти на использование экодров.

- Экодрова являются более экономичным, экологическим и удобным в применении топливом по сравнению с обычными дровам и углем. Так экодрова горят в 3-4 раза дольше обычных дров и дают более чем в 2 раза больше тепла, чем обычные дрова.

- Возможность использования экодров практически для всех видов топок и котлов на твердом топливе, каминов, бань, саун, печей, мангалов и грилей.

- При сгорании экодров почти не образуется зола и не выделяется сажа, поэтому нет необходимости в частой чистке зольников и дымоходных каналов.

- При горении экодров не выделяется дым и угарный газ, поэтому этим видом топлива можно без опасения пользоваться на любой кухне, в закрытом помещении.

- При отсутствии газоснабжения в отдаленных поселках, использование экодров является незаменимым видом топлива.

- Удобство хранения. 1,25 кубометра экодров легко размещаются всего на 1кв.м. площади.

- Использование экодров позволяет значительно сократить затраты на чистку и обслуживание котлов и печей. При этом срок службы оборудования значительно увеличивается.

- Расходы на отопление экодровами, как правило, значительно ниже, чем при использовании обычных дров или угля.

Изготовление топливных брикетов

Компания «БрикетМастер» в процессе изготовления топливных брикетов использует высокопроизводительное и надежное оборудование. Применяемые предприятием дробильные и сушильные установки, а также экструдеры удовлетворяют всем требованиям технологии, а также обеспечивают выполнение основных положений правил пожарной безопасности. Используемое при производстве оборудование хорошо зарекомендовало себя на практике и обеспечивает высокое качество выпускаемой продукции.

Применяемые предприятием дробильные и сушильные установки, а также экструдеры удовлетворяют всем требованиям технологии, а также обеспечивают выполнение основных положений правил пожарной безопасности. Используемое при производстве оборудование хорошо зарекомендовало себя на практике и обеспечивает высокое качество выпускаемой продукции.

Основными аргументами в пользу того, чтобы купить предлагаемые фирмой топливные брикеты, являются:

- высокая теплотворная способность;

- низкая влажность;

- повышенная плотность;

- отсутствие запаха при сгорании;

- невысокое содержание вредных веществ в дымовых газах;

- образование малого количества зольных отходов;

- наличие упаковки;

- удобная форма для складирования;

- привлекательная цена.

Оборудование для производства топливных брикетов

Предлагаемое компанией «БрикетМастер» экструдеры, а также дробильные и сушильные установки для производства топливных брикетов обладают превосходными эксплуатационно-техническими параметрами и имеет отличные отзывы как пользователей, так и специалистов. При проектировании в основу действия этого оборудования заложены максимально действенные технологии и методы изготовления топлива из отходов. Мощная производственная база предприятия, прямые контакты с поставщиками материалов и продуманная организация производства позволяют устанавливать максимально доступную стоимость на предлагаемое оборудование.

При проектировании в основу действия этого оборудования заложены максимально действенные технологии и методы изготовления топлива из отходов. Мощная производственная база предприятия, прямые контакты с поставщиками материалов и продуманная организация производства позволяют устанавливать максимально доступную стоимость на предлагаемое оборудование.

Главные достоинства экструдеров, дробильных и сушильных установок компании «БрикетМастер»:

- высокая производительность;

- повышенная экономичность;

- универсальность;

- простота эксплуатации;

- безопасность использования;

- низкие эксплуатационные затраты;

- обоснованная стоимость.

Продажа топливных брикетов в Иркутске от компании «БрикетМастер»

Ключевое достоинство сотрудничества с компанией «БрикетМастер» — гибкая ценовая политика. Наряду с умеренными ценами фирма устанавливает на продукцию и оборудование значительные скидки, предлагает клиентам бонусы и проводит акции. Важным преимуществом партнерства с предприятием является высокий уровень сопутствующего сервиса, индивидуальный подход и оперативное оформление заказа.

Наряду с умеренными ценами фирма устанавливает на продукцию и оборудование значительные скидки, предлагает клиентам бонусы и проводит акции. Важным преимуществом партнерства с предприятием является высокий уровень сопутствующего сервиса, индивидуальный подход и оперативное оформление заказа.

ОСТАВИТЬ ЗАЯВКУ НА БЕСПЛАТНУЮ КОНСУЛЬТАЦИЮ

Оборудование для изготовления брикетов и пиллет

Компания «Китстан» г. Благовещенск, Амурской области предлагает Вашему вниманию оборудование по производству топливных брикетов и гранул из любых отходов дерево- или агропереработки. Топливные брикеты, гранулы (пеллеты) – твердое экологическое топливо – спрос на которые постоянно превышает предложение. Опилки, солома, шелуха подсолнуха, камыш, костра льна, другие привычные отходы производств – все это является источником постоянной прибыли.

Мы предлагаем Вам полный комплект оборудования для изготовления брикетов и гранул, как для новых небольших предприятий, так и для мощных производителей, которые постоянно вынуждены утилизировать отходы агро или лесозаготовок. Наша компания поможет подобрать оптимальный комплект оборудования, обеспечит монтаж и запуск производств «под ключ». Древесные Гранулы из опилок высокого качества используют для отопления жилых домов путём сжигания в небольших котлах (гранульные котлы), печах и каминах.

Наша компания поможет подобрать оптимальный комплект оборудования, обеспечит монтаж и запуск производств «под ключ». Древесные Гранулы из опилок высокого качества используют для отопления жилых домов путём сжигания в небольших котлах (гранульные котлы), печах и каминах.

Спрос на древесные брикеты и гранулы, оборудование для их сжигания и производства растёт пропорционально ценам на такие традиционные виды топлива как нефть и газ. В некоторых странах Европы, где рынок альтернативных источников энергии наиболее развит, гранулами отапливается до 2/3 жилых помещений. Производство топливных пиллетов и евродров — деятельность направлена на получение прибыли из отходов!

Мы предлагаем полный комплекс оборудования для производства топливных пиллет и евродров. Предлагаемое нами оборудование субсидируется, по программе «Развитие субъектов малого и среднего предпринимательства на 2011-2013 годы»: кредитуется по льготным процентным ставкам, субсидируются ставка рефинансирования, выдаётся дополнительная гарантия обеспечения «Фондом поддержки малого и среднего бизнеса». Мы гарантируем 100% сбыт продукции, произведенной оборудовании, приобретенном в нашей компанией!

Мы гарантируем 100% сбыт продукции, произведенной оборудовании, приобретенном в нашей компанией!

Стоимость оборудования зависит от требуемой мощности и комплектации.

Изготовление топливных брикетов (декабрь 2021) — vipidei.com

Жители Европы уже давно оценили удобство, экологичность и экономичность таких брикетов, спрессованных из отходов древесного производства. Во многих регионах уже давно запрещено гражданам вырубать лес для собственных нужд. Но, централизованное отопление есть не везде, поэтому переработка древесных отходов и опилок и изготовление топливных блоков там давно освоено. Тем не менее, мощности действующих заводов запада не удовлетворяют полностью спрос на этот вид топлива. Они готовы импортировать его практически из любой точки мира.

Производство брикетов и переработка отходов древесной промышленности не только полезный, но и прибыльный бизнес. Раньше опилки, остающиеся от деревообрабатывающих предприятий, сжигались. В атмосферу выделялось большое количество углекислого газа. Это наносит вред окружающей среде. Использование природного топлива — нефти и газа, со временем становится дорогим и также истощает природные запасы. Они на земле не бесконечны. Топливных брикетов можно сделать сколько угодно из ресурса, который со временем восстанавливается.

Это наносит вред окружающей среде. Использование природного топлива — нефти и газа, со временем становится дорогим и также истощает природные запасы. Они на земле не бесконечны. Топливных брикетов можно сделать сколько угодно из ресурса, который со временем восстанавливается.

Технология и необходимое оборудование для изготовления топливных брикетов

Прессование древесных опилок и изготовление блоков можно производить по нескольким технологиям. Качество готовой продукции измеряется таким понятием, как калорийность. Технические и физические параметры топливных брикетов близки к древесине. Оборудование, на котором происходит переработка отходов древесной промышленности, должно высушить сырье и придать ему плотную и правильную форму. Для этого используется шнековое прессование. В Австрии подобное оборудование работает уже несколько десятилетий. Недавно его стали активно применять на предприятиях Белоруссии. Причем, само оборудование для переработки древесных отходов было разработано местными инженерами, на основе западных технологий. Стоимость его получилась дешевле и составила 110 тыс. евро. В его комплект входят такие станки и агрегаты:

Стоимость его получилась дешевле и составила 110 тыс. евро. В его комплект входят такие станки и агрегаты:

| 1 | Пресс шнековый. |

| 2 | Шнек подачи. |

| 3 | Накопительный бункер. |

| 4 | Сушильный барабан . |

| 5 | Вентилятор. |

| 6 | Теплоагрегат. |

| 7 | Циклон. |

| 8 | Транспортер винтовой. |

| 9 | Измельчитель. |

| 10 | Пульт управления. |

Производительность данного оборудования производства Белоруссии составляет 600 кг в час. Этот показатель не уступает известным западноевропейским маркам. Пресс и сушильная камера, на которых происходит переработка, стоят 290 тыс. евро. Белорусский аналог же можно купить за 78 тыс. евро.

Альтернативой шнековому прессу может стать гранулятор. Однако его производительность брикетов почти в половину меньше. Поэтому используют обычно это оборудование. К его недостаткам можно отнести быструю изнашиваемость самого шнека. Его нужно менять через каждые 50 тонн изготовленной продукции. Замена происходит в течение 15 минут, производство не страдает и оборудование не простаивает. В базовую комплектацию входит 4 съемных шнека. В дальнейшем насадки нужно будет покупать. Стоят они порядка 300 евро.

К его недостаткам можно отнести быструю изнашиваемость самого шнека. Его нужно менять через каждые 50 тонн изготовленной продукции. Замена происходит в течение 15 минут, производство не страдает и оборудование не простаивает. В базовую комплектацию входит 4 съемных шнека. В дальнейшем насадки нужно будет покупать. Стоят они порядка 300 евро.

Еще одна полезная особенность брикетов, полученных шнековым прессованием. На поверхности изделия образуется тонкая, но прочная пленка. Она защищает его от разрушения, облегчает упаковку и транспортировку.

В аппараты для сушки сырья могут использоваться разные виды топлива: мазут, керосин или дизельное топливо. Есть установки, в которых для сушки используют сами опилки. Это снижает в целом себестоимость производства блоков, поскольку древесные опилки дешевле, чем любые виды мазутов и бензинов. Однако они имеют и свои минусы. Повышается зольность блоков. Пожароопасность такого производства намного выше.

Пошаговый план открытия бизнеса по переработке опилок

Организовать производство блоков из древесных опилок можно по приведенной ниже схеме:

| 1 | Закупка основного оборудования. |

| 2 | Изготовление на заказ нестандартных механизмов и установок. |

| 3 | Получение разрешающих документов и юридическое оформление. |

| 4 | Строительные, ремонтные и монтажные работы. |

| 5 | Запуск оборудования. |

К нестандартному оборудованию по производству блоков относят:

- систему вентиляции, которая изготавливается индивидуально под каждое помещение;

- механизация упаковочного участка и складских помещений;

- разработка проекта и монтаж пожарной сигнализации.

В качестве сырья применяют не только смесь древесных опилок, а и солому, шелуху подсолнечника и прочее. Требования к чистоте его при таком производстве невысокие. В структуре допускаются вкрапления коры и стружки, длиной до 20 мм. Шнековый пресс прекрасно справляется с такими примесями.

Сколько денег нужно для старта бизнеса

Кроме покупки основного оборудования, цену которого мы обозначили выше, затраты на производство брикетов из древесных отходов и опилок составят:

| Статья затрат | Сумма, тыс. евро. евро. |

| Изготовление и монтаж нестандартных установок (вентиляция и пожарная сигнализация) | 9,4 |

| Переоборудование и ремонт помещения | 1,8 |

| Электромонтажные работы | 0,4 |

| Создание условий для работы персонала | 0,5 |

| Транспортировка оборудования | 2,4 |

| Подготовка к запуску и монтаж | 11,1 |

| Упаковочное оборудование | 1,0 |

Всего затраты на открытие цеха по изготовлению блоков, в котором будет происходить переработка древесных опилок и изготовление брикетов, составляют 163 754 тыс. евро.

Сколько можно заработать на производстве топливных брикетов из опилок

Обслуживать производство могут 4 человека в одну смену. Для непрерывной работы цеха нужно организовать три бригады. На заработную плату работникам пойдет ежемесячно 250 евро. Налоговая нагрузка в среднем составляет 50%. Дополнительно ежемесячные затраты составят 4,5 тыс. евро. При суммарных ежемесячных затратах 10907 евро и выручке от продажи готовой продукции в сумме 30 тыс. евро, прибыль составит 19093 тыс. евро. Окупаемость производства блоков по переработке опилок, при условии стабильных продаж и полной загрузке оборудования, составляет 9 месяцев.

евро. При суммарных ежемесячных затратах 10907 евро и выручке от продажи готовой продукции в сумме 30 тыс. евро, прибыль составит 19093 тыс. евро. Окупаемость производства блоков по переработке опилок, при условии стабильных продаж и полной загрузке оборудования, составляет 9 месяцев.

Какой ОКВЭД необходимо указать при регистрации изготовления топливных брикетов

В соответствии с общероссийским классификатором при изготовлении топливных брикетов используется код ОКВЭД 16.10. Дополнительными кодами являются 36.63 и 37.20.

Какие документы нужны для открытия

Оптимальным вариантом организации небольшой деятельности является регистрация индивидуального предпринимательства. Данная организационная форма отличается простотой и быстрым оформлением. Для оформления ИП в налоговую службу предоставляют ксерокопию паспорта и квитанцию об уплате обязательного платежа – госпошлины, пишут соответствующей формы заявление.

Но если планируется организация крупного производства, открытие филиалов или наличие нескольких инвесторов лучше всего оформить юридическое лицо. Стоить заметить, что ООО крупные компании доверяют больше. Даная организационно-правовая форма позволит заключать выгодные договора поставки и сбыта. Для ее регистрации предоставляют устав компании, решение всех учредителей организовать данный вид бизнеса.

Какую систему налогообложения выбрать для деятельности

Большинство предпринимателей выбирают для уплаты обязательных платежей упрощенную систему налогообложения. Она не требует точного ведения учета. Применять можно ставку 6% (расчет налога ведется от полученного дохода) или 15% (доходы минус расходы). Последний вариант ставки требует документальное подтверждение всех расходов.

Нужно ли разрешение для изготовления топливных брикетов

Закон РФ «О лицензировании отдельных видов деятельности» от 04.05.2011 N 99-ФЗ регулирует все деятельности, которые подлежат обязательному лицензированию. Изготовление топливных брикетов не включено в список, а значит не подлежит лицензированию.

Изготовление топливных брикетов не включено в список, а значит не подлежит лицензированию.

Изготовление топливных брикетов из стружки самостоятельно | Как сделать TV/ Полезные советы

Друзья привет — ловите ещё статейку, про изготовление брикет)) В этот раз из стружки.

Обычная древесная стружкаОбычная древесная стружка

Ведь её тоже очень много остаётся после переработки древесины и даже больше, чем опилок. Ну а технология производства таких брикетов — самая стандартная. Как обычно, берём для начала бумагу, размачиваем её в воде,

Размоченная в воде бумагаРазмоченная в воде бумага

желательно по горячей, разбиваем в кашу

Размолотая в кашу бумагаРазмолотая в кашу бумага

и эту кашу смешиваем со стружкой в равной пропорции. Получившемуся древесно — бумажному фаршу, даём отстояться буквально десять минут и приступаем к прессовке. Конечно же на нашем ручном прессе

Ручной пресс для производства топливных брикетов на домуРучной пресс для производства топливных брикетов на дому

И по итогам получаем вот такие отличные брикеты. Которые после высыхания отлично себя рекомендуют при обогреве в холодный сезон.

Которые после высыхания отлично себя рекомендуют при обогреве в холодный сезон.

Топливные брикеты из стружки

брикеты из стружкибрикеты из стружки

Ну, а в этом видео, можно воочию посмотреть сам процесс производства брикетов

Всем тепла, а задать вопросы и поделиться своими соображениями можно в каментах.

Но перед этим почитайте

ещё статьи по производству брикетов на дому из самых различных материалов

Пресс для производства топливных брикетов

Как делать брикеты из опилок

Производство топливных брикетов из отходов

Как делать брикеты из листьев

Как делать брикеты из скорлупы грецких орехов

Как делать топливные брикеты из шишек

А ещё больше интересных статей и видео можно найти в КАРТЕ КАНАЛА

Топливные брикеты своими руками из опилок, соломы, макулатуры

Топливные брикеты своими руками

Содержание статьи:

Брикеты – это замечательная альтернатива дровам и при их нехватке они могут помочь отопить помещение. К тому же сделать их можно и самому, поскольку для производства не потребуются особые материалы.

К тому же сделать их можно и самому, поскольку для производства не потребуются особые материалы.В качестве основного сырья можно использовать макулатуру, солому, листву, опилки и многое другое, что наверняка имеется у каждого человека в частном доме. Итак, о том, что такое топливные брикеты, и как их сделать своими руками, будет рассказано в данном обзоре строительного журнала samastroyka.ru

Преимущества топливных брикетов

Если сравнивать топливные брикеты с дровами, то у них имеются следующие преимущества:

- Их горение происходит дольше, чем у древесины, и при этом выделяется больше тепла;

- Во время топки не происходит выделения дыма и искр;

- Для производства не требуется больших денежных трат, так как изготовление осуществляется из подручного материала.

Сгорание брикетов происходит полностью, и после них остается зола, которую используют как удобрение. Сложить топливные брикеты можно в любом месте, так как они имеют компактные размеры и занимают меньше пространства, чем обычная поленница.

Производство топливных брикетов может осуществляться не только для личных целей, но и для получения прибыли. Начать их изготовление может каждый желающий. Для этого необходимо подготовить форму и материал, из которого будет происходить производство брикетов. Чаще всего в этом качестве используется макулатура в виде газет, коробок из картона, тетрадей.

Неплохим вариантом является и использование сельскохозяйственных отходов – сухих стеблей, шелухи, соломы. Их можно набрать на огороде, где наверняка имеется ботва или листва.

Некоторые намеренно добавляют в брикеты пленку или иной полиэтилен, однако в этом случае безопасным данный материал уже не будет являться. Сжигать такие топливные брикеты в доме нельзя, так как при горении они будут образовывать опасные соединения, отравляющие человека.

Из чего делают топливные брикеты

Изготовление топливных брикетов для отопления требует подготовки необходимого сырья и его последующего измельчения, и для этого нужно использовать специальный инструмент. Он перемалывает и измельчает не только солому, листья, щепки, но и ветки. Нужно помнить, что обычный измельчитель веток для сада не справится с макулатурой, поэтому ее нужно будет рвать самому или использовать для этого шредер.

Он перемалывает и измельчает не только солому, листья, щепки, но и ветки. Нужно помнить, что обычный измельчитель веток для сада не справится с макулатурой, поэтому ее нужно будет рвать самому или использовать для этого шредер.

Связующим элементом макулатуры или соломы является крахмал, но это также может быть глина или воск. В некоторых случаях применяют цемент, но от него увеличивается зольность. Также может использоваться патока или сахар, однако такие топливные брикеты будут дорогими. Тем, кто располагает сульфитно-дрожжевой бражкой, смесь можно склеить ею, однако она содержит высокий процент влаги.

Необходимо знать, что при изготовлении топливных брикетов из опилок или соломы связующие элементы не нужны. В древесине уже имеется полимер природного происхождения – лигнин, который при высокой температуре или давлении начинает активно выделяться из материала. Именно он и служит связующим элементом. Но это правило действует в основном в том случае, если производство топливных брикетов осуществляется путем запекания.

Также практически не требуется связующего элемента при производстве брикетов из бумаги. Размягчаясь, она становится клейкой и хорошо соединяется, удерживая остальные элементы брикета.

При использовании глины нужно соблюдать определенные пропорции. Ее содержание должно быть не более 10 процентов от общего количество материала. Жидкость в этом случае добавляется небольшими порциями, пока смесь не станет достаточно вязкой, что нужно для придания ей требуемой формы.

Топливные брикеты своими руками

Приготовленные материалы – бумагу, солому или иной материал, смешивают до образования однородной массы. Сделать это можно в отдельной емкости или в бетономешалке. Затем готовится форма для пресса, и в этом качестве можно использовать любые предметы – ведро, кастрюлю, ящик.

Следующим этапом является прессование смеси и сделать это проще всего вручную в подготовленной емкости. Затем топливный брикет проходит естественную сушку. Однако ручной способ прессовки часто является неэффективным, так как прилагаемых человеком усилий не хватает для формирования плотного изделия. По этой причине многие используют подручные механизмы или механизированные устройства в виде вибростола.

По этой причине многие используют подручные механизмы или механизированные устройства в виде вибростола.

Каким именно способом производить топливные брикеты своими руками – зависит от наличия необходимого оборудования для этих целей и расходных материалов. Однако нужно помнить, что применение специальных станков позволят получаемой продукции гореть дольше, и она будет выделять в разы больше тепла.

Оценить статью и поделиться ссылкой:Производство и проверка качества топливных брикетов из понгамии и скорлупы тамаринда

Освальда С. 2011 Характеристика биомассы как нетрадиционного топлива с помощью термических методов, Прогресс в производстве биомассы и биоэнергии, С. Шахид Шаукат, Хорватия, InTech, стр. 299–324

Морал М. Н. А., Шакья Г. Р. и Тоан П. К. 2005 Технологические пакеты: брикетировочные машины с винтовым прессом и печи с брикетным топлением , С. К. Бхаттачарья и С. Кумар (ред. ), Таиланд, Региональный информационный центр по энергетическим ресурсам (RERIC), стр. 1–76

), Таиланд, Региональный информационный центр по энергетическим ресурсам (RERIC), стр. 1–76

Branca G, Cacchiarelli L, Cardona CA, Felix E, Gianvenuti A, Kojakovic A, Maltsoglou I, Martchamadol J, Rincon L, Росси А., Сегетти А., Штайерер Ф, Тоферн Х., Тулструп А., Толли М., Валенсия М. и Валле С. 2014 г. Брикеты для быстрой оценки биоэнергетики и продовольственной безопасности (BEFS RA), руководство пользователя , Продовольственная и сельскохозяйственная организация Объединенных Наций (ФАО) , Италия, стр. 1–44

Лохан С.К., Рам Т., Мукеш С., Али М. и Арья С. 2013 Устойчивое производство биодизеля в качестве автомобильного топлива с точки зрения Индии. Обновить. Sust. Energy Rev. 25: 251–259

Статья Google Scholar

Кардоен Д., Джоши П., Дильс Л., Сарма П.М. и Пант Д. 2015 Сельскохозяйственная биомасса в Индии: Часть 1. Оценка и характеристика. Ресурс. Консерв. Recycl. 102: 39–48

Recycl. 102: 39–48

Артикул Google Scholar

Боругадда В. Б. и Гоуд В. В. 2012 Производство биодизеля из возобновляемого сырья: состояние и возможности. Обновить. Sust. Energy Rev. 16 (7): 4763–4784

Артикул Google Scholar

Саксена М., Бхаттачарья С. и Малхотра С. К. 2015 Обзор, Краткий обзор статистики садоводства, Индия: Oxford University Press, стр. 8–21

Google Scholar

Demirbas A 2004 Характеристики горения различных видов биомассы. Прог. Энергия сгорания.Sci. 30 (2): 219–230

Статья Google Scholar

Прасад Л., Суббарао П. М. В. и Субрахманьям Дж. П. 2015 Экспериментальное исследование характеристик газификации биомассы с высоким содержанием лигнина (раковины Pongamia). Обновить. Энергетика 80: 415–423

Энергетика 80: 415–423

Статья Google Scholar

Мифили Р., Венкатачалам П., Субраманиан П. и Ума Д. 2013 Характеристика биологических остатков для производства бионефти путем пиролиза. Биоресурсы. Technol. 138: 71–78

Артикул Google Scholar

Prasad L, Subbarao P M V и Subrahmanyam J P 2014 Характеристики пиролиза и газификации остатка Pongamia (обезжиренный кек) с использованием термогравиметрии и газификатора с нисходящим потоком. заявл. Therm. Англ. 63: 379–386

Статья Google Scholar

Оби О. Ф., Акубуо С. О. и Оконкво В. I 2013 г. Разработка подходящей брикетировочной машины для использования в сельских общинах. Международный журнал инженерии и передовых технологий (IJEAT) 2 (4): 578–582

Google Scholar

ISO: Международный стандарт ISO 3131 1975 Стандартный метод испытания плотности твердых тел регулярной формы, Женева

Американское общество по испытаниям и материалам (ASTM. D440-86) 1998 Стандартный метод испытания угля на разбрызгивание . West Conshohocken

D440-86) 1998 Стандартный метод испытания угля на разбрызгивание . West Conshohocken

Американское общество испытаний и материалов (ASTM D2166-85) 2008 Стандартный метод испытания прочности древесины на сжатие, West Conshohocken

Индийский стандарт: 1350 (Часть I, 1984), (Часть -III, 1969), (Part-IV / Sec1, 1974), (Part-IV / Sec 2,1975), (Part-II, 1970) Стандартный метод испытаний для экспресс-анализа, окончательного анализа и теплотворной способности для угля и кокса

Eriksson S и Prior M 1990 Брикетирование сельскохозяйственных отходов в качестве топлива. ФАО «Окружающая среда и энергия» , стр. 11–131

Obi O F 2015 Оценка влияния шлама пальмового производства на свойства брикетов из опилок. Обновить. Sust. Energy Rev. 52: 1749–1758

Артикул Google Scholar

Моисей Д. Р. и Августина Д. О. 2014 Некоторые физико-механические свойства брикетов водяного салата (Pistia stratiotes). г. J. Sci. Technol. 1 (5): 238–244

г. J. Sci. Technol. 1 (5): 238–244

Google Scholar

Рахман А. Н. Э., Азиз М. М., Прасад С. Н. и Венкатешам М. 1989 г. Влияние размера и формы на прочность брикетов. Топливный процесс. Технол . 23: 185–195

Статья Google Scholar

Митчуал С. Дж., Фримпонг-Менсах К. и Дарква Н. А. 2013 Влияние разновидностей, размера частиц и давления прессования на ослабленную плотность и прочность на сжатие топливных брикетов. Внутр. J. Energy Environ. Англ. (IJEEE) 4: 30

Статья Google Scholar

Liu Y, Wang X, Xiong Y, Tan H и Niu Y 2014 Исследование режима совместного сжигания брикетированной биомассы на электростанциях. заявл. Therm. Англ. 63: 266–271

Статья Google Scholar

Thabuot M, Pagketanang T, Panyacharoen K, Mongkuta P и Wongwicha P 2015 Влияние приложенного давления и пропорции связующего на топливные свойства дырчатых биобрикетов. Энергетические процедуры 79: 890–895

Энергетические процедуры 79: 890–895

Статья Google Scholar

Antwi-Boasiako C и Acheampong B B 2016 Прочностные характеристики и теплотворная способность древесных брикетов как источника энергии из древесных остатков из твердых тропических пород древесины различной плотности. Биомасса Биоэнергетика 85: 144–152

Jittabut P 2015 Физические и термические свойства топливных брикетов из рисовой соломы и листьев сахарного тростника путем смешивания патоки. Energy Proc. 79: 2–9

Статья Google Scholar

Определение характеристик и производство топливных брикетов из биомассы и пластиковых отходов [v1]

Препринт Статья Версия 1 Сохранилось в Portico. Эта версия не рецензировалась.

, * , Версия 1

: Получено: 24 мая 2017 г. / Утверждено: 24 мая 2017 г. / Онлайн: 24 мая 2017 г. (17:14:42 CEST)

(17:14:42 CEST)

Также существует рецензируемая статья этого препринта.

Garrido, M.A .; Conesa, J.A .; Гарсиа, доктор медицины, характеристика и производство топливных брикетов из биомассы и пластиковых отходов. Энергия 2017 , 10 , 850. Garrido, M.A .; Conesa, J.A .; Гарсиа, доктор медицины, характеристика и производство топливных брикетов из биомассы и пластиковых отходов. Энергия 2017, 10, 850. Копировать

Ссылка на журнал: Energies 2017, 10, 850

DOI: 10.3390 / en10070850

Цитируйте как:

Гарридо, М.А .; Conesa, J.A .; Гарсиа, доктор медицины, характеристика и производство топливных брикетов из биомассы и пластиковых отходов. Энергия 2017 , 10 , 850. Garrido, M.A .; Conesa, J.A .; Гарсиа, доктор медицины, характеристика и производство топливных брикетов из биомассы и пластиковых отходов. Энергия 2017, 10, 850. Копировать

ОТМЕНИТЬ КОПИРОВАТЬ ДЕТАЛИ ЦИТАТЫ

Абстрактный

В этом исследовании были изучены физические свойства брикетов, полученных из двух различных видов сырья биомассы (опилки и ствол финиковой пальмы) и различных пластиковых отходов, без использования какого-либо внешнего связующего. Сырье биомассы было смешано с разными соотношениями двух WEEE-пластиков (безгалогенная проволока и печатные платы (PCB)) и остатков автомобильного измельчителя (ASR). Изучено производство брикетов при различных пропорциях отходов (10-30%), давлениях (22-67 МПа) и температурах (комнатная-130 ˚С). Были измерены физические свойства, такие как плотность и рейтинг прочности, обычно увеличивающиеся с температурой. Ствол пальмы в большинстве случаев давал лучшие результаты, чем опилки, из-за содержания влаги и очень мелких частиц, которые легко получить.

Сырье биомассы было смешано с разными соотношениями двух WEEE-пластиков (безгалогенная проволока и печатные платы (PCB)) и остатков автомобильного измельчителя (ASR). Изучено производство брикетов при различных пропорциях отходов (10-30%), давлениях (22-67 МПа) и температурах (комнатная-130 ˚С). Были измерены физические свойства, такие как плотность и рейтинг прочности, обычно увеличивающиеся с температурой. Ствол пальмы в большинстве случаев давал лучшие результаты, чем опилки, из-за содержания влаги и очень мелких частиц, которые легко получить.

Ключевые слова

WEEE; ASR; брикет; физические свойства; смесь биомассы

Предмет

ИНЖИНИРИНГ, Энергетика и топливные технологии

Это статья в открытом доступе, распространяемая по лицензии Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии правильного цитирования оригинальной работы.

Комментарии (0)

Мы приветствуем комментарии и отзывы широкого круга читателей.См. Критерии для комментариев и наше заявление о разнообразии.

что это?

Добавьте запись об этом обзоре в Publons, чтобы отслеживать и демонстрировать свой опыт рецензирования в мировых журналах.

×Производство топливных брикетов из оливковых отходов и отходов бумажной фабрики

Уплотнение отходов биомассы в брикеты и гранулы улучшает характеристики рыхлых остатков биомассы для эффективной транспортировки, хранения и термохимического преобразования в современные виды топлива (например,g., синтез-газ, для электричества, жидкого топлива и химикатов). Требуются брикеты хорошего и стабильного качества, но зачастую их трудно получить, поскольку все еще требуется дополнительная работа, чтобы понять, как химические и физические свойства различных типов биомассы, а также параметры процесса влияют на их качество. Кроме того, дополнительная энергия и затраты, связанные с брикетированием биомассы, подняли вопрос об устойчивости брикетирования сыпучей биомассы до ее преобразования. Это исследование сосредоточено на использовании новых подходов к повышению качества топливных брикетов для термических применений, а также на дальнейшей оценке устойчивости топливного брикетирования с использованием оценки жизненного цикла (LCA).Были проведены эксперименты для изучения потенциальных преимуществ смешивания отработанной рисовой шелухи, кукурузных початков и жмыха, а также с новыми связующими, включая улучшенные обработанные твердые биологические вещества и микроводоросли (Chlorella sorokiniana), на свойства топливных брикетов с использованием методов факторного проектирования. Новые связующие также сравнивали с существующим связующим крахмалом. Диапазон брикетов, произведенных в этом исследовании, имел удельную плотность, в 3,3 раза превышающую насыпную плотность сыпучей биомассы, и были прочнее, чем брикеты из отдельных материалов биомассы.Учитывая средние значения от двух источников биомассы, прочность на неограниченное сжатие 176 кПа была достигнута при давлении прессования 31 МПа для смеси 3: 7 рисовой шелухи и кукурузных початков с 10% связующего (крахмал + вода).

Это исследование сосредоточено на использовании новых подходов к повышению качества топливных брикетов для термических применений, а также на дальнейшей оценке устойчивости топливного брикетирования с использованием оценки жизненного цикла (LCA).Были проведены эксперименты для изучения потенциальных преимуществ смешивания отработанной рисовой шелухи, кукурузных початков и жмыха, а также с новыми связующими, включая улучшенные обработанные твердые биологические вещества и микроводоросли (Chlorella sorokiniana), на свойства топливных брикетов с использованием методов факторного проектирования. Новые связующие также сравнивали с существующим связующим крахмалом. Диапазон брикетов, произведенных в этом исследовании, имел удельную плотность, в 3,3 раза превышающую насыпную плотность сыпучей биомассы, и были прочнее, чем брикеты из отдельных материалов биомассы.Учитывая средние значения от двух источников биомассы, прочность на неограниченное сжатие 176 кПа была достигнута при давлении прессования 31 МПа для смеси 3: 7 рисовой шелухи и кукурузных початков с 10% связующего (крахмал + вода). Эти брикеты были долговечными, с потерей всего 4% массы при истирании и 10% потерей массы при разрушении. Они поглощали на 36% меньше воды, чем рыхлые початки кукурузы. Прочность на неограниченное сжатие 175 кПа была также достигнута для смеси 2: 4: 1 рисовой шелухи, кукурузных початков и жмыха с 17% связующего (микроводоросли), также при давлении уплотнения 31 МПа.Статистический анализ приведенных выше результатов показал, что источник биомассы оказал значительное влияние на уплотнение, что подчеркивает необходимость понимания факторов, лежащих в основе изменчивости биомассы. Из всех брикетов, изготовленных с использованием трех связующих, брикеты, содержащие связующее из микроводорослей, оказались наиболее прочными, с более высокой плотностью энергии, более медленной потерей массы при сгорании брикета и более длительным временем послесвечения. Поскольку микроводоросли можно выращивать с использованием CO2 от сжигания биомассы, открытие их преимуществ в качестве связующего вещества при брикетировании особенно приветствуется.

Эти брикеты были долговечными, с потерей всего 4% массы при истирании и 10% потерей массы при разрушении. Они поглощали на 36% меньше воды, чем рыхлые початки кукурузы. Прочность на неограниченное сжатие 175 кПа была также достигнута для смеси 2: 4: 1 рисовой шелухи, кукурузных початков и жмыха с 17% связующего (микроводоросли), также при давлении уплотнения 31 МПа.Статистический анализ приведенных выше результатов показал, что источник биомассы оказал значительное влияние на уплотнение, что подчеркивает необходимость понимания факторов, лежащих в основе изменчивости биомассы. Из всех брикетов, изготовленных с использованием трех связующих, брикеты, содержащие связующее из микроводорослей, оказались наиболее прочными, с более высокой плотностью энергии, более медленной потерей массы при сгорании брикета и более длительным временем послесвечения. Поскольку микроводоросли можно выращивать с использованием CO2 от сжигания биомассы, открытие их преимуществ в качестве связующего вещества при брикетировании особенно приветствуется. Для оценки устойчивости брикетирования топлива был проведен подробный обзор существующих исследований LCA по брикетированию топлива. Было обнаружено, что они предоставляют недостаточную и непоследовательную информацию из-за различий в выборе границ системы, источников данных, функциональных единиц, процедуры распределения, технологии брикетирования и свойств биомассы / брикетов. Поэтому модель брикетирования биомассы LCA была разработана, чтобы обеспечить прозрачное сравнение воздействия брикетирования на окружающую среду в течение жизненного цикла с индивидуальным или смешанным сырьем биомассы с различными технологическими вариантами.Основные компоненты модели включают в себя базы данных инвентаризации материалов и процессов, полученные из стандартных источников, основные расчеты процесса, вводимые пользователем данные и разделы результатов. Модель находится в открытом доступе в доступном пользователю формате (Microsoft Excel). Репрезентативное тематическое исследование с использованием смешанной рисовой шелухи и кукурузных початков показало, что сама брикетировочная установка внесла наибольший вклад, 42%, в общую рабочую энергию жизненного цикла системы брикетирования.

Для оценки устойчивости брикетирования топлива был проведен подробный обзор существующих исследований LCA по брикетированию топлива. Было обнаружено, что они предоставляют недостаточную и непоследовательную информацию из-за различий в выборе границ системы, источников данных, функциональных единиц, процедуры распределения, технологии брикетирования и свойств биомассы / брикетов. Поэтому модель брикетирования биомассы LCA была разработана, чтобы обеспечить прозрачное сравнение воздействия брикетирования на окружающую среду в течение жизненного цикла с индивидуальным или смешанным сырьем биомассы с различными технологическими вариантами.Основные компоненты модели включают в себя базы данных инвентаризации материалов и процессов, полученные из стандартных источников, основные расчеты процесса, вводимые пользователем данные и разделы результатов. Модель находится в открытом доступе в доступном пользователю формате (Microsoft Excel). Репрезентативное тематическое исследование с использованием смешанной рисовой шелухи и кукурузных початков показало, что сама брикетировочная установка внесла наибольший вклад, 42%, в общую рабочую энергию жизненного цикла системы брикетирования. Для всех смесей рисовой шелухи и кукурузных початков, изученных в этом исследовании, общая энергия жизненного цикла брикетирования находилась в диапазоне 0.От 2 до 0,3 МДж на 1 МДж энергетической ценности топливного брикета. Изменение входных параметров LCA в тесте на чувствительность для тех же соотношений смесей дало диапазон полной энергии жизненного цикла брикетирования от 0,2 до 1,7 МДж на 1 МДж энергосодержания топливного брикета. Это указывает на то, что энергия, потребляемая при брикетировании, необязательно восстанавливается, что подчеркивает необходимость непрерывной оптимизации процесса и высококачественных данных LCA. Увеличение содержания рисовой шелухи в смеси увеличило воздействие брикетирования на окружающую среду, включая потенциал глобального потепления (кг CO2-экв.), Потенциал подкисления (кг SO2-экв.), Токсичность для человека (кг 1,4-DB-экв.), Озон. истощение слоя (кг CFC-11-экв) и земная экотоксичность (кг 1,4-DB-экв) на МДж энергосодержания брикета, поскольку это было связано с более низкой плотностью брикета, что увеличивало энергию, необходимую для обработки.

Для всех смесей рисовой шелухи и кукурузных початков, изученных в этом исследовании, общая энергия жизненного цикла брикетирования находилась в диапазоне 0.От 2 до 0,3 МДж на 1 МДж энергетической ценности топливного брикета. Изменение входных параметров LCA в тесте на чувствительность для тех же соотношений смесей дало диапазон полной энергии жизненного цикла брикетирования от 0,2 до 1,7 МДж на 1 МДж энергосодержания топливного брикета. Это указывает на то, что энергия, потребляемая при брикетировании, необязательно восстанавливается, что подчеркивает необходимость непрерывной оптимизации процесса и высококачественных данных LCA. Увеличение содержания рисовой шелухи в смеси увеличило воздействие брикетирования на окружающую среду, включая потенциал глобального потепления (кг CO2-экв.), Потенциал подкисления (кг SO2-экв.), Токсичность для человека (кг 1,4-DB-экв.), Озон. истощение слоя (кг CFC-11-экв) и земная экотоксичность (кг 1,4-DB-экв) на МДж энергосодержания брикета, поскольку это было связано с более низкой плотностью брикета, что увеличивало энергию, необходимую для обработки.

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом.

Если часы вашего компьютера показывают дату до 1 января 1970 г.,

браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

Если часы вашего компьютера показывают дату до 1 января 1970 г.,

браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере. - Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в cookie-файлах может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Уплотнение сельскохозяйственных остатков для устойчивого производства энергии: обзор

Abstract

Глобальный спрос на устойчивую энергию растет из-за урбанизации, индустриализации, населения и роста. Преобразование больших объемов ресурсов биомассы, таких как остатки / отходы сельского хозяйства, могло бы повысить энергоснабжение и способствовать развитию энергобаланса. Остатки биомассы, созданные в сельских и промышленных центрах, огромны, и плохое обращение с этими остатками приводит к нескольким неописуемым экологическим угрозам. Энергетический потенциал этих остатков может предоставить странам возможности трудоустройства и дохода. Производство и использование разнородной биомассы в качестве сырья для производства энергии посредством уплотнения может способствовать увеличению разнообразия энергетических культур. Увеличение спроса на возобновляемые и чистые источники энергии, вероятно, увеличит спрос на остатки биомассы для производства возобновляемой энергии за счет уплотнения. Это снизит экологические проблемы, связанные со сжиганием и сбросом этих остатков в открытом грунте.Уплотнение — это процесс уплотнения частиц вместе посредством приложения давления с образованием твердого топлива. Уплотнение товарного вида обычно осуществляется с использованием обычных процессов под давлением, таких как экструзия, винтовой пресс, поршневой пресс, гидравлический поршневой пресс, роликовый пресс и пресс для поддонов (кольцевой и плоский штамп). На основе уплотнения методы уплотнения можно разделить на уплотнения при высоком, среднем и низком давлении.

Энергетический потенциал этих остатков может предоставить странам возможности трудоустройства и дохода. Производство и использование разнородной биомассы в качестве сырья для производства энергии посредством уплотнения может способствовать увеличению разнообразия энергетических культур. Увеличение спроса на возобновляемые и чистые источники энергии, вероятно, увеличит спрос на остатки биомассы для производства возобновляемой энергии за счет уплотнения. Это снизит экологические проблемы, связанные со сжиганием и сбросом этих остатков в открытом грунте.Уплотнение — это процесс уплотнения частиц вместе посредством приложения давления с образованием твердого топлива. Уплотнение товарного вида обычно осуществляется с использованием обычных процессов под давлением, таких как экструзия, винтовой пресс, поршневой пресс, гидравлический поршневой пресс, роликовый пресс и пресс для поддонов (кольцевой и плоский штамп). На основе уплотнения методы уплотнения можно разделить на уплотнения при высоком, среднем и низком давлении. Обычными процессами уплотнения являются брикетирование, гранулирование, разгрузка и кубирование.Они производят твердое топливо с желаемыми характеристиками топлива — физическими, механическими, химическими, тепловыми характеристиками и характеристиками горения. Топливные брикеты и пеллеты имеют множество преимуществ и применяются как в быту, так и в промышленности. Однако для рационального и эффективного использования биомассы в качестве твердого топлива ее необходимо охарактеризовать, чтобы определить ее топливные свойства. Здесь представлен обзор уплотнения остатков биомассы как источника устойчивой энергии.

Обычными процессами уплотнения являются брикетирование, гранулирование, разгрузка и кубирование.Они производят твердое топливо с желаемыми характеристиками топлива — физическими, механическими, химическими, тепловыми характеристиками и характеристиками горения. Топливные брикеты и пеллеты имеют множество преимуществ и применяются как в быту, так и в промышленности. Однако для рационального и эффективного использования биомассы в качестве твердого топлива ее необходимо охарактеризовать, чтобы определить ее топливные свойства. Здесь представлен обзор уплотнения остатков биомассы как источника устойчивой энергии.

Ключевые слова: Биомасса, брикетирование, уплотнение, топливо, сырье, гранулирование, устойчивая энергетика

Введение

Устойчивая энергетика является основой социально-экономического развития любой страны.Он играет важную роль в национальной и межконтинентальной дипломатии. Это рыночный продукт для получения национального и международного дохода, который может финансировать правительственные программы развития и инноваций (Ajimotokan et al. 2019a). Энергия — это сырье для производства продуктов и услуг в промышленности, транспорте, здравоохранении, образовании и сельском хозяйстве, а также средство для политики и безопасности. Стремление обеспечить чистую, экологически чистую, возобновляемую и устойчивую энергию продолжало расти, поскольку в течение длительного времени предпринимались попытки уменьшить ухудшение состояния окружающей среды из-за использования ископаемого топлива.Это важно для обеспечения здорового образа жизни и зеленой окружающей среды.

2019a). Энергия — это сырье для производства продуктов и услуг в промышленности, транспорте, здравоохранении, образовании и сельском хозяйстве, а также средство для политики и безопасности. Стремление обеспечить чистую, экологически чистую, возобновляемую и устойчивую энергию продолжало расти, поскольку в течение длительного времени предпринимались попытки уменьшить ухудшение состояния окружающей среды из-за использования ископаемого топлива.Это важно для обеспечения здорового образа жизни и зеленой окружающей среды.

Устойчивая энергетическая система — это надежный, экологически чистый и экономичный источник энергии, который эффективно использует доступные на местном уровне ресурсы в качестве основного сырья или сырья для его производства (Ojolo et al. 2016; Suberu et al. 2012; Ahmad et al. др., 2016). Это энергия, которая не вызывает ухудшения окружающей среды, как при использовании ископаемого топлива. Он гибок в отношении новых технологий, прибыльности и государственных решений. Среди возобновляемых источников энергии, которые демонстрируют свойства устойчивости, энергия биомассы демонстрирует благоприятные характеристики, которые должны быть многообещающими и доступными в течение последних нескольких десятилетий. Этот источник энергии широко эксплуатировался, возможно, из-за его изобилия, рентабельности и естественной природы (Donepudi 2017). Кроме того, поскольку биомасса сохраняет замкнутый углеродный цикл без чистого повышения содержания углекислого газа в атмосфере, это происходит из-за операций по пересадке предыдущего урожая, в котором используется углекислый газ, выбрасываемый традиционными источниками энергии.

Среди возобновляемых источников энергии, которые демонстрируют свойства устойчивости, энергия биомассы демонстрирует благоприятные характеристики, которые должны быть многообещающими и доступными в течение последних нескольких десятилетий. Этот источник энергии широко эксплуатировался, возможно, из-за его изобилия, рентабельности и естественной природы (Donepudi 2017). Кроме того, поскольку биомасса сохраняет замкнутый углеродный цикл без чистого повышения содержания углекислого газа в атмосфере, это происходит из-за операций по пересадке предыдущего урожая, в котором используется углекислый газ, выбрасываемый традиционными источниками энергии.

Мировой спрос на устойчивую энергию растет из-за роста урбанизации, индустриализации, роста населения и развития. К сожалению, доступная инфраструктура для снабжения, особенно в сельской местности, ограничена. Согласно глобальной оценке, более половины населения не имеет доступа к устойчивой форме энергии (Ahmad et al., 2016; Muhammad, 2019; Manouchehrinejad, Mani, 2018; Meda and Dumonceaux, 2018; Tuates et al. , 2016a). Большая часть этого населения проживает в развивающихся странах и обычно находится в неблагополучном положении.Они в значительной степени зависят от примитивной биомассы как основного источника энергии, что создает опасность для здоровья и несколько неописуемых рисков. Исследования показали, что в большинстве сельских районов имеются обширные доступные ресурсы для производства возобновляемой энергии (Oyedepo et al.2019). Несмотря на доступность, доступ к чистой энергии для многочисленного населения ограничен. Преобразование изобилия ресурсов биомассы, таких как сельскохозяйственные отходы, которые большую часть времени удаляются путем захоронения и сжигания для производства полезной энергии, могло бы повысить энергоснабжение за счет поощрения энергобаланса.Энергетический потенциал этих остатков может предоставить странам возможности трудоустройства и дохода вместо того, чтобы создавать опасность для окружающей среды.

, 2016a). Большая часть этого населения проживает в развивающихся странах и обычно находится в неблагополучном положении.Они в значительной степени зависят от примитивной биомассы как основного источника энергии, что создает опасность для здоровья и несколько неописуемых рисков. Исследования показали, что в большинстве сельских районов имеются обширные доступные ресурсы для производства возобновляемой энергии (Oyedepo et al.2019). Несмотря на доступность, доступ к чистой энергии для многочисленного населения ограничен. Преобразование изобилия ресурсов биомассы, таких как сельскохозяйственные отходы, которые большую часть времени удаляются путем захоронения и сжигания для производства полезной энергии, могло бы повысить энергоснабжение за счет поощрения энергобаланса.Энергетический потенциал этих остатков может предоставить странам возможности трудоустройства и дохода вместо того, чтобы создавать опасность для окружающей среды.

Ресурсы биомассы можно преобразовать в полезную энергию с помощью нескольких обработок, таких как уплотнение. Потребление продуктов уплотнения увеличилось с 2 миллионов до 37 миллионов тонн с 2000 по 2015 год в связи с увеличением мирового спроса на энергию. Это привело к увеличению потребления энергии примерно на 92% (Gauthier 2015). С 2011 года, когда производство и потребление пеллет достигли равновесия, многие электростанции в Соединенном Королевстве полностью перешли на использование твердого топлива из биомассы в качестве сырья (IEA 2011).В 2013 году в мировом производстве окатышей лидировали страны ЕС (50–12,2 млн тонн), за которыми следовали США (и Канада (31%), Китай (9%), Россия (7%) и остальные (4%). ), что в совокупности составило около 24,5 млн тонн. Мировое потребление окатышей соответствовало порядку — Европа и Великобритания (23,2 млн тонн), США и Канада (2,7 млн тонн), Россия (1 млн тонн), Азия (0,9 млн тонн). тонн), а остальное — около 0,3 миллиона тонн (Solorzano et al., 2017). Аналогичная тенденция наблюдалась в 2016 году, когда общее потребление окатышей составило ~ 27.8 миллионов тонн (Готье и др.

Потребление продуктов уплотнения увеличилось с 2 миллионов до 37 миллионов тонн с 2000 по 2015 год в связи с увеличением мирового спроса на энергию. Это привело к увеличению потребления энергии примерно на 92% (Gauthier 2015). С 2011 года, когда производство и потребление пеллет достигли равновесия, многие электростанции в Соединенном Королевстве полностью перешли на использование твердого топлива из биомассы в качестве сырья (IEA 2011).В 2013 году в мировом производстве окатышей лидировали страны ЕС (50–12,2 млн тонн), за которыми следовали США (и Канада (31%), Китай (9%), Россия (7%) и остальные (4%). ), что в совокупности составило около 24,5 млн тонн. Мировое потребление окатышей соответствовало порядку — Европа и Великобритания (23,2 млн тонн), США и Канада (2,7 млн тонн), Россия (1 млн тонн), Азия (0,9 млн тонн). тонн), а остальное — около 0,3 миллиона тонн (Solorzano et al., 2017). Аналогичная тенденция наблюдалась в 2016 году, когда общее потребление окатышей составило ~ 27.8 миллионов тонн (Готье и др. , 2017). Учитывая недавнюю тенденцию в глобальном переходе к энергетике и государственную политику в отношении использования энергии биомассы, ожидается, что потребление продуктов уплотнения будет продолжать расти и составит более 50% мировых возобновляемых источников энергии (Solorzano et al.2017; Готье и др., 2017).

, 2017). Учитывая недавнюю тенденцию в глобальном переходе к энергетике и государственную политику в отношении использования энергии биомассы, ожидается, что потребление продуктов уплотнения будет продолжать расти и составит более 50% мировых возобновляемых источников энергии (Solorzano et al.2017; Готье и др., 2017).

Потребление продуктов других видов обработки биомассы (таких как газификация, анаэробное сбраживание, пиролиз, торрефикация) также увеличивается в последние годы, чтобы достичь цели ЕС по достижению 32% возобновляемых источников энергии к 2030 году.Количество биогазовых и биометановых заводов в ЕС выросло примерно до 17 783 в 2017 году с выработкой электроэнергии 65 179 ГВт-ч (тенденции по биогазу на 2021 год; Скарлат и др., 2018). Производство биотоплива также растет, причем в Европе больше всего потребляется биодизельное топливо. Отрасль производства биотоплива в Европе все еще находится на стадии развития: с 2016 по 2017 год потребление выросло примерно на 8% (Achinas et al. 2019). Смесь биодизеля в ископаемом топливе Европы выросла примерно до 6.4% в 2019 году. Германия является крупнейшим производителем биотоплива после Европы: около 3000 миллионов литров в 2019 году и годовое потребление около 2600 миллионов литров (рынок биодизеля в Европе в 2021 году). Снижение производства и потребления было зафиксировано в 2020 году из-за пандемии коронавируса. Однако в ближайшие годы ожидается улучшение производства и потребления (Renewables 2020).

2019). Смесь биодизеля в ископаемом топливе Европы выросла примерно до 6.4% в 2019 году. Германия является крупнейшим производителем биотоплива после Европы: около 3000 миллионов литров в 2019 году и годовое потребление около 2600 миллионов литров (рынок биодизеля в Европе в 2021 году). Снижение производства и потребления было зафиксировано в 2020 году из-за пандемии коронавируса. Однако в ближайшие годы ожидается улучшение производства и потребления (Renewables 2020).

В 2015 году ежедневное потребление нефти в мире составляло около 92 миллионов баррелей, что сделало ее основным мировым источником энергии.Это составляет около 33% мирового производства энергии, за которым следуют уголь (24%) и природный газ (21%). Остающийся процент приходится на возобновляемые источники энергии (19,1%) и ядерную энергию (2,6%) (EIA 2021; Annual Reporting on Renewables 2015). Примерно 50% мировых возобновляемых источников энергии производится из биомассы — дров / биоугля (23%), биотоплива (22%), биогаза (5%). Остальные 50% приходятся на гидроэлектрическую, ветровую, солнечную и геотермальную энергию с примерно 26, 18, 4 и 2% соответственно (Ren et al.2014).

Остальные 50% приходятся на гидроэлектрическую, ветровую, солнечную и геотермальную энергию с примерно 26, 18, 4 и 2% соответственно (Ren et al.2014).

Энергия биомассы составляет около 15% от общемирового энергоснабжения, и они в основном используются для отопления и приготовления пищи, особенно в развивающихся странах (Rabiu et al.2019). Прогнозировалось, что к 2060 году использование биомассы для производства энергии увеличится примерно до 200 экджоулей по сравнению с уровнем применения в 1990-х годах (Adeleke et al.2019). Исследования также показали, что к 2050 году доля возобновляемых источников энергии в общей потребляемой энергии увеличится с 55% до примерно 75%.Таким образом, Европейский Союз полон решимости и в настоящее время работает над увеличением доли биомассы в возобновляемой энергии примерно до пятидесяти процентов (Swiechowski et al.2019).

В настоящее время практически невозможно полностью заменить традиционные виды топлива возобновляемыми источниками энергии оправданным образом. Однако использование разнородной биомассы в качестве сырья может способствовать увеличению разнообразия исходного сырья биомассы и энергетических культур. Ожидается, что увеличение доли возобновляемых источников энергии приведет к увеличению спроса на биомассу из сельскохозяйственных остатков, что снизит экологические проблемы, связанные с их удалением.

Однако использование разнородной биомассы в качестве сырья может способствовать увеличению разнообразия исходного сырья биомассы и энергетических культур. Ожидается, что увеличение доли возобновляемых источников энергии приведет к увеличению спроса на биомассу из сельскохозяйственных остатков, что снизит экологические проблемы, связанные с их удалением.

В настоящее время агроотходы являются одними из общих ресурсов в развивающихся странах, которые могут прояснить топливные, энергетические и экологические проблемы. Он имеет ограниченные недостатки, такие как низкая насыпная плотность и плотность энергии, проблемы с обращением, нестандартные размеры, низкое содержание связанного углерода, высокое содержание летучих, низкая теплотворная способность, низкая эффективность сгорания и т. Д. (Crawford et al.2015; Sedlmayer et al.2018). ; Pimchuai et al.2010). В большинстве случаев эти ограничения обычно затрудняют использование биомассы в качестве топлива.Однако были разработаны технологии, позволяющие минимизировать, если не устранить эти ограничения. Эти технологии предлагают привлекательную среду для использования некоторых групп биомассы для удовлетворения потребностей в энергии как в сельских, так и в городских районах путем уплотнения. Уплотнение — это процесс уплотнения частиц вместе посредством приложения давления с образованием твердого топлива. Давление уплотнения заставляет частицы сырой биомассы сцепляться и слипаться во время погрузочно-разгрузочных работ, транспортировки и сжигания. Эти процессы включают брикетирование, гранулирование, разгрузку и кубовку (Akogu and Waheed, 2019).Уплотнение биомассы необходимо для уменьшения или устранения проблем, связанных с прямым использованием биомассы. Уплотнение уменьшило бы проблему большой емкости хранения и транспортировки, связанную с прямым использованием биомассы. Это улучшает структурную однородность, плотность энергии и теплотворную способность сырой биомассы. Это уменьшило бы чрезмерную зависимость от древесины в качестве топлива. В целом, уплотнение сделает биомассу подходящей для использования в дальнейших процессах конверсии, таких как процессы предварительной термической обработки.

Эти технологии предлагают привлекательную среду для использования некоторых групп биомассы для удовлетворения потребностей в энергии как в сельских, так и в городских районах путем уплотнения. Уплотнение — это процесс уплотнения частиц вместе посредством приложения давления с образованием твердого топлива. Давление уплотнения заставляет частицы сырой биомассы сцепляться и слипаться во время погрузочно-разгрузочных работ, транспортировки и сжигания. Эти процессы включают брикетирование, гранулирование, разгрузку и кубовку (Akogu and Waheed, 2019).Уплотнение биомассы необходимо для уменьшения или устранения проблем, связанных с прямым использованием биомассы. Уплотнение уменьшило бы проблему большой емкости хранения и транспортировки, связанную с прямым использованием биомассы. Это улучшает структурную однородность, плотность энергии и теплотворную способность сырой биомассы. Это уменьшило бы чрезмерную зависимость от древесины в качестве топлива. В целом, уплотнение сделает биомассу подходящей для использования в дальнейших процессах конверсии, таких как процессы предварительной термической обработки. Когда сырая биомасса сравнивается с продуктом уплотнения, сырая биомасса демонстрирует низкий тепловой КПД, низкую эффективность сгорания, высокое содержание влаги, низкую теплотворную способность, низкую плотность энергии, высокую эмиссию дыма и парниковых газов, неоднородность по размеру и форме, трудность для используются и используются, и они производят пыль, которая представляет опасность для здоровья людей в окрестностях.

Когда сырая биомасса сравнивается с продуктом уплотнения, сырая биомасса демонстрирует низкий тепловой КПД, низкую эффективность сгорания, высокое содержание влаги, низкую теплотворную способность, низкую плотность энергии, высокую эмиссию дыма и парниковых газов, неоднородность по размеру и форме, трудность для используются и используются, и они производят пыль, которая представляет опасность для здоровья людей в окрестностях.

Таким образом, в данной рукописи представлен обзор уплотнения биомассы как устойчивого источника энергии для различных приложений.Статья состоит из восьми разделов. Раздел 1 — это «Введение». Общий обзор технологии уплотнения представлен в Разд. «Уплотнение биомассы». В разделе «Формы уплотнения биомассы» обсуждались различные формы технологий уплотнения, в то время как в Разделе. «Характеристика сырья и продуктов уплотнения» рассказывает о характеристиках сырья и продуктов уплотнения. Преимущества, недостатки и применение уплотнения подробно описаны в Разд. «Преимущества, недостатки и применение уплотнения и его продуктов», в то время как недавние исследования в области уплотнения биомассы представлены в разд. «Последние исследования». Раздел «Недостатки и предлагаемые возможные решения» определяет недостатки, связанные с уплотнением биомассы, и предлагаемые решения. Рекомендации по дальнейшим исследованиям приведены в Разд. «Рекомендации для дальнейших исследований». Рукопись закончилась перечислением резюме и выводов в разд. «Вывод».

«Преимущества, недостатки и применение уплотнения и его продуктов», в то время как недавние исследования в области уплотнения биомассы представлены в разд. «Последние исследования». Раздел «Недостатки и предлагаемые возможные решения» определяет недостатки, связанные с уплотнением биомассы, и предлагаемые решения. Рекомендации по дальнейшим исследованиям приведены в Разд. «Рекомендации для дальнейших исследований». Рукопись закончилась перечислением резюме и выводов в разд. «Вывод».

Уплотнение биомассы

В этом разделе обсуждалась необходимость уплотнения биомассы. Были обсуждены различные виды сырья, которые можно использовать, и процедуры для процессов уплотнения. В этом разделе также была освещена химия, лежащая в основе процессов уплотнения — влияние давления и размера частиц. Были перечислены формы процесса уплотнения, а общие формы процессов уплотнения подробно обсуждались в следующем разделе.

Потребность в уплотнении биомассы

Работа с огромным количеством биомассы является энергоемкой и трудозатратной, что является одним из основных финансовых факторов, препятствующих использованию биомассы для устойчивого производства энергии и тепла. Уплотнение биомассы — многообещающее решение проблемы большой емкости хранения и транспортировки, ограничивающей использование биомассы. Это улучшает структурную однородность, плотность энергии и автоматическую подачу в системах котлов непрерывного действия (Stelte et al. 2010; Chico-santamarta et al. 2012). Продукты уплотнения, такие как гранулы / брикеты, предпочтительнее древесной щепы по теплотворной способности и влагосодержанию во многих ответвлениях. Эти продукты требуют меньше контейнеров для перевозки того же количества энергии, чем сырье (Poyry 2015).

Уплотнение биомассы — многообещающее решение проблемы большой емкости хранения и транспортировки, ограничивающей использование биомассы. Это улучшает структурную однородность, плотность энергии и автоматическую подачу в системах котлов непрерывного действия (Stelte et al. 2010; Chico-santamarta et al. 2012). Продукты уплотнения, такие как гранулы / брикеты, предпочтительнее древесной щепы по теплотворной способности и влагосодержанию во многих ответвлениях. Эти продукты требуют меньше контейнеров для перевозки того же количества энергии, чем сырье (Poyry 2015).

Уплотнение биомассы — это признанный механический технологический процесс, который набирает популярность уже более века. Самая ранняя запатентованная процедура уплотнения биомассы была зарегистрирована в Чикаго в 1880 году Уильямом Гарольдом Смитом (Stelte 2011). Преобразование биомассы в твердое топливо высокой плотности позволяет прояснить проблему, вызванную твердыми отходами и высокой зависимостью от древесины в качестве топлива в развивающихся странах (Akande and Olorunnisola 2018; Tembe et al. 2014). Это эффективное средство использования сельскохозяйственных отходов для производства чистой энергии и социально-экономического развития (Ikubanni et al.2019).

2014). Это эффективное средство использования сельскохозяйственных отходов для производства чистой энергии и социально-экономического развития (Ikubanni et al.2019).

Сырье и механизм уплотнения

Сегодня сырье, используемое для уплотнения, в основном состоит из древесных остатков (таких как древесная щепа, стружка и опилки), травы (остатки зерна или энергетических культур) и сельскохозяйственных остатков (включая сельскохозяйственные, промышленные отходы и агроотходы). В большинстве случаев биомасса оценивается с использованием коэффициентов пересчета плотности вновь появляющегося запаса, которые часто рассчитываются в единицах объема в м. 3 . Уплотнение биомассы в твердое топливо делает биомассу однородной по размеру и форме для работы без напряжения (Oyelaran and Sanusi 2019; Jiang et al.2016). Это делает его пригодным для использования в процессах термической конверсии, например, газификации, совместном сжигании с углем, сжигании и пиролизе (Bazargan et al. 2014).

2014).