Как нарезать коническую резьбу: Как нарезать конусную резьбу? — Обработка резанием

Нарезание конической резьбы — Энциклопедия по машиностроению XXL

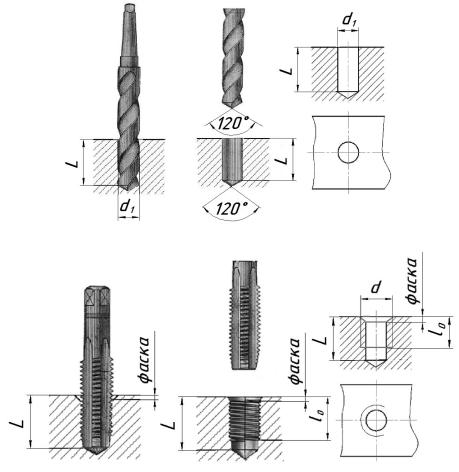

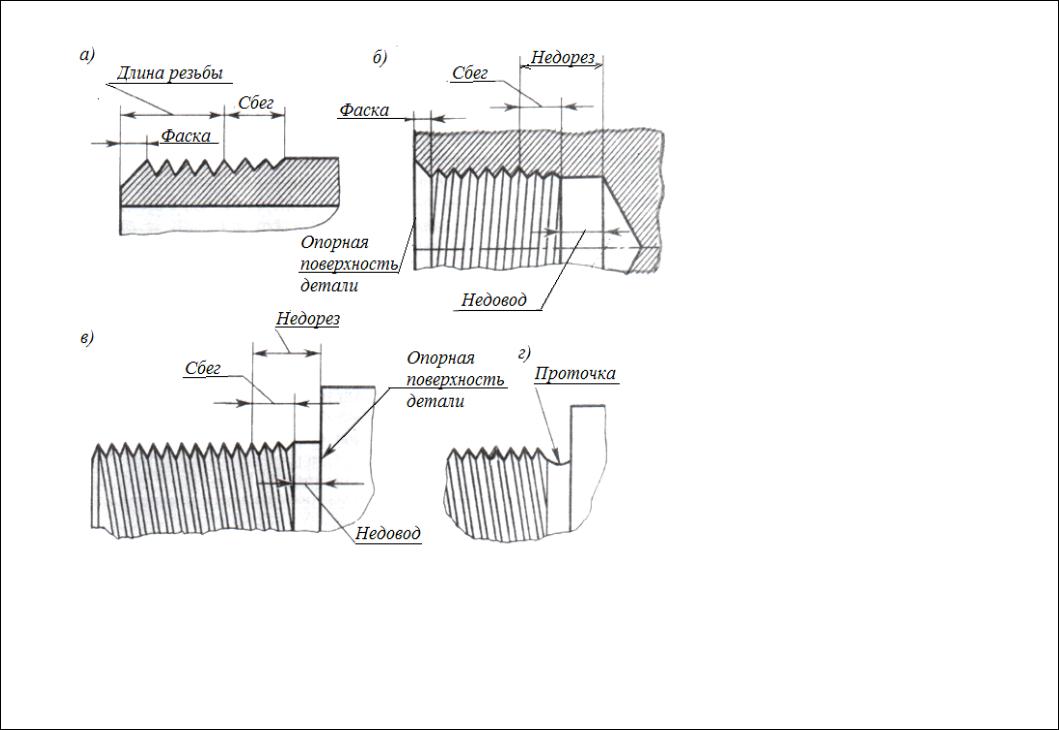

Простановка размеров на элементы деталей, обрабатываемые резанием. Сверление глухого отверстия и нарезание резьбы. Последовательность обработки рассмотрена выше (см. рис. 13.30). На чертеже наносят обозначение резьбы (см. рис. 13.19), глубину сверления и длину резьбы с полным профилем, а также размер фаски. Дно отверстия, образованное режущей частью сверла, изображают условно как конус с углом при вершине 120° (размер не наносят). При нарезании конической резьбы длину ее не указывают (см. рис. 13.19, ж). [c.269]Для нарезания конической резьбы [c.362]

На точность нарезаемой резьбы влияют три параметра отверстия под резьбу диаметр, длина и перпендикулярность оси отверстия к базе. Диаметры отверстия под резьбу при нарезании метрической резьбы указаны в ГОСТ 19257—73, а при нарезании конической резьбы — в табл.

Для нарезания конической резьбы — 6227-80Е [c.36]

Конические метчики служат для нарезания конической резьбы с помощью механического привода. У конических метчиков все витки профиля работают с малой толщиной среза. [c.333]

Для нарезания конических резьб с конусностью К > целесо- [c.347]

При работе с принудительной подачей, а также при нарезании конической резьбы применяют заточку по типу 11 фнг. 30), Калибрующая часть располагается на линии центра нарезаемой детали и в этом случае ф = 90 — X. [c.355]

Для нарезания конической резьбы по ГОСТам 6111—52 и 6211—52 [c.363]

Конические метчики (табл. 129) предназначены для нарезания конической резьбы с углом профиля 60 по ГОСТу 6111 — 52 и трубной конической резьбы по ГОСТу 6211—69. [c.301]

| Рис. 15.8. Полуавтомат для нарезания конических резьб |

6.10 приведены размеры гаечных метчиков (ГОСТ 1604— 71) для нарезания метрической и дюймовой цилиндрических резьб, а в табл. 6.11 — для нарезания конических резьб (ГОСТ 6227—80). Следует иметь в виду, что у всех метчиков для облегчения входа метчика в обрабатываемое отверстие передний торец имеет диаметр на 0,1. ..0,3 мм меньше внутреннего диаметра (1 резьбы.

[c.237]

6.10 приведены размеры гаечных метчиков (ГОСТ 1604— 71) для нарезания метрической и дюймовой цилиндрических резьб, а в табл. 6.11 — для нарезания конических резьб (ГОСТ 6227—80). Следует иметь в виду, что у всех метчиков для облегчения входа метчика в обрабатываемое отверстие передний торец имеет диаметр на 0,1. ..0,3 мм меньше внутреннего диаметра (1 резьбы.

[c.237]Нарезание конической резьбы на двухшпиндельных станках [c.782]

Диаметры заготовок под нарезание конических резьб [c.476]

Под нарезание конических резьб заготовки обтачиваются на конус (табл. 24). [c.477]

Метчики для конических резьб. При нарезании конических резьб метчик благодаря конусу резьбы, ввертываясь в гайку, 430 [c.430]

Метчики для нарезания конических резьб, ввертываясь в гайку, режут не только заборной, но и калибрующей частью, и поэтому всегда есть опасность защемления метчика, особенно в конце нареза-гшя. Этот недостаток может быть полностью устранен только при сборном метчике, гребенки которого должны перемещаться при нарезании вдоль образующей конической резьбы. Однако невозможность изготовления сборного метчика для нарезания резьб диамет-

[c.353]

Этот недостаток может быть полностью устранен только при сборном метчике, гребенки которого должны перемещаться при нарезании вдоль образующей конической резьбы. Однако невозможность изготовления сборного метчика для нарезания резьб диамет-

[c.353]

Для введения резца в нитку резцовые салазки, поджатые пружиной 21, перемещают винтом 20. Для врезания под углом на каретке устанавливают кулачок 22 со скосом. В этом случае толкатель, перемещаясь по кулачку, перемещает резцовый суппорт при освобожденном упоре 16 в поперечном направлении одновременно е продольным. Рычаг 18, соединенный G гайкой ходового винта, взаимодействует с коррекционной линейкой станка. При нарезании конических резьб применяют специальную линейку или смещают центр задней бабки. [c.165]

Перед нарезанием конической резьбы отверстие сначала развертывают конусной разверткой с углом, соответствующим углу конуса

[c. 207]

207]

Метчики для конической резьбы по сравнению с метчиками для цилиндрической резьбы обладают рядом особенностей. Режущая часть выполняет небольшую работу, тогда как рабочая часть является основной для нарезания профиля. Нарезание конической резьбы в детали происходит одновременно по всей рабочей части метчика на длине, равной нарезаемой детали. Вследствие этого в процессе резания возникают большие усилия, из-за которых нарезание приходится производить только на станках. Для ручной работы эти метчики не применяются. Нарезание конической резьбы осуществляется принудительным путем из-за недостаточности самозатягивания. Толщина среза при нарезании коническим метчиком значительно меньше, чем при нарезании цилиндрической резьбы. Отсюда возрастают удельная сила резания и крутящий момент, который увеличивается по мере вхождения метчика в нарезаемое отверстие.

| Фиг. 316. Схема нарезания конической резьбы. |

253, в) применяют для нарезания конических резьб.

[c.456]

253, в) применяют для нарезания конических резьб.

[c.456]Метчики (по ГОСТ 6227—52) для нарезания конической резьбы (по ГОСТ 6111—52 и 6211 -52) [c.241]

Метчики для нарезания конической резьбы 114] [c.253]

Угол заборной части метчиков для нарезания конической резьбы равен 12—15°. Ее длина определяется по формуле [c.253]

Плашки для нарезания конической резьбы (фиг. 115) имеют свои конструктивные особенности. Такие плашки режут одной стороной и имеют заборную часть только с одной стороны. Конструкция их не предусматривает разрезки, так как отсутствует необходимость в регулировке их по диаметру. Плашка для нарезания конической резьбы должна отличаться особенной прочностью, потому что процесс резания совершается одновременно почти по всей длине ее резьбы. [c.272]

Конструктивные элементы плашек для нарезания конической резьбы выбираются по следующим данным. [c.272]

[c.272]

Радиальная плашка к трубному клуппу для нарезания конической резьбы (рис. 48, а) отличается от обычной тем, что между прямой, проведенной по режущей грани плашки, и перпендикуляром к оси плашки образован угол в- Г47 24″,

Ввиду отсутствия общепринятых нормативов для выбора режимов резания при нарезании конической резьбы, используем нормативы для нарезания мелкой метрической резьбы аналогичного шага и ведем расчет следующим образом [c.318]

Недопустимо нарезание конической резьбы со стороны необработанной поверхности из-за возможных колебаний размера от этой поверхности до измерительной базы. Поэтому перед нарезанием конической резьбы необработанную поверхность следует цековать, [c.37]

Крутящий момент при нарезании резьбы (сталь) = 30rfS кГ-мм, при нарезании конической резьбы по ГОСТу 6111—52 [c.353]

Нарезной для нарезания конических резьб Имени С. Орджоникидзе 9В143 9

[c.200]

Орджоникидзе 9В143 9

[c.200]

При нарезании конической резьбы по ГСКД 6111—52 значения крутящего момента следующие [c.468]

Самооткрывающийся метчик, изображенный на фиг. 345, предназначен для нарезания конической резьбы в муфтах Он состоит из патрона и головки Б. В патроне размещен механизм, служащий для открывания и закрывания метчика. Для каждого размера резьбы имеется сменная головка, в пазы которой вставляются плашки. Скользящая муфта 2 кольцом 3 упирается в торец нарезаемой детали. Корпус патрона /, соединенный с головкой Б, продолжает движение внутрь муфты. Поперечный клин 4, входящий в паз корпуса патрона, одним концом скользит по направляющей 5 и благодаря наклону этой направляющей перемещается в поперечном направлении своим скосом он двигает влево сердечник 6, соединенный винтом 7 с крестовиной 8, и медленно сводитплашки9. Движение поперечного клина строго согласовано с конусностью нарезаемой резьбы. После нарезания сердечник б соскакивает с выступа поперечного клина 4 и под действием пружин 10 быстро перемещается влево вместе с крестовиной плашки сразу сходятся к центру, и патрон может быть извлечен из нарезанного отверстия.

Сборные метчики делаются трех типов 1) нерегулируемые, в которых из быстрорежущей стали выполняются только перья, закрепляющиеся в корпусе метчика 2) регулируемые, в корпус которых вставлены передвижные плашки-перья, устанавливаемые на заданный размер резьбы необходимость вывертывания метчика из отверстия при нарезании резьбы в глухих отверстиях — недостаток сборного нерегулируемого и регулируемого метчиков этот недостач ток устранен у самооткрывающихся метчиков 3) самооткрываю-щиеся (рис. 336) для нарезания конической резьбы в муфтах диаметром от Р/г до 4″. Метчики имеют патрон А и головку В. В патроне размещен механизм, служащий для открывания и закрывания метчика. Для каждого размера резьбы имеется сменная головка, в пазы которой вставляются плашки. Скользящая муфта 2 кольцом 3 упирается в торец нарезаемой заготовки.

Корпус патрона 1, соединенный с головкой В, продолжает движение внутрь муфты. Поперечный клин 4, входящий в паз корпуса патрона, одним концом скользит по направляющей 5 и благодаря наклону этой направляющей перемещается в поперечном направлении своим скосом он перемещает влево сердечник 6, соединенный винтом 7 с крестовиной 8, и медленно сводит плашки 9. Движение поперечного клина строго согласовано с конусностью нарезаемой резьбы. После нарезания сердечник 6 соскакивает с выступа поперечного клина 4 и под действием пружин 10 быстро перемещается влево вместе с крестовиной плашки сразу сходятся к центру, и патрон может быть извлечен из нарезанного отверстия. После нарезания плашки вновь разводятся рукояткой //. Для крупных муфт (диаметром от 4″ и выше) применяются патроны, плашки которых выполнены в виде круглых гребенок.

Корпус патрона 1, соединенный с головкой В, продолжает движение внутрь муфты. Поперечный клин 4, входящий в паз корпуса патрона, одним концом скользит по направляющей 5 и благодаря наклону этой направляющей перемещается в поперечном направлении своим скосом он перемещает влево сердечник 6, соединенный винтом 7 с крестовиной 8, и медленно сводит плашки 9. Движение поперечного клина строго согласовано с конусностью нарезаемой резьбы. После нарезания сердечник 6 соскакивает с выступа поперечного клина 4 и под действием пружин 10 быстро перемещается влево вместе с крестовиной плашки сразу сходятся к центру, и патрон может быть извлечен из нарезанного отверстия. После нарезания плашки вновь разводятся рукояткой //. Для крупных муфт (диаметром от 4″ и выше) применяются патроны, плашки которых выполнены в виде круглых гребенок.

Тоицина а мм слоя, срезаемого каждым зубом, зависи от высоты вырезаемой резьбы, числа канавок у инструмента и длины заборной части 1 мм. Схема нарезания конической резьбы метчиками представлена на фиг. 139. В некоторых случаях эта схема применяется также для нарезания цилиндрической резьбы. Отдельные режущие зубья конической заборной части метчика

[c.144]

Схема нарезания конической резьбы метчиками представлена на фиг. 139. В некоторых случаях эта схема применяется также для нарезания цилиндрической резьбы. Отдельные режущие зубья конической заборной части метчика

[c.144]

Для нарезания конических резьб применяют конические и самооткрывающиеся метчики. [c.207]

Нарезание — коническая резьба — Большая Энциклопедия Нефти и Газа, статья, страница 1

Нарезание — коническая резьба

Cтраница 1

Нарезание конической резьбы на токарно-винторезном станке производится с помощью копировальной линейки, которая устанавливается на величину угла уклона конуса 9 — Шаг резьбы устанавливается так же, как и для цилиндрических резьб. [1]

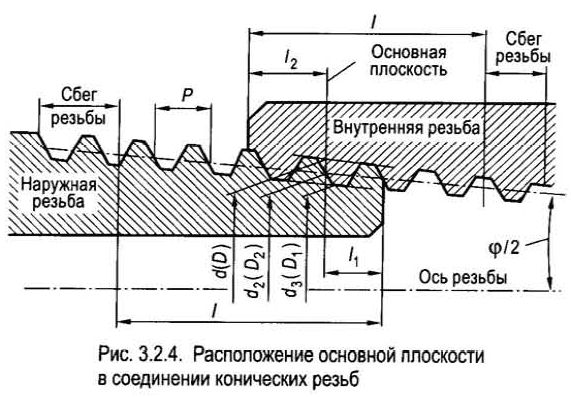

Нарезание конической резьбы производят на станках, имеющих конусную линейку. Биссектриса профиля конической резьбы согласно стандартам, принятым в СССР, перпендикулярна оси резьбы. Шаг измеряется в направлении, параллельном оси резьбы. Средний диаметр конической резьбы в каждом сечении, перпендикулярном оси, имеет разную величину, поэтому на конической резьбе задается плоскость измерения на расстоянии а от торца. В плоскости измерения указывают величины наружного, среднего и внутреннего диаметров резьбы.

[2]

Шаг измеряется в направлении, параллельном оси резьбы. Средний диаметр конической резьбы в каждом сечении, перпендикулярном оси, имеет разную величину, поэтому на конической резьбе задается плоскость измерения на расстоянии а от торца. В плоскости измерения указывают величины наружного, среднего и внутреннего диаметров резьбы.

[2]

Нарезание конической резьбы производят на станках, имеющих конусную линейку. Биссектриса профиля конической резьбы согласно стандартам, принятым в СССР, перпендикулярна оси резьбы. [4]

Недопустимо нарезание конической резьбы со стороны необработанной поверхности из-за возможных колебаний размера от этой поверхности до измерительной базы. Поэтому перед нарезанием конической резьбы необработанную поверхность следует цековать. [6]

Для нарезания конических резьб применяют конические и самооткрывающиеся метчики. [7]

[7]

Для нарезания конической резьбы применяются головки с крупными гребенками, предназначенные для нарезания цилиндрической резьбы. [8]

Для нарезания конической резьбы применяют обычно круглые резцы. Стержневые резцы применяют очень редко; но конструкции они почти ничем не отличаются от стержневых резцов для цилиндрической резьбы. [9]

Для нарезания конических резьб с конусностью К — у — — целесообразно применять гребенки с неравномерным смещением нарезки. [10]

Для нарезания конической резьбы на трубах применяются трубонарезные патроны, устанавливаемые на специальных станках. Во время нарезания резьбы патроны вращаются, а труба вращения не имеет. [11]

Для нарезания конической резьбы применяются плашки специальной конфигурации. [12]

[12]

Для нарезания конических резьб применяются плашки с конической резьбой. [13]

Для нарезания конических резьб с конусностью k — j целесообразно применять гребенки с неравномерным смещением нарезки. [14]

Схема нарезания конической резьбы метчиками представлена на фиг. В некоторых случаях эта схема применяется также для нарезания цилиндрической резьбы. [15]

Страницы: 1 2 3 4

Коническая трубная резьба: обозначение, ГОСТ, применение

Ответственные узлы конструкций, механизмов имеют повышенные требования по обеспечению герметичности. Для этой цели используется коническая трубная резьба. Применение такого вида соединения гарантирует необходимую герметичность при сборке трубопроводов высокого давления, механизмов гидравлики. Выполняется такая резьба с помощью специальных инструментов, обеспечивающих нужный угол конуса, форму профиля. При соединении деталей обеспечивается более плотное их прилегание. Конические резьбовые соединения встречаются и в бытовых сантехнических приборах, системах водоснабжения и газовых коммуникациях.

Выполняется такая резьба с помощью специальных инструментов, обеспечивающих нужный угол конуса, форму профиля. При соединении деталей обеспечивается более плотное их прилегание. Конические резьбовые соединения встречаются и в бытовых сантехнических приборах, системах водоснабжения и газовых коммуникациях.

Параметры конической трубной резьбы

Данный вид соединений обозначается исключительно в дюймах. Указываются значения в целых и дробных частях. Профиль конической трубной резьба отличается от стандартного дюймового аналога. Угол при вершине составляет 55° в первом случае и 60° во втором. В отдельных случаях допускается соединения обоих видов. Условия определены в ГОСТ 6211–81. В § 4.7 сказано, что в этом случае можно использовать наружную трубную коническую резьбу совместно с цилиндрической внутренней. Номинальные значения должны совпадать. Например, диаметр 1½ должен быть одинаковым у обеих деталей. Внутренняя трубная дюймовая коническая резьба не соединяется наружным цилиндрическим элементом.

Если в обозначении стоят буквы LH, то значит направление вращения левое. Конусность — 1° 47′ 24″. Это значение дает соотношение длины резьбы к разнице диаметров как 1:16.

Этот параметр одинаков для всех видов конической трубной резьбы, а вот шаг существенно отличается. Исторически принято измерять его в количестве ниток на дюйм. Но в процессе эволюции производства некоторые значения не соответствуют указанным данным. Поэтому вся дюймовая резьба сегодня имеет расшифровку в привычных европейских стандартах. Метрическая система измерения гораздо удобнее в работе.

Ниже указаны соответствия дюймовых номиналов аналогам в мм:

- ⅛ — 28 (число ниток на дюйм), 0,907 мм;

- ¼ — 19, 1,337 мм;

- ⅜ — 19, 1,337 мм;

- ½ — 14, 18,14 мм

- ¾ — 14, 18,14 мм

- 1 — 11, 23,09 мм

- 1¼ — 11, 23,09 мм

- 1½ — 11, 23,09 мм

- 2 — 11, 23,09 мм

У конической трубной резьбы различают три диаметра: наружный, внутренний и средний. Чертеж соединения выполнен в виде трапеции. Ее основание — наружная резьба, вершина внутренняя. Среднее значение вычисляется математически. Оно примерно соответствует размерам обычной цилиндрической дюймовой резьбы. Это важно знать при совмещении различных типов соединения. То есть, когда конусная деталь вкручивается в обычную дюймовую резьбу, то вначале вращения соединение получается прослабленное. К середине длины оно уплотняется, дальше движение производится с увеличивающимся натягом. Преимущества конуса часто используется в стандартных соединениях при прослабленной внутренней резьбе. Если деталь изношена и внутреннее отверстие становится больше нормы, то можно заменить цилиндрический элемент. Угол конуса компенсирует прослабление по диаметру.

Чертеж соединения выполнен в виде трапеции. Ее основание — наружная резьба, вершина внутренняя. Среднее значение вычисляется математически. Оно примерно соответствует размерам обычной цилиндрической дюймовой резьбы. Это важно знать при совмещении различных типов соединения. То есть, когда конусная деталь вкручивается в обычную дюймовую резьбу, то вначале вращения соединение получается прослабленное. К середине длины оно уплотняется, дальше движение производится с увеличивающимся натягом. Преимущества конуса часто используется в стандартных соединениях при прослабленной внутренней резьбе. Если деталь изношена и внутреннее отверстие становится больше нормы, то можно заменить цилиндрический элемент. Угол конуса компенсирует прослабление по диаметру.

Скачать ГОСТ 6211-81

Следует знать, что при подготовке деталей к обработке необходимо учитывать припуски. Делая конус на входящей детали ориентируются на наружное значение диаметра по таблице. Затем проверяют длину заготовки и лишь потом делают нужный уклон. На токарном станке выставляют угол на верхней каретке суппорта. Второй вариант — использование фасонного резца. В обоих случаях придется делать ручную настройку, и точно выставить режущий инструмент сложно, поэтому обязательно проверяют угол специальным калибром.

На токарном станке выставляют угол на верхней каретке суппорта. Второй вариант — использование фасонного резца. В обоих случаях придется делать ручную настройку, и точно выставить режущий инструмент сложно, поэтому обязательно проверяют угол специальным калибром.

Угол вершины профиля 55° выбран не случайно. Это гарантирует лучшую герметизацию соединения. При закручивании происходит притирка деталей с легким заминанием профиля. Однако применять силу при сборке не рекомендуется. Конусность деталей приводит к тому, что вектор нагрузки направлен наружу. Деталь может просто разорвать при избыточных усилиях. Особенно, если толщина элемента с внутренней резьбой небольшая. Не рекомендуется применять технологию на тонкостенных латунных и алюминиевых деталях. Об этом нужно помнить, когда решено сочетать трубную коническую и трубную цилиндрическую резьбу, которая не рассчитывалась при производстве на такой вид нагрузки.

Способы нарезки конической трубной резьбы

В отличие от стандартной цилиндрической резьбы, где диаметр одинаков на протяжении всей длины детали, коническая делается с учетом особенностей соединения. Выполняют ее на станках, допускающих движение суппорта под заданным углом, либо с помощью слесарных приспособлений: плашек и метчиков. При нарезании конических резьб важно точно соблюдать направление движения и положение инструмента. Контролируют процесс с помощью угольника. Отклонения серьезно ухудшают качество и резьбу уже нельзя использовать в ответственных соединениях. Рабочий инструмент может состоять из комплекта метчиков, плашек с указанными на них номерами.

Выполняют ее на станках, допускающих движение суппорта под заданным углом, либо с помощью слесарных приспособлений: плашек и метчиков. При нарезании конических резьб важно точно соблюдать направление движения и положение инструмента. Контролируют процесс с помощью угольника. Отклонения серьезно ухудшают качество и резьбу уже нельзя использовать в ответственных соединениях. Рабочий инструмент может состоять из комплекта метчиков, плашек с указанными на них номерами.

Как нарезать резьбу самостоятельно? Прежде всего необходимо надежно зафиксировать деталь в тиски с таким расчетом, чтобы обеспечить доступ измерительного угольника. Если есть сверлильный станок, то достаточно без перекосов зажать ее. Когда используется дрель, то проконтролировать угол сложнее. Можно воспользоваться дополнительными приспособлениями, например, кондуктором или направляющей муфтой. Особую аккуратность следует проявить при чистовом проходе коническим сверлом или разверткой. Точно выполненное отверстие позволит метчику правильно сделать заход. Когда уклон наружного конуса детали соответствует указанному углу, то плашка легко самоориентируется по нему и резьба получится качественной.

Когда уклон наружного конуса детали соответствует указанному углу, то плашка легко самоориентируется по нему и резьба получится качественной.

Оборудование для нарезки

В практической деятельности обычному слесарю не часто приходится делать коническую резьбу, если специфика производства не связанна с изготовлением деталей с таким видом соединений. Домашний мастер сталкивается с этой операцией еще реже. Помощником в работе станет таблица определения диаметров.

| Размер в дюймах | Диаметр отверстия, мм | Глубина сверления, мм | |

| dc | do | ||

| ⅛ | 8,10 | 8,57 | 15 |

| ¼ | 10,80 | 11,45 | 20 |

| ⅜ | 14,30 | 14,95 | 24 |

| ½ | 17,90 | 18,63 | 29 |

| ¾ | 23,35 | 24,12 | 31 |

| 1 | 29,35 | 30,29 | 37 |

| 1¼ | 37,80 | 38,95 | 40 |

| 1½ | 43,70 | 44,85 | 42 |

| 2 | 55,25 | 56,66 | 44 |

Наибольший диаметр конуса обозначают do, а наименьший dc. Для облегчения захода инструмента делается фаска. В цилиндрическом отверстии сделать метчиком нарезку сложно и долго. Для снижения трудоемкости и ускорения операции используют конические сверла и развертки нужного размера. Если инструмент комплектный, то сначала берут метчик или плашку с номером 1. Это черновая резка. Затем проходят инструментом №2. Иногда в комплекте может быть 3 вида метчиков. В цветных металлах коническая резьба может делаться за один проход, если использовать смазочно-охлаждающие жидкости. Работая со сталью желательно проходить отверстие последовательно всеми метчиками.

Для облегчения захода инструмента делается фаска. В цилиндрическом отверстии сделать метчиком нарезку сложно и долго. Для снижения трудоемкости и ускорения операции используют конические сверла и развертки нужного размера. Если инструмент комплектный, то сначала берут метчик или плашку с номером 1. Это черновая резка. Затем проходят инструментом №2. Иногда в комплекте может быть 3 вида метчиков. В цветных металлах коническая резьба может делаться за один проход, если использовать смазочно-охлаждающие жидкости. Работая со сталью желательно проходить отверстие последовательно всеми метчиками.

На плашках указано направление конуса. Если соответствующего значка нет, или есть непонятная аббревиатура, то нужно ее с обеих сторон замерить штангенциркулем.

Увидеть конус можно и по губкам для внутренних измерений. Достаточно их вставить вовнутрь и будет виден уклон на плашке относительно параллельных губок штангенциркуля. Конусные плашки шире обычных, поскольку они должны полностью перекрывать длину обрабатываемой детали. Работать ими тяжелее. Нагрузка распределяется по всей режущей поверхности, поэтому используют мощный вороток с длинными рукоятками, либо удлиняют их для создания рычага. Обозначается машинная плашка 2684-0015, ручная 2684-0015р. Все характеристики указаны в ГОСТ 6228-80. Метчик имеет аббревиатуру 2680-0016. Технические характеристики описаны в ГОСТ 6227-80.

Работать ими тяжелее. Нагрузка распределяется по всей режущей поверхности, поэтому используют мощный вороток с длинными рукоятками, либо удлиняют их для создания рычага. Обозначается машинная плашка 2684-0015, ручная 2684-0015р. Все характеристики указаны в ГОСТ 6228-80. Метчик имеет аббревиатуру 2680-0016. Технические характеристики описаны в ГОСТ 6227-80.

Конические соединения используется в ответственных узлах, поэтому требования в чистоте обработки поверхности высокие. Добиться ее можно только при использовании качественных смазочно-охлаждающих жидкостей. Выбор составов широк. Но если профессиональных материалов под рукой нет, то в домашних условиях можно для работы использовать животный жир. По своим характеристикам он отлично подходит для этой цели. Многие опытные мастера часто его используют в своей практике. Он гарантирует хорошее скольжение, качественную резку металла без сколов.

Скачать ГОСТ 6227-80

Скачать ГОСТ 6228-80

Режущий инструмент изготовляется из инструментальных, быстрорежущих сталей. В ГОСТе указан рекомендуемый ресурс плашек и метчиков. Рассчитывается он для инструмента из сплава Р6М5 по заготовкам из стали 45. Плашка должна гарантированно выполнить обработку от 125 (более 1 дюйма) до 225 (менее дюйма) наружных резьб, соответствующих требованиям ГОСТ. Соответственно, если в работе используются более прочные сплавы деталей, то ресурс уменьшается. Для проверки качества обработки, геометрических размеров и соответствия профилю используются специальные шаблоны — калибры. Такие же приспособления применяются при заточке резцов для токарных станков.

В ГОСТе указан рекомендуемый ресурс плашек и метчиков. Рассчитывается он для инструмента из сплава Р6М5 по заготовкам из стали 45. Плашка должна гарантированно выполнить обработку от 125 (более 1 дюйма) до 225 (менее дюйма) наружных резьб, соответствующих требованиям ГОСТ. Соответственно, если в работе используются более прочные сплавы деталей, то ресурс уменьшается. Для проверки качества обработки, геометрических размеров и соответствия профилю используются специальные шаблоны — калибры. Такие же приспособления применяются при заточке резцов для токарных станков.

Как обозначаются соединения деталей с резьбой

Все характеристики трубной конической резьбы указаны в ГОСТ 6211–81. Отечественные стандарты совместимы с зарубежными аналогами: ISO R7, DIN 2999, BS 21, JIS B 0203. Обозначается этот вид резьбы английскими буквами R (наружная) и Rc (внутренняя). В ГОСТе описывается профиль, размеры и допуски соединения. Детальный чертеж показывает характерные особенности соединения. Дополнительные приложения регламентируют подготовку деталей для работы. Сводная таблица основных параметров трубной резьбы является основанием для контроля качества и размеров изделия.

Особое внимание уделяется тому, как делается обозначение соединения. Если используется два вида резьбы, то записываются они в виде дроби. Числитель — это внутренняя, знаменатель наружная часть соединения. Например, Rp/R 3/4 LH. Это означает, что резьба левая, номиналом три четверти дюйма, внутренняя цилиндрическая, а наружная коническая трубная. Совмещение разных видов часто используется в ремонтной практике. Так восстанавливают работоспособность сантехнических, газовых приборов. Конусная резьба предпочтительнее там, где нужна надежная герметизация.

Резьба коническая дюймовая.

1 2 3 4 5 6 7 8 9 10 11

Дюймовая коническая резьба предназначена для резьбовых соединений топливных, масляных, водяных и воздушных трубопроводов машин и станков. Конические резьбы, применяемые, главным образом , в соединениях труб, ранее стандартизовались на основе дюймовой системы мер. Наибольшее применение получили трубная коническая резьба и коническая дюймовая резьба с углом профиля 60°. В настоящее время в мировой практике все больше распространение получает коническая метрическая резьба, одним из преимуществ которой является возможность получения соединения наружной конической, с внутренней цилиндрической метрической резьбой. Перспективы применения конической дюймовой резьбы с углом профиля 60° весьма ограничены в связи с внедрением конической метрической резьбы.

Существенным недостатком конической дюймовой резьбы является то, что она не имеет согласованной с ней цилиндрической резьбы и, следовательно, не позволяет получить коническо-цилиндрические соединения.

Угол профиля дюймовой конической резьбы равен 60°.

Биссектриса угла профиля перпендикулярна оси трубы.

Шаг резьбы задается числом ниток на 1° и измеряется параллельно оси трубы.

Угол наклона конуса φ/2 равен 1°47′ 24».

Основная плоскость трубы при свинчивании без натяга совпадает с торцом муфты.

Коническая дюймовая резьба имеет притупление вершины и впадины, притупления витков этой резьбы значительно меньше притуплений метрической крепежной резьбы, что способствует достижению непроницаемости.

Резьба коническая дюймовая с углом профиля 60° изготавливается по ГОСТ 6111-52. Принятый в стандартах номинальный профиль показан на рис. 1

Основные размеры резьбы указаны на рис.2 и в таблице 1.

Допуски размеров конической дюймовой резьбы с углом профиля 60°.

Согласно ГОСТ 6111-52 наружная резьба проверяется по среднему диаметру резьбовым калибром-кольцом по ГОСТ 6485-69. Осевое смещение основной плоскости трубы при этом относительно номинального расположения не должно превышать ±Р (шаг резьбы) рис. 3.

Внутренняя резьба проверяется по среднему диаметру резьбовым калибром-пробкой по ГОСТ 6485-69. Осевое смещение основной плоскости муфты относительно номинального расположения не должно превышать ±Р (шаг резьбы) рис.4.

Разность размеров l1 и l2 должна быть не менее указанных в таблице 1 номинальных размеров l1 и l2.

Отклонение расстояний вершин и впадин резьбы трубки и муфты от линии среднего диаметра резьбы (dh1 и dh2) рис.5, не должны превышать значений указанных в таблице 2.

Отклонение половины угла профиля, угла уклона (φ/2) и отклонения по шагу резьбы (отклонения расстояний между любыми витками) не должно превышать значений указанных в таблице 3.

Пример условного обозначения конической резьбы 1/8» : К 3/4» ГОСТ 6111-52.

Контроль конической дюймовой резьбы.

Средний диаметр наружной конической резьбы измеряется на универсальном микроскопе теневым способом или с помощью ножей.

При измерении среднего диаметра калибр-пробку устанавливают на центрах микроскопа так, чтобы меньший торец находился справа. Визируют меньший торец по измерительному ножу и измеряют расстояние L1 от торца до вершины одного из витков, который визируется по сторонам профиля. Измеряют средний диаметр по правым и левым сторонам профиля этого витка. Размер среднего диаметра резьбы на расстоянии L1 от меньшего торца (dсрL1) подсчитывается по формуле (1).

где F-поправка, определяемая по формуле (2),

где К-конусность; &phi — угол уклона; α-угол профиля резьбы; S-шаг резьбы. Средний диаметр в основной плоскости находится по формуле (3).

где L-расстояние от большого торца до меньшего (действительная высота калибра) в мм; а-расстояние от большого торца до основной плоскости в мм. Конусность определяется по формуле (4)

где dсрL2 и dсрL1 – два диаметра на расстоянии L2 и L1 от меньшего торца. Овальность резьбы по среднему диаметру определяется разностью его значений в основной плоскости, измеренных в двух положениях с поворотом резьбы на 90°.

Калибры пробки конических резьб измеряются также методом проволочек рисунок 5. На пинольную трубку 5 горизонтального оптимитра или измерительной машины устанавливается наконечник типа НГЛ-3, а на трубку оптимитра 1 – наконечник типа НГП-8. На столике прибора на брусок-подкладку 3 высотой 15-20 мм укладывают блок концевых мер 2, по которому устанавливают прибор на нуль. Размер блока подсчитывается по формуле (5).

где dсрL1 – средний диаметр на расстоянии L1 от меньшего торца;

где dп – диаметр проволочки в мм, определяемый по формуле 7

Где S – шаг резьбы; α/2 – половина угла профиля.

На блок концевых мер 2 калибр устанавливают меньшим торцом. Столик прибора 4, устанавливают по блоку концевых мер, опускают так, чтобы против измерительных наконечников оказалась первая из впадин, отмеченных заранее риской (размер от этой впадины до торца должен быть предварительно измерен на универсальном микроскопе). Во впадину резьбы вкладывают проволочку и с противоположной стороны во впадину, расположенную выше отмеченной, вторую проволочку. Измеряется размер P2. Затем вторую проволочку перекладывают в соседнюю нижнюю впадину и измеряют размер Р1. Средний диаметр резьбы на расстоянии L1 от меньшего торца подсчитывается по формуле 8.

Средний диаметр в основной плоскости подсчитывается по формуле 3.

Шаг конических резьб у калибров-пробок измеряют на универсальном микроскопе теневым способом или с помощью ножей. Измерения производят параллельно оси резьбы. Калибр устанавливают на центрах микроскопа. В случае измерения теневым способом перекрестие окулярной сетки накладывают на вершину изображения витка резьбы. Это достигается последовательным наложением центральной штриховой линии (при повороте окулярной пластины) на обе стороны профиля витка.

Если штриховая линия при повороте окулярной сетки накладывается без просвета на обе боковые стороны профиля, то это означает, что перекрестие сетки совмещено с вершиной угла профиля резьбы. Проделав эту операцию на двух витках и сняв при этом отсчеты по продольной шкале микроскопа, подсчитывают значение шага как разность этих отсчетов.

Для исключения влияния перекоса резьбы относительно оси, измерения производят по правым и левым сторонам профиля и берут среднее арифметическое.

Угол профиля резьбы измеряют обычно одновременно с измерением шага теневым способом или с помощью ножей.

В заключении необходимо отметить, что применение резьбы по ГОСТ 6111-52, обязательно для изделий, на которые установлены стандарты, предусматривающие соединения с этой резьбой. Во всех других случаях допускается применение трубной конической резьбы.

Если у Вас есть вопросы можно задать их ЗДЕСЬ.

1 2 3 4 5 6 7 8 9 10 11

Список последних статей.

Автор: Саляхутдинов Роман | «БОСК 8.0» Познай Все Cекреты КОМПАС-3D

>> Читать Полное Описание << |

Автор: Саляхутдинов Роман | «БОСК 5.0» Новый Видеокурс. «Твердотельное и Поверхностное Моделирование в КОМПАС-3D»

>> Читать Полное Описание << |

Автор: Саляхутдинов Роман | «Эффективная работа в SolidWorks» Видеокурс. «Эффективная работа в SolidWorks» поможет Вам:

>> Читать Полное Описание << |

Автор: Дмитрий Родин | «AutoCAD ЭКСПЕРТ» Видео самоучитель По AutoCAD

|

Как нарезать резьбу вручную плашкой и метчиком

Резьбовые соединения широко применяются в устройстве различных механизмов и машин. Болты, шпильки, винты, гайки – это универсальные, взаимозаменяемые крепежные изделия. Однако бывают случаи, когда требуется нарезать резьбу вручную. Качественно выполнить эту работу поможет специализированный инструмент.

Содержание

В машиностроении выделяют три основные системы крепежных резьб: метрическую, дюймовую и трубную.

Метрическая резьба получила наибольшее распространение. Она имеет треугольный профиль с углом 60˚. Её основные параметры, диаметр и шаг, выражаются в миллиметрах. Пример обозначения: М16. Это означает, что резьба метрическая, имеет диаметр 16 мм с крупным шагом 2,0 мм. Если шаг мелкий, тогда указывается его значение, например, М16*1,5.

Диаметры дюймовой и трубной резьбы выражаются в дюймах. Шаг характеризуется числом ниток на дюйм. Указанные параметры стандартизированы, поэтому всегда есть возможность подобрать необходимый инструмент.

Нарезание наружной резьбы плашкой

Для нарезания наружной резьбы потребуются следующие инструменты и материалы: плашка или трубный клупп, плашкодержатель, напильник, тиски, штангенциркуль, машинное масло.

Наибольшее распространение получили круглые плашки (лерки). Они бывают цельными или разрезными. Диаметры цельных круглых плашек стандартизированы. Это позволяет выбрать подходящий вариант из большого ряда размеров, например, М10, М12, М14, М16.

Особенностью разрезных плашек является возможность регулировать диаметр нарезаемой резьбы в пределах 0,1…0,25 мм. Однако они обладают пониженной жесткостью, что сказывается на точности получаемого профиля.

Порядок работы

Плашку устанавливают в плашкодержатель подходящего размера. После этого её закрепляют при помощи винтов. В случае с наружной трубной резьбой нередко используют плашкодержатели с трещоткой. Они обеспечивают удобство работы в труднодоступных местах, например, у стены.

Толщину стержня выбирают на 0,1…0,25 мм меньше диаметра наружной резьбы. Например, для М6 с крупным шагом это 5,80…5,90 мм; М8 – 7,80…7,90 мм; М10 – 9,75…9,85 мм. Замеры выполняют с помощью штангенциркуля. Диаметры стержней под нарезание метрической резьбы среднего класса точности 6g представлены в таблице.

Номинальный диаметр резьбы, мм | Шаг, P | Диаметр стержня, мм | |

номинальный | минимальный | ||

5 | 0,8 | 4,92 | 4,82 |

6 | 1 | 5,89 | 5,79 |

8 | 1,25 | 7,87 | 7,76 |

10 | 1,5 | 9,85 | 9,73 |

12 | 1,75 | 11,83 | 11,7 |

14 | 2 | 13,8 | 13,67 |

16 | 2 | 15,8 | 15,67 |

18 | 2,5 | 17,8 | 17,62 |

20 | 2,5 | 19,8 | 19,62 |

22 | 2,5 | 21,8 | 21,62 |

24 | 3 | 23,79 | 23,57 |

27 | 3 | 26,79 | 26,57 |

30 | 3,5 | 29,79 | 29,52 |

Чтобы обеспечить лучшее врезание плашки, на конце стержня запиливают фаску. Её ширина должна быть 1 – 1,5 мм для М6 … М18. Заготовку смазывают машинным маслом, что облегчает последующую работу и позволяет получить более качественную поверхность.

Плашку накладывают на конец стержня так, чтобы её плоскость была перпендикулярна оси нарезаемого болта. Далее с небольшим нажимом вращают плашкодержатель по часовой стрелке (если резьба левая, то против часовой стрелки). Когда плашка врежется в стержень на одну-две нитки, её следует повернуть на пол-оборота назад для лучшего удаления стружки. После этого снова делают 1-2 оборота по ходу резьбы и 0,5 – в обратную сторону. Действуя по данной схеме, болт нарезают на необходимую длину.

Диаметр наружной резьбы проверяют обычной гайкой или калибром-кольцом. При необходимости шаг контролируют резьбомером.

Нарезание внутренней резьбы метчиком

Для формирования внутренней резьбы необходимы следующие инструменты и материалы:

- молоток, кернер, дрель, сверла;

- комплект метчиков, вороток, слесарные тиски;

- машинное масло.

Технология нарезания резьбы метчиком

Первым делом производят разметку заготовки и кернят центр будущего отверстия. Подбирают сверло, соответствующее необходимому диаметру резьбы. Это можно сделать с помощью справочных таблиц или приближённо по формуле d = D – P. Здесь D – диаметр резьбы, P – её шаг, d – диаметр сверла. Например, для М10 d = 10 – 1,5 = 8,5 мм.

Номинальный диаметр резьбы, мм | Шаг, P | Диаметр сверла под резьбу |

|---|---|---|

| 2 | 0,4 | 1,6 |

| 3 | 0,5 | 2,5 |

| 3,5 | 0,6 | 2,9 |

| 4 | 0,7 | 3,3 |

| 5 | 0,8 | 4,2 |

| 6 | 1 | 5,0 |

| 0,75 | 5,25 | |

| 0,5 | 5,5 | |

| 8 | 1,25 | 6,8 |

| 1 | 7,0 | |

| 0,75 | 7,25 | |

| 0,5 | 7,5 | |

| 10 | 1,5 | 8,5 |

| 1,25 | 8,8 | |

| 1 | 9,0 | |

| 0,75 | 9,25 | |

| 0,5 | 9,5 | |

| 12 | 1,75 | 10,2 |

| 1,5 | 10,5 | |

| 1,25 | 10,8 | |

| 1 | 11 | |

| 0,75 | 11,25 | |

| 0,5 | 11,5 | |

| 14 | 2 | 12,0 |

| 1,5 | 12,5 | |

| 1,25 | 12,8 | |

| 1 | 13,0 | |

| 0,75 | 13,25 | |

| 0,5 | 13,5 | |

| 16 | 2 | 14,0 |

| 1,5 | 14,5 | |

| 1 | 15,0 | |

| 0,75 | 15,25 | |

| 0,5 | 15,5 | |

| 18 | 2,5 | 15,5 |

| 2 | 16,0 | |

| 1,5 | 16,5 | |

| 1 | 17,0 | |

| 0,75 | 17,25 | |

| 0,5 | 17,5 | |

| 20 | 2,5 | 17,5 |

| 22 | 2,5 | 19,5 |

| 24 | 3 | 21 |

| 27 | 3 | 24 |

| 30 | 3,5 | 26,5 |

В детали сверлят отверстие на требуемую глубину, которая должна превышать длину нарезаемой части. С помощью сверла диаметром большим, чем d, на кромке отверстия выполняют фаску. Она служит для центрирования и лучшего захода метчика.

По основным параметрам резьбы – диаметру и шагу – подбирают режущий инструмент. Как правило, используют комплект из двух метчиков. Один из них черновой, другой – чистовой. По размеру квадрата хвостовой части метчиков выбирают вороток.

Деталь надежно закрепляют в тисках. Черновой метчик и отверстие смазывают машинным маслом. После этого устанавливают метчик строго перпендикулярно поверхности детали и, нажимая вдоль его оси, вращают вороток за рукоятки.

Нарезав одну-две нитки резьбы, делают четверть оборота в обратную сторону. Это способствует дроблению и удалению стружки, препятствует заеданию инструмента. Работу продолжают, осуществляя попеременное вращение: ½ оборота вперед, ¼ – назад. При этом необходимо следить за тем, чтобы не было перекоса метчика. Не стоит также прикладывать чрезмерное усилие к нему. Чтобы не допустить заедания, режущий инструмент периодически выводят, а отверстие очищают от стружки.

После нарезания внутренней резьбы на необходимую глубину в отверстие устанавливают чистовой метчик. Когда он пойдет по заданному направлению, на него надевают вороток и продолжают работу. Периодически добавляют смазку.

Резьбу проверяют с помощью калибра-пробки или болта. Он должен ввертываться без усилий и не качаться. При необходимости делают дополнительный проход чистовым метчиком.

Способ нарезания наружной или внутренней конической резьбы резцом

Способ предназначен для осуществления на обычном токарном станке и на станке с ЧПУ. На заготовку, содержащую торец, наносят реперный знак в выбранной системе координат, устанавливают на станок в требуемое положение относительно системы координат, устанавливают резец на суппорте станка на заданном расстоянии от торца. Вращают заготовку, а резцу сообщают необходимые движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы. Резьбу нарезают на заготовке с конусной поверхностью, выполненной с заданным для резьбы натягом, а резец устанавливают на расстоянии от основной плоскости резьбы с учетом отклонения Δ фактического натяга от номинала. Достигается упрощение нарезания резьбы, снижается расход металла и повышается точность готовой детали за счет компенсации отклонения фактического натяга от номинала, что необходимо для обеспечения требуемой относительной ориентации соединяемых резьбой деталей. 2 з.п. ф-лы, 3 ил.

Изобретение относится к области обработки металлов резанием и может быть использовано для изготовления конической резьбы на деталях двухупорного соединения.

Известен способ нарезания резьбы, при котором заготовка вращается, резцу сообщают связанную с ее вращением подачу на шаг, а для повышения качества резьбы и производительности обработки резцу одновременно с подачей на шаг сообщают поперечное врезание в зависимости от величины изменения профиля резьбовой детали в поперечном сечении, причем угол при вершине резца выбирают меньшим угла профиля резьбы (авт. свид. SU 299310 МПК6, B23G 1/02, опубл. 1971 г.).

Такой способ нарезания резьбы резцом не обеспечивает получения резьбы с фиксированным расположением резьбовых витков в системе координат деталей, содержащих упорные уступы, что не позволяет использовать такой способ для нарезания резьбы в деталях двухупорного соединения.

Известен способ нарезки конической резьбы (Основные вопросы точности, взаимозаменяемости и технических измерений в машиностроении. Под редакцией д-ра техн. наук проф. А.Н. Гаврилова. — М.: Машгиз, 1958, стр. 278-280, фиг. 3), при котором после нарезки резьбы осуществляют подрезку торца.

Однако ограничение только одного предельного контура — наибольшего для ниппеля и наименьшего для муфты — приводит к тому, что на практике встречаются либо с получением излишнего натяга, либо же с тем, что торцы замкового соединения замыкаются при наличии зазора по среднему диаметру резьбы.

Кроме того, для получения двухупорного соединения требуется срезать на торцах соединяемых деталей припуски, что усложняет изготовление деталей соединения и увеличивает расход металла.

Известен способ нарезания наружной или внутренней конической резьбы резцом на вращающейся заготовке (патент RU 2250155, МПК7 B23G1/00, опубл. 2005 г.), при котором обрабатываемую заготовку изготавливают с припуском по наружной (внутренней) цилиндрической поверхности, наносят на нее реперные знаки в выбранной системе координат, устанавливают в приспособление токарного станка в требуемое положение относительно системы координат станка, зажимают, нарезают резьбу на припуске по заданной программе, в плоскости измерения, проходящей через реперный знак, измеряют размер от упорного уступа до контролируемого резьбового витка, сопоставляют с размером настройки, по полученным результатам корректируют положение резца, повторно нарезают резьбу на припуске по заданной программе, повторно измеряют в плоскости измерения размер от упорного уступа до контролируемого резьбового витка, сопоставляют с размером настройки, на основе полученных результатов окончательно корректируют положение резца, окончательно нарезают резьбу в полный профиль, осуществляют перенастройку станка, срезают оставшийся припуск до требуемого контура наружной резьбы, а затем подрезают припуск на упорном уступе (торце) в размер, обеспечивающий свинчивание с ответной деталью с гарантированным натягом с требуемой точностью по углу свинчивания.

Такой способ позволяет нарезать резьбу с фиксированным расположением резьбовых витков в системе координат свинчиваемых деталей и повысить точность по углу свинчивания резьбового соединения деталей только с цилиндрической резьбой. Кроме того, при таком способе требуется срезать припуск по диаметру и на торцах соединяемых деталей, что увеличивает расход металла.

Наиболее близким к заявляемому и принятым в качестве прототипа является способ обработки конических резьб трубных муфт (RU 2214320, B23G 1/00, 20.10.2003), предусматривающий нарезание наружной или внутренней конической резьбы резцом на вращающейся заготовке, имеющей конусную поверхность, выполненную с заданным для резьбы натягом, и упорный уступ или торец, и включающий установку заготовки на станок и установку резца на суппорте станка и сообщение ему движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы.

Однако при нарезании конической резьбы таким способом не обеспечивается требуемая относительная ориентация соединяемых резьбой деталей, что объясняется относительным разворотом соединяемых деталей из-за наличия отклонения натяга конусов друг по другу.

Технической задачей изобретения является создание способа нарезки наружной или внутренней конической резьбы резцом, при котором обеспечивается требуемая относительная ориентация соединяемых резьбой деталей, упрощение изготовления деталей соединения.

Поставленная техническая задача решается усовершенствованием способа нарезания наружной или внутренней конической резьбы резцом на вращающейся заготовке, имеющей конусную поверхность, выполненную с заданным для резьбы натягом, и упорный уступ или торец, включающий установку заготовки на станок и установку резца на суппорте станка и сообщение ему движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы.

Это усовершенствование заключается в том, что на заготовку наносят реперный знак в выбранной системе координат и устанавливают на станке в требуемое положение относительно системы координат станка, устанавливают резец на суппорте станка на расстоянии от основной плоскости резьбы, соответствующем отклонению фактического натяга от номинального расстояния.

Такая установка заготовки и резца позволяет повысить точность обработанной детали за счет компенсации отклонения фактического натяга от номинального размера, что необходимо для обеспечения требуемой относительной ориентации соединяемых резьбой деталей.

Одним из вариантов выполнения способа является вариант, при котором резец устанавливают в продольной плоскости расположения реперного знака на расстоянии от упорного торца заготовки, определяемом из соотношения:

L=l ± Δ,

где l — натяг конуса в виде номинального расстояния от упорного уступа или торца до основной плоскости резьбы,

± — направление компенсации: «+» — фактический натяг больше номинального, «-» — фактический натяг меньше номинального расстояния; Δ — отклонение фактического натяга от номинального расстояния. При втором варианте выполнения способа резец устанавливают в продольной плоскости, расположенной под углом α к продольной плоскости расположения реперного знака, определяемым из соотношения:

,

где t — шаг нарезаемой резьбы.

Направление угла α (компенсация натяга разворотом детали):

— противоположно направлению нарезаемой резьбы на ниппельных конусах с натягом больше номинального и на муфтовых конусах с натягом меньше номинального;

— совпадает с направлением нарезаемой резьбы на ниппельных конусах с натягом меньше номинального и на муфтовых конусах с натягом больше номинального.

При таком варианте повышается точность установки резца за счет большей (в 360°/t раз) величины углового смещения.

Заявляемый способ поясняется чертежами, на которых на фиг. 1 изображена схема нарезания внутренней резьбы на заготовке с конусной поверхностью, имеющей фактический натяг меньше номинального размера, на фиг. 2 — схема нарезания наружной резьбы на заготовке с конусной поверхностью, имеющей фактический натяг больше номинального размера, на фиг. 3 — сечение Б-Б на фиг. 2.

Предлагаемый способ можно осуществить как на обычном токарном станке, так и на станке с числовым программным управлением. На заготовку 1 (фиг. 1) или 2 (фиг. 2), содержащую упорный уступ 3 или торец 4, наносят реперный знак 5 в выбранной системе координат, устанавливают заготовку 1 или 2 на станок в требуемое положение относительно системы координат станка, устанавливают резец 6 на суппорте станка на заданном расстоянии от упорного уступа 3 или торца 4. Заготовку 1 или 2 вращают, резцу 6 сообщают необходимые движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы. Резьбу нарезают на заготовке 1 или 2 с конусной поверхностью 7 или 8 соответственно, выполненной с заданным для резьбы натягом l и заданным размером А между упорными торцами, а резец 6 устанавливают на расстоянии L от основной плоскости 9 резьбы, с учетом отклонения Δ фактического натяга от номинального расстояния. При первом варианте выполнения способа резец 6 устанавливают в продольной плоскости 10 расположения реперного знака 5. При втором варианте выполнения способа резец устанавливают в продольной плоскости 11, расположенной под углом α к продольной плоскости 10 расположения реперного знака, определяемым из соотношения: ,

где

Δ — отклонение фактического натяга от номинала;

t — шаг нарезаемой резьбы, что повышает точность установки резца 4.

Позицией 12 обозначена номинальная конусная поверхность.

Предлагаемым способом осуществили нарезку внутренней резьбы на заготовке 1 и наружной резьбы на заготовке 2 деталей ведущей бурильной трубы ⌀171 мм (□140 мм), выполненной с заданным для резьбы натягом l=15,875 мм и заданным размером А=128 мм между упорными торцами резьбовой части с конусностью 1:6 на токарном станке СА983Ф10С32. Заготовки 1 и 2 вращали со скоростью 54 м/мин, резцу 6 сообщали необходимые движения в виде поперечной подачи салазок на глубину резания от 0,6 мм до 0,1 мм и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы 6,35 мм. При нарезании резьбы на муфте заготовка имела натяг по конусу 15,975 мм. Резец устанавливали с учетом имеющегося отклонения фактического натяга от номинального размера гладких конусов в продольной плоскости 11, расположенной под углом к продольной плоскости 10 расположения реперного знака. При нарезании резьбы на ниппеле заготовка имела натяг по конусу 16,025 мм и резец устанавливали с учетом имеющегося отклонения фактического натяга от номинального размера гладких конусов в продольной плоскости 11 под углом к продольной плоскости 10 расположения реперного знака 5 на ниппельной резьбе. После обработки получили детали с конической резьбой, обеспечивающей требуемый натяг в резьбовом соединении и относительную ориентацию соединяемых резьбой деталей, при которой грань многогранника одной детали трубы является продолжением грани многогранника другой детали соединения.

Таким образом, использование предлагаемого способа позволяет упростить нарезание резьбы и снизить расход металла за счет использования заготовки с заданным для резьбы натягом и заданной длиной резьбовой части, а также повысить точность готовой детали за счет компенсации отклонения фактического натяга от номинального размера, что необходимо для обеспечения требуемой относительной ориентации соединяемых резьбой деталей.

1. Способ нарезания наружной или внутренней конической резьбы резцом на вращающейся заготовке, имеющей конусную поверхность, выполненную с заданным для резьбы натягом, и упорный уступ или торец, включающий установку заготовки на станок и установку резца на суппорте станка и сообщение ему движения в виде поперечной подачи салазок на глубину резания и продольного перемещения суппорта с подачей, равной шагу нарезаемой резьбы, отличающийся тем, что на заготовку наносят реперный знак в выбранной системе координат и устанавливают на станке в требуемое положение относительно системы координат станка, при этом резец устанавливают на суппорте станка на расстоянии от основной плоскости резьбы, соответствующем отклонению фактического натяга от номинального расстояния.

2. Способ по п. 1, отличающийся тем, что резец устанавливают в продольной плоскости расположения реперного знака на расстоянии L от упорного уступа или торца, определяемом из соотношения:

L=l±Δ,

где l — натяг конуса в виде номинального расстояния от упорного уступа или торца до основной плоскости резьбы;

± — направление компенсации: «+» — фактический натяг больше номинального, «-» — фактический натяг меньше номинального расстояния;

Δ — отклонение фактического натяга от номинального расстояния.

3. Способ по п. 1, отличающийся тем, что резец устанавливают в продольной плоскости, расположенной под углом α к продольной плоскости расположения реперного знака, определяемым из соотношения:

где t — шаг нарезаемой резьбы.

Коническая резьба: ГОСТ 6111-52, дюймовая, метрическая

Статья рассказывает о вещах, которые необходимо знать при работе с конической резьбой. Но для начала следует рассмотреть, для чего сейчас применяется металлическое резьбовое соединение.

Железные трубы в настоящее время можно встретить лишь в домах, которые не ремонтировались на протяжении нескольких десятилетий. Железо было вытеснено трубами из металлопластика и полипропилена. Последние разработки позволяют обеспечить полную герметизацию соединения, что привело к отказу от стали в качестве материала для стояков и других систем.

Но в местах с необходимой надежностью, превышающей обычные значения, использование металла продолжается и является зачастую единственным выходом из ситуации.

Этому есть две основные причины:

- механические нагрузки извне;

- большие значения давления в трубопроводе.

Например, проезжающий автомобиль легко раздавит неглубоко закопанную пластиковую трубу, в то время как стальная труба, скорее всего, выдержит эту нагрузку.

Стоит учесть, что сваркой соединять канализационные и водопроводные трубы не везде возможно и желательно. К этому может привести невозможность доступа к месту сварки или опасность взрыва. Также, зачастую требуется создать разъемное соединение, позволяющее присоединять к трубе по необходимости различные измерительные устройства. Соединения посредством резьбы и применяются с этой целью. Особенность в виде гладких краев резьбы обеспечивает плотность соединения при помощи герметиков или специальных лента для изоляции.

Классификация

Резьбы подразделяются на два основных типа:

- конические;

- цилиндрические.

Соответственно резьбовые соединения могут быть:

- конические-цилиндрические;

- цилиндрические-цилиндрические;

- конические-конические.

Коническая трубная резьба

Такой резьбой называют резьбу на трубных изделиях с сужающемся профилем к концу изделия. Если внутренняя резьба резьбового соединения является уже изношенной или сорванной и не подлежит полной замене, применяется именно резьба с коническим профилем. Она может придать на некоторый период времени герметичность соединению. Так, если в зимний период года надо осуществить запуск теплосети можно использовать эту особенность. Однако, как появится возможность, следует поменять полностью соединение.

Согласно техническим регламентам резьбу с коническим профилем используют лишь тогда, когда есть необходимость в обеспечении участка, находящемся в условии большого давления, полной герметичностью. Так, системы гидравлического привидения в работу габаритных машин являются подобным случаем.

Технические регламенты

Нельзя забывать и о действующих нормах:

1. Необходимо соблюдать значение угла профиля резьбы равным 55 градусам.

2. По стандартам для разных диаметров существует свой шаг.

3. Должно соблюдаться значение угла отклонения конусной поверхности от оси трубы в независимости от её диаметра. Должен соблюдаться уклон равный соотношению 1 к 16.

4. Шесть дюймов составляет максимально возможный диаметр. Сварочное или соединение фланцами применяется к трубам, характеризующимися большими диаметрами.

5. Необходимо соблюдать фиксированное соотношение диаметра с длиной конической резьбы. Вся длина наружной резьбы и рабочая её длина разделяются. Должно строго соблюдаться отношение всей длины с рабочей длиной нарезанной резьбы.

6. Стандарты также регламентируют варианты обозначений. Буква R говорит о наружной конической трубной резьбе. Буквы LH говорят о резьбе с левой спиралью. Также в обозначение входит размер резьбы. Rc обозначает внутреннюю резьбу конического профиля, а Rp цилиндрического профиля, часто используемая вместе с рассматриваемой резьбой.

Нарезка резьбы с конусным профилем

Основными инструментам нарезки резьбы являются:

1. резцы и гребенки на станках;

2. метчики, плашки, резьбонарезные головки;

3. накатные плашки;

4. фрезы для нарезки резьбы;

5. круги с абразивным покрытием.

Нарезка с использованием резца. Резцы для нарезки и гребенки на станках позволяют изготавливать как наружные, так и внутренние резьбы. Метод можно охарактеризовать как имеющий невысокую скорость нарезки. Сейчас его применяют в мелком производстве или при изготовлении винтов, обладающими высокой точностью. К достоинству можно отнести легкость использования инструментом и изготовление резьбы высокой точности.

Нарезание с использованием плашки и метчика. Плашки для труб бывают двух видов: круглые и раздвижные. Первые используются для нарезки 52 миллиметровой резьбы. Вторые включают в себя две половины, которые сближаются при резке труб. Метчиком называют стальной стержень с резьбой с режущими кромками. Метчики бывают машинные и ручные.

Нарезка резьбы накатыванием. Этот метод является основным промышленным способом. Изделие пропускают между двух плоских плашек, которые имеют резьбовой профиль, а на детали образуется соответствующая ему резьба.

Фрезерование резьбы производят на соответствующих станках. Фреза, которая вращается с большой угловой скоростью, при радиальной подаче углубляется в деталь и нарезает резьбу на ее поверхности. Деталь или фреза постепенно перемещается в осевом направлении на расстояние, которое равно шагу будущей резьбы.

Шлифование используется в основном при нарезке резьбы на деталях, небольшой длины. Шлифовальный круг расположен по отношению к детали под таким углом, который соответствует подъему резьбы.

Как обозначаются соединения деталей с резьбой

Так как соединяемые детали могут иметь разные резьбы, их соединение обозначают отношение внешней резьбы к внутренней. Например, Rp/R ¾ R является соединением деталей с левой резьбой посредством внутренней цилиндрической и наружной конической.

При присоединении детали с резьбой одного типа ко второй детали с резьбой другого типа необходимо соблюдать осторожность, дабы избежать повреждения гребней. Поэтому всё же рекомендуется соединять детали, имеющие один тип резьбы.

Итак, были подробно разобраны все вопросы, которые могут возникнуть при работе с резьбой конического профиля. Можно быть уверенным, что полученные знания пригодятся в будущем.

Рекомендации по нарезке кабелепроводов и нарезанию резьбы

Нарезание и нарезание резьбы по стали RMC и IMC

ПРИМЕЧАНИЕ: Хотя резьба муфты имеет прямую резьбу, резьба кабелепровода коническая.

Заправку резьбы в полевых условиях следует выполнять в соответствии со следующими процедурами, если инструкции производителя не отличаются. Перед использованием оборудования необходимо прочитать и понять инструкции по эксплуатации и технике безопасности.

- Используйте стандартную матрицу с конической резьбой National Pipe Thread (NPT) 3/4 дюйма на фут (1 дюйм 16).Резьба должна быть полностью обрезана и очищена с помощью острых штампов. (См. Стандарт ANSI / ASME B.1.20.1-1983 (R2001) для трубной резьбы общего назначения (дюймы)).

- Не используйте изношенные матрицы. Хотя рваные и рваные нити или недостаточно глубокие резьбы могут быть вызваны неправильной заправкой резьбы, они также могут указывать на изношенные штампы. Если осмотр показывает, что это правда, см. Приложение А для процедуры замены штампов.

- Для регулировки штампов ослабьте винты или стопорное кольцо, удерживающее режущие штампы в головке.Когда винты или хомут ослаблены, плашки должны свободно отходить от головки.

- Навинтите штамповочную головку на резьбовую часть ниппеля с заводской резьбой или кабелепровода с заводской резьбой до тех пор, пока матрица не войдет в заводскую резьбу. Если на штамповочной головке есть регулировочный рычаг, настройте головку на обрезку немного превышающей размер нити.

ПРИМЕЧАНИЕ: Обычно это расстояние на одну резьбу до заподлицо с лицевой стороной резьбового калибра, когда калибр затягивается вручную.Это находится в пределах допуска, которые позволяют резьбы быть на один шаг короче или длиннее, чтобы быть заподлицо с лицевой стороной манометра.

- Затяните винты или стопорное кольцо так, чтобы матрицы плотно удерживались в головке.

- Удалите установочный элемент кабелепровода с резьбой. Матрица готова к использованию.

- После регулировки штампов, как описано выше, действуйте следующим образом:

- Обрежьте кабелепровод пилой или резаком для роликов. Будьте осторожны, чтобы сделать прямой разрез.

ПРИМЕЧАНИЕ: Если штамп не установлен на трубе под прямым углом, резьба будет искривлена. При использовании отрезного круга и вальца для резки трубы резак должен полностью вращаться вокруг трубы. Затягивайте ручку примерно на четверть оборота после каждого поворота и повторяйте эту процедуру, пока труба не прорежется.

- После обрезки и перед нарезанием резьбы разверните внутреннюю часть и удалите острые кромки с внешней стороны.

ПРИМЕЧАНИЕ: Расширение канала после нарезания резьбы приведет к растяжению или расширению конца канала.

- Чтобы запустить универсальную штамповочную головку, прижмите ее одной рукой к концу кабелепровода, а другой поверните заготовку. При использовании штампа с опускающейся головкой приклад остается неподвижным, а головка вращается. После того, как штампы зацепятся за одну или две резьбы, они будут двигаться без давления.

- Остановите резку, как только матрица закрепится, и свободно нанесите масло для нарезания резьбы на матрицы и область нарезания резьбы.

ПРИМЕЧАНИЕ: Частое заливание штампов смазочно-охлаждающей жидкостью хорошего качества дополнительно защитит их от плохой резьбы. Масло сохраняет смазку материала и обеспечивает более плавный рез за счет уменьшения трения и нагрева. Недостаточное количество смазочно-охлаждающей жидкости также приведет к обрыву резьбы. Поток смазочно-охлаждающей жидкости к фильерной головке должен быть таким, чтобы режущие поверхности сегментов матрицы были затоплены. Как правило, на головке штампа не бывает слишком большого количества масла.

- Проденьте одну нить до конца нарезки.

ПРИМЕЧАНИЕ: Рекомендуется нарезать одну резьбу коротко, чтобы предотвратить стыковку кабелепровода в муфте и позволить муфте покрывать все резьбы на кабелепроводе при затяжке гаечным ключом.

- Отодвиньте головку штампа и очистите резьбу от стружки.

Важность длины резьбы

Длина резьбы важна, и применимые требования UL определяют производимую длину резьбы и допуск.Кольцевой калибр используется для определения правильной длины резьбы на заводе. Хорошая практика — заправлять кабелепровод на одну нитку короче. Это необходимо для предотвращения стыковки кабелепровода внутри муфты. Это позволит обеспечить хорошее электрическое соединение между трубопроводами и муфтами.

Для обеспечения правильного зацепления резьбы муфту следует затянуть вручную, а затем затянуть гаечным ключом. Как правило, затяжка гаечным ключом не должна превышать трех дополнительных витков резьбы. Никогда не должно быть необходимости использовать удлинительную рукоятку на гаечном ключе для создания плотного соединения.Единственный раз, когда следует использовать удлинительную ручку, — это демонтировать упорное соединение на существующей линии.

Простое правило использования инструментов — выбрать правильный тип и размер. Ключ подходящего размера для данного торгового размера кабелепровода указан в таблице 2.

Защита резьбы от обрезки поля

NEC ® Раздел 300.6 (A) требует, чтобы там, где необходима защита от коррозии, а кабелепровод имеет резьбу в полевых условиях, резьба должна быть покрыта утвержденным электропроводящим, коррозионно-стойким составом.Для этой цели доступны покрытия, перечисленные в категории UL «FOIZ». Может использоваться краска с высоким содержанием цинка или другие покрытия, приемлемые для AHJ.

ПРИМЕЧАНИЕ: Защита от коррозии обеспечивается заводской резьбой во время изготовления. Трубы, колена или ниппели с резьбой в любом месте, кроме завода, где был указан продукт, считаются вырезанными в полевых условиях.

Резка EMT

Отрежьте угольник ЕМТ ножовкой или ленточной пилой. Не используйте трубные резаки рулонного типа.

ПРИМЕЧАНИЕ: Роликовые фрезы требуют расширения, в результате чего стенка EMT расширяется, что затрудняет установку фитингов.

Инструмент, предназначенный для этой цели, лучше всего подходит для расширения внутренней части EMT. При использовании плоскогубцев или других обычных инструментов будьте особенно осторожны, чтобы не развальцовывать концы.

G76 Цикл нарезания резьбы для токарных станков с ЧПУ (Fanuc)

Пасс

Количество проходов, которое необходимо обрезать для нарезания резьбы, очень важно.Выполните слишком мало проходов, и качество поверхности может быть плохим, и вы можете даже сломать резьбонарезной инструмент, заставив его работать слишком интенсивно. Сделайте слишком много проходов, и вы потеряете много времени.

Вы не можете изменить большую часть информации, относящейся к характеристикам резьбы, поэтому ваши основные инструменты для управления количеством проходов включают:

— Начальное положение: поверните все вниз, как я описал выше, чтобы минимизировать работу, которую должен выполнять резьбонарезной инструмент.

— Глубина первого прохода: выберите самый большой проход, который вы можете.G-Wizard Calculator даст вам здесь хорошую рекомендацию.

— Минимальная глубина прохода: Старайтесь не использовать этот параметр слишком часто и установите его равным допустимому финишу.

— Припуск на чистовую обработку: меньший припуск на чистовую обработку может означать, что большие проходы черновой обработки удаляют большую часть материала. Просто помните, слишком маленький припуск заставит резак тереться.

— Весенние проходы: вам не нужно больше двух проходов, и одного может хватить. Поэкспериментируйте с вашей конкретной ситуацией, чтобы увидеть, сможете ли вы обойтись одним весенним проходом или даже без него.

Ваша следующая задача будет заключаться в том, чтобы определить, сколько проходов фактически сделает цикл. Это непросто, поскольку G76 будет динамически изменять глубину каждого прохода после первого, чтобы уравнять количество удаленного материала. Чтобы точно определить, сколько проходов будет сделано, вам придется проделать довольно много вычислений.

Но там, если у вас есть GCode Simulator, он может помочь. Взгляните на этот снимок экрана G-Wizard Editor:

G-Wizard Editor сообщит вам в подсказке под графиком, сколько проходов займет цикл G76…

G-Wizard Editor сообщит вам в подсказке под графиком, сколько проходов займет цикл G76.Вы можете использовать его, чтобы настроить цикл G76, чтобы в нем не было чрезмерного количества проходов. Обратите внимание на сообщение ПРЕДУПРЕЖДЕНИЕ, в котором говорится, что припуск на чистовую обработку не будет использоваться из-за того, что минимальная глубина реза больше. Это также полезно при настройке всего этого.

Не подавайте слишком быстроУ многих токарных станков возникают проблемы с синхронизацией шпинделя при слишком быстрой подаче. Если проходы потоковой передачи не синхронизируются, попробуйте замедлить работу, пока не станет лучше. Обычно это означает снижение числа оборотов в минуту, которое определяет, насколько быстро вы будете подавать, в зависимости от шага резьбы.

Диалекты кода для цикла нарезания резьбы G76Надеюсь, вы собрали значения для всех параметров, описанных выше. Возможно, вы можете использовать электронную таблицу, чтобы упростить и сделать этот процесс более полным. Теперь вы готовы вставить параметры в конкретный диалект GCode, используемый вашим элементом управления:

Fanuc Double Line G76 Цикл нарезания резьбыG76 P (м) (r) (a) Q (dmin) R (d)

G76 X (U) Z (W) R (i) P (k) Q (d) F (L)

P-слово: P-слово состоит из 6 цифр, состоящих из трех двухзначных групп для m, r и a.

м: Повторный счет чистовой обработки (от 1 до 99) — пружинных проходов.

r: величина снятия фаски (от 1 до 99)

a: Угол вершины инструмента. Выберите 80, 60, 55, 30, 29 или 0 градусов.

Q Word: dmin — минимальная глубина резания. Если глубина чернового или чистового прохода меньше этой, она фиксируется, по крайней мере, на эту величину.

R Word: d — припуск на чистовую обработку.

слов X / Z / U / W (2-я строка): укажите координаты конечной точки.X, Z используют текущий режим (абсолютный или относительный), а U, W можно использовать для указания относительного положения.

Слово R (2-я строка): i — величина конуса при нарезании конической резьбы.

Слово P (2-я строка): k — высота резьбы, выраженная как значение радиуса (а не диаметра).

Q Word (2-я строка): d — глубина первого реза.

Слово F (2-я строка): L — шаг резьбы.

Пример: Fanuc 2 line G76 нарезание конической трубной резьбы:

G-Wizard Editor расскажет вам в подсказке под графиком, что делают все параметры G76…

Fanuc Single Line G76 Цикл нарезания резьбыЦикл нарезания резьбы Haas G76G76 X.. Z .. I .. K .. D .. F .. A .. P ..

X = Диаметр последнего прохода резьбы

Z = Положение конца резьбы

I = Конус по всей длине

K = Одна глубина резьбы — положительный

D = Глубина первого прохода резьбы — положительный

A = Включенный угол пластины — положительный

P = Метод подачи (один из 4)

Цикл потоковой обработки LinuxCNC / PathPilot G76G76 D .. K .. X .. Z .. U .. W .. I .. P .. F .. A ..

D = Начальная глубина резания

K = высота резьбы

X * = абсолютное конечное положение оси X

Z * = абсолютное конечное положение оси Z.Определяет длину резьбы.

U * = инкрементное расстояние по оси X до конца. Может использоваться вместо X.

W * = инкрементное расстояние по оси Z до конца. Может использоваться вместо Z.

I * = величина конуса резьбы (размер радиуса).

P * = Метод позиционирования последующего прохода (1-4)

F * = скорость подачи

A * = угол при вершине инструмента (0-120 градусов. 0 предполагается, если не указано)

Мах 3 G76 Цикл нарезания резьбыG76 стр.. Z .. I .. J .. R .. K .. Q .. H .. E .. L ..

P = Шаг резьбы в расстоянии на оборот

Z = Конечное положение резьбы

I = Смещение вершины резьбы . Отрицательный для внешнего, положительный для внутреннего.

J = Начальная глубина резания

K = Полная глубина резьбы

R = Глубина отклонения (опция). R = 1 — постоянная глубина, R = 2 — постоянные площади.

Q = Составной угол скольжения (необязательно)

H = Пружинные проходы (необязательно)

E = Расстояние вдоль линии привода для конуса

L = Какой конец резьбы сужается.L0 = без конуса. L1 = входной конус. L2 = выходной конус. L3 = входной и выходной конус.

G76 X .. Z .. Q .. P .. H .. I .. R .. K .. L .. C .. B .. T .. J ..

X = X конец

Z = Z конец

Q = Пружинные проходы (необязательно)

P = Шаг

H = Глубина первого прохода

I = Угол подачи

R = X Начало (необязательно)

K = Начало Z (необязательно)

L = Фаска (необязательно)

C = X зазор

B = глубина последнего прохода (опция)

T = конус (опция)

J = минимальная глубина за проход (опция)

Нарезка конуса и винтовой резьбы на токарном станке

ЦЕЛИ ОБУЧЕНИЯ Изучив эту главу, студенты смогут: ❍ Описывать, как включается а-ля конус.❍ Рассчитайте установку задней бабки для точения конуса. ❍ Безопасная настройка

Создание резьбы NPT в SOLIDWORKS с помощью инструмента Hole Wizard

Национальный конус трубной резьбы, широко известный как NPT, является стандартом США для конической резьбы, используемой на резьбовых трубах и фитингах. Этот стандарт широко используется по всей Северной Америке. Размеры трубной резьбы обычно основаны на внутреннем диаметре (ID) или величине потока.Способ определения размера NPT — это номинальный внутренний диаметр и количество витков резьбы на дюйм. Например, если у нас есть 1 / 4-18 NPT, это означает, что это внутренний диаметр 1/4 дюйма и 18 витков на дюйм. Если LH добавлен в конец, это означает, что труба имеет левую резьбу.

Поскольку я живу в районе Канады, который очень активно участвует в нефтегазовой отрасли, я постоянно говорю о фитингах NPT, и меня всегда спрашивают, как найти резьбу NPT в SOLIDWORKS. К счастью, функция Hole Wizard внутри SOLIDWORKS уже имеет указанную библиотеку размеров NPT, и нам просто нужно искать в нужном месте!

Использование инструмента Hole Wizard

Как только мы откроем функцию Hole Wizard, выберите опцию Tapered Tap в разделе Hole Type.Установите для стандарта ANSI дюймы, установите для Типа значение Tapered Tap Pipe Tap и в технических характеристиках отверстия выберите нужный размер в дюймах.

Следующим шагом является конечное условие, которое определяет общую длину резьбы, ее можно оставить как значение по умолчанию или настроить на определенное расстояние. Другой вариант, который можно проверить, — это косметическая ветка в меню «Параметры». Его можно установить как с условным обозначением потока, так и без него.

Если выбран параметр «С обозначением резьбы», конкретное обозначение резьбы можно настроить или оставить по умолчанию.Нажмите OK, чтобы принять функцию Hole Wizard. Чтобы отредактировать выноску, щелкните правой кнопкой мыши и отредактируйте элемент резьбы отверстия, встроенный в элемент Hole Wizard.

В нижней части окна PropertyManager Резьбы отверстия текст можно отредактировать в соответствии с любым примечанием, а затем можно автоматически импортировать в 2D-чертеж модели.

Использование палитры видов

После создания 2D-чертежа его можно перетащить в чертеж с помощью палитры видов, расположенной на панели задач в правой части пользовательского интерфейса.При включенной опции «Импортировать аннотации» упомянутая выше выноска резьбы будет отображаться вместе с видом при ее перетаскивании в чертеж.

Если обозначение резьбы не указано, можно использовать другую альтернативу для отображения размера резьбы NPT на чертеже. После того, как желаемые виды были добавлены к чертежу, либо используйте элементы модели и отметьте «Обозначение отверстия», либо используйте функцию обозначения отверстия, расположенную на вкладке «Аннотации» вашего чертежа. Элемент «Обозначение отверстия» использует геометрию и информацию из «Отверстия» для отображения размера.Если размер резьбы отображается с помощью этого метода, вы можете заметить в приведенном ниже примере, он отображает внутренний диаметр сквозного отверстия, а также размер NPT.

Надеюсь, эта информация была полезной и, надеюсь, пригодится тем из вас, кто ищет ответ!

Чтобы получить дополнительную информацию о советах по SOLIDWORKS или задать вопросы, свяжитесь с нами в Hawk Ridge Systems сегодня. Спасибо за прочтение!

Муфта со стандартной конической резьбой | Муфта с конической резьбой | Aleono Products

Муфта стандартная с конической резьбой

Технические характеристики

Муфта с конической резьбой Aleono — это механическое соединение с внутренней конической резьбой, которое может одновременно выдерживать осевое усилие и горизонтальное усилие.Применяется для механического сращивания арматуры в бетонной конструкции. Он может соединять арматуру одинакового или разного диаметра в поперечном, вертикальном и наклонном направлениях. Он широко применяется в туннелях , Tower , Bridge , Subway , Airport , Nuclear Power Station , High Rise Building и других. Муфта Aleono с конической резьбой для арматурных стержней, включая стандартную муфту с конической резьбой , муфту с конической резьбой, переходную муфту с конической резьбой и многое другое.

Муфта со стандартной конической резьбойпредназначена для соединения двух арматурных стержней с конической резьбой одинакового диаметра, при этом, по крайней мере, один стержень не ограничивается вращением и осевым перемещением. Имеет две правые конические внутренние резьбы.

В основном используется под Base Slab и средней секции R.C. Колонка .