Линии по производству пеллет: Топливные пеллеты (гранулы древесные, из соломы): виды, производство

Строительство линий по производству пеллет под ключ по РФ

Строительство линий по производству пеллет под ключ по РФ | ООО «Пеллет Парк»- Выезд на объект и составление плана расстановки линии.

- Изготовление оборудования.

- Поставка, монтаж, настройка, автоматизация.

- Обучение персонала нашими специалистами на объекте

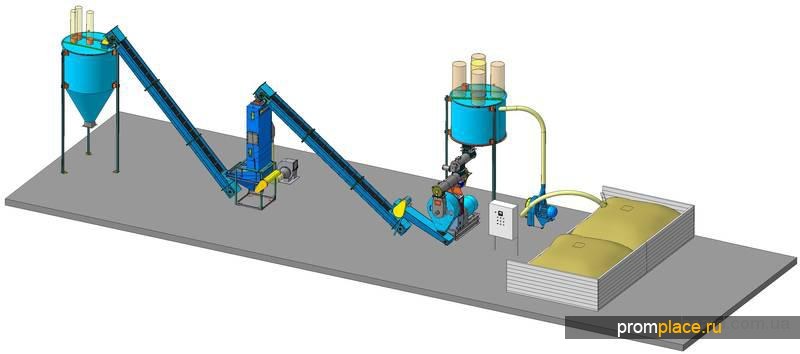

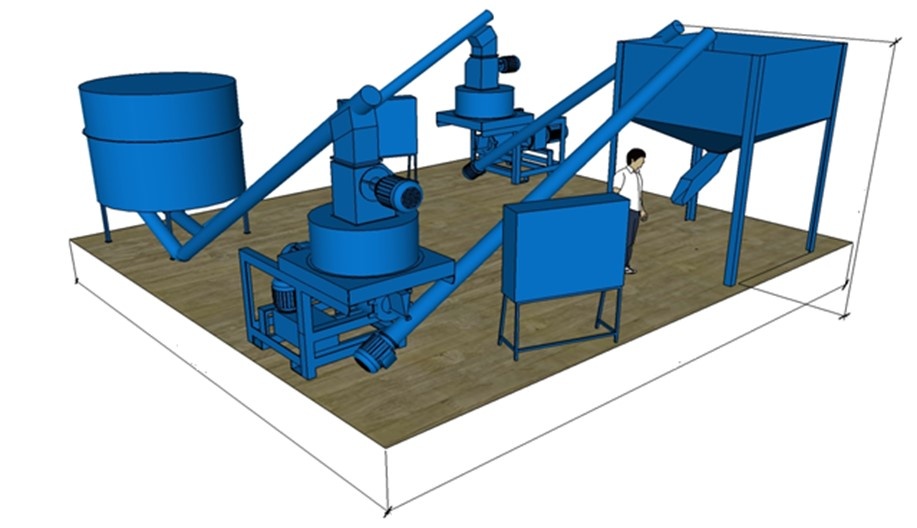

2 линии производства

- Линия производств пеллет с сушкой

- Линия производства пеллет на сухом опиле

В комплект линии входит: барабаны для сушки, конвейеры, весы, вентиляторы обдува материала, мельница молоткового типа и др.

ООО «Пеллет Парк» — лидер среди российских производителей

По завершению всех работ мы предоставляем гарантийное обслуживание и запчасти, так как со временем потребуется их плановая замена. При своевременном и качественном обслуживании собственного оборудования вы получите бессбойную работу предприятия.

На складе всегда хранится по 5 комплектов запчастей для любого производимого оборудования. Доставка по РФ от 1 дня.

Собственное производство

15 лет опыта работы с металлами, мощный отдел разработок, технологии увеличения срока эксплуатации.Проверка работоспособности

каждой производимой единицы на испытательном стенде

Конструкторский отдел

Находим решение даже для нестандартных задач

Сертификация ГОСТ Р ИСО 9001

подтверждает соответствие качества выпускаемой продукции мировым стандартам

Расширенная гарантия

и сервисное обслуживание

Оперативные сроки производства

за счет наличия необходимого количества сырья и запчастей

Сроки окупаемости линии производства

Мы максимально оптимизируем использование ресурсов и настраиваем линию так, чтобы при меньших затратах вы получили максимальную мощность и производительность.

Сроки окупаемости снижаются за счет обеспечения бессбойной работы и гарантированного отсутствия поломок.

Получите коммерческое предложение, оставив заявку на сайте удобным способом.

Марков Андрей Сергеевич

Технический директор

Привилегии для клиентов

Линии по производству снеков-пеллетов | Clextral

- Выставки и мероприятия

- Присутствие во всем мире

- Русский

- English

- Français

- Español

- Português

Поиск: Поиск

контакты Clextral- Добро пожаловать!

- Clextral

- О компании

- Технологические предложения и услуги

- Культура на основе инноваций

- Рынки присутствия

- Наше присутствие в мире

- История компании

- Качество и сертификация

- Стабильное развитие

- Контакты

- News & Medias

- Новости

- Публикации

- Videos

- Наши выставки

- Раздел для прессы

- Карьера

- Карьера

- Соискателям

- Студентам

- О компании

- Медиа-библиотека

- Рассылка новостей

- Линии и технологии

- Tехнологии

- Производственные линии

- Линии по производству снеков

- Технологии и производственные процессы

- Двушнековая экструзия: особенности и преимущества

- Почему именно двушнековая экструзия?

- Пищевая экструзия

- Ко-экструзия

- Технология нанесения покрытия

- Технологии сушки

- Дополнительные технологии для линий по производству продуктов питания и кормов

- Технология экструзии-порификации EPT™

- Технологии зеленой экструзии

- Производство бумажной массы

- Реактивная экструзия

- Автоматика

- Production lines

- Линии по производству готовых экспандированных завтраков

- Линии по производству хлопьев

- Линии по производству мультизлаковых чипсов

- Линии по производству сухариков

- Линии по производству хрустящих хлебцев

- Линии по производству снеков-пеллетов

- Линии по производству экструзионно-модифицированной муки

- Автоматизированные линии по производству кускуса

- ПИЛОТНАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ КУСКУСА — CC LAB+

- Линии по производству пасты

- Линии по производству кормов и лакомств для домашних животных

- Системы экструзии кормов для рыбы

- Линии по производству бумажной массы

- Линии по производству пластмасс

- Линии по производству химической продукции

- Пилотные линии EPT™

- Оборудование

- Оборудование для исследований и разработок

- Прекондиционеры

- Прекондиционер+

- Двушнековый варочный экструдер

- EVOLUM+

- Матрицы

- Режущие устройства

- Ленточная сушилка Evolum®

- Сушилка Evolum® Rotante

- Оборудование для исследований и разработок

- Насосы DKM

- Продукты питания и корма

- Ингредиенты

- Продукты питания

- Прямо экспандированные сухие завтраки

- Готовые сухие завтраки с начинкой

- Экструдированные хлопья для завтрака

- Экструдированные прямо экспандированные снеки

- Снеки с начинкой

- Мультизлаковые чипсы

- Экструдированные сухарики

- Экструдированные снеки-пеллеты

- Экструдированные хрустящие хлебцы

- Хрустящие хлебцы с начинкой

- Производство кускуса

- Производство макаронных изделий (пасты)

- Экструзионно-модифицированная мука на основе злаков

- Food Ingredients

- Пищевые ингредиенты

- Функциональные ингредиенты

- Капсулированные ароматизаторы

- Текстурированные белки

- Инновационные белковые продукты

- Экструзионно-модифицированная мука и детское питание на основе злаков

- Пористые порошки (EPT™)

- Feed

- Производство кормов для рыбы

- Kормов для домашних животных

- Лакомства для домашних животных

- Зеленая промышленность

- Бумажная масса

- Бумага для банкнот

- Писчая и печатная бумага

- Однослойный и многослойный картон

- Формованная бумажная масса

- Химия

- Химическая продукция

- Энергоносители

- Пластмассы

- Специальные и технические компаунды

- Пластмассы вторичной переработки

- Композитные компаунды

- Биоразлагаемые компаунды

- Биоразлагаемые компаунды:: приложения

- Бумажная масса

- Исследования и инноваци

- ИССЛЕДОВАНИЯ И РАЗВИТИЕ

- ИННОВАЦИИ

- Research & Development

- Центры исследований и разработок

- Совместное развитие

- Оборудование для исследований и разработок

- Innovation

- Культура на основе инноваций

- Технология экструзии-порификации EPT™ для производства порошков

- Пилотные линии EPT™

- ПИЛОТНАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ КУСКУСА — CC LAB+

- Услуги

- Заменить и оптимизировать

- Mодернизация

- Spares

- Запасные части

- Металлургические решения класса Премиум

- Upgrade

- Модернизация

- Подержанное оборудование

- Техническое обслуживание и поддержка

- Техническая поддержка Сервис +

- Удаленное техобслуживание

- Технологическое мастерство Clextral и консалтинг

- Технические знания и опыт, аудит

- Обучение

- Насосы

оборудование для производства : Линия по производству топливных гранул

Описание

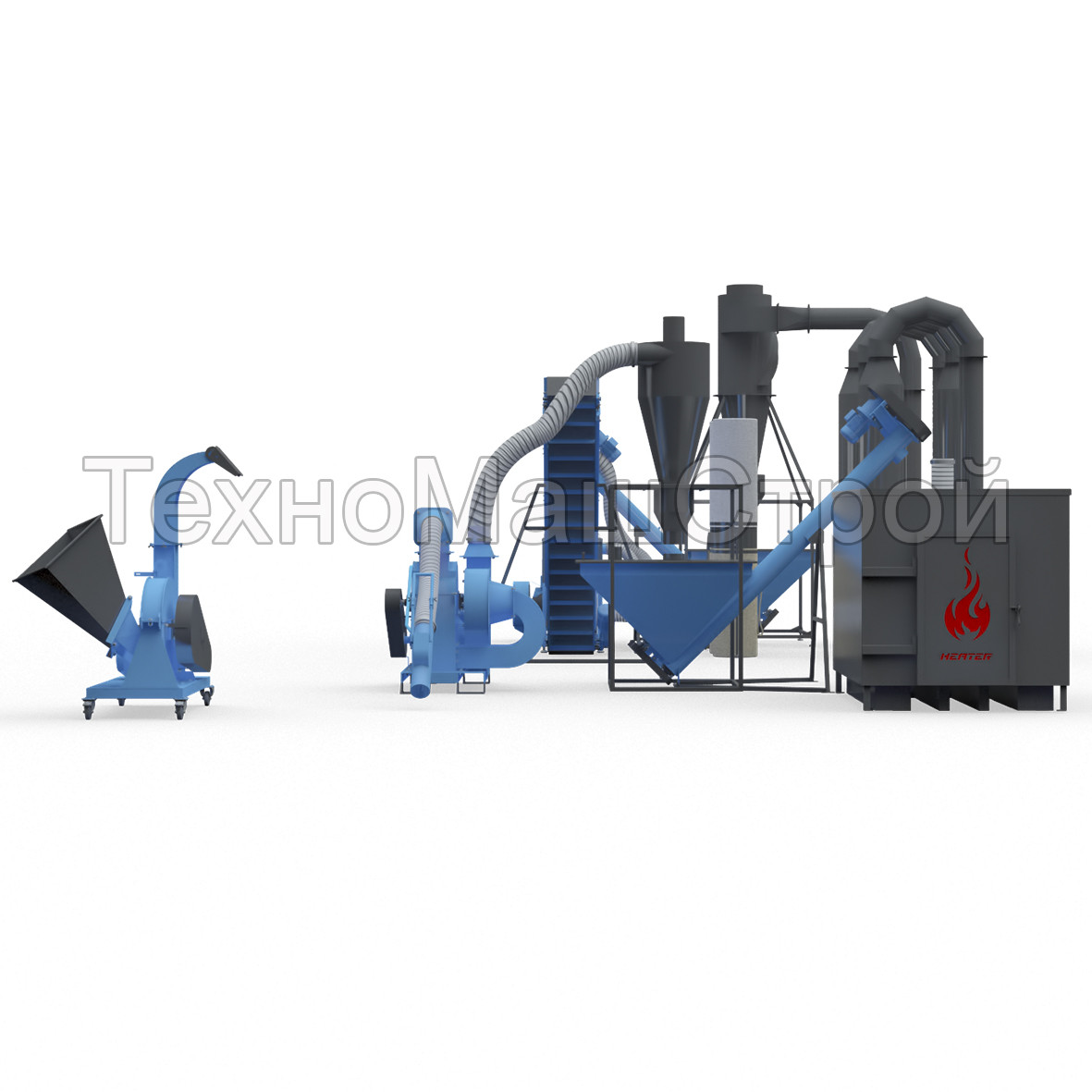

Линия по производству топливных гранул(пеллет) из отходов лесопиления и деревообработки (опил крупнокусковые отходы) ОГМ -1500

• Высокое качество оборудования;

• Минимальные сроки изготовления продукции – до 20 дней;

• Наличие собственных производственных мощностей и конструкторского бюро;

• Разработка нестандартных решений с учетом индивидуальных особенностей технологических процессов клиентов.

Сушильный комплекс барабанного типа производительностью до 1 т/ч

- Теплопроизводительность при относительной влажности топлива до 55%, не менее 2000кВт (1,72Гкал/ч)

- КПД, при относительной влажности топлива не более 40%, не менее 80%

- Применяемое топливо: опилки, стружка, кора, фрезерный торф.

- Относительная влажность топлива до 55%

- Расход топлива при относительной влажности 35-50%: 800-900 кг/ч

- Размер колотых дров при ручной загрузке: 900х125х125мм

- Тип топки (топочного устройства) слоевой

- Производительность сушильного барабана, не менее2000кг/ч

- Температура теплоносителя на выходе 120-300оС

- Обьём газовоздушной смеси на выходе Т=250ºС 30 000м³/ч

- Максимальное разрежение в топке (не более) 120Па

- Подача воздуха принудительная

- Напряжение электрической сети 380В

- Установочная электрическая мощность 15,2 кВт

- Габаритные размеры:

-длина (по основанию)5,36м

-ширина (по основанию) 2,21м

-высота (максимальная) без трубы аварийного дымоудаления 2,5м

- Вес теплогенератора с трубой розжига (не более) 23,4т

Теплогенератор служит для превращения химической энергии твердого древесного топлива в тепловую энергию теплоносителя, нагретого до требуемой температуры и передачи ее потребителю вентилятором или дымососом.

Теплогенератор используется в качестве производителя теплоносителя (агента сушки), разбавленного воздухом до заданной температуры для сушильных комплексов.

Поддержание заданного объема и температуры агента сушки на выходе из теплогенератора обеспечивается автоматизированной подачей топлива в топку и автоматическим регулированием количества подмешиваемого воздуха.

Работа теплогенератора заключается в следующем: в процессе сжигания топлива образуются горячие топочные газы, которые разбавляются в смесительной камере с воздухом и далее поступают после искрогасителя в сушильный барабан в качестве агента сушки.

Теплогенератор модульной конструкции камерного типа, включает в себя топку с наклонной и горизонтальной колосниковой решеткой, смесительную камеру и трубу аварийного дымоудаления.

Для снижения рисков возгорания в сушильном барабане и попадания в конечный продукт золы применяется система искрогашения и улавливания золы СИГ- динамический искрогаситель сухого типа.

Для автоматической подачи топлива применяются оперативный бункер с ворошителем и шнековым транспортером. Устройство механизированной подачи топлива оборудовано системой увлажнения и противопожарной системой.

АСУ на базе программируемого контроллера и частотных преобразователей позволяет осуществлять регулирование процесса горения и подачи топлива в автоматическом и ручном режимах

Для отвода дымовых газов в более высокие слои атмосферы применяется дымовая труба.

-Теплогенератор (топка, крыша, смесительная камера с аварийной трубой, комплект вентиляторов)

-Конвейер винтовой дозирующий (бункер + шнек)

-Система искрогашения СИГ

-Автоматическая система управления теплогенератором АСУ

Гранулирование

В бункере-ворошителе происходит оперативное накопление сырья перед гранулированием. Из бункера кондиционное сырьё дозированно подаётся в смеситель гранулятора. В смесителе гранулятора происходит разрыхление, гомогенизация и обработка сырья насыщенным водяным паром, разогретым до температуры 130-160° С.

Непосредственно формирование гранул происходит в прессующей камере гранулятора, где сырьё попадает в зазор между вращающейся матрицей и роликами и со значительным усилием выдавливается в отверстия (фильеры) матрицы, после чего срезается на выходе специальными ножами.

Диаметр получаемых гранул зависит от исходного размера отверстий матрицы. Длина гранул может регулироваться путём перемещения ножей для обрезки.

Охлаждениеипросеивание

В процессе гранулирования происходит сильный нагрев гранул, что существенно снижает их прочность. Для охлаждения и снижения излишней влажности гранулы выводятся из пресса и транспортером подаются в колонну охлаждения. Топливные гранулы загружаются в бункер колонны через шлюзовой затвор, а поток воздуха, создаваемый вентилятором циклона, проходит через слой гранул, охлаждая их. Охладители КО построены по принципу противотока: поток воздуха движется во встречном направлении по отношению к гранулам, таким образом уже охлаждённые гранулы первыми встречаются с холодным воздухом. Эта технология позволяет избежать эффекта «теплового шока», когда под воздействием холодного воздуха поверхность гранулы быстро охлаждается и покрывается сухой коркой, в то время как сердцевина гранулы остаётся влажной. Кроме того, вместе с потоком воздуха одновременно отсасывается и пыль, и мелкая фракция, которые выводятся через циклон.

Топливные гранулы загружаются в бункер колонны через шлюзовой затвор, а поток воздуха, создаваемый вентилятором циклона, проходит через слой гранул, охлаждая их. Охладители КО построены по принципу противотока: поток воздуха движется во встречном направлении по отношению к гранулам, таким образом уже охлаждённые гранулы первыми встречаются с холодным воздухом. Эта технология позволяет избежать эффекта «теплового шока», когда под воздействием холодного воздуха поверхность гранулы быстро охлаждается и покрывается сухой коркой, в то время как сердцевина гранулы остаётся влажной. Кроме того, вместе с потоком воздуха одновременно отсасывается и пыль, и мелкая фракция, которые выводятся через циклон.

В процессе охлаждения влажность гранул снижается, пеллеты приобретают необходимую прочность, влажность и температуру. Охлаждённые гранулы подаются на стол рассева, встроенный в колонну охлаждения. В результате крошка, некондиционная гранула, обломки и несформировавшаяся часть отделяются от готового продукта. Весь отбракованный материал поступает на вторичную переработку, благодаря чему достигается безотходность производства.

Весь отбракованный материал поступает на вторичную переработку, благодаря чему достигается безотходность производства.

Фасовка

После сушки очищенный от пыли и несгранулированной части продукт выводится на ленточно-скребковый транспортёр, а затем попадает на подвешенный на раме биг-бэг. Биг-бэг установлен на электронных платформенных весах, которые при достижении заданной массы подают звуковой сигнал, сообщающий оператору о заполнении мешка. Заполненные гранулами мешки перемещаются на склад готовой продукции. Опционально возможна установка комплексного участка сушки, позволяющего фасовать гранулы как в мягкие контейнеры (биг-бэги), так и в мелкую тару (мешки вместимостью до 50 кг.).

Система управления

Линия комплектуется распределённой системой управления: каждый функциональный участок линии управляется своим пультом(-ами) управления, что особенно удобно, так как это позволяет операторам управлять производственным процессом в непосредственной близости от оборудования. Все пульты имеют несколько степеней защиты, предотвращающих возникновение аварийных ситуаций.

Все пульты имеют несколько степеней защиты, предотвращающих возникновение аварийных ситуаций.

Бизнес план фабрики по производству топливных пеллет

За последние годы активно обсуждается тема вторичного использования сырья, в том числе отходов от производства. Появилось множество перерабатывающих заводов работающих с макулатурой, пластиком, стекла, резины, металлолома и прочих материалов, которые люди либо выбрасывают после использования, либо эти материалы являются отходами от изготовления какой-либо продукции.

Отдельную ступень в перерабатывающем бизнесе занимает сегмент лесоперерабатывающей промышленности, сюда входят и мебельные заводы и пилорамы и другие производства. Отходами от производства таких компаний являются: опилки, кора деревьев и стружка.

Особой популярностью, конечно же, пользуются именно опилки. С них часто изготавливают строительные материалы, такие как МДФ или ДВП, которые используются как в самом процессе ремонта помещений и каркасного строительства, но и в качестве основного материала для изготовления мебели. Но чтобы организовать даже небольшой мебельный цех, нужны огромные вложения денег и опытные специалисты, а окупаемость бизнеса затянется на годы. Второй вариант – это организация бизнеса на производстве пеллет.

Но чтобы организовать даже небольшой мебельный цех, нужны огромные вложения денег и опытные специалисты, а окупаемость бизнеса затянется на годы. Второй вариант – это организация бизнеса на производстве пеллет.

Пеллеты – это опилочные гранулы, которые используются для отопления помещений, утепления конструкций крыш, и в качестве наполнителей для туалетов домашних животных. Спрос на данную продукцию растет с каждым годом. Обусловлено это тем, что люди желая сэкономить на отоплении, устанавливают в частных домах пеллетные котлы, которые показывают высокий КПД и позволяют в комбинировании с газовым котлом существенно экономить средства на оплате коммунальных платежей. А если говорить о владельцах домашних животных, тех же котов, то их количество насчитывает миллионы. Так что спрос на пеллеты будет только расти и если даже планировать бизнес на будущее, то это хороший вариант для вложения денег.

Немного информации о пеллетах

Содержание статьи

Перед тем как заняться бизнесом на производстве пеллетов для отопления, вам нужно понимать структуру этого материала и его классификацию на виды.

Пеллеты изготавливают не только из опилок, в их состав добавляют кору деревьев, шелуху от подсолнечника, солому и отходы от зернового производства и другие добавки, объем вместительности, которых в общей массе сырья определяет долю зольности конечного товара. Чем меньше этих добавок, в общей консистенции товара, тем выше сорт пеллет.

Существует два основных типа пеллет, которые разделяются на процент зольности:

- Гранулы первого класса. Процент зольности составляет до 1.5%. Используют такие пеллеты в качестве отопительного материала для котлов в частных домах или хозяйствах.

- Промышленные гранулы. Процент зольности от 1.5% до 5%. Такие гранулы используются для отопления производств и коммерческих структур. Их КПД немного ниже, но и ценник более демократичный. Обычно под такой тип пеллет покупают специальные отопительные промышленные котлы.

Технология производства пеллет

Для составления бизнес плана производства пеллет вам нужно четко представлять весь технологический процесс их изготовления.

Его можно разделить на несколько шагов, которые мы опишем ниже.

- На первом этапе происходит дробление материала на крупную фракцию. Это необходимо для последующей его сушки и дальнейшего измельчения до достижения необходимых размеров фракции. Обычно, на этом этапе стараются достичь показателя размеров частиц до 1.25 куб.см. в объеме.

- Сушка сырья. Для дальнейшей обработки материал высушивают до показателей влажности около 10%. Такие сушилки бывают как ленточного, так и барабанного типа.

- Этап мелкого дробления сырья. Для его реализации обычно используют молотковые мельницы. Размер частиц для промышленных гранул должен составлять не более 4 мм, а для первого сорта около 1.5 мм.

- Этап обработки водой. На этом шаге изготовления пеллет важно достичь нужных показателей влажности, которые разные для разных типов древесины. Это достигается путем смачивания материала водой, если это мягкие породы сырья, либо обработка паром для твердых пород исходного материала.

Это нужно потому, что пересушенное сырье плохо схватывается при прессовании и на выходе можно получить большой отход.

Это нужно потому, что пересушенное сырье плохо схватывается при прессовании и на выходе можно получить большой отход. - Наиболее ответственным этапом производства пеллет для отопления является прессование. Оно производиться при температуре 80 – 90 градусов и после прессования готовый материал постепенно охлаждают. Прессы бывают либо цилиндрической, либо плоской формы.

- Сортировка и упаковка товара. На последнем этапе готовые пеллеты отделяются от того материала которые не спрессовался и упаковываются в емкости для последующей продажи их либо для оптовых покупателей, либо на розничные точки продаж.

Оборудование

Классификацию оборудования для производства пеллет можно разделить на основные группы:

- мини линии производств. Подходят для малого бизнеса и стоимость их вполне адекватная. Такие линии в основном включают только процесс прессования.

- полноценные промышленные комплексы для изготовления пеллет. Включает в себя весь комплекс производства, начиная от дробления и сушки до упаковки готового материала.

Также, если говорить о моторах, которые используются в таких приспособлениях, то их можно разделить на дизельные и электрические.

Для примера приведем стоимость некоторого оборудования:

- электрическая мини фабрика производительностью 200 – 250 кг/час – цена около $6200.

- электрическая мини фабрика производительностью 400 – 550 кг/час – цена около $13200.

- дизельная мини фабрика производительностью 150 – 200 кг/час – цена около $6620.

- дизельная мини фабрика производительностью 250 – 300 кг/час – цена около $9200.

Если говорить о крупных комплексах, то тут нужно уже иметь солидный стартовый капитал.

Например, линия с производительностью 700 – 1000 кг в час обойдется в $130000.

А, например линия – 2000 кг в час — $190000.

Помимо оборудования вам нужно будет цех, в котором вы его установите. Длина линии производства от 5 до 15 м. Арендовать помещение можно и нужно где-то за городом. Площадь цеха обычно подыскивают от 250 кв. м., а само помещение разбивают на несколько секторов: рабочая зона, склад готовой продукции, склады сырья, хозяйственные помещения и санузел.

м., а само помещение разбивают на несколько секторов: рабочая зона, склад готовой продукции, склады сырья, хозяйственные помещения и санузел.

Как искать поставщиков сырья? Где же найти столько отходов, чтобы можно было заняться производством гранул? Тут нужно самостоятельно наладить связи с деревообрабатывающими и сельскохозяйственными предприятиями в вашем регионе. В каждом направлении вам нужно найти хотя бы по 5 – 10 контактов, и наладить сними сотрудничество. Основным вашим сырьем будет опилки и кора с деревьев, солома, птичий помет, солома, торф и прочее.

Расчет себестоимости

Для того чтобы определить рентабельность бизнес по производству пеллет нужно определить себестоимость 1 тонны (7.5 куб.м.) готовых гранул.

Стоимость 1 кубометра опилок составляет около $1.8.

Таким образом, можно подумать, что себестоимость товара получается около $13.5.

Но вам же нужно еще включить затраты на аренду помещения, заработную плату, налоги и коммунальные платежи.

Средняя продажная цена первого сорта составляет — $70.

Промышленные пеллеты реализовывают по цене — $57.

Затраты на содержание бизнеса (зарплата, коммуналка и прочее) забирают около 30% от суммы продажной цены. Значение для первого типа пеллет равно — $21. Второй тип – $17.1.

Таким образом, приплюсовав стоимость покупки сырья, получим себестоимость 1 тонны пеллет. Для первого сорта это сумма в $22.8, а для промышленных гранул – $18.9.

Для того чтобы оценить рентабельность пеллетного бизнеса, можно предположить что мы будем поровну продавать продукцию как для оптовых скупщиков, так и для розничных точек продаж.

Поэтому мы взяли ценник на пеллеты приведенный выше.

Рентабельность бизнеса составляет около 90% – 105%. Это достаточно высокий показатель как для перерабатывающей сферы деятельности.

Запустите собственное производство ДСП. Технология и организационные моменты, а также каналы сбыта готового ДСП.

Расчет доходности бизнеса на пеллетах

Теперь давайте определим, сколько можно заработать за месяц на таком производстве. Для этого возьмем условия 8-ми часового рабочего дня и 24 рабочих дня в месяц.

Для этого возьмем условия 8-ми часового рабочего дня и 24 рабочих дня в месяц.

Для мини фабрик по производству пеллет со средней мощностью 200 кг в час, за день мы получаем 1600 кг готовых гранул. За месяц это около 38400 кг продукции.

Как мы определили выше, себестоимость, например, промышленных пеллет составит $18.9, а продажная цена $57, то чистый заработок с 1 тонны готовой продукции составит $38.1. Умножаем на количество тонн в месяц, а это 38.4 тонны, и получаем $1463.

Окупаемость бизнеса мини производства составит 3 – 6 месяцев.

Крупные промышленные фабрики окупаются значительно дольше, поскольку там нужны большие инвестиции, да и найти сбыт готовой продукции в больших объемах немного затруднительно.

Рынки сбыта

Для реализации бизнес идеи по изготовлению топливных пеллет. Вам нужно в первую очередь определиться с рынками сбыта.

При раскрутке бренда и товара в целом, нужно делать акцент на экологичности такого материала люди в последнее обращают на это особое внимание, во-вторых, нужно наладить реализацию продукции через интернет, возможно в таком случае вам нужен будет транспорт, но на старте можно его попросту арендовать. Объявления в СМИ могут тоже принести эффект.

Объявления в СМИ могут тоже принести эффект.

Вам точно будет нужен менеджер по продажам, который будет осуществлять «холодные звонки» и предлагать вашу продукцию для коммерческих компаний.

Делайте уклон не только на оптовых покупателей, но и на мелкие розничные магазины. Чем больше договоров вам удастся заключить с такими торговыми точками, тем больше клиентов вы сможете привлечь в будущем, за счет списка партнеров, которые с вами сотрудничают.

Вообще, люди еще с осторожностью относятся к такому материалу как пеллеты, но со временем спрос на них будет только расти, особенно если ссылаться на европейский опыт.

Выводы. Бизнес на производстве пеллет лучше всего начинать с формата мини фабрики и постепенно налаживая каналы сбыта расширять его в сторону крупного предприятия. Перед стартом нужно найти поставщиков сырья и подобрать наиболее оптимальное оборудование.

Сезонность в этом деле никто не отменял, то же обратите на этот факт внимание. Наивысшие продажи будут в холодное время года.

Наивысшие продажи будут в холодное время года.

Есть опыт работы в этом сегменте? Оставьте свой отзыв ниже, он может помочь начинающим предпринимателям.

Линия по производству древесных пеллет и линия по гранулированию биомассы для продажи

Почему выбирают ABC Machinery?

Блок-схема процесса гранулирования

- Доля №1 на рынке Китая, построено более 170 линий по производству пеллет по всему миру. Удобно для вашего расследования на месте.

- 10 патентов на инновационные технологии гарантируют качество каждого оборудования для проектов гранулирования для клиентов, например.интеллектуальная система охлаждения, 3-цилиндровая сушилка и т. д.

- Производительность может достигать 150 000 т / год.

- Интеллектуальное управление PLC. Умно и надежно!

Чертежи полной линии по производству древесных пеллет

Это план проекта для средней линии для производства древесных гранул с двумя комплектами грануляторов.

Ниже приводится пример компоновки завода для крупномасштабной промышленной производственной линии (рассчитанной на 4 комплекта грануляторов).Он включает процессы дробления, сушки, гранулирования, охлаждения и упаковки.

Система дробления с пылеуловителем, это серьезное соображение о том, как защитить здоровье операторов. Система пылеулавливания очень важна, мы использовали мешочный пылеуловитель в секции молотковой мельницы и водяной пленочный пылесборник на всей установке.

Система сушки — ключевая часть всего завода по производству пеллет.Барабанная сушилка имеет противопожарное и влагозащитное исполнение. Топливо может быть различным, но в качестве топлива вы можете выбрать только одно.

Этот план был разработан в соответствии с Humanization Design. Он имеет бассейн оборотной воды для сбора пыли во время работы.

Какие виды материалов можно обрабатывать на нашей линии гранулирования?

Эта полная линия по производству пеллет из биомассы может обрабатывать многие виды сырья, такие как скорлупа арахиса, сахарный биогаз, скорлупа / стебель мельницы, опилки, кофейная шелуха, рисовая солома, стебли подсолнечника, стебли хлопка, табачные отходы, стебли горчицы, отходы джута, бамбук. пыль, отходы чая, солома пшеницы, шелуха пальм, шелуха соевых бобов, кокосовая смола и т.

пыль, отходы чая, солома пшеницы, шелуха пальм, шелуха соевых бобов, кокосовая смола и т.

Подробная информация об оборудовании линии пеллет

Окорочный станок

— Низкие начальные вложения.

— Высокая производственная мощность.

— Лучший выбор для малых и средних предприятий.

— Самая передовая технология окорки бревен малого и среднего размера.Дробилка древесины

Измельчитель древесины представляет собой современное оборудование для производства древесной щепы и, в частности, используется на бумажных заводах, заводах по производству гранул, древесно-стружечных и древесноволокнистых плитах.Он режет бревна и небольшие куски дерева на высококачественную стружку одинаковой длины и одинаковой толщины. Он также подходит для колки веток, веток и досок.Просеивающая машина

Грохот цилиндрического типа. Он специально разработан для просеивания крупногабаритных материалов, чтобы они не попали в гранулятор. Таким образом, гранулятор может быть надежно защищен от забивания.

Таким образом, гранулятор может быть надежно защищен от забивания. Молотковая мельница / Дробильная машина

— Это специальный измельчитель для древесной щепы, стружки, грубых опилок и т. Д.Помещение для измельчения предназначено для измельчения древесины.— Хорошо сбалансированный ротор делает работу очень стабильной.

— Специальное соединение муфты снижает вибрацию и упрощает установку.

Однослойная сушилка с вращающимся цилиндром

— Роторная сушилка — это выбор для применений с высокой производительностью, связанных с влажными, рыхлыми, сыпучими материалами и побочными продуктами.— Вращающийся барабан и стратегически расположенные лопасти объединяются для равномерного подъема и опускания продукта через воздушный поток.

— Термостатически регулируемая температура нагнетаемого воздуха обеспечивает точную конечную влажность и чувствительность к изменяющимся условиям продукта.

— Доступны однопроходные или трехходовые конфигурации, соответствующие характеристикам продукта.

— Варианты отопления включают пар, газ, масло и мазут.

Пеллетная мельница (производство пеллет)

— Применение аэродинамических технологий и нынешнего круглого принципа снижает температуру в камере гранулирования примерно до 90 ℃ В результате машина может работать непрерывно.— Податчик времени может контролировать скорость подачи, чтобы уменьшить коэффициент блокировки.

— Корпус более прочный, потому что мы используем чугун со сферическим графитом.

— Емкость увеличена после добавления еще одного силового питателя из нержавеющей стали для увеличения площади распределения корма.

Система охлаждения гранулятора

— Применение аэродинамических технологий и нынешнего круглого принципа снижает температуру в камере гранулирования примерно до 90 ℃ В результате машина может работать непрерывно.— Контролирует температуру и выпускает дополнительный пар за счет циркуляции воздуха. В результате он хорошо работает в областях без прессования, что продлевает срок службы кольцевого штампа и скоб.

— Машина может работать непрерывно.

Охладитель пеллет

— Автоматический контроль периода охлаждения. Это делает свежие гранулы твердыми и сухими. Холодный воздух течет снизу вверх, а гранулы падают сверху вниз, они полностью встречаются и полностью охлаждаются.— Производственные стальные пластины имеют толщину 3 мм.

-Система охлаждения состоит из сосуда, ветрового конуса, нагнетательной системы, порта подачи, впуска выхлопных газов, индикатора контроля уровня.

— Это оборудование следует использовать с питателем с воздушным шлюзом, охлаждающей ветровой сеткой.

Машина для упаковки пеллет

— Включая автоматические весы, конвейер, термосваривающие устройства для древесных гранул.— Эта машина представляет собой комбинацию автоматического взвешивания и наполнения вместе с транспортной швейной машиной, так что она может автоматически взвешивать, наполнять и шить.

— Компьютерная высокоскоростная штамповка и обработка, а также программируемый процесс управления делают его универсальным для различных упаковок.

— Специальное асейсмическое оборудование гарантирует точный расчет, высокую скорость и стабильную работу в неблагоприятных условиях. Его можно отрегулировать снаружи, что очень удобно в обслуживании.

— Он широко используется для упаковки древесных гранул, гранул кормов для животных и порошковых материалов.

Проекты завода по производству биотопливных пеллет

Вот несколько фотографий одного из наших проектов для справки.Он разработан и построен для одного из наших клиентов в Чили. Производительность от 4,5 до 6 тонн в час. Не стесняйтесь обращаться к нам за подробным бизнес-планом и стоимостью проекта! Мы всегда здесь, чтобы служить вам!

Проект завода по производству древесных гранул на 4,5–6 т / ч в Чили

Подробная информация о дробильном участке

Подробная информация о разделе гранулирования

Наши пеллетные заводы построены в следующих странах:

| Европа | Германия, Франция, Литва, Ирландия, Италия, Португалия, Чехия, Венгрия, Румыния, Словацкая Республика, Сербия, Черногория, Болгария, Россия, Украина, Польша, Беларусь, Хорватия, Латвия, Швеция |

|---|---|

| Азия | Китай, Малайзия, Индонезия, Таиланд, Вьетнам, Индия, Шри-Ланка |

| Северная Америка | США, Канада |

| Южная Америка | Уругвай |

| Океания | Австралия |

- Пришлите мне расценки на завод под ключ по производству пеллет из опилок с кольцевой матрицей.

У меня есть лесопильный завод в Нигерии, я хотел использовать опилки для изготовления пеллет и древесного угля для барбекю. Диаметр: 4-8 мм. Благодарю.

У меня есть лесопильный завод в Нигерии, я хотел использовать опилки для изготовления пеллет и древесного угля для барбекю. Диаметр: 4-8 мм. Благодарю. - Обращаем ваше внимание на то, что ABC Machinery — инжиниринговая компания, специализирующаяся на проектировании, производстве, проектировании, установке и вводе в эксплуатацию проектов «под ключ» в этой области.

В приложении, пожалуйста, найдите каталог для справки. Мы надеемся, что сможем сотрудничать с вашей уважаемой компанией, и надеемся, что

300 400 кг / ч CE Производственная линия по производству древесных пеллет для продажи | Линия по производству пеллет | древесные пеллеты

250-350 кг / ч Производственная линия по производству древесных гранул CE на продажу

Примечание: Эта производственная линия по производству древесных гранул включает в себя секцию дробления, секцию гранулирования и секцию упаковки.

Что касается линии по производству древесных гранул, она будет производиться в соответствии с вашим сырьем и вашими потребностями.

И цена FOB цена. Если у Вас возникнут вопросы, не стесняйтесь обращаться ко мне.

>>>> Краткое описание машины для производства древесных гранул

♦ Малая грануляторная машина может производить гранулы с помощью привода вала и с помощью высоких технологий,

работает без воды и относится к сухим загрузкам и сухим выходам.

♦ Широко используется в семье и малых фермах .

♦ Сырье: опилки , древесная щепа

♦ Подходит влажность 13-20%. Диаметр конечных гранул нормальный 4-12 мм; длина пеллет

может быть изменена в соответствии с вашими потребностями.

>>>> Линия по производству простых древесных гранул

No. | Название | Модель | Детали |

101 | Молотковая мельница | 67 | 67 .|

102 | Вертикальный смеситель | YSMJ-500 | 1. Мощность: 3 кВт 2. Емкость: 500 кг на партию : различные сырьевые материалы |

103 | Винтовой конвейер | LSJ-114 | 1.Транспортировка смешанного сырья в гранулятор 2. Мощность: 1,1 кВт 3. Длина: 3 метра (частота — опция) |

104 | Древесный гранулятор | YSKJ-350 | 1. Мощность главного двигателя : 30 кВт 2. Производительность : 350-500 кг / ч 3. Модель машины: YSKJ200 4. Размер пеллет : 4-12 мм 5. |

105 | Шкаф электрического управления | 1.Управление электричеством машины 2. Общая мощность: 17,1 кВт 3.Электрооборудование Торговая марка: Delixi |

Если вас интересует наша машина, свяжитесь с нами.

Всегда к вашим услугам!

Контактное лицо: Алиса Лю

Эл. Почта: alice (at) rotexmaster.cn

Тел. / Whatsapp : 0086 15562616769

Пеллетные мельницы — Van Aarsen

Пеллетные мельницы — Van Aarsen | Жизненно важное звено в вашей кормовой цепочкеНизкие эксплуатационные расходы на тонну корма

Грануляторы производительностью до 60 тонн в час

Гранулы корма для животных могут быть произведены с различными диаметрами и твердостью путем гранулирования сырья после измельчения, смешивания и кондиционирования. Грануляторы Van Aarsen C и CU обеспечивают производительность до 60 тонн в час в зависимости от различных параметров. Они предлагают низкие эксплуатационные расходы на тонну корма, даже до 1 евро / тонну, включая матрицы, ролики и изнашиваемые детали.

Грануляторы Van Aarsen C и CU обеспечивают производительность до 60 тонн в час в зависимости от различных параметров. Они предлагают низкие эксплуатационные расходы на тонну корма, даже до 1 евро / тонну, включая матрицы, ролики и изнашиваемые детали.

Диапазон

Наряду с хорошо зарекомендовавшей себя линейкой грануляторов C Van Aarsen недавно представил грануляторы нового поколения CU.Грануляторы CU доступны в версиях Basic, Dynamic и Dynamic Plus, в которых представлены самые последние разработки в области гранулирования.

Проверенные особенности и преимущества, такие как высокая производительность, гибкое производство, высокий уровень автоматизации, низкие затраты на техническое обслуживание, высокое качество корма и простая и безопасная работа, отличают C и CU basic.

Диапазон — Ширина гранулирования

C500 — 190

C600 — 225

CU750 — 250 Basic

CU900 — 175/225/275 Basic

CU900XL — 325/360 Basic

Грануляторы CU Dynamic оснащены моторной регулировкой роликов с активным контролем проскальзывания роликов.

Регулировка роликов с электроприводом

Эта функция обеспечивает простое управление с меньшим износом матрицы и роликов и оптимизацию рабочих условий для каждого отдельного рецепта.

Активное управление проскальзыванием роликов

Эта функция обеспечивает беспроблемный процесс гранулирования по всем рецептам и возможность оптимизировать настройки производства.

Диапазон — Ширина гранулирования

CU750 — 250 Dynamic

CU900 — 175/225/275 Dynamic

CU900XL — 325/360 Dynamic

Продолжая использовать сайт, вы соглашаетесь на использование файлов cookie Подробнее Принять

Линия по производству кормов для животных-LoChamp Group

Линия по производству кормов для животных-LoChamp Group LoChamp может предоставить комплексные решения для линий по производству кормов для животных, включая полное планирование, гражданское строительство. машиностроение, стальные конструкции, системы хранения, оборудование для обработки кормов, интеллектуальная упаковка, электрические система контроля.LoChamp занимается кормовыми машинами более 20 лет и, таким образом, имеет богатый опыт в области кормов. техника после неоднократных попыток и испытаний.

машиностроение, стальные конструкции, системы хранения, оборудование для обработки кормов, интеллектуальная упаковка, электрические система контроля.LoChamp занимается кормовыми машинами более 20 лет и, таким образом, имеет богатый опыт в области кормов. техника после неоднократных попыток и испытаний.

02

ПРОЦЕСС ПРОИЗВОДСТВА КОРМОВ ДЛЯ ЖИВОТНЫХ

Система приема материалов

Простота эксплуатации, каждое входное отверстие имеет один импульсный пылеуловитель, поддерживает чистоту окружающей среды, защищает рабочих здоровый.

1

Система дробления

Предварительная очистка очищает сырье, затем после магнитного сепаратора, бункера для хранения и питателя материал идет в дробилку, чтобы стать порошком.

2

Система дозирования и смешивания

После измельчения исходный порошок и некоторое количество премикса будут взвешены на весах дозирования в соответствии с пропорционально, затем спуститесь в миксер для достижения однородности.

3

Система гранулирования и охлаждения

После использования высокотемпературного пара для отверждения сырья, материалы будут гранулы через пресс-гранулятор.Тогда пеллета охладится охладителем.

4

Система упаковки

Готовый продукт содержит гранулы нормального, меньшего и большего размера. сито, мы можем получить гранулы нормального размера.

5

Система управления предприятием

CCP / MCC разработаны в соответствии с требованиями заказчика.Он также может управлять автоматикой уровень.

6

02

Линия по производству кормов для животных

ЗАПРОС

Вы можете ввести свою подробную информацию и потребности в следующих формах, например, ваше имя, телефон №, адрес электронной почты, вид корма, сырье, емкость и т.

Это нужно потому, что пересушенное сырье плохо схватывается при прессовании и на выходе можно получить большой отход.

Это нужно потому, что пересушенное сырье плохо схватывается при прессовании и на выходе можно получить большой отход. У меня есть лесопильный завод в Нигерии, я хотел использовать опилки для изготовления пеллет и древесного угля для барбекю. Диаметр: 4-8 мм. Благодарю.

У меня есть лесопильный завод в Нигерии, я хотел использовать опилки для изготовления пеллет и древесного угля для барбекю. Диаметр: 4-8 мм. Благодарю. Производительность: 300-500 кг / ч

Производительность: 300-500 кг / ч Марка двигателя : Siemens beide

Марка двигателя : Siemens beide