Опрессовка бойлера: Неперехваченное исключение

Опрессовка системы отопления водой и воздухом

Домашняя система водяного отопления – это комплексный и сложный механизм, который в осенне-зимний период работает практически непрерывно. Важно поддерживать его в идеальном состоянии, чтобы гарантировать бесперебойное функционирование всех модулей и свести к минимуму потенциальные сбои/неполадки.

Одним из эффективных методов выявления конструкционных проблем отопительной системы, обнаружения изношенных участков и других проблем, является опрессовка.

Опрессовка – основные особенности

Под термином «опрессовка» в общем случае подразумевается процедура гидравлических либо пневматических испытаний трубопроводной системы, функционирующей под давлением, на герметичность и прочность. По итогам проверки могут быть выявлены разнообразные проблем с модулями отопительного комплекса. Тщательному мониторингу поддаются:

- Тепловые обменники и радиаторы;

- Основные линии и насосы;

- Регулирующая и запорная арматура;

- Прочие компоненты.

Совокупность операций опрессовки включает в себя обязательную промывку трубопроводов, проверку/замену изношенных элементов, восстановление целостности изоляционных слоёв. В частных домовладениях с автономной системой отопления проверке поддаётся не только основное оборудование, но также контур горячего водоснабжения, канализация.

Базовые испытания включают в себя:

- Проверку трубопровода с его промывкой и прочисткой;

- Замену деталей при необходимости;

- Восстановление или полную замену тепловой изоляции.

Осмотру поддаются:

- Корпусные конструкции, стенки тепловых обменников, трубы, радиаторы, арматура, прочие компоненты;

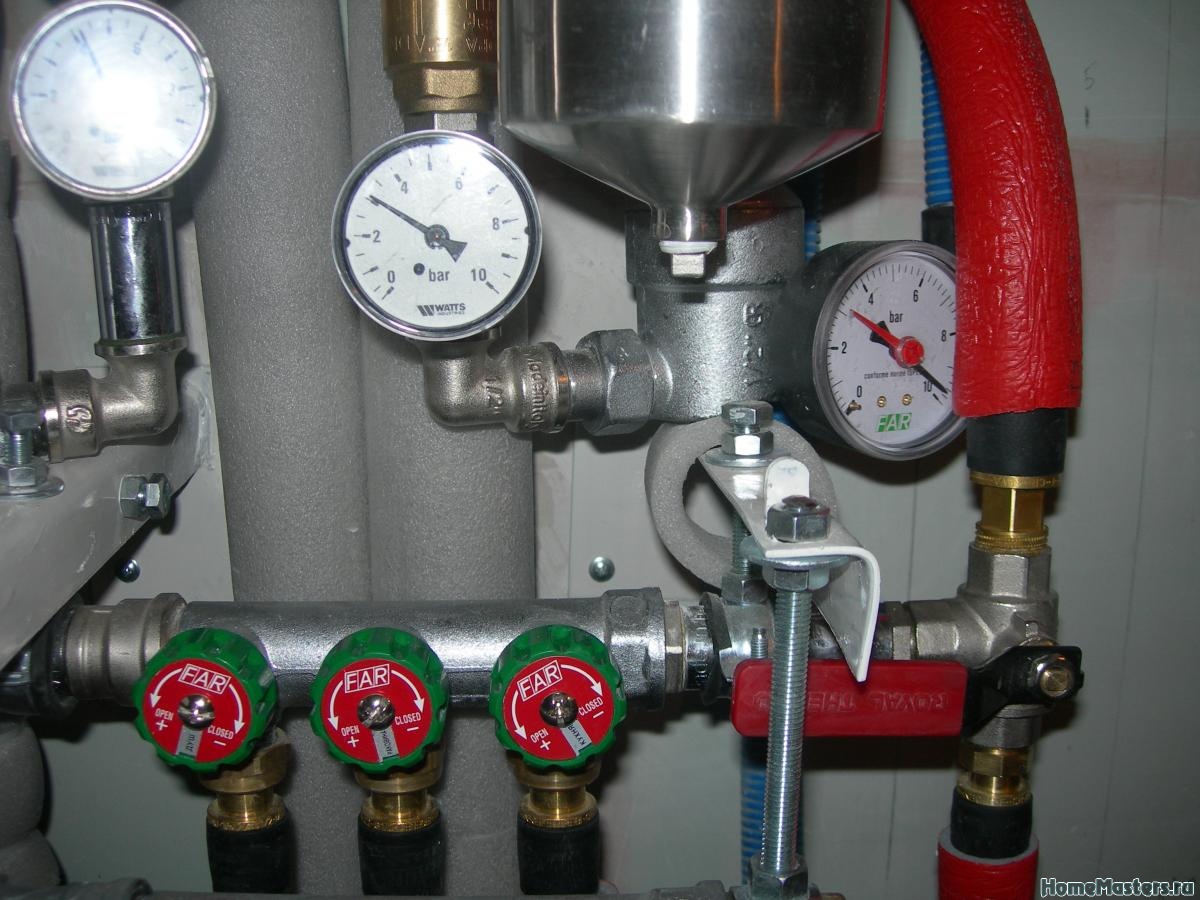

- Краны, манометры, клапаны и задвижки всех уровней;

- Закрепления и соединения деталей, компонентов, основных и вспомогательных линий.

Способы опрессовки

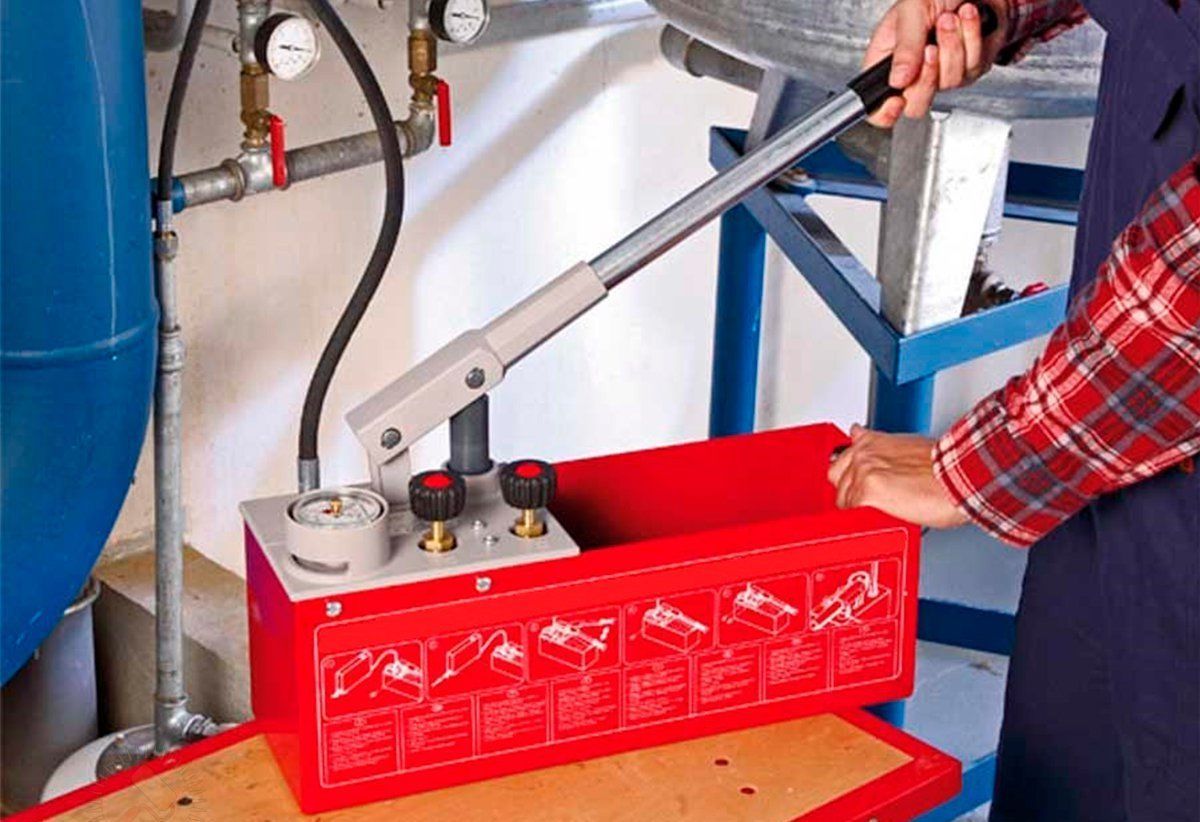

В современной практике используются два основных способа опрессовки – это гидравлические и пневматические испытания. Они схожи по алгоритму, однако имеют свои особенности.

Они схожи по алгоритму, однако имеют свои особенности.

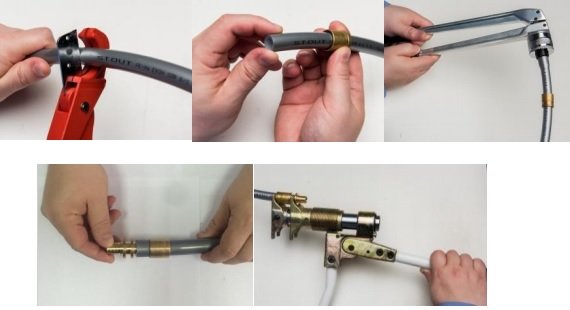

Базовой методикой проверки считается опрессовка водой. При использовании такого способа шлангом соединяется водопровод и кран коллектора/котла. Систему заполняют жидкостью, после чего доводят давление внутри контура до полутора атмосфер.

Воздушная опрессовка предопределяет использования пневматического компрессора, нагнетающего в систему воздушную массу с совокупным формированием давления выше рабочего (средний диапазон – 1,5-2 Атм). Пневматическое испытание является альтернативным методом проверки и выполняется при следующих условиях:

- Проектная документация системы отопления допускает замену гидравлических испытаний на воздушные;

- Отсутствует удобный способ подключения к водопроводу;

- Процедуры выполняются в зимний период времени, когда есть вероятность замерзания жидкости в трубах и повреждения оборудования/линий при её расширении.

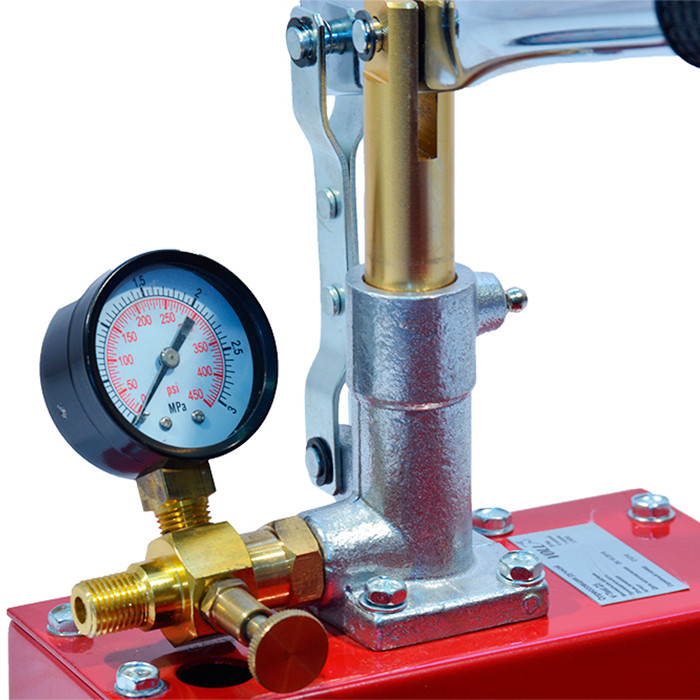

Если целостность системы при гидравлическом испытании отслеживается очень легко (отсутствие/наличие течи), то в случае проведения пневматического теста основным механизмом мониторинга становится показатели давления манометра.

При пиковой загрузке системы воздушной массой на приборе не должно быть скачков и просадок. Если выявлен потенциальный проблемный участок, то его нужно покрыть мыльным раствором для выявления свищей.

При необходимости можно легко отказаться от приобретения дорогостоящего оборудования для самостоятельного проведения пневматической проверки домашней отопительной системы, заменив его на автомобильный насос достаточной мощности, оснащенный манометром.

Причины и виды проведения опрессовки

Гидравлические или пневматические испытания подразделяются на три категории в зависимости от причин их проведения.

Первичная опрессовка

Организуется перед первым запуском новой отопительной системы в эксплуатацию. Реализуется на этапе полного подключения всех модулей и деталей (в том числе батарей, теплового генератора, расширительного бака), но до финальной «подгонки» обшивочных каркасов, заливки стяжек и иных процедур скрытия компонентов системы.

Вторичная или повторная опрессовка

Выполняется в рамках профилактических мероприятий для контроля работоспособности отопительной системы и предотвращения потенциальных проблем. Профильные специалисты рекомендуют проводить её ежегодно после завершения осенне-зимнего сезона в контексте планового обслуживания всего инфраструктурного хозяйства дома, квартиры.

Внеочередная опрессовка

Проведение внеочередных гидравлических или пневматических испытаний в подавляющем большинстве случаев организуется при аварийной или поставарийной ситуации. Иные типичные причины – проведение ремонтных работ в локализации расположения отопительной системы либо длительный её простой.

Последовательность опрессовки системы отопления

Базовый перечень необходимых процедур включает в себя следующие этапы:

- Изоляция теплового источника нагрева. Для автономных систем полностью отключается тепловой генератор. При наличии централизированного отопления следует перекрыть запорные краны, блокирующие поступление теплоносителя в трубы и радиатор.

- Слив теплоносителя. Производится в обязательном порядке.

- Заполнение водой. Контур отопительной системы заполняется водой с температурой не более 40 градусов Цельсия, после чего поэтапно и порционно сбрасывается попавший внутрь воздух.

- Присоединение и использование компрессора. К системе подключает компрессор, давление в контуре доводится до рабочего штатного уровня в одну атмосферу. Внешнее пространство визуально осматривается на предмет видимых утечек.

- Испытание. С помощью компрессора давление в системе постепенно повышается нужного уровня и удерживается на нем в течение пятнадцати минут. Параллельно проводится тщательный осмотр всех компонентов отопительной системы (арматуры, радиаторов, стенок труб, кранов, клапанов, проч.) на предмет утечек.

- Окончание опрессовки. При отсутствии утечек, свищей и иных проблем давление в системе постепенно снижают и её возвращают к исходному состоянию. Если недочеты обнаружены, то они помечаются визуально и производится их письменная регистрация в соответствующем акте гидравлического или пневматического испытания.

О давлении в трубах

Современные отечественные требования строительных норм и правил в рамках гидравлических/пневматических испытаний предопределяют рекомендованные значения повышения давления в 1,5/2 раза по отношению к рабочим параметрам, но не более 0.65 МПа. При этом дополнительно правила техэксплуатации тепловых сетей утверждают, что верхняя граница рабочего давления не должна превышать 0.2 МПа.

Типичные значения давления в отопительной системе для зданий с разной этажностью:

- Двухэтажные и трехэтажные частные дома – около двух атмосфер;

- Пятиэтажные здания – от трех до шести атмосфер;

- Девятиэтажки – от семи до десяти атмосфер.

При значительном превышении вышеозначенных показателей в подавляющем большинстве случае осуществляется автоматический сброс давления, благодаря специальному защитному клапану.

Насколько просто произвести опрессовку отопительной системы самостоятельно?

В большинстве случаев процедура гидравлического или пневматического испытания может выполняться одним человеком без специальных знаний при условии автономной отопительной системы.

В качестве базового оборудования для опрессовки подойдут простые погружные насосы, манометр, а резервуаром может выступать бочонок необходимой ёмкости либо соответствующая цистерна.

Повторите процедуры по алгоритму, описанному выше. Если неисправности и проблемы обнаружены – устраните их самостоятельно или с помощью профильного специалиста, после чего выполните повторное контрольное испытание.

Опрессовка системы отопления, узлов и вводов,Осмотр,Нагнетание давления

Специалисты ООО «СТС» выполнят полный комплекс услуг по опрессовке систем отопления в многоэтажных домах, административных и промышленных зданиях.

С целью выявления утечек мы проведем все необходимые гидравлические испытания, выполним внимательный осмотр соединений трубопроводов и радиаторов, произведем ревизию запорной арматуры, прочистим грязевики и наиболее засоренные отопительные приборы (возможен демонтаж).

Составим и согласуем всю необходимую документацию для подготовки к отопительному сезону и (или) вводу в эксплуатацию.

Итогом нашей работы станет исправное функционирование отопительной системы и конечно же, безопасность жильцов и сотрудников.

Опрессовка трубопровода — это гидравлическое испытание систем отопления, теплообменников и бойлеров на герметичность. Процесс опрессовки проходит под давлением, максимально приближенным к экстремальному для данной системы.

Опрессовку рекомендуется проводить:

- После установки теплосчетчиков и приборов автоматического регулирования

- При проведении сервисного обслуживания системы теплоснабжения

- По окончании работ по капитальному ремонту и строительству жилых домов, учреждений и предприятий

- После реконструкции ИТП

- При подготовке к отопительному сезону

- Перед сдачей в эксплуатацию трубопроводов

- После замены задвижек и поворотно-регулирующих затворов.

Опрессовка системы отопления – это ряд мероприятий, включающий в себя следующие действия:

- Нагнетание давления в систему отопления

- Визуальный осмотр испытуемого объекта, контроль показаний приборов, измеряющих давление

- Контрольное испытание под наблюдением инспектора и оформление акта проведения опрессовки

Сопутствующие работы при проведении опрессовки:

- Ревизия и замена запорной арматуры

- Замена участков трубопровода

- Чистка фильтров и бойлеров

- Обследование предохранительной арматуры

- Покраска

Из чего состоит и для чего нужна опрессовка.

Под опрессовкой домов подразумевается комплекс мероприятий и работ, который выполняют летом, для подготовки дома, здания, торгового центра к зимнему периоду. Любое здание прошедшее отопительный период необходимо подготовить к ному предстоящему сезону. Эти работы, как правило, проводят с начала мая по конец сентября. Время проведения работ определяется отключением системы отопления от тепла или тепловой нагрузки, а отключат тепло когда наступает и заканчивается теплый период времени, что происходит с мая по октябрь. Пуск тепла или начало отопительного периода происходит в конце октября. Первыми начинают пускать тепло в здания школ, садов, детских домов и других детских учреждений. После процедура запуска переходит на жилые дома, а завершают пуск в административных и промышленных зданиях.

Эти работы, как правило, проводят с начала мая по конец сентября. Время проведения работ определяется отключением системы отопления от тепла или тепловой нагрузки, а отключат тепло когда наступает и заканчивается теплый период времени, что происходит с мая по октябрь. Пуск тепла или начало отопительного периода происходит в конце октября. Первыми начинают пускать тепло в здания школ, садов, детских домов и других детских учреждений. После процедура запуска переходит на жилые дома, а завершают пуск в административных и промышленных зданиях.

Для того, что бы процедура пуска тепла прошла безболезненно и весь следующий отопительный период работала как часы необходимо систему отопления подготовить, а значит провести опрессовку дома.

Во время опрессовки домов в системе повышают давление значительно выше обычного, что является в свою очередь проверкой для системы на случай гидравлического удара который может произойти в любое время в зимний период. Гидравлический удар это резкий скачек давления в системе трубопроводов теплосети, который в свою очередь передается на систему здания. От гидравлических ударов дома не застрахованы, если только не содержат клапана перепада давления.

Гидравлический удар это резкий скачек давления в системе трубопроводов теплосети, который в свою очередь передается на систему здания. От гидравлических ударов дома не застрахованы, если только не содержат клапана перепада давления.

Кроме нововведений связанных с установкой защиты на трубопроводы в зданиях проводят традиционные подготовительные работы и мероприятия при проведении опрессовки домов. Например, меняются «старые», изжившие себя паронитовые прокладки на задвижках и «прикипевшие» болты и гайки, сальниковую набивку. За время отопительного сезона высокие температуры и не плотности образующиеся на соединениях, приводящие к незначительным утечкам, образуют на болтах значительный слой ржавчины и окалины, удалить который возможно путем механического среза болгаркой. Прокладки и сальниковая набивка также деформируются, создают не плотности. Поэтому замена вышедших из строя болтов, гаек, прокладок и сальниковой набивки это обязательное мероприятие, исключение составляют только те узлы которые снабжены шаровыми фланцевыми или сварными кранами. Кроме профилактических работ с запорной арматурой проверяется состояние термометров — наличие масла в гильзах термометров. Манометры необходимо поверять или менять на новые, так как зимой они являются приборами по которым проверяют рабочее давление в системе отопления.

Кроме профилактических работ с запорной арматурой проверяется состояние термометров — наличие масла в гильзах термометров. Манометры необходимо поверять или менять на новые, так как зимой они являются приборами по которым проверяют рабочее давление в системе отопления.

Рабочее давление системы отопления зависит от многих факторов, таких как: принадлежность здания (административное или коттедж), этажность постройки и марка установленных нагревательных приборов (чугунные радиаторы или конвекторы). Если это загородный дом или коттедж, то рабочее давление ограничено аварийным клапаном сброса избыточного давления, который устанавливается в котельной. Величина давления при котором клапан срабатывает и сбрасывает давление- 1,9 атмосфер.

Если это городское многоэтажное строительство- школа, офисный центр, административное здание, магазин то рабочее давление в системе определяется такими параметрами как этажность дома и марка отопительных приборов. Если в здании установлены чугунные радиаторы то рабочее давление, как правило, достигает 3-6 атмосфер, в зависимости от этажности. Если в здании установлены стальные радиаторы или конвекторы (опрессовочное давление, которых по паспорту может доходить до 15-25 ати), то рабочее давление в системе может достигать 7- 10 атмосфер, так же в зависимости от количества этажей в доме. При проведении опрессовки, если система новая то давление повышают в 1,5- 2 раза, если система уже работала в отопительный сезон и проходила опрессовку то давление поднимают на 15- 50% от рабочего. Кроме рабочего давления в системе при проведении гидравлических испытаний, внимание обращают на то, какие нагревательные приборы установлены в здании. Для чугунных радиаторов максимальное давление при опрессовке это —7 атмосфер, для стальных радиаторов и конвекторов —10 атмосфер.

Если в здании установлены стальные радиаторы или конвекторы (опрессовочное давление, которых по паспорту может доходить до 15-25 ати), то рабочее давление в системе может достигать 7- 10 атмосфер, так же в зависимости от количества этажей в доме. При проведении опрессовки, если система новая то давление повышают в 1,5- 2 раза, если система уже работала в отопительный сезон и проходила опрессовку то давление поднимают на 15- 50% от рабочего. Кроме рабочего давления в системе при проведении гидравлических испытаний, внимание обращают на то, какие нагревательные приборы установлены в здании. Для чугунных радиаторов максимальное давление при опрессовке это —7 атмосфер, для стальных радиаторов и конвекторов —10 атмосфер.

Расценить опрессовку системы отопления возможно после обследования здания, в котором находится система. При обследовании необходимо выяснить какие работы по мимо опрессовки необходимо выполнить.

Как мы уже ранее писали, что опрессовка системы отопления это комплекс работ. В одних зданиях нужно выполнять дополнительные работы, а в других нет или нужно, но не все, а только частично.

В процессе обследования необходимо ознакомиться с тем, в каком состоянии изоляция трубопроводов в подвале, в каком состоянии элеваторный узел и запорная арматура на нем, имеются ли манометры и термометры. После этого можно полностью оценить опрессовку отопления.

К чему ведет опрессовка, без оглядки на особенности приборов учёта и автоматики.

Там, где опрессовка выполнена без оглядки на особенности приборов учёта и автоматики – с ними возникают неполадки. При этом о неисправностях жители могут узнать только по осени. При традиционной сдаче инспектору актов опрессовки летом невозможно выявить поломку теплосчетчика и электроники.

А с началом отопительного (то есть холодного) сезона, когда теплоноситель начинает циркулировать в трубах – промахи и допущенные ошибки становятся очевидными.

И заказчики сталкиваются с целым рядом проблем:

- Пока приборы не отремонтировали — расчёт за отопление ведётся по нормативам. Они значительно выше показателей теплосчетчиков.

- Автоматика не работает, а ведь именно в осенний и весенний периоды она дает эффект максимальной экономии.

- Расходы на восстановление работоспособности приборов соизмеримы со стоимостью всей опрессовки в целом.

МЕТОДИКА

проведения гидравлических испытаний тепловых сетей систем коммунального теплоснабжения

Проведение гидравлических испытаний выполняются на основании требований Правил технической эксплуатации тепловых энергоустановок, утвержденных Минэнерго России № 115 от 24.03.2003г.

Ответственным за исправное состояние и безопасную эксплуатацию тепловых энергоустановок и его заместитель назначаются распорядительным документом руководителя предприятия из числа управленческого персонала и специалистов организации, прошедших обучение и проверку знаний правил эксплуатации, техники безопасности, должностных и эксплуатационных инструкций.

Очередная проверка знаний проводится не реже 1 раза в три года, при этом для персонала, принимающего непосредственное участие в эксплуатации тепловых энергоустановок, их наладке, регулированию, испытаниях, а также лиц, являющихся ответственными за исправное состояние и безопасную эксплуатацию тепловых энергоустановок – не реже 1 раза в год.Гидравлические испытания проводятся с целью проверки прочности и плотности трубопроводов, их элементов и арматуры.

Гидравлические испытания проводятся:

для вновь смонтированных тепловых сетей

— при приемке их в эксплуатацию;

— после завершения капитального и текущего ремонта с заменой участков трубопроводов;

для находящихся в эксплуатации

— ежегодно, для выявления дефектов после окончания отопительного сезона.

Гидравлические испытания трубопроводов водяных тепловых сетей, с целью проверки прочности и плотности, следует проводить пробным давлением, равным 1,25 рабочего, но не менее 0,2МПа (2 кгс/см2).

Максимальная величина пробного давления устанавливается расчетом на прочность по нормативно-технической документации, согласованной с Госгортехнадзором России, с учетом максимальных нагрузок, которые могут принять на себя неподвижные опоры. В каждом конкретном случае значение пробного давления устанавливается техническим руководителем ОЭТС (организации эксплуатирующей тепловые сети) в допустимых пределах, указанных выше.

В процессе подготовки к испытаниям на прочность и плотность следует предусмотреть присутствие:

— врезок штуцеров для манометров и гильз для термометров;

— врезок циркуляционных перемычек и обводных линий,

а также выбрать средства измерения (термометры, манометры).

Измерение давления при испытаниях на прочность и плотность следует производить по двум аттестованным пружинным манометрам (один — контрольный) класса не ниже 1,5 с диаметром корпуса не менее 160 мм. Манометр должен выбираться из условия, что измеряемая величина давления находится в 2/3 шкалы прибора.

Испытательное давление должно быть обеспечено в верхней точке (отметке) трубопроводов.

Гидравлические испытания проводятся в следующем порядке:

— испытываемый участок трубопровода отключить от действующих сетей;

— произвести заполнение испытываемого участка водой, температура которого должна быть не ниже 50С и не выше 400С;

— при заполнении водой из трубопроводов должен быть полностью удален воздух;

— давление в трубопроводе следует повышать плавно;

— в самой высокой точке участка испытываемого трубопровода установить пробное давление;

— при значительном перепаде геодезических отметок на испытываемом участке испытания необходимо проводить по частям;

— испытательное давление должно быть выдержано не менее 10 минут и затем снижено до рабочего;

— при рабочем давлении проводится тщательный осмотр трубопроводов по всей их длине.

Результаты испытаний считаются удовлетворительными, если во время их проведения не произошло падение давления и не обнаружены признаки разрыва, течи или запотевания в сварных швах, а также течи в основном металле, корпусах и сальниках арматуры, во фланцевых соединениях и других элементах трубопроводов.

Кроме того, должны отсутствовать признаки сдвига или деформации трубопроводов и неподвижных опор.

О результатах испытаний трубопроводов на прочность и плотность необходимо составить акт установленной формы.

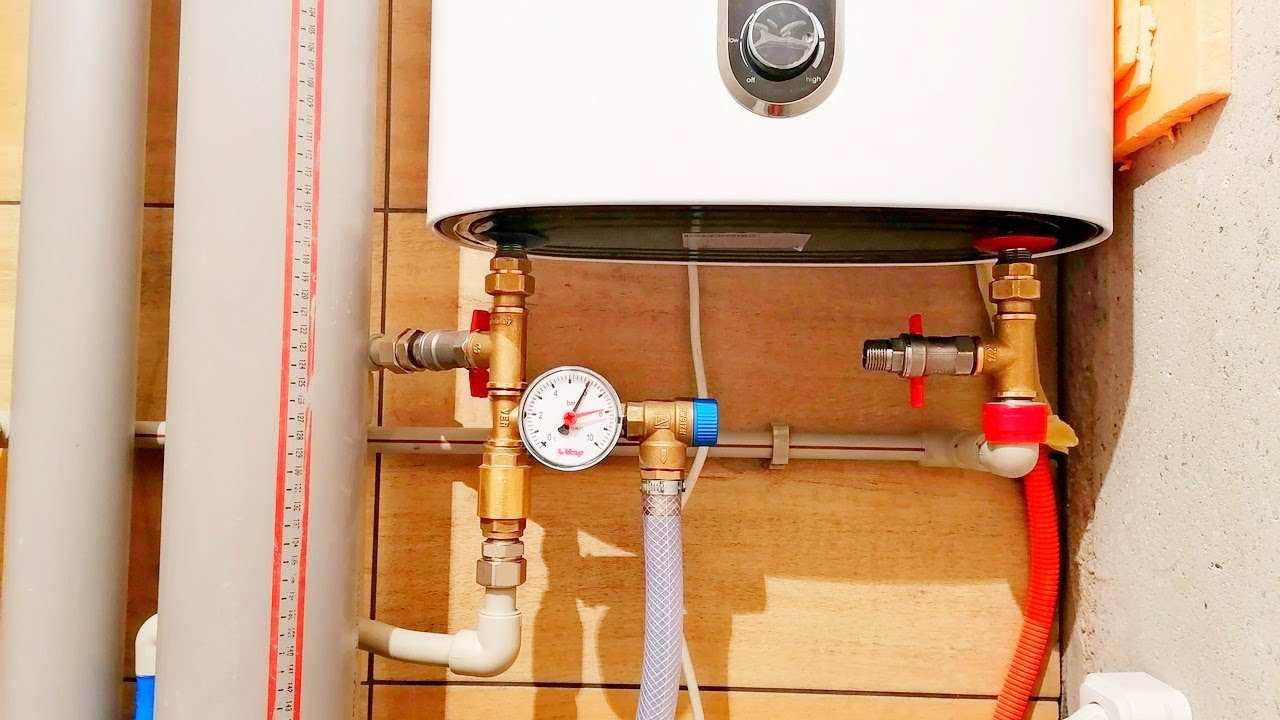

Опрессовки не пройдут: инструкция по выбору водонагревателя

Не всем повезло жить в домах с автономной котельной. Если вы не один из таких счастливчиков, то к летним отключениям горячей воды вам не привыкать. Все выходят из этой ситуации по-разному: кто-то греет в чайнике воду и умывается из тазика, кто-то пользуется душем в спортивном клубе, куда ходит на тренировки, а самые предусмотрительные устанавливают дома водонагреватель. Плюс такого решения — не только постоянное наличие горячей воды вне зависимости от прихотей коммунальщиков, но и её чистота. Вы точно уверены, какого качества будет ваша горячая вода на выходе, и в каких условиях она была нагрета. Так что подозрительный запах мазута больше не будет вашим гостем в ванной.

Так что подозрительный запах мазута больше не будет вашим гостем в ванной.

Но не всё так просто: чтобы не прогадать, нужно ответственно подойти к выбору водонагревателя, исходя из ваших потребностей и возможностей. Рассмотрим самые популярные варианты.

Газовый водонагреватель

Отличный и самый недорогой вариант, если, конечно, у вас в квартире или в доме вашей мечты проведён газ. О его безопасности можете не волноваться — если его подключали сертифицированные специалисты, нагреватель не взорвётся и не будет травить газ. Для каждой возможной поломки у современных газовых колонок есть своя система предотвращения. Например, если по каким-то причинам в горелке погас огонь, нагреватель прекратит подачу газа. Так что слухи об их ненадежности и опасности сильно преувеличены.

Минус подобного типа водонагревателей — их размещение зависит от того, куда у вас подведён газ. Обычно это кухня. Так что об установке лучше позаботиться во время очередного ремонта — возможно, придётся переделывать систему подачи воды в квартире, чтобы довести её до нагревателя.

Резюме: идеальный вариант для домика в деревне без центрального отопления. Безопасность и дешевизна топлива позволят отапливать дом и круглый год иметь горячую воду. Вы сами можете регулировать температуру нагрева, что позволит создать в помещении комфортный для вас микроклимат и сэкономить по сравнению с платой за центральное отопление.

Электрический водонагреватель

Электрический водонагреватель вы можете найти в магазине «Алсера»

Это самые популярные и продаваемые модели — электричество есть в любом доме, к тому же в негазифицированных жилых помещениях обычно предусмотрен льготный тариф. Такой водонагреватель чаще всего можно подключить самостоятельно, не нужно ждать приезда специальных служб. Скорость нагрева воды обычно выше, чем у газовых, плюс даже самых ярых параноиков не будет мучить мысль об утечке газа.

Резюме: простота установки позволит вам всегда иметь горячую и при этом чистую воду в квартире. Если у вас небольшая семья, у вас дома нет подпольной мойки слонов, и вы готовы платить за свой комфорт — то этот вариант однозначно для вас.

Если у вас небольшая семья, у вас дома нет подпольной мойки слонов, и вы готовы платить за свой комфорт — то этот вариант однозначно для вас.

В каждом из этих типов есть разделение на проточные и накопительные — здесь уже выбор за вами.

Проточный водонагреватель

Такой тип водонагревателя удобен, если вы пользуетесь им от случая к случаю. Его главные плюсы в небольших размерах и быстром нагреве воды. Впрочем, эти плюсы имеют и обратную сторону: быстрый нагрев воды предусматривает большое потребление электричества или газа. В случае с электричеством вам придётся привлекать грамотного электрика, который подключит нагреватель так, чтобы при его включении не срабатывал автомат и вся квартира не погружалась во мрак. В случае с газовым прибором таких проблем, конечно, не будет, но нагревает воду он обычно медленнее электрического.

Резюме: отличный вариант, если водонагреватель вам требуется очень редко, либо вы не любите ждать несколько часов, пока вода станет тёплой. Также подойдет для небольших помещений, где сложно разместить нагреватель с накопительным баком.

Также подойдет для небольших помещений, где сложно разместить нагреватель с накопительным баком.

Накопительный водонагреватель

Отличное решение для семьи — воды в баке должно хватить на всех: и душ принять, и посуду помыть. Впрочем, для последнего лучше иметь посудомоечную машину. Вы можете выбрать любой объём бака: 25, 50, 100 литров — всё зависит от ваших потребностей и пожеланий. Вода нагревается равномерно, поэтому при выборе 100-литрового нагревателя будьте готовы ждать несколько часов, пока вода станет тёплой. Из этой ситуации есть простой выход: если вы пользуетесь нагревателем регулярно, просто никогда его не выключайте. Поставьте температуру нагрева на 40-50 градусов — так он будет потреблять минимальное количество электричества, а у вас всегда будет полный бак воды комфортной температуры. Время от времени устанавливайте температуру на максимум, чтобы предотвратить возможное распространение бактерий в баке.

Один из главных минусов такого типа водонагревателей — их размеры. Не каждая ванная комната может похвастаться простором. Средние размеры таких нагревателей — 1 м в высоту и 50 см в ширину.

Резюме: идеален для ежедневной эксплуатации, при постоянном включении просто поддерживает заданную температуру, что не сильно отразится на ваших счетах за электричество. Выбирайте нужную вам ёмкость бака, исходя из количества проживающих в квартире людей и размеров помещения, где вы будете монтировать водонагреватель.

Надеемся, что наши советы помогут вам определиться с выбором.

Промывка и опрессовка котла и отопительной системы

В каких случаях может понадобиться промывка отопительной системы? Что приводит к появлению отложений и насколько эффективна процедура?

Зачем промывать систему отопления

Со временем на внутренних поверхностях отопительной системы образуются отложения. В теплообменнике они приводят к перегреву котла, в трубах — к замедлению циркуляции теплоносителя. Своевременная промывка позволяет удалить отложения и избежать аварий в дальнейшем.

В теплообменнике они приводят к перегреву котла, в трубах — к замедлению циркуляции теплоносителя. Своевременная промывка позволяет удалить отложения и избежать аварий в дальнейшем.

Главные причины появления отложений:

- Вода с высоким содержанием солей жесткости;

- Использование антифиза, смешивание разных антифризов;

- Частая подпитка теплоносителя из-за утечек;

- Отсутствие обслуживания, чтобы заметить проблемы на ранних стадиях.

Если есть возможность отказаться от антифриза, лучше это сделать. Можно также задуматься об организации системы водоподготовки.

Лопнул теплообменник. Почему разрушается чугунный котел?Возможные признаки:

- Не нагреваются или хуже греют бойлер, теплые полы, батареи;

- Перебои в работе циркуляционного насоса;

- Увеличение расхода топлива;

- Частые остановки котла.

При первых признаках необходимо обратиться к специалистам. Если дело в отложениях, понадобится промывка.

Если дело в отложениях, понадобится промывка.

Как часто необходима промывка

Исходя из опыта инженеров «Энергобыт Сервиса», профилактическую промывку нужно проводить:

- Раз в 5 лет, если используется антифриз;

- Раз в 10 лет — если вода;

- Теплообменник котла рекомендуется промывать раз в 2-3 года.

Как происходит промывка

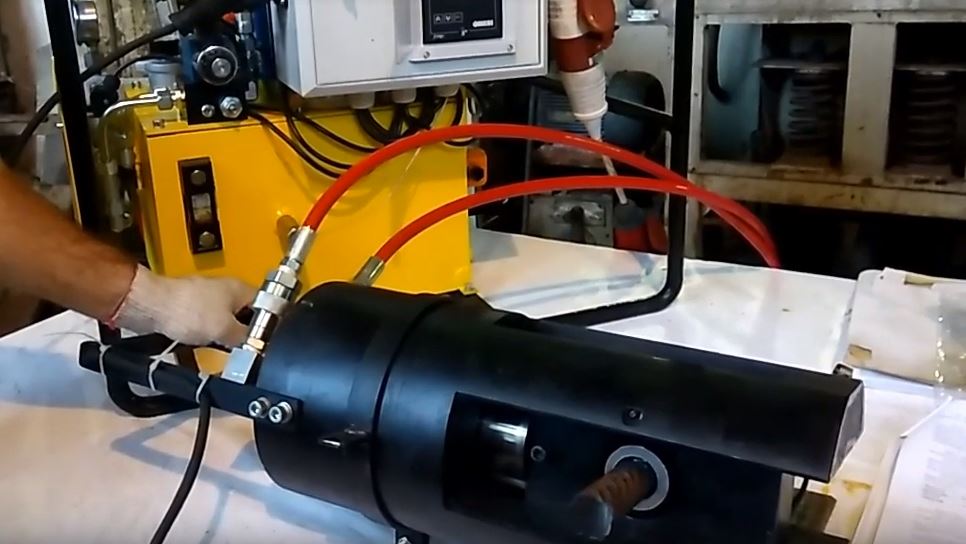

Для промывки систем отопления мы используем компактные сверхмощные станции. С их помощью можно качественно и быстро обслужить отопление частного дома, что раньше было доступно только для промышленных объектов. Устройства также можно использовать для опрессовки.

Применяют два метода промывки:

- Химическую — с использованием специально подобранных реагентов. Химия удаляется при помощи нейтрализатора, затем следует дополнительная промывка водой.

- Гидропневматическую — вода с подмесом воздуха подается в систему под высоким давлением.

Промывочную станцию соединяют с системой отопления. Смесь воздуха и воды под высоким давлением, эффективно вымывает отложения из путей прохождения теплоносителя. Таким же методом промывают котлы с неразборным теплообменником — напольные и настенные — а также бойлеры, радиаторы, теплообменники, трубы и теплые полы. Результат контролируют видеоэндоскопом и анализом слива.

Смесь воздуха и воды под высоким давлением, эффективно вымывает отложения из путей прохождения теплоносителя. Таким же методом промывают котлы с неразборным теплообменником — напольные и настенные — а также бойлеры, радиаторы, теплообменники, трубы и теплые полы. Результат контролируют видеоэндоскопом и анализом слива.

Энергобыт Сервис → Услуги:

Промывка системы отопления

Промывка системы отопления.

Котел с разборным теплообменником разбирают и разделяют на пластины. К уже упомянутым методам очистки добавляют механическую. В этом случае есть возможность нанести реагент на поверхности на несколько часов, а затем удалить водой под давлением. При обратной сборке все резиновые уплотнители заменяют на новые.

Разборная промывка теплообменника котла.

Что еще нужно знать:

- Промывка отопительной системы занимает от 8 часов — в зависимости от ее параметров.

- Настенный котел — от 2 часов, напольный — от 4 часов.

- Лучшее время для промывки — лето.

Еще раз самое главное:

- Снижение эффективности системы отопления может свидетельствовать о ее засорении.

- Промывка котла и всей системы отопления позволяет удалить образовавшиеся отложения и продлить срок службы оборудования.

- Периодически промывку нужно делать в любой системе — раз в несколько лет.

- Если не хотите делать это часто, не используйте в качестве теплоносителя антифриз и жесткую воду, не допускайте утечек и вовремя проводите ТО.

- Современное оборудование эффективно удаляет отложения с поверхностей системы отопления и котла.

Опрессовка системы отопления в Воронеже — узнайте цены на сайте

Компания ООО «Тепло-техника» предоставляет услуги по опрессовке системы отопления по привлекательной для Воронежа цене. Сотрудники нашей компании быстро и качественно проведут проверку отопительных приборов с применением профессионального оборудования.

Сотрудники нашей компании быстро и качественно проведут проверку отопительных приборов с применением профессионального оборудования.

Услуга представляет собой комплекс мероприятий, который позволяет проверить механизм на герметичность перед его запуском и эксплуатацией. Любые приборы отопления, установленные профессионалами или самостоятельно, нуждаются в обязательной проверке перед началом работы. Такими процедурами не следует пренебрегать и доверять их лучше людям, знающим свое дело, таким как сотрудники компании ООО «Тепло-техника».

Показания для проведения

Следует обратиться для осуществления гидравлических испытаний в следующих случаях:

- Завершение монтажных работ и сдача системы в эксплуатацию.

- Ремонт любого из приборов отопления.

- Замена деталей трубопровода.

- Подготовительные действия к отопительному сезону.

Пренебрежение процессом проверки может привести к нежелательным поломкам и дополнительным денежным затратам на покупку новых деталей. Такие издержки могут превысить стоимость проведения испытаний в десятки раз. К тому же без предоставления акта о проверке готовности к отопительному сезону, подача тепла не будет осуществлена.

Такие издержки могут превысить стоимость проведения испытаний в десятки раз. К тому же без предоставления акта о проверке готовности к отопительному сезону, подача тепла не будет осуществлена.

Оборудование, которое подлежит гидравлическим испытаниям

- Необходимо ежегодно проверять целостность следующих систем:

- Вводы тепла и магистрали разведения приборов теплоснабжения.

- Отдельные тепловые пункты, узлы отвечающие за учет энергии.

- Узлы, обеспечивающие теплоснабжение вентилируемых конструкций.

- Автоматизированные узлы управления.

Методы опрессовки системы отопления

Мастера ООО «Тепло-техника» применяют различные способы испытания оборудования для отопления. В зависимости от времени года проводят проверки следующими методами:

- Воздухом. К крану оборудования подключается компрессор. Кислород закачивается пневматическим насосом. Подача давления увеличивается в 2-3 раза для прочистки труб и поиска возможных дефектов.

Применяется зимой.

Применяется зимой. - Водой

В трубы подается жидкость через кран на котле или на коллекторе. Такой способ позволяет не только проверить герметичность, но и очистить трубопровод от загрязнений, накопившихся в процессе работы. Применяется в летний период.

Технология проведения испытаний

- Диагностика. Специалисты нашей компании выезжают на объект и проводят визуальный осмотр конструкции на предмет возможных дефектов. Проверяется актуальное состояние запорной арматуры, трубопроводов, элеваторов стояков, а также теплового и элеваторного узла. Для удаления засоров в элементах производят их промывку.

- Тесты. В зависимости от характеристик приборов отопления и времени года подбирается оптимальный метод проверки. Например, гидравлический способ. Оборудование заполняется водой. Затем повышается уровень давления. Специалисты контролируют показатели приборов, измеряющих давление. Если в течение 30 минут показатели падают, значит в системе есть дефект.

Идет его поиск и устранение. Затем процесс повторяют.

Идет его поиск и устранение. Затем процесс повторяют. - Составление акта о проведении процедуры. Необходимо подготовить документ, подтверждающий исправность техники и готовность к эксплуатации. Затем систему наполняют водой и по необходимости запускают.

Преимущества обращения в ООО «Тепло-техника»

- В штате наших сотрудников состоят только профессиональные мастера с многолетним опытом работы, регулярно повышающие уровень своей квалификации.

- Все виды услуг предоставляем в соответствии с нормами СНиП и другими регламентами.

- Во время работы применяем только надежное профессиональное оборудование от ведущих мировых и отечественных брендов.

- Используем качественные расходные материалы и оригинальные запасные части.

- Предоставляем гарантию на свою работу – 2 года.

- Мобильная бригада мастеров всегда готова к выполнению работ в любое удобное для Вас время.

Для того, чтобы быть уверенным в бесперебойной работе отопительных приборов, звоните в компанию ООО «Тепло-техника» по номеру +7 (473) 230-56-79. Наши специалисты в кратчайшие сроки проведут профессиональную опрессовку системы отопления по доступной для Воронежа цене.

Наши специалисты в кратчайшие сроки проведут профессиональную опрессовку системы отопления по доступной для Воронежа цене.

Примеры работ:

Цена опрессовки системы отопления

| Вид работ (в комплексе) | Пояснения | Стоимость работ (руб) |

| Проектные работы по системе отопления | м.кв. | 70 |

| Проектные работы по системе водоснабжения/канализации | 1 точка | 100 |

| Снятие батаерей для отделки стен за ними | 300 | |

| Навешивание повторное после чистовой отделки | 500 | |

| Монтаж дизайн-радиатора | Эксклюзивные, нестандартных размеров, вертикальные | 4500 |

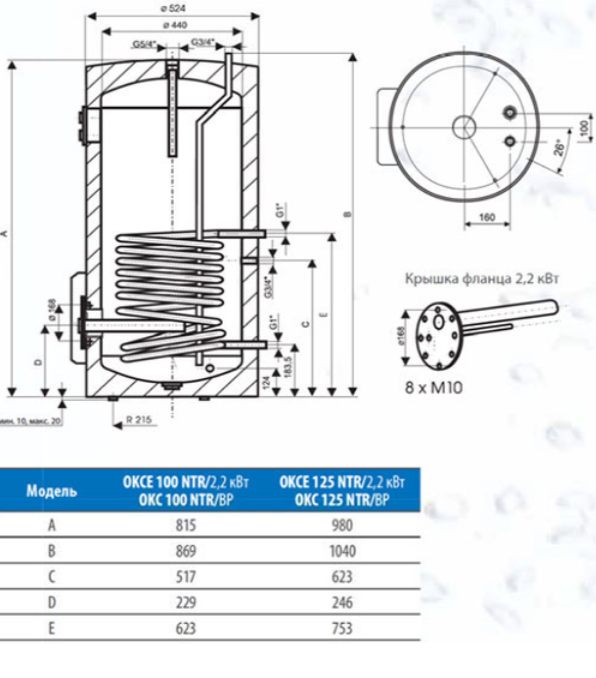

| Сборка бойлера | До 300л | 8000 |

| Монтаж стояка/лежака внутреннего | До D 110 | 300 |

| Закрепление точки водоснабжения | Холодная или горячая вода | 450 |

| Размещение крана декоративного для сантехприборов | 350 | |

| Сборка трубопровода | До D 32 | 150 |

| Водоподготовка | рассчитывается от качества подходящей жидкости | договорная |

| Анализ воды | 4000 |

Дополнительные услуги

В Троицком в квартире взорвался газовый бойлер.

Сахалин.Инфо

Сахалин.Инфо08:02 13 января 2022, обновлено 19:05 13 января 2022

В 1:35 13 января в селе Троицком Анивского района в результате скачка давления газа произошло возгорание газовой колонки в квартире дома №2 по улице Невельской с последующим возгоранием квартиры на площади 18 квадратных метров и взрыв газового бойлера в квартире дома №4 по улице Невельской с последующим возгоранием кухни на площади 9 квадратных метров. Также в этой квартире взрывом выбило окна и двери.

Возгорания были оперативно ликвидированы прибывшими пожарными. Из домов были эвакуированы 20 человек. При взрыве бойлера пострадал один человек, передан врачам скорой помощи для доставки в южно-сахалинскую городскую больницу имени Анкудинова.

Специалистами газоснабжающей организации было проведено оповещение граждан для самостоятельного отключения газа. В районе происшествия отключено газо- и электроснабжение для предотвращения возможных инцидентов. На данный момент работают специалисты газовой аварийной службы, которые устанавливают возможные причины происшествия и оперативная группа ГУ МЧС России по Сахалинской области.

На данный момент работают специалисты газовой аварийной службы, которые устанавливают возможные причины происшествия и оперативная группа ГУ МЧС России по Сахалинской области.

Единый телефон вызова экстренных служб: 112, сообщает ИА Сах.ком со ссылкой на ГУ МЧС России по Сахалинской области.

Обновлено 13 января в 08:07

В ПСО добавляют, что газорегуляторный пункт в Троицком пропустил газ высокого давления в сети низкого давления, из-за чего произошли аварийные ситуации с газоиспользующим оборудованием в домах по улице Невельской. Были отключены все абоненты, питаемые от указанного газораспределительного пункта (550-600 абонентов в многоквартирных домах, количество частных домовладений уточняется).

При наступлении светлого времени суток в каждой квартире будет произведена повторная опрессовка сети и проверка газоиспользующего оборудования. Эта информация доводится до абонентов по всем возможным средствам связи.

В анивской администрации добавляют, бригады поквартирного обхода в составе технических специалистов, представителей администрации и правоохранительных органов приступят к осмотрам с 8:00. Под осмотр попадают МКД и частный сектор по следующим улицам: Солнечная, Садовая, Сиреневая, Невельская, Кленовая, Центральная.

На базе ЕДДС сформирован оперативный штаб восстановления газоснабжения: 8 (42441) 41517, 842441 40020.

Необходимо принять все меры безопасности: не пользоваться электрическими приборами, перекрыть краны на газопроводе, проветрить помещения, при запахе газа или дыма покинуть помещения и сообщить по номерам 112, 104, 394004.

Развернут пункт обогрева в ДК Троицкого. Размещение детей до 7 лет — в детском саду №6 Радуга в Троицком. Дети до 3 лет — обязательно с родителем, при себе нужно иметь сменную обувь и одежду на ребёнка, а также удостоверение личности — паспорт. Дети от 7 лет с родителями размещаются в школе №5 Троицкого, взрослые размещаются в сельском доме культуры Троицкое.

Необходимо обеспечить возможность допуска специалистов в квартиры для обследования оборудования. Не покидайте границ Троицкого.

Обновлено 13 января в 09:15

Прокуратурой Анивского района организована проверка по факту скачка давления газа в жилых домах по улице Невельской в селе Троицкое, в результате которого произошло возгорание и взрыв газового бойлера в одной из квартир.

В ходе проверки будет дана правовая оценка исполнению законодательства о газоснабжении.

По результатам проверки, при наличии оснований, будут приняты меры реагирования.

Обновлено 13 января в 12:22

Сегодня утром на заседании комиссии по чрезвычайным ситуациям обсудили ход ликвидации последствий проходящего над Сахалином циклона, а также взрыв газа в Троицком.

Постановили, что необходимо срочно провести обследование каждой квартиры, чтобы как можно скорее обеспечить людей газом и избежать негативных последствий. Работодателей, у которых трудятся жители Троицкого, просят с пониманием отнестись к этой ситуации и отпустить их с работы домой.

Работодателей, у которых трудятся жители Троицкого, просят с пониманием отнестись к этой ситуации и отпустить их с работы домой.

В квартиры, где никого не будет, газовщики будут заходить с полицией и осматривать оборудование. На место происшествия будет организован выезд комиссии. До 16 часов необходимо завершить работы.

Обновлено 13 января в 13:04

Всего авария затронула 23 многоквартирных дома и 189 частных.

Как рассказал заместитель председателя регионального правительства Владимир Сидоренко, первоочередная задача — обеспечить в домах сельчан тепло. На первом этапе для этого требуется подать электричество. Тогда возможно будет установить тепловые пушки в подъездах и включить электрообогреватели в квартирах. На втором этапе будет возобновлена подача газа. К восстановительным работам привлечены 23 человека и 8 единиц техники.

В Троицком развернуто несколько пунктов обогрева: в сельском доме культуры, для детей до 7 лет в детском саду «Радуга», для старших ребят организованы дежурные группы в школе. Дежурит автомобиль «Урал», который доставляет желающих в пункты.

Дежурит автомобиль «Урал», который доставляет желающих в пункты.

Обновлено 13 января в 15:04

Заместитель председателя правительства Сахалинской области Владимир Сидоренко работает в оперативном штабе в Троицком, где накануне произошла авария на газораспределительной сети.

На настоящий момент обследовали более 50 домов. В ближайшие полтора часа планируется завершить обход остальных.

На каждом доме есть отдельная газовая задвижка, их уже перекрыли. Это позволит в ближайшее время провести опрессовку и поэтапно подавать газ. Также был отработан вопрос с энергетиками. Они готовы оперативно подключать жителей к электричеству после сигнала газовиков. До 17 часов возобновят подачу электричества в Троицком. На следующем этапе будут подавать газ.

Обновлено 13 января в 19:05

Электричество подали во все частные дома, а также в 14 многоквартирных домов. В ближайшее время свет появится в остальных жилых домах населенного пункта.

В ближайшее время свет появится в остальных жилых домах населенного пункта.

Ведутся работы по опрессовке уличной газовой сети. После её успешного проведения специалисты приступят к опрессовке фасадных сетей. Затем, после повторной проверки внутриквартирного газового оборудования, голубое топливо будет подано в дома, добавляет ПСО.

Следите за обновлениями новостей в нашем телеграм-канале https://t.me/sakhcomИнформация о компании «KEVER»

Особенности водонагревательного оборудования KEVER

Компания KEVER – отечественный производитель бойлеров косвенного нагрева. Мы предлагаем на рынке высокотехнологичное качественное водонагревательное оборудование для домов, квартир и других помещений.

Имеем полностью оснащенное производство, налаженные поставки продукции по России.Наше предприятие самостоятельно разрабатывает и производит различные серии оборудования. За основу мы взяли нашу линейку бойлеров косвенного нагрева БНК.

За основу мы взяли нашу линейку бойлеров косвенного нагрева БНК.

Разборные БКН-Р

Модели для квартир

БКНС с дополнительным теплообменником

БКНС-Р с дополнительным теплообменником разборные

Также нашим клиентам доступны электрические водонагреватели и аккумулирующие баки. На выпускаемое компанией оборудование имеется Декларация о соответствии с регистрационным номером ТС № RU Д-RU.АУ37.В.00000. Владеем Патентом за № 165216.

Высокое качество, уникальность и доступная цена

Высокая надежность и долговечность

Широкий выбор устройств

Возможность комплектации по желанию клиента

Выполнение контроля качества, опрессовка на 10 атмосфер

Купить водонагреватели из нержавеющей стали

Бойлеры косвенного нагрева изготавливаются из пищевой нержавеющей стали марки AISI304. При желании заказчика можем изготовить из марки AISI316.Теплообменник (змеевик) производится также из нержавеющей стали марки AISI304 из гладкой трубы толщиной 1,5мм.

При желании заказчика можем изготовить из марки AISI316.Теплообменник (змеевик) производится также из нержавеющей стали марки AISI304 из гладкой трубы толщиной 1,5мм.

Качество нашего оборудования находится на уровне зарубежных аналогов марок Buderus, Baxi и др., но при этом отличается меньшей ценой. Мы предлагаем выгодные условия покупки и скидки для оптовых покупателей. Задать вопросы и оформить заказ можно по телефону.

Телефон:

Адрес:

Россия

Чувашия; Чебоксары

E-mail:

Гидростатические испытания котла —

Гидростатические испытания котла —Гидравлические испытания котла — Предоставлено котлов Rentech

Оборудование должно было быть гидростатически

испытано как минимум в 1,5 раза больше проектного давления, в

заводе, и копии отчета с данными производителя, подписанные

Уполномоченный инспектор, наблюдающий и подтверждающий испытание

направляется во все юрисдикционные органы, а также Клиенту. Однако вся система вместе со всеми взаимосвязанными

трубопровода, перед вводом в эксплуатацию должны быть подвергнуты гидростатическим испытаниям.

соблюдать требования кодекса и проверять наличие утечек, которые могут

произошли во время транспортировки и погрузочно-разгрузочных работ. Этот тест должен быть

завершено под наблюдением и в присутствии Уполномоченного

Инспектор, который должен представлять государство или муниципалитет,

юрисдикция или страховая компания, покрывающая установку.

По выбору этого инспектора гидростатическое испытание может быть на

в 1,5 раза больше расчетного давления оборудования или при давлении

немного меньше настройки самого нижнего предохранительного клапана.То

последний тест позволит избежать необходимости гашения или затыкания рта

предохранительные клапаны, снятие трубопровода и заглушка различных труб

отверстия, снятие органов управления и измерительных стекол и т. д.

Однако вся система вместе со всеми взаимосвязанными

трубопровода, перед вводом в эксплуатацию должны быть подвергнуты гидростатическим испытаниям.

соблюдать требования кодекса и проверять наличие утечек, которые могут

произошли во время транспортировки и погрузочно-разгрузочных работ. Этот тест должен быть

завершено под наблюдением и в присутствии Уполномоченного

Инспектор, который должен представлять государство или муниципалитет,

юрисдикция или страховая компания, покрывающая установку.

По выбору этого инспектора гидростатическое испытание может быть на

в 1,5 раза больше расчетного давления оборудования или при давлении

немного меньше настройки самого нижнего предохранительного клапана.То

последний тест позволит избежать необходимости гашения или затыкания рта

предохранительные клапаны, снятие трубопровода и заглушка различных труб

отверстия, снятие органов управления и измерительных стекол и т. д.

Котел и технологические линии должны быть полностью

вентилируются, чтобы наполнить их водой. Ниже приводится

рекомендуемая процедура гидростатических испытаний:

Ниже приводится

рекомендуемая процедура гидростатических испытаний:

1. Откройте вентиляционный клапан парового барабана и заткните предохранительные клапаны в соответствии с инструкциями изготовителя предохранительного клапана рекомендации.Вместо затыкания могут быть предохранительные клапаны. сняты и заменены контрольными заглушками или глухими фланцами.

2. Откройте вентиляционные отверстия на соединительном трубопровод. Закройте выпускной клапан пара.

3. Изолировать реле давления, мерные стекла или компоненты управления, которые не предназначены для гидростатический тест.

4. Заполните систему очищенной водой в в соответствии с рекомендациями Заказчика водоподготовка консультант.(См. раздел «Очистка воды»

Соображения». Тестовая вода

диапазон температур должен быть от 70°F минимум до 120°F максимум (100°F

предпочтительна температура воды до 120°F). Следует проявлять осторожность

чтобы весь воздух был удален во время заполнения оборудования. Заполняйте оборудование до тех пор, пока вода не переполнит вентиляционное отверстие, затем закройте

вентиляция

Заполняйте оборудование до тех пор, пока вода не переполнит вентиляционное отверстие, затем закройте

вентиляция

5. Медленно нажимайте. Рекомендуемая ставка повышение давления составляет менее 50 фунтов на квадратный дюйм в минуту.Правильный контроль должен поддерживаться таким образом, чтобы давление не

превышают желаемую настройку местного пара агентство по надзору за котлами. Не подвергайте никакие детали, находящиеся под давлением, более чем в 1,5 раза превышает расчетное давление любого

компонент.

6. Когда будет достигнуто надлежащее испытательное давление, проверка в соответствии с целью проверки может быть начата. Осмотрите систему на наличие утечек. Если утечек не видно,

удерживать систему в статике под давлением условие на период, достаточный для выполнения кода требование.

7. По завершении теста отпустить

давление медленно через небольшой дренажный клапан. Затем полностью откройте

вентиляционные и дренажные отверстия, когда давление падает до 20 psig. Особое

Особое

Необходимо следить за тем, чтобы детали не обычно содержащие воду во время эксплуатации, сливаются без вода. Система должна быть полностью слита после

гидростатические испытания для предотвращения замерзания, если устройство установлено в зоне с холодным климатом, и для минимизации коррозия металлических поверхностей.

8. Если временные уплотнения люка или люка были используемые для теста, их следует заменить при регулярном обслуживании прокладки перед подготовкой агрегата к работе.

Прокладки нельзя использовать повторно. Заменить манометр стекло при необходимости и убедитесь, что запорные краны открыты. Удалить все заглушки или заглушки от предохранительных клапанов и установить сброс клапана, если они сняты.

9. Дополнительный осмотр в настоящее время со стороны Уполномоченный инспектор определит, является ли установка включая устройства трубопроводов, манометры клапанов и органы управления

и другое оборудование на устройстве соответствует Кодексу

и/или другие юрисдикционные требования.

10. См. «Обзор клапанов». положения» для рекомендуемого положения различных клапанов при гидростатических испытаниях.

назад на Бэнкс Инжиниринг Котлы Страница

Что такое гидростатическое испытание котла на тепловых электростанциях?

Череда катастрофических отказов ознаменовала начало эры парового двигателя. Взрыв котла на обувной фабрике Гровера в Броктоне, штат Массачусетс, 10 марта 1905 года стал причиной введения правил безопасности при работе с котлами.Сегодня строгие правила контролируют конструкцию котла, материалы, производство и эксплуатацию. Они являются обязательными в соответствии с законодательством во всем мире.

На крупной ТЭЦ имеется около десяти тысяч тонн стальных труб, труб, бочек и других сосудов, в которых находится пар высокого давления. Более шестидесяти тысяч сварных соединений делают котел единым сосудом для производства пара. Конструкторские расчеты, металлургические и производственные проверки обеспечивают целостность каждой детали и каждого сварного соединения. Гидростатические испытания являются последними испытаниями для обеспечения завершения, соответствия и безопасности перед тем, как котел начнет производить пар.

Гидростатические испытания являются последними испытаниями для обеспечения завершения, соответствия и безопасности перед тем, как котел начнет производить пар.

Испытание заключается в заполнении котла водой и повышении давления воды как минимум в полтора раза по сравнению с максимальным рабочим давлением в течение короткого времени. Каждая деталь подвергается большему, чем обычно, максимальному напряжению. Это испытание на выносливость; любое слабое звено выходит из строя во время теста.

Почему вода?

Почему мы используем воду в качестве среды для гидростатических испытаний? Вода – самая легкодоступная жидкость.Нет никаких экологических или токсичных проблем. Есть еще одна важная причина. Это сжимаемость или, скорее, несжимаемость воды. Вода почти несжимаема. Для проведения гидростатических испытаний котла большой электростанции требуется около 600 кубометров воды. Так как вода практически несжимаема, для повышения давления от атмосферного до 250 бар требуется всего лишь дополнительный объем в один кубический метр воды. Это быстрее и требует гораздо меньше усилий. В случае выхода из строя какой-либо детали давление также немедленно снижается, предотвращая дальнейшие повреждения.

Это быстрее и требует гораздо меньше усилий. В случае выхода из строя какой-либо детали давление также немедленно снижается, предотвращая дальнейшие повреждения.

Требования к испытаниям

Убедитесь, что все работы завершены и задокументированы. Подсоедините объемный насос высокого давления (гидростатический насос) к котлу. Закрепите на котле калиброванный и точный манометр. Все клапаны и отверстия в котле закрыты. Заполните котел водой с помощью заправочного насоса высокой производительности. Во время подачи обеспечить удаление захваченного воздуха, открыв вентиляционные отверстия в самой высокой точке котла. Захваченный воздух резко увеличивает время, необходимое для достижения испытательного давления.

Запуск гидростатического испытательного насоса постепенно увеличивает давление в котле до испытательного давления. Обычно испытательное давление в 1,5 раза превышает максимально допустимое рабочее давление. Закройте выпускные клапаны насоса, чтобы зафиксировать давление в системе. Давление в котле должно сохраняться не падающим не менее 30 минут. Снизьте давление до нормального рабочего давления и визуально проверьте наличие любых признаков утечек или увлажнения поверхностей. В зависимости от размера и мощности котла это может занять несколько часов.После осмотра постепенно снизить давление до атмосферного и слить воду из котла.

Давление в котле должно сохраняться не падающим не менее 30 минут. Снизьте давление до нормального рабочего давления и визуально проверьте наличие любых признаков утечек или увлажнения поверхностей. В зависимости от размера и мощности котла это может занять несколько часов.После осмотра постепенно снизить давление до атмосферного и слить воду из котла.

Тест проводится под наблюдением инспекционных или регулирующих органов, которые затем одобряют и сертифицируют тест.

Обязательные Гидростатические испытания, проводимые регулирующими органами ежегодно, являются проверкой разрушения материала и обеспечивают постоянную безопасность котла. Гидростатические испытания бывают не только у котлов.

Используйте одни и те же методы для проверки любого сосуда высокого давления или трубопровода, в котором хранится или транспортируется среда под давлением.Это простой, но очень важный тест, о котором должны знать все инженеры-механики и технологи.

Испытание гидростатическим давлением

Помимо заботы обо всех производственных процессах, необходимо обеспечить качество и безопасность оборудования , особенно тех элементов, которые подвергаются механическим нагрузкам из-за давления.![]() Одним из испытаний, дополняющих другие (такие как рентген, ультразвук, проникающие вещества или визуальный осмотр), является испытание гидростатическим давлением, широко известное как гидравлическое испытание .

Одним из испытаний, дополняющих другие (такие как рентген, ультразвук, проникающие вещества или визуальный осмотр), является испытание гидростатическим давлением, широко известное как гидравлическое испытание .

Определяется как приложение давления внутри неработающего элемента оборудования или трубопровода (выше наружного давления) с целью проверки его прочности и герметичности с учетом сварных и фланцевых соединений с использованием неагрессивная жидкость, обычно вода, в качестве основного элемента.

Применимой европейской нормативно-правовой базой является Директива по оборудованию, работающему под давлением, «2014/68/ЕС» , в которой указывается на необходимость проведения этого испытания на всем новом оборудовании или трубопроводных линиях либо на территории производителя, либо на территории владельцем и/или пользователем, когда линии установлены на месте.Испытание гидростатическим давлением также требуется при ремонте или модификации ранее введенного в эксплуатацию оборудования или трубопроводов .

Оборудование, прошедшее испытания в мастерских производителя, обычно не нуждается в повторных испытаниях после установки, за исключением случаев, когда это требуется какой-либо из вовлеченных сторон или если есть подозрение, что оборудование было повреждено при транспортировке.

Нормы проектирования оборудования и трубопроводов определяют физические условия, которые должны быть соблюдены до, во время и после испытания гидростатическим давлением, чтобы гарантировать надежные результаты.Эти условия относятся к испытательному давлению, температуре окружающей среды и жидкости, а также к собственным характеристикам материала.

Хотя применяемые стандарты могут иметь самое разное происхождение, CERNEY может производиться в соответствии с любым престижным стандартом (см. европейские стандарты, такие как: EN13445 для оборудования, работающего под давлением, EN12952 для водотрубных котлов или EN12953 для жаротрубных котлов). котлы, AD-Merkbläter , BS , ACE , CODAP, американские стандарты, такие как ASME I для котлов, ASME VIII для оборудования, работающего под давлением, ASME B31. 1 для линий электропередач и B31.3 для технологических линий, ANSI, API и т. д.).

1 для линий электропередач и B31.3 для технологических линий, ANSI, API и т. д.).

Кроме того, с точки зрения безопасности сторона, ответственная за испытание, должна издать технические процедуры и/или инструкции по его проведению. В свою очередь, может быть необходимым или обязательным их утверждение третьими сторонами.

Фактическая цель:

Теперь мы знаем, что такое испытание гидростатическим давлением и когда его следует проводить, но какова реальная цель испытания?

При испытании гидростатическим давлением материал подвергается чрезвычайным условиям, которые намного более требовательны, чем те, которые возникают при нормальной эксплуатации ; по этой причине, если значение внутреннего давления остается постоянным во время испытания и визуальный осмотр показывает отсутствие утечек или остаточных деформаций , считается, что оборудование или линия были спроектированы и изготовлены в соответствии с требуемыми критериями, и Таким образом, можно считать безопасным .

Гидростатические испытания в паровом котле

Гидростатическое испытание в паровом котле — это одно из неразрушающих испытаний, которое должно выполняться для нового парового котла или парового котла, который был отремонтирован, например, замена водяной стены, пароперегревателя, подогревателя, экономайзера и т. Д. Перед пуском необходимо провести гидростатическое испытание, чтобы убедиться, что паровой котел не имеет утечек. Перед выполнением гидростатических испытаний необходимо провести проверку всех сварных швов и установку деталей, работающих под давлением.Кроме того, внутри и снаружи парового котла и напорной части не должно быть грязи, окалины, краски, мусора, грязи, сварочного шлака, ржавчины, масла, брызг и других посторонних веществ.Перед проведением гидростатических испытаний (гидроиспытаний) в паровом котле необходимо подготовить следующее:

- Неразрушающий контроль должен быть подтвержден для подтверждения приемки в соответствии с Кодексом и спецификацией.

- Проверка размеров.

- Полный визуальный осмотр всех сварных швов.

- Установка напорной части котла завершена.

- Никаких покрасочных работ на части, работающей под давлением, перед гидростатическими испытаниями.

- Внутри и снаружи котла и напорной части не должно быть грязи, мусора, сварочного шлака и брызг, масла, ржавчины, окалины, краски и других посторонних веществ.

- Подготовить и проверить линейку клапанов.

- Все заглушки должны быть установлены на предохранительный клапан.

- Перед началом гидростатических испытаний в системе должны быть предусмотрены вентиляция и дренаж.

- Все временные фитинги, глухие фланцы должны подходить для процедуры испытаний и не должны иметь дефектов, которые могут привести к выходу из строя во время гидростатических испытаний.

- Заполните котел очищенной водой, очищенной от минеральных или других взвешенных веществ (деминерализованная вода).

Требование к манометру и записи при гидростатическом испытании в паровом котле (гидроиспытании):

- Для испытаний под давлением необходимо использовать как минимум 2 (два) манометра.

Одним из них должен быть регистратор давления и температуры с диапазоном, подходящим для записи испытательного давления.Полная шкала другого манометра предпочтительно должна в 1,5–4 раза превышать испытательное давление.

Одним из них должен быть регистратор давления и температуры с диапазоном, подходящим для записи испытательного давления.Полная шкала другого манометра предпочтительно должна в 1,5–4 раза превышать испытательное давление. - Испытательный насос и линия, подлежащая испытанию, должны быть снабжены отдельными контрольными манометрами. В случае испытания между верхней и нижней точками модуля манометры должны быть размещены один вверху и один внизу для измерения перепада давления.

- Перед использованием манометр должен быть откалиброван и оставаться действительным. Любые датчики, показывающие неправильную погрешность нуля более чем + 1% от полного диапазона, не должны использоваться без ремонта и повторной калибровки.

Гидростатические испытания должны проводиться в соответствии с установленной процедурой, которая обычно выглядит следующим образом:

- Установите подходящий временный фитинг, такой как глухой фланец или концевая пластина, чтобы закрыть отверстие и убедитесь, что все отверстия закрыты, кроме выпускного клапана.

- Заполнить паровой котел очищенной водой, очищенной от минеральных и других взвешенных веществ, с температурой не ниже 70 F или температуры окружающей среды.

- Проверить герметичность при заполнении парового котла, удалить воздух через клапан для удаления воздуха, закрыть его, если утечки нет и воздух полностью удален.

- Постепенно увеличивать давление с максимальным давлением 5 кг/см2 до 1,5-кратного максимального рабочего давления для нового котла и 1,2-кратного для отремонтированного котла.

- Запишите давление, время и температуру во время испытания и осмотрите все части парового котла, работающие под давлением, при времени выдержки гидростатического испытания около 10 минут. 6. После гидростатического испытания давление должно быть сброшено таким образом и с такой скоростью, чтобы не подвергать опасности персонал и не повреждать оборудование.

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

| ||

|

Стенд для испытаний котлов.

| Форум механиков по моделям двигателей Привет,

| Форум механиков по моделям двигателей Привет,Меня спросили на другом форуме, что я использовал для тестирования котлов, поэтому я решил опубликовать копию и здесь.

Вероятно, самая распространенная форма испытательного стенда для котлов состоит из резервуара для воды с погружным насосом, который закачивает воду в котел для его проверки, и где-то в системе есть манометр. Это система, которую я использовал в течение многих лет.В течение многих лет те из нас, кто играл с моделями паровых двигателей, дополняли свои котлы, когда они находились под давлением, с помощью модифицированного садового спрея. Единственная модификация спрея заключалась в том, чтобы соединить его распылительную головку с нейлоновой трубкой, нейлоновая трубка была вставлена в клапан Шредера в котле, и спрей закачивался. Эти садовые распылители без проблем преодолевают давление в котле от 40 до 60 фунтов на квадратный дюйм. На самом деле давление большинства садовых спреев может достигать 200 фунтов на квадратный дюйм и более, пока ручка не сломается! Таким образом, их можно было использовать для испытания котлов с рабочим давлением до 100 фунтов на квадратный дюйм. Так вот, я не использую резервуар для воды, а накачиваю только из пульверизатора.

Так вот, я не использую резервуар для воды, а накачиваю только из пульверизатора.

Я модифицировал манометр, чтобы его можно было вкрутить в котел и принять нейлоновую трубку от ручного распылителя.

Так выглядит котел во время испытаний с отключенной форсункой.

В синее пластиковое отверстие вставляется нейлоновая трубка диаметром 4 мм, соединенная с форсункой, и коммерческий клапан Enots. Этот клапан Enots ввинчивается в обратный клапан, который, в свою очередь, ввинчивается в корпус испытательного стенда.Большой клапан изолирует насос, чтобы его можно было снять после достижения давления.

Задняя часть буровой установки с двумя клапанами сброса воздуха и давления.

Простой клапан сброса воздуха/давления.

Ассортимент переходников, используемых для различных резьбовых соединений, а также некоторых удлиненных для очистки фитингов котлов, таких как паровые купола.

Буровая установка используется.

Насос высокого давления, используемый для проверки газовых баллонов до 350 psi.

Более простая установка с одним клапаном; который используется для удаления воздуха и сброса давления.

С уважением Тони

Что такое проверка сосудов под давлением?

15 апреля 2019 г. Сосуды под давлением представляют собой сосуды, содержащие жидкости или газы под давлением, которое существенно отличается от внешнего давления.Сосуды под давлением можно найти в домах и на промышленных объектах по всему миру. Некоторые применения сосудов под давлением включают паровые котлы, цилиндры двигателей и хранение химикатов или нефтепродуктов. Эти примеры только начинают царапать поверхность, поскольку сосуды под давлением имеют почти бесконечное количество применений.

Несмотря на то, что сосуды под давлением чрезвычайно полезны и, вероятно, будут продолжать использоваться в течение неопределенного времени в будущем, они могут быть проблематичными. Разница между давлением внутри сосуда высокого давления и давлением снаружи создает потенциально опасную ситуацию.Давно известно, что сосуды под давлением опасны и в прошлом приводили к несчастным случаям со смертельным исходом. Из-за этого способ изготовления и использования сосудов под давлением определяется техническими органами, и эти органы поддерживаются государственным законодательством.

В этих стандартах также указывается необходимость проведения испытаний и содержатся рекомендации по процедурам проверки сосудов, работающих под давлением. Инспекция сосудов под давлением необходима и является разумной практикой для всех, кто хочет избежать несчастных случаев, которые могут привести к незапланированному простою, повреждению оборудования и потенциально смертельным травмам рабочих.

В этой статье мы узнаем больше о различных типах сосудов под давлением, из чего состоят проверки сосудов под давлением и когда они необходимы, а также о различных методах испытаний.

Типы сосудов под давлением

Сосуды под давлением имеют разную конструкцию в зависимости от их конечного применения, хотя все они, как правило, выглядят одинаково и включают одни и те же основные детали. Сосуды под давлением обычно имеют цилиндрическую форму с закругленными краями или сферическую форму. Это потому, что эти формы избегают источников стресса.

Общие приспособления включают в себя манометр, плавкую вставку и дифференциальное реле давления, которое заставляет компрессор включаться при падении давления и выключаться при максимальном давлении. Большинство сосудов под давлением также оборудованы люком, люком или смотровым отверстием, предназначенным для общей очистки и осмотра. Вы также можете найти слив конденсата на дне некоторых сосудов под давлением. Эта функция позволяет либо автоматически сливать влагу, либо позволяет сливать ее вручную.Это полезная функция, поскольку, в зависимости от материала, влага в резервуаре может вызвать коррозию или точечную коррозию.

Помимо внешнего вида, сосуды под давлением выполняют различные функции. Один из основных способов классификации сосудов, работающих под давлением, состоит в том, чтобы разделить их на две категории — с огнем и без огня, или без огня. Типичным примером сосуда под давлением с огнем может быть бойлер. Сосуды под давлением без огня не связаны с образованием пара или чем-либо с пламенем.

Далее мы можем разделить сосуды под давлением на несколько разных типов.Хотя есть некоторые исключения, наиболее распространенные сосуды под давлением делятся на три типа: резервуары для хранения, теплообменники и технологические сосуды. Кратко рассмотрим каждый тип.

1. Резервуары для хранения

Резервуары для хранения являются наиболее распространенным типом сосудов высокого давления. Они бывают разных форм и размеров, но все они предназначены для хранения жидкостей и газов под давлением. Они могут содержать мазут, сжиженный водород или сжатый природный газ или другие материалы, ценные для промышленного применения. Эти резервуары часто изготавливаются из углеродистой стали, хотя внутри они могут быть покрыты другим материалом. Типичным бытовым примером резервуара для хранения является напорный бак из скважины, в котором вода находится под давлением перед тем, как она попадет в водопроводную систему дома.

Эти резервуары часто изготавливаются из углеродистой стали, хотя внутри они могут быть покрыты другим материалом. Типичным бытовым примером резервуара для хранения является напорный бак из скважины, в котором вода находится под давлением перед тем, как она попадет в водопроводную систему дома.

2. Теплообменники

После резервуаров для хранения теплообменники являются вторым наиболее распространенным типом сосудов высокого давления. Теплообменники передают тепло между средами, часто жидкостями. Таким образом, теплообменники полезны как для процессов охлаждения, так и для процессов нагрева.Теплообменники можно найти в печах в домах по всему миру, но они также необходимы для перерабатывающих и производственных предприятий. Наиболее распространенным типом теплообменника, используемого в химических процессах, является кожухотрубный. В этом типе внутри герметичной оболочки одна жидкость течет по трубкам, а другая жидкость течет по трубкам, вызывая передачу тепла от одной жидкости к другой.

3. Технологические сосуды

Технологические сосуды, как следует из названия, используются для облегчения процесса в контролируемой среде.Этот процесс обычно является одним из этапов более обширного процесса. Этот подпроцесс может включать объединение материалов, разделение материалов, перемешивание смеси, разрушение продуктов или удаление элемента из продукта. Технологические сосуды спроектированы и изготовлены с учетом конкретного процесса, для которого они предназначены. Подтипы технологических сосудов включают:

- Барабаны

- Реакторы

- Столбцы

- Гравитационные сепараторы

Что такое проверка сосудов под давлением и когда она требуется?

Осмотр сосуда под давлением или испытание сосуда под давлением включает неразрушающие испытания, которые обеспечивают целостность нового сосуда под давлением или ранее установленного оборудования, работающего под давлением, которое было изменено или отремонтировано.

На заре существования сосудов под давлением многие сосуды под давлением находились под избыточным давлением, и они могли взорваться. Эта проблема была частью того, почему было создано Американское общество инженеров-механиков (ASME). Этот орган разработал спецификации, регулирующие производство и техническое обслуживание сосудов под давлением. Сегодня ASME по-прежнему отвечает за установление стандартов для сосудов под давлением в США. В других странах есть свои собственные стандарты для сосудов под давлением.

Существуют два стандарта, о которых должен знать каждый производитель и пользователь сосудов под давлением:

- Раздел VIII ASME: Раздел VIII ASME охватывает требования к сосудам под давлением как с огнем, так и без него, в том числе об их конструкции, способе их изготовления, способах их проверки и испытаний, а также о том, что требуется для их сертификации.

- API 510: Еще один соответствующий стандарт, о котором следует знать, – API 510 – код проверки Американского института нефти.

Этот стандарт определяет, как должны выполняться осмотры, ремонт, переделка и другие действия с сосудами под давлением и устройствами для сброса давления.

Этот стандарт определяет, как должны выполняться осмотры, ремонт, переделка и другие действия с сосудами под давлением и устройствами для сброса давления.

Некоторые отрасли промышленности и государственные учреждения могут иметь свои собственные строгие стандарты, регулирующие требования к сосудам под давлением. Например, НАСА использует сосуды и системы под давлением для хранения газов и жидкостей, которые используются при запусках и операциях на орбите.Как только эти корабли находятся в космосе, их обычно невозможно обслуживать, поэтому крайне важно, чтобы они были тщательно проверены перед тем, как покинуть Землю. Поэтому у НАСА есть свои стандарты, которых оно придерживается.

Производители должны учитывать все соответствующие стандарты при проектировании и изготовлении сосудов под давлением. Однако просто следовать стандартам недостаточно. Должен быть способ подтверждения того, что каждый сосуд высокого давления, поступающий на рынок, безопасен. Здесь начинается проверка сосудов под давлением. Существуют различные тесты, которые может использовать профессионал, чтобы убедиться, что сосуд под давлением соответствует необходимым требованиям к испытаниям сосуда под давлением и готов к использованию. Например, инспектор должен убедиться, что корпус сосуда достаточно толстый, чтобы выдерживать давление.

Существуют различные тесты, которые может использовать профессионал, чтобы убедиться, что сосуд под давлением соответствует необходимым требованиям к испытаниям сосуда под давлением и готов к использованию. Например, инспектор должен убедиться, что корпус сосуда достаточно толстый, чтобы выдерживать давление.

После перехода сосуда под давлением от первоначального производства и испытаний к конечному применению он может подвергаться изменениям или ремонту. Всякий раз, когда что-то подобное происходит, сосуд под давлением необходимо снова осмотреть, чтобы убедиться, что он по-прежнему соответствует всем требованиям.

Несмотря на то, что в двух приведенных выше сценариях требуются проверки сосудов под давлением, со временем в сосуде могут возникнуть проблемы, которые могут привести к его поломке и перестать быть безопасным, особенно если он не обслуживается должным образом. Здесь, опять же, важную роль играет осмотр сосуда под давлением. Инспектор может периодически проверять, чтобы убедиться, что сосуд под давлением находится в хорошем рабочем состоянии и не представляет угрозы.

Если есть какие-либо проблемы, которые могут привести к более серьезным проблемам, инспектор может указать на них, чтобы провести необходимое техническое обслуживание.Это может предотвратить выход из строя сосуда под давлением и причинение серьезных травм рабочим и повреждение производственного предприятия или другого типа объекта.

Методы испытаний сосудов под давлением

Сосуды под давлением должны быть конструктивно прочными, чтобы поддерживать внутреннее давление и не допускать утечки материала, содержащегося внутри. Тестирование предназначено для того, чтобы убедиться, что сосуды под давлением не имеют дефектов, таких как проколы, трещины или ослабленные соединения, которые могут поставить под угрозу их эффективность.

Два основных типа испытаний, которые проводятся на сосудах под давлением, включают гидростатические и пневматические испытания. Основное различие между этими двумя типами заключается в том, что в гидростатических испытаниях в качестве испытательной среды используется вода, а в пневматических испытаниях используется негорючий и нетоксичный газ, такой как воздух или азот.

Проблема с пневматическими испытаниями заключается в том, что если по какой-либо причине во время испытаний произойдет разрушение, это может привести к взрыву. Это делает гидростатические испытания более безопасным вариантом, поскольку объем воды не увеличивается быстро при внезапном сбросе давления.Однако бывают ситуации, когда пневматические испытания являются целесообразным вариантом.

Гидростатические испытания включают полное заполнение сосуда водой, повышение давления в нем до полуторакратного расчетного предела давления и последующее наблюдение за любой утечкой. Добавление трассера или флуоресцентного красителя в воду внутри может еще больше облегчить обнаружение возможных утечек. Гидростатические испытания могут привести к повреждению сосуда под давлением, если вода находится под слишком большим давлением или если давление вызывает быстрое распространение небольшой трещины.

Помимо этих основных типов испытаний, OSHA выделяет пять методов неразрушающего контроля (НК), также называемых неразрушающим контролем (НРК), которые широко используются на сосудах под давлением:

1.

Визуальный тест (VT)

Визуальный тест (VT)Одним из видов проверки является визуальный осмотр, который может дать хорошее представление об общем состоянии судна. Прежде всего, убедившись, что поверхность сосуда чистая и хорошо освещенная, инспекторы сосудов, работающих под давлением, осматривают любую часть сосуда, которую они могут наблюдать.Они будут смотреть на такие вещи, как любые сварные швы, например, вокруг придатков или по всей длине корпуса судна.