Получение биодизеля: Производство биодизеля с помощью центрифуг и сепараторов для биодизеля

Производство биодизеля с помощью центрифуг и сепараторов для биодизеля

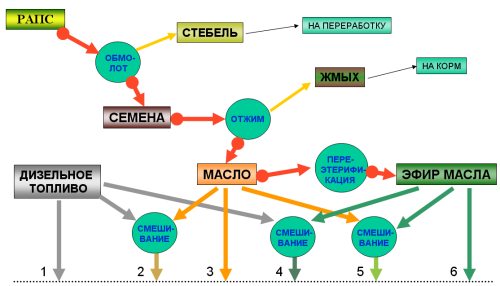

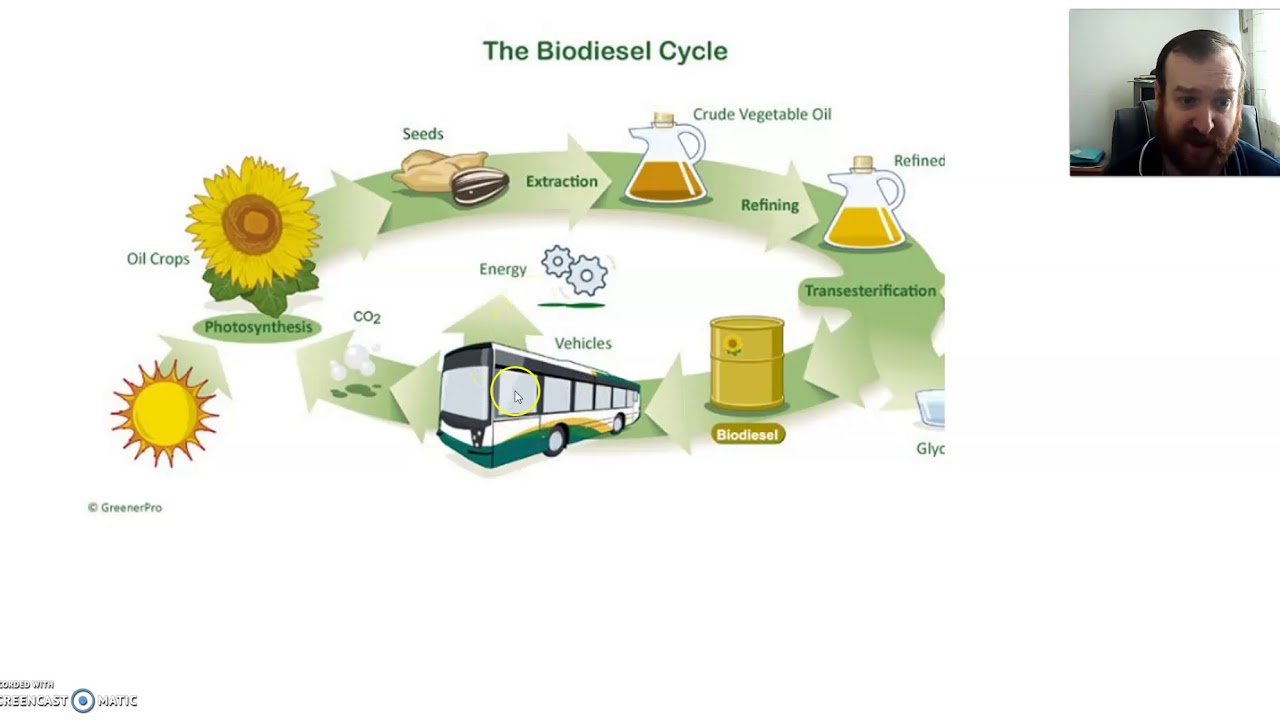

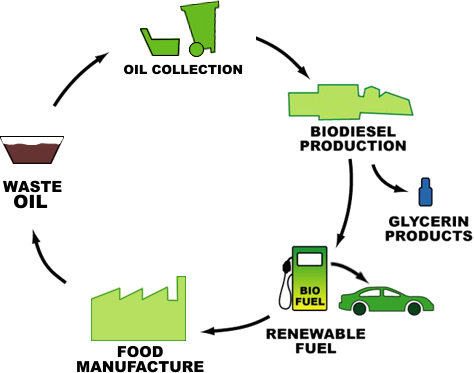

Биодизель — это топливо, которое производится из натуральных жиров и масел. В качестве сырья используются главным образом растительные масла, например, рапсовое масло, подсолнечное масло, пальмовое масло и т. д.

Биодизель применяется вместо обычного дизельного топлива и тем самым уменьшает зависимость от горючих ископаемых. В зависимости от вида и качества сырья при производстве биодизеля используются различные методы.

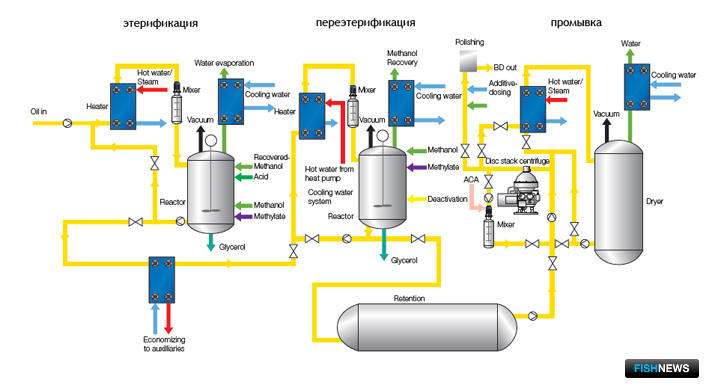

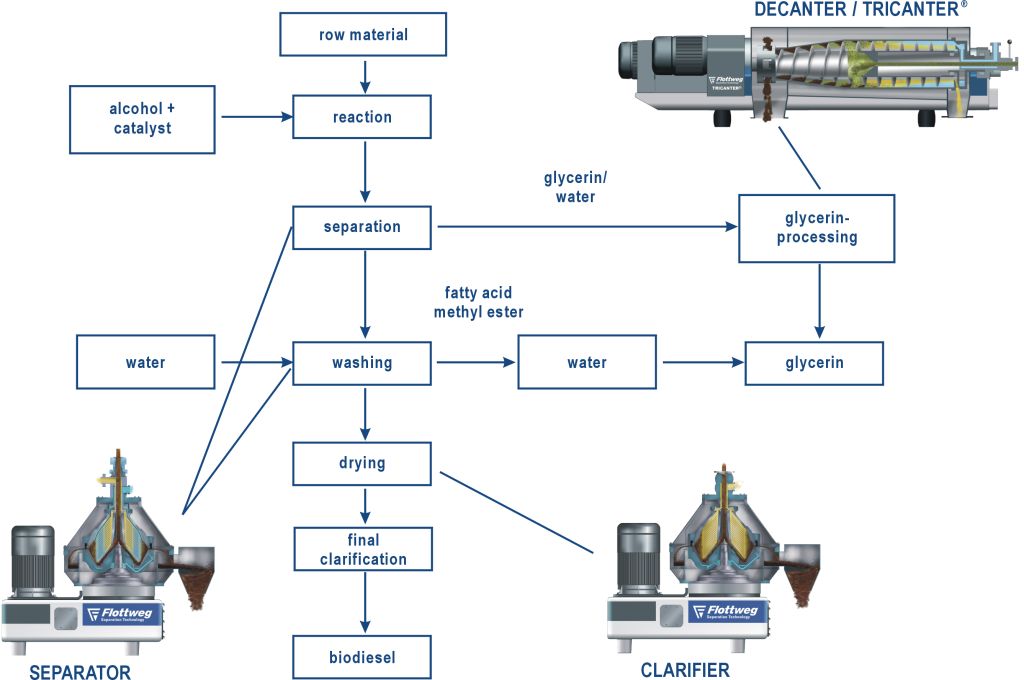

Центрифуга для производства биодизеля применяется на нескольких этапах процесса:

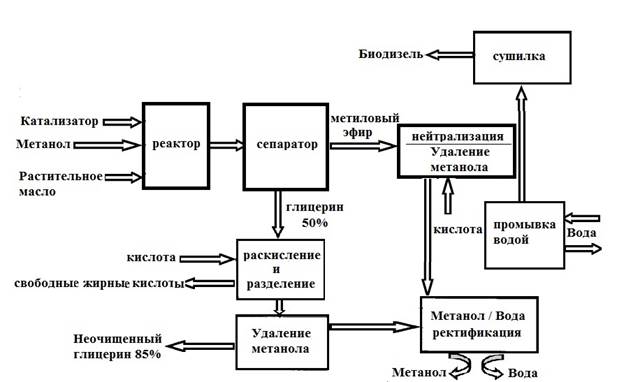

- разделительный сепаратор для выделения глицериновой воды из сложного эфира жирной кислоты и промывки биодизеля,

- кларификатор для выделения мелких веществ из биодизеля,

- трикантер® для обработки сырья перед этерификацией,

- трикантер® для разделения трех фаз: свободных жирных кислот, глицерина и осажденных солей, например, сульфата калия, при очистке глицерина за одну технологическую операцию,

- декантер для дополнительной промывки осажденных солей, например, сульфата калия, при очистке глицерина.

Ваши преимущества при производстве биодизеля с помощью центрифуг:

- улучшенное качество биодизеля и побочных продуктов благодаря удалению загрязнений перед преобразованием,

- повышение четкости разделения при отделении глицерина и промывке биодизеля,

- предотвращение образования отложений и возникновения проблем с фильтрами благодаря эффективному отделению стеролгликозидов,

- максимальное обезжиривание твердого вещества,

- изготовленные по индивидуальному заказу компоненты — также для дооборудования при существующих процессах.

Разделение биодизеля и глицерина

Для обеспечения оптимальной степени переэтерификации требуется максимально быстрое и максимально полное отделение образовавшегося глицерина. Для выполнения этих задач уже на протяжении десятилетий используются доказавшие свою надежность сепараторы. Отделенную смесь глицерина и воды можно переработать для применения в качестве сырья в фармацевтической и косметической промышленности.

Для выполнения этих задач уже на протяжении десятилетий используются доказавшие свою надежность сепараторы. Отделенную смесь глицерина и воды можно переработать для применения в качестве сырья в фармацевтической и косметической промышленности.

Промывка биодизеля

При промывке биодизеля с помощью воды вымывается большое количество побочных продуктов, которые затем удаляются посредством сепаратора. Путем промывки биодизеля можно дополнительно в значительной степени повысить качество продукта. Это также уменьшает нагрузку на следующие агрегаты.

Ваши преимущества при разделении биодизеля и глицерина и промывке биодизеля:

- высокоэффективное разделение с помощью сепаратора при минимальном расходе электроэнергии,

- высокая степень чистоты и качество,

- защита от взрыва согласно директивам ATEX95,

- все компоненты имеют газонепроницаемое исполнение и инертизированы.

Осветление биодизеля до кристальной прозрачности

При осветлении биодизеля до кристальной прозрачности осушенный биодизель дополнительно очищается и полируется посредством дополнительного сепаратора. Оставшиеся загрязнения удаляются, тем самым повышается качество продукта.

Ваши преимущества при осветлении биодизеля до кристальной прозрачности

- «Отполируйте» свой конечный продукт!

- Удалите последние следы твердых веществ

- Обеспечьте соответствие самым строгим стандартам качества

Удаление стеролгликозидов

При определенных условиях, в первую очередь при использовании в качестве сырья пальмового и соевого масел, в биодизеле могут осаждаться стеролгликозиды. При переработке таких масел в большинстве случаев требуются повышенные расходы на техническое обслуживание производственного оборудования. Сепараторы могут эффективно удалять осажденные стеролгликозиды и тем самым снижать риск нарушений процессов.

При переработке таких масел в большинстве случаев требуются повышенные расходы на техническое обслуживание производственного оборудования. Сепараторы могут эффективно удалять осажденные стеролгликозиды и тем самым снижать риск нарушений процессов.

Ваши преимущества при удалении стеролгликозидов:

- эффективно удалите стеролгликозиды с помощью сепаратора,

- высокое качество продукта,

- надежный процесс и выполнение требований стандартов качества.

Очистка глицерина и промывка соли

Побочные продукты при производстве биодизеля также можно переработать и получить ценные вещества. Наряду с глицерином можно выделять использованную соль с высокой степенью чистоты.

Ваши преимущества при очистке глицерина и промывке соли

- Эффективное механическое разделение — большая доля сухого вещества в полученной соли

- Защита сушильного оборудования — соль эффективно удаляется

его свойства, преимущества и особенности – petrolcards.ru

Биодизелем называют жидкое горючее на основе эфиров кислот и спиртов. Сырьем для производства биологического ДТ служат различные растительные масла и животине жиры. Сегодня у нас в стране не существует государственной программы и стандартов производства ГСМ этого вида, хотя в СССР для сельскохозяйственной техники активно использовалось горючее на основе рапсового масла. Также биодизель применяется во многих странах Европы и мира в качестве альтернативы классическому дизельному топливу. Кроме того, например, в США, Канаде, Аргентине, Бразилии, Чили, на Филиппинах и в некоторых других государствах биологическое горючее добавляется в обычное дизельное топливо для его удешевления.

Кроме того, например, в США, Канаде, Аргентине, Бразилии, Чили, на Филиппинах и в некоторых других государствах биологическое горючее добавляется в обычное дизельное топливо для его удешевления.

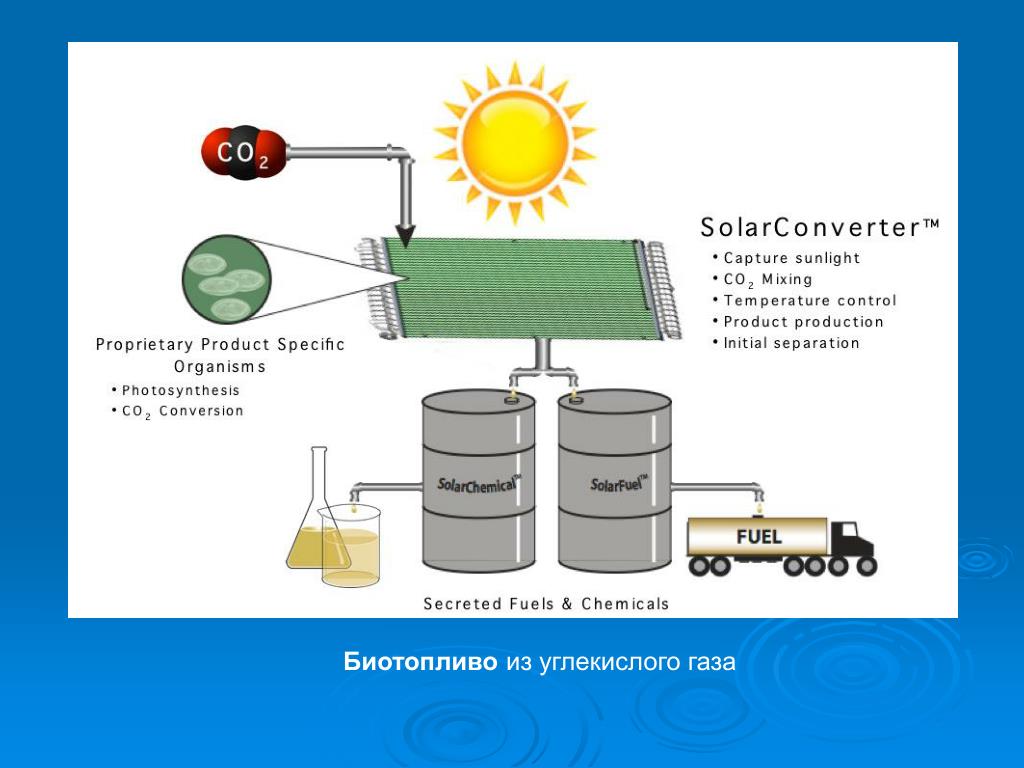

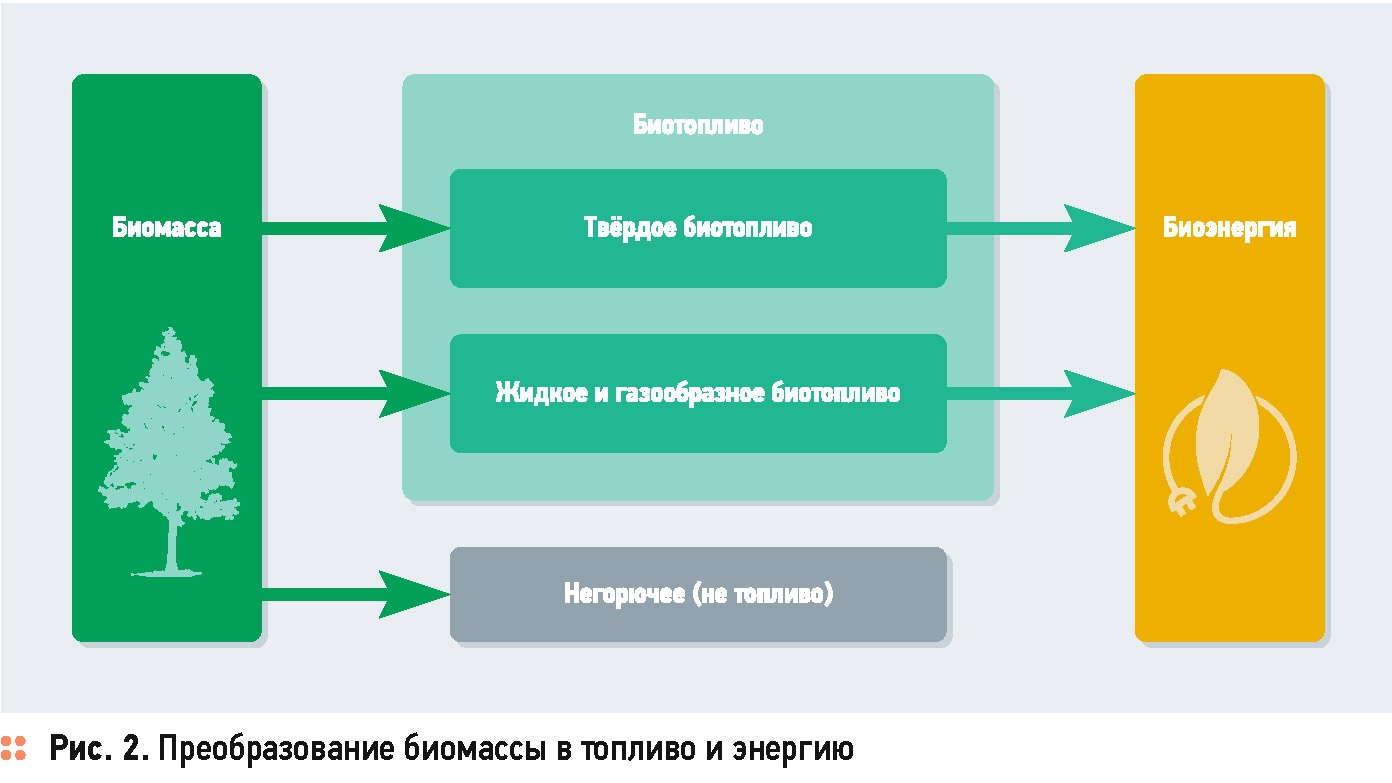

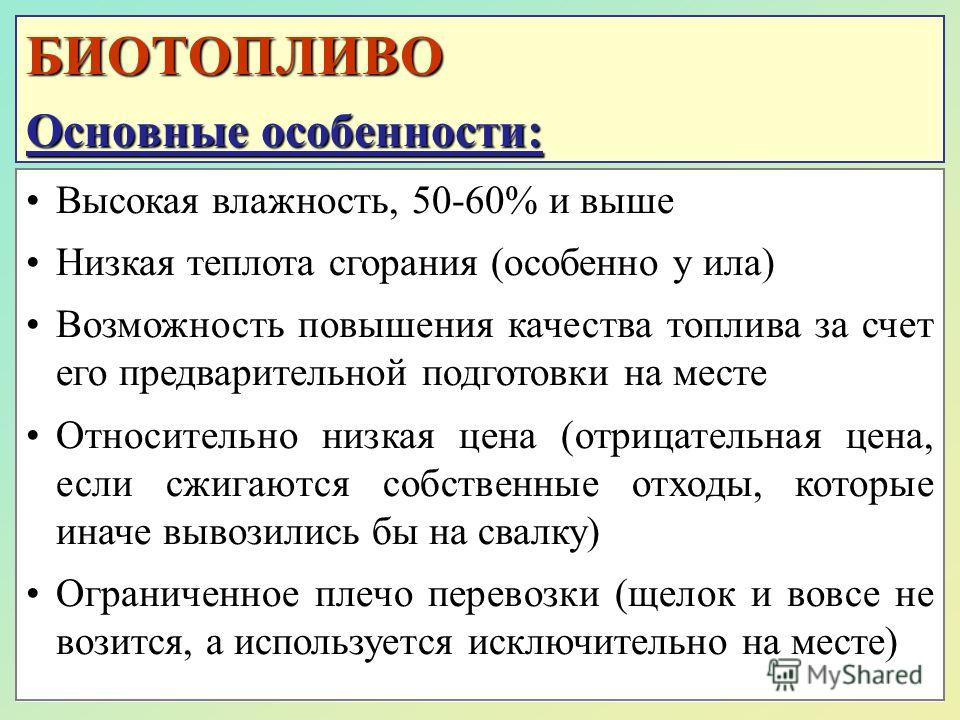

Основа для производства биотоплива

Материалом для получения биотоплива может служить самое разное сырье. В зависимости от этого горючее классифицируют по поколениям. Этот показатель является косвенной характеристикой качества топлива, хотя и не определяет его полностью. Вообще химические и физические характеристики биологического ДТ очень сильно зависят от сырья и процесса получения. Поэтому качественные показатели биодизеля могут колебаться в довольно широких пределах даже в рамках одного поколения.

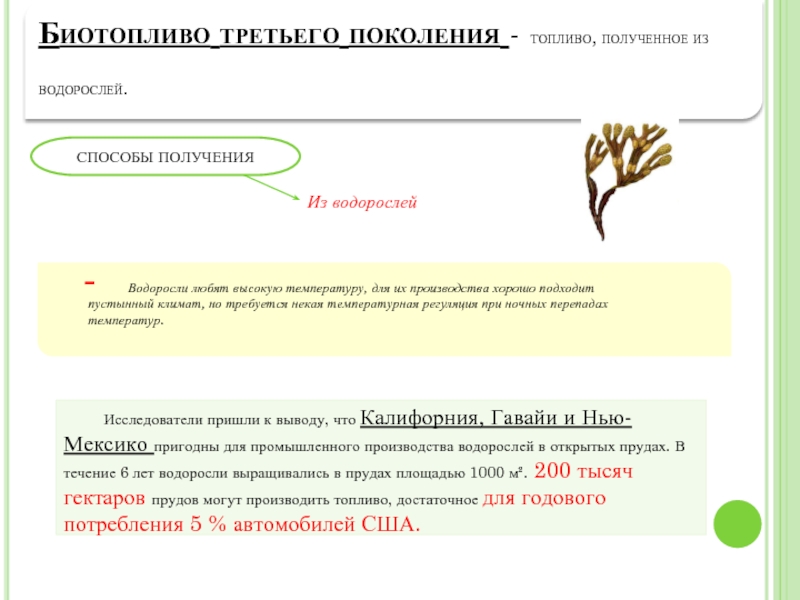

Классификация по поколениям:

- 1-е поколение – биологическое топливо, производимое из сельскохозяйственных культур;

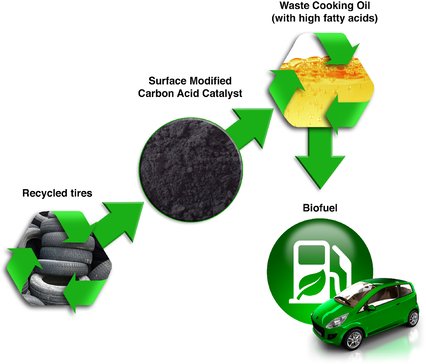

- 2-е поколение – биотопливо из различных жиросодержащих отходов;

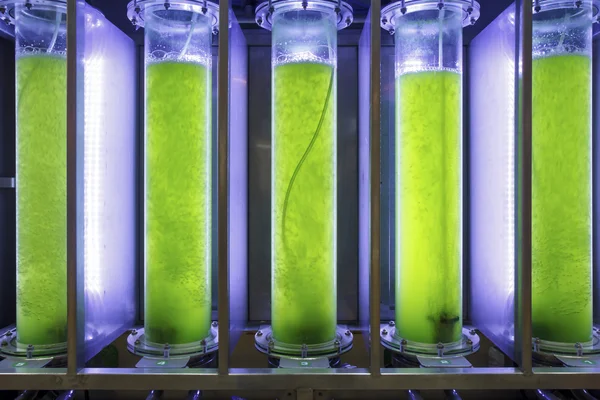

- 3-е поколение – биологическое ДТ, получаемое из водорослей с высоким содержанием масла.

В разных странах и регионах в качестве сырья используют самые разные биологические культуры, что связано с возможностями и особенностями их выращивания на конкретной территории. В настоящее время наиболее распространенными источниками биологического горючего являются:

- Рапс и его разновидности (например, канола, выращиваемая в Канаде). Благодаря высокой урожайности культуры, дешевизне и хорошему качеству получаемого из нее растительного масла, сегодня все больше сельскохозяйственных площадей в мире отдается под рапс.

- Кукуруза. Получаемый из нее кукурузный этанол – качественное и устойчивое биотопливо, обладающее стабильными характеристиками, способно сохранять их в течение продолжительного времени. Данная культура активно возделывается в США и Мексике именно для получения возобновляемого горючего.

- Соя. Еще одна богатая маслами сельхозкультура, в больших количествах выращиваемая в США и Африке, благодаря своей неприхотливости и дешевизне. Простота переработки делает ее перспективным и популярным источником биогорючего;

- Пальмовое и кокосовое масла.

В больших количествах производится на Филиппинах, в Индонезии и Малайзии, но за пределами этих стран практически не применяются как источник биологического топлива из-за преимущественно пищевого использования;

В больших количествах производится на Филиппинах, в Индонезии и Малайзии, но за пределами этих стран практически не применяются как источник биологического топлива из-за преимущественно пищевого использования; - Касторовое масло. Широко использовалось в качестве моторного масла в авиации – на заре ее развития. Сегодня находит ограниченное применение в качестве биотоплива, например, в Бразилии. Использование касторового масла обусловлено широким диапазоном его рабочих температур.

Кроме того, в последнее время – в связи с удорожанием нефти и развитием промышленных технологий климатического регулирования – все более актуальным становится выращивание водорослей в качестве источника для биодизеля. Тем более, что выращивать их можно на заболоченных и пустынных территориях, не подходящих для иного хозяйственного использования.

Особенности, преимущества и недостатки биотоплива

Биотопливо относится к возобновляемым источникам энергии, в отличие от той же самой нефти. Поэтому на законодательном уровне стандарты качества и производство биодизеля утверждены более чем в 50 странах мира. Причем в некоторых крупных мировых экономиках доля биологического топлива довольно значительна. Например, в Индии и Малайзии его потребление составляет свыше 20% от общего уровня потребления ДТ, а в Португалии, Дании, Франции, Индонезии уже превышает уровень в 10%.

Поэтому на законодательном уровне стандарты качества и производство биодизеля утверждены более чем в 50 странах мира. Причем в некоторых крупных мировых экономиках доля биологического топлива довольно значительна. Например, в Индии и Малайзии его потребление составляет свыше 20% от общего уровня потребления ДТ, а в Португалии, Дании, Франции, Индонезии уже превышает уровень в 10%.

Помимо возможности возобновления этого ресурса, биодизель имеет еще ряд преимуществ:

- Хорошие смазочные способности, что существенно продлевает срок службы двигателя, топливной и выхлопной системы у автомобилей, заправляемых биодизелем.

- Высокое цетановое число, показатель которого превышает 51. Это значение может расти еще больше, за счет увеличения содержания метилового спирта в горючем.

- Возможность использования на любых агрегатах с ДВС без их модификации. Более того, биодизель на 60% снижает износ двигателя за счет его естественной смазки во время работы, что положительно отражается также на расходе ГСМ.

- Безопасность биологического топлива. Его температура возгорания составляет 150С и выше, а само горючее плохо испаряется в нормальных условиях, что практически исключает бытовые и производственные несчастные случаи.

- Наличие полезных побочных продуктов переработки. Таким, например, при получении биологического топлива является глицерин, который можно использовать в фармакологии и косметологии. Кроме того, побочным продуктом производственного процесса при использовании кукурузы является зерновой дистиллят, находящий широкое применение в сельском хозяйстве.

Отдельно следует выделить доступность и дешевизну биологического горючего. Впрочем, последний фактор стал актуален в последние годы – в связи с ростом цен на нефть.

Справедливости ради, стоит отметить, что биодизель не лишен и недостатков, главным из которых является температура застывания. Из-за этого использовать данный вид топлива в условиях пониженных температур затруднительно. Необходимо либо смешивать его с классическим ДТ, либо использовать специализированные системы подогрева топлива в топливопроводе.

Также биодизель не отличается высокой химической стойкостью. Срок хранения этого типа горючего редко превышает 3-4 месяца. Но в настоящее время ведутся поиски путей решения данной проблемы.

Еще одна сложность массовой организации производственных предприятий – необходимость использования сельскохозяйственных площадей, которые сегодня применяются для выращивания пищевых и кормовых культур.

Биодизель своими руками

Производство биодизеля в домашних условиях — Получение биодизеля своими руками

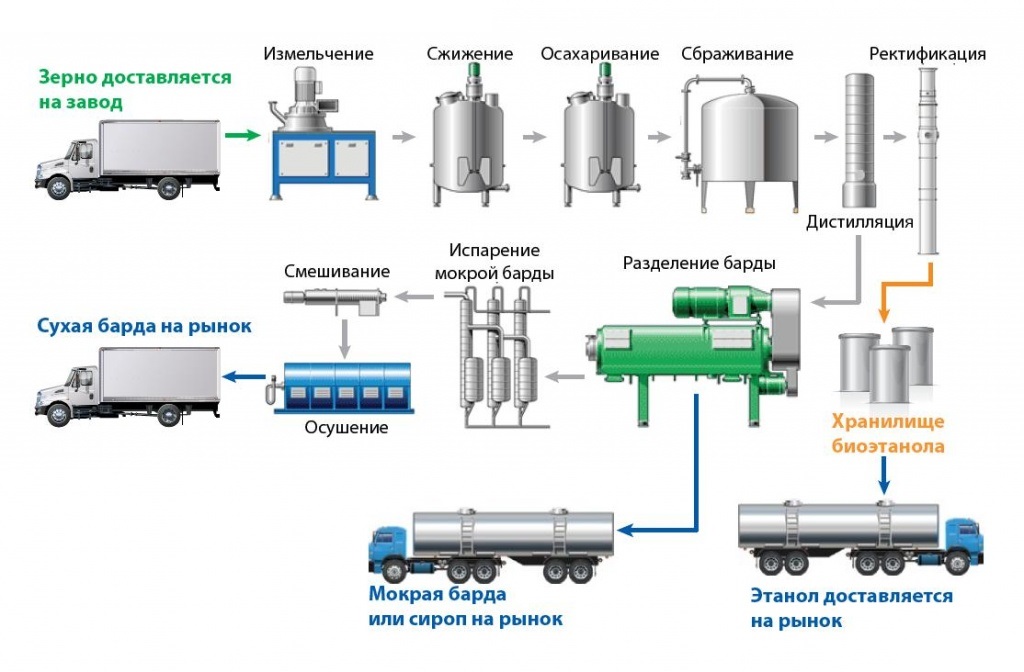

Общий технологический процесс получения биодизеля.

Для получения биодизеля используют любые виды растительных масел — подсолнечное, рапсовое, льняное и т.д. При этом биодизель полученный из разных масел имеет некоторые отличия. Так, например пальмовый биодизель имеет наибольшую калорийность, но и самую высокую температуру фильтруемости и застывания. Рапсовый биодизель несколько уступает пальмовому по калорийности, но лучше переносит холод, потому более всего подходит для дизельных двигателей эксплуатирующихся вевропейских стран и России.

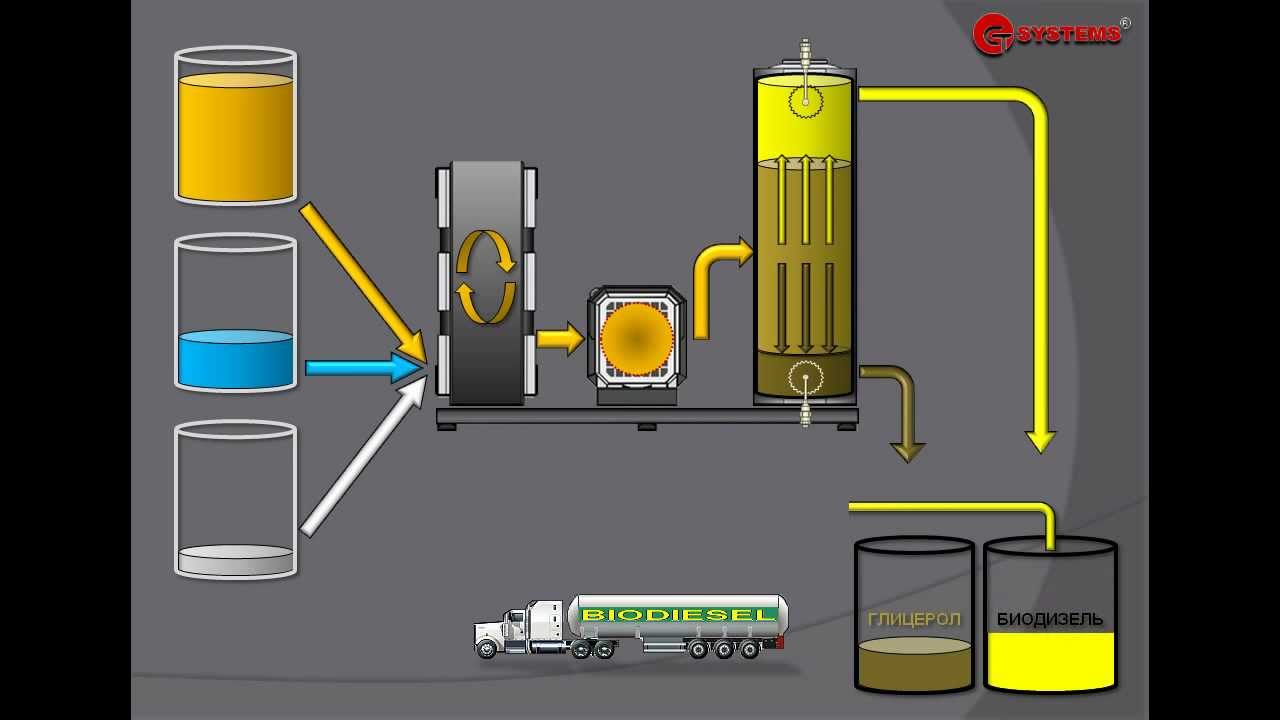

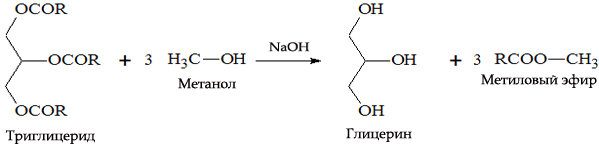

Сам процесс получения биотоплива, в принципе, достаточно прост. Нужно уменьшить вязкость растительного масла, чего можно достичь различными способами. Любое растительное масло — это смесь триглицеридов, т. е. эфиров, соединенных с молекулой глицерина с- трехатомным спиртом (C3H8O3). Именно глицерин придает вязкость и плотность растительному маслу. Задача при приготовлении биодизеля- удалить глицерин, заместив его на спирт. Этот процесс называется трансэтерификацией.

Реакция в целом выглядит так,

Ch3OC=OR1

|

CHOC=OR2 + 3 Ch4OH → (Ch3OH)2CH-OH + Ch4COO-R1 + Ch4COO-R2 + Ch4OC=O-R3

|

Ch3COOR3

Триглицериды+метанол→ глицерол+эфиры,

Где R1, R2, R3 : алкильные группы.

В результате применения метанола образуется метиловый эфир, в результате использования этанола- этиловый эфир.

Из одной тонны растительного масла и 111 кг спирта (в присутствии 12 кг катализатора) получается приблизительно 970 кг (1100 л) биодизеля и 153 кг первичного глицерина.

Для начинающих лучше использовать метанол, с этанолом процесс идет чуть сложнее. Необходимо помнить о всех правилах работы с метанолом.

В качестве щелочи берется гидроксид калия КОН или гироксид натрия — NaOH. Для начинающих рекомендуется использовать именно NaOH, он очень гигроскопичен, его необходимо хранить плотно закрытым и при покупке, потряхивая банку, убедиться, что он не набрал влагу.

Правила работы со щелочами.

Необходимо также соблюдать правила безопасности при работе с гидроксидами (щелочами), избегать попадания в глаза, беречь от открытых источников огня, использовать при работе перчатки и защитные средства. Щелочь очень активно может реагировать с алюминием, оловом и цинком — для хранения щелочи нужно использовать стеклянную посуду, нержавеющую сталь или специальный полипропилен высокой прочности.

Обычно необходимое количество метанола составляет 20 % от масла по весу, например для использования 100 л отработанного масла потребуется 20 л метанола. При смешивании щелочи и метанола образуется метоксид, реакция экзотермическя, с выделением тепла.

При смешивании щелочи и метанола образуется метоксид, реакция экзотермическя, с выделением тепла.

Правила работы с метанолом.

Метанол-яд! Соблюдать максимальные меры предосторожности! Нельзя вдыхать пары, необходимо избегать открытых источников огня, использовать защитные средства для кожи, в случае случайного контакта промыть большим количеством воды. В процессе работы недопустимо присутствие детей и домашних животных!

В процессе реакции масло просто нагревается до определенной температуры (для ускорения химической реакции) и добавляется смесь катализатора и спирта. Некоторое время смесь перемешивается и отстаивается. В результате успешной реакции смесь должна расслоиться, образуя биодизель в верхнем слое, называемый химически «эфир», затем слой, содержащий много мыла и на дне остается глицерин. Глицерин и мыльный слой затем отделяются, а биодизель промывается различными способами для удаления остатков мыла, катализатора и других возможных примесей.

( производство биодизеля в домашних условиях, биотопливо в домашних условиях, биотопливо своими руками, биодизель своими руками )

При обычной температуре реакция проистекает очень медленно или совсем не идет. Нагревание, также как использование кислоты (основания) просто способствут ускорению реакции. Химия процесса одинакова как при работе с небольшими объемами в гараже, так и на больших промышленных мощностях.

При использовании отработанных растительных масел, необходима фильтрация сырья для удаления возможных примесей. Также важно удаление возможной воды для предотвращения гиролиза триглицеридов и образования солей жирных кислот вместо реакции трансэтерификации и образования биодизеля.

В домашних условиях это часто достигается простым нагреванием смеси до 120 °C, при этом вся имеющаяся вода выкипает. В течение этого процесса возможно разбрызгивание, для предотвращения чего операция должна проводиться в достаточно большой емкости, заполненной не более чем на две трети, закрытой, но неплотно.

В лабораторных условиях первоначальное масло просто перемешивается с осушающим агентом, таким как сульфат магния для удаления воды. После этого осушающий агент удаляется простой фильтрацией. Иногда вязкость масла не позволяет хорошо очистить его таким способом.

Шаги процесса

Нейтрализация свободных жирных кислот.

Титрование масла.

При использовании свежего растительного масла количество используемой щелочи постоянно и составляет около 1 % от веса используемого масла. Это 3,5 грамма на литр растительного масла. Но при использовании отработанного масла (более закисленного, с другим содержанием Свободных Жирных кислот) необходимо рассчитать количество добавляемой щелочи, для чего проводят титрование. При титровании используется изопропиловы спирт (так как он не реагирует с маслом). Необходимо провести по меньшей мере, три титрования, чтобы избежать потом ошибок при использовании больших количеств реактивов. Титрованием определяется количество свободных жирных кислот, присутствующих в масле и количество щелочи, необходимое для их нейтрализации.В процессе титрования нужно быть уверенным, что все вещества сухие, и учитывать, что в результате смеситель немного нагреется.

Трансэтерификация.

Рассчитанное количество щелочи после титрования (обычно гидроксида натрия — NaOH) медленно при помешивании растворяется в избытке спирта (для более полного протекания реакции) и эта смесь смешивается с теплым раствором масла при нагревании (обычно около 50 °C) в течение нескольких часов (4-8) для прохождения реакции трансэтерификации. Реакционная смесь должна поддерживаться выше точки кипения спирта (около 70 °C), но в некоторых системах из соображений безопасности рекомендуется поддерживать диапазон температур от комнатной до 55 °C. Обычно время реакции составляет от 1 до 10 часов, и при нормальных условиях скорость реакции удваивается при повышении температуры реакции на 10 °C. Для предотвращения испарения спирта реакцию нужно проводить в закрытой емкости, но важно избегать плотно закрытой системы (опасность взрыва).

Реакционная смесь должна поддерживаться выше точки кипения спирта (около 70 °C), но в некоторых системах из соображений безопасности рекомендуется поддерживать диапазон температур от комнатной до 55 °C. Обычно время реакции составляет от 1 до 10 часов, и при нормальных условиях скорость реакции удваивается при повышении температуры реакции на 10 °C. Для предотвращения испарения спирта реакцию нужно проводить в закрытой емкости, но важно избегать плотно закрытой системы (опасность взрыва).

После завершения реакции на дне осаждается глицерин. Биодизель должен быть цвета меда, в то время как глицерин темнее. При поддержании температуры около 38 С глицерин остается в жидком состоянии и может быть легко удален снизу смесителя отдельным шлангом.

Глицерин, полученный из отработанных масел обычно коричневый и твердеет при температуре 38 С, глицерин из свежего масла остается в жидком состоянии при более низких температурах. Его прекрасно можно использовать, как побочный продукт, предварительно выпарив из него метанол нагреванием до 65,5 С.

Его прекрасно можно использовать, как побочный продукт, предварительно выпарив из него метанол нагреванием до 65,5 С.

Удаление остатков мыла.

Обычно полученный биодизель содержит много растворенных остатков мыла от реакции ионов Na+ с водой. Этого можно попытаться избежать, выпарив предварительно всю воду и стараться не допускать воды при приготовлении метоксида. Важно использовать сухой смеситель. После получения биодизеля лучше дать ему отстояться в течение недели, таким образом все мыльные остатки оседают и уходят при последующей фильтрации. Другой метод заключается в неоднократной промывке водой этих остатков. При первом промывании лучше добавить слегка подкисленную винным уксусом воду, кислота доведет раствор до нейтрального, удаляя любую щелочь, присутствующую в растворе. Некоторые экспериментаторы используют технику «пузырьковой промывки», длительностью около 12 часов

При использовании этанола часто образется эмульсия, от которой можно избавиться просто отстаиванием, центрифугированием, или добавлением низкокипящего (то есть, легко удаляемого) неполярного растворителя, и дальнейшей фильтрацией. Верхний слой — смесь биодизеля и спирта- фильтруется. Избыток спирта можно удалить в процессе выпариванияили дистилляции, или экстрагировать водой, но после биодизель должен быть осушен с помощью осушающего агента.

Верхний слой — смесь биодизеля и спирта- фильтруется. Избыток спирта можно удалить в процессе выпариванияили дистилляции, или экстрагировать водой, но после биодизель должен быть осушен с помощью осушающего агента.

Определение качества получившегося биодизеля.

Качество получившегося продукта определяется, прежде всего, на глаз и проверкой рН. Проверить кислотность можно с помошью лакмусовой бумажки или обычным лабораторным цифровым рН- метром. Он должен быть нейтральным, 7,0. На вид он должен выглядеть как чистое подсолнечное масло. Не допускается наличие никаких взвесей, примесей, частиц или замутнений. Мутность означает присутствие воды, которая удалается нагреванием, частицы необходимо отфильтровать через 5 микронный фильтр. После первого применения биодизеля обязательно следует проверить топливные фильтры.

Существует множество различных технологий первичной очистки масла с помощью адсорбентов. Также используются различные адсорбенты при очистке (промывке) готового биодизеля. Небходимо использовать фильтры для очитски воды после промывки биодизеля, которые отбирают типичные загрязнители- спирты, кетоны, альдегиды, амины и аммиак, пестициды и гербициды, хлорорганические соединения, фенолы и масла, SО2, углеводороды, летучие соединения, сероводород, меркаптаны и промышленные растворители, другие загрязнители. После прохождения воды через фильтр возможно ее повторное использование или сброс в канализацию.

Также используются различные адсорбенты при очистке (промывке) готового биодизеля. Небходимо использовать фильтры для очитски воды после промывки биодизеля, которые отбирают типичные загрязнители- спирты, кетоны, альдегиды, амины и аммиак, пестициды и гербициды, хлорорганические соединения, фенолы и масла, SО2, углеводороды, летучие соединения, сероводород, меркаптаны и промышленные растворители, другие загрязнители. После прохождения воды через фильтр возможно ее повторное использование или сброс в канализацию.

Биодизель,Биодизельное топливо, спирт, жидкое биотопливо,производство биодизеля в домашних условиях, альтернативная энергия, биодизель своими руками, технология производства биотоплива в домашних условиях, дизельный двигатель,

Биодизель: особенности биотоплива

Более 10 лет назад начались первые продажи биодизеля. Биодизель оказался абсолютно новым видом экологически чистого топлива, которое подходит для широкого применения в дизельных двигателях. Главными особенностями биодизеля стали дешевизна производства, экологичность и универсальность применения, так как биотопливо можно использовать отдельно или свободно смешивать его с обычным дизельным топливом в любой пропорции.

Главными особенностями биодизеля стали дешевизна производства, экологичность и универсальность применения, так как биотопливо можно использовать отдельно или свободно смешивать его с обычным дизельным топливом в любой пропорции.

Сегодня около 50 стран мира на законодательном уровне закрепили производство топлива биологического типа. Такие возобновляемые источники энергии из сельскохозяйственного сырья используются в США, Японии, Китае, странах Европы и многих других.

Рекомендуем также прочитать статью о выборе антигеля в дизельное топливо. Из этой статьи вы узнаете о необходимости правильного подбора горючего с учетом сезонности, а также о присадках в солярку.Главным плюсом стала возможность производить биодизель из возобновляемого источника, чего нельзя сказать о нефти. Биодизелем можно заправлять практически все типы дизельных ДВС независимо от особенностей конструкции силового агрегата.

На территории стран СНГ сегодня практически нет эффективно работающих программ, которые нацелены на активное развитие и расширение доли рынка биотоплива. Можно сказать, что инвестиции в биоиндустрию практически полностью отсутствуют на государственном уровне и крайне малы среди частных компаний.

Можно сказать, что инвестиции в биоиндустрию практически полностью отсутствуют на государственном уровне и крайне малы среди частных компаний.

Содержание статьи

Плюсы и минусы биодизеля

К очевидным преимуществам биодизеля относят:

- биотопливо обладает отличными смазочными свойствами;

- разлитое топливо быстро разлагается микроорганизмами;

- простоту, дешевизну и скорость производства биодизеля;

- отсутствие резкого запаха и низкий уровень токсичности;

Биодизель имеет также определенные недостатки:

- агрессивное воздействие на резиновые детали двигателя;

- повышенную склонность к парафинизации в мороз;

- вредное воздействие биогорючего на ЛКП автомобиля;

- мощность дизеля на биотопливе падает, расход возрастает;

Действительно, биодизель агрессивно воздействует на резиновые элементы ДВС и другие детали, но степень этого воздействия несколько преувеличена. Своевременная замена и использование качественного моторного масла заметно снижает риск любых негативных последствий от использования биодизеля для мотора. При отрицательных температурах могут образоваться отложения в виде кристаллов воска, но и солярка требует перехода на зимнее или арктическое дизтопливо.

При отрицательных температурах могут образоваться отложения в виде кристаллов воска, но и солярка требует перехода на зимнее или арктическое дизтопливо.

Известно, что биотопливо способно разрушать лакокрасочное покрытие кузова машины при попадании на него. Единственным способом защиты кузова становится незамедлительная и качественная мойка для удаления следов биодизеля с ЛКП автомобиля.

Что касается экологии, моторы на биодизеле выбрасывают на 4-5% меньше углекислого газа в атмосферу. Биодизельное топливо не полностью экологически чистый продукт, но сравнительно с привычным дизтопливом биодизель оказывается чище. Если сравнить обычную солярку и биодизель, тогда после сгорания биотоплива содержание окиси углерода в выхлопе до 10 % меньше, почти вдвое снижается показатель наличия сажи, а также в биодизеле намного меньше серы по сравнению с минеральным дизтопливом. В продуктах сгорания биодизеля только на 10 % больше окиси азота сравнительно с дизельным топливом, которое изготовлено из нефти.

В продуктах сгорания биодизеля только на 10 % больше окиси азота сравнительно с дизельным топливом, которое изготовлено из нефти.

Биотопливо незначительно изменяет характеристики мощности и расхода дизельных двигателей. Мощность дизельного мотора на биотопливе падает на 7–8 %, а расход такого горючего возрастает приблизительно на 800 грамм на одну сотню пройденных километров сравнительно с обычным дизельным горючим.

Из чего получают биотопливо

Ответить на вопрос, что такое биодизель, можно достаточно просто. Материалом для получения этого топлива выступают любые виды растительного масла или животные жиры. Подходит подсолнечное, соевое, рапсовое, арахисовое, льняное, пальмовое, кукурузное, конопляное, кунжутное и другие масла. Наибольшее распространение для изготовления биодизеля получил рапс. Рапсовое масло самое дешевое и доступное, что и привело к появлению так называемого рапсового биодизеля.

Стоит отметить, что биодизельное топливо, изготовленное из того или иного масла, получает характерные отличия. Биодизель, который изготовлен на основе рапсового масла, отличается наибольшей температурой застывания и фильтруемости, но дизельный двигатель на таком топливе менее производителен.

Биодизель, который изготовлен на основе рапсового масла, отличается наибольшей температурой застывания и фильтруемости, но дизельный двигатель на таком топливе менее производителен.Биодизель, приготовленный из пальмового масла, позволяет обеспечить лучшую отдачу от мотора, но его показатель фильтруемости не подходит для стран, где отмечаются постоянные или сезонные низкие температуры.

Изготовление биодизеля

Биодизель представляет собой метиловый эфир, который получают методом химической реакции. Биотопливо можно использовать в качестве основного горючего для ДВС, а также свободно смешивать биодизель и солярку. В основе процесса изготовления биодизеля лежит снижение показателя вязкости, который имеет растительное масло. Вязкость снижается разными способами. Само растительное масло является смесью эфиров, которые связаны с молекулой глицерина. Такая смесь еще называется триглицерид. Еще одним компонентом в составе выступает трехатомный спирт.

Если коротко, то в очищенное от механических примесей растительное масло просто добавляется метиловый спирт и щёлочь. Смесь нагревают приблизительно до 50 °С. Далее происходит отстаивание и охлаждение, в результате чего имеет место расслаивание на две фракции. Эти фракции делятся на легкую и тяжёлую. Лёгкая фракция — метиловый эфир, который и называется биодизелем. Тяжёлой фракцией становится глицерин. Наличие глицерина обеспечивает маслу вязкость и плотность. Для получения биодизеля глицерин нужно удалить. Более того, его замещают спиртом. Данный процесс получил название трансэтерификации.

Смесь нагревают приблизительно до 50 °С. Далее происходит отстаивание и охлаждение, в результате чего имеет место расслаивание на две фракции. Эти фракции делятся на легкую и тяжёлую. Лёгкая фракция — метиловый эфир, который и называется биодизелем. Тяжёлой фракцией становится глицерин. Наличие глицерина обеспечивает маслу вязкость и плотность. Для получения биодизеля глицерин нужно удалить. Более того, его замещают спиртом. Данный процесс получил название трансэтерификации.

Первичным сырьем может быть любой вид растительного масла, в том числе и отработанное. Для последнего необходима качественная фильтрация, которая позволит удалить из отработки ненужные примеси и воду. Удаление воды является очень важным этапом, так как в процессе производства биодизеля из масла с водой произойдет гидролиз триглицеридов. Итоговым результатом станет не биотопливо, а соли жирных кислот.

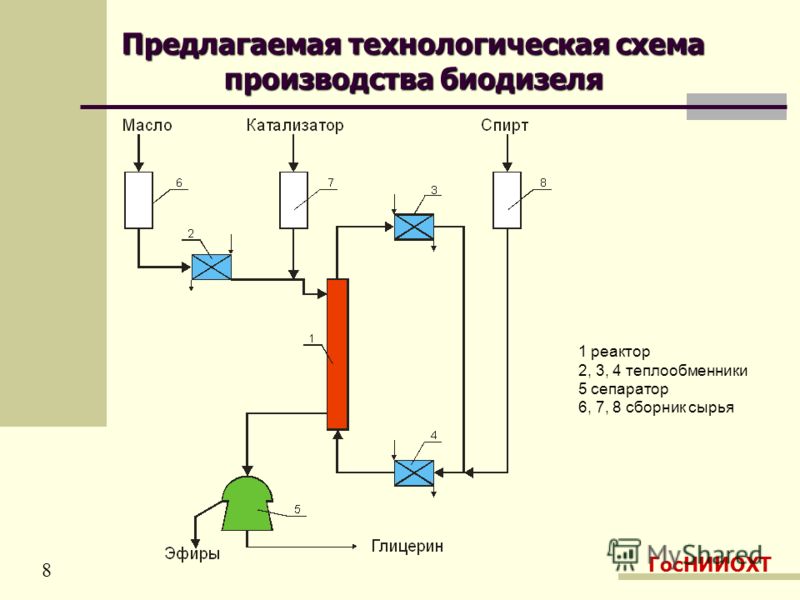

Биодизель изготавливают по следующей схеме:

- масло нагревают до необходимой температуры;

- затем в масло добавляется катализатор;

- вместе с катализатором происходит добавление спирта;

Предварительный нагрев масла необходим для ускорения реакции. Добавляемый спирт может быть как метанолом, так и этанолом. Для первого случая результатом станет метиловый эфир, для второго-этиловый эфир. Дополнительным способом ускорения реакции может стать добавление кислоты. Полученная смесь тщательно перемешивается и затем некоторое время отстаивается.

Добавляемый спирт может быть как метанолом, так и этанолом. Для первого случая результатом станет метиловый эфир, для второго-этиловый эфир. Дополнительным способом ускорения реакции может стать добавление кислоты. Полученная смесь тщательно перемешивается и затем некоторое время отстаивается.

Как уже было сказано, процесс отстаивания смеси приводит к расслаиванию. Верхним слоем становится биодизель-эфир, в середине появляется промежуточный мыльный слой, а глицерин выпадает в осадок в виде тяжелой фракции.

Биодизель отличается тем, что имеет медовый цвет, глицерин в осадке более темного цвета. Следует добавить, что полученный из отработанного масла глицерин имеет коричневый цвет и склонен к затвердеванию при температуре около 37 градусов. Глицерин, который получен из свежего масла, способен оставаться жидким при более низких температурных показателях. Такой глицерин используется в виде побочного продукта в результате изготовления биотоплива. Из него заранее выпаривают метанол путем нагрева почти до 70 градусов и далее используют по назначению.

Важным этапом в процессе получения биотоплива является отделение глицерина и мыльного слоя от эфира. Для этого полученный биодизель тщательно промывают многочисленными способами. Если поддерживать температуру на уровне 38 градусов, тогда глицерин в осадке не твердеет и остается жидким. В таком состоянии его легко удаляют методом подключения шланга к нижней части смесителя.

Промывка и фильтрация нужны для того, чтобы удалить остатки мыла, а также катализатора и других ненужных примесей. После промывки биодизель дополнительно осушают. Остатки воды удаляют путем добавления сульфата магния или других компонентов. Сам осушитель позже отфильтровывают.

Полученный биодизель оценивают визуально, методом проверки кислотно-щелочного pH баланса, а также другими способами. Визуально биотопливо должно иметь вид очищенного подсолнечного масла. В биодизеле недопустимы примеси, взвеси, частицы и любые замутнения. Мутный биодизель означает, что в нем присутствует вода. Такую воду выпаривают при помощи нагрева. Использование биодизеля требует повышенного внимания к работе топливной аппаратуры и тщательного контроля состояния топливных фильтров.

Использование биодизеля требует повышенного внимания к работе топливной аппаратуры и тщательного контроля состояния топливных фильтров.

Если брать в расчет рапс, то с одного гектара этого растения добывают чуть более 1000 литров рапсового масла. Одна тонна растительного масла, 110 кг спирта и 12 кг катализатора позволяют получить на выходе около 970 кг биодизеля. Данное количество риблизительно равно 1100 литрам. Дополнительно получается еще около 150 кг глицерина.

Читайте также

Рапсовые перспективы — Журнал «Сибирская нефть» — №78 (февраль 2011) — Газпром нефть

Биодизель завоевывает белорусский топливный рынок.

По экспертным прогнозам, к 2020 году потребление биодизельного топлива в Европе должно составить 20% от общего оборота транспортных энергоносителей. Топливный рынок Республики Беларусь развивается в русле европейских тенденций, что неудивительно — ситуация на энергети ческом рынке страны сформирована теми же факторами, что и в большинстве других государств Старого Света, не располагающих собственными запасами углеводородов. Производство биодизеля позволяет сократить зависимость страны от поставщиков нефти, улучшить экологическую ситуацию. Поэтому за три года производства популярность «зеленого» топлива в Беларуси значительно выросла.

Производство биодизеля позволяет сократить зависимость страны от поставщиков нефти, улучшить экологическую ситуацию. Поэтому за три года производства популярность «зеленого» топлива в Беларуси значительно выросла.

БИОСТИМУЛЫ

По данным Национального статистического комитета Республики Беларусь, в 2010 году было произведено 805,7 тыс. тонн биодизельного топлива. Это на 55,7% больше в сравнении с аналогичным периодом 2009-го. А за два последних года производство биодизельного топлива в стране увеличилось почти в пять раз. Главный стимул продвижения биодизеля на республиканском рынке — возможность снижения за счет этого импорта углеводородного сырья. Учитывая регу лярно возникающие проблемы и с объемами поставок углеводородов в страну, и со стоимостью энергоресурсов, стимул более чем весомый. Если прибавить к этому относительную безопасность этого вида топлива для окружающей среды по сравнению с натуральными нефтепродуктами, становится ясно, почему белорусское правительство уделяет повышенное внимание вопросам произ водства биодизеля. К тому же использование собственных биологических возобновляемых источников для производства топлива создает и предпосылки для развития аграрного сектора. Исходя из этого три года назад была принята Государственная программа по обеспечению производства дизельного био топлива в Республике Беларусь на 2007–2010 годы, стоимостью порядка $30 млн. Для успешной реализации программы белорусские власти ввели серьезные налоговые льготы для производителей: дизельное топливо, использующееся при изготовлении биоди зеля, не попадает в разряд подакцизных товаров, что определяет более низкую розничную стоимость конечного продукта (на 10–16% по сравнению с обычным дизельным топливом).

К тому же использование собственных биологических возобновляемых источников для производства топлива создает и предпосылки для развития аграрного сектора. Исходя из этого три года назад была принята Государственная программа по обеспечению производства дизельного био топлива в Республике Беларусь на 2007–2010 годы, стоимостью порядка $30 млн. Для успешной реализации программы белорусские власти ввели серьезные налоговые льготы для производителей: дизельное топливо, использующееся при изготовлении биоди зеля, не попадает в разряд подакцизных товаров, что определяет более низкую розничную стоимость конечного продукта (на 10–16% по сравнению с обычным дизельным топливом).

НЕУРОЖАЙНЫЙ ГОД

Планировалось, что в 2010 году объем производства биодизельного топлива в Беларуси достигнет 1 млн тонн. Одна из основных причин невыполнения плана — низкая урожайность рапса. Одержать победу в традиционной для стран постсоветского пространства «битве за урожай» не удалось из-за сложных условий зимовки (погибло свыше 30% посевов) и аномальной жары в период налива и созревания посевов озимого и ярового рапса. В итоге валовой сбор маслосемян рапса составил немно гим более 465 тыс. тонн против 612,4 тыс. тонн в 2009-м. В результате загрузка производственных мощностей белорусских предприятий была обеспечена лишь на 40–45%.

В итоге валовой сбор маслосемян рапса составил немно гим более 465 тыс. тонн против 612,4 тыс. тонн в 2009-м. В результате загрузка производственных мощностей белорусских предприятий была обеспечена лишь на 40–45%.

Впрочем, объективно, переработать весь рапс, который предполагалось вырастить в 2010 году, все равно бы не удалось из-за нехватки производственных мощностей. Что говорит больше о нестабильности в отрасли, а не о снижении в стране интереса к биодизелю.

СТРАТЕГИЧЕСКИЙ ТОВАР

Сегодня в Беларуси 30% от всего объема реализуемого дизтоплива приходится на биодизель. Топливо с 5%-ной биодобавкой предлагают 43 склада нефтепродуктов и 241 автозаправочная станция. При этом самый мощный игрок на белорусском топливном рынке — государство. В планах госконцерна «Белнефтехим» практически полная замена в течение 2–3 лет всего реализуемого дизельного топлива на продукцию с 5%-ной биодобавкой. Если учесть, что две трети дизтоплива в республике реализуется через систему государственных предприятий ПО «Белоруснефть», входящего в «Белнефтехим», становятся ясны масштабы предстоящей «биореволюции».

Впрочем, реализацией дизеля и биодизеля на территории Республики Беларусь занимается не только государственный гигант, но и частные сети, в том числе ИООО «Газпромнефть-Белнефтепродукт». По оценке заместителя директора предприятия по коммерческим вопросам Сергея Солодовникова, для «ГПН-Белнефтепродукта» дизельное топливо является «стратегическим товаром»: в общей структуре реализации его доля составляет около 30%. «Если смотреть с точки зрения среднезаправочной продажи, то на нашем предприятии процент реализации биодизельного топлива выше, чем у конкурентов, — отметил он. — Месячный план по закупке биодизеля может достигать 3–4 тыс. тонн. Из них не менее 1 тыс. тонн закупается под дальнейшую розничную реализацию через сеть наших автозаправочных станций».

Стоит отметить, что объемы биодизельного топлива, попадающего в свободную продажу, крайне ограничены: приоритет при отгрузках отдается «Белоруснефти». Однако, у «Газпромнефть-Белнефтепродукта» в 2010 году проблем с доступом к биоресурсам не было за счет партнерства российской нефтяной компании с одним из производителей биодизеля — объединением «Могилевхимволокно». «Газпром нефть» поставляет предприятию химическое сырье — параксилол, получая взамен необходимую продукцию. Сергей Солодовников не сомневается, что перспективы биодизеля в Республике Беларусь достаточно радужны: «Потребитель уже прочувствовал этот продукт и с экономической точки зрения, и в вопросе качества. Наши покупатели — крупные транспортные организации, транзитный транспорт, популярен биодизель и у зарубежных автоперевозчиков». Что касается качества, то производимое в стране дизельное и биодизельное топливо соответствуют стандарту «Евро-4» (EN 590:2004), а в 2011 году качество планируется довести до стандарта «Евро-5». При этом, по оценке специалистов, для использования биотоплива не требуется специальной адаптации дизельных двигателей. Более того, МЭЖК (метиловые эфиры жирных кислот) рапсового масла значительно улучшают смазывающую способность топлива, а значит, положительно влияют на ресурс двигателей.

«Газпром нефть» поставляет предприятию химическое сырье — параксилол, получая взамен необходимую продукцию. Сергей Солодовников не сомневается, что перспективы биодизеля в Республике Беларусь достаточно радужны: «Потребитель уже прочувствовал этот продукт и с экономической точки зрения, и в вопросе качества. Наши покупатели — крупные транспортные организации, транзитный транспорт, популярен биодизель и у зарубежных автоперевозчиков». Что касается качества, то производимое в стране дизельное и биодизельное топливо соответствуют стандарту «Евро-4» (EN 590:2004), а в 2011 году качество планируется довести до стандарта «Евро-5». При этом, по оценке специалистов, для использования биотоплива не требуется специальной адаптации дизельных двигателей. Более того, МЭЖК (метиловые эфиры жирных кислот) рапсового масла значительно улучшают смазывающую способность топлива, а значит, положительно влияют на ресурс двигателей.

УГЛЕВОДОРОДНЫЕ РАЗНОГЛАСИЯ

Использование дизтоплива с 5%-ной биодобавкой — это экономия для страны порядка 300 тыс. тонн нефти ежегодно, но, конечно, не панацея от энергетических неурядиц. Проблему зависимости от государств — крупных поставщиков энергоресурсов производство этого вида топлива может решить только отчасти. Собственно, до прошлого года география этой зависимости ограничивалась одной страной — Россией. Однако ряд разногласий между правительствами двух государств по поводу условий поставок нефти заставили Беларусь искать нефть для переработки в других странах. В результате на заводах республики появилась и венесуэльская нефть. С 2011 года Россия отменила ввозные пошлины на сырую нефть в обмен на передачу в бюджет страны экспортных пошлин от продажи нефтепродуктов, произведенных в республике из российской нефти. В начале 2011 года стабильность поставок вновь была нарушена — возникли разногласия относительно цен на нефть и тарифов на прокачку транзита из России в Европу. Все это, конечно, не самым лучшим образом отражается на ситуации в белорусской экономике, отрасли и бизнесе нефтяных компаний, работающих в стране.

тонн нефти ежегодно, но, конечно, не панацея от энергетических неурядиц. Проблему зависимости от государств — крупных поставщиков энергоресурсов производство этого вида топлива может решить только отчасти. Собственно, до прошлого года география этой зависимости ограничивалась одной страной — Россией. Однако ряд разногласий между правительствами двух государств по поводу условий поставок нефти заставили Беларусь искать нефть для переработки в других странах. В результате на заводах республики появилась и венесуэльская нефть. С 2011 года Россия отменила ввозные пошлины на сырую нефть в обмен на передачу в бюджет страны экспортных пошлин от продажи нефтепродуктов, произведенных в республике из российской нефти. В начале 2011 года стабильность поставок вновь была нарушена — возникли разногласия относительно цен на нефть и тарифов на прокачку транзита из России в Европу. Все это, конечно, не самым лучшим образом отражается на ситуации в белорусской экономике, отрасли и бизнесе нефтяных компаний, работающих в стране. Однако к концу января большая часть экономических противоречий между двумя странами была разрешена, что позволило «Газпром нефти» возобновить поставки собственных объемов нефти для переработки. «Это позволяет укрепить наши позиции на рынке, обеспечивает независимость, гибкость и наибольшую удельную эффективность работы „Газпромнефть-Белнефтепродукта“, — оценил Сергей Солодовников. — Кроме того, это дает возможность создания экспортного потенциала, что должно послужить импульсом для дальнейшего развития предприятия».

Однако к концу января большая часть экономических противоречий между двумя странами была разрешена, что позволило «Газпром нефти» возобновить поставки собственных объемов нефти для переработки. «Это позволяет укрепить наши позиции на рынке, обеспечивает независимость, гибкость и наибольшую удельную эффективность работы „Газпромнефть-Белнефтепродукта“, — оценил Сергей Солодовников. — Кроме того, это дает возможность создания экспортного потенциала, что должно послужить импульсом для дальнейшего развития предприятия».

ДИЗЕЛЬ С ДОБАВКОЙ

Биодизельное топливо, реализующееся на белорусских АЗС, представляет собой смесь минерального (нефтяного) дизельного топлива и биокомпонента (биотоплива) в соотношении 95 и 5% соответственно. В качестве компонента биотоплива используется метиловый эфир жирных кислот рапсового масла. Основные производители — ОАО «Гродно Азот», ОАО «Могилевхимволокно», ОАО «Белшина».

«ГАЗПРОМНЕФТЬ-БЕЛНЕФТЕПРОДУКТ»

Дочернее предприятие ОАО «Газпромнефть», зарегистрировано в Республике Беларусь в июне 2009 года. Основное направление деятельности — производство и сбыт нефтепродуктов в Республике Беларусь. В активе компании 36 АЗС и 5 СНП. В 2010 году реализация бензина и дизельного топлива через эксплуатируемые компанией АЗС составила порядка 114 тыс. тонн.

Основное направление деятельности — производство и сбыт нефтепродуктов в Республике Беларусь. В активе компании 36 АЗС и 5 СНП. В 2010 году реализация бензина и дизельного топлива через эксплуатируемые компанией АЗС составила порядка 114 тыс. тонн.

Источники сырья, методы и перспективы получения биодизельного топлива

Abstract:

Изложены предпосылки возникновения и последние достижения биоэнергетики получения и использования биодизеля – транспортного топлива, альтернативного нефтяному дизелю. Рассмотрены сырьевые источники для производства биодизельного топлива, основные технологические этапы и особенности переработки различных видов сырья, их влияние на эксплуатационные характеристики биодизеля. Показано, что в настоящее время сырьем для основной части производимого биодизеля являются масла сельскохозяйственных растений. Данное сырье считается бесперспективным вследствие высокой стоимости и негативных экономических и экологических последствий его использования. Предложено получение

биодизеля из непищевого сырья, т.е. различных отходов либо биомассы микроорганизмов.

Получение и переработка биомассы микроводорослей в биодизель остаются

дорогостоящим и нерентабельным процессом, хотя разрабатываются технологические

и экономические способы снижения его стоимости. Производство биодизеля из сырья,

являющегося различными видами отходов (например, осадки канализационных очистных

предприятий, донные илы, извлекаемые из водоемов при восстановлении качества воды),

представляется наиболее экономически выгодным, поскольку затраты на производство

такого сырья отсутствуют и происходит частичная утилизация используемых

отходов

Предложено получение

биодизеля из непищевого сырья, т.е. различных отходов либо биомассы микроорганизмов.

Получение и переработка биомассы микроводорослей в биодизель остаются

дорогостоящим и нерентабельным процессом, хотя разрабатываются технологические

и экономические способы снижения его стоимости. Производство биодизеля из сырья,

являющегося различными видами отходов (например, осадки канализационных очистных

предприятий, донные илы, извлекаемые из водоемов при восстановлении качества воды),

представляется наиболее экономически выгодным, поскольку затраты на производство

такого сырья отсутствуют и происходит частичная утилизация используемых

отходовBackgrounds, stages of development and contemporary achievements of bioenergetics are considered in the review. We focus on production of biodiesel which is renewable, ecological safety fuel for transport and an alternative for petrodiesel. Main feedstocks, technological stages of biodiesel production and their effect on fuel properties were concerned.

Economical, ecological and energetic problems

related with biodiesel production from various bioresources were analysed. As shown, at present the

most part of biodiesel in the world is produced from agricultural crop oils. High cost and negative

ecological and economical consequences of use of agricultural crops as the feedstock resulted in

development of production of “advanced” biofuel, i.e., that based on biomass of microorganisms and

various biowastes. However, growth and treatment of microalgae biomass for biodiesel production are

still costly and unsustainable. Different ways for improving of such biodiesel cost are supposed, e.g.

integrated microbial processes for biofuel and high value-added products or simultaneous wastewater

treatment. Production of biodiesel from feedstocks which are various biowastes (for instance, municipal

sewage sludges, or bottom sediments dredged from recovered eutrophic water bodies) appeared to be

the most economically profitable since such feedstock is cost-free and an important ecological issue of

utilization of such wastes is resolved

Economical, ecological and energetic problems

related with biodiesel production from various bioresources were analysed. As shown, at present the

most part of biodiesel in the world is produced from agricultural crop oils. High cost and negative

ecological and economical consequences of use of agricultural crops as the feedstock resulted in

development of production of “advanced” biofuel, i.e., that based on biomass of microorganisms and

various biowastes. However, growth and treatment of microalgae biomass for biodiesel production are

still costly and unsustainable. Different ways for improving of such biodiesel cost are supposed, e.g.

integrated microbial processes for biofuel and high value-added products or simultaneous wastewater

treatment. Production of biodiesel from feedstocks which are various biowastes (for instance, municipal

sewage sludges, or bottom sediments dredged from recovered eutrophic water bodies) appeared to be

the most economically profitable since such feedstock is cost-free and an important ecological issue of

utilization of such wastes is resolved

В России разработана технология получения биодизеля из отходов древесины

Елена Краузова

В конце марта прокурорская проверка, начатая по наводке движения «Байкальская экологическая волна», обнаружила, что Байкальский целлюлозно-бумажный комбинат тайком организовал гигантскую свалку отходов целлюлозного производства. Миллион тонн шлам-лигнина оказался вне шламонакопителя — из-за технической неисправности.

Миллион тонн шлам-лигнина оказался вне шламонакопителя — из-за технической неисправности.

БЦБК печально знаменит: его деятельность отравляет Байкал, его то откроют, то закроют, то снова откроют — по распоряжению ни больше ни меньше Владимира Путина. В России примерно 40 целлюлозно-бумажных комбинатов, вместе они производят 30 тыс. тонн шлам-лигнина каждый месяц. Хорошо, если все это поступает в шламонакопители. Однако и из шламонакопителей лигнин нужно в конце концов как-то утилизировать.

Когда заходит речь о биотопливе, обычно представляется переработка сельскохозяйственных культур — рапса или сои. С точки зрения химической процесс незамысловатый: для производства биодизеля растительное масло, отжатое, например, из рапса, переэтерифицируется метанолом (1 часть на 9 частей сырья) в присутствии щелочи, гидроксида калия или натрия, на катализаторе. Легкие фракции — почти готовая добавка к дизельному топливу; тяжелые фракции представляют собой плохо очищенный глицерин, а это весьма ценный продукт.

Экологи находят массу преимуществ у биодизеля — в сравнении с дизтопливом, сделанным из нефти. Во-первых, в атмосферу при сжигании биодизеля выделяется почти столько же углекислого газа, сколько потребило растение, послужившее сырьем; то есть биодизель не ухудшает состояния атмосферы и не усугубляет парникового эффекта. Во-вторых, биодизель быстро (за месяц — на 99%) и легко, с помощью распространенных бактерий, разлагается в природе, почти не нанося ей ущерба; даже больше того: его и хранить-то дольше трех месяцев нельзя — разлагается.

У биодизеля есть и неэкологическое достоинство, отсутствующе у минерального топлива: он служит хорошим смазочным материалом для двигателя. Есть даже рекорд, занесенный в Книгу Гиннеса: грузовик из Германии, наиболее продвинутой в мире стране в области использования ненефтяного моторного топлива (еще с гитлеровских времен, когда нацисты уголь перегоняли в бензин) проехал на биодизеле без какого бы то ни было вмешательства в двигатель 1250 тыс. километров.

километров.

Разумеется, не лишен биодизель и недостатков. Помимо короткого срока хранения он плохо работает при минусовой температуре. Для его производства нужно дополнительно засеивать огромные площади, которые в противном случае можно было бы использовать для производства продуктов питания. Наконец, при производстве сельскохозяйственного сырья для биодизеля обычно используются варварские химические средства: нужно увеличивать отдачу земли и подавлять деятельность вредителей, а тех ограничений, которые накладывает употребление урожая в пищу, нет. Экологи поэтому поддерживают производство биодизеля с некоторой осторожностью.

Еще такой момент: метанол, необходимый при производстве биодизеля, производится обычно из природного газа, поэтому отчасти цена биотоплива точно так же привязана к цене нефти, как и все остальное в этом мире.

Вернемся к шлам-лигнину. Иногда его просто сжигают, но это не налаженный технологический процесс, а просто необходимость. На некоторых ЦБК научились из лигнина прессовать топливные брикеты; вездесущие китайцы разработали, но пока не пустили в массовое употребление технологию производства биоэтанола, который используется как добавка к бензину.

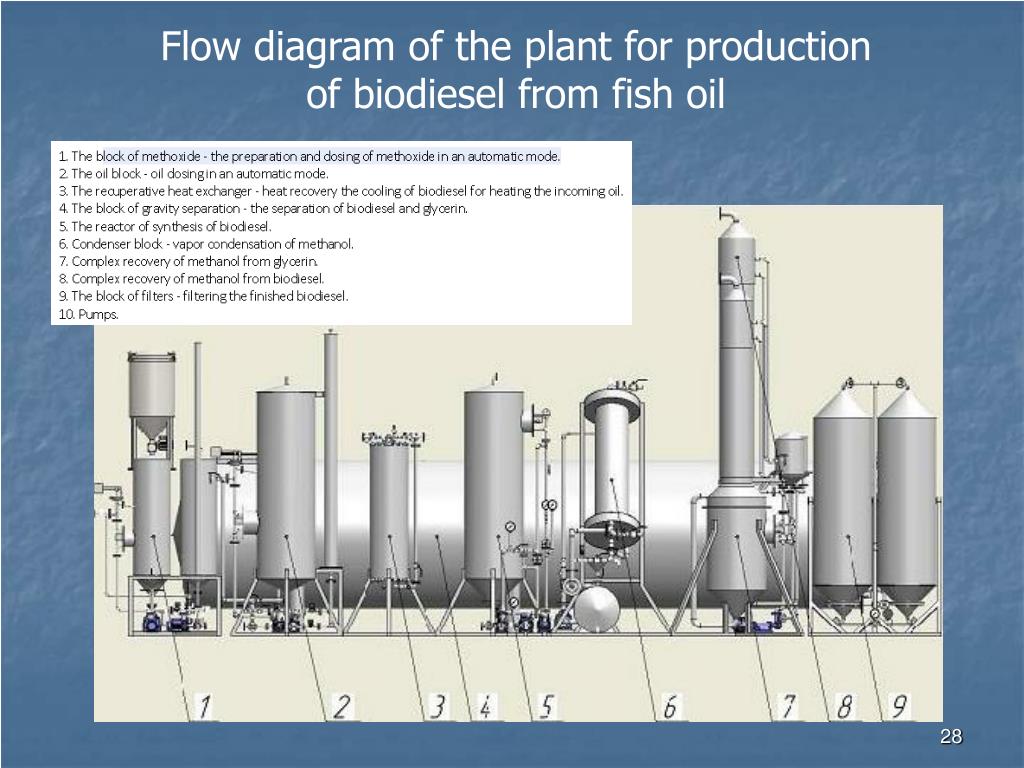

В России предлагается производить из шлам-лигнина биодизель. Научно-исследовательская разработка, лежащая в основе технологии, выполнена в Ярославском государственном техническом университете, продукту присвоено название wood-based biodisel. Принципиальных отличий в химии процесса от производства биодизеля из сельскохозяйственного сырья нет. Оборудование для этого производства поставляет украинская компания «Укрбудмаш» из Полтавы. Опытная партия биодизеля из лигнина уже произведена, подтверждено соответствие продукта европейскому стандарту для биодизеля.

Компания «Альянс. Венчурный бизнес» сообщает, что проведены предварительные переговоры с потребителями из Германии и Австрии, спрос на «деревянный» биодизель оценивается в 1000 тонн в месяц.

К разработке такого способа получения биодизеля представители целлюлозно-бумажной промышленности относятся настороженно. «Безусловно, проблема утилизации лигнина масштабна, — говорит вице-президент Ассоциации организаций и предприятий целлюлозно-бумажной промышленности Анатолий Черновол. — По сути, лишь половина используемого лигнина входит в состав произведенных волокон, а оставшаяся часть поступает в раствор, который впоследствии необходимо утилизировать. Однако поиски нового пути решения этой проблемы всегда требуют времени, и очередная разработка не скоро окажет ощутимую помощь».

— По сути, лишь половина используемого лигнина входит в состав произведенных волокон, а оставшаяся часть поступает в раствор, который впоследствии необходимо утилизировать. Однако поиски нового пути решения этой проблемы всегда требуют времени, и очередная разработка не скоро окажет ощутимую помощь».

— Управление энергетической информации

Уведомление: Управление энергетической информации США (EIA) объявило, что оно опубликует расширенные ежемесячные данные о биотопливе в новом отчете — Ежемесячный отчет о производственных мощностях и сырье . 31 марта 2021 года EIA планирует опубликовать первую редакцию этого отчета, которая будет содержать данные за январь 2021 года.

Ежемесячный отчет о производстве биотоплива и сырье заменяет ежемесячный отчет о производстве биодизеля , но отчет по биодизелю будет по-прежнему источником исторических ежемесячных данных EIA по биодизелю до января 2021 года.

| Состояние | Производители | Годовая производительность (миллионов галлонов в год) |

|---|---|---|

| Алабама | 1 | 20 |

| Аляска | 1 | 0 |

| Аризона | 1 | 2 |

| Арканзас | 3 | 115 |

| Калифорния | 8 | 81 |

| Коннектикут | 1 | 33 |

| Грузия | 3 | 19 |

| Гавайи | 1 | 6 |

| Иллинойс | 5 | 168 |

| Индиана | 3 | 107 |

| Айова | 10 | 459 |

| Канзас | 1 | 60 |

| Кентукки | 1 | 54 |

| Мэн | 1 | 1 |

| Массачусетс | 1 | 1 |

| Мичиган | 2 | 15 |

| Миннесота | 3 | 85 |

| Миссисипи | 3 | 102 |

| Миссури | 8 | 253 |

| Нью-Гэмпшир | 1 | 4 |

| Северная Каролина | 1 | 2 |

| Северная Дакота | 1 | 85 |

| Огайо | 1 | 71 |

| Оклахома | 1 | 38 |

| Орегон | 1 | 17 |

| Пенсильвания | 2 | 90 |

| Род-Айленд | 1 | 7 |

| Южная Каролина | 1 | 5 |

| Теннесси | 2 | 38 |

| Техас | 8 | 380 |

| Вирджиния | 4 | 13 |

| Вашингтон | 2 | 112 |

| Висконсин | 2 | 33 |

Основные моменты

Производство — U. S. Производство биодизеля составило 159 миллионов галлонов в декабре 2020 года. Производство биодизеля в декабре 2020 года было на 8 миллионов галлонов выше, чем производство в ноябре 2020 года. На производство биодизеля из региона Среднего Запада (Нефтяное управление для округа обороны 2) приходилось 72 процента производства в США. Всего штатов. Производство осуществлялось на 85 заводах по производству биодизеля мощностью 2,5 миллиарда галлонов в год.

S. Производство биодизеля составило 159 миллионов галлонов в декабре 2020 года. Производство биодизеля в декабре 2020 года было на 8 миллионов галлонов выше, чем производство в ноябре 2020 года. На производство биодизеля из региона Среднего Запада (Нефтяное управление для округа обороны 2) приходилось 72 процента производства в США. Всего штатов. Производство осуществлялось на 85 заводах по производству биодизеля мощностью 2,5 миллиарда галлонов в год.

Продажи — Продажи биодизеля производителями в декабре 2020 года включали 74 миллиона галлонов, проданных как чистый B100 (100% биодизель), и еще 73 миллиона галлонов, проданных как биодизельные смеси (содержащие как чистое биодизельное топливо, так и нефтяное дизельное топливо).

Сырье — Всего в декабре 2020 года было использовано 1176 миллионов фунтов сырья для производства биодизеля. Соевое масло оставалось крупнейшим сырьем для биодизеля в декабре 2020 года с потребленным 744 миллионами фунтов.

Основы биодизеля

Что такое биодизель?

Биодизель, изготовленный из все более разнообразного сочетания ресурсов, таких как переработанное кулинарное масло, соевое масло и животные жиры, представляет собой возобновляемую, экологически чистую замену дизельного топлива, которую можно использовать в существующих дизельных двигателях без модификации.Это национальный первое отечественное коммерчески доступное современное биотопливо.

A Техническое определение

Топливный биодизель должен производиться в соответствии со строгими отраслевыми спецификациями для обеспечения надлежащих характеристик. Смеси биодизеля соответствуют требованиям для легального дизельного моторного топлива (ASTM D7467). Кроме того, B100 должен соответствовать определению ASTM для самого биодизеля (ASTM D6751). Сырое растительное масло не соответствует этим требованиям к дизельному топливу. и поэтому не считается биодизелем.

Техническое определение биодизеля выглядит следующим образом:

Биодизель, n — топливо, состоящее из моноалкиловых эфиров длинноцепочечных жирных кислот, полученных из растительных масел или животных жиров, обозначенное B100 и отвечающее требованиям ASTM D. 6751.

6751.

Biodiesel Blend, n — смесь биодизельного топлива, соответствующего ASTM D 6751, с дизельным топливом на нефтяной основе, обозначенным BXX, где XX представляет объемный процент биодизельного топлива в смеси.

Производство биодизеля

Биодизель производится с помощью химического процесса, называемого переэтерификацией, при котором глицерин отделяется от жира или растительного масла. В результате остаются два продукта — метиловые эфиры и глицерин.

Метиловые эфиры — это химическое название биодизеля, а глицерин используется в различных продуктах, включая мыло.

Рост отрасли

Рост производства биодизеля был осторожным и осознанным, с упором на обеспечение устойчивости отрасли.Биодизель без проблем работает с существующей инфраструктурой и транспортными средствами, и отрасль потратила много времени на документирование и демонстрацию

способности топлива. Сегодня с производства снимается более 78 процентов дизельных автомобилей. линии одобрены для использования до B20.

линии одобрены для использования до B20.

Текущее производство

Производство биодизеля охватывает все США и выросло до более чем 125 заводов, способных производить 3 миллиарда галлонов. В 2018 году биодизельная промышленность США произвела 2,6 миллиарда галлонов биодизеля.Производство — это не только галлоны произведено, но и об экономических выгодах для США. Индустрия биодизеля поддерживает почти 60 000 рабочих мест и генерирует миллиарды долларов в ВВП, доходах домохозяйств и налоговых поступлениях.

Наличие биодизеля

Биодизель доступен по всей стране, и смеси, превышающие 4 процента, необходимо маркировать на насосе. При заправке ищите черную и синюю наклейку с биодизелем. Биодизель можно приобрести у дистрибьюторов или в розничных точках.

Устойчивое развитие

Новые земли не требуются для производства биодизеля. Вместо этого в этом передовом биотопливе используются легко доступные и разнообразные ресурсы. И это еще не все. Биодизель имеет несколько преимуществ для окружающей среды по сравнению с дизельным топливом.

топливо:

Биодизель имеет несколько преимуществ для окружающей среды по сравнению с дизельным топливом.

топливо:

- Снижает количество парниковых газов в течение всего жизненного цикла на 86 процентов

- Снижает содержание твердых частиц на 47 процентов, уменьшает смог и делает наш воздух более здоровым для дыхания

- Снижает выбросы углеводородов на 67 процентов

- На каждую единицу ископаемой энергии, необходимой для производства биодизеля, 3.Возвращено 5 единиц возобновляемой энергии, лучшее из любого топлива в США

Что такое топливо Bioheat®?

Топливо Bioheat® представляет собой смесь биодизеля и печного топлива со сверхнизким содержанием серы. Это простой выбор и разумное решение, позволяющее получить более качественное топливо для вашего дома и окружающей среды. Топливные смеси Bioheat® — это будущее печного топлива,

промышленность штурмом. Сегодня дилеры обычно поставляют топливные смеси Bioheat® от B2 до B100. Потребители систем отопления должны проконсультироваться у своего поставщика топлива о преимуществах каждого из них и о том, для какого типа топливной смеси Bioheat® лучше всего подходит.

их дом. Более подробную информацию можно найти на www.mybioheat.com.

Потребители систем отопления должны проконсультироваться у своего поставщика топлива о преимуществах каждого из них и о том, для какого типа топливной смеси Bioheat® лучше всего подходит.

их дом. Более подробную информацию можно найти на www.mybioheat.com.

Термины и сокращения

Чтобы помочь, мы составили набор основных терминов и сокращений и создали простой список, который поможет отслеживать ключевую отраслевую информацию.

Границы | Современные катализаторы для производства биодизеля

Введение

Потребность в энергии, ограниченные запасы, быстро растущие цены на нефтяное масло и пагубное воздействие парниковых газов заставили обратить наше внимание на альтернативные источники энергии.Стремление к экологически чистым технологиям стимулирует исследовательские инициативы по поиску потенциальных источников энергии, которые являются возобновляемыми, биоразлагаемыми, нетоксичными и в основном углеродно-нейтральными (Arbab et al. , 2015). Исторически ископаемое топливо играло жизненно важную роль в глобальном спросе на энергию (Jayed et al., 2009). Дизельный двигатель, названный в честь его изобретателя Рудольфа Дизеля, был запатентован в 1892 году и с тех пор существенно удовлетворял эту потребность в энергии. Дизельные двигатели использовались в качестве источника энергии для тяжелых и коммерческих транспортных средств, и их важность постоянно возрастает.Дизельный двигатель является наиболее эффективным типом двигателя внутреннего сгорания, обеспечивающим отличную экономию топлива и низкий уровень выбросов двуокиси углерода (CO 2 ) (Fattah et al., 2018). Хотя дизельные двигатели, возможно, превосходят любые другие силовые агрегаты для транспортного сектора с точки зрения эффективности, крутящего момента и общей управляемости, они страдают от худших характеристик с точки зрения выбросов (Silitonga et al., 2013a).

, 2015). Исторически ископаемое топливо играло жизненно важную роль в глобальном спросе на энергию (Jayed et al., 2009). Дизельный двигатель, названный в честь его изобретателя Рудольфа Дизеля, был запатентован в 1892 году и с тех пор существенно удовлетворял эту потребность в энергии. Дизельные двигатели использовались в качестве источника энергии для тяжелых и коммерческих транспортных средств, и их важность постоянно возрастает.Дизельный двигатель является наиболее эффективным типом двигателя внутреннего сгорания, обеспечивающим отличную экономию топлива и низкий уровень выбросов двуокиси углерода (CO 2 ) (Fattah et al., 2018). Хотя дизельные двигатели, возможно, превосходят любые другие силовые агрегаты для транспортного сектора с точки зрения эффективности, крутящего момента и общей управляемости, они страдают от худших характеристик с точки зрения выбросов (Silitonga et al., 2013a).

Биодизель — это возобновляемый источник энергии, который может заменить дизельное топливо на основе ископаемого топлива и может уменьшить недостатки дизельных выбросов (Abedin et al. , 2014). Дизельное топливо получают фракционной перегонкой из сырой нефти, которая обычно содержит смесь чистых молекул углеводорода (без молекулы кислорода), размер которых колеблется от 8 до 21 атома углерода. С другой стороны, биодизель состоит из длинноцепочечных углеводородов со сложноэфирной функциональной группой (–COOR). Таким образом, он определяется как моноалкиловые эфиры длинноцепочечных жирных кислот, полученных из различного сырья, а именно из растительных масел, животных жиров или других липидов, также известных как триацилглицериды (ТАГ) или, проще говоря, триглицериды (Hoekman and Robbins , 2012).Биодизельное топливо производится с использованием процесса переэтерификации или алкоголиза, которому обычно способствуют кислоты, основания, ферменты и другие типы и формы катализаторов (Ong et al., 2014). Катализаторы могут быть как в гомогенной, так и в гетерогенной фазе реагентов. Если катализатор остается в той же фазе (обычно жидкой) по отношению к реагентам во время алкоголиза, то это гомогенный катализатор.

, 2014). Дизельное топливо получают фракционной перегонкой из сырой нефти, которая обычно содержит смесь чистых молекул углеводорода (без молекулы кислорода), размер которых колеблется от 8 до 21 атома углерода. С другой стороны, биодизель состоит из длинноцепочечных углеводородов со сложноэфирной функциональной группой (–COOR). Таким образом, он определяется как моноалкиловые эфиры длинноцепочечных жирных кислот, полученных из различного сырья, а именно из растительных масел, животных жиров или других липидов, также известных как триацилглицериды (ТАГ) или, проще говоря, триглицериды (Hoekman and Robbins , 2012).Биодизельное топливо производится с использованием процесса переэтерификации или алкоголиза, которому обычно способствуют кислоты, основания, ферменты и другие типы и формы катализаторов (Ong et al., 2014). Катализаторы могут быть как в гомогенной, так и в гетерогенной фазе реагентов. Если катализатор остается в той же фазе (обычно жидкой) по отношению к реагентам во время алкоголиза, то это гомогенный катализатор. Если катализатор находится в фазе, отличной от фазы реагентов (обычно нежидкой), то это гетерогенный катализатор (Ruhul et al., 2015). Выбор подходящего катализатора зависит от нескольких факторов, а именно от количества свободных жирных кислот (СЖК) в масле, содержания воды и т. Д.

Если катализатор находится в фазе, отличной от фазы реагентов (обычно нежидкой), то это гетерогенный катализатор (Ruhul et al., 2015). Выбор подходящего катализатора зависит от нескольких факторов, а именно от количества свободных жирных кислот (СЖК) в масле, содержания воды и т. Д.

Гомогенные катализаторы обычно эффективны при преобразовании биодизельного топлива с низким содержанием FFA и воды, содержащей сырье единственного происхождения (Silitonga et al., 2013a). Масла с более высоким содержанием FFA приводят к образованию мыла, что, в свою очередь, влияет на активность катализатора (Fattah et al., 2014a). Кроме того, катализатор частично смешивается с биодизелем и смешивается с глицерином, что приводит к проблемам отделения продукта от смеси реагентов (Tan et al., 2019). С другой стороны, гетерогенные катализаторы обеспечивают высокую активность, селективность и приспособляемость к воде из-за присутствия большого количества активных кислотных или основных центров. Ранее были опубликованы различные обзоры по теме катализаторов, особенно гетерогенных катализаторов. В таблице 1, представленной ниже, обобщены некоторые критические обзорные статьи за последнее десятилетие, а также их краткое введение. Новизна данной статьи заключается в обзоре работ многих исследователей по разработке различных гомогенных и гетерогенных катализаторов, используемых на сегодняшний день для производства биодизельного топлива.В этой статье представлены различные типы катализаторов и сравнивается их пригодность и связанные с ними проблемы в процессе переэтерификации с акцентом на каталитическую активность, селективность, загрузку катализатора и возможность повторного использования.

В таблице 1, представленной ниже, обобщены некоторые критические обзорные статьи за последнее десятилетие, а также их краткое введение. Новизна данной статьи заключается в обзоре работ многих исследователей по разработке различных гомогенных и гетерогенных катализаторов, используемых на сегодняшний день для производства биодизельного топлива.В этой статье представлены различные типы катализаторов и сравнивается их пригодность и связанные с ними проблемы в процессе переэтерификации с акцентом на каталитическую активность, селективность, загрузку катализатора и возможность повторного использования.

Таблица 1 . Подробности обзора каталитической переэтерификации.

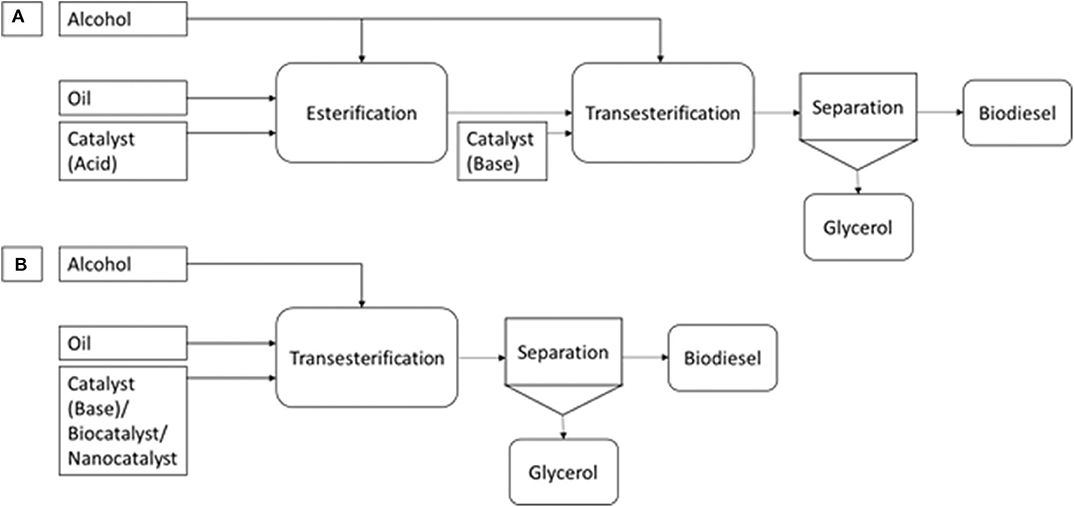

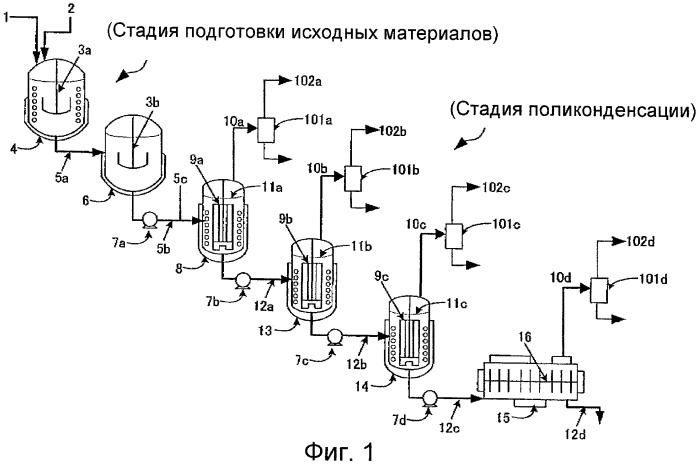

Производство биодизеля с использованием алкоголиза

Обычным процессом производства биодизельного топлива является переэтерификация или алкоголиз (обычно метанолиз), при котором триглицериды реагируют со спиртами (обычно с метанолом) в присутствии катализатора, гомогенного или гетерогенного, в качестве промотора реакции с образованием жирной кислоты. сложные алкиловые эфиры [обычно метиловые эфиры жирных кислот (FAME)] (Mahlia et al., 2020). Переэтерификация состоит из нескольких последовательных обратимых и катализируемых реакций, в которых триглицериды постепенно превращаются в диглицериды, моноглицериды и, наконец, глицерин (также известный как глицерин) (Ong et al., 2019). Обычно биодизельное топливо производится с использованием одностадийной реакции переэтерификации, катализируемой щелочными катализаторами. Однако, в зависимости от содержания свободных жирных кислот и воды, может потребоваться двухстадийная реакция, когда кислотно-катализируемый алкоголиз, также известный как этерификация, предшествует процессу переэтерификации (Ashraful et al., 2014). Принципиальная схема одно- и двухступенчатого производства биодизеля показана на Рисунке 1. Стандартные характеристики нефтяного дизельного топлива и биодизеля в соответствии с Американским обществом испытаний и материалов (ASTM) и Европейским стандартом (EN) показаны в таблице 2.

сложные алкиловые эфиры [обычно метиловые эфиры жирных кислот (FAME)] (Mahlia et al., 2020). Переэтерификация состоит из нескольких последовательных обратимых и катализируемых реакций, в которых триглицериды постепенно превращаются в диглицериды, моноглицериды и, наконец, глицерин (также известный как глицерин) (Ong et al., 2019). Обычно биодизельное топливо производится с использованием одностадийной реакции переэтерификации, катализируемой щелочными катализаторами. Однако, в зависимости от содержания свободных жирных кислот и воды, может потребоваться двухстадийная реакция, когда кислотно-катализируемый алкоголиз, также известный как этерификация, предшествует процессу переэтерификации (Ashraful et al., 2014). Принципиальная схема одно- и двухступенчатого производства биодизеля показана на Рисунке 1. Стандартные характеристики нефтяного дизельного топлива и биодизеля в соответствии с Американским обществом испытаний и материалов (ASTM) и Европейским стандартом (EN) показаны в таблице 2.

Различные катализаторы для производства биодизеля

Присутствие катализатора увеличивает скорость реакции, тем самым увеличивая выход продукта. В процессе переэтерификации для производства биодизеля используются различные катализаторы.Как обсуждалось ранее, катализаторы, используемые для реакции переэтерификации, имеют сложную группу. Однако, основываясь на предыдущих обзорных статьях, их можно разделить на четыре основные категории, а именно: гомогенные катализаторы, гетерогенные катализаторы, биокатализаторы и нанокатализаторы (Shan et al., 2018; Akubude et al., 2019), которые можно дополнительно классифицировать. в разные подгруппы. Классификация представлена на рисунке 2.

Рисунок 2 . Различные катализаторы, используемые для производства биодизеля.

Переэтерификация или алкоголиз могут катализироваться как гомогенно, так и гетерогенно. При гомогенном катализе реакции обычно протекают быстрее и требуют меньшей нагрузки, чем при гетерогенном катализе. Одним из основных недостатков гомогенных катализаторов является то, что отделение этих катализаторов от среды является сложным и часто неэкономичным; как таковые, их повторное использование часто невозможно. Кроме того, несколько этапов промывки, связанных с удалением катализатора из продукта, приводят к потреблению воды, часто деионизированной, и значительному образованию сточных вод (De Lima et al., 2016). С другой стороны, гетерогенные катализаторы находятся в другой фазе, чем реакционная система, что позволяет удалять катализатор на различных стадиях. Впоследствии их можно использовать повторно без интенсивной мойки. Кроме того, можно получить глицерин высокой чистоты по сравнению с глицерином при гомогенном катализе благодаря значительно меньшему количеству растворенных ионов, что позволяет использовать его в промышленных процессах. Из-за упомянутых выше преимуществ переэтерификации с использованием гетерогенных катализаторов в последнее десятилетие уделяется повышенное внимание (Lam et al.

Одним из основных недостатков гомогенных катализаторов является то, что отделение этих катализаторов от среды является сложным и часто неэкономичным; как таковые, их повторное использование часто невозможно. Кроме того, несколько этапов промывки, связанных с удалением катализатора из продукта, приводят к потреблению воды, часто деионизированной, и значительному образованию сточных вод (De Lima et al., 2016). С другой стороны, гетерогенные катализаторы находятся в другой фазе, чем реакционная система, что позволяет удалять катализатор на различных стадиях. Впоследствии их можно использовать повторно без интенсивной мойки. Кроме того, можно получить глицерин высокой чистоты по сравнению с глицерином при гомогенном катализе благодаря значительно меньшему количеству растворенных ионов, что позволяет использовать его в промышленных процессах. Из-за упомянутых выше преимуществ переэтерификации с использованием гетерогенных катализаторов в последнее десятилетие уделяется повышенное внимание (Lam et al. , 2010; Ling et al., 2019). Однако частичное выщелачивание активных центров, разрушение микроструктуры катализатора и осаждение органических веществ из реакционной смеси создают проблемы для применимости этих катализаторов (Zhang et al., 2020). Таким образом, синтез активных многоразовых гетерогенных катализаторов представляет собой серьезную проблему в производстве биодизельного топлива.

, 2010; Ling et al., 2019). Однако частичное выщелачивание активных центров, разрушение микроструктуры катализатора и осаждение органических веществ из реакционной смеси создают проблемы для применимости этих катализаторов (Zhang et al., 2020). Таким образом, синтез активных многоразовых гетерогенных катализаторов представляет собой серьезную проблему в производстве биодизельного топлива.

Гомогенные катализаторы

Гомогенный катализ включает последовательность реакций, катализируемых химическим веществом, находящимся в той же фазе, что и реакционная система.Наиболее предпочтительным катализатором, используемым для производства биодизельного топлива, является гомогенный катализатор, поскольку они просты в использовании и требуют меньше времени для достижения полной реакции. К этой категории относятся как кислотные, так и основные катализаторы. Гомогенные катализаторы обычно растворяют в растворителе, который находится в одной фазе со всеми реагентами.

Базовый катализатор