Поменять подшипник: Как заменить подшипники в стиральной машине? — пошаговая инструкция с фото

Статьи

Компания Подшипник.моби более 20 лет работает на рынке реализации шарикоподшипников различных модификаций от лучших отечественных и зарубежных производителей. Прямые договоры с поставщиками позволяют выдерживать умеренную ценовую категорию при безупречном качестве. Мы можем не только подобрать для вас оптимальные изделия по приемлемой стоимости, но и порекомендовать методику демонтажа и замены элемента на бытовой технике, электроинструменте, автомобилях и пр. Наш специалист расскажет об основных моментах – читайте о них в нашей статье.

Как снять подшипник без съемника с вала электродвигателя, якоря генератора, перфоратора и другого электроинструмента

Когда нет специальных приспособлений для демонтажа и замены элемента, а инструмент срочно необходим для работы, можно воспользоваться различными приспособлениями, которые можно найти даже в полевых условиях. Предварительно следует разобрать оборудование, чтобы избежать возможных повреждений других компонентов, поскольку применяемый инструмент может соскочить.

Если деталь изношена полностью и подлежит утилизации, можно воспользоваться деревянными подкладками и обычным молотком, при помощи которого равномерными ударами по обойме деталь постепенно снимается. Если подобный способ не подходит, в качестве импровизированного съемника можно воспользоваться двумя рожковыми ключами в качестве рычага. С двух сторон необходимо подложить небольшие деревяшки, чтобы не повредить корпус, и постараться равномерными усилиями сдвинуть изделие.

Можно также воспользоваться тисками, зажав вал губками с обязательными прокладками. Даже при большом прикипании усилия достаточно, чтобы произвести демонтаж без повреждения основных деталей.

Как снять подшипники с коленвала автомобиля

Без съемника, при отсутствии стандартных приспособлений, потребуется эстакада или гаражная яма. Одним из самых эффективных методик является демонтаж при помощи обычного зубила, не требующий специальных знаний. Старый элемент просто раскалывается при помощи удара молотка и устанавливается новый.

Подобным образом решается задача, как снять ступичный подшипник.

Не менее эффективным способом является снятие детали при помощи инерционного крюка, изготовить который можно самостоятельно из арматурного отрезка или куска проволоки. Диаметр должен быть не менее 8 мм, а длина от 400 мм, один конец необходимо загнуть под углом 90 градусов, чтобы можно было зафиксировать внутреннюю обойму. Еще потребуется некое подобие полого цилиндра или старой тяжелой шестерни, в который будет свободно входить подготовленный металлический пруток, к обратной оконечности которого следует приварить перпендикулярно еще один небольшой отрезок, чтобы можно было держать рукой.

Когда приспособление готово, крюк цепляется за внутреннюю обойму, а шестеренкой следует возвратно-поступательными движениями бить в ограничитель до полного демонтажа детали.

Как снять подвесной подшипник с кардана на Газели

Перед демонтажом вала с двигателя необходимо сделать риски маркером относительно фланца ведущей шестеренки возле продолжения картера коробки передач для сохранения балансировки после установки. Затем последовательно производятся следующие действия:

- открутить болты крепления кардана с фланцем заднего моста;

- достать вал, снять стопорную шайбу, открутить болт и достать П-образную пластину;

- ударив молотком по вилке, разъединить шлицы и демонтировать элемент;

- перед установкой новой детали проверить наличие коррозии и нанести смазку.

При наличии съемника процедура облегчается.

Как снять подшипник со ступицы заднего колеса

Перед заменой в полевых условиях необходимо заблокировать автомобиль при помощи надежных упоров. Затем снять колесо, отвинтить болты, постучав по ним сначала медным молотком. Демонтируется тормозной барабан, отвинчивается центральная гайка, потом вытаскивается ступица. Когда внутренняя обойма «застывает» на валу, ее можно снять съемником или сбить зубилом. Подобную процедуру следует производить очень аккуратно, чтобы не повредить поверхность оси.Если верхняя обойма осталась, она выпрессовывается специальным приспособлением или выбивается. Если элемент рассыпается при усиленной эксплуатации, возможно потребуется замена всего узла в сборе.

Демонтируется тормозной барабан, отвинчивается центральная гайка, потом вытаскивается ступица. Когда внутренняя обойма «застывает» на валу, ее можно снять съемником или сбить зубилом. Подобную процедуру следует производить очень аккуратно, чтобы не повредить поверхность оси.Если верхняя обойма осталась, она выпрессовывается специальным приспособлением или выбивается. Если элемент рассыпается при усиленной эксплуатации, возможно потребуется замена всего узла в сборе.

Как снять внутренний подшипник без съемника со ступицы переднего колеса ВАЗ 2110

Демонтаж и замена п/ш требуется если слышен характерный хруст или гул, который доносится при движении от передних колес. Замену лучше производить при наличии специального приспособления и вспомогательных инструментов, чтобы избежать повреждения. Чтобы понять, как снять подшипник с полуоси передней ступицы самостоятельно, следует ознакомиться с пошаговым порядком действий:

- установить автомобиль на эстакаду или ровную поверхность, потдомкратить вывесив колесо, затянуть ручной тормоз;

- снять суппорт, тормозной диск, вывернуть стопорную гайку;

- при помощи двух шпилек, вставленных в тормозной диск и вкрученных в ступицу до упора, следует сдернуть деталь с вала;

- вывернуть болты шаровых опор и вытащить шрус из п/ш;

- извлечь стопорное кольцо пассатижами;

- при помощи съемника выпрессовать верхнюю обойму;

- снять грязезащитное кольцо отверткой;

Перед установкой нового элемента тщательно зачистить и смазать посадочное место, проверить наличие повреждений. Сборка производится в обратном порядке.

Сборка производится в обратном порядке.

Как снять подшипники с генератора ВАЗ 2110

Замена старых или изношенных элементов производится в заданной последовательности. Сначала надо ознакомиться со схемой крепления. Затем отсоединяются и демонтируются:

- клеммы устройства и минусовые от аккумулятора;

- защита картера;

- генератор от рамы машины;

- пластиковая задняя защитная крышка;

- регулятор напряжения и щеткодержатели;

- шкив с оси, зажав агрегат в тисках;

- получив доступ к якорю, кожух из пластика и передний подшипник;

- при помощи съемника вытащить задний элемент, при его отсутствии можно выбить аккуратно зубилом;

Перед установкой новых ш/п необходимо проверить посадочные места, удалить загрязнение и нанести смазку.

Как снять подшипник с ротора

Если вовремя не производить профилактическую замену ш/п, они начинают перегреваться, электродвигатель шумит и работает неэффективно. Возникает люфт, вращающийся ротор касается статора, что может привести к выходу мотора из строя и необходимости полной замены узла в сборе.

Возникает люфт, вращающийся ротор касается статора, что может привести к выходу мотора из строя и необходимости полной замены узла в сборе.

Проверку работоспособности элементов производят самостоятельно, поместив двигатель на ровную поверхность, надо провернуть вал, предварительно положив руку сверху.

Не должно быть никаких посторонних и механических звуков. Если вращение производится с рывками или есть посторонние шумы, значит необходима замена элементов.

Для демонтажа деталей желательно воспользоваться специальными съемными приспособлениями, которые различаются по параметрам и функционалу, в зависимости от размеров агрегата. Для массивных роторов можно использовать большие съемники с несколькими захватами, маленькие оснащены планками или сменными пластинками.

Для демонтажа упор производится на внутреннее кольцо, для облегчения использовать в качестве рычага обрезок трубы. Предварительно надо смазать вал литолом или машинным маслом.

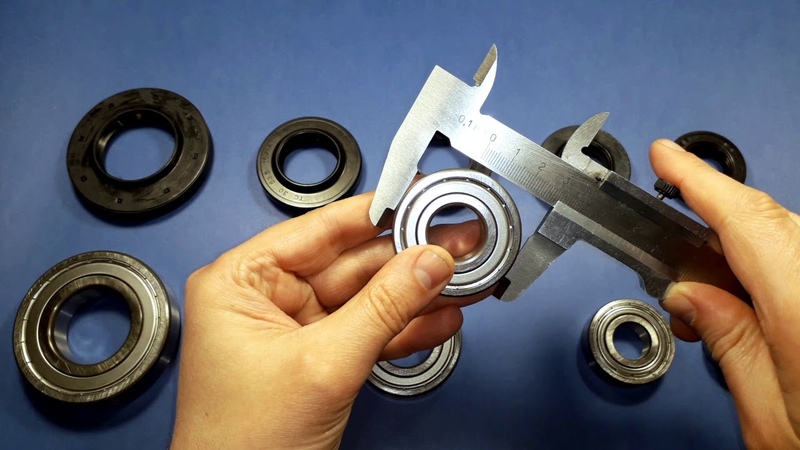

Как снять подшипник с барабана стиральной машины Самсунг

В стиральных машинах шарикоподшипники обеспечивают равномерное и динамичное вращение барабана. Учитывая, что отжим производится при высоких оборотах и на элементы приходится повышенная нагрузка, они часто выходят из строя и подлежат замене, чтобы не допустить поломки основных узлов техники, ремонт которых достаточно дорогостоящий.

Если нет возможности пригласить мастера сервисной службы, можно производить замену самостоятельно, предварительно ознакомившись с пошаговой инструкцией. Предварительно предстоит разобрать машинку. Два элемента, большой и малый, меняются во втулке корпуса бака. Деталь большего диаметра выбивается при помощи металлического стержня внутрь, меньшего — наружу. Верхнюю обойму снимают, нанося молотком удары, приставив конец шпильки или прутка к краю. Чтобы избежать заклинивания, следует бить по всей окружности элемента равномерно, до полного выхода корпуса.

Как снять подшипник на стиральной машине Индезит

Обычно в бытовых стиральных машинках установлено два элемента, которые выполняют связующую функцию барабана со шкивом. Детали обеспечивают равномерное вращение при скоростных режимах отжима и стирке.

При бережной эксплуатации замена п/ш может потребоваться не ранее 5-6 лет, когда наступит естественный износ. Поломка может произойти при неправильной или чрезмерной загрузке белья, вызывающей дисбаланс, повреждению сальника из-за попадания воды, что вызывает коррозию и поломку.

Демонтаж и установка новых элементов достаточно просты, основная трудоемкость заключается в полной разборке стиралки, чтобы добраться до п/ш.

Перед началом работ следует подобрать новые изделия, в соответствии с модификацией техники, подготовить инструменты, расходные материалы, обязательно отключить электропитание. Вся вода должна быть слита, фильтры выкручены, отключены подводящие шланги.

Вся вода должна быть слита, фильтры выкручены, отключены подводящие шланги.

Произведя разборку и достав барабан, надо его распилить по шву ножовкой или полотном по металлу, предварительно проделав отверстия по контуру на юбку для последующего дополнительного крепления.

Затем необходимо вытащить втулку, убрать сальник и при помощи съемника снять п/ш. При отсутствии специального приспособления, можно использовать пруток и молоток, равномерно постукивая по контуру обоймы.

После демонтажа, надо тщательно протереть посадочные места, устранив загрязнение и старую смазку, проверить наличие повреждений, установить новые детали и произвести сборку в обратном порядке.

Как снять подшипник с барабана стиральной машинки LG

Бытовая техника известного корейского производителя отличается хорошей надежностью, но некоторые детали и расходные элементы требуют периодической замены или обслуживания. Для самостоятельного извлечения п/ш следует предварительно отсоединить все коммуникации, слить остатки воды, разобрать стиралку, чтобы достать барабан.

Затем раскручиваются фиксирующие болты и узел разделяется на две части. При помощи подручных средств или специальных приспособлений выбиваются подшипники, полностью очищаются посадочные места, проверяется наличие повреждений и деформаций на всех деталях.

Монтаж новых элементов и обратная сборка производится в обратном порядке.

Как снять подшипник с барабана стиралки

Замена п/ш необходима в плановом порядке в соответствии с рекомендациями производителя или при возникновении постороннего шума во время вращения и подтекания. Для производства работ в домашних условиях предстоит разобрать практически весь бытовой прибор и вытащить бак, из которого предстоит извлечь барабан, чтобы получить доступ к подшипникам.

Учитывая, что п/ш на стиральных машинках обычно утилизируются и меняются на новые, можно их просто выбить с надлежащей осторожностью. Для этого использовать медный молоточек, зубило или мощную отвертку. Упор следует делать в обойму и удары производить по всему контуру, избегая перекоса. Перед установкой новых элементом, надо тщательно проверить все детали на предмет износа, очистить возможное окисление, коррозию и грязь, нанести смазку.

Упор следует делать в обойму и удары производить по всему контуру, избегая перекоса. Перед установкой новых элементом, надо тщательно проверить все детали на предмет износа, очистить возможное окисление, коррозию и грязь, нанести смазку.

Как снять подшипник с бетономешалки

Если в процессе работы на строительной площадке слышится характерный срип или стук, барабан агрегата начинает вращаться с рывками, надлежит срочно произвести ремонтные работы по замене шарикоподшипников, чтобы избежать более радикальных поломок. Элементы, установленные на валу, демонтировать вместе со шкивом. Для этого в последовательном порядке требуется разобрать агрегат:

- снимается защитный короб, электродвигатель, груша;

- отсоединяется ведущая шестерня;

- отжимается стопорное кольцо и, при помощи съемного приспособления, снимается п/ш.

Если ремонт производится на стройплощадке и нет возможности воспользоваться съемником, рама подпирается и детали можно снять подручными средствами, соблюдая осторожность. Обычно используется молоток, деревянные подкладки и упор в виде зубила или мощной отвертки.

Обычно используется молоток, деревянные подкладки и упор в виде зубила или мощной отвертки.

Как снять игольчатый подшипник с болгарки

Углошлифовальные машины или, как их еще именуют болгарки, достаточно востребованный электроинструмент на всех без исключения строительных объектах и производствах. Для производства оперативного ремонта в полевых условиях оборудование разбирается, извлекается внутренняя обойма п/ш с помощью отвертки или метчика подходящего диаметра, который можно вернуть до упора и таким образом деталь медленно снимется, двигаясь по резьбе.

Как снять подшипники с крупных двигателей

Для ремонта крупных силовых агрегатов разработано много специальных приспособлений, с помощью которых производится замена шарикоподшипников, сальников, ревизия и обслуживание. Но когда ремонт следует произвести срочно, в полевых условиях и без специальных приспособлений, следует действовать весьма осторожно, чтобы не повредить основные детали агрегата.

В большинстве случаев, деталь стараются выбить с помощью молотка или зубила или снять при помощи рычагов, в качестве которых подойдут обычные рожковые мощные ключи.

Если элемент прикипел на валу, после предварительной распорки к обойме приваривают скобу из проволоки и стараются сдернуть п/ш при помощи лебедки или гидравлического домкрата. Перед демонтажом элемент можно разогреть.

Как снять подшипник с любого вала и правильно его заменить?

Содержание статьи

Подшипник – небольшой элемент технической оснастки автомобиля. С определенным интервалом он требует замены, и все ремонтные работы выполняются по регламенту, иначе сложно будет решить, как снять подшипник и выполнить его замену вовремя. При самостоятельном ремонте можно столкнуться с массой трудностей, думая не только, как снять подшипник, но и открутить предварительно ту или иную гайку. Бывают случаи, когда крепления не поддаются, приходится применять силу или дополнительные рычаги воздействия. Но во всем надо иметь меру, не повредить детали, которые трудно потом будет найти, приспособить для автомобиля определенной марки.

Бывают случаи, когда крепления не поддаются, приходится применять силу или дополнительные рычаги воздействия. Но во всем надо иметь меру, не повредить детали, которые трудно потом будет найти, приспособить для автомобиля определенной марки.

Почему надо менять подшипники

- Максимальный или средний износ подшипника;

- Нахождение элемента под длительным давлением в процессе агрессивной езды на машине;

- Нарушение балансировки ходовой системы, поэтому срочно решается, как снять подшипник и заменить его на новый;

- Появление нетипичных звуков, скрипов при движении авто, ударов кардана по нижней кузовной части транспорта;

- Обнаружение люфта колеса также заставит водителя задуматься, как снять подшипник с вала, аккуратно монтировать новые детали в их посадочные гнезда и вернуть безопасную маневренность машине;

Основное назначение подшипника – снизить силу трения и защитить механизмы от быстрого износа. Существует большое разнообразие подшипников. Они отличаются по назначению, размеру и месту расположения. Деталь подвержена износу, поэтому требует своевременной замене. Но в решении задачи, как снять ступичный подшипник, возникает масса трудностей, поэтому опытными мастера и любителями придуманы надежные способы, как снять подшипник. Рассмотрим некоторые из них.

Они отличаются по назначению, размеру и месту расположения. Деталь подвержена износу, поэтому требует своевременной замене. Но в решении задачи, как снять ступичный подшипник, возникает масса трудностей, поэтому опытными мастера и любителями придуманы надежные способы, как снять подшипник. Рассмотрим некоторые из них.

Способ первый, как демонтировать подшипник

Существует большое количество специальных приборов, которые еще на заводской сборке получили единственное назначение – выполнять быстро демонтаж подшипника, не требуя силовых вложений и финансовых затрат от автомеханика или владельца авто. Применение специальных инструментов для демонтажа подшипника с вала – это прекрасное и самое простое решение выполнить ремонт. Себя можно избавить от непредвиденных ситуаций. И для этого надо только следовать инструкции. Обычно стандартный съемник представляет собой резьбовой вал, который накручен на специальные вспомогательные держатели. Они выполняют роль фиксаторов. При помощи такого простого съемника выполняется фиксация и демонтаж подшипника. Все гениальное – просто!

Все гениальное – просто!

Этапы работы со съемником

- Берем съемник, подводим его к изношенному подшипнику.

- Зажимаем подшипник съемником.

- Приступаем к умеренным вращательным движениям, чтобы «стянуть» подшипник с посадочного места. Помните, что движения должны быть поступательными, без особого нажима, чтобы не повредить элементы слаженной системы.

Таким образом, решается вопрос, как снять подшипник ступицы в автосервисах. Использование специального инструмента и вспомогательного оборудования облегчает работу, удешевляет и ускоряет процесс ремонта.

Способ второй, как демонтировать подшипник при помощи нагревания

Применить действенные законы физики, связанные с нагреванием металла. Ведь известно на 100%, что металл при высоких температурах расширяется, поэтому есть вероятность того, что подшипник выскочит самостоятельно из своего гнезда, и не надо будет применять физическую силу, иногда разрушительную для всей системы.

Важно помнить! Если будете впервые применять данный метод, то можете не рассчитать температурный режим или дрогнет рука, то, как следствие, может появиться по краю гнезда окалина. И вот она будет преграждать дорогу подшипнику. Окалину рекомендуется предварительно сбить, только тогда продолжить приметь второй способ.

Третий способ, как снять подшипник

Если нет возможности применить первый способ, решая, как снять подшипник съемником, то используйте третий метод. Он потребует сноровки и применение силы, вспомогательных инструментов. Какая предусмотрена процедура действий?

- Изучить особенности процедуры, как снять подшипник, оценить свои возможности и степень навыков.

- Подобрать нужные инструменты: кувалду с мягким наконечником, деревянные подставки, тиски.

- Зафиксировать съемный вал в тисках и применить молоток, деревянные подкладки, чтобы выбить вал в противоположную сторону .

Будьте осторожны, не повредите неловким ударом всю конструкцию детали, ведь ее можно использовать в дальнейшем.

Будьте осторожны, не повредите неловким ударом всю конструкцию детали, ведь ее можно использовать в дальнейшем.

Таким образом, третий способ применяется в том случае, если подшипник окончательно изношен, не выходит из своего гнезда, поэтому требуется применить силу. Бывают случаи, когда трудно решить задачу, как снять задние подшипники с вала, поэтому их приходится попросту вырезать. К такому радикальному способу прибегают опытные мастера, которым досталась в ремонт окончательно изношенная ходовая система, и нет другой возможности достать подшипник, чтобы его заменить. Новичкам не рекомендуется использовать третий способ, ведь они попросту не справятся, а смогут повредить другие элементы ходовой системы. В этом случае элементарная замена подшипника влетит в копеечку.

Какой способ лучше

Однозначно ответа нет, потому что каждый ремонт – частный случай. Все зависит от возраста автомобиля, мудрости владельца транспортного средства, его ответственности за техническое состояние машины. Если человек приобретал авто, чтобы покататься, к потом продать «замученного стального коня», то автомеханику придется достаточно долго трудиться над такой машиной, там практически все составляющие системы будут изношены. В этом случае подойдет второй или третий вариант. Идеальный ремонт машины выполняется в сжатые сроки, не требует дополнительных финансовых вливаний. Первый способ – самый профессиональный и эффективный – использует автомеханик и очень быстро вернет машину в эксплуатацию.

Все зависит от возраста автомобиля, мудрости владельца транспортного средства, его ответственности за техническое состояние машины. Если человек приобретал авто, чтобы покататься, к потом продать «замученного стального коня», то автомеханику придется достаточно долго трудиться над такой машиной, там практически все составляющие системы будут изношены. В этом случае подойдет второй или третий вариант. Идеальный ремонт машины выполняется в сжатые сроки, не требует дополнительных финансовых вливаний. Первый способ – самый профессиональный и эффективный – использует автомеханик и очень быстро вернет машину в эксплуатацию.

Таким образом, мы обозначили три основных способа, как снять подшипник, но каждый умелец выбирает самый оптимальный, то есть тот, которые подходит больше всего в конкретном случае. Всем удачи в самостоятельном ремонте. Не уверены, тогда обратитесь к специалистам.

Похожие статьи

Как поменять ступичный подшипник и не допустить фатальные ошибки

Содержание статьи

Постановленная задача начинающими водителями, как поменять ступичный подшипник, обычно имеет два решения. Первое, когда в потоке нахлынувшей теории автомеханик-самоучка запутывается, теряется и уже не желает начинать самостоятельно ремонт, абсолютно не определив четкий алгоритм, как поменять ступичный подшипник. И приходит к самому безопасному решению – доставить аварийный автомобиль на Станцию технического обслуживания, чтобы произвести там диагностику неполадки и ремонт. При этом все действия будут выполнять профильные специалисты. Второе решение самое смелое и ответственное – сделать ремонт самостоятельно, предварительно разобравшись, как поменять подшипник в передней или задней ступице. Если трезво не будут взвешены автомехаником-самоучкой все «за» и «против», можно машину на длительное время поставить «на прикол», ходить пешком на работу- с работы, таскать тяжеленные сумки с продуктами из магазина. И такая нагрузка свалится вам и вашим домочадцам на голову потому, что вы необдуманно приступили к замене ступичного подшипника. Рекомендуется все обдумать, проконсультироваться у специалистов, быть может, сделать первую замену подшипника под их руководством опытного мастера.

Первое, когда в потоке нахлынувшей теории автомеханик-самоучка запутывается, теряется и уже не желает начинать самостоятельно ремонт, абсолютно не определив четкий алгоритм, как поменять ступичный подшипник. И приходит к самому безопасному решению – доставить аварийный автомобиль на Станцию технического обслуживания, чтобы произвести там диагностику неполадки и ремонт. При этом все действия будут выполнять профильные специалисты. Второе решение самое смелое и ответственное – сделать ремонт самостоятельно, предварительно разобравшись, как поменять подшипник в передней или задней ступице. Если трезво не будут взвешены автомехаником-самоучкой все «за» и «против», можно машину на длительное время поставить «на прикол», ходить пешком на работу- с работы, таскать тяжеленные сумки с продуктами из магазина. И такая нагрузка свалится вам и вашим домочадцам на голову потому, что вы необдуманно приступили к замене ступичного подшипника. Рекомендуется все обдумать, проконсультироваться у специалистов, быть может, сделать первую замену подшипника под их руководством опытного мастера.

Когда надо менять ступичный подшипник

Ступичный подшипник считается важной комплектующей ходовой части автомобиля, расположен в ступице передних и задних колес, обеспечивает ее свободное вращение на оси, чтобы маневрирование было безопасным и предсказуемым. Находясь под постоянным давлением, подшипник изнашивается, и через определенный срок эксплуатации он требует замены. Ни в коем случае ремонтные работы нельзя откладывать, стоит своевременно решать вопрос, как поменять передний ступичный подшипник, выполнить его демонтаж, а потом совершить опрессовку, протестировать выполненную работу.

Замена ступичного подшипникаЧтобы понять, когда стоит заменить подшипник в ступице, не обязательно ехать на площадку диагностики, снимать колесо. Можно просто прислушаться и присмотреться к поведению автомобиля. Появление назойливых вибраций, частого хруста и поскрипывания даже при прямолинейном движении транспортного средства, указывает на то, что подшипник подходит к крайней степени износа, и его обязательно надо заменить в срочном порядке.

Ступичный подшипникДеталь небольшая, но от нее также зависит способность автомобиля уверенно двигаться в нужном направлении, не угрожая безопасности всем участникам дорожного движения. А вот если ступичный подшипник выйдет из строя, то вероятность создания аварийной ситуации на дороге возрастает на 30%, а вот управляемость автомобиля из 100% зоны уйдет, то есть ухудшится и дойдет только до 40% успешных маневров. И это уже повод трубить тревогу!

Бывалые автолюбители перед тем, как сесть за руль, всегда смотрят под капот машины, простукивают колеса, проверяют их на проявление люфта. И как только уверяться, что все в порядке, берутся за ключ зажигания. А потом еще несколько минут прогревают двигатель, прислушиваются к звукам, оценивают угол показа боковых зеркал, только потом покидают стартовую площадку. Да, спешность в действиях водителя вообще должна отсутствовать. Напомним основные признаки износа подшипника в ступице.

Основные признаки износа ступичного подшипника

- Выявление опасного люфта колес требует срочно задуматься, как поменять ступичный подшипник;

- Наличие постоянного гула в процессе передвижения транспортного средства по заданному маршруту;

- Появление шума и потрескиваний при входе в резкие повороты;

- Чувствуется биение руля, непослушание авто при совершении маневров;

- Нагревание ступицы, ее комплектующих, как следствие нежелательного трения и износа подшипника, потому что по каким-то причинам были израсходованы смазочные материалы. Как следствие, внутри ступицы повышается температура, идет вымывание остатков смазки, загрязнение дорожной пылью, гравием корпуса ступицы и ее подшипника.

Вот и получается, что вопрос, как поменять задний ступичный подшипник, считается актуальным, и каждый водитель с этой проблемой сталкивается, и меняет мелкие элементы ходовой системы самостоятельно или обращается в сервисные центры, станции технического обслуживания.

Как часто придется менять подшипник в ступице переднего или заднего колеса

Все зависит от манеры вождения, выбираемых маршрутов, а также частоты использования личного транспортного средства. Специалисты рекомендуют обращать внимание на показатели пробега машины. Если он уже составляет 110 тысяч км и более, тогда в профилактических целях подшипник в ступице лучше поменять. И с интервалом в 100 000 км выполнять те же действия, думая, как поменять передний подшипник. Если появился люфт – меняйте деталь немедленно!

Как поменять передний подшипник: какие инструменты понадобятся

- Новый подшипник, приобретенный самостоятельно, как только задумались, как поменять ступичный подшипник;

- Специальные стопорные кольца и гайка ступицы;

- Тиски стандартные и стационарные;

- Специальные приспособления для выпрессовки подшипника из его гнезда в ступице;

- Набор ключей и головок с воротками, которые обычно используют автомеханики;

- Круглогубцы, плоскогубцы, которые обычно применяют для снятия стопорного кольца;

- Новые смазочные материалы. Обычно приобретают литол;

- Отрезок монтировки, если будет необходимо применить метод рычага при выпрессовке детали;

- Домкрат или подъемник для машины;

- механические или гидравлические съемники для демонтажа ступичного подшипника.

Все ремонтные работы проводятся на просторной ровной площадке, где можно разместить инструменты, комплектующие. Новичкам при себе лучше иметь сопроводительную техническую документацию по машине, использовать инструкцию по выполнению ремонтных работ, советы квалифицированных специалистов.

Как найти месторасположение подшипника

Не так сложно разобраться, как поменять задний подшипник, сложнее все ремонтные работы выполнить на практике, ведь некоторые начинающие водители даже не представляют, где находится ступичный подшипник.

Месторасположение подшипникаИзвестно, что передний ступичный подшипник находится в подвеске, считается его важной частью, от которой зависит нормальная управляемость машиной. Чтобы рассмотреть деталь, зафиксируйте транспортное средство на подъемнике или домкрате, обеспечивая зазор под колесо. Сам подшипник находится внутри, чтобы его рассмотреть, надо первоначально ослабить ступичную гайку, снять колесо, отсоединить тормозной диск, отсоединить от оси ступицу и закрепить ее в тисках. Потом аккуратно снимается стопорное кольцо и открывается подход к подшипнику, который выпрессовывается и заменяется. Прежде чем совершать монтаж нового подшипника, следует изучить посадочное место подшипника, оценив его на вопрос коррозии и грязи.

Таким образом, вопрос, как поменять ступичный подшипник, считается сложным для непрофессионалов, а вот для автомехаников это штатная ситуация, на выполнение работ по замене подшипник тратится не более двух часов, но при условии, что все крепления поддаются и степень износа изделия не такая высокая. И самое главное в ремонте не только выпрессовать подшипник, но его удачно заменить и протестировать маневренность автомобиля на вопрос технической исправности и безопасности.

Похожие статьи

Замена подшипников своими руками — пошаговая инструкция по замене подшипника в стиральной машине

В самостоятельной замене подшипников генератора есть несколько плюсов – это полезный опыт и денежная экономия. Для тех, кто не знает – генератор представляет собой устройство, которое из механической энергии получает электрическую. Это позволяет возобновлять электроэнергию в машине.

Данная статья вкратце опишет процесс замены подшипника, на примере автомобиля марки ВАЗ.

Содержимое обзора:

Как определить поломку?

Есть несколько основных признаков, по которым можно сказать, нужно ли ремонтировать генератор. Прежде всего, прислушайтесь к его работе – неисправное устройство будет свистеть и гудеть. Проворачиваемый шкив и нестабильная зарядка также свидетельствуют о неисправностях в генераторе.

Наличие перечисленных признаков обязательно вызовет подозрения, которые можно подтвердить достаточно простым способом.

Достаточно снять ремешок со шкива и завести автомобиль. Исчезновение посторонних звуков говорит о необходимости замены подшипника.

Последовательность замены

Заранее советуем подготовить необходимые инструменты, чтобы во время работы не отвлекаться. При ремонте генератора, не обойтись без головок, трещотки, отверток, тисков, пассатижей, молотка и съемника.

Различные окисленные детали будут поддаваться при воздействии жидкости WD-40. Кстати, зная эту инструкцию, вы сможете легко разобраться, как заменить подшипники компрессора кондиционера.

Надкапотная область должна быть хорошо освещена – тогда, трудностей практически не возникнет. Начинаем ремонт с отсоединения минусовой клеммы аккумулятор, а после уже генератора – они просто откручиваются. Дальше, снимается защита картера, и откручиваются крепления устройства из-под дна.

После снятия агрегата, очистите его, а где есть соединения резьбой, смажьте при помощи WD-40. Отверткой снимается пластиковая крышка генератора, под которой находятся элементы цепи.

Далее последовательно нужно открутить щеткодержатели. То же самое касается регулятора напряжения. При возникновении трудностей, изучите вспомогательные фотографии.

Снимите шкив и зажмите устройство в тиски. При помощи разводного ключа и шестигранника, нужно открутить шкивная гайка. После снятия шайбы и откручивания болтов, получится разобрать корпус генератора.

Теперь можно избавиться от пластикового кожуха и переднего подшипника. Воспользовавшись специальным съемником, вы сможете снять его. Подобным образом происходит замена подшипника в стиральной машине.

Остается выпрессовать подшипник из крышки – понадобится молоток и оправка, подходящая по размеру детали. Перед установкой новых подшипников, протрите посадочную поверхность на роторе и крышке. Ставя деталь на место, добавьте густой смазки в неё.

Запрессовываем подшипник трубой и молотком. Соберите все назад, используя обратную последовательность данной инструкции. Теперь вы можете с легкостью ответить на вопрос, как заменить задний подшипник генератора своими руками.

Дополнительно

Собирая генератор обратно, убедитесь, что щетки в норме. Если нужно, замените сразу, чтобы спустя время не повторять эту процедуру. Снятие шкив будет легче, если Вы зафиксируете ротор при помощи отвертки.

Ударная отвертка поможет избежать повреждений крепежных элементов. Ремонтируя генератор, относитесь внимательно к его «внутренностям», так как электрические элементы достаточно хрупкие.

Ступичный подшипник

Помимо генератора, многие сталкиваются со ступичным подшипником, а точнее, его заменой. Примечательно, что его износ не приносит дополнительных шумов или дискомфорт.

Однако, сломавшись, он намертво застопорит машину. Поэтому, важно знать, как производится замена ступичного подшипника своими руками.

Процесс ремонта сравнительно несложный. Сначала, нужно поднять машину, снять колесо, сняв все болты. Далее производится демонтаж тормозных деталей, без гибкого шланга.

То же нужно повторить с тормозным диском. Отсоедините полуосевую гайку, вместе с наконечником рулевой тяги, нижним рычагом и стабилизатором.

Далее аккуратно снимается ступица. Убрав фиксирующие элементы, можно заменить и затянуть подшипник. Вооружитесь специальным съемником.

Фото процесса замены подшипников своими руками

Также рекомендуем просмотреть:

Замена подшипника ступицы своими руками

Элементы подвески – это наиболее уязвимые места автомобиля, которые в процессе эксплуатации постоянно подвергаются механическим повреждениям и воздействию внешних факторов. Среди всех узлов подвески подшипники ступицы считаются наиболее значимыми, ведь они отвечают за вращение колеса и поглощение нагрузки, возникающей при движении авто. Важно поддерживать их в идеальном состоянии, а при первых признаках неисправности требуется замена подшипников ступицы.

Своевременная и, главное, качественная замена позволит избежать аварийных ситуаций, а также продлить жизнь другим элементам подвески. К первым признакам, свидетельствующим об износе деталей, относятся люфт колес и шум в подвеске. Как выявить неисправность и как заменить подшипники ступицы – обо всем этом и пойдет речь в данной статье.

Устройство ступичного узла

Важно понимать устройство самой ступицы, чтобы благополучно заменить подшипники. В народе ступичный узел часто называют поворотным кулаком, потому что через него на колеса передается механическая энергия. Подшипник играет важную роль в работе узла, поскольку при его поломке перестанет нормально функционировать.

Устройство ступичного узла автомобиляУстройство ступичного подшипникаОбратите внимание! Существует несколько видов ступичных подшипников (шариковые, конические и другие). Но замена происходит по одинаковому алгоритму для всех разновидностей детали.

Подшипник состоит из нескольких деталей: наружное и внутреннее кольцо, сепаратор, а также тело качение. Для снижения коэффициента трения применяется пластичная смазка. При работе детали вращение передается через тело качение. Внутренний и наружный подшипник не имеют между собой связи, так как внешний связан с поворотным кулаком, а наружный – со ступицей автомобиля. Передача крутящего момента к колесам происходит благодаря шлицам, расположенным внутри ступичного узла.

Обязательно используйте ступичную смазкуПризнаки износа подшипника

О необходимости замены могут свидетельствовать несколько признаков, среди которых:

- стуки в подвеске при езде по неровной дороге;

- перегрев ступицы;

- гул в ступице при движении.

Последствия износа ступичного подшипникаЧитайте также: Как заменить лобовое стекло

Откладывать ремонт ступицы на потом нельзя, ведь изношенный подшипник может привести к более серьезным поломкам. Поэтому при выявлении первых подозрительных признаков нужно как можно скорее провести диагностику ступичного элемента и, если это необходимо, произвести его замену.

Износ подшипника ступицыЧто нужно для замены

Поскольку подшипник ступицы является небольшой деталью, то для его замены автомобиль нужно загнать в хорошо освещаемое помещение. Выполнять замену можно на смотровой яме или же на ровной поверхности. Затем необходимо подготовить инструменты и материалы.

Инструменты для замены ступичного подшипникаНа заметку! Замена задних подшипников ступицы является более легкой процедурой при сравнении с передними элементами, поэтому начинать работу специалисты рекомендуют с переднего узла.

Список инструментов, необходимых для успешной замены ступичных подшипников:

- гаечный ключ на 17 и 19;

- плоская отвертка;

- рабочие перчатки;

- чистая тряпка для вытирания деталей;

- головка на 30 с воротком;

- оправка для выбивания ступицы;

- съемник (инструмент для снятия подшипника).

Кроме инструментов, необходимо также купить подшипники. При выборе деталей желательно отдавать предпочтение оригиналам, на худой конец российскому производителю. От китайских аналогов лучше отказаться – эксперименты здесь не уместны. Некачественные детали могут навредить ходовой части автомобиля.

Как выбрать ступичный подшипникКак заменить подшипник ступицы

Начать замену нужно с фиксации транспортного средства – поставьте авто на первую передачу, а под колеса установите противооткатные клинья. Так надежнее. Теперь можно приступать непосредственно к замене. Ниже приведена пошаговая инструкция, благодаря которой замена ступичного подшипника будет под силу даже новичку.

Замена подшипника ступицыШаг 1. Подготовьте динамометрический ключ. Для замены подшипника желательно использовать двухсторонний инструмент.

Подготовьте динамометрический ключШаг 2. Поддомкратьте ремонтируемую сторону автомобиля.

Поднимите автомобиль домкратомШаг 3. Открутите крепежные элементы и снимите колесо.

Снимите колесоШаг 4. Отогните стопорные шайбы для снятия суппорта. Сделать это можно при помощи плоской отвертки.

Разогните стопорные шайбыШаг 5. Выкрутите болты, на которых крепится тормозной суппорт. Как правило, всего нужно открутить два болта.

Открутите болты крепления тормозного суппортаШаг 6. Аккуратно снимите суппорт, предварительно отсоединив тормозные шланги, чтобы те не порвались.

Отсоедините тормозные шланги и снимите суппортВажно! Если при замене подшипника вы заметил, что тормозной диск изношен, то перед снятием суппорта необходимо разжать колодки.

Шаг 7. Выкрутите две направляющие колесного диска и снимите дистанционную шайбу.

Демонтируйте дистанционную шайбуШаг 8. Аккуратно поддевая тормозной диск «монтажкой» или плоской отверткой, снимите его. Ни в коем случае не используйте на данном этапе молоток, чтобы не повредить поверхность диска.

Снимите тормозной дискШаг 9. Так выглядит ступица после снятия тормозного диска.

Ступица перед снятиемШаг 10. Используя тонкое зубило, аккуратно снимите колпачок ступицы, поддбивая его по кругу.

Аккуратно снимите колпачок ступицы4 признака неисправного выбиваемого подшипника (и стоимость замены в 2021 г.)

Последнее обновление 30 апреля 2020 г.

Если в вашем автомобиле установлена механическая коробка передач (что в наши дни является редкостью), вам необходимо иметь возможность эксплуатировать ее. педаль сцепления в дополнение к педалям тормоза и газа.

Ищете хорошее онлайн-руководство по ремонту? Щелкните здесь, чтобы увидеть 5 лучших вариантов.

Узел сцепления (состоящий из нажимного диска, диска сцепления, маховика и выжимного подшипника) соединяет колеса с двигателем автомобиля.Педаль сцепления дает вам возможность временно отсоединить колеса от двигателя, что необходимо при переключении передач.

Выжимной подшипник, иногда называемый «выжимным подшипником сцепления», представляет собой простой, но важный компонент, который используется только тогда, когда педаль сцепления нажата. Если у вас плохой выжимной подшипник, это повлияет на переключение передач и может привести к выходу из строя других компонентов сцепления и трансмиссии.

Как работает выжимной подшипник

Короче говоря, выжимной подшипник — это компонент сцепления, который временно отключает двигатель автомобиля от трансмиссии во время переключения передач.Когда вы нажимаете ногой на педаль сцепления, выжимной подшипник приближается к маховику.

Это приводит к тому, что расцепляющие пальцы прижимной пластины проталкиваются внутрь. Как только это происходит, пальцы прижимной пластины нажимают, преодолевая силу ее пружины. Это вызывает разъединение между двигателем и колесами и позволяет переключаться на другую передачу.

Когда педаль сцепления отпускается, выжимной подшипник возвращается в исходное положение, где мощность от двигателя транспортного средства снова передается через трансмиссию на ведущие колеса автомобиля.

Распространенные симптомы неисправного выжимного подшипника

Все компоненты системы сцепления и трансмиссии важны для безопасности и функциональности автомобиля. Если выжимной подшипник не справляется со своей работой должным образом, вы заметите некоторые признаки того, что он начинает выходить из строя или полностью выходит из строя.

Подшипник может выйти из строя после многих лет износа или даже из-за повреждения в результате аварии. В любом случае вам необходимо заменить выжимной подшипник сцепления, как только вы заметите, что он неисправен.

Ниже приведены 4 основных симптома неисправности выжимного подшипника сцепления.

# 1 — Странные шумы

Наиболее частым признаком неисправного выжимного подшипника является слышимость различных шумов при нажатии на педаль сцепления. Ролики внутри подшипника имеют жесткие допуски и должны быть близко друг к другу.

Но если между роликами будет слишком много места, то начнут слышны разные типы шумов. Это могут быть дребезжащие, скрипящие, визжащие, рычащие или кружащиеся звуки.

Это просто из-за износа роликов в подшипнике со временем и потери небольшого количества материала. Шум будет звучать так, как будто он исходит из зоны передачи.

Звук будет наиболее заметен при полностью нажатой педали сцепления и исчезнет, когда вы уберете ногу с педали.

# 2 — Вибрация педали сцепления

Когда вы нажимаете на педаль сцепления, она должна плавно опускаться. Но если вы начинаете ощущать вибрацию, исходящую от педали, очень вероятно, что выжимной подшипник сцепления неисправен или вышел из строя.

В частности, вибрации являются результатом того, что выжимной подшипник не может правильно выровняться с прижимной пластиной. При этом ваша ступня будет чувствовать пульсацию.

Вибрирующая педаль похожа на ощущения от педали тормоза, если бы дисковые тормоза или тормозные колодки были изношены неравномерно.

# 3 — Проблемы с переключением передач

Переключение передач должно быть плавным, без особого сопротивления. Если вы заметили, что начинаете испытывать трудности с переключением передач или даже со шлифовкой шестерен, возможно, выжимной подшипник вышел из строя.

Проблема в том, что ваше сцепление не полностью включается. Однако это не должно быть первым признаком этой проблемы.

Сначала вы должны услышать эти странные звуки. Если вы продолжите не устранять эту проблему, вы можете ожидать, что проблемы с переключением передач последуют.

# 4 — Сцепление слишком жесткое

Как и большинство компонентов системы трансмиссии, выжимной подшипник сцепления изготовлен со специальными смазочными свойствами, обеспечивающими бесперебойную работу в течение длительного времени.К сожалению, смазочные свойства ухудшаются по мере износа самого подшипника.

Чем больше изношен подшипник, тем тяжелее будет нажимать на педаль сцепления. Скоро доходит до того, что вы не сможете выключить сцепление. Тогда вы вообще не сможете водить машину, потому что не сможете переключать передачи.

Стоимость замены выжимного подшипника

Поскольку это простая деталь, сам выжимной подшипник стоит относительно недорого.Проблема в том, сколько труда потребуется, чтобы добраться до него, поскольку необходимо снять всю трансмиссию.

По этой причине обычно рекомендуется также заменять сцепление (а иногда и маховик), находясь там.

Выжимной подшипник будет стоить от 30 до 100 долларов. Цена нового сцепления может сильно варьироваться в зависимости от автомобиля, но большинство из них стоит в пределах от 300 до 800 долларов. Новый маховик (при необходимости) обойдется вам от 50 до 200 долларов.

Как уже упоминалось, затраты на оплату труда при замене выжимного подшипника — это то, на что вы потратите больше всего денег.Вашему механику потребуется от 4 до 6 часов, чтобы заменить выжимной подшипник и сцепление, поэтому при средней ставке труда 85 долларов в час вы получаете около 340-510 долларов только на работу.

В целом общая стоимость замены выжимного подшипника составит от 370 до 610 долларов. Но вы, вероятно, захотите заменить свое сцепление одновременно, поэтому общая стоимость замены будет больше в пределах от 670 до 1410 долларов.

7. Подшипники — общие данные

7.1 Расчетные данные подшипника

7.2 Основные размеры

7.3 Материалы подшипников качения

7,4 сепараторы

7,5 Щиток и уплотнения

7.6 Обозначение подшипников качения

7,7 Подшипники NEW FORCE

7,8 Техническая поддержка

7.1 Расчетные данные подшипника

Помимо подходящего типа подшипника и его размера, необходимо определить дополнительные конструктивные характеристики, которые определяют подшипник при проектировании места размещения. Спроектированное место обычно отвечает за конструкцию подшипника. Этот человек должен учитывать требования к точности хода, рабочей температуре и смазке, а также способу сборки и разборки.Чтобы соответствовать всем различным требованиям к правильной работе подшипников, подшипники производятся во многих версиях, которые характеризуются дополнительной идентификацией подшипников. Таким образом, можно выбрать подшипники с требуемыми допусками, зазорами, материалами, конструкцией сепаратора или уплотнением. Кроме того, в соответствии с системой идентификации подшипники могут быть указаны для определенных условий эксплуатации, которые могут быть характерными для высоких оборотов или высокой температуры, или альтернативы подшипников для определенных мест могут быть выбраны с учетом информации об идентификации других производителей подшипников.

7.2 Основные размеры

Подшипники качения поставляются в качестве завершающей части машины, и разработчик имеет в распоряжении фиксированные размеры, обеспечивающие простую замену. Стандартизация распространяется на внешние размеры, важные с точки зрения сборки. Это удобно для производителей и пользователей подшипников по технологическим, а значит и по экономическим причинам. Однако в нем не указываются внутренние размеры, такие как количество и размеры тел качения или конструкции сепараторов. Несмотря на это, благодаря длительному развитию и различным оптимизациям конструкции и технологии производства даже внутренняя конструкция подшипников в значительной степени становится единой.

Международная организация ISO разработала размерные планы для роликовых подшипников с метрическими размерами, которые определены в следующих документах:

- ISO 15: 1998 применяется к радиальным роликоподшипникам метрических размеров, за исключением конических подшипников;

- ISO 355: 1997 применяется к радиальным коническим подшипникам метрических размеров;

- ISO 104: 2002 применяется к упорным роликоподшипникам метрических размеров;

- ISO 582: 1995 применяется к максимальным значениям снятия фаски сборочных кромок подшипников.

7.2.1 Габаритные размеры ISO

На размерном планеISO каждому диаметру отверстия подшипника d присваивается несколько наружных диаметров D, а также разная ширина B — или, точнее, T для радиальных и H для упорных подшипников. Подшипники с одинаковым диаметром отверстия и одинаковым внешним диаметром принадлежат к одному ряду диаметров, обозначенному цифрами 7, 8, 9, 0, 1, 2, 3, 4 по возрастанию наружного диаметра. Каждый ряд диаметров содержит ряды подшипников разной ширины по возрастанию. : 8, 0, 1, 2, 3, 4, 5, 6 и 7 для радиальных подшипников.Ряды радиальных подшипников по ширине соответствуют рядам упорных подшипников (ряды по высоте по возрастанию 7, 9, 1 и 2).

Объединение строк диаметра и ширины создает ряды размеров, которые обозначаются двойной цифрой, где первая цифра определяет строку ширины, а вторая цифра определяет строку диаметра. Эта система четко обозначена на рис. 7.1.

Рис. 7.1

На размерном плане ISO также указаны размеры галтели на кромке кольца подшипника, так называемого установочного галтеля (рис.7.2). В разделе «Таблица» каталога указаны минимальные значения установочного галтеля для отдельных типов подшипников, которые необходимо знать при проектировании радиусов передачи компонентов, образующих место размещения подшипника.

Рис.7,2

См. Диаграмму 7.1 для обзора установочного фланца, соответствующего международному стандарту ISO 582.

Таблица 7.1

7.2.2 Точность подшипников

Под точностью подшипника понимается точность размеров и хода подшипника.Подшипники изготавливаются с классами точности P0, P6, P5, P5A, P4, P4A, P2, SP и UP. Точность P0 является общей и не указывается в маркировке подшипника. Уменьшение числа в обозначении указывает на более высокую точность пеленга.

В большинстве предприятий можно использовать роликовые подшипники с нормальным уровнем точности. Подшипники с более высоким уровнем точности используются в местах, где требуется более высокая точность работы, например, в расположении шпинделей станков, и где подшипники превышают свои предельные обороты.

Предельные размеры и значения погрешности хода указаны в таблицах с 7.2 по 7.12. Эти значения соответствуют международным стандартам ISO 492 и ISO 199. Обозначения P5A и P4A используются для подшипников, изготовленных с соответствующими уровнями точности P5 и P4, но выбранные параметры имеют более высокий уровень точности, чем P5 и P4.

Обозначения величин и их значение

г. . . . . . . условный проход

d 1 . . . . . . номинальный диаметр большего теоретического диаметра конического отверстия

d 2 .. . . . . номинальный диаметр кольца вала двухсторонних упорных подшипников

Δd s . . . . . отклонение диаметра отдельного отверстия от номинального

Δd mp . . . . отклонение среднего диаметра цилиндрического отверстия в отдельной радиальной плоскости (для конического отверстия применяется Δdmp для теоретического диаметра отверстия)

Δd 1mp . . . отклонение среднего теоретического диаметра конического отверстия

Δd 2mp . . . отклонение среднего диаметра отверстия кольца вала двухсторонних упорных подшипников в отдельной радиальной плоскости

V dp .. . . . разброс диаметра отдельного отверстия в отдельной радиальной плоскости

V dmp . . . . . разброс среднего диаметра цилиндрического отверстия

V d2p . . . . . дисперсия вала диаметра кольца отверстия двойных подшипников направление тяги в индивидуальной радиальной плоскости

D. . . . . . . номинальный внешний диаметр

ΔDs. . . . . отклонение индивидуального наружного диаметра от номинального

ΔD mp . . . . отклонение среднего диаметра цилиндрической поверхности в отдельной радиальной плоскости

ВД п .. . . . разброс диаметра отдельных наружных цилиндрических поверхностей в отдельной радиальной плоскости

ВД мп . . . . разброс среднего наружного диаметра цилиндрического отверстия

B. . . . . . . номинальная ширина внутреннего кольца

T. . . . . . . номинальная общая ширина конических подшипников

T 1 . . . . . . номинальная полезная ширина внутреннего полуагрегата

T 2 . . . . . . номинальная полезная ширина наружного полублока

ΔB s . . . . . отклонение ширины отдельного внутреннего кольца

ΔC s .. . . . отклонение ширины отдельного наружного кольца

ΔT s . . . . . отклонение (общей) ширины отдельного подшипника

ΔT 1s . . . . отклонение полезной ширины внутреннего полуузла

ΔT 2s . . . . отклонение полезной ширины внешнего полуузла

C. . . . . . . номинальная ширина наружного кольца

V BS . . . . . разброс ширины отдельного внутреннего кольца

V C s. . . . . Разброс ширины отдельного внешнего кольца

K ia .. . . . . радиальное биение внутреннего кольца подшипника в сборе

K e a. . . . . Радиальное биение наружного кольца подшипника в сборе

S i . . . . . . Осевое биение дорожки качения кольца вала

S e . . . . . . Осевое биение дорожки качения кольца корпуса

S ia . . . . . . Осевое биение передней опоры внутреннего кольца подшипника в сборе

S шт. . . . . . Осевое биение передней опоры наружного кольца подшипника в сборе

S d . . . .. . осевое биение основного фронта S

D . . . . . . биение внешней поверхности о переднее кольцо

S s . . . . . . биение передней опоры внутреннего кольца относительно передней основной для однорядных конических подшипников

Предельные значения отдельных параметров для разных уровней точности указаны в таблицах ниже.

Таблица 7.2

Таблица 7.3

Таблица 7.4a

Таблица 7.4b

Таблица 7.5

Таблица 7.6

Таблица 7.7

Таблица 7.8

Таблица 7.9

Таблица 7.10

Таблица 7.11a

Таблица 7.11b

Таблица 7.12a

Таблица 7.12b

Таблица 7.13a

Таблица 7.13b

Таблица 7.14a

Таблица 7.14b

Таблица 7.15a

Таблица 7.15b

Таблица 7.16a

Таблица 7.16b

7.2.3 Внутренний зазор подшипников

Зазор в подшипнике — это величина длины смещения одного кольца подшипника в сборе по направлению ко второму кольцу из одного крайнего положения в другое (см. Рис.7.3). Смещение может быть в радиальном направлении (радиальный зазор) или в осевом направлении (осевой зазор).

Рис. 7.3

Во встроенном подшипнике обычно определяется меньший радиальный зазор, чем у такого же подшипника в разобранном состоянии. Уменьшение радиального зазора вызвано размерами перекрытия колец подшипника на шейке и в отверстии корпуса и, следовательно, зависит от выбранных допусков диаметров посадочной поверхности подшипника. Дальнейшее изменение радиального зазора, в частности его уменьшение, происходит во время эксплуатации из-за температуры, вызванной самой работой подшипника, и внешними источниками, а также из-за гибких деформаций, вызванных нагрузкой.Решающее значение имеет подшипник при стабилизированных эксплуатационных эффектах. Небольшое предварительное напряжение между шариками и дорожками качения обычно не оказывает отрицательного воздействия.

Цилиндрические роликоподшипники, конические роликовые, сферические роликовые подшипники обладают более высокой жесткостью, поэтому предполагается, что они имеют меньший рабочий зазор, необходимый для обеспечения безопасной и надежной работы, в основном в тяжелых условиях эксплуатации. Если требуется чрезвычайно высокая жесткость размещения, например для станков монтируются предварительно напряженные подшипники.

Для подшипников нормальной конструкции зазор регулируется таким образом, чтобы одно из колец подшипника можно было надежно установить, что достаточно для большинства рабочих соотношений в данном месте. В особых случаях расположения с другими требованиями к радиальному зазору требуются подшипники с радиальным зазором, обозначенным от C1 до C5.

Значения различных уровней внутреннего зазора в соответствии со стандартом ISO 5753 приведены для отдельных конструктивных групп подшипников, указанных в таблицах с 7.17 по 7.23, в то время как эти значения применимы к незакрепленным подшипникам при нулевой нагрузке во время измерения.

Таблица 7.17a

Таблица 7.17b

Таблица 7.18

Таблица 7.19

Таблица 7.20

Таблица 7.21

Таблица 7.22

Таблица 7.23

Для двухрядных шарикоподшипников с угловым контактом вместо радиального зазора указан осевой зазор, измеренный при осевой нагрузке 100 Н.

Если выбран зазор, отличный от нормального, необходимо тщательно обработать и учесть влияние условий эксплуатации в стабилизированном состоянии.Радиальный зазор меньше нормального выбирается довольно редко, например в роликовых подшипниках шпинделей станков. Чаще требуются подшипники с радиальным зазором больше обычного. Это происходит в основном в случае превышения предельных оборотов или в случае более высокого температурного градиента между внутренним и наружным кольцами и, наконец, для увеличения осевой грузоподъемности однорядных шарикоподшипников. Допустимая осевая нагрузка этих подшипников увеличивается при зазоре C3 прибл. 10%, а при зазоре С4 прибл.20% в нормальных условиях.

Понятно, что не только слишком маленький, но и слишком большой радиальный зазор отрицательно сказывается на работе и сроке службы роликовых подшипников. Как мы знаем из опыта, на роликовый подшипник в большей степени влияет малый радиальный зазор, чем большой. Если термические условия эксплуатации в подшипнике неясны, безопаснее выбрать значительно больший радиальный зазор, который в крайнем случае может сократить срок службы подшипника, что незначительно.

Однорядные шарикоподшипники с угловым контактом и однорядные конические роликоподшипники обычно устанавливаются парами, в которых радиальный или осевой зазор или предварительное напряжение регулируются во время сборки. Можно с успехом использовать свойство так называемых комбинированных подшипников, в которых конечный осевой зазор устанавливается производителем подшипника.

Зависимость радиального и осевого зазоров в некоторых типах подшипников видна из диаграммы 7.24.

Таблица 7.24

Рисунок 7.4 представлен информативный график зависимости радиального от осевого зазора в подшипнике, применимый к однорядным шарикоподшипникам.

Рис. 7,4

7.3 Материалы подшипников качения

7.3.1 Материалы колец подшипников и тел качения

Что касается материалов, используемых для производства роликовых подшипников, долговечность и надежность роликовых подшипников особенно повышена за счет использования более точных металлургических технологий, основанных на последних исследованиях. Предыдущие исследования уже продемонстрировали прямую связь между микрочастностью используемой подшипниковой стали и возникновением подповерхностных усталостных повреждений в контакте качения.Что касается высоких давлений в зоне контакта качения, то разумными являются строгие требования к микрочистости и равномерности распределения карбидных фаз. Требование постоянного повышения долговечности может быть удовлетворено за счет высокоточного и качественного производства в сочетании с использованием материалов с низким содержанием кислорода и неметаллических включений, а также технологически правильной термической обработкой колец и тел качения подшипников при соблюдении заданных значений твердости, микроструктуры и стабильности размеров. достигнуто.Это обеспечивает устойчивость к износу и необходимую нагрузочную способность контакта качения. Химический состав и максимальное содержание нежелательных элементов определены в международном стандарте для подшипниковых сталей ISO 683-17.

Для мест с риском повреждения в зоне контакта качения из-за прохождения электрического тока могут поставляться подшипники с керамическим изоляционным покрытием наружного кольца.

Если есть особые требования к материалам, конструкции или использованию подшипников, информацию можно получить в техническом консультационном центре ZKL.

Полуфабрикаты

Помимо экономических критериев, полуфабрикат для производства подшипников качения и тел качения должен соответствовать технологическим требованиям с точки зрения правильного расположения волокон и правильного распределения карбидных фаз. По экономическим причинам, а также из-за удобного прохождения волокон наиболее удобным является использование трубчатого полуфабриката, подвергнутого холодной прокатке до окончательной формы перед термической обработкой. Таким образом, большая часть ассортимента подшипников с повышенной базовой износостойкостью производится с маркировкой «NEW FORCE».

Стали сквозной закалки

Большинство стандартных подшипников качения ZKL изготовлены из стали сквозной закалки, предназначенной для производства роликовых подшипников. Это углеродисто-хромистые стали с приблизительным содержанием 1% углерода и 1,5% хрома, соответствующие международному стандарту ISO 683-17 «Термообработанные стали, легированные стали и быстрорежущие стали, Часть 17: Стали для подшипников качения». После термообработки материал имеет одинаковую структуру и твердость по всему сечению детали.После проведенного мартенситного или бейнитного упрочнения и последующего отпуска твердость конечных поверхностей составляет от 58 до 65 HRC.

В зависимости от типа для стандартных роликовых подшипников ZKL рекомендуется максимальная рабочая температура от 120 ° C до 200 ° C. Максимальная температура использования подшипников зависит от термической обработки компонентов подшипников. Для работы при температурах до 250 ° C компоненты подшипников могут стабилизироваться в процессе специальной термообработки. В случае термостабилизации для работы при более высоких температурах твердость компонентов значительно снижается, а следовательно, и динамическая грузоподъемность подшипников.Если требуется длительная работа при температуре выше 250 ° C, мы рекомендуем подшипники из высоколегированных сталей, рассчитанные на высокие температуры.

Цементные стали

После насыщения углеродом и закалки детали подшипников имеют твердую поверхность и одновременно прочный сердечник. Они используются для производства подшипников, которые нагружаются с большим ходом, в местах с большим перекрытием или, в качестве альтернативы, в местах с возможностью загрязненной смазки.

Нержавеющие стали

Tyto oceli se používají pro ložiska určená pro provoz v oxidačním prostředí, například pro leteckou techniku nebo potravinářský průmysl.

Стали для высоких температур

Эти материалы используются для подшипников, постоянно работающих при температурах выше 250 ° C, сохраняя твердость и стандартные эксплуатационные свойства, например в авиационных двигателях.

Стали для поверхностной закалки

Эти стали представляют собой удобное сочетание закаленной прочной дорожки качения с прочным сердечником. Они используются в основном в крупных подшипниках или подшипниках с зажимными фланцами, которые содержатся в кольцах подшипников.

7.3.2 Материалы для изготовления клеток

Материалы, используемые для изготовления сепараторов, выбираются с учетом рабочей температуры подшипника, независимо от того, будет ли подшипник работать в стандартной или вибрационной среде, или в соответствии с требованиями к химической или коррозионной стойкости.

Основным качеством материалов, используемых для производства сепараторов, является хорошая устойчивость к истиранию и скольжению, а также достаточная пластичность.

Сепараторы из прессованной стали

Они прессуются из низкоуглеродистой стали, что обеспечивает точность окончательной формы сепаратора, а также достаточную пластичность.Для улучшения свойств скольжения и стойкости к истиранию поверхность прессованных сепараторов подвергается химической и термической обработке. Они подходят для типичного температурного режима работы подшипников до 300 ° C.

В подшипниках меньшего размера прессованные сепараторы даже изготавливаются из листовой латуни.

Массивные латунные сепараторы

Изготавливаются фрезерованием из шероховатых или формованных полуфабрикатов. Температура эксплуатации не должна превышать 250 ° C.

Массивные стальные сепараторы

В обоснованных случаях являются альтернативой массивным латунным клеткам.Температура эксплуатации может достигать 300 ° C. Поверхность клетки может подвергаться химической и термической обработке.

7.3.3 Прочие материалы

Полимеры

Полимеры, как правило, из полиамида 66, армированного стекловолокном, используются в основном для изготовления сепараторов и направляющих колец сепараторов двухрядных сферических роликоподшипников конструкции CJ. Эксплуатация этих компонентов не должна превышать 120 ° C в течение длительного времени с использованием обычных смазочных материалов, 150 ° C в краткосрочной перспективе (в течение 10 часов) и 170 ° C в пиковом режиме (в течение 20 минут).Подшипники с компонентами из полиамида пригодны для эксплуатации при более низких температурах, с учетом потери эластичности полиамида, до температур -40 ° C.

Керамические материалы

Используются в основном для предотвращения повреждения подшипников при прохождении электрического тока либо в виде термически слоистых покрытий на поверхности внешнего или внутреннего кольца, либо путем использования керамических элементов качения. Применение тел качения из керамического материала оправдано даже в специальных высокооборотных подшипниках.

Прочие

Материалы контактных уплотнений выбираются так, чтобы их термическая стойкость и устойчивость к разрушению соответствовали выбранному применению.

7.4 Клетки

В роликовом подшипнике сепаратор выполняет следующие функции: равномерно распределяет тела качения по окружности и предотвращает их взаимный контакт, что снижает трение в подшипнике. Предотвращает выскальзывание тел качения в подшипнике и выпадение тел качения из разъемных подшипников при их сборке.

По конструкции и материалам клетки делятся на прессованные (рис. 7.5) и массивные (рис. 7.6).

Прессованные сепараторы изготавливаются в основном путем прессования из листовой стали или латуни и обычно используются в подшипниках от более мелких до средних. Их преимущество по сравнению с массивными клетками — меньший вес.

| Фиг.7,5 | Рис.7.6 |

|---|

Массивные сепараторы изготавливаются из стали, латуни, бронзы, легких металлов или пластмасс различной конструкции.Металлические материалы сепаратора используются всякий раз, когда повышенные требования предъявляются к жесткости сепаратора, а подшипник рассчитан на более высокие рабочие температуры. Сепараторы в подшипнике движутся радиально на телах качения, что является наиболее распространенным способом, или на фланце одного из колец подшипника (рис. 7.7).

Рис.7.7

Массивные полимерные клетки изготавливаются методом литья под давлением. Технология литья под давлением позволяет изготавливать сепараторы такой формы, что позволяет конструировать подшипники с высокой грузоподъемностью.Эластичность и низкий вес полиамида положительно сказываются на ударных нагрузках подшипников, при высоких ускорениях и замедлениях. Клетки из полиамида обладают хорошими скользящими свойствами. При смазке подшипников маслом содержащиеся в масле присадки могут отрицательно сказаться на сроке службы сепаратора.

Клетки из фенологической смолы легкие, но не подходят для высоких температур. Однако они обладают хорошей устойчивостью к центробежным силам. Обычно они используются в точных шарикоподшипниках с угловым контактом.

Обоймы журналов изготовлены из стали; условием является использование святых катящихся тел (рис. 7.8). Опорные сепараторы используются в основном в крупных подшипниках.

Фиг.7.8

Бескамерные подшипники, т.е. полностью комплектные, используются редко — только в некоторых типах подшипников, например однорядные цилиндрические роликоподшипники.

В текстах к группам подшипников индивидуальной конструкции в разделе, посвященном сепараторам, всегда приводится обзор сепараторов, выполненных в общей конструкции, и вариант поставки подшипников с сепараторами в различных конструкциях.

7,5 Экран и уплотнения

Подшипники с крышками с одной или двух сторон изготавливаются с экранами (Z, 2Z, ZR, 2ZR — рис. 7.9) или с контактным уплотнением ((RS, 2RS, RSR, 2RSR — рис. 7.10). Экраны создают контакт — без уплотнения.В версиях Z или 2Z фитинг для экрана находится на внутреннем кольце; в вариантах ZR или 2ZR экран приклеен к гладкому фланцу внутреннего кольца.

| Фиг.7.9 | Рис.7.10 |

|---|

Уплотнение состоит из уплотнительных колец из нитрильного каучука, вулканизированного на металлической арматуре, которые образуют эффективное контактное уплотнение в конструкции с закругленной посадкой на внутреннем кольце (RS, 2RS) или в конструкции с контактом на гладком фланце внутреннее кольцо (RSR, 2RSR).

Щитки и уплотнительные кольца крепятся в выемке наружного кольца и не снимаются.

Подшипники в базовой конструкции заполнены качественной пластичной смазкой с температурным диапазоном от -30 ° C до +100 ° C, в краткосрочной перспективе даже до +120 ° C. Заполнитель смазки обычно обеспечивает смазку на протяжении всего срока службы в нормальных условиях эксплуатации. Подшипники в этой конструкции не подлежат дополнительной смазке.

7.6 Обозначение подшипников качения

Подшипникобозначается основным обозначением и расширением, выражающим разницу между этим подшипником и подшипником стандартной версии.Обозначение подшипников содержит числовые и буквальные символы, определяющие тип, размер и конструкцию подшипника. Обзор символов и их порядок основан на схеме, представленной на рисунке 7.11.

Рис.7.11

7.6.1 Стандартная версия подшипника

В стандартном исполнении подшипники идентифицируются по базовому обозначению, состоящему из идентификации типа и размера подшипника. Обозначение обычно состоит из символа, обозначающего конструкцию подшипника (позиция 3 на схеме), и символа размерной группы или ряда диаметров (позиции 4 и 5), например.г. тип 223, 302, NJ22, 511, 62, 12 и так далее. Обозначение размера подшипника содержит символы номинального диаметра отверстия подшипника d (позиция 6).

Подшипники с внутренним диаметром d <10 мм:

Цифры, разделенные дробной чертой или последней цифрой, прямо указывают номинальный размер отверстия в мм, например 619/2, 624.

Подшипники с внутренним диаметром d = от 10 до 17 мм:

| двойной выпуск | 00 | обозначает отверстие | d = 10 мм, эл.г .: 6200 |

|---|---|---|---|

| 01 | d = 12 мм, например: 51101 | ||

| 02 | d = 15 мм, например: 3202 | ||

| 03 | d = 17 мм, например: 6303 |

Исключение в обозначении составляют однорядные шарикоподшипники разъемного типа E и BO, где двойная метка указывает непосредственно диаметр отверстия в мм, например: E17.

Подшипники с внутренним диаметром d = от 20 мм до 480 мм

Диаметр посадочного отверстия в пять раз больше последнего двойного выпуска, т.е.г. Подшипник 1320 имеет посадочный диаметр d = 20 x 5 = 100 мм.

Исключение составляют подшипники с диаметром посадочного отверстия d = 22, 28 и 32 мм, где двойной выпуск, разделенный дробной чертой, указывает непосредственно диаметр отверстия в мм, например 320 / 32AX и некоторые типы подшипников, например, отделяемые однорядные шарикоподшипники типа E и однорядные шарикоподшипники типа NG, где двойная или тройная проблема указывает непосредственно диаметр отверстия в мм, например: E20, NG160.

Подшипники с внутренним диаметром d> 500 мм:

Последняя двойная цифра или тройная цифра, разделенная дробной чертой, указывает непосредственно размер отверстия в мм, например.г. 30 / 530М, НУ29 / 1060.

7.6.2 Полное обозначение подшипников

Подшипники, выпускаемые в конструкциях, отличных от стандартных, обозначаются так называемым обозначением, как показано на схеме на рис. 7.11. Он состоит из основного обозначения и дополнительных символов, которые выражают отличие от базовой версии.

Значение дополнительных символов

В следующей части в соответствии с полным обозначением приводится обзор и значение используемых дополнительных символов.Цифра в скобках для отдельных групп соответствует номеру позиции на схеме. На схеме также указаны положения в полном обозначении подшипника, разделенного зазором.

Остальные символы пишутся вместе без пробелов. Знаки расширения обозначения, означающие цифру, отделяются от основного обозначения тире, например 6305-2Z.

Значение дополнительных символов для конструктивных отклонений различных типов подшипников описано в соответствующих главах раздела таблиц каталога.

Дополнительные символы перед основным обозначением Другой материал, кроме обычной стали для роликовых подшипников (1)

С. . . . . . . тела качения из керамики — например, C B7006CTA

HSS. . . . быстрорежущая сталь, например: HSS 6215

X. . . . . . . коррозионностойкая сталь, например: X 623

T. . . . . . . цементируемая сталь, например: T 32240

Неполный подшипник (2)

л. . . . . . отдельное съемное кольцо разъемного подшипника, т.е.г. L NU206, в упорных шарикоподшипниках без кольца вала, например L 51215

Р. . . . . . разъемный подшипник без съемного кольца, например R NU206 nebo R N310

E. . . . . . отдельное кольцо вала или упорный шарикоподшипник, например E 51314

Вт. . . . . отдельное тело кольцо упорного шарикового подшипника, например W 51414

К. . . . . . сепаратор с телами качения например: K NU320

Дополнительные символы после основного обозначения

Различия во внутренней конструкции (7) A. . .. . . . однорядные радиально-упорные шарикоподшипники с углом контакта α = 25 °, например B7205ATB P5

. . . . . однорядные конические подшипники с более высокой грузоподъемностью и более высокой предельной частотой вращения, например 30206А

. . . . . упорные шарикоподшипники с более высокой предельной частотой вращения, например 51,105A

AA. . . . . . однорядные радиально-упорные шариковые подшипники с углом контакта α = 26 °, например B7210AATB P5

Б. . . . . . . подшипники шариковые однорядные радиально-упорные с углом контакта α = 40 °, эл.г. 7304B

. . . . . однорядные конические подшипники с углом контакта α> 17 °, например 32315B

BE. . . . . однорядные радиально-упорные шариковые подшипники с углом контакта α = 40 °, в новой конструкции, например 7310BETNG

С. . . . . . . однорядные радиально-упорные шарикоподшипники с углом контакта α = 15 °, например 7220CTB P4

. . . . . двухрядные сферические роликоподшипники новой конструкции, например 22216C

CA. . . . . . однорядные радиально-упорные шариковые подшипники с углом контакта α = 12 °, например B7202CATB P5

CB.. . . . однорядные радиально-упорные шариковые подшипники с углом контакта α = 10 °, например B7206CBTB P4

D. . . . . . . однорядный шариковый подшипник типа 160 с повышенной грузоподъемностью, например 16004D

E. . . . . . . однорядные цилиндрические роликоподшипники с повышенной грузоподъемностью, например NU209E

. . . . двухрядные сферические роликоподшипники с повышенной грузоподъемностью, например 22215E

. . . . Упорные сферические роликоподшипники повышенной грузоподъемности, например 29416E

Разница в основных размерах (8)

Х.. . . . . . Изменение основных размеров, установленных новыми международными стандартами, например 32028AX

Обложки (9)

RS. . . . . печать с одной стороны, например 6304РС

2РС. . . . уплотнение с обеих сторон, например 6204-2РС

РСН. . . . печать на одной стороне и канавка под стопорное кольцо на наружном кольце на стороне, противоположной по сравнению с печатью, например, 6306РСН

РСНБ. . . печать на одной стороне и канавка под стопорное кольцо на наружном кольце на той же стороне, что и уплотнение, например 6210РСНБ

2РСН.. . уплотнение с обеих сторон и стопорное кольцо канавки на наружном кольце, например, 6310-2RSN

RSR. . . . уплотнение с одной стороны, прилегающее к гладкой манжете внутреннего кольца, например 624RSR

2RSR. . . 2RSR — уплотнения с обеих сторон, прилегающие к гладкой манжете внутреннего кольца, например 608-2RSR

Z. . . . . . . щит с одной стороны, например 6206Z

2Z. . . . . . щиты с обеих сторон, например 6304-2Z

ZN. . . . . щит на одной стороне и канавка под стопорное кольцо на наружном кольце на стороне, противоположной, чем щит, е.г. 6208ZN

ZNB. . . . щит на одной стороне и канавка под стопорное кольцо на наружном кольце на той же стороне, что и щит, например 6306ZNB

2ZN. . . . щиты с обеих сторон и защелкиванием кольцевой канавки на наружном кольце, например, 6208-2ZN

ZR. . . . . экран с одной стороны, прилегающий к гладкому внутреннему кольцевому фланцу, например 608ZR

2ZR. . . . экраны с обеих сторон, прилегающие к гладким фланцам внутреннего кольца, например 608-2ZR

Изменение конструкции колец подшипников (10)

К. .. . . . . Коническое отверстие, коэффициент конусности 1:12, например 1207К

К30. . . . Коническое отверстие, коэффициент конусности 01:30:00, например 24064К30М

Н. . . . . . . стопорное кольцо канавки на наружном кольце, например, 6308N

NR. . . . . стопорное кольцо канавки на наружном кольце, и вставляется стопорное кольцо, например, 6310NR

NX. . . . . стопорное кольцо канавки на наружном кольце, размеры которых не соответствуют ČSN 02 4605, например, 6210NX

D. . . . . . . разрезное внутреннее кольцо, например 3309D

W33. . . . канавка и смазочные отверстия по окружности наружного кольца, e.г. 23148W33M

О. . . . . . . смазочные пазы на галтели наружного кольца подшипника, например NU1014O

Клетка (11)

Материал сепараторов подшипников стандартной конструкции обычно не указывается.

Дж. . . . . . . сепаратор, прессованный из стального листа, направляемый на телах качения, например: 6034J

J2. . . . . . сепаратор штампованный из стального листа, направляемый на телах качения. Новая конструкция однорядных конических подшипников, например 30206AJ2

г. . . . . . . сепаратор, прессованный из листовой латуни, направляемый на телах качения e.г .: 6001Y

F. . . . . . . массивный стальной сепаратор, управляемый телами качения, например: 6418F