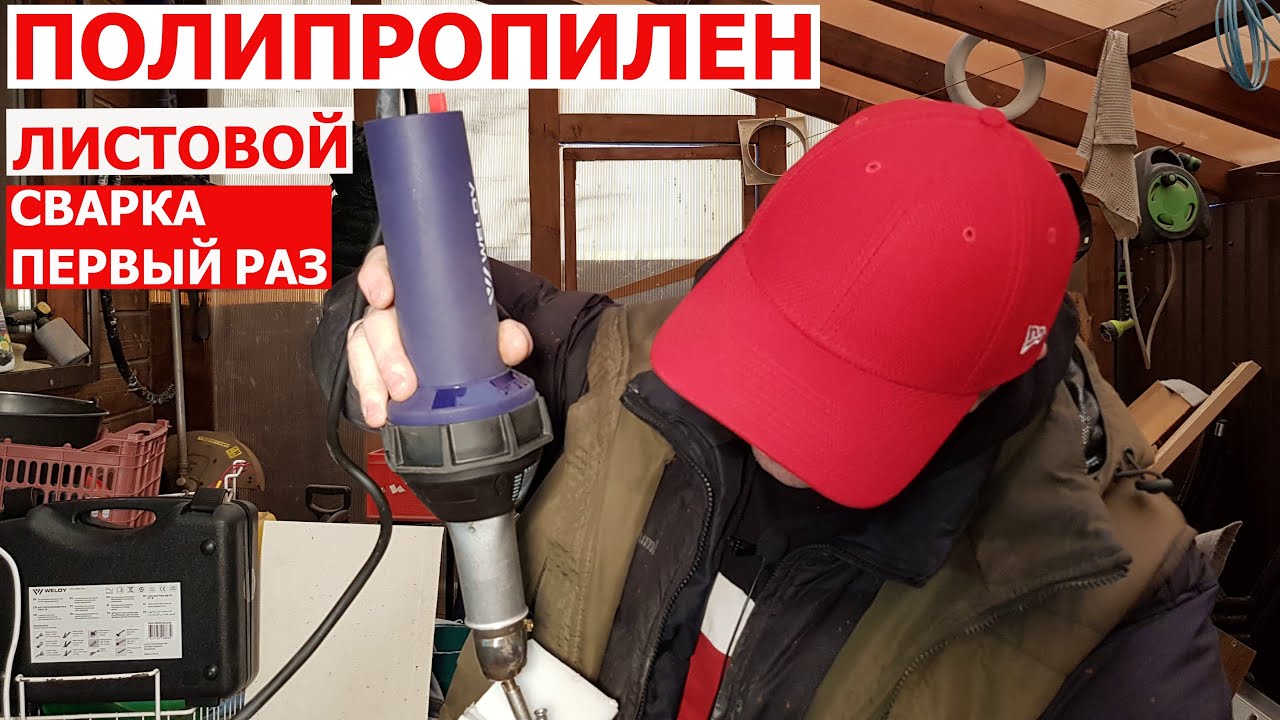

Сварка листового полипропилена своими руками видео: Видео сварка полипропиленовых листов своими руками

Сварка полипропилена сделать самому своими руками

Пластиковые трубы сегодня всё увереннее вытесняют металлические изделия. По этой причине их сварка остается одной из насущных проблем каждого, кто решил заменить в доме трубопровод. Собрать пластиковую систему коммуникаций можно, руководствуясь определенной схемой действий. При этом элементы должны быть соединены между собой, дополнены запорной и крепежной арматурой, а также герметизированы.

Для справки

В продаже можно встретить элементы, которые обеспечивают возможность сборки трубопровода любой сложности и конфигурации. В качестве единственного минуса таких трубопроводов выступает необратимость, ведь демонтаж сварного соединения невозможен. Поэтому с полипропиленовыми трубами следует работать с особой внимательностью, в противном случае придется осуществлять их замену.

Оборудование для сварки

Среди прочих инструментов для сборки системы вам понадобится аппарат для сварки труб из полипропилена. С его помощью можно осуществить нагрев деталей и выполнить их соединение. Фиксация элементов должна осуществляться до остывания сварного шва. Прочность и герметичность окажутся довольно высоки, поэтому трубопровод будет способен работать даже при довольно внушительном давлении.

С его помощью можно осуществить нагрев деталей и выполнить их соединение. Фиксация элементов должна осуществляться до остывания сварного шва. Прочность и герметичность окажутся довольно высоки, поэтому трубопровод будет способен работать даже при довольно внушительном давлении.

Аппарат для сварки полипропилена прост конструктивно, он состоит:

- из ручки;

- нагревающей плиты;

- терморегулятора.

Плита обычно обладает двумя отверстиями для крепления сварных элементов или насадок. Если ближе ознакомиться со стандартным набором для сварки труб, то можно понять, что в комплект входят четыре сварные насадки, с помощью которых можно решить любые задачи, связанные с укладкой полипропиленового трубопровода.

Дополнительно о насадках

Насадки для сварки полипропилена обычно обладают диаметром в пределах от 20 до 40 мм. В качестве промежуточного значения выступают 25 и 32 мм. Рабочие поверхности насадок обладают тефлоновым напылением, поэтому сварочные элементы изготовить самостоятельно нет возможности, так как к незащищенной поверхности пластик будет прилипать.

Сварка труб

Подготовить трубы можно методом обезжиривания торцов. Некоторые домашние мастера игнорируют эту рекомендацию. Трубы при этом сварятся, но качество соединения окажется более низким. Перед началом сварки необходимо обработать внутреннюю сторону фитинга спиртом.

Это касается и наружного конца трубы. Это позволит устранить частицы пыли и абразива, которые способны повредить тефлоновое покрытие насадок. Для того чтобы не повредить оборудование для сварки полипропилена, насадки следует обработать спиртом, что исключит налипание пластика и повреждение тефлона.

Разметка глубины посадки

В качестве ещё одного довольно важного момента выступает разметка глубины посадки трубы в фитинг. Последние могут обладать разным калибром, а значит, определенной глубиной свариваемого соединения. Поэтому перед началом работ необходимо произвести замеры с помощью линейки или штангенциркуля. Это позволит исключить введение трубы слишком глубоко. Игнорируя данную рекомендацию, вы можете повлечь сужение сечения отверстия или спровоцировать запайку трубы.

Приспособление для разметки

Если вами будет осуществляться сварка труб из полипропилена, то для разметки можно использовать специальное приспособление, которое позволит сэкономить время и нервы. Его можно выполнить самостоятельно из трубы, диаметр которой составит 32 мм. Элемент подойдет для 20-мм трубы. По той причине, что глубина посадки такой трубы равна 15 мм, от 32-мм куска необходимо отрезать заготовку, ширина которой составит 15 мм. Это приспособление может быть использовано для разметки линии глубины.

Применять заготовку очень удобно, если предполагается сваривать трубы одного диаметра. Мерное кольцо можно улучшить методом приклеивания к нему картонного или пластикового дна, это позволит упростить процесс разметки. Если сварка труб из полипропилена осуществляется вами довольно часто, то специалисты рекомендуют изготовить такие медные кольца под все диаметры.

Рекомендации по сварке

Если вы свариваете трубы по месту их расположения, то вам понадобится помощь ещё одного человека, который будет удерживать сварочный аппарат. Тогда как вы в это время сможете стыковать трубу и фитинг со сварными насадками, а после – между собой. Довольно часто некоторые домашние мастера передерживают нагревательные элементы, это приводит к сужению просвета трубы. Для того чтобы знать время нагрева и остывания, необходимо воспользоваться рекомендациями производителя.

Тогда как вы в это время сможете стыковать трубу и фитинг со сварными насадками, а после – между собой. Довольно часто некоторые домашние мастера передерживают нагревательные элементы, это приводит к сужению просвета трубы. Для того чтобы знать время нагрева и остывания, необходимо воспользоваться рекомендациями производителя.

Прежде чем будет осуществлена сварка полипропилена, необходимо определиться, где будут уложены трубы. Это позволит снизить количество свариваний на весу. Специалисты рекомендуют собрать элементы на ровной поверхности, а после зафиксировать их в системе.

Для соединения труб края элементов нагреваются. Внутренняя стенка – в муфте, а трубы следует прогреть с внешней стороны. Для этого их почти до конца надевают на насадку и удерживают в течение нескольких секунд. Затем элементы нужно соединить между собой. У вас будет всего лишь пара секунд, чтобы отцентрировать их. Обычно эти работы осуществляются на глаз. Прокручивать элементы по отношению друг к другу не стоит.

Ширина шва и толщина пластика будут определять время сварки. Сварка полипропилена позволит получить надежное соединение, если материал был нагрет до нужной температуры. Перед свариванием труб кран на муфте следует открыть, в противном случае воздух будет выталкивать его из насадки. Часть пластика при соединении выходит, образуя наплыв на муфту. Если при надевании возникнут проблемы, а пластик сильно деформируется, рекомендуется снять фаску с кромки.

Методика проведения работ

Если следовать немецким нормам, то зачистка должна иметь угол, равный 15°, при этом углубление достигает 3 мм. Российские специалисты руководствуются другими правилами, они гласят, что скос фаски равен 45°, тогда как углубление — трети толщины. На практике подойдёт любая фаска в упомянутых пределах, но главным условием при этом выступает ее равномерность.

Когда выполняется сварка полипропилена своими руками, следует оставлять аппарат на подставке, которая имеет вид специальной струбцины. На регуляторе выставляется температура, равная 260 °C, однако для скорости этот параметр может быть увеличен до 280 °C. Если использовать другой температурный предел, то это может стать причиной снижения надежности соединения, поэтому при покупке агрегата необходимо выбирать модель с терморегулятором.

Если использовать другой температурный предел, то это может стать причиной снижения надежности соединения, поэтому при покупке агрегата необходимо выбирать модель с терморегулятором.

На нагревательную насадку элементы надеваются с трудом, поэтому их необходимо повернуть по оси. Однако вставлять трубы нельзя до упора, в противном случае они могут оплавиться внутри. Для того чтобы избежать таких неприятностей, рекомендуется делать отметки карандашом, однако со временем вы будете чувствовать нужную глубину. Как только все элементы были собраны, можно приступать к сварке на весу. В данном случае речь идёт о переходах между стенами, вводах водоснабжения и соединениях с батареями.

Как избежать ошибок

Пластиковые трубы обычно используются для системы холодного водоснабжения, под давлением они работать не должны. При прокладке систем отопления следует использовать полипропиленовые армированные трубы. Для их сварки необходимо снять часть армирования с помощью шейвера.

При подходе трубы к котлу в этих зонах не должно быть пластика. Для этого используются переходники, которые позволяют заменить сварное соединение резьбовым. Перед новым участком обязательно устанавливается запорный вентиль, это позволит облегчить работы при установке новой точки или при ремонте. Как только новый отрезок будет запущен, вы поймёте, правильно ли прошёл процесс пайки. После открытия запорного вентиля все соединения следует проверить на отсутствие протечек.

Для этого используются переходники, которые позволяют заменить сварное соединение резьбовым. Перед новым участком обязательно устанавливается запорный вентиль, это позволит облегчить работы при установке новой точки или при ремонте. Как только новый отрезок будет запущен, вы поймёте, правильно ли прошёл процесс пайки. После открытия запорного вентиля все соединения следует проверить на отсутствие протечек.

Общие правила сварки

Сварка полипропилена может осуществляться в раструб или в стык. Отрезки и аппарат должны быть очищены не только от загрязнений, но и жира, а также масел, последние из которых особенно опасны. Использовать для обезжиривания можно спирт, ацетон или другие растворители. Что касается инструмента, то его можно очистить спиртом.

Важно позаботиться о том, чтобы ветошь для обезжиривания не оставляла волокон. К загрязнениям следует отнести слои полимера, разрушившиеся под воздействием ультрафиолета и воздуха. Их следует убрать механически. С поверхности труб при необходимости удаляется конденсат, а элементы хорошо просушиваются.

Сварка полипропилена не должна сопровождаться охлаждением шва с помощью воды или холодного воздуха. В этом случае процесс произойдёт слишком быстро, что станет причиной напряжения и снижения прочности шва. Если сварка велась при низких температурах, то охлаждение следует замедлить с помощью ткани или утеплителя.

Сварка листового полипропилена

Сварка полипропилена листового феном предполагает нагрев кромок и расположение между полотнами полипропиленовой проволоки. Все три элемента должны быть соединены друг с другом. Выбирая фен, вы должны предпочесть тот, что имеет довольно внушительную мощность. Что касается проволоки, то она должна быть изготовлена из того же материала, который предстоит соединять, в противном случае элементы будут плавиться неравномерно.

Для начала листы следует уложить на ровную поверхность и обработать кромки наждачной бумагой. Используя фен для сварки полипропилена, необходимо действовать по принципу, который схож с применением плавкого электрода. Это указывает на то, что оператору необходимо перемещать оборудование вдоль шва, заполняя стык плавящимся материалом, из которого состоит пруток. Через 7 минут сваренные листы можно будет использовать по назначению.

Это указывает на то, что оператору необходимо перемещать оборудование вдоль шва, заполняя стык плавящимся материалом, из которого состоит пруток. Через 7 минут сваренные листы можно будет использовать по назначению.

Применяя описываемую технологию для сварки листового полипропилена, следует помнить о том, что слишком медленное воздействие может стать причиной сильного нагрева, это приведет к деформации шва. Поэтому следует действовать оперативно. Перед началом работ нужно оценить достоинства и недостатки такой сварки. Таким образом, созданный шов будет обладать наименьшей прочностью по сравнению с теми, которые были созданы при использовании других технологий.

Максимальный коэффициент прочности при таком плавлении не достигает значения, равного 0,7. Это говорит о том, что соединять детали по такой методике можно лишь в том случае, когда они имеют не слишком толстые кромки в пределах 6 мм. Для быстрого плавления тонких деталей этот подход может стать лучшим решением.

Дополнительные рекомендации по использованию паяльника

Если вы решили осуществить сварку полипропилена паяльником, то для начала необходимо перекрыть подачу воды и демонтировать старую систему трубопровода. Затем оборудование устанавливается на ножки и хорошо фиксируется в этом положении. Время нагрева и охлаждения для разных диаметров труб будет разным.

Затем оборудование устанавливается на ножки и хорошо фиксируется в этом положении. Время нагрева и охлаждения для разных диаметров труб будет разным.

Например, если наружный диаметр составляет 16 мм, то время разогрева такой трубы должно быть равно 5 секундам, соединять элементы необходимо в течение 4 секунд, а охлаждать – 2 секунды. Проходной диаметр при этом должен составить 3/8 дюйма. Если наружный диаметр увеличивается до 40 мм, то время разогрева и соединения должно быть равно 12 и 6 мм соответственно. Охлаждать такие трубы необходимо в течение 4 секунд. С увеличением наружного диаметра до 90 мм время разогрева и соединения будет равно 40 и 8 секундам соответственно. Охлаждать трубы в данном случае необходимо в течение 8 секунд.

При использовании паяльника температура нагрева обычно составляет 260°C. Важно использовать описываемое оборудование совместно с розеткой, которая имеет заземляющий контакт. После включения паяльника на корпусе следует нажать специальную кнопку. При этом загорится индикатор зеленого цвета. После того как лампочка станет красной, важно дождаться, пока она погаснет, это укажет на то, что достигнута нужная температура нагрева.

При этом загорится индикатор зеленого цвета. После того как лампочка станет красной, важно дождаться, пока она погаснет, это укажет на то, что достигнута нужная температура нагрева.

Заключение

Сварка полипропиленовых труб в домашних условиях сегодня достаточно распространена. Если у вас есть в наличии специальное оборудование, вы можете заняться прокладкой пластикового трубопровода самостоятельно. После завершения всех работ необходимо удостовериться в качестве и герметичности соединений. Для этого определенный отрезок продувается. Если воздух проходит беспрепятственно, то спаек не образовалось.

Сварка листов из полипропилена и ПНД

Конструкции из листового полипропилена (емкости из полипропилена)? Это просто!Наша компания изготавливает монолитные и облегченные композитные листы и плиты, сварочный пруток из блок-сополимеров, а также профильные трубы. Мы предлагаем изделия из полимеров, емкости из полипропилена, ударопрочный полистирол, АБС-пластик.

Высокое качество продукции достигается за счет использования передовой технологии экструзии и нового способа подвспенивания центрального слоя полипропиленового листа. На производстве работают экструзионные линии из Италии. Для изготовления продукции применяются морозостойкие, ударопрочные марки сополимеров из Германии.

Композитные листы и плиты, сварочный пруток, профильные трубы, большой выбор изделий из полимеров, емкостей из полипропилена в Москве по приемлемым ценам.

Изделия из полимеров

Листовой полипропилен ЛЕГКО обрабатывается, не давая сколов и расщепов.

- Пилится ручной ножовкой, электропилой по дереву, циркулярной пилой.

- Из него выпиливается любой, даже очень сложный, контур ручным или электролобзиком.

- Сверлится сверлом любого диаметра, на любую глубину.

- Строгается вручную или электрорубанком, режется ножом.

- Сваривается промышленным феном или ручным экструдером.

- Изгибается упруго (без нагрева) или сохраняет приданную форму (при нагревании ).

Для изготовления конструкций лист удобно комбинируется с прямоугольной полипропиленовой трубой.

Во многих применениях полипропиленовый лист заменяет: фанеру, МДФ, листовую сталь и латунь, текстолит, винипласт.

Низкая (пока!) применяемость данного материала объясняется только слабой информированностью потенциальных потребителей.

Пример №1 успешной замены традиционных материалов — изготовление емкостей.

Ниже перечислены недостатки классических материалов, благодаря которым листовой полипропилен применяется для изготовления емкостей во все возрастающих количествах.

Недостатки металла.

-Низкая коррозионная стойкость (особенно — в кислых средах) Необходимость коррозионной защиты удорожает изделия.

-Высокий удельный вес (низкая жесткость листа равной массы).

-Трудно (с большими усилиями) обрабатывается ручным инструментом.

-Для вторичной переработки обычно приходится перевозить на большие расстояния.

-Высокая теплопроводность и жесткость — лист сильно «ведет» при сварке.

- Низкая коррозионная стойкость (особенно — в кислых средах) Необходимость коррозионной защиты удорожает изделия.

- Высокий удельный вес (низкая жесткость листа равной массы).

- Трудно (с большими усилиями) обрабатывается ручным инструментом.

- Для вторичной переработки обычно приходится перевозить на большие расстояния.

- Высокая теплопроводность и жесткость — лист сильно «ведет» при сварке.

Недостатки древесины и ее производных (фанера, МДФ и другие плиты).

-низкая водостойкость и стойкость к многим жидкостям (пористость)

-плохая ремонтопригодность конструкций

-низкая биостойкость

-физическое ограничение ширины (для натуральной доски)

-большое количество неперерабатываемых отходов

- низкая водостойкость и стойкость к многим жидкостям (пористость)

- плохая ремонтопригодность конструкций

- низкая биостойкость

- физическое ограничение ширины (для натуральной доски)

- большое количество неперерабатываемых отходов

Недостатки железобетона.

-хрупкость

-большой вес (удельная прочность ниже, чем у стали, древесины, полипропилена)

-невозможность сделать тонкую и прочную стенку

-коррозия стальной арматуры

-высокая влагопроницаемость

-полная неремонтопригодность

-нерентабельность вторичной переработки

- хрупкость

- большой вес (удельная прочность ниже, чем у стали, древесины, полипропилена)

- невозможность сделать тонкую и прочную стенку

- коррозия стальной арматуры

- высокая влагопроницаемость

- полная неремонтопригодность

- нерентабельность вторичной переработки

Эти недостатки классических конструкционных материалов делают применение листов из облегченного полипропилена очень перспективным для изготовления емкостей.

Но для полного успеха такого применения нужно учитывать ряд особенностей:

- Высокая, но не абсолютная морозостойкость.

Вся продукция производится только из специальных блоксополимеров полипропилена, которые имеют повышенную ударную прочность (ударную вязкость) при низких температурах. Но, для абсолютной уверенности в надежности емкости, ее необходимо предохранять от ударов и (или) низких температур (например — закапывая в землю). - Светостойкость.

Для уличного применения мы выпускаем специальные — светостабилизированные изделия. Все части емкости, подверженные действию ультрафиолета, должны изготавливаться только из таких листов. - Стойкость к нефтепродуктам.

Полипропилен умеренно стоек к нефтепродуктам. Применять его для таких емкостей следует с осторожностью, проведя соответствующие испытания. - Склонность к электризации.

Как и все диэлектрики, полипропилен склонен к накоплению статического электричества, что нужно особенно учитывать в пожаро- и взрывоопасных условиях. Трение диэлектрической жидкости также может создавать статический заряд. Для уменьшения накопления статического заряда мы можем изготовить специальные листы.

Для уменьшения накопления статического заряда мы можем изготовить специальные листы. - Линейное термическое расширение.

Полимер имеет линейный коэффициент термического расширения КЛТР около 1,2*10-4, это нужно учитывать при сопряжении в конструкции различных материалов. - Горючесть.

Для специальных применений возможно применение листов с пониженной горючестью. - Для ремонта емкости нужно применять тот же материал, что и при изготовлении.

Пример №2 успешного применения

Недостатки классических гидроизоляционных материалов, благодаря которым листовой полипропилен очень перспективен для устройства гидроизоляции (погребов, подвалов, смотровых ям гаражей, тоннелей.):

Недостатки стали.

-Очень высокая цена, так как из-за низкой корозионной стойкости приходится использовать толстый лист.

-Низкая коррозионная стойкость (особенно- в кислых средах) Необходимость коррозионной защиты удорожает гидроизоляцию.

-Трудно (с большими усилиями) обрабатывается ручным инструментом (особенно — в полевых условиях).

-Для вторичной переработки обычно приходится перевозить на большие расстояния.

-Высокая теплопроводность и жесткость — лист сильно «ведет» при сварке.

- Очень высокая цена, так как из-за низкой корозионной стойкости приходится использовать толстый лист.

- Низкая коррозионная стойкость (особенно- в кислых средах) Необходимость коррозионной защиты удорожает гидроизоляцию.

- Трудно (с большими усилиями) обрабатывается ручным инструментом (особенно — в полевых условиях).

- Для вторичной переработки обычно приходится перевозить на большие расстояния.

- Высокая теплопроводность и жесткость — лист сильно «ведет» при сварке.

Недостатки бетона (со специальными добавками типа Кальматрон).

-хрупкость

-большой вес

-невозможность сделать тонкую и прочную стенку

-высокая влагопроницаемость (больше, чем у стали и полипропилена)

-полная неремонтопригодность

-нерентабельность вторичной переработки

- хрупкость

- большой вес

- невозможность сделать тонкую и прочную стенку

- высокая влагопроницаемость (больше, чем у стали и полипропилена)

- полная неремонтопригодность

- нерентабельность вторичной переработки

Недостатки рулонных наплавляемых материалов.

-Низкая прочность.

-Отсутствие формоустойчивости — такая гидроизоляция надежно работает только будучи зажата между двумя ровными поверхностями.

-Невозможность монтажа гидроизоляции крупными сборками.

- Низкая прочность.

- Отсутствие формоустойчивости — такая гидроизоляция надежно работает только будучи зажата между двумя ровными поверхностями.

- Невозможность монтажа гидроизоляции крупными сборками.

Недостатки полиэтиленовой пленки.

-Низкая прочность — легко повреждается, требует надежной механической защиты.

-Ненадежность соединения краев в полевых условиях.

- Низкая прочность — легко повреждается, требует надежной механической защиты.

- Ненадежность соединения краев в полевых условиях.

Другие применения, в которых листовой полипропилен захватывает «место под солнцем»:

- водо- и химстойкие настилы, лотки, короба, столешницы.

- детали мебели

- столешницы для кухонь ресторанов и мясных цехов

- бассейны

- очистные сооружения, септики

- емкости для водоподготовки

- вентиляционные воздуховоды для химических производств

- гальванические ванны

- элементы строительных конструкций

- детали рекламных конструкций

Купить полипропилен в Москве

Услуги сварки пластиков

Полипропилен и полиэтилен – наиболее распространенный тип пластика, который пользуется популярностью и востребованностью не только в быту, но и на производстве.

Благодаря качественным техническим характеристикам, полимер имеет широкую сферу применения. Однако при возникновении трещины или скола пластикового резервуара, использовать его больше не представляется возможным.

Как найти оптимальный выход из ситуации?

Качественная сварка полипропилена

Услуги сварки пластиков подразумевает скрепление двух однородных масс без образования шва и стыка. Любой мастер знает, что без специализированного оборудования произвести сварку полипропилена нельзя.

Наша мастерская имеет в распоряжении собственную материально-техническую базу, благодаря которой мы реализуем даже самые сложные проекты.

Сварка пластика может осуществляться только на основе одной технологии – горячего воздуха.

Холодная сварка или клеящиеся составы не смогут склеить поверхность, так как полипропилен, как и любой химический элемент, негативно реагирует на низкие температурные показатели.

Оптимальный диапазон температуры, при котором его положительные качества сохраняются, колеблется от -15 до +120 градусов Цельсия.

Сварка листов из пластика может потребоваться при ремонте бассейна, резервуара для воды, септика и прочих изделий.

Полипропиленовые емкости чаще всего используются в следующих областях:

- в пищевой промышленности для хранения и транспортировки продуктов питания;

- в животноводстве для кормления домашнего скота;

- в растениеводстве и садово-парковом искусстве для высадки цветов;

- в химической промышленности и лабораторных условиях для работы с химически-агрессивными веществами;

- в быту для изготовления бассейна, загородного душа, септика и прочего.

Качественная герметизация!

С нами выгодно сотрудничать по многим причинам. Во-первых, у нас имеется мощное оснащение в виде современного оборудования, благодаря которому все заказы выполняются быстро и качественно.

Минимально сжатые сроки исполнения заказа зависят от объема и уровня сложности предполагаемой работы, поэтому, как и цена, устанавливаются в индивидуальном порядке.

У нас вас всегда ждут только лояльные цены без надбавок и переплат, потому что мы ценим наших клиентов. Наши консультанты всегда рады ответить на все интересующие вас вопросы в режиме реального времени.

Для этого позвоните по указанному на сайте номеру. Мы работаем 24 часа в сутки, 7 дней в неделю, поэтому готовы приступить к выполнению заказа немедленно.

Помимо услуг ремонта, мы также занимаемся изготовлением изделий из пластика.

В нашем каталоге – широкий ассортимент продукции с наглядными фото. Используйте удобный поиск, чтобы максимально быстро найти интересующий вас продукт.

В работе мы используем только качественные полимеры различного цвета: в наличии всегда белый, синий, зеленый, черный и серый тон.

Сотрудничая с нами, вы получаете первоклассного исполнителя, который выполнит всю работу качественно, а главное – точно в указанный срок!

Сварка листового полипропилена — экструзионная сварка листового полипропилена

Производство

листов из термопластичных полимерных материалов сделало возможным

их использование для создания

целого ряда изделий, которые когда-то были исключительно из металла, дерева или других материалов, не

обладающих некоторыми важными свойствами, необходимыми потребителям.

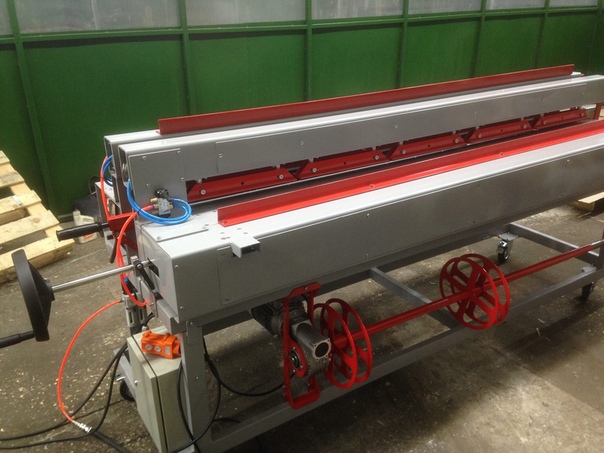

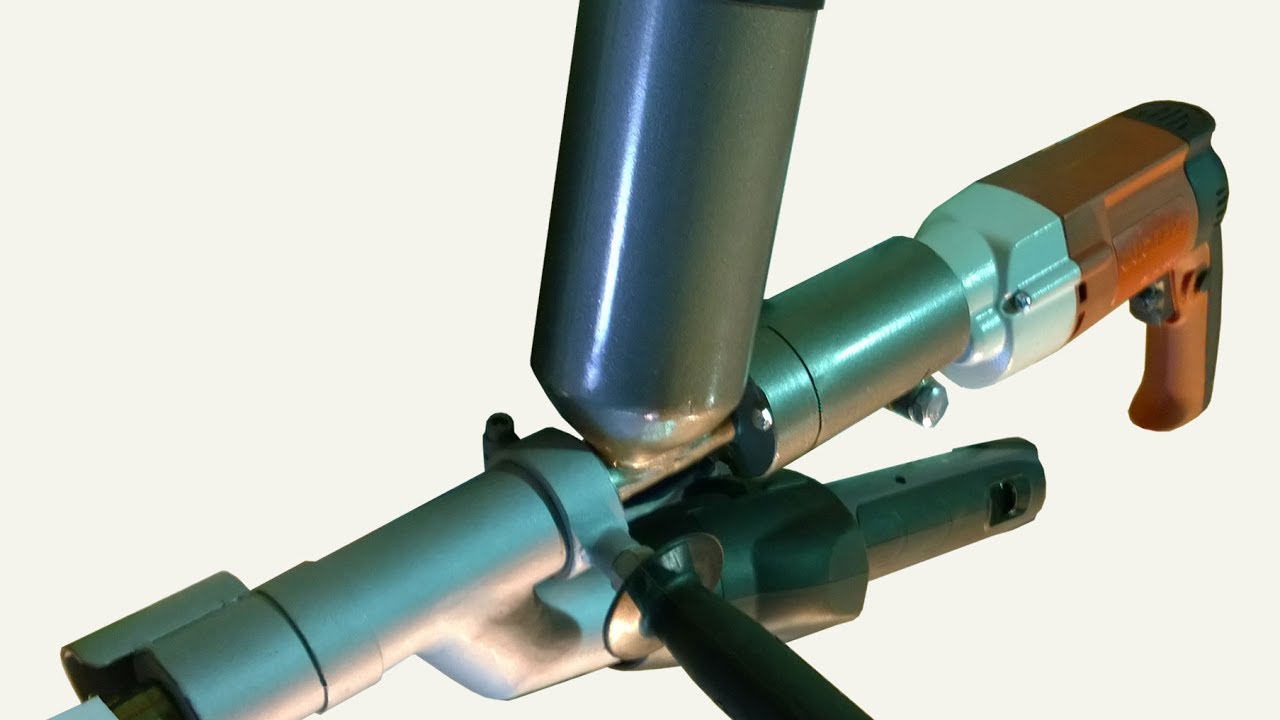

Технология экструзионной сварки листового полипропилена предполагает использование ручных сварочных экструдеров, а в качестве присадочного материала — прутка из полипропилена. Выбор экструдера для сварки полипропилена зависит от производственных задач, он происходит по следующим критериям: тип нагрева экструзионной камеры и производительность, т.е. максимальная свариваемая толщина листа. Тип нагрева экструзионной камеры:

а) совместный нагрев экструзионной камеры и воздуха прогрева основного материала

б) отдельный нагрев экструзионной камеры и воздуха прогрева основного материала. Отдельный нагрев позволяет:

- провести дополнительный прогрев основного материала (например, при работах на открытом воздухе),

- а при работе со сложными материалами — более точно подобрать сварочные параметры.

Производительность: максимальная свариваемая толщина листа.

Сварочные насадки для экструдера подбираются под тип экструдера и толщину материала. Основные типы насадок:

Сам технологический процесс сварки можно разделить на несколько обязательных этапов:

- входной контроль качества соединяемых и присадочных материалов;

- подготовка свариваемых поверхностей;

- операционный контроль;

- подготовка (взаиморасположение) свариваемых поверхностей;

- операционный контроль – технологическое испытание;

- сварка;

- контроль качества сварного соединения.

Для каждого этапа есть свои требования, подробнее с ними можно познакомиться при прохождении обучения в специализированном Учебном центре

В УЦ Ольмакс можно пройти курс обучения по сварке листового полипропилена (ПП) и других листовых термопластов.

Курс обучения включает теоретическую подготовку, которая помогает учащимся получить базовые знания по теории и технологии сварки, научиться правильно готовить свариваемые поверхности, подбирать сварочные параметры, проверять качество сварных соединений.

На практической части под руководством мастера производственного обучения Вы сможете:

- получить навыки по выбору параметров и технике сварки;

- освоить процесс сварки полипропиленовых листов с оценкой качества шва и допущенных ошибок,

- изготовить контрольные образцы,

- получить ответы на заданные вопросы.

10 Методы и этапы сварки — WeldingBoss.com

Поскольку мы уважаем вас, вы должны знать, что как партнер Amazon мы зарабатываем на соответствующих покупках, совершаемых на нашем веб-сайте. Если вы совершаете покупку по ссылкам с этого веб-сайта, мы можем получить небольшую долю продаж от Amazon и других партнерских программ.

Когда вам нужно отремонтировать кусок пластика или соединить пластмассовые детали вместе, сварка предлагает простой способ решить проблему. Чтобы научиться сварке, нужно время и практика, но это несложный процесс.Это, безусловно, верно, когда речь идет о сварке пластика, потому что пластик мягкий и гибкий. Хотя есть несколько различных методов сварки пластика, все, что вам нужно, — это сварочный пистолет и необходимый сварочный стержень.

Итак, как сварить пластик с пластиком?

- Используя сварочный пистолет и сварочный стержень, вы сначала начнете с очистки пластика.

- Затем с помощью сварочного пистолета расплавите концы пластиковых деталей, чтобы можно было соединить их вместе.

- После того, как пластик будет соединен, вам нужно разгладить сварной шов и убедиться, что пластик имеет прочную поверхность.

В этой статье мы дадим вам краткий обзор сварки пластмасс, различных методов, которые можно использовать для сварки пластмасс, а затем мы рассмотрим пошаговый процесс сварки пластмасс. Прочитав эту статью, вы должны быть уверены в следующем проекте по сварке пластмасс!

Прочитав эту статью, вы должны быть уверены в следующем проекте по сварке пластмасс!

Сварка пластмассами

Рекламные ссылки Любой пластик, который можно сваривать, получил название «термопластик».«Это потому, что этот пластик плавится при нагревании до высокой температуры, а это значит, что вы также можете сплавиться с пластиком.

Пластмассы, которые обычно используются для сварки, — это все термопласты, такие как полипропилен, полиэтилен, полиуретан, поливинилхлорид, также известный как ПВХ, и акрилонитрилбутадиенстирол (ABS).

Если вы собираетесь использовать сварку горячим воздухом для соединения пластмасс, тогда вы получите лучший сварной шов, если материал будет толще 1/16 дюйма.

Так как вы хотите создать сплошные сварные швы, вы сосредоточитесь на сварных швах, которые равны или прочнее, чем соединение исходных пластмасс.Мы рекомендуем перед тем, как приступить к каким-либо проектам по сварке пластика, потренироваться на ломе пластика, чтобы какое-то время испытать на себе сварку пластика, прежде чем приступить к реальному проекту.

Как и сварка металла, научиться сваривать пластик потребует некоторого опыта и обучения.

Вам нужно будет несколько раз поэкспериментировать с пластиком, даже если у вас есть опыт сварки металлических деталей. Это потому, что сварка пластмассовых материалов очень отличается от сварки металлических материалов вместе.

Сварочные материалы и сварочный стержень

Ознакомьтесь с нашими рекомендуемыми инструментами для сварки пластмасс здесь.

Рекламы Когда дело доходит до сварки пластмасс, действуют обычные правила сварки. В сварочном стержне всегда должно использоваться то же вещество, что и в свариваемом элементе.

Иногда вы можете вычислить точные уравнения для контента, над которым работаете, если у вас есть эта информация, предоставленная производителем продукта. Однако в других случаях вы, к сожалению, не знаете точного состава свариваемых материалов.

«Тест на ожог» — как определить, какой вид пластика вы собираетесь сваривать.

К счастью, в случае с пластиком есть метод, который вы можете использовать, чтобы определить, с каким пластиком вы работаете.

Используя «тест на горение», вы можете просто сжечь пластик и наблюдать, как он горит. Принимая во внимание цвет пламени, то, как горит огонь и как пахнет предмет во время горения, вы обычно можете понять, из чего состоит ваш пластик.

Чтобы провести тест на ожог, вам нужно использовать только небольшое количество пластика.

Итак, как определить тип пластика, с которым вы работаете, при испытании на горение? Ниже мы привели краткое описание того, как горит каждый вид пластика.

- С полиэтиленом вы заметите отсутствие дыма при горении. Также пламя должно быть голубоватого оттенка, а аромат напоминать горящую свечу.

- С полипропиленом также не будет много дыма. Однако пламя будет оранжевого оттенка, а запах — очень легким.

- При использовании акрилонитрил-бутадиен-стирола, дым будет черным и сажистым, как в камине.

Вы также почувствуете сладкий запах, когда он горит.

Вы также почувствуете сладкий запах, когда он горит. - При использовании поливинилхлорида не должно возникать пламени. Этот вид пластика самозатухающий.

- С полиуретаном вы заметите черный дым, а пламя будет выглядеть так, как будто оно разбрызгивается.

После того, как вы определили пластик, которым вы свариваете, вы сможете получить подходящий сварочный стержень из того же материала.

Вот отличное видео, в котором подробно объясняется тест горения.

Определение температуры сварки

Если вы собираетесь выполнить эффективную сварку, вам нужно знать правильную температуру для вашего воздушного потока.

Обеспечение потока воздуха, поступающего от тепловой пушки, с правильной температурой, всегда обеспечит наилучшие сварные швы. Однако, если у вас недостаточно тепла или у вас его избыток, то в итоге вы получите слабые, плохие сварные швы.

Итак, мы не можем переоценить важность знания правильной температуры сварки.

Ниже мы перечислили температуры сварки, которые следует использовать в зависимости от термопласта, который вы свариваете:

- Полипропилен следует сваривать при температуре 575 градусов F.

- Полиэтилен следует сваривать при температуре 550 градусов F.

- Акрилонитрил-бутадиен-стирол должен сваривать при температуре 500 градусов F.

- Поливинилхлорид следует сваривать при температуре 525 градусов F.

- Полиуретан следует сваривать при температуре 575 градусов F. .

При проверке производственной температуры нагрейте сварочный стержень. Если у вас есть сварочный пруток при правильной температуре, он станет мягким и липким.

Однако, если ваш сварочный стержень переходит в жидкость, вам необходимо снизить температуру нагрева.

10 способов сварки пластика

Теперь, когда вы знаете, как проверить и настроить сварной шов пластика, мы рассмотрим десять различных методов сварки, которые можно использовать для сварки пластика.

Хотя наши пошаговые инструкции, приведенные ниже, представляют собой способ выполнения базовой сварки пластмасс, для более опытных сварщиков мы также хотели предоставить варианты.

Итак, когда вы впервые научитесь сваривать пластик, вы сможете использовать любой из нижеприведенных методов сварки для завершения своего проекта.

# 1: Сварка трением

При сварке трением вы используете быстрые угловые колебания с нагревом при соединении двух пластиковых деталей.

Сварка трением похожа на сварку вращением и обычно хорошо работает, когда пластиковые детали не симметричны. Имейте в виду, что вам нужно будет запрограммировать ваше оборудование, чтобы оно останавливалось при соединении сварных швов.

# 2 Сварка швов прессованным швом (сварка экструзией)

При этом типе сварки вы будете использовать валик, сделанный из того же термопластического материала, с которым вы свариваете.

Вы вставляете этот валик между двумя пластиковыми деталями, которые вы свариваете, а затем прижимаете их друг к другу.

Тепло от экструдированной гранулы расплавит связку.

Тепло от экструдированной гранулы расплавит связку.# 3 Высокочастотная сварка

При высокочастотной сварке вы будете сваривать пластмассовые детали, нагревая их электродами электрического генератора на высокой частоте.

# 4 Сварка горячей пластиной или горячим инструментом

Если вы решите использовать сварку горячей пластиной или горячим инструментом, вы будете держать пластиковые детали на нагретой металлической поверхности, которая должна быть защищена PTFE, чтобы ваш пластик не палка.

Как только поверхность плавится, вы соединяете части вместе и помещаете их под легкое давление, когда они начинают охлаждаться.

# 5 Сварка горячим газом

При сварке горячим газом вы будете использовать пластиковый сварочный пистолет с камерой с газовым обогревом, через которую пропускается газ для облегчения сварки.Используемые газы — это сухой воздух или азот.

Затем газ нагревается и используется для сварки. В то же время вам понадобится стержень, сделанный из того же термопласта, который применяется к горячей части сварного шва.

# 6 Лазерная сварка

При использовании лазерной сварки вы помещаете две детали из термопласта под небольшое давление и используете лазер вдоль линии, которую хотите создать.

Луч попадает в первую деталь, а затем поглощается второй частью, позволяя смягчить материал и создать сварной шов.

# 7 Индукционная сварка

Индукционную сварку можно также использовать при соединении двух пластиковых деталей. При индукционной сварке вы будете использовать токопроводящую металлическую вставку в том месте, где вы хотите соединить две пластиковые детали.

Вам нужно будет надавить, чтобы скрепить детали, а затем нагреть металлическую вставку. Металлическую вставку можно нагреть с помощью высокочастотного генератора.

Термопласт затем размягчается и соединяется вместе, когда соединение начинает охлаждаться.

# 8 Сварка растворителем

При сварке растворителем вы применяете растворитель, который может уменьшить ваши пластиковые поверхности, чтобы вы могли сжать их и соединить их вместе.

По мере испарения растворителя он впитывается в материалы и помогает соединить пластиковые детали вместе.

# 9 Ультразвуковая сварка

При ультразвуковой сварке вы используете механическое вибрационное давление для нагрева, который осуществляется с помощью ультразвуковых частот.

При этом энергия превращается в ультразвуковые колебания и затем применяется к свариваемым деталям с помощью рожка.После этого вы будете использовать тепло от трения волн, чтобы соединить пластиковые детали вместе.

# 10 Сварка вращением

При сварке вращением вы будете вращать пластмассовые детали и прижимать одну деталь к другой, пока тепло, создаваемое трением, не начнет плавить детали.

По мере плавления куски они снова становятся стабильными под давлением, когда вы прекращаете вращение. Вы также можете сделать это вручную с помощью сверлильного станка и некоторых патронов для удержания деталей.

Теперь, когда вы знаете, какие процессы сварки можно использовать при сварке пластиковых деталей, мы дадим вам пошаговый обзор того, как можно соединить две пластмассовые детали вместе.

Пошаговое приваривание пластика к пластику

Если вы хотите соединить две пластмассовые детали или починить треснувшую пластиковую деталь, сварка — отличный способ выполнить эту работу.

Чтобы выполнить шаги, которые мы даем вам ниже, все, что вам понадобится, это электросварочный пистолет и подходящий сварочный стержень. Мы рассмотрим сварку пластика в три этапа.

Сначала мы расскажем, как следует чистить пластик, и убедимся, что вы его идентифицировали. Во-вторых, мы расскажем, как с помощью пистолета сваривать пластик.Наконец, мы расскажем, как завершить сварной шов и разгладить его для получения прочного шва.

Этап I: Очистка пластика и установка

На первом этапе мы опишем некоторые шаги, чтобы вы поняли, как подготовить сварной шов и очистить пластик. Ниже мы рассмотрим каждый шаг более подробно.

Шаг № 1. Создайте свое рабочее пространство

Во-первых, вам нужно сосредоточиться на настройке рабочего пространства.

Вам нужно использовать вентилируемое место, чтобы не вдыхать ничего вредного (ознакомьтесь с нашим Рекомендуемым респираторным оборудованием здесь).

Вам нужно использовать вентилируемое место, чтобы не вдыхать ничего вредного (ознакомьтесь с нашим Рекомендуемым респираторным оборудованием здесь).Имейте в виду, что есть несколько соображений безопасности, которые необходимо учесть перед тем, как начинать сварку.

Если возможно, постарайтесь работать на улице или, по крайней мере, убедитесь, что вокруг вас есть звуковая система вентиляции. Кроме того, откройте все ближайшие двери и окна и поставьте вокруг себя вентиляторы, чтобы выводить пары в сторону от вашего рабочего места.

Перед очисткой пластика вам также потребуется надеть респиратор и сварочные очки (или твердые сварочные очки) или сварочный шлем.

Убедитесь, что вы говорите другим людям, чтобы они не находились в вашем районе во время сварки. Вы хотите, чтобы при сварке вас окружало как можно меньше проблем, и особенно вы хотите убедиться, что не подвергаете опасности других людей.

# 2 Наденьте термостойкие перчатки и защитную одежду

Затем вам нужно будет обеспечить свою безопасность, надев термостойкие перчатки и одежду с длинными рукавами или сварочную куртку, чтобы защитить свое тело.

Ознакомьтесь с некоторыми из рекомендованных нами сварочных перчаток здесь.

Термостойкие перчатки обычно состоят из кожи и защитят вас от ожогов. Также убедитесь, что у вас есть рубашка с длинными рукавами или сварочная куртка, брюки и закрытые рабочие ботинки. Защитите свое лицо с помощью сварочного козырька.

Для выполнения этих термопластичных сварных швов вам не нужно носить полную сварочную маску, если вы предпочитаете ее избегать. Сварка пластика не дает вредного света, в отличие от сварки металла (или взгляда на солнце).

# 3 Очистите пластик

Теперь вам нужно очистить пластик теплой водой с мылом.Удалите весь мусор губкой, насколько это возможно.

Если этого недостаточно, можно также вымыть пластик с помощью средства для мытья посуды. При чистке пластика избавьтесь от грязи, жира и других частиц, которые могут ослабить сварной шов.

Очистив пластик, возьмите безворсовую ткань и вытрите насухо.

# 4 Выберите подходящий сварочный стержень

Вам необходимо знать тип пластика, который вы свариваете.

На некоторых пластиках есть буквы, которые помогают определить, что они из себя представляют, например PE для полиэтилена или PVC для поливинилхлорида.

На некоторых пластиках есть буквы, которые помогают определить, что они из себя представляют, например PE для полиэтилена или PVC для поливинилхлорида.Вам нужно выбрать стержень, соответствующий пластику, который вы свариваете.

# 5 Проверьте свой пластик, если вы не можете его идентифицировать

Если вы все еще не можете определить, какой у вас тип пластика, вы можете использовать описанный выше «тест на горение» или комплект для проверки сварочного стержня.

# 6 Удалите краску наждачной бумагой

Используя наждачную бумагу с зернистостью 80, вы захотите удалить краску, которую найдете на пластике. Если вы видите, что участок пластика, который вы хотите сваривать, все еще имеет цвет, вам нужно избавиться от цвета с помощью наждачной бумаги.

Возможно, вам придется немного отшлифовать пластик, прежде чем вы увидите голый пластик под плафоном.

Если у вас есть шлифовальный круг и дрель или абразивный диск, вы также можете использовать любой из этих процессов для создания того же эффекта.

Или вы можете использовать скребок для краски, если вам так удобнее. Какой бы инструмент вы ни использовали, убедитесь, что вы не поцарапаете пластик под краской, пока чистите его.

# 7 Скрепите пластмассовые детали вместе

Теперь вам нужно скрепить пластмассовые детали вместе, а также, возможно, скотчем, чтобы соединение оставалось на месте.

Перед включением резака убедитесь, что сустав сформирован. Затем положите пластиковые детали на скамейку и поместите их очень близко друг к другу. Возьмите С-образные струбцины и прижмите детали к столу.

Используйте ленту из фольги, чтобы собрать детали очень близко друг к другу, но убедитесь, что вы не закрываете зону сварки.

Теперь, когда вы знаете, как чистить пластик и настраивать рабочее пространство, мы перейдем ко второму этапу, который объединяет ваши кусочки пластика.

Этап 2: Объединение пластмассовых деталей вместе

После того, как вы закончите уборку и подготовите рабочее место, вы будете готовы объединить пластмассовые детали.

Ниже мы расскажем, как можно соединить пластиковые детали.

Ниже мы расскажем, как можно соединить пластиковые детали.# 1: Предварительный нагрев сварочного пистолета

При предварительном нагреве сварочного пистолета необходимо оставить его включенным как минимум на две минуты. Однако, в зависимости от типа свариваемого пластика, вам необходимо установить соответствующую температуру.

Большинство пластмасс плавятся при температурах от 392 градусов по Фаренгейту до 572 градусов по Фаренгейту.

Если вы не знаете, на какую температуру установить сварочный пистолет, просмотрите информацию, которую мы дали вам выше по этому поводу.

# 2 Приварите пластиковые концы прихваточным швом

Вам нужно закрепить пластик и прихватывать концы пластика. Однако не стоит сразу переходить к сварке.

Сначала вам нужно сколоть отдельные части пластмассы, расплавив концы сустава. Возьмите сопло для прихваточной сварки и добавьте его в сварочный пистолет. Тогда тебе понадобится немного тепла.

Как только пластик начнет плавиться, вы можете соединить части вместе.

Теперь пластик не сдвинется с места, пока вы продолжаете.

Теперь пластик не сдвинется с места, пока вы продолжаете.# 3 Обрезать конец сварочного стержня с помощью плоскогубцев

Обрезать стержень просто.Возьмите плоскогубцы и наклоните их по диагонали к концу стержня. Отрежьте до точки.

Если вы не можете найти плоскогубцы, вы также можете использовать обрезной нож, чтобы создать острие.

Помните, что вам нужно заострить конец стержня так, чтобы получился гладкий сварной шов, а не пузырек пластика, оставшийся там, где вы начали.

# 4 Вставьте сварочный стержень в сопло сварочной горелки

Вы найдете отверстие для размещения сварочного стержня во время плавления стыка в сопле быстрого нагрева.Если вы заметили, что при покупке теплового пистолета вы его не получили, то можете купить его отдельно.

После того, как вы установите сопло на сварочную горелку, вам нужно будет вставить стержень во второе верхнее отверстие. Помните, сначала начните с обрезанного конца.

При этом не прикасайтесь к соплу закрепки, если оно еще нагрето.

Вам нужно будет либо подождать, пока сопло остынет, либо заменить его и использовать другое сопло.

Вам нужно будет либо подождать, пока сопло остынет, либо заменить его и использовать другое сопло.# 5 Медленно используйте наконечник сварочного пистолета

Используйте наконечник сварочного пистолета и медленно наведите курсор на пластик для сварки.Начните с верхней части растрескавшегося пластика, если вы его ремонтируете, или с участка, к которому вы присоединяетесь.

Наклоните пистолет вниз под углом 45 градусов и прикоснитесь краем сопла к пластику. После этого нагрейте пластик, пока он не начнет плавиться.

Затем прижмите сварочную горелку к стыку и другой рукой начните подавать сварочный стержень.

Помните, что при сварке нужно оставаться последовательным, если вы хотите изготавливать отличные изделия. Если вы будете двигаться в определенном темпе, вы сможете успешно расплавить пластик и сварочный стержень, чтобы их можно было соединить и не сжечь.

Однако, если пластик все же начнет гореть или начнет менять свой цвет, вам нужно будет быстрее двигаться с фонариком.

Помните, не задерживайтесь слишком долго в одном конкретном месте, иначе вы нагреете слишком много тепла, и возможно обожгите часть пластика.

Помните, не задерживайтесь слишком долго в одном конкретном месте, иначе вы нагреете слишком много тепла, и возможно обожгите часть пластика.# 6 Имитация маятникового сварного шва

Теперь вам нужно будет перемещать сварочный пистолет из стороны в сторону, как если бы вы выполняли маятниковую сварку.

Когда вы это сделаете, держите сопло примерно на 2,5 см выше места свариваемой трещины.При этом наклоните сварочный пистолет под углом 45 градусов с противоположной стороны.

Удерживая стержень на месте, переместите сопло через него несколько раз, чтобы расплавить его. Затем опустите остальную часть области, чтобы закончить пластиковый сварной шов.

Если у вас нет пластмассового пистолета с форсункой, тогда вам может помочь маятниковая сварка.

Это потому, что маятниковую сварку можно выполнить, просто используя пропановую горелку. Вы также можете использовать маятниковую сварку в любое время, когда хотите заполнить проблемный стык, с которым ваша форсунка не может обработать или дотянуться.

Помните, что вам нужно будет одновременно управлять горелкой и сварочным стержнем, поэтому иногда этот шаг требует некоторой практики.

Имейте в виду, что вы должны постоянно двигаться, чтобы пластик не загорелся.

Теперь, когда вы знаете, как сварить две пластмассовые детали вместе, мы рассмотрим третий этап сварки пластмассы с пластиком, т.е. завершение сварного шва.

Часть 3: Завершение сварного шва

Когда вы будете готовы закончить форму, вам нужно будет начать с того, что сначала дайте пластику, с которым вы работали, остыть.Вам нужно подождать пять минут, а возможно, и больше, чтобы это произошло.

Шаг № 1 При необходимости закрепите пластик, затем охладите его.

Подождите, пока пластик остынет до комнатной температуры, прежде чем закончить сварку. Вы сразу заметите, что сварной пластик остывает намного быстрее, чем сварной плавленый.

Тем не менее, вы можете ждать столько, сколько считаете необходимым. Убедитесь, что вы проверили, чтобы пластик стал твердым.

Кроме того, перед тем, как начать, помашите руками, чтобы убедиться, что пластик больше не нагревается.

Кроме того, перед тем, как начать, помашите руками, чтобы убедиться, что пластик больше не нагревается.Кроме того, если вам нужно исправить часть сварного шва, вы должны сделать это до того, как пластик остынет.

Убедитесь, что ваши сварные швы выглядят хорошо и гладко. Вам нужно будет добавить больше сварочного стержня или с помощью пистолета разгладить пластик, прежде чем дать ему остыть.

Теперь вы готовы убрать сварочный пистолет. Обязательно храните его в надежном месте, пока он не остынет.

# 2 Отшлифуйте сварное соединение

Начните шлифовать сварное соединение наждачной бумагой с зернистостью 120.С помощью наждачной бумаги сгладьте все неровные участки сварного шва, чтобы все выглядело гладко и ровно.

При этом вам нужно будет слегка надавить и протереть наждачной бумагой пластиковый кусок вверх и вниз. Сделайте все возможное, чтобы сварной шов выглядел таким же ровным, как и другие части окружающего его пластика.

Однако будьте осторожны, чтобы не поцарапать пластик при этом.

Вы также можете использовать шлифовальный круг на роторном станке, если он у вас есть.

Вы также можете использовать шлифовальный круг на роторном станке, если он у вас есть.# 3 Завершите изделие

Теперь вам понадобится наждачная бумага с зернистостью 180 и 320.Начните использовать более мелкую наждачную бумагу, чтобы сварной шов выглядел как можно более гладким.

Помните, хотя эта наждачная бумага менее абразивна, чем та, что мы только что использовали, вы все равно можете поцарапать пластик, если не будете внимательно следить.

Последние мысли

Теперь, когда вы знаете, как сваривать пластик с пластиком, вы сможете создавать красивые пластиковые сварные швы в кратчайшие сроки! Итак, приступайте к сварке пластика сегодня же!

Вопросы и ответы | King Plastic Corporation

Автор: Вишу Шах, Джон Уайли и сыновья.

Отказы, возникающие из-за поспешного выбора материала, не редкость в пластмассовой или любой другой отрасли. В случае применения, требующего высокой ударопрочности, необходимо указать ударопрочный материал.

Если материал будет использоваться на открытом воздухе в течение длительного периода, необходимо указать материал, устойчивый к ультрафиолетовому излучению (УФ). Для правильного выбора материала требуется тщательное планирование, глубокое понимание пластиковых материалов и разумные испытания прототипа. Пластмассы — это вязкоупругие материалы.Вязкоупругость определяется как тенденция пластиков реагировать на напряжение, как если бы они были комбинацией упругих твердых тел и вязких жидкостей. Это свойство, которым обладают все пластмассы в той или иной степени, диктует, что, хотя пластмассы обладают твердоподобными характеристиками, такими как эластичность, прочность и стабильность формы, они также обладают жидкоподобными характеристиками, такими как текучесть в зависимости от времени, температуры, скорости и количества жидкости. загрузка. Это также означает, что в отличие от металлов, керамики и других традиционных материалов, пластмассы не имеют линейной зависимости между напряжением и деформацией.

Если материал будет использоваться на открытом воздухе в течение длительного периода, необходимо указать материал, устойчивый к ультрафиолетовому излучению (УФ). Для правильного выбора материала требуется тщательное планирование, глубокое понимание пластиковых материалов и разумные испытания прототипа. Пластмассы — это вязкоупругие материалы.Вязкоупругость определяется как тенденция пластиков реагировать на напряжение, как если бы они были комбинацией упругих твердых тел и вязких жидкостей. Это свойство, которым обладают все пластмассы в той или иной степени, диктует, что, хотя пластмассы обладают твердоподобными характеристиками, такими как эластичность, прочность и стабильность формы, они также обладают жидкоподобными характеристиками, такими как текучесть в зависимости от времени, температуры, скорости и количества жидкости. загрузка. Это также означает, что в отличие от металлов, керамики и других традиционных материалов, пластмассы не имеют линейной зависимости между напряжением и деформацией. Дизайнеры, привыкшие работать с металлами и другими материалами, часто делают ошибку, выбирая и указывая неправильные пластмассовые материалы. Именно эта нелинейная зависимость для пластмасс делает чрезвычайно важным понимание ползучести, релаксации напряжений и усталостных свойств.

Дизайнеры, привыкшие работать с металлами и другими материалами, часто делают ошибку, выбирая и указывая неправильные пластмассовые материалы. Именно эта нелинейная зависимость для пластмасс делает чрезвычайно важным понимание ползучести, релаксации напряжений и усталостных свойств.Как правило, для большинства проектировщиков процесс выбора материала начинается с изучения таблиц данных о пластмассовых материалах, которые обычно предоставляются поставщиками материалов. Неправильная интерпретация таблиц данных — одна из наиболее частых причин выбора и указания неправильного материала для конкретного приложения.Во-первых, важно понять цель таблицы данных. Таблицы данных полезны только для сравнения значений свойств различных пластиковых материалов, таких как прочность на разрыв нейлона по сравнению с поликарбонатом или ударная вязкость полистирола по сравнению с АБС. Таблицы данных следует использовать для первоначальных проверок различных материалов. Например, если проектировщик ищет прочный и прочный материал, он может начать с выбора материалов, для которых заявленные значения превышают предел прочности на разрыв 7000 фунтов на квадратный дюйм и значения ударной вязкости лучше 1.

0 фут-фунт / дюйм и исключая такие материалы, как полистирол общего назначения, полипропилен и полиэтилен. Листы технических данных никогда не предназначены для использования при инженерном проектировании и окончательном или окончательном выборе материалов. Во-первых, отчетные данные обычно получаются из краткосрочных тестов. Краткосрочные тесты, как следует из названия, — это тесты, проводимые без учета времени, и полученные значения являются мгновенными. Примерами таких краткосрочных испытаний являются испытание на растяжение, испытание на удар изодом и температура теплового искажения.Данные, представленные в технических паспортах, также получены на основе одноточечных измерений. Эти испытания не принимают во внимание влияние времени, температуры, окружающей среды, химикатов и т. Д. Одно число, представляющее одну точку на кривой зависимости напряжения от деформации, не может начать передавать поведение пластика в диапазоне условий. Стандартизированные тесты, используемые для измерения свойств, описанных в паспорте, содержат данные, измеренные в лаборатории в идеальных условиях (как указано в стандартах ASTM или ISO) на стандартизированных испытательных образцах, которые мало похожи на геометрию реальных деталей.

0 фут-фунт / дюйм и исключая такие материалы, как полистирол общего назначения, полипропилен и полиэтилен. Листы технических данных никогда не предназначены для использования при инженерном проектировании и окончательном или окончательном выборе материалов. Во-первых, отчетные данные обычно получаются из краткосрочных тестов. Краткосрочные тесты, как следует из названия, — это тесты, проводимые без учета времени, и полученные значения являются мгновенными. Примерами таких краткосрочных испытаний являются испытание на растяжение, испытание на удар изодом и температура теплового искажения.Данные, представленные в технических паспортах, также получены на основе одноточечных измерений. Эти испытания не принимают во внимание влияние времени, температуры, окружающей среды, химикатов и т. Д. Одно число, представляющее одну точку на кривой зависимости напряжения от деформации, не может начать передавать поведение пластика в диапазоне условий. Стандартизированные тесты, используемые для измерения свойств, описанных в паспорте, содержат данные, измеренные в лаборатории в идеальных условиях (как указано в стандартах ASTM или ISO) на стандартизированных испытательных образцах, которые мало похожи на геометрию реальных деталей. Эти испытания также проводятся при температурах, скоростях напряжения и деформации, которые редко соответствуют реальным условиям.

Эти испытания также проводятся при температурах, скоростях напряжения и деформации, которые редко соответствуют реальным условиям.Нельзя переоценить правильное использование многоточечных данных для выбора наиболее подходящих пластиковых материалов для приложений. Этот момент хорошо проиллюстрирован на классическом примере неверной интерпретации опубликованных данных испытаний и истинного значения и полезности значений температуры теплового искажения (HDT). Температурный тест теплового искажения — это краткосрочный тест, проводимый с использованием стандартных испытательных стержней в лабораторных условиях.Значения температуры, полученные в результате этого испытания для конкретного пластического материала, являются просто показателем температуры, при которой испытательный стержень должен деформироваться на 0,010 дюйма под заданной нагрузкой. Приведенные значения дополнительно искажаются такими факторами, как остаточные напряжения в испытательных стержнях, величина нагрузки и толщина образца.

Это заявленное значение имеет ограниченное практическое значение и не должно использоваться для выбора материалов для приложений, требующих непрерывного воздействия при повышенных температурах. Данные о температуре непрерывного использования, такие как температурный индекс UL, являются лучшим показателем того, как пластмассы будут работать в течение длительного периода при повышенных температурах.

Это заявленное значение имеет ограниченное практическое значение и не должно использоваться для выбора материалов для приложений, требующих непрерывного воздействия при повышенных температурах. Данные о температуре непрерывного использования, такие как температурный индекс UL, являются лучшим показателем того, как пластмассы будут работать в течение длительного периода при повышенных температурах.Если бы проектировщик выбрал материал исключительно на основе опубликованных данных о температуре прогиба при нагревании, не понимая истинного значения испытания, ограничений испытаний и способа получения значений, результат мог бы быть катастрофическим.

Выбор материала с использованием многоточечных данныхКак уже говорилось, трудности с выбором материала возникают из-за ограниченной доступности многоточечных данных от поставщиков материалов. Спецификации с данными одноточечных измерений легко доступны.Однако, приложив немного усилий, дизайнеры могут найти многоточечные данные из таких источников, как CAMPUS (2) и IDES (3), а также от всех ведущих поставщиков материалов.

Процесс выбора материала Многоточечные данные представлены в виде диаграммы и графиков зависимости модуля сдвига от температуры, изохронных кривых напряжения-деформации и данных ползучести как минимум при трех различных температурах и четырех уровнях напряжения. При проектировании изделия, способного выдержать множественные ударные нагрузки, проектировщик должен учитывать данные, полученные в результате инструментальных испытаний на удар, которые могут предоставить ценную информацию, такую как переход от пластичного к хрупкому состоянию и поведение образца в течение всего события удара.Значения модуля также часто неверно интерпретируются. Значения модуля упругости при изгибе, полученные из одноточечных измерений, часто принимаются как показатель жесткости материала в течение длительного периода. Испытания модуля упругости при изгибе проводятся при очень низкой деформации и, как правило, представляют только линейную часть кривой зависимости напряжения от деформации. Сообщенные значения не соответствуют фактическим условиям использования и имеют тенденцию к завышению прогноза жесткости фактической детали.

Многоточечные данные представлены в виде диаграммы и графиков зависимости модуля сдвига от температуры, изохронных кривых напряжения-деформации и данных ползучести как минимум при трех различных температурах и четырех уровнях напряжения. При проектировании изделия, способного выдержать множественные ударные нагрузки, проектировщик должен учитывать данные, полученные в результате инструментальных испытаний на удар, которые могут предоставить ценную информацию, такую как переход от пластичного к хрупкому состоянию и поведение образца в течение всего события удара.Значения модуля также часто неверно интерпретируются. Значения модуля упругости при изгибе, полученные из одноточечных измерений, часто принимаются как показатель жесткости материала в течение длительного периода. Испытания модуля упругости при изгибе проводятся при очень низкой деформации и, как правило, представляют только линейную часть кривой зависимости напряжения от деформации. Сообщенные значения не соответствуют фактическим условиям использования и имеют тенденцию к завышению прогноза жесткости фактической детали. Пластиковые детали часто выходят из строя из-за того, что при выборе материала не учитываются значения ползучести.Пластмассы могут ползать или деформироваться при очень небольшой нагрузке при очень низкой деформации даже при комнатной температуре. Следует оценивать данные по модулю ползучести или кажущемуся модулю упругости для пластмассовых материалов в течение длительного периода при нескольких температурах.

Пластиковые детали часто выходят из строя из-за того, что при выборе материала не учитываются значения ползучести.Пластмассы могут ползать или деформироваться при очень небольшой нагрузке при очень низкой деформации даже при комнатной температуре. Следует оценивать данные по модулю ползучести или кажущемуся модулю упругости для пластмассовых материалов в течение длительного периода при нескольких температурах.Выбор материала не должен основываться исключительно на стоимости. Системный подход к процессу выбора материала необходим, чтобы выбрать лучший материал для любого применения. Правильная методика выбора материала включает в себя тщательное определение требований к применению с точки зрения механических, термических, экологических, электрических и химических свойств.Во многих случаях имеет смысл спроектировать более тонкую стеновую часть, используя преимущество соотношения жесткости к весу, обеспечиваемого более дорогими, быстро меняющимися инженерными материалами.

Многие компании, включая поставщиков материалов, разработали программное обеспечение для помощи в выборе материалов, просто выбирая требования к приложениям в порядке их важности. Процесс выбора материала начинается с тщательного определения требований и сужения выбора путем исключения. Разработчик должен определить требования к приложению, включая механические, термические, экологические и химические.Необходимо учитывать все особые потребности, такие как воздействие УФ-излучения на открытом воздухе, светопропускание, утомляемость, ползучесть, снятие напряжения и нормативные требования. Технологии обработки и методы сборки играют ключевую роль при выборе подходящего материала, и им следует уделять внимание. Многие пластмассовые материалы подвержены химическому воздействию, поэтому поведение пластмассовых материалов в химической среде является одним из наиболее важных факторов при выборе материала. Никакое отдельное свойство не определяет способность материала работать в данной химической среде и таких факторах, как внешние или формованные напряжения, продолжительность воздействия, температура, химическая концентрация и т.

Многие компании, включая поставщиков материалов, разработали программное обеспечение для помощи в выборе материалов, просто выбирая требования к приложениям в порядке их важности. Процесс выбора материала начинается с тщательного определения требований и сужения выбора путем исключения. Разработчик должен определить требования к приложению, включая механические, термические, экологические и химические.Необходимо учитывать все особые потребности, такие как воздействие УФ-излучения на открытом воздухе, светопропускание, утомляемость, ползучесть, снятие напряжения и нормативные требования. Технологии обработки и методы сборки играют ключевую роль при выборе подходящего материала, и им следует уделять внимание. Многие пластмассовые материалы подвержены химическому воздействию, поэтому поведение пластмассовых материалов в химической среде является одним из наиболее важных факторов при выборе материала. Никакое отдельное свойство не определяет способность материала работать в данной химической среде и таких факторах, как внешние или формованные напряжения, продолжительность воздействия, температура, химическая концентрация и т. Д.следует внимательно изучить.

Д.следует внимательно изучить.Некоторые из распространенных ошибок в процессе выбора материалов — это полагаться на опубликованные данные о свойствах материалов, неверное толкование таблиц данных и слепое принятие рекомендаций поставщика материалов. Таблицы данных о свойствах материалов следует использовать только для проверки различных типов и сортов материалов, а не для окончательного выбора или инженерного проектирования. Как обсуждалось ранее, представленные данные обычно получают в результате краткосрочных испытаний и одноточечных измерений в лабораторных условиях с использованием стандартных испытательных стержней.Опубликованные значения, как правило, выше и плохо коррелируют с фактическими условиями использования. Такие данные не учитывают влияние времени, температуры, окружающей среды и химикатов.

Ключевые соображения:

Механические свойства- Прочность на растяжение и модуль

- Прочность на изгиб и модуль

- Ударная вязкость

- Прочность на сжатие

- Усталостная выносливость

- Ползучесть

- Усталостная износостойкость

Данные о ползучести и релаксации напряжений, которые представляют деформацию под нагрузкой в течение длительного периода, должны быть тщательно изучены в используемом диапазоне температур. Изохронные кривые напряжение-деформация очень полезны для сравнения различных материалов на равной основе. Необходимо учитывать данные о многоточечном ударе, полученные в результате инструментальных испытаний на удар, которые предоставляют более значимую информацию, такую как энергия при заданной деформации или полная энергия при разрыве. Пластиковые детали часто выходят из строя из-за отсутствия учета внезапной потери удара в очень холодной среде.Данные о многоточечном низкотемпературном воздействии, хотя обычно не встречаются в технических паспортах, доступны у всех основных поставщиков материалов. Тепловые свойства

Данные о ползучести и релаксации напряжений, которые представляют деформацию под нагрузкой в течение длительного периода, должны быть тщательно изучены в используемом диапазоне температур. Изохронные кривые напряжение-деформация очень полезны для сравнения различных материалов на равной основе. Необходимо учитывать данные о многоточечном ударе, полученные в результате инструментальных испытаний на удар, которые предоставляют более значимую информацию, такую как энергия при заданной деформации или полная энергия при разрыве. Пластиковые детали часто выходят из строя из-за отсутствия учета внезапной потери удара в очень холодной среде.Данные о многоточечном низкотемпературном воздействии, хотя обычно не встречаются в технических паспортах, доступны у всех основных поставщиков материалов. Тепловые свойства Как обсуждалось ранее в этой главе, краткосрочные значения, такие как температура теплового искажения, температура размягчения по Вика должны использоваться только для начального скрининга.

Расширение / сжатие Значимые значения, полученные на основе температуры непрерывного использования и коэффициента испытания на тепловое расширение, более полезны для окончательного выбора материала.

Значимые значения, полученные на основе температуры непрерывного использования и коэффициента испытания на тепловое расширение, более полезны для окончательного выбора материала.Пластиковые материалы имеют тенденцию расширяться и сжиматься от семи до десяти раз больше, чем обычные материалы, такие как металлы, дерево и керамика. Дизайнеры должны это хорошо понимать, и при сборке разнородных материалов необходимо уделять особое внимание. Различия в тепловом расширении могут создавать внутренние напряжения в результате двухтактного эффекта наряду с внутренними напряжениями и вызывать преждевременный выход деталей из строя. Ограничение тенденции системы трубопроводов к расширению / сжатию может привести к значительным стрессовым реакциям в трубе и фитингах или между трубопроводом и его опорной конструкцией.Допуск умеренного изменения длины установленной системы трубопроводов в результате изменения температуры, как правило, является полезным, независимо от материала трубопровода, поскольку он имеет тенденцию уменьшать и перераспределять возникающие напряжения в случае тенденции к изменению размеров.

Воздействие химических веществ быть полностью сдержанным. Таким образом, допущение контролируемого расширения / сжатия в одной части системы трубопроводов является приемлемым средством предотвращения повышения дополнительных напряжений до уровней в других частях системы, которые могут поставить под угрозу работу или вызвать повреждение структурной целостности системы трубопроводов. компонент трубопровода или конструкцию, которая поддерживает трубопровод.

быть полностью сдержанным. Таким образом, допущение контролируемого расширения / сжатия в одной части системы трубопроводов является приемлемым средством предотвращения повышения дополнительных напряжений до уровней в других частях системы, которые могут поставить под угрозу работу или вызвать повреждение структурной целостности системы трубопроводов. компонент трубопровода или конструкцию, которая поддерживает трубопровод.Одним из наиболее важных факторов при выборе правильного материала является его устойчивость к различным химическим веществам. Как обсуждалось ранее, устойчивость пластмасс к различным химическим веществам зависит от времени контакта с химическими веществами, температуры, формованного или внешнего воздействия и концентрации химического вещества. Конструкция деталей и методы обработки играют важную роль в способности материала противостоять химическому воздействию. Например, коэффициент концентрации напряжений значительно увеличивается для деталей, спроектированных с отношением радиуса к толщине стенки менее 0.

4. Как правило, кристаллические полимеры более устойчивы к химическим веществам по сравнению с аморфными полимерами (и поэтому, если приложение требует, чтобы детали постоянно подвергались воздействию химикатов, следует уделить серьезное внимание кристаллическим материалам.

4. Как правило, кристаллические полимеры более устойчивы к химическим веществам по сравнению с аморфными полимерами (и поэтому, если приложение требует, чтобы детали постоянно подвергались воздействию химикатов, следует уделить серьезное внимание кристаллическим материалам.Химическое воздействие на пластмассовые детали может приводят к физической деградации, такой как растрескивание под напряжением, размягчение, набухание, обесцвечивание и химическое воздействие с точки зрения реакции химикатов с полимерами и потери свойств

Экологические аспектыПластиковые материалы чувствительны к условиям окружающей среды.Экологические факторы включают воздействие УФ, ИК, рентгеновских лучей, высокую влажность, экстремальные погодные условия, загрязнение промышленными химикатами, микроорганизмами, бактериями, грибками и плесенью. Комбинированное действие различных факторов может быть намного более серьезным, чем любой отдельный фактор, и процесс деградации ускоряется во много раз.

Нормативные требования к разрешению Очень важно понимать, что опубликованные результаты испытаний не включают синергетические эффекты различных факторов окружающей среды, которые почти всегда существуют в реальных жизненных ситуациях.Дизайнерам следует рассмотреть возможность воздействия на готовые детали экстремальных условий окружающей среды, очень похожих на те, которые встречаются во время фактического использования продукта.

Очень важно понимать, что опубликованные результаты испытаний не включают синергетические эффекты различных факторов окружающей среды, которые почти всегда существуют в реальных жизненных ситуациях.Дизайнерам следует рассмотреть возможность воздействия на готовые детали экстремальных условий окружающей среды, очень похожих на те, которые встречаются во время фактического использования продукта.Выбор материала может определяться нормативными требованиями, выдвинутыми такими агентствами, как Underwriters Laboratories (UL), Национальный фонд санитарии (NSF), Управление по санитарному надзору за качеством пищевых продуктов и медикаментов (FDA) с точки зрения воспламеняемости и номинального давления , и токсикологические соображения.

ЭкономикаКак обсуждалось ранее, при выборе материала не следует руководствоваться только затратами. Наиболее логичный подход предполагает отобрать от 3 до 4 лучших кандидатов на основе требований и выбрать одного из них с учетом экономических соображений.

Прочие соображения

Процесс выбора материала должен также учитывать такие аспекты обработки, как тип процесса изготовления, второстепенные операции и сборка компонентов.

Спросите нас о нашем Руководстве по спецификациям из трех частей для архитекторов.

Свяжитесь с нами

СОВЕТЫ ПО СВАРКЕ ТЕРМОПЛАСТИКОВ | King Plastic Corporation

Из архивов IAPD

Сварка — это процесс соединения поверхностей путем их размягчения под действием тепла. При сварке термопластов одним из ключевых компонентов является сам материал. Пока существует сварка пластмасс, многие люди до сих пор не понимают основ, которые имеют решающее значение для правильной сварки.

Правило номер один при сварке термопластов — вы должны сваривать аналогичный пластик с аналогичным пластиком.Чтобы получить прочный и однородный сварной шов, необходимо убедиться, что ваша подложка и сварочный стержень идентичны; например, из полипропилена в полипропилен, из полиуретана в полиуретан или из полиэтилена в полиэтилен.

Вот несколько советов по сварке различных типов пластмасс и шаги для обеспечения надлежащего сварного шва.

Сварка ПолипропиленПолипропилен (ПП) — один из самых простых в сварке термопластов, который используется во многих различных областях.ПП имеет отличную химическую стойкость, низкий удельный вес, высокую прочность на разрыв и является наиболее стабильным по размерам полиолефином. Проверенные области применения полипропилена — это оборудование для нанесения покрытий, резервуары, воздуховоды, травильные установки, вытяжные шкафы, скрубберы и ортопедия.

Для сварки полипропилена сварщик должен быть настроен на температуру приблизительно 572 ° F / 300 ° C; определение вашей температуры будет зависеть от того, какой тип сварочного аппарата вы приобретете, и рекомендаций производителя. При использовании термопластического сварочного аппарата с нагревательным элементом мощностью 500 ватт на 120 вольт, регулятор подачи воздуха должен быть установлен примерно на 5 л.

Сварка Полиэтилен С.s.i. и реостат на 5. Выполняя эти шаги, вы должны быть в районе 572 ° F / 300 ° C.

С.s.i. и реостат на 5. Выполняя эти шаги, вы должны быть в районе 572 ° F / 300 ° C.Другой довольно простой для сварки термопласт — полиэтилен (PE). Полиэтилен обладает ударопрочностью, исключительной стойкостью к истиранию, высокой прочностью на разрыв, поддается механической обработке и имеет низкое водопоглощение. Проверенные области применения полиэтилена — это контейнеры и вкладыши, резервуары, лабораторные сосуды, разделочные доски и направляющие.

Самым важным правилом при сварке полиэтилена является то, что вы можете сваривать низкое давление на высокое, но не высокое на низкое.Это означает, что вы можете приваривать сварочный стержень из полиэтилена низкой плотности (LDPE) к листу из полиэтилена высокой плотности (HDPE), но не наоборот. Причина проста. Чем выше плотность, тем сложнее сломать детали для сварки. Если компоненты не могут быть разбиты с одинаковой скоростью, они не могут правильно соединиться.

Советы по правильной сварке Помимо обеспечения совместимости плотностей, полиэтилен довольно легко сваривать. Для сварки LDPE вам необходимо иметь температуру примерно 518 ° F / 270 ° C, регулятор установлен на уровне примерно от 5-1 / 4 до 5-1 / 2, а реостат — на 5.Как и полипропилен, полиэтилен высокой плотности поддается сварке при температуре 572 ° F / 300 ° C.