Сжатие воздуха расчет затрат и температуры нагрева – Сжатие воздуха расчет затрат и температуры нагрева – Экономичный метод нагрева воздуха — Водонагреватели, радиаторы, котлы отопления и другие товары для отопления и водоснабжения в Москве

Ошибка 404. Страница не найдена!

Ошибка 404. Страница не найдена!К сожалению, запрошенная вами страница не найдена на портале. Возможно, вы ошиблись при написании адреса в адресной строке браузера, либо страница была удалена или перемещена в другое место.

www.elec.ru

Расход сжатого воздуха: особенности расчета — компрессорные, азотные, насосные станции

При работе с компрессионным оборудованием необходимо иметь представление как исчисляется расход сжатого воздуха, тем более что производительность компрессора и определяется как объем сжимаемого газа в единицу времени.

Конечно, существуют специальные контрольно-измерительные приборы, но в некоторых случаях необходимо быстро произвести расчет расхода воздуха отдельными устройствами.

Необходимо начать с того, что уточнить, в чем измеряется воздух. Объем воздуха измеряется в кубических метрах. Единицы измерения расхода воздуха исчисляются в кубических метрах (для винтовых компрессоров) или литрах (для поршневых компрессоров) потребляемого или производимого воздуха в единицу времени (м3/мин, м3/час, л/мин).

Согласно данным российского ГОСТ 12449-80 нормальными условиями считаются

- давление 101,325 кПа (760 мм. рт .ст),

- температура 293 К (20 С),

- влажность 1,205 кг/м3.

При определении расхода сжатого воздуха при нормальных условиях по ГОСТ 12449-80 перед единицей измерения сжатого воздуха ставят маркировку «н» (15нм3/мин или 165нм3/час и т.д.).

Также существуют две популярные методики расчета расхода воздуха потребляющим оборудованием.

Расчет расхода воздуха через падение давления – универсальный метод для всех видов компрессоров

Где:

- LB — искомое потребление сжатого воздуха [м³/мин]

- VR — объем резервуара с сжатым воздухом [м³] (1 м³ = 1000 л)

- pmax — давление на время начала измерений [бар]

- pmin — давление на время окончания измерений [бар]

- t — продолжительность измерений [мин]

На начало измерения необходимо знать объем резервуара и давление в нем (показания манометра). Включаем потребляющее оборудование, засекаем время работы. Отключаем оборудование, смотрим показания манометра резервуара. Подставляем данные в формулу.

Расчет расхода через время работы компрессора – метод для компрессоров с постоянной производительностью

- LB — искомое потребление сжатого воздуха [м³/мин]

- Q — производительность компрессора [м³/мин]

- ∑t — время работы компрессора под нагрузкой за период измерений [мин]

- T — период измерений = время работы под нагрузкой + на холостом ходу [мин]

На начало измерения нам необходимо знать производительность компрессора, снять показания счетчика общей наработки и счетчика работы под нагрузкой. Включаем потребляющее оборудование, засекаем время работы под нагрузкой при наборе давления до максимального значения, после которого компрессор работает на холостом ходу до начала следующего набора давления. Отключаем оборудование. Подставляем данные в формулу.

chzmek.ru

Расчет времени нагрева, выдержки и охлаждения при проведении термической обработки, страница 3

При охлаждении тел в воде, водных растворах и масле коэффициент теплоотдачи изменяется по мере понижения температуры поверхности тела.

При охлаждении в воде максимальный коэффициент теплоотдачи соответствует температуре тела 300 — 350ºС и составляет около 13956 Вт/м2׺С, а при охлаждении в масле соответствует температуре поверхности 300 — 600ºС и составляет около 1395,6 Вт/м 2׺С.

Движение деталей и принудительная циркуляция среды ускоряют процесс теплообмена, и средний коэффициент теплоотдачи повышается:

— при охлаждении в воде – до 2326 – 4652 Вт/м2׺С;

— в масле – до 581,5 – 930,4 Вт/м2׺С.

При душевой закалке средний коэффициент теплоотдачи составляет:

— в воде - до 6978 - 11630 Вт/м2׺С;

— в масле - до 1163 - 1744,5 Вт/м2׺С.

Ориентировочные значения коэффициента теплоотдачи, для наиболее распространенных случаев нагрева и охлаждения тел приведены в таблице 3,4 (приложение).

1.5 Коэффициент теплопроводности

Повышение температуры приводит к уменьшению теплопроводности. Для деталей изменение теплопроводности линейно от температуры. При температуре 900ºС значения теплопроводности для железных сплавов практически одинаковы и составляют

Сильно снижается теплопроводность материала наличием в нем воздушных зазоров.

Для порошковых материалов коэффициент пор равен:

где Рвоз — пористость, т.е. доля объема, занимаемая воздухом или газом;

lвоз — теплопроводность воздуха (при 0ºС равна 0.023 Вт/м2׺С, при 900ºС — 0,23 Вт/м2׺С).

Стопу тонких листов можно считать пористым телом. Если толщина листов 1 мм, а средний воздушный зазор между ними 0,5 мм, то:

Опытные данные по коэффициенту теплопроводности некоторых тел в направлении воздушных зазоров при удельном объемном весе ( g, кг/м3) приведены ниже [1]:

|

g |

l |

|

|

Стопа тонких стальных листов |

5000 |

0,58 |

|

Проволока в бунтах |

2000 |

2,33 |

|

Насыпь мелких деталей |

1770 |

4,65 |

|

Стружка |

2000 |

0,81 |

Значения удельного веса и теплопроводности наиболее типичных сплавов даны в приложении таблице 5. [1]

1.6 Определение теплоёмкости и коэффициента

температуропроводности

Для расчетов времени нагрева и охлаждения пользуются средней теплоёмкостью за весь цикл нагрева или охлаждения. Теплоемкость сплава зависит от его химического состава и температуры. С увеличением температуры средняя теплоёмкость сплава возрастает. В тепловых расчетах пользуются объемной теплоемкостью, Дж/м3׺С:

Средние значения теплоемкости металлов и сплавов при температурах 20 - 1200ºС приведены в таблице 6 (приложение).

Коэффициент температуропроводности:

характеризует окорость изменения температуры тела, м2/ч.

Величина a для большинства сплавов с повышением температуры уменьшается.

2 Расчет времени нагрева.

Определение тонких и массивных тел по критерию Био

Расчет времени нагрева и охлаждения теплотехнически тонких и теплотехнически массивных тел производят по различным форму -лам. Отношения тела к теплотехнически тонким или массивным производится по критерии Био (Bi ).

Если критерий Био > 0,25 — тело считается тонким.

Если критерий Био < 0,50 — тело считается массивным.

При 0,25 >Bi< 0,5 — переходная область.

Переходную область при строгом подходе относят к области массивных тел, практически — к области тонких тел, так как перепад температуры между поверхностью металла и его сердцевиной очень мал (≈10 %). Поэтому расчет времени нагрева тонких тел можно пооти по формулам для топких тел.

Кроме того, если массивное тело нагревать очень медленно, то время нагрева можно рассчитать по формуле для тонких тел:

где a-коэффициент теплоотдачи, Вт/м2׺С;

R — радиус детали, м;

S — половина толщины детали при 2х стороннем нагреве, м;

l-средняя теплопроводность за цикл нагрева, Вт/м2׺С.

2.1 Расчет времени нагрева в среде с постоянной температурой (печной нагрев и нагрев в жидких средах)

2.1.1 Расчет времени нагрева тонких тел:

где t — время нагрева, ч;

G — вес металла, кг;

С — удельная теплоемкость металла, кДж/кг׺С;

a-коэффициент теплоотдачи, Вт/м2׺С;

F– активная поверхность нагреваемого металла, м2;

vunivere.ru

Ответы@Mail.Ru: Сжимаем воздух. Рассчитать работу.

Так. Для процессов без теплоотдачи пока ничего лучше не придумано, чем адиабатический процесс. При этом приговаривают, что быстрый процесс — он не обязательно равновесный, и, возможно, так нельзя… но что есть лучше — не пишут (или я не знаю). Для адиабаты p*V^k=const, где k — показатель адиабаты, для сухого воздуха 1.4 в широком диапазоне температур (1.393 для 400 °C, как говорит Вики). Значит если 1 атм. при 10 литрах, то при 1 литре будет 10^1.4 — это порядка 25.12 атмосфер. Температура, опять-таки из p*V/T=const. Или T*V^(k-1)=const. Так что если при 10 литрах 273 К, то при 1 литре будет 273 К * 10^0.4 — 686 K или 413 °C (если при 10 литрах 300 К, то будет 753 К или 480 °C). Затраченная энергия обычно называется работой и рассчитывается как интеграл pdV. С учётом того, что p=const/V^k, интеграл будет p*V/(k-1) (пределы подставлять наоборот, но нам всё равно положительное число надо). Так что (25.12-10)/0.4=37.8*атм. *литр=3.83 кДж (вот тут таки пришлось перевести давление в паскали, а объём — в кубометры). Это для сжатия 10 литров воздуха при нормальных условиях. Можно и на килограмм пересчитать, если интересно. Когда остынет — будет 10 атмосфер, конечно же. Только когда поршень толкает воздух — ему не интересно, что будет потом, он преодолевает повышенное давление. Поэтому энергию надо затрачивать на сжимание нагревшегося воздуха. И силу надо прикладывать для преодоления большого давления. И прочность корпуса тоже на него считать. А медленнее сжимать, чтобы остывал в процессе сжатия, — тогда, небось воздух через стык поршня просачиваться будет, что тоже не хорошо.

Напишем волшебное слово Теоретически и…. Давление в конце = 2,6 МПа = 26 атм Температура в конце = 763 К = 490 С Работа по изменению объема = 326 кДж/кг Работа на сжатие = 460 кДж/кг

А чисто практически: В технических характеристиках компрессора указана производительность по воздуху НА ВХОДЕ, т. е. в минуту данный компрессор расходует (допустим) 500 Нлитров (нормальных литров (при атмосферном давлении)) воздуха, а вот до какого давления он их сожмет, вопрос другой. Имея 500 литровый ресивер на компрессоре производительностью 500 Нлитров и максимальным давлением 10 атм, в минуту не обязательно будет произведено 500*9(10 атм в ресивере минус абсолютная атмосфера (которая уже есть в рессивере (там же не вакуум))) =4500 НЛитров для производства 500 литров сжатых до 10 атмосфер. Соответственно на это должно быть потрачено 9 минут. На практике, зачастую 9 минут не достаточно для этой операции. P.S. Не знаю какой формулой мыслитель получил давление 26 атм, но даже мысля логически, если 10 литров сжать до литра, то будет литр 10 атмосферного воздуха. И точка.

врут производители.

Да фиг его знает)

yyyyyyyyyyyyyyyyyyyyyyyyyyyyyyyyyyyyyyyyyy

Так. Для процессов без теплоотдачи пока ничего лучше не придумано, чем адиабатический процесс. При этом приговаривают, что быстрый процесс — он не обязательно равновесный, и, возможно, так нельзя… но что есть лучше — не пишут (или я не знаю). Для адиабаты p*V^k=const, где k — показатель адиабаты, для сухого воздуха 1.4 в широком диапазоне температур (1.393 для 400 °C, как говорит Вики). Значит если 1 атм. при 10 литрах, то при 1 литре будет 10^1.4 — это порядка 25.12 атмосфер. Температура, опять-таки из p*V/T=const. Или T*V^(k-1)=const. Так что если при 10 литрах 273 К, то при 1 литре будет 273 К * 10^0.4 — 686 K или 413 °C (если при 10 литрах 300 К, то будет 753 К или 480 °C). Затраченная энергия обычно называется работой и рассчитывается как интеграл pdV. С учётом того, что p=const/V^k, интеграл будет p*V/(k-1) (пределы подставлять наоборот, но нам всё равно положительное число надо). Так что (25.12-10)/0.4=37.8*атм. *литр=3.83 кДж (вот тут таки пришлось перевести давление в паскали, а объём — в кубометры). Это для сжатия 10 литров воздуха при нормальных условиях. Можно и на килограмм пересчитать, если интересно. Когда остынет — будет 10 атмосфер, конечно же. Только когда поршень толкает воздух — ему не интересно, что будет потом, он преодолевает повышенное давление. Поэтому энергию надо затрачивать на сжимание нагревшегося воздуха. И силу надо прикладывать для преодоления большого давления. И прочность корпуса тоже на него считать. А медленнее сжимать, чтобы остывал в процессе сжатия, — тогда, небось воздух через стык поршня просачиваться будет, что тоже не хорошо.

Л. Д. Ландау, А. И. Китайгородский. Молекулы. книжка в помощь, поищи в гугле

врут производители.

если что-то увидишь, то вот. <img src=»//otvet.imgsmail.ru/download/194354845_1b44be1f124e81ef8e4a76d0cdd77951_800.png» data-lsrc=»//otvet.imgsmail.ru/download/194354845_1b44be1f124e81ef8e4a76d0cdd77951_120x120.png» data-big=»1″>

touch.otvet.mail.ru

Способы охлаждения и нагрева сжатого воздуха

Вопрос использования сжатого воздуха затрагивает многие промышленные предприятия. В некоторых сферах воздух приводит в движение механизмы, в других используется в технологии производства, для окраски автомобилей. Порой на производстве требуется нагреть либо охладить сжатый воздух до определенной температуры. Чаще всего данная необходимость связана с условиями технологического процесса. Иногда нагрев сжатого воздуха требуется в холодное время года, если магистраль расположена вне отапливаемого помещения.

В данной статье рассмотрим, какими способами можно нагреть или остудить сжатый воздух. Способов, позволяющих повысить температуру, несколько. Стоит учитывать, что на выходе из компрессора компримированный воздух имеет некую температуру. В зависимости от типа оборудования, температура может колебаться в различных пределах. Чаще возникает задача охлаждения сжатого воздуха, которая решается установкой доохладителя.

Как осуществляется нагрев сжатого воздуха?

Повышение значения температуры, в небольших пределах, возможно с помощью теплообменника «вода-воздух». Например, tвоз=5°С, необходимо получить tвоз=25°С. Данная задача решается установкой высокопроизводительного теплообменника.

При необходимости получения высоких температур, свыше 200 °С, используются специальные системы, которые рассчитаны для работы в сверхтяжелых условиях. Нагрев осуществляется с использованием газовых горелок. Использование подобного оборудования требует специальных расчетов, во избежание непредвиденных ситуаций.

Для чего необходимо охладить сжатый воздух?

Охлаждение сжатого воздуха, позволяет продлить срок службы элементов системы (например: фильтрующих элементов, адсорбента в осушителях). В осушителях с адсорбентом, уменьшение температуры позволяет получить более стабильную точку росы. При этом некоторые элементы системы имеют предельные рабочие температуры, на уровне 60 °С (фильтры), что вызвано использованием определенного материала. Доохлаждение сжатого воздуха особенно необходимо после поршневых и винтовых «сухих компрессоров», так как t на выходе довольно большая.

Охлаждение сжатого воздуха, позволяет продлить срок службы элементов системы (например: фильтрующих элементов, адсорбента в осушителях). В осушителях с адсорбентом, уменьшение температуры позволяет получить более стабильную точку росы. При этом некоторые элементы системы имеют предельные рабочие температуры, на уровне 60 °С (фильтры), что вызвано использованием определенного материала. Доохлаждение сжатого воздуха особенно необходимо после поршневых и винтовых «сухих компрессоров», так как t на выходе довольно большая.

Можно привести пример как t °С воздуха влияет на конечный результат, например, при окраске автомобиля. Если подаваемый воздух будет слишком горячим, то под воздействием температуры могут меняться некоторые свойства краски, что приведет к плохому качеству окрашивания элементов.

Возможные пути решения задачи

Специалисты компании «КБМ Групп», занимающиеся проектами в сфере поставки безмасляных компрессоров марки «OF Kompressoren», рекомендуют устанавливать доохладитель, который позволяет обеспечить более надежную работу оборудования очистки сжатого воздуха. На нашем сайте, в разделах доохладители UFK-L и охладители сжатого воздуха UFK-W, представлены технические характеристики оборудования «Donaldson» (Германия), которое позволяет охладить горячий сжатый воздух. Что при невысоких начальных инвестициях, позволит обеспечить стабильную работу оборудования по подготовке сжатого воздуха.

www.kbm-spb.com

Онлайн-калькулятор расчета калорифера: мощность и расход теплоносителя

При конструировании системы воздушного отопления используются уже готовые калориферные установки.

Для правильного подбора необходимого оборудования достаточно знать: необходимую мощность калорифера, который впоследствии будет монтироваться в системе отопления приточной вентиляции, температуру воздуха на его выходе из калориферной установки и расход теплоносителя.

Для упрощения производимых расчетов вашему вниманию представлен онлайн-калькулятор расчета основных данных для правильного подбора калорифера.

С помощью него вы сможете рассчитать:

- Тепловую мощность калорифера кВт. В поля калькулятора следует ввести исходные данные об объеме проходящего через калорифер воздуха, данные о температуре поступаемого на вход воздуха, необходимую температуру воздушного потока на выходе из калорифера.

- Температуру воздуха на выходе. В соответствующие поля следует ввести исходные данные об объеме нагреваемого воздуха, температуре воздушного потока на входе в установку и полученную при первом расчете тепловую мощность калорифера.

- Расход теплоносителя. Для этого в поля онлайн-калькулятора следует ввести исходные данные: о тепловой мощности установки, полученные при первом подсчете, о температуре теплоносителя подаваемого на вход в калорифер, и значение температуры на выходе из устройства.

Расчет мощности калорифера

Расчет расхода теплоносителя

Расчета калориферов, в качестве теплоносителя которых используется вода или пар, происходит по определенной методике. Здесь важной составляющей являются не только точные расчеты, но и определенная последовательность действий.

Добавление по теме

Обратите внимание!

Если вы не найдете ответ на свой вопрос в этой статье, то посмотрите вопросы наших читателей. Может быть кто-то уже задавал вопрос, похожий на ваш:Расчет производительности для нагрева воздуха определенного объема

Определяем массовый расход нагреваемого воздуха

G (кг/ч) = L х р

где:

L — объемное количество нагреваемого воздуха, м.куб/час

p — плотность воздуха при средней температуре (сумму температуры воздуха на входе и выходе из калорифера разделить на два) — таблица показателей плотности представлена выше, кг/м.куб

Определяем расход теплоты для нагревания воздуха

Q (Вт) = G х c х (t кон — t нач)

где:

G — массовый расход воздуха, кг/час с — удельная теплоемкость воздуха, Дж/(кг•K), (показатель берется по температуре входящего воздуха из таблицы)

t нач — температура воздуха на входе в теплообменник, °С

t кон — температура нагретого воздуха на выходе из теплообменника, °С

Вычисление фронтального сечения устройства, требующегося для прохода воздушного потока

Определившись с необходимой тепловой мощностью для обогрева требуемого объема, находим фронтальное сечение для прохода воздуха.

Фронтальное сечение — рабочее внутреннее сечение с теплоотдающими трубками, через которое непосредственно проходят потоки нагнетаемого холодного воздуха.

f (м.кв) = G / v

где:

G — массовый расход воздуха, кг/час

v — массовая скорость воздуха — для оребренных калориферов принимается в диапазоне 3 — 5 (кг/м.кв•с). Допустимые значения — до 7 — 8 кг/м.кв•с

Вычисление значений массовой скорости

Находим действительную массовую скорость для калориферной установки

V(кг/м.кв•с) = G / f

где:

G — массовый расход воздуха, кг/час

f — площадь действительного фронтального сечения, берущегося в расчет, м.кв

Расчет расхода теплоносителя в калориферной установке

Рассчитываем расход теплоносителя

Gw (кг/сек) = Q / ((cw х (t вх — t вых))

где:

Q — расход тепла для нагрева воздуха, Вт

t вх — температура воды на входе в теплообменник, °С

t вых — температура воды на выходе из теплообменника, °С к оглавлению ↑

Подсчет скорости движения воды в трубах калорифера

W (м/сек) = Gw / (pw х fw)

где:

Gw — расход теплоносителя, кг/сек

pw — плотность воды при средней температуре в воздухонагревателе (принимается по таблице внизу), кг/м.куб

fw — средняя площадь живого сечения одного хода теплообменника (принимается по таблице подбора калориферов КСк), м.кв

Определение коэффициента теплопередачи

Коэффициент теплотехнической эффективности рассчитывается по формуле

Квт/(м.куб х С) = А х Vn х Wm

где:

V – действительная массовая скорость кг/м.кв х с

W – скорость движения воды в трубах м/сек

A

Расчет тепловой производительности калориферной установки

Подсчет фактической тепловой мощности:

q (Вт) = K х F х ((t вх +t вых)/2 — (t нач +t кон)/2))

или, если подсчитан температурный напор, то:

q (Вт) = K х F х средний температурный напор

где:

K — коэффициент теплоотдачи, Вт/(м.кв•°C)

F — площадь поверхности нагрева выбранного калорифера (принимается по таблице подбора), м.кв

t вх — температура воды на входе в теплообменник, °С

t вых — температура воды на выходе из теплообменника, °С

t нач — температура воздуха на входе в теплообменник, °С

t кон — температура нагретого воздуха на выходе из теплообменника, °С

Определение запаса устройства по тепловой мощности

Определяем запас тепловой производительности:

((q — Q) / Q) х 100

где:

q — фактическая тепловая мощность подобранных калориферов, Вт

Q — расчетная тепловая мощность, Вт

Расчет аэродинамического сопротивления

Расчет аэродинамического сопротивления. Величину потерь по воздуху можно рассчитать по формуле:

ΔРа (Па)=В х Vr

где:

v — действительная массовая скорость воздуха, кг/м.кв•с

B, r — значение модуля и степеней из таблицы

Помогла вам статья произвести расчет калорифера?

Помогла, мне все понятноНе помогла, нужно объяснить более подробно

к оглавлению ↑Определение гидравлического сопротивления теплоносителя

Расчет гидравлического сопротивления калорифера вычисляется по следующей формуле:

ΔPw(кПа)= С х W2

где:

С — значение коэффициента гидравлического сопротивления заданной модели теплообменника (смотреть по таблице)

W — скорость движения воды в трубках воздухонагревателя, м/сек.

ventilationpro.ru

Сжатие

Каждому человеку, который интересуется подробностями, (необходимыми) для закупки, или работой любой системы, подающей пригодный для дыхания воздух в шланговые респираторы (с непрерывной подачей воздуха под давлением), применяемые при обезвреживании асбеста, нужно знать основы сжатия воздуха.

Теория сжатия воздуха

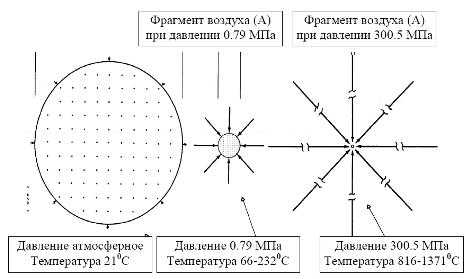

На минуту, для удобства, давайте рассмотрим процесс сжатия воздуха отдельно от самого механического компрессора. Рассмотрим один фрагмент воздуха — А (Фиг.1).Фрагмент А — это сфера диаметром примерно 101.6 мм (4 дюйма), давление воздуха — 1 атмосфера (0.1 МПа), температура 210С.

В этом воздухе, как и во всяком другом воздухе, имеются пары воды и загрязнения. В атмосферном воздухе (в нормальных условиях) пары воды не считаются загрязнением. А при сжатии воздуха (для его последующего использования для дыхания) пары воды становятся главным загрязнением. При получении пригодного для дыхания воздуха необходимо удалить из него пары воды. В сжимаемом воздухе вода — загрязнение, и она улавливает и переносит другие загрязнения.

Если этот фрагмент воздуха будет внезапно сжат на 7 атмосфер, то его абсолютное давление составит 8 атмосфер (0.79 МПа). Объём фрагмента уменьшится примерно до 1/8 — от первоначального.

Даже если не подводить тепло к воздуху извне, он только за счёт сжатия нагреется до 177 0С. И пары воды, и различные загрязнения также будут сжаты. За счёт сжатия воздух уже не сможет переносить много водяных паров. А увеличение температуры повысит способность воздуха переносить водяные пары. Из-за этих противоположных эффектов конденсация паров воды не будет происходить сразу после сжатия, но это произойдёт позже, при его остывании. Сам процесс сжатия воздуха в компрессоре увеличивает его загрязнённость, и нужно следить за тем, чтобы уровень загрязнённости воздуха не представлял угрозы для людей.

Если сжат воздух до 1/300 от его первоначального объёма, то его температура повысится до 816 — 1370 0С, а водяные пары и загрязнения также будут сжаты. Если в течение какого-то времени воздух из рассмотренного выше примера будет храниться при достигнутом высоком давлении, то он остынет до температуры окружающей среды (210С). Как только он остынет, большое количество водяных паров сконденсируется. Эту сконденсировавшуюся воду можно легко уловить и удалить из сжатого воздуха. Даже после удаления всех сконденсировавшихся паров, влажность сжатого воздуха будет 100%. Это означает, что при любом дальнейшем понижении температуры снова начнётся конденсация водяных паров.

Если после сжатия воздуха и его остывания дать ему возможность расшириться до первоначального объёма, то его температура резко снизится. Этот воздух будет очень сухим, и после расширения снова сможет переносить много водяных паров.

О сжатии воздуха важно знать следующее:

— При сжатии всегда происходит повышение температуры. Чем сильнее сжимается воздух, тем выше поднимается температура, и даже при сжатии воздуха до невысокого давления происходит значительное возрастание температуры.

— Это повышение происходит не из-за механического трения частей компрессора и т.п., а из-за самого сжатия.

— Сжатие всегда нагревает воздух, но можно сделать такое оборудование для сжатия воздуха, которое будет его охлаждать. Чтобы обеспечить такое охлаждение необходим теплообменник достаточного размера и нужно, чтобы воздух находимся в этом теплообменнике достаточно долго, прежде чем он поступит к потребителю.

— Водяные пары также сжимаются, и при последующем понижении температуры -конденсируются.

— При сжатии воздуха пары воды становятся основным загрязнением. В сжатом воздухе сконденсировавшаяся вода является загрязнением, которое улавливает и переносит другие загрязнения.

— Концентрация вредных веществ возрастает, и может стать опасной, если их не удалить.

Сжатие воздуха не практике

Для сжатия воздуха требуется механический компрессор. При сжатии воздуха будет происходить дополнительное нагревание из-за трения и т.п. При сжатии воздух будет дополнительно загрязняться частицами металла, графита и т.д. В воздух также может попасть смазка — пары или частицы масла. Если компрессор работает при высокой температуре, то в нём может образоваться опасное для жизни количество угарного раза СО, хотя это случается редко.

Сам компрессор подходит только для той работы, для которой он спроектирован и изготовлен. Например, если компрессор спроектирован только для снабжения сжатым воздухом ручного пневмоинструмента и др. промышленного оборудования, то нет необходимости охлаждать сжатый воздух и очищать его от воды и масла. У некоторых компрессоров есть устройства, которые подают масло в сжатый воздух. Если у компрессора неподходящая конструкция, то он может легко «перегрузить», засорить установленную после него систему очистки. Применение такого компрессора потребует очень частой смены фильтров. Это приведёт к тому, что эксплуатационные затраты станут недопустимо большими. Затраты на переделку такого компрессора могут оказаться больше, чем стоимость специального компрессора, предназначенного для получения пригодного для дыхания воздуха.

Для того, чтобы объяснить вредное влияние воды (как загрязнения) на сжимаемый воздух, рассмотрим пример. Пусть для сжатия воздуха до низкого давления используется система из механического компрессора и устройства для очистки (Фиг. F-1). При температуре окружающего воздуха 21 0С и относительной влажности 75% эта установка сжимает за минуту 2.83 м3 (100 куб. футов). Эта установка будет давать 62 литра воды в сутки (за счёт конденсации). Если установка предназначена для получения пригодного для дыхания воздуха и правильно спроектирована, то в ней будет охладитель для охлаждения воздуха и для конденсации водяных паров. Кроме того, в таком компрессоре должно быть устройство для улавливания и удаления из установки сконденсировавшейся воды. При охлаждении сжатого воздуха до температуры окружающей среды произойдёт удаление 43 литров сконденсировавшейся воды. Эта вода содержит в себе много других загрязнений, и её можно механически удалить из охладителя. После этого в сжатом воздухе останется ещё 19 литров воды, которые вместе с воздухом попадут в устройство для очистки. Там большая часть этих паров и других загрязнений будет уловлена.

При работе правильно спроектированного компрессора с системой охлаждения воздуха, в нём происходит удаление от 65 до 90% от всей воды и загрязнений. Поскольку для удаления (воды и загрязнений) постоянно используются механические способы, то правильная конструкция компрессора имеет большое значение для качества получаемого воздуха. Дальнейшая очистка воздуха до категории D происходит в другом устройстве, поэтапно.

Фиг. F-1. Теория сжатия газа

Таблица 1. Свойства воздуха, пригодного для дыхания — категории D и выше

| категория | |||||

D | E | F | G | H | I | |

Содержание кислорода (по объёму)*, % | 19.5-23.5 | 19.5-23.5 | 19.5-23.5 | 19.5-23.5 | 19.5-23.5 | 19.5-23.5 |

Вода | прим. 1 | прим. 1 | прим. 1 | прим. 1 | прим. 1 | прим. 1 |

Сконденсировавшиеся углеводороды, мг/м3 (прим. 2) | 5 | 5 |

|

|

|

|

СО | 20 | 10 | 5 | 5 | 5 | 1 |

Запахи | ** | ** | ** | ** | ** | ** |

СО2 | 1000 | 500 | 500 | 500 | 0.5 |

|

Газообразные углеводороды (метан и др.) |

|

| 25 | 15 | 10 | 0.5 |

Оксид азота NO2 |

|

|

| 2.5 | 0.5 | 0.1 |

Закись азота N2O |

|

|

|

|

| 0.1 |

Диоксид серы SO2 |

|

|

| 2.5 | 1 | 0.1 |

Галогенированные растворители |

|

|

| 10 | 1 | 0.1 |

Ацетилен |

|

|

|

|

| 0.05 |

* — приведённые сведения относятся к содержанию кислорода в воздухе при нормальном давлении и температуре

** — в соответствии со спецификацией G-7.1 Ассоциации Сжатых Газов.Примечание 1 — Относительная влажность сжатого воздуха может быть различной — от 0 до 100%, в зависимости от назначения. Если требуется определённое содержание воздуха, то нужно это указать, ограничив точку росы (температура, град. С — при давлении 1 атмосфера), или указав концентрацию (по объёму, частей на миллион — ppm).

Примечание 2 — После категории Е для сконденсировавшихся углеводородов границы не указаны, поскольку при их наличии нельзя обеспечить выполнение ограничений по газообразным углеводородам.

Полезная информация:

ohrana-bgd.narod.ru