Техника сварки: Техника дуговой сварки. Сварочные работы. Практический справочник

Техника дуговой сварки. Сварочные работы. Практический справочник

Техника дуговой сварки

Сварочные работы предполагают определенную подготовку деталей, которая включает в себя несколько операций:

– правку, которую осуществляют на станках или вручную. Например для правки листового и полосового металла применяют различные листоправильные вальцы (материал может быть в холодном состоянии или в горячем, если он сильно деформирован), а ручную правку проводят на чугунных или стальных правильных плитах, на которые помещают изделие и правят ударами кувалды или с помощью пресса;

– разметку, при которой с чертежа на металл переносят размеры деталей, т. е. таким образом намечают контуры будущего изделия. При этом основными являются измерительные инструменты и шаблоны. Размечая деталь, необходимо принимать во внимание, что при сварке происходит укорачивание деталей. Поэтому следует предусмотреть припуски – 1 мм на каждый поперечный стык и 0,1–0,2 мм на каждый погонный метр продольного шва;

– резку, которая бывает термической (для легированной стали, цветных металлов) или механической (роликовые ножницы с дисковыми ножами).

– очистку, которой подвергают и основной металл, и присадочный материал. Они должны быть полностью очищены от ржавчины, окалины, масляных и других загрязнений, поскольку наличие посторонних веществ приводит к образованию при сварке дефектов и снижению прочности шва и всего соединения. Особое внимание надо уделить кромке свариваемых элементов и изделий и прилегающей к ним полосы шириной 25–30 мм;

– тщательную подготовку кромок, форма которых бывает различной и определяется толщиной листов. Притупление кромок и зазор между ними должны быть равномерными по всей длине;

– сборку, на которую приходится примерно 30 % общей трудоемкости изготовления детали или конструкции. Для упрощения работы используют специальные приспособления, инструменты и шаблоны (рис. 60, 61).

Рис. 60. Шаблоны для контроля качества сборки: а – для проверки угла раскрытия кромки; б – для проверки прямого угла; в – для определения смещения листов; 1 – шаблон

Рис. 61. Щупы для контроля качества сборки: а – для проверки зазора между листами нахлесточного соединения; б – для определения зазора при тавровом соединении; в – для контроля зазора при стыковом соединении; 1 – щуп-шаблон; 2 – набор щупов

61. Щупы для контроля качества сборки: а – для проверки зазора между листами нахлесточного соединения; б – для определения зазора при тавровом соединении; в – для контроля зазора при стыковом соединении; 1 – щуп-шаблон; 2 – набор щупов

Сборочно-сварочные приспособления применяют для обеспечения доступа к местам установки деталей и рукояткам устройств, которые фиксируют и зажимают деталь, а также для выполнения прихваток и сварки.

К приспособлениям для этой работы предъявляются определенные требования. Они должны:

– быть прочными и достаточно жесткими;

– удерживать деталь в необходимом положении;

– не допускать деформации детали при сварке;

– создавать условия, при которых потребуется минимальное количество поворотов при выполнении прихваток и сварных швов;

– обеспечивать беспрепятственный доступ для контроля размеров изделия и позволять легко снимать их по окончании сварки;

– способствовать безопасности сварочных работ.

Сборочные работы должны вестись в такой последовательности, чтобы каждая предшествующая операция не затрудняла выполнение последующей. Каждая деталь, поступившая на сборку, должна быть проверена на предмет точности геометрических размеров и подготовленности кромок под сварку. Для недопущения деформаций для прихватки надо использовать качественные электроды и выдерживать промежуток между прихватками не более 500 мм, если длина одной прихватки составляет 50–80 мм. Для формирования качественного шва необходимо прихватывать планки в начале и конце изделия.

Каждая деталь, поступившая на сборку, должна быть проверена на предмет точности геометрических размеров и подготовленности кромок под сварку. Для недопущения деформаций для прихватки надо использовать качественные электроды и выдерживать промежуток между прихватками не более 500 мм, если длина одной прихватки составляет 50–80 мм. Для формирования качественного шва необходимо прихватывать планки в начале и конце изделия.

Чтобы от подготовки перейти непосредственно к выполнению сварки, необходимо понять, каким образом происходит возбуждение дуги на практике. Для этого есть два способа, разница между которыми состоит в том, что в первом случае сварщик дотрагивается концом электрода до поверхности металла, а во втором чиркает по поверхности металла концом электрода и быстро отводит его в сторону примерно на 2–4 мм. Так загорается дуга. При этом надо поддерживать ее длину постоянной, для чего рабочий постепенно опускает электрод по мере того, как тот расплавляется.

Длина дуги должна быть как можно короче, поскольку длинная дуга не дает нужной глубины проплавления основного металла, а электродный металл разбрызгивается, в конечном итоге образуется неровный сварной шов с многочисленными включениями окислов. Короткая дуга сопровождается образованием незначительного количества мелких капель металла, электрод плавится равномерно и дает достаточную глубину проплавления свариваемых частей.

Короткая дуга сопровождается образованием незначительного количества мелких капель металла, электрод плавится равномерно и дает достаточную глубину проплавления свариваемых частей.

Если в процессе сварки дуга обрывается, ее следует возбудить, переместив электрод от точки обрыва вперед, чтобы потом вернуться к месту обрыва, заварить кратер и продолжить шов.

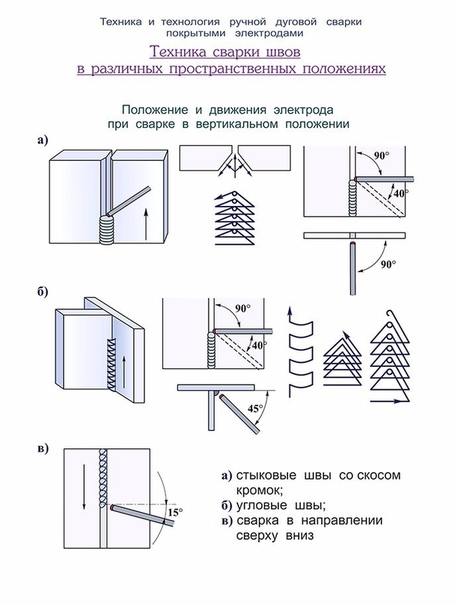

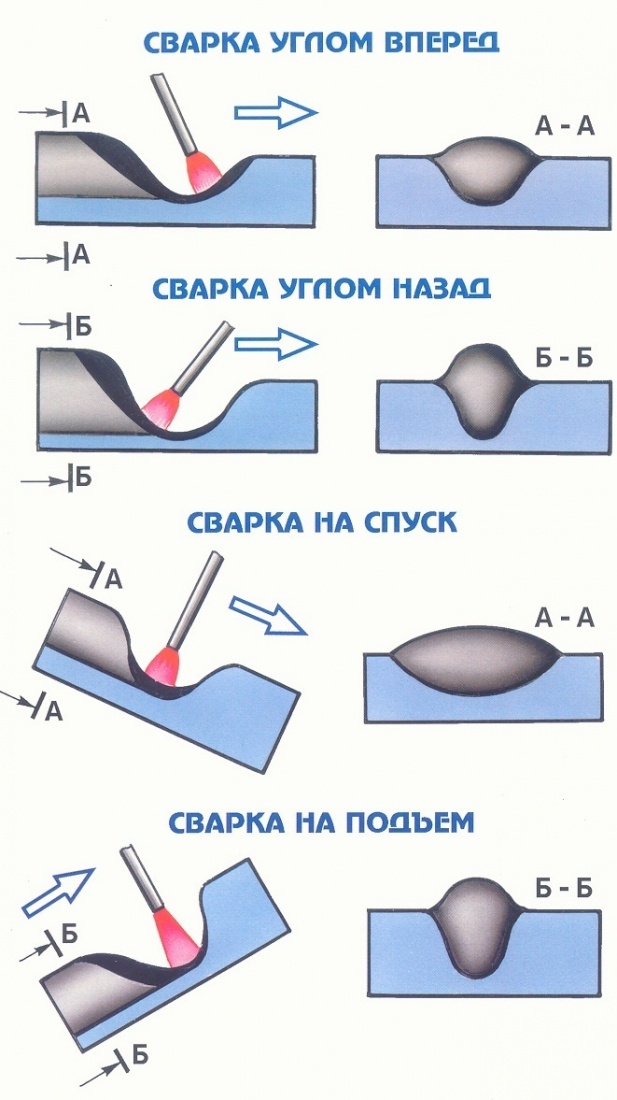

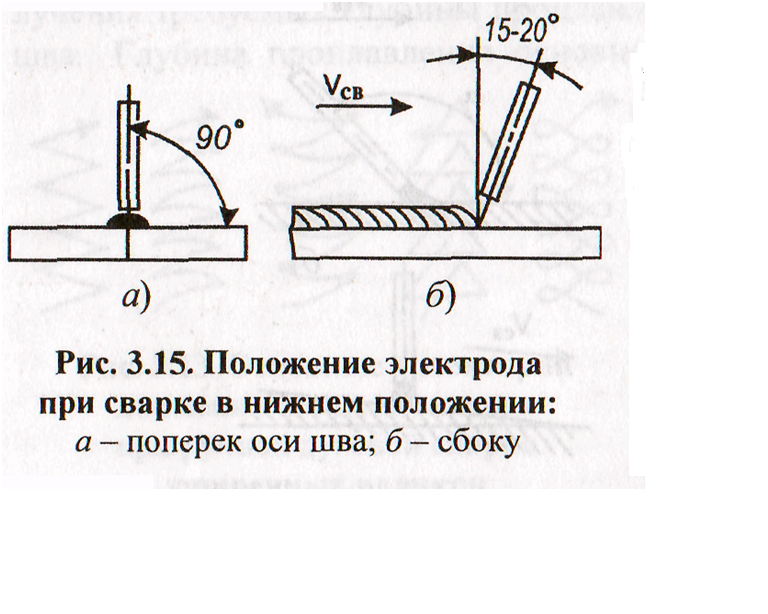

При сварке надо правильно держать электрод. Обычно его располагают вертикально или наклонно по отношению ко шву – углом вперед или назад (рис. 62), причем сварка углом назад дает глубокий провар и аккуратный, не слишком широкий шов. При таком положении электрода выполняют угловые, тавровые и нахлесточные соединения, а высококвалифицированные мастера – и стыковые.

Рис. 62. Положение электрода в процессе сварки: а – вертикальное; б – углом вперед; в – углом назад (стрелка указывает на направление сварки)Для выполнения сварного шва следует подобрать соответствующий режим сварки, т. е. совокупность условий, обеспечивающих стабильное протекание процесса сварки.

Первую группу составляют основные параметры:

– величина, род и полярность сварочного тока;

– диаметр электрода;

– напряжение дуги;

– скорость сварки;

– величина поперечного колебания торца электрода.

Во вторую группу входят дополнительные параметры:

– величина вылета электрода;

– состав и толщина электродного покрытия;

– пространственное положение электрода;

– начальная температура основного металла;

– положение изделия при сварочных работах.

Рассмотрим далее основные параметры, а второстепенные прояснятся в процессе изложения.

Выбор сварочного тока зависит от разных факторов – диаметра электрода, типа его покрытия и пространственного положения шва. Величина сварочного тока определяет производительность сварки (количество металла, наплавленного за единицу времени) и глубину провара.

При малом токе количества тепла, поступившего в сварочную ванну, будет недостаточно, что может привести к непровару, который значительно ухудшит прочностные свойства соединения деталей.

При чрезмерной величине сварочного тока электрод сильно нагреется, будет быстро плавиться и стекать в шов, что тоже связано с негативными последствиями, в частности с появлением излишнего наплавленного металла в зоне шва и риском непровара, если расплавленный электродный металл ляжет на еще нерасплавленный основной металл.

На упаковке с электродами содержатся рекомендации по выбору сварочного тока, но можно воспользоваться и соответствующими формулами:

I = (40 – 50)dэ при dэ = 4–6 мм;

I = (20 + 6 dэ)dэ при dэ < 4 мм и dэ > 6 мм, где

I – сварочный ток,

dэ – диаметр электрода.

С учетом толщины металла и пространственного положения шва значение сварочного тока корректируют: если толщина кромок составляет (1,3–1,6)dэ, то расчетное значение тока должно быть ниже на 10–15 %; если толщина больше 3 dэ, то расчетное значение тока должно быть выше на 1015 %; при сварке вертикальных и потолочных швов значение сварочного тока должно быть на 10–15 % ниже расчетного.

Форма и размер шва определяются родом и полярностью тока, которые подбирают в зависимости от типа электродного покрытия, марки и толщины основного металла. Здесь установлены такие закономерности:

– при использовании постоянного тока обратной полярности глубина провара оказывается примерно на 40–50 % больше, чем в случае применения постоянного тока прямой полярности, что связано с разным количеством теплоты, которая выделяется на катоде и аноде. По этой причине ток обратной полярности рекомендуется при сварке тонколистового металла и высоколегированных сталей, чтобы исключить прожог и перегрев соответственно;

– при ведении сварки переменным током глубина провара будет на 15–20 % меньше по сравнению со сваркой постоянным током обратной полярности.

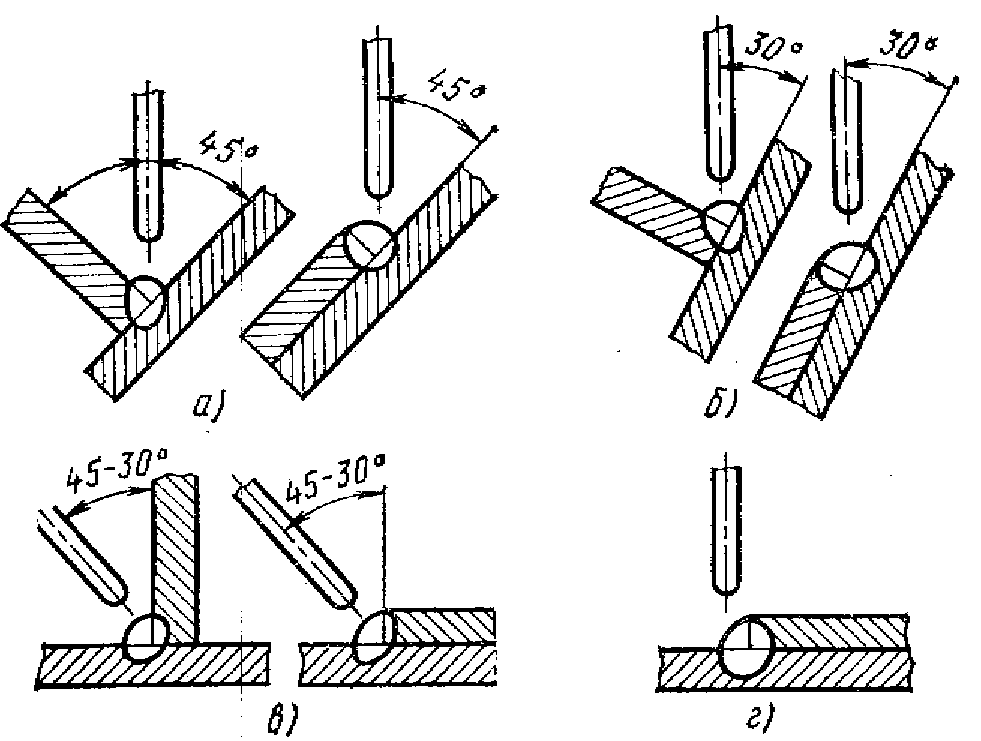

Диаметр электрода зависит от толщины кромок металла, который подвергается свариванию (как правило, выбирают диаметр для сварки в нижнем положении), его марки, формы разделки кромок, пространственного положения, в котором осуществляется сварка, и вида сварного соединения.

Между диаметром электрода и толщиной металла при сварке в нижнем положении экспериментально была установлена определенная зависимость, представленная в табл. 18.

Таблица 18. СООТНОШЕНИЕ ДИАМЕТРА ЭЛЕКТРОДА И ТОЛЩИНЫ КРОМОК МЕТАЛЛА, ПОДВЕРГАЕМОГО СВАРКЕПри отсутствии кромок диаметр электрода выбирают согласно представленной зависимости. Если разделка кромок была сделана, то при любой марке металла корневой шов выполняют электродом диаметром 2–3 мм, иногда 4 мм. Использование электродов большего диаметра не рекомендуется, поскольку это приводит к возникновению ряда дефектов, в частности к непровару, зашлаковыванию и др. Остальные слои накладывают электродом диаметром 4 мм. В тех случаях, когда толщина металла превышает 12 мм и сварку ведут в нижнем положении, возможно применение электрода диаметром 5 мм. Таким же электродом выполняют и декоративный шов при толщине металла 12 мм.

При сварке в других пространственных положениях для первого слоя выбирают электрод диаметром 2–4 мм, иногда 4 мм, последующие слои, включая декоративный, выполняют электродами диаметром 4 мм.

Диаметр электрода при равенстве прочих условий зависит и от марки металла. Чтобы снизить тепловложения в основной металл и уменьшить риск образования трещин, используют электрод диаметром 2–3 мм, который позволяет получить валик малого сечения. Это особенно актуально при сварке закаливающихся сталей и чугуна.

Тип соединения тоже имеет значение при выборе диаметра электрода. Для стыкового соединения электрод подбирают по принципам, изложенным выше, а для других типов (тавровых, нахлесточных, угловых) придерживаются следующих правил:

– при многослойных швах корневой шов выполняют электродом диаметром 2, 3 или 4 мм, при этом чем ответственнее конструкция или элемент, тем меньше должен быть диаметр электрода, поскольку только в таком случае можно добиться качественного провара корня шва, снизить деформации и тепловложения в основной металл и сварочные напряжения;

– при однопроходных швах применяют электрод диаметром 2, 3, 4, 5 или 6 мм – в соответствии с толщиной металла.

Тип и марка электрода определяются прочностью, механическими и эксплуатационными характеристиками сварного соединения.

Между напряжением дуги (оно определяется величиной тока и диаметром электрода и чаще всего колеблется в пределах 18–45 В) и ее длиной наблюдается прямо пропорциональная зависимость: с увеличением длины дуги ее напряжение тоже растет. Следовательно, возрастает и доля тепла, за счет которого плавится электродный и основной металл. В конечном итоге сварной шов получается шире, а глубина провара и высота усиления – меньше. Поэтому для сварки предпочтительнее держать короткую дугу, напряжение которой составляет 18–20 В, тем более что длинная дуга сопровождается резким звуком и усиленным разбрызгиванием металла. Для сокращения длины дуги надо максимально быстро опускать электродержатель вниз.

При высокой скорости сварки сварной шов становится уже, однако глубина провара возрастает, так как расплавленный металл не подтекает под дугу и дает прослойку небольшой толщины. Если и дальше увеличивать скорость сварки, то можно создать предпосылки для развития негативных явлений, поскольку время теплового воздействия сварочной дуги на металл и глубина провара снизятся, не исключено и несплавление основного металла с металлом шва.

Если и дальше увеличивать скорость сварки, то можно создать предпосылки для развития негативных явлений, поскольку время теплового воздействия сварочной дуги на металл и глубина провара снизятся, не исключено и несплавление основного металла с металлом шва.

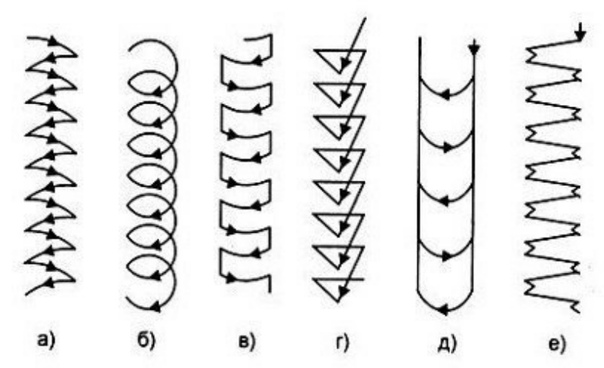

В процессе сварки электрод должен совершать определенные колебательные движения, от характера которых зависит качество сварного шва. Если подавать электрод исключительно в направлении его оси и перемещать его вдоль шва прямолинейно, то наплавленный валик будет узким (ниточным). Он применяется при сварке тонколистового металла, если требуется подварить подрез, а также при наплавке.

При выполнении шва электрод держат под некоторым углом относительно поверхности металла. Это необходимо для того, чтобы капли расплавленного электродного металла падали на жидкий металл сварочной ванны. Чтобы увеличить глубину проплавления основного металла, электрод следует наклонять в сторону, противоположную направлению сварки. Таким образом, изменение угла наклона электрода к поверхности свариваемых элементов позволяет контролировать глубину расплавления основного металла, качественно формировать валик шва и воздействовать на скорость, с которой охлаждается жидкий металл сварочной ванны.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРесСварка полуавтоматом для начинающих | Как правильно варить полуавтоматом

Создание металлических конструкций либо иное производство изделий из металла невозможно без сварочных работ. Одним из самых распространенных методов является сварка металлоконструкций полуавтоматом. Он востребован при соединении разных металлических заготовок: черных и цветных, толстых и листовых. В сварке полуавтоматическими аппаратами применяются современные технологии склейки металлов, которые положительно влияют на качество шва. Наибольшее распространение технология получила в производстве или кузовном ремонте автомобилей и другой техники.

Что такое полуавтоматическая сварка

Перед началом практических занятий по освоению технологии работы с полуавтоматическими станциями следует детально изучить теорию. Оборудование состоит из таких основных узлов:

Оборудование состоит из таких основных узлов:

- основной блок, через который подается присадочная проволока и питание;

- горелка с расположенной внутри нее проволокой;

- сварочный рукав;

- система снабжения защитным газом;

- проводящий питание наконечник.

На больших предприятиях нередко применяются стационарные полуавтоматические установки для сварки деталей на сборочных линиях. Такое оборудование обеспечивает хорошее качество сварного соединения, равномерное распределение наплава по всей длине шва, высокую скорость выполнения работ и малое энергопотребление. В зависимости от принципа работа полуавтоматические модели делятся на несколько групп:

- для сваривания кромок в защитной среде;

- выполнение работ с использованием флюса;

- сваривание с порошковой проволокой;

- универсальные автоматические устройства.

Все без исключения установки отлично справляются с задачами соединения заготовок из цветных или черных металлов. В зависимости от типа подачи присадочной проволоки полуавтоматы бывают:

В зависимости от типа подачи присадочной проволоки полуавтоматы бывают:

- стационарными. Корпус установлен на специальную консоль либо иное основание и жестко закреплен;

- переносные. Устройство имеет сравнительно небольшие габариты и вес. Может без особых усилий перемещаться одним человеком;

- передвижные. Агрегат монтируется на тележке и передвигается в пределах одного помещения – как правило, цеха или сборочного участка.

Существует и классификация оборудования в зависимости от типа подающих роликов: тянущие, толкающие или толкающе-тянущие.

Технология сварки полуавтоматом

Сварка полуавтоматом с газом

При помощи полуавтомата можно сваривать детали из оцинкованного или поржавевшего металла. При соединении трудносвариваемых частей в качестве присадки применяется алюминиевая или медная проволока. Это дает возможность получить прочный с равномерным распределением наплава шов.

Это дает возможность получить прочный с равномерным распределением наплава шов.

Когда планируется сваривать материалы в защитной среде или с применением флюса, предварительно выполняются подготовительные работы:

- при помощи растворителя поверхность стыков обезжиривается и очищается от механических включений;

- проверяется работа газового оборудования;

- проваривается небольшой участок стыка. В этот момент корректируются основные настройки;

- выполняется тонкий подбор напряжения и силы тока.

Самым простым вариантом применения полуавтомата считается работа в защитной среде. Используется любой инертный газ, который имеется в наличии: аргон, гелий, углекислый газ или азот. Техника сваривания от выбора газа не зависит и остается неизменной. Наиболее часто востребована углекислота, обладающая хорошими защитными свойствами и сравнительно невысокой стоимостью.

Преимущества использования полуавтоматов для сваривания в защитной среде:

- остается неизменным внешний вид конструкции;

- обрабатываются даже самые труднодоступные участки изделия;

- на выходе получается тонкий и достаточно прочный сварной шов;

- минимум отходов;

- все работы выполняются быстро.

Насколько качественно будет сформирован шов зависит от трех основных факторов: соблюдения интервала между свариваемыми поверхностями, метода ведения проволоки вдоль соединения, соблюдения технологии и норм выполнения сварочных работ.

Читайте также: Какой газ используется для сварки полуавтоматом

Сваривание полуавтоматом без защитной среды

Выполнение работ без использования защитныхгазов является альтернативой, позволяющей избежать образования окислов и все время контролировать ход выполнения работ. Но это не означает, что процесс выполняется без защитной среды. В такой ситуации применяются флюсовые (порошковые) проволоки. В процессе плавления присадочного материала сгорает порошок, в результате чего образуется газовая среда, обеспечивающая создание качественного соединения. Принято различать несколько этапов сваривания заготовок с использованием безгазовой полуавтоматической сварки:

- подбор оптимальной сварочной проволоки с флюсом;

- настройка подачи присадочного материала;

- закладывается флюс внутрь воронки;

- открывается защитная заслонка, чтобы флюс мог попасть в зону сваривания;

- запускается полуавтомат;

- образуется электрическая дуга;

- начало сварочных работ.

Необходимо подчеркнуть, что при помощи полуавтоматом можно соединять заготовки из разных материалов, в том числе и алюминия с нестандартными характеристиками. В качестве защитного газа при соединении алюминия используется аргон. Он необходим для того, чтобы при плавлении металла на его поверхности не образовалась новая оксидная пленка.

Читайте также: Как варить полуавтоматом без газа

Настройка сварочного полуавтомата

Тонкая настройка сварочного полуавтомата является обязательным условием для получения качественного сварного соединения. Перед началом эксплуатации оборудования сварщик должен выбрать:

- скорость подачи присадочного материала;

- силу тока;

- оптимальное давление инертного газа.

Установки для автоматической сварки поставляются в комплекте с документацией, где содержится в том числе и информация по регулировке основных параметров сварки. Ориентируясь на данные таблиц, опытный сварщик сможет безошибочно выбрать наиболее подходящие для работы с тем или иным материалом параметры.

Насколько хорошо настроен агрегат можно проверить на ненужных кусках металла. Если шов получается ровным, гладким, без потеков и прерывания – значит настройки выбраны правильно. Оптимальное давление защитного газа должно варьироваться в диапазоне 1-2 атмосферы.

Для подготовки полуавтоматической сварки к работе следует:

- Подобрать проволоку наиболее подходящего размера. Большая часть востребованных расходных материалов имеет диаметр от 3 до 6 мм. Для сварки полуавтоматом в большинстве случаев выбирается проволока диаметром 4 мм.

- Протянуть присадку до горелки, чтобы она вышла и отрегулировать степень ее прижатия.

- Подготовить к применению защитный газ. Наиболее часто используется аргон или углекислота. Первый обеспечивает стабильность электродуги и сводит к минимуму образование брызг. А второй выгодно отличается невысокой стоимостью и прекрасно подходит для работы со стальными заготовками.

- К аппаратуре подключается газовый баллон.

При настройке аппаратуры нужно следовать установившимся правилам. Их соблюдение станет залогом получения качественного и ровного шва. Прежде всего, нужно добиться равномерного и стабильного горения электрической дуги. Важно тщательно очистить стыки от шлака, жира, краски и прочих загрязнений. Не менее значимым условием является оптимальная скорость подачи проволоки. Все параметры настройки можно найти в сопроводительной литературе, которая идет вместе с установкой. Заводские параметры не стоит воспринимать как догму. Они могут служить базисом, от которого сварщик оттолкнется в поиске наиболее подходящего варианта.

Дело в том, что каждый раз установки могут сильно отличаться в зависимости от:

- выбранного режима работы;

- качество энергоснабжения;

- различия в составе свариваемого металла;

- температура воздуха;

- состав и диаметр присадочного материала;

- пространственное расположение стыка;

- вид и состав защитной среды.

Наиболее часто при настройке сварочного полуавтомата сварщики допускают ошибки, которые можно определить по таким симптомам:

- Посторонние звуки, которые напоминают громкий сухой треск. Такие симптомы возникают в том случае, когда присадочная проволока подается медленно. Достаточно просто увеличить скорость подачи проволоки, чтобы полностью исправить ситуацию.

- При выполнении работы наблюдается обильное разбрызгивание. Такое возможно в случаях, когда инертного газа подается слишком мало. Чтобы устранить проблему необходимо проверить редуктор – часто проблема заключается в его неисправности. Иногда достаточно просто увеличить поток газа.

- Плохое проваривание металла и как следствие – невысокое качество шва. Скорее всего, неверно выбрана индуктивность и напряжение.

- Валик получается неодинаковой толщины. Дефект образуется из-за того, что скорость движения горелки выбрана неправильно.

Читайте также: Как настроить сварочный полуавтомат

Виды сварочных швов при сварке полуавтоматом

Манипулируя настройками полуавтоматической сварки, специалист может получать самые разные типа швов. По своему виду они разделяются на несколько видов: тавровые, стыковые, угловые, нахлестовые. Есть несколько видов соединений, которые отличаются своим пространственным положением: нижние, потолочные, горизонтальные и вертикальные.

По своему виду они разделяются на несколько видов: тавровые, стыковые, угловые, нахлестовые. Есть несколько видов соединений, которые отличаются своим пространственным положением: нижние, потолочные, горизонтальные и вертикальные.

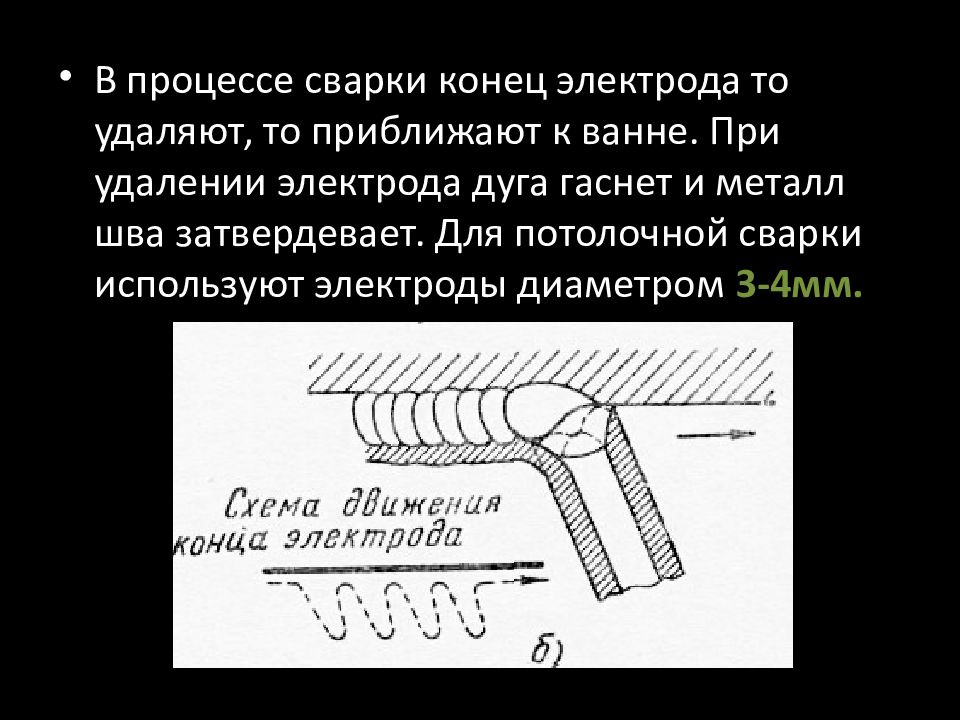

Формирование потолочного шва делится на два этапа:

- Проваривание основания. Коренной шов формируется, как правило, трехмиллиметровыми электродами с небольшой силой тока.

- Финальное формирование шва.

Второй этап может быть выполнен разными способами:

- Соединение заготовок посредством наложения коротких прерывистых швов или методом точечной сварки. При таком подходя вероятность того, что капли расплавленного металла будут падать на сварщика минимальна. Такая технология подразумевает дополнительное проваривание заготовок в начале и конце стыка.

- Выполнение работы с минимальной дугой. Особенность метода состоит в том, что шов очень быстро остывает: сразу после прерывания дуги.

Нижнее соединение – основной способ соединения металлов, который составляет основу промышленного производства сварных конструкций. Оно может выполняться как ручной дуговой, так и полуавтоматической сваркой. Такие швы характеризуются высокой механической прочностью, которая обеспечивается за счет равномерного распределения расплава.

Оно может выполняться как ручной дуговой, так и полуавтоматической сваркой. Такие швы характеризуются высокой механической прочностью, которая обеспечивается за счет равномерного распределения расплава.

При угловых соединениях режимы полуавтоматической сварки могут быть самыми разными. Расположение заготовок тоже вариативно:

- Соединяемые поверхности размещены перпендикулярно. При подобном размещении проваривается только внутренний стык. В случаях, когда свариваются трубки, то требуется концентрическое выполнение шва по окружности.

- Угол между соединяемыми поверхностями составляет меньше 60 градусов. Это идеальный вариант расположения: детали отлично провариваются со всех сторон.

При соединении труб или листового металла применяется стыковой шов. При таком варианте проварка может быть: односторонней, односторонней с обработкой, двухсторонней. Одностороння сварка приемлема, если толщина заготовок не превышает 4-х миллиметров. С более толстыми кромками желательно обрабатывать стык с двух сторон.

При односторонней сварке особое внимание следует уделять предварительной подготовке металла. Основательная разделка кромок является важным предусловием формирования качественного шва при полуавтоматической сварке в защитной среде. Разделывается кромка при помощи напильника или болгарки. Во время обработки инструмент держится так, чтобы угол на краю заготовки составлял примерно 45 градусов.

Соединение заготовок внахлест выбирается, когда нужно обеспечить высокое сопротивления шва на разрыв. Чтобы предотвратить скопление влаги, нужно положить швы по обе стороны соединяемых поверхностей. Тавровое соединение отлично подходит для соединения основания металлической конструкции.

Вертикальный шов

Технология формирования вертикального шва при помощи полуавтомата отличается несколькими особенностями:

- Расплав должен остывать намного быстрее, нежели при горизонтальной сварке. Это необходимо для того, чтобы расплавленные капли не стекали на пол. Размер капель можно уменьшить, минимизировав размер сварочной дуги.

- Вертикальная сварка выполняется по направлению снизу-вверх. В таком случае удается положить ровный шов, без наплывов и неровностей.

Чтобы добиться хорошего результата при вертикальном сваривании заготовок по направлению сверху-вниз, следует придерживаться нескольких основных правил. Первое – применять исключительно короткую дугу, чтобы уменьшить разбрызгивание и минимизировать объем расплава. Второе – в начале сварки электрод должен располагаться строго перпендикулярно по отношению к рабочей поверхности. Третье – дальше электрод ставится под острым углом. Но не стоит ожидать идеального результата. Как показывает практика швы обладают весьма скудными характеристиками. Прибегать к такому методу сваривания рекомендуется только в крайних случаях.

Существуют несколько основных техник формирования вертикального шва полуавтоматической сваркой:

- Треугольник. Метод используется в случаях, когда соединяются заготовки с толщиной кромок до двух миллиметров.

Его суть заключается в том, что передвижение снизу-вверх заставляет жидкий метал наплывать на уже застывший. Он довольно быстро застывает, не стекая на пол или на оператора. Шлак в этом случае перемещается под определенным углом, образуя некоторое подобие треугольника.

Его суть заключается в том, что передвижение снизу-вверх заставляет жидкий метал наплывать на уже застывший. Он довольно быстро застывает, не стекая на пол или на оператора. Шлак в этом случае перемещается под определенным углом, образуя некоторое подобие треугольника. - Елочка. Техника используется для сваривания стыков 2-3 мм в глубину. Передвижение электрода начинается у одной из кромок. Металл плавится по всей толщине, а дуга постепенно перемещается вглубь стыка.

- Лестница. Оптимальный способ соединить две заготовки, между которыми большой зазор. Электрод перемещается от одной кромки к противоположной зигзагообразно.

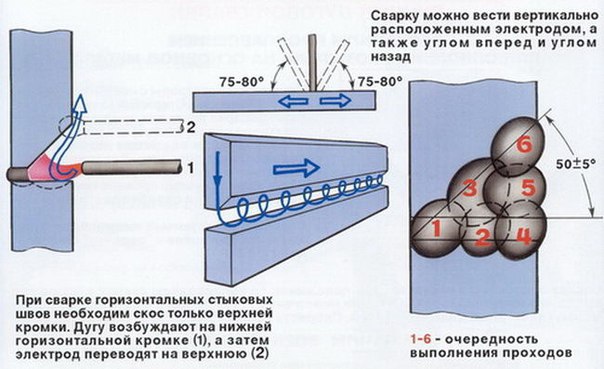

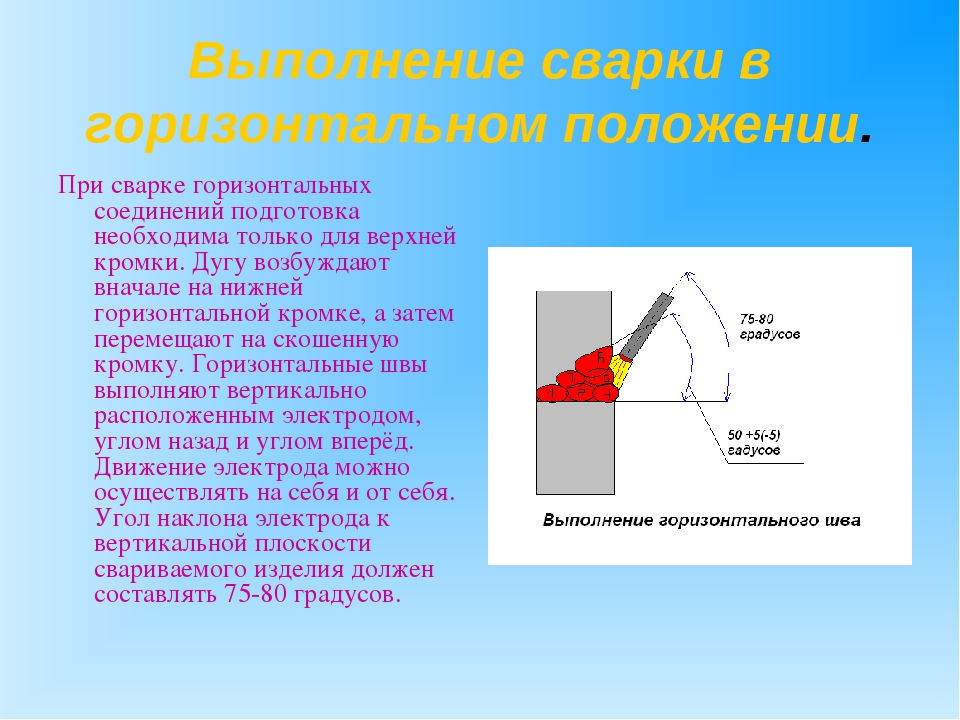

Горизонтальный шов

Полуавтоматическая сварка дает возможность выполнить горизонтальные швы самого высокого качества вне зависимости от направления движения. Для получения высококачественного шва нужно учесть некоторые особенности:

- нужно уравновесить силу тяжести капель расплавленного металла и силу горения электродуги;

- важно выбрать оптимальную скорость перемещения электрода вдоль стыка;

- чтобы контролировать расплав, следует выполнять сварочные работы непрерывно.

В некоторых случаях завершить шов одним проходом не удается. Тогда можно прибегнуть к технике, включающей периодическое гашение дуги. Можно использовать разные сварные рисунки на заготовках с кромками до 4 мм. Во всем остальном качество шва будет зависеть от опыта и мастерства сварщика.

Сварной горизонтальный шов создается за четыре этапа:

- Формирование корневого валика. Он выполняется короткой электрической дугой. Электрод по отношению к рабочей поверхности держится под углом 80 градусов. Первичный валик формируется, как правило, на максимальной силе тока.

- Наложение вторичного валика. Перед началом процесса устанавливается средняя сила тока. Выполняется валик за один проход электродом максимально большого диаметра. При формировании валика применяется технология углом вперед.

- Создание третьего валика. В зависимости от ранее полученных результатов для формирования валика третьего используется один из двух способов. Площадь вторичного валика большая – третий ложится по центру.

Когда размеры вторичного соответствуют норме, то выполнение третьего этапа совершается в два подхода.

Когда размеры вторичного соответствуют норме, то выполнение третьего этапа совершается в два подхода. - Проверка качества работы.

Сварочные дефекты чаще всего образуются в верхней части шва. Поэтому следует внимательно следить за качеством работ на этом этапе.

Сварка тонкого металла полуавтоматом

В зависимости от типа металла сваривание может выполняться одним из двух способов:

- Обычные листовые заготовки свариваются любым способом.

- Тонкий заклепочный материал следует соединять внахлест. Проваривается через отверстия, которые в верхнем листе были предварительно подготовленные.

При выполнении работ нужно обращать особое внимание на некоторые нюансы:

- скорость подачи проволоки, напряжение и сила тока снижаются до минимально допустимых параметров;

- не допускается задержка электрической дуги в одном месте. Это может вызвать прожег заготовки или наплыв валика;

- заклепочный материал желательно начать сваривать от центра нижней заготовки.

В противном случае можно залить ранее подготовленные отверстия.

В противном случае можно залить ранее подготовленные отверстия.

В случаях, когда герметичность не является обязательным условием, можно прибегнуть к точечному соединению. Расстояние между местами сварки может составлять от 1 до 5 сантиметров.

Сварка толстого металла полуавтоматом

Металл, имеющий толщину стенок более 4-х миллиметров, требует предварительной подготовки: снимаются фаски с обеих кромок. Это позволяет сформировать ровный и в то же время очень прочный шов.

При работе с толстыми заготовками следует выполнять горелкой колебательные движения, чтобы прогревалась большая площадь кромок. Производитель к сварочным полуавтоматам прилагает документацию, где содержится полезная справочная информация. Среди прочих данных есть и таблицы с рекомендованными параметрами для сваривания заготовок из толстого металла.

Основные правила выполнения работ:

- зазор между кромками не должен превышать двух миллиметров;

- ширина сварного шва должна соответствовать толщине металла;

- выбирая расходные материалы, следует учитывать рекомендации производителя оборудования.

Если специалисту поставлена задача максимально хорошо проварить заготовку с толщиной свыше пяти миллиметров, то работу нужно выполнить в несколько подходов. Первым делом проваривается центр стыка. После этого деталь проваривается сверху и снизу. Сваривать заготовки желательно на открытой площадке или же в просторном хорошо вентилируемом помещении.

Полуавтоматическая сварка проволокой

Присадочные проволоки

При соединении металлов полуавтоматом с использованием присадочной проволоки необходимо учесть некоторые нюансы:

- требуется соответствие по химическому составу между присадочным и свариваемым материалом;

- проволока должна быть от проверенного производителя, то есть, качественной и сертифицированной;

- должны быть соблюдены сроки и условия хранения присадки.

Так сложилось, что на производстве и в домашних условиях чаще всего нужно варить сталь или марганец. Именно для этих целей наиболее востребована проволока, которая поставляется для сварочных работ.

Для работы с черными металлами используются такие виды материала:

- Св-08ГС. Применяется для легированной или низкоуглеродистой стали;

- Св-08Г2с. Предназначена для работы с высокоуглеродистой сталью.

Очень часто для выполнения конструкций из черного металла применяется порошковая проволока. Материал выгоден тем, что дает возможность работать без подачи защитного газа в область сваривания. Не нужно тащить на объект баллон с инертным газом. Это важно, когда необходима скорость выполнения работ в сочетании с мобильностью: требуется быстро побывать на нескольких объектах.

Материал представляет собой трубку, изготовленную из низкоуглеродистой стали, полость которой наполнена специальным порошкообразным составом. Металл плавится, в результате чего освобождается порошок. В результате его горения создается газовое облако, которое и защищает рабочую зону от атмосферного воздуха. В подавляющем большинстве случаев в состав порошка включены металлическая пыль и рутил.

Для соединения нержавеющей стали применяется проволока Св.-06Х19Н9Т, Св.-01Х19Н9 или Св.-04Х18Н9. Эти материалы обеспечивают высокую прочность сварного шва. Для алюминиевых заготовок предназначена проволока СВ-АК5. Ее характерная особенность – оригинальный цвет шва.

Подготовка к процессу сварки

Требуется предварительная подготовка перед началом сварочных работ. Она состоит из четырех этапов:

- Создаются на кромках скосы или фаски.

- Поверхность очищается от загрязнений.

- Зона сваривания обрабатывается едким веществом, которое будет препятствовать быстрому образованию тугоплавкой пленки из оксида алюминия.

- Тефлоновый канал обрабатывается с целью уменьшения трения присадочной проволоки о его стенки.

Начинающий сварщик должен усвоить, что в любой ситуации перед началом работ помимо перечисленных нужно выполнить и такие манипуляции:

- убрать с рабочего места ненужные на данный момент инструменты и другие предметы;

- дать максимальный приток освещение на рабочее место;

- разложить по местам необходимые для работы инструменты и вспомогательное оборудование;

- проверить целостность кабеля и готовность к работе удлинителей.

После этого можно приступать к подготовке оборудования. Порядок выполнения манипуляций:

- аккуратно разложить сварочный рукав;

- проверить состояние сопла горелки;

- подсоединить газовый баллон;

- на столе закрепить соединяемые детали. Если работы выполняются непосредственно на конструкции, то обеспечить неподвижность свариваемых поверхностей доступными способами;

- надеть спецовку и прочую амуницию сварщика;

- дать питание на полуавтомат;

- поднести горелку к стыку.

После выполнения работ

После выполнения работы необходимо:

- перекрыть подачу проволоки и инертного газа;

- отключить аппарат от источника питания;

- позволить шву остыть;

- внимательно осмотреть его и при обнаружении дефектов повторить сварку.

Полуавтомат дает возможность использовать разные типы присадочной проволоки.

Важно по максимуму применять доступные средства защиты. Полная экипировка состоит из таких функциональных компонентов:

Полная экипировка состоит из таких функциональных компонентов:

- Защита глаз. В идеале при выполнении сварочных работ использовать специальную маску. Допускается также одевать защитные очки или применять щиток.

- Защита органов дыхания. Есть специальные фильтрующие маски, которые пригодятся в условиях плохой вентиляции или отсутствии таковой.

- Защита от брызг. Избежать ожогов помогает специальный костюм, выполненный из жаропрочного материала.

Техника безопасности

Чтобы избежать травм следует соблюдать простые правила техники безопасности:

- При выполнении работы следует постоянно находиться на деревянных подмостках.

- Для освещения рабочего места использовать свет от источников питания в 12 вольт.

- На высоте страховаться в обязательном порядке. Размер страховой бечёвки должен быть не менее двух метров.

- Сварочные работы в закрытых помещениях выполнять только при наличии эффективной вытяжки.

В случаях, когда вентиляция невозможна, сварщик должен использовать шланговый противогаз. При малой задымленности допускается работа в респираторе.

В случаях, когда вентиляция невозможна, сварщик должен использовать шланговый противогаз. При малой задымленности допускается работа в респираторе. - Строго запрещено брать свариваемые детали голыми руками.

- На открытых площадках запрещена работа при выпадении осадков.

Заключение

Большинство профессиональных сварщиков хорошо знают особенности работы с полуавтоматическим оборудованием. Этому обучают в учебных заведениях, на курсах. Или же можно просто открыть инструкцию производителя и ознакомиться с основными аспектами. Современные технологии упростили сварочные полуавтоматы и теперь они стали доступны для любителей. Оборудование отлично зарекомендовала себя в быту и малом бизнесе.

научиться самостоятельно, электродами для начинающих – Сертификация и обучение на Svarka. guru

guru

Электродуговая сварка – быстрый и надежный способ создания неразъемных соединений металлических деталей. Сварные конструкции незаменимы в процессе строительства и домашнего ремонта. Профессиональный сварщик долго учится и еще дольше набирается опыта работы с различными материалами в сложных условиях. Тому, как правильно варить сваркой простые детали из черного металла, можно научиться самостоятельно, за несколько часов. Потребуется лишь сварочный аппарат, электроды и много терпения.Азы электросварки

Сварочный шов соединяет две металлические заготовки в единое целое. Для этого их кромки требуется нагреть до температуры плавления. Это делают за счет электродуги. Между кромками образуется зона расплавленного металла, после остывания она кристаллизуется, соединяя обе детали воедино.

Виды

Электродуга может поддерживаться как постоянным, так и переменным током. Источником переменного тока служит сварочный трансформатор, понижающий сетевое напряжение 220 или 380 вольт и соответственно повышающий силу тока. Трансформаторы — морально устаревший вид сварочного оборудования, они громоздки, весят несколько десятков и даже сотни килограммов.

Трансформаторы — морально устаревший вид сварочного оборудования, они громоздки, весят несколько десятков и даже сотни килограммов.

Стабильность электродуги сильно зависит от параметров электросети, кроме того, работа сварочного трансформатора вызывает скачки напряжения в сети. Такая техника требует от сварщика высокой квалификации и солидного опыта.

Начинать обучение лучше со сварочным инвертором. Этот источник выполняет двойное преобразование входного напряжения. Благодаря использованию высокочастотного генератора габариты инверторного аппарата начального уровня доведены до размеров обувной коробки, а вес- до нескольких килограммов. Устройство не зависит от колебаний входного напряжения и не влияет на электросеть. Оно нетребовательно к уровню подготовки сварщика и имеет подсистемы стабилизации дуги и облегчения ее розжига.

Технология работ

Для возбуждения электродуги требуется создать разность потенциалов между заготовкой и кончиком электрода. Электрод состоит из прямого отрезка сварочной проволоки, покрытой флюсовой обмазкой. Когда электрод подносят к заготовке на расстояние в несколько миллиметров, между ними проскакиваете разряд.

Электрод состоит из прямого отрезка сварочной проволоки, покрытой флюсовой обмазкой. Когда электрод подносят к заготовке на расстояние в несколько миллиметров, между ними проскакиваете разряд.

Такой постоянно действующий разряд и называют электрической дугой. Она выделяет большое количество тепла, от которого плавится сердечник электрода и кромки заготовок. Образуется зона расплавленного металла, называемая сварочной ванной. По мере ведения электрода вдоль линии шва сварочная ванна перемещается вслед за дугой. Расплавленный металл, остывая, кристаллизуется и образует сварной шов, соединяющий две заготовки воедино.

Покрытие электрода плавится и испаряется, и образует газовое облако, защищающее сварную ванну от контакта с воздухом и образования оксидов.

На поверхности остывающего шва возникает шлаковый слой. Это отходы от горения обмазки. После остывания этот слой удаляют механической обработкой.

Как научиться?

Как научиться варить электросваркой самостоятельно? Для обучения понадобится правильно приготовить рабочее место. Оно должно быть просторным, хорошо освещенным и снабжено вытяжной вентиляцией. Потребуются также и средства индивидуальной защиты сварщика:

Оно должно быть просторным, хорошо освещенным и снабжено вытяжной вентиляцией. Потребуются также и средства индивидуальной защиты сварщика:

Из инструментов потребуется проволочная щетка, молоток, угловая шлифмашина.

Как подключать электрод?

Начинать освоение сварочной технологии лучше с электродами диаметром 3 мм. Стержень вставляется в держатель очищенным от обмазки концом и надежно фиксируется винтом или пружиной. Кабель от держателя подключают к клемме инвертора. Второй кабель, имеющий на конце зажим, подключают ко второй клемме. Черные металл варят на так называемой прямой полярности- положительный провод зажимом соединяют с заготовкой, а отрицательный- с электродом.

Два типа полярности подключения.Обратная полярность используется для сварки нержавейки и других материалов.

Начало: зажигаем дугу

Разжигают дугу одним из двух основных методов:

- чиркая электродом вдоль будущего шва;

- постукивая по заготовке.

Для новичков рекомендуется первый способ. Если электродом уже варили, постукивание помогает сбить с кончика стержня тонкий слой шлака.

Наклон электрода

Угол наклона стержня к вертикали зависит от вида шва

Чаще применяется положение «углом назад». Рабочая зона следует за кончиком стержня, в этом случае получается наибольший прогрев металла. Если наклонить стержень в противоположную сторону, прогрев уменьшается. Такое положение применяют в конце шва и при ручной сварке тонколистовых конструкций, чтобы избежать появления прожогов и кратеров.

Движения

Сварщик должен поддерживать зазор между кончиком электрода и заготовкой в пределах 2-3 мм. Если требуется обеспечить ширину шва, большую, чем толщина электрода, используют сложные траектории его ведения.

Начинающему мастеру нужно освоить мягкое и ровное прямолинейное ведение с постоянной скоростью. После того, как начнут получаться ровные валики, можно переходить к более сложным траекториям.

Основная задача на этапе обучения — научиться «чувствовать» и контролировать состояние сварочной ванны, не перегревая и не остужая ее чрезмерно.

Траектории ведения электрода.[stextbox id=’info’]Учиться лучше на заготовках толщиной 4-5 мм. После освоения наварки валиков на пластине можно приступать к сварке двух деталей.[/stextbox]

Как правильно сваривать металл?

Как правильно варить детали электросваркой? Следует учитывать, что металл при сварке нагревается и расширяется. Это приводит к его деформациям. Для предотвращения их заготовки надежно закрепляют в оснастке. Кроме того, по линии шва через каждые 10-15 см накладывают короткие участки- «прихватки».

Порядок размещения прихваток.Далее следует заварить шов, соединяя прихваченные участки.

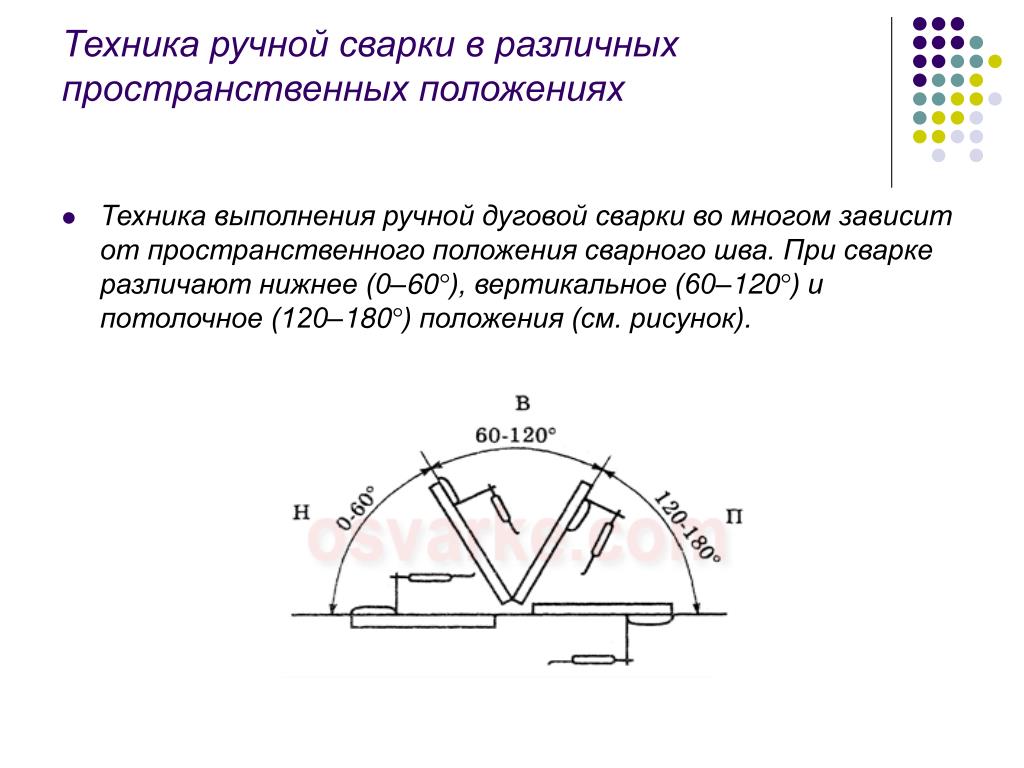

Различают следующие основные сварочные положения:

- нижнее, деталь находится в горизонтальном положении, с него обычно начинают обучение;

- вертикальное;

- потолочное.

Работа в вертикальном и потолочном положениях осложняется вытеканием расплава под действием силы тяжести.

Подготовка

Как быстро научиться варить сваркой? Для получения прочного и долговечного соединения необходимо провести подготовку поверхности деталей. Ее требуется очистить от механических загрязнений, пыли, стружки, следов коррозии. При этом разрушается препятствующий качественной сварке слой окислов. Далее поверхность детали необходимо обезжирить, протерев растворителем.Для зачистки используют проволочную щетку или болгарку.

Подключение

До того, как начать варить сварочным аппаратом, следует подключить его к электросети.

Инвертор бытового класса мощностью в несколько киловатт работает от однофазной сети 220 вольт. Его достаточно просто включить в розетку, обеспечивающую достаточную мощность. При использовании удлинителя сечение проводов должно быть не менее 2, 5 мм2.

Место присоединения к заготовке массового провода должно быть зачищено и обезжирено так же, как и зона шва.

Рабочий ток для начала обучения при диаметре электрода в 3 мм следует выбрать около 70 А. Меньшие значения понизят стабильность дуги, большие — приведут к перегреву и прожогу металла.

Поджигание

Разжечь дугу можно одним из двух способов. Первый из них, «чиркание», напоминает движение спички по коробку. Второй способ, «постукивание», заключается в быстром подведении кончика стержня к заготовке до легкого касания и более медленного отведения.

Если электродугу не удается разжечь, следует проверить контакт массового провода и прочность присоединения зажима. Помогает также очищение пассатижами кончика стержня от шлака. Если электрод часто «залипает», следует попробовать немного увеличить значение рабочего тока.

Процесс

При сварке линию соединения ведут в различных направлениях, как от себя, так и на себя, слева направо и справа налево. Выбор направления определяется взаимным положением заготовок. Руке должно быть удобно вести держатель.

После розжига электродуги держатель ведут плавно, с постоянной скоростью, под углом в 30-60о к вертикали. Зазор между электродом и заготовкой нужно поддерживать в пределах 2-3 мм.

Во время процесса необходимо контролировать следующие моменты:

- постоянная скорость ведения;

- заданное расстояние до заготовки;

- коррекция скорости в зависимости от состояния сварочной ванны;

- соблюдение выбранной траектории.

[stextbox id=’info’]Чтобы было легче выдерживать линию соединения, ее размечают мелом.[/stextbox]

После завершения шва нужно удалить шлаковый слой с его поверхности. Для этого можно воспользоваться молотком или шлифмашиной.

Какие могут быть ошибки?

Сварщики, еще недостаточно знающие, как правильно пользоваться сваркой, часто допускают следующие ошибки:

- неровная линия соединения при быстром перемещении электрода;

- большое число прожогов при замедлении ведения;

- плоский шов при нарушении угла наклона стержня;

- непровары вследствие занижения (либо завышения) расстояния от кончика стержня и заготовкой.

Это лишь часть ошибок, которые делают недостаточно опытные работники. Используя инверторный источник, можно быстро научиться их избегать.

Чтобы научиться сваривать тонколистовые заготовки, профильные или водопроводные трубы, потребуется намного больше времени. Существует прием наложения на тонкие заготовки куска освобожденного от обмазки и проварки прямо по нему.

Сваривать легированные, нержавеющие и инструментальные сплавы, а также цветные и легкие металлы намного сложнее. Их сваривают в среде инертных или малоактивных газов, таких, как аргон, гелий или углекислый. Аппарат для работы представляет собой инверторный источник тока, дополненный системой подачи газа через сварочную горелку. Вместо стержневых электродов применяется сварочная проволока, подающаяся в рабочую зону с постоянной скоростью специальным механизмом. Такой аппарат называется полуавтоматом.

О каких дефектах стоит знать, чтобы сделать правильный шов?

Знания о дефектах шва необходимы даже начинающему сварщику. Их нужно вовремя определить и не начинать использовать дефектное изделие. Правильно заваренное соединение выглядит аккуратно. Типовые дефекты сварных соединений следующие:

Их нужно вовремя определить и не начинать использовать дефектное изделие. Правильно заваренное соединение выглядит аккуратно. Типовые дефекты сварных соединений следующие:- Непровар. Шов недостаточно заполнен металлом, обладает в этом месте недостаточной прочностью. Вызывается пониженным напряжением дуги либо превышением скорости движения держателя.

- Подрез. Углубление вдоль линии шва. Вызывается превышением расстояния от электрода до заготовки. Помогает некоторое увеличение значения рабочего тока.

- Прожог. Появление дырок в заготовках. Появляется при завышенном значении рабочего тока и при замедлении скорости ведения электрода. Бывает также при слишком большом зазоре между кромками деталей.

- Поры. Возникают при нарушении защитной среды, предотвращающей контакт сварочной ванны с воздухом. Следует принять меры к устранению сквозняков.

При недостаточно прочной фиксации заготовок или пренебрежении прихватками могут появляться трещины. Они возникают во время остывания деталей и действия на них термических напряжений.

Они возникают во время остывания деталей и действия на них термических напряжений.

Предосторожности перед тем, как варить электродами

Следование правилам техники безопасности позволяют предотвратить серьезные травмы и угрозу жизни работающих:

- Работать только исправным оборудованием. Перед сваркой осматреть аппарат, кабели и держатель. Убедиться в отсутствии механических повреждений и нарушений целостности изоляции.

- Соблюдать температурный режим: температура выше +5оС, влажность не выше 80%. Для этого в рабочей зоне нужно наладить отопление.

- Применять средства индивидуальной защиты.

- Держать рабочее место в чистоте, не захламлять его.

- Все огнеопасные материалы должны находиться не ближе 5 метров от рабочего места.

- Во время зачистки угловой шлифмашиной ограждать рабочее место несгораемыми ширмами.

- Подготовить исправный углекислотный огнетушитель достаточной емкости.

Заключение

Сварка – это сложный технологический процесс. Освоить его может любой желающий. Главное- соблюдать требования технологии и техники безопасности и двигаться от простых операций к более сложным, осваивая их постепенно.

Освоить его может любой желающий. Главное- соблюдать требования технологии и техники безопасности и двигаться от простых операций к более сложным, осваивая их постепенно.

3 этапа + 7 советов по безопасности

Как научиться варить электросваркой: понятие электросварки + 3 ее разновидности + как научиться варить электросваркой дома – детальный разбор 3 технологических этапов + 7 правил сваривания тонкостенных материалов + меры предосторожности в работе сварщика + 4 распространенных дефекта у новичков.

Если говорить о соединении металлоконструкций, то электрическая сварка уверенно удерживает позиции в бытовом применении уже много лет. Наличие агрегата для выполнения сварочных работ – это только 50% дела. Оставшаяся половина успех – умение сваривать, а сделать это без предварительной подготовки не может абсолютно никто.

В сегодняшней статье мы расскажем, как научиться варить электросваркой тонкий и толстый металл + предоставим пошаговую инструкцию обучения с нуля для полных профанов в этом деле.

Что такое электросварка, и зачем она нужна дома?

Чтобы разобраться с термином, потребуется задеть школьный курс физики и разобраться в сопутствующих процессах при сваривании деталей. Полученные знания помогут сварщику делать более качественные швы, ведь понимание основы работы электросварки дает возможность вести работу осознанно, а не полагаясь на шаблонные действия других специалистов.

Электросварка (дуговая сварка) – получение соединений неразрывного типа за счет кристаллизации присадочного и базового материалов.

Во время процесса образования шва, происходит временное расплавление основы и электрода, за счет чего образуется сварочная ванна. После остывания поверхности, материалы соединяются на молекулярном уровне (сплавляются), кристаллизируясь в шов, который по прочности не уступает другим областям основной поверхности.

| Преимущества электросварки | Недостатки электросварки |

|---|---|

Конструктивная простота. | Вред электромагнитного излучения и света. |

| Универсальность применения вне зависимости от пространственного положения – вертикальная, горизонтальная, под углом в 45 градусов и так далее. | Коэффициент полезного действия базируется на умениях сварщика. При неимении таковых, конечный результат окажется плачевным. |

| Большое число металлов, которые можно соединить при помощи электрической дуговой сварки. | От мастера необходимы базовые навыки использования агрегата + от 30 часов практической наработки в простых условиях. |

Классификация электросварки производится на основании множества критериев – уровень механизации процесса сваривания, тип тока + его полярность, дуга, характеристики электрода, способ защиты зоны и так далее. Давайте рассмотрим классическое распределение – ручная дуговая, полуавтоматическая дуговая и автоматическая дуговая типы сварок.

1) Ручная дуговая сварка

Наиболее сложный вариант в применении для неопытного сварщика, ведь большую часть работы приходится выполнять собственными руками. Регулирование технологии с прочими моментами производится посредством ГОСТа 5264-80. В учет берется тип соединения, форма кромок, характер шва, поперечное сечение и толщина элементов для сваривания.

Важно: при ручной дуговой сварке мастер обязан самостоятельно поддерживать длину дуги, контролировать угол наклона и рассчитывать длительно нахождения электрода в одной точке.

Недостатками ручной сварки является негативное воздействие на организм человека продуктов распада/света и сравнительно низкая эффективность работы при ее больших масштабах. Низкоквалифицированный специалист не сможет качественно орудовать дугой при работе с ручной дуговой сваркой, потому, метод наложения швов точно не для новичков.

2) Полуавтоматическая в газовой среде

Отличительные черты у метода соединения 2 – использование подвижного плавящегося электрода + наличие защитного газа. Второй выступает в роли преграды между внешней средой и электрической дугой.

Обратите внимание: при контакте воздуха с дугой происходит окисление кислорода с азотом, что приводит к возникновению нежелательных оксидов/нитритов, что могут на 70%+ ухудшить качество сварного шва.

Защитным газом выступает аргон, углекислота, гелий, либо их комбинации в определенных пропорциях. Технология сварки полуавтоматом происходит за счет пропуска проволоки сквозь сопло газа, из-за чего та расплавляется. Длина дуги контролируется автоматически, а направление движения + скорость остаются под контролем сварщика. Методика работ может быть проведена и без газовой оболочки – применяется специальная самозащитная проволока с вкраплениями кремния, марганца и прочих металлических элементов с раскисляющими свойствами.

3) Автоматическая сварка под флюсом

Метод, имеющий повышенную производительность и минимальные потери по электроду. Сварщик может не опасаться брызг, а зона проведения сварки максимально безопасна в отношении образования оксидов и прочих вредных примесей для шва.

Алгоритм процесса сварки:

- Подача проволоки за счет специальных роликов.

- Посредством контакта скользящего типа производится подведение к проволоке электрического тока.

- Начинается движение электрода вдоль разметки для шва.

- Из бункера агрегата высыпается флюс, за счет испарения которого образуется газовое облако, защищающее электрическую дугу от влияния внешней среды.

- Образование шва.

- Очистка от шлаковой корки.

- Сбор излишек флюса для повторного использования.

Оборудование для проведения работ не требует от оператора использования специальных защитных приспособлений для глаз. Благодаря автоматизации процесса, субъективное влияние сварщика сводится к минимуму, а потому, риск накосячить резко стремиться вниз.

Как научиться варить электросваркой в домашних условиях?

Следует понимать, что чем больше автоматизирован процесс сваривания, тем дороже обойдется закупка оборудования. К тому же, промышленные методы наложения швов не подойдут для домашнего применения, а потому оптимальными «гаражными» вариантами является ручная и полуавтоматическая виды сварок.

1) Технологические особенности электросварки

В процессе сварки человек отталкивается от аппарата на руках. В зависимости от назначения оборудования, существуют промышленные мини-трансформаторы, работающие за счет обмотки катушек, и домашние инверторы. Суть работы первых и вторых заключается в понижении напряжения и повышении силы тока. Результата должно хватить, чтобы расплавить металл для нанесения будущего шва.

В домашних условиях рациональнее использовать более современные и компактные версии оборудования – инверторы. Такие сварочные аппараты работают от стандартной сети в 220 вольт. Переменное входящее напряжение автоматически преобразуется в постоянное.

Процесс сварки инвертором проходит такие шаги:

- Выдача оборудованием требуемого уровня напряжения.

- Распределение кабелей инвертора. Один конец идет с плюсом, а второй с минусом («ноль»). Полярность определяется на основании крепления конца к массе.

- При касании конечной части электрода к металлу, возникает электрическая дуга.

- При помощи сварщика происходит формирование сварочного шва.

- При работе со специальными электродами, защитное облако формируется за счет плавления самого электрода. Получаемое соединение не будет иметь поровых вкраплений.

- После застывания с поверхности шва аккуратно удаляется шлаковый слой.

Закупить подобное оборудование можно в любом специализированном магазине вблизи вашего места проживания. Высокий спрос породил большой ассортимент продукции, потому, подобрать адекватный вариант в соотношении цена/качество смогут даже очень требовательные личности. А теперь пройдемся по шагам технологии сваривания более детально.

А) Подготовка рабочего места

Процесс сварки – опасное дело, и относиться к нему следует должным образом как новичку, так и специалисту. К началу работ потребуется закупить оборудование. Мы уже оговорились, что для начинающего сварщика лучше приобрести инвертор. Место сварочных работ выбирайте на основании личных предпочтений – гаражное помещение или на открытом воздухе. В первом случае потребуется провести вентиляцию, ибо процесс сваривания подразумевает выделение вредных веществ для органов дыхания и зрения.

| Средства защиты | Инструментарий |

|---|---|

| Маска сварщика со специальным фильтром света – инструмент убережет глаза мастера от слишком яркого света + излучения электрической дуги. | Непосредственно сварочный аппарат. Инвертор или мини-трансформатор. |

| Перчатки спилкового типа, которые уберегут кожу рук от капель горячего металла. | Болгарка, выполняющая роль шлифовального инструмента для подготовки поверхности и выравнивания швов. |

| Одежда из плотной ткани, которая не поддается процессу горения (хотя бы частично). | Щетка по металлу. |

| Специальная шапка под маску. | Струбцины разных размеров для фиксации свариваемых деталей. |

| Жаростойкая обувь. | Электроды. |

| Респиратор. Особо важен при сварке цветных металлов. | Слесарские инструменты – зубило, молоток, пассатижи и прочее. |

Устройство и принцип работы сварочного трансформатора

Учиться азам сварки проще всего на материалах с низким содержанием углерода. Толщина металлического сплава — средняя. Сваривать тонколистовую сталь в разы сложнее, потому, приступать к ее обработке стоит спустя 1-2 месяца стабильной практики в простых задачах дуговой сварки.

Оптимальные электроды для новичка – «тройка» (3 мм диаметр). Если практикуетесь с толстостенным металлом, берем электроды толщиной в 0.5-0.6 сантиметра по диаметру. Для тонкостенной сварки оптимальными считаются 0.16-0.2 сантиметровые электроды.

Важно: при выборе электродов берите в учет мощность сварочного аппарата. Обычно в инструкции указывается соотношение мощности и диаметра. Также таблицы соответствия силы тока и толщины электрода имеются в сети интернет.

В свободном доступе для новичков имеются электроды с обмазкой – специальные прутки, обеспечивающие высокое качество работы без использования флюса. Образование газового облака происходит за счет плавления самого электрода.

Сварка алюминия при помощи электрода

Б) Подключение инвертора + розжиг дуги

В процессе сборки конструкции, требуется брать во внимание способы соединения с массой электрода и сварочной поверхности. Всего существует 2 метода подключения элементов – прямой и обратный. В случае прямой полярности электрод ставят на минус, а изделие для сваривания на плюс. Получаемая область расплавки глубокая и узкая, что хорошо подходит для процесса сваривания толстостенного материала. Резка металла инвертором происходит также через прямую полярность контакта рабочих элементов сварки.

При обратной полярности наоборот – электрод на плюс, изделие на минус. Движение электродов происходит от детали к электроду, из-за чего получаемый шов боле мелкий, но широкий. Такая цепь прекрасно себя показывает при работе с тонкостенными материалами.

Методы розжига дуги:

- чирканье. Процедура сравни зажиганию головки спички;

- постукивание. Быстрый удар электродом о свариваемую поверхность и медленный подъем.

В процессе обучения новичкам рекомендуется использовать метод чирканья, так как соблюдать вручную расстояние в 2-3 миллиметра при постукивании неопытному сварщику крайне сложно.

В) Ведение электрода при формировании шва

После зажигания дуги, начнет формироваться сварочная ванна. Внимательно присмотритесь к скорости выделения шлаковых накоплений. Выберите оптимальный темп, который позволит избежать в шве пузырьков и вкраплений шлака.

Важно: расстояние между швом и дугой должно быть всегда в промежутке от 2 до 4 миллиметров. Выход за оговоренные рамки приведет к ухудшению качества наплавки.

Если расстояние от дуги к поверхности менее 0.2 сантиметра – шов будет неглубокий, из-за чего пострадает прочность соединения, а при расстоянии более 0.4 сантиметра дуга теряет стабильность, и наплав начинает разбрызгиваться.

Электрод может располагаться в 3 позициях:

углом вперед.

Получаем глубокую ванну на старте. Положение хорошо показывает себя при соединении потолочным, горизонтальным и вертикальными типами швов. Визуально кажется, что дуга выталкивает металл + не дает ему вытекать из области сварной ванны;

углом назад.

Здесь сварщику проще держать под контролем процесс наложения шва. Минус положения – актуален только для швов нижнего типа. Часто углом назад делают прихватки и временные швы;

прямой угол.

Ванна получается симметричной, но это негативно сказывается на ее удобстве. Положение электрода уместно только для труднодоступных мест, где углом назад/вперед не подобраться.

В процессе работы также не стоит забывать о постоянном уменьшении длины электрода – типичная причина косяков новичка, из-за которой сварочный шов получается с кучей капель металла и не совсем ровный.

Для образования широкого шва, прямого прохода будет недостаточно. Потребуется использовать шаблонные рисунки цикличных проходов. Наиболее популярные отображены на картинке выше.

2) Как научиться варить электросваркой тонкий металл: 7 базовых правил для новичка

В домашних условиях чаще всего приходится иметь дело с тонкостенным материалом, но при сваривании таких элементов, проблем у новичков больше всего. Залатать канистру, емкость для воды, рамку ворот или даже часть кузова авто – все это требует от сварщика предельной концентрации внимания на процессе + соблюдение некоторых технологических особенностей.

Правила сваривания тонкого металла:

- Ток в промежутке ото 20 до 30А.

- Диаметр по электроду не должен превышать 0.2 сантиметра в диаметре. Оптимально – 0.16 сантиметра.

- Перед наложением шва, поверхность тщательно зачищается от пятен жира, пыли, ржавчины и прочего мусора.

- При сваривании в нижней позиции, под шов кладут подложку из графита. Материал будет выполнять поддерживающую функцию для расплавленного электрода с металлом + позволит избежать прилипания.

- Шов ведется углом вперед.

- Повышенная скорость ведения шва.

- Промежуток между дугой и поверхностью металла не более 0.5 сантиметра.

Чтобы повысить шанс на успех, следует купить специальные электроды с рутиловым покрытием. Прутки обеспечивают достаточно устойчивое горение + легко возбуждаются. Еще один лайфхак, способный упростить жизнь сварщику – использование инвертора с режимом форсажа дуги. Заявленная функция обезопасит конец электрода от залипания при сбое расстояния между дугой и поверхностью.

Диффузионная сварка металлов

Пояснение азов сварочного процесса + рекомендации и советы для новичков:

3) Техника безопасности + возможные дефекты

Процесс сварки должен быть не только правильным, но и безопасным. Потерять зрение, или крупный ожог – одни из многих опасностей, подстерегающих человека, решившего стать на путь сварщика в РФ.

Меры предосторожности:

- осмотр инструментария на наличие механических повреждений;

- заземление;

- регулярная проверка соединения заготовки с контактом;

- качественная изоляция кабелей;

- влажность не более 75%;

- использование маски, перчаток и других средств индивидуальной защиты;

- наличие огнетушителя рядом с рабочим местом.

Теперь о дефектах. Для начинающего сварщика проколы при обучении в порядке вещей. Зная причины тех/иных искажений, человек сможет предупредить возникновение подобных ситуаций, следовательно, риск оказаться в невыгодном положении снижается в разы.

Идеальный шов внешне аккуратный, с одинаковой толщиной и высотой вдоль всей длины. При наличии косяков, в 80% случаев они будут видны сразу. Давайте детальнее рассмотрим наиболее распространенные дефекты.

| Дефект | Причина |

|---|---|

| Непровар | Возникает при большой скорости перемещения прутка вдоль шва, либо из-за неправильной калибровки напряжения в цепи. |

| Подрез | Канавка вдоль шва. Возникает из-за слишком большой длины электрической дуги. Для исправления в процессе сварки требуется корректировка силы тока. |

| Прожог | Дырки в свариваемой поверхности на месте шва. |

| Пористость | Когда сквозняк в помещении сдувает газовое облако, защищающее от внешнего воздействия ванну. |

Иногда могут появиться поперечные/продольные трещины, но здесь уже недочет косвенно касается сварщика, ибо материал может просто не выдержать температурного режима. Для каждого типа металла требуется подбирать частные условия работы. Застраховать себя от неудач не может в этом плане даже опытный сварщик.

Представленные инструкции и советы не могут полностью закрыть пробел в вопросе, как научиться варить электросваркой металл, но упростить жизнь новичка способны на 50%, минимум. Если вы опытный сварщик + имеется опыт работы с тонкостенными металлами, ждем советов в комментариях. Удачи и крепкого здоровья нашим читателям!

азы техники, виды и способы, особенности и правила

Сварочный полуавтоматический агрегат качественно и быстро соединит различные типы металла. Он позволяет работать с листами различной толщины, поэтому используется всеми ремонтными мастерскими и промышленным производством.

Сравнивая полуавтомат с ручным методом, следуя отметить повышенное КПД по отношению ко второму способу. Это также сказывается и уменьшением материальных затрат.

Начинающим сварщикам необходимо вначале изучить теоретический курс, а уж затем перейти к практическим действиям. Это обусловливается тем, что без полученных знаний трудно приступить к операциям сваривания.

Содержание статьиПоказать

Виды полуавтомата

Сварочный аппарат подобного типа представляется механическим устройством, где установлена бобина со сварочной проволокой, которая выполняет функцию плавящегося электрода.

Последний подается в зону сварки автоматически. Сила рабочего тока, скорость поступления в зону сварки электрода, сварщиком выбирается самостоятельно. Условия зависят от вида соединяемого металла, скорости продвижения горелки.

Полуавтоматические агрегаты насчитывают несколько видов, однако их можно несколько упорядочить, что поможет облегчить классификацию. Основная из них выражается способом защиты металла при выполнении операции:

- под флюсом, который расположен в середине рабочего прутка, что походит на обмазку электропроводящего стержня — электрода;

- в среде регулируемой газовой среды, активной либо инертной.

Полуавтоматический процесс происходит вследствие образования электрического разряда, который преобразуется в тепловую энергию и плавит основной сварочный элемент — электрод.

Агрегат с регулируемой атмосферой может соединять цветной или легированный материал, где газовой средой служит углекислота. Модуль может быть как однофазным, так и трехфазным.

Первый работает от простой бытовой розетки с напряжением 220 вольт, однако сеть должна соответствовать мощности генератора.

В противном случае нельзя гарантировать формирование качественного сварного валика. Трехфазный агрегат показывает лучшие результаты по сравнению с однофазным, но его можно подключать только в определенных местах, любая пара фазных проводов должна иметь 380 V.

Полуавтоматические модули несколько отличаются друг от друга, но имеют общую комплектацию, выраженную следующими элементами:

- Газовый баллон с регулируемой защитной атмосферой.

- Трубка подачи газа к рабочей зоне.

- Бобина с присадочной проволокой.

- Подающий присадку механизм — тянущий, толчковый либо комбинированный. Последний оснащается двумя механизмами.

- Газовая горелка подает защитную атмосферу к сварочной ванне, обеспечивая металлу защиту от проникновения кислорода из внешней среды.

- Источник питания — инвертор либо трансформатор, в зависимости от мощности предполагаемого процесса.

- Блок управления, регулирующий силу электрического разряда и скорость доставки присадочной нити.

- Газовая аппаратура модуля.

- Кабели цепи управления.

Технология операции зависит от нескольких условий ее проведения — вида рабочего металла, длины валика, использование либо отсутствие газового баллона. Выполняются швы несколькими предусмотренными способами:

- Стыковой предусматривает плотное сочленение двух элементов между собой сварочным валиком. Применяется во время ремонта автомобильной и другой техники.

- Нахлесточный исполняется точечным способом, когда один рабочий элемент налаживается на другой.

Часто подобный метод образует сплошной неразрывный валик.

Техника сварки

Процесс насчитывает несколько вариантов соединения — с использованием защитной атмосферы и без нее, флюса.

В газовой смеси

При сварке полуавтоматическим модулем практикуется несколько типов газовой смеси. Обычно ими выступают диоксид углерода и гелий. Углекислота более дешевая регулируемая среда, поэтому гелий используется только при выполнении особо ответственных работ.

Защитная среда помогает снизить окислительные процессы рабочего металла, повышает прочность сварочного валика. Однако использование смеси предполагает предварительную подготовку соединяемой конструкции.

Она заключается в доскональной зачистке торцов или поверхности от пыли, грязи, следов масел и краски, ржавчины. Очищаются детали наждачной бумагой либо проволочной щеткой.

Технология сваривания выражена несколькими категориями:

- непрерывным свариванием, когда инструмент держака направляется от начала шва к его концу;

- точечная представляет собой соединение точками, в отличие от сплошной дорожки;

- операция коротким замыканием используется при соединении тонких листов металла, которая обусловливается подачей импульсов, вызывающих повышенную теплоту, за счет которой плавится материал.

Полуавтоматические операции часто производятся с окисью углерода и подачей переменного тока, однако это предполагает настройку агрегата. Последний отлаживается под тип свариваемой детали, ее толщину пластин.

Режим сварки также влияет на количественный показатель расхода газовой смеси поступающей из баллона. Скорость подачи сварочной нити в большинстве работ остается практически равномерной — 40 мм в секунду.

Для более точной настройки модуля необходимо обратиться к расчетным таблицам, указывающим режимы, нормированные данные для отдельного вида металла.

Перед соединением элементов нужно включить подачу смеси, а потом возбудить электрический разряд. Действие сопровождается прикосновением сварочной нити к рабочей детали. Клавиша Пуск активизирует автоматическую подачу присадочной проволоки.

Последнюю следует удерживать и вести ровно, однако, соблюдая некоторый интервал для визуального обзора сварочной ванны.

Зазор необходимо выдерживать в пределе 1 мм, но при толщине листов более 10 мм, первый обусловливается 10% от обрабатываемой толщины.

Горизонтально расположенные конструкции соединяют на металлической подложке — армированном полимерном покрытии, которая плотно прижимается к рабочим деталям.

Это позволит получить качественно проваренный шов за счет кристаллизации металла сварочной ванны, на что положительно влияет структура подложки.

Сварка алюминия

Полуавтоматической сваркой можно соединять многие виды черных и цветных металлов, например, алюминий. Операция потребует соблюдения некоторых условностей.

Поверхность этого цветного металла защищена слоем оксида, который плавиться при температуре 2030° C, притом, что сам алюминий при 660 и имеет высокую коррозийную стойкость.

Из-за быстрого расплава алюминия и его текучести так же применяется на полуавтомате армированная полимерная подложка.

Сварочная операция проводится плавящимися электропроводными стержнями при постоянном токе, схеме цепи с обратной полярностью — конструкция крепится к отрицательному полюсу, горелка — положительному.

Метод позволяет улучшить расплавление заготовки, быстрее разрушить верхний защитный слой. Удалить последний также можно при помощи полосы наждачной бумаги.

Проволокой

Работа со сварочной нитью выделяется тем, что можно проводить операции, как в регулируемой защитной среде, так и без нее. Наиболее распространенной методикой на промышленных предприятиях является соединение деталей с использованием флюса.

Последний находится в полой сварочной проволоке. При ее расплавлении от высокой температуры, флюс выделяет защитное газовое облако, ограничивающее проникновение кислорода в сварочную ванну, предупреждая ее окисление.

Этот способ не требует дополнительной подачи углекислоты из баллона.

Порошковая проволока позволяет варить модулем даже на улице, где от сквозняков уберечься часто бывает трудно. Газовая сварка в подобных условиях не сформирует качественный валик из-за порывов ветра, который нарушает поток выходящей газовой струи.

Дополнительным плюсом полуавтомата представляется соединение деталей без газа практически в любой окружающей среде.

Однако метод использования защитной газовой проволоки не пригоден для соединения тонких металлических листов, конструкционной нелегированной среднеуглеродистой стали. Несоблюдение правила повлечет образование горячих трещин.

Для повышения температуры сварочного электрического разряда следует использовать обратную полярность — как при сварке алюминия.

Правила работы

Условия проведения операций сопровождаются соблюдением не только норм и стандартов работы, но и техники безопасности. Огонь, газовые баллоны относятся к факторам повышенной опасности.

Сварщик должен надеть форму и маску с защитным стеклом, иначе можно получить ультрафиолетовый ожог глаз.

Перед началом работы на полуавтомате, следует сварить черновые детали либо сформировать шов на незаметном глазу участке. Это позволит проверить правильность настроек модуля.

Положительные и отрицательные аспекты полуавтомата

Положительными качествами полуавтомата считаются следующие факторы:

- возможность формирования неразъемные соединения из цинковых листов, без повреждения покрытия, используя при этом медную проволоку;

- варить не только конструкционную сталь, но и чугун, цветной металл;

- незначительная чувствительность к коррозии рабочей детали, загрязнениям;

- работа с листами толщиной до 0,5 мм.

По окончании операции можно визуально определить качество шва, который не перекрывается шлаком.

Основным негативным фактором считается сильное разбрызгивание металла рабочей детали при ее обработке без защитной газовой среды.

Ручная дуговая сварка: ГОСТ, технология, режимы, виды

Ручная дуговая сварка – это быстрый и надежный способ неразъемного соединения металлических деталей. Сварка кузнечным способом была известна людям уже несколько тысячелетий назад, она отличалась большой трудоемкостью и требовала долгого обучения и накопления опыта. В начале XX века начала применяться электродуговая сварка, металл нагревался до температуры плавления с помощью электрической дуги. За столетие возможности электродуговой сварки существенно возросли, а удобство работы сварщика повысилось. Теперь этой технологией может овладеть любой домашний мастер.

Ручная дуговая сваркаПроцедура выполнения дуговой сварки

Технология ручной дуговой сварки состоит из следующих основных операций