Труба для пайки: Полипропиленовые трубы и фитинги купить недорого в интернет магазине стройматериалов Бауцентр

Способы, которым соединяют пластиковые трубы без пайки

В квартирах и в частных домах нередко можно увидеть пластиковые трубы. Востребованность подобных изделий в последнее десятилетие обосновывается их низкой ценой, долгим эксплуатационным периодом и принципиальной невозможностью заржаветь.

Соединять пластиковые трубы между собой можно не только паяльником, но и альтернативными методами — с помощью фланцев, фитингов, муфт или путём склейки.

Особенности соединений без пайки

Соединение пластиковых труб без пайки не потребует больших финансовых расходов. И доставать где-то дорогостоящее паяльное оборудование (очевидно, что оно есть далеко не у каждого) тоже не придётся.

Стоит признать, что сам процесс пайки кажется некоторым очень сложным. Человек должен уметь правильно обращаться с паяльным аппаратом, устанавливать нужное давление и температуру, подбирать припой. В общем, чтобы качественно спаять трубы, нужно знать действительно много нюансов.

Есть ещё и такой вариант, как пайка полипропиленовых труб без паяльника. Для этого просто берётся паяльная паста (это продающаяся уже в готовом виде смесь флюса, порошка припоя и смазки), наносится на место соединения и разогревается. Причём вместо паяльника предлагается использовать газовую горелку или зажигалку. Но и этот способ у некоторых может вызвать отторжение, так как здесь приходится иметь дело с открытым огнём.

Представим форс-мажорную ситуацию: случился прорыв пластикового водопровода. На то, чтобы вернуть ему герметичность методом пайки, может уйти много времени. А восстановление герметичности труб, соединённых без пайки, может быть осуществлено гораздо быстрее — это действительно важное преимущество.

Соединение фитингами

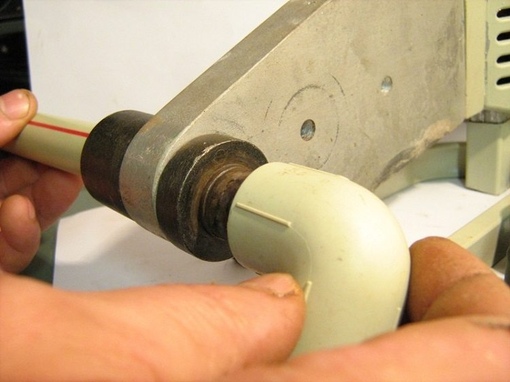

Для соединения пластиковых труб без пайки очень часто используются пресс-фитинги (они же компрессионные фитинги) либо новые бельгийские пуш-фитинги, которые фактически фиксируются сами.

Стандартные пресс-фитинги обычно делаются из стального сплава или чугуна. И лучше всего их использовать для полипропиленовых или других пластиковых труб малого диаметра. Достоинством данных сантехнических изделий является то, что с их помощью можно выстраивать переходы между элементами трубопровода и соединять их под разным углом.

И лучше всего их использовать для полипропиленовых или других пластиковых труб малого диаметра. Достоинством данных сантехнических изделий является то, что с их помощью можно выстраивать переходы между элементами трубопровода и соединять их под разным углом.

Чаще всего фитинги ставят на поворотах и ответвлениях пластикового трубопровода. Обыкновенный пресс-фитинг состоит из основного корпуса, крышки, втулки и двух колец: зажимного (оно расположено в специальном гнезде) и фальцевого (с его помощью осуществляется фиксация пластиковой трубы).

Если речь идёт о фитингах диаметром меньше пятидесяти миллиметров, то их допускается монтировать вручную, без дополнительных приспособлений и оборудования. И ещё одно важное правило. Пластиковую трубу следует предварительно, перед установкой фитинга, подготовить — обрезать, удалить заусенцы, очистить от пыли и обезжирить. Такая подготовкадолжна проводиться в любом случае, вне зависимости от выбранного способа соединения.

После того как пластиковое изделие будет приведено в приемлемое состояние, на него нужно установить гайку, предварительно снятую с фитинга. Далее на эту гайку надевается зажимное кольцо. Теперь можно вставить трубу в фитинг до упора и зафиксировать. Те же самые действия нужно проделать и со второй соединяемой трубой.

Далее на эту гайку надевается зажимное кольцо. Теперь можно вставить трубу в фитинг до упора и зафиксировать. Те же самые действия нужно проделать и со второй соединяемой трубой.

С использованием фланцев

Можно соединить пластиковые трубы фланцами без пайки. Такое сочленение считается очень надёжным — металлические фланцы могут стойко переносить огромную плюсовую температуру и высокое давление.

Сегодня даже в крупных по диаметру трубопроводах ставятся фланцы. Они обеспечивают действительно прочное соединение.

Фланцы для сборки бытовых пластиковых трубопроводов всегда имеют резьбу только на одной стороне. Как правило, они рассчитаны на давление 1,6 МПа. При этом в магазинах можно найти варианты фланцев с разным сечением — от 20 до 1200 мм.

Алгоритм соединения при помощи фланцев достаточно прост. В первую очередь нужно аккуратно натянуть фланец на трубу и надеть уплотнительную прокладку из резины. Прокладка должна заходить за край пластиковой трубы не больше чем на один сантиметр. Затем на эту прокладку аккуратно надвигается фланец.

Затем на эту прокладку аккуратно надвигается фланец.

На следующем этапе осуществляется стыковка с точно таким же фланцем другой пластиковой трубы. И затягивать болты здесь следует очень аккуратно. Если прикладывать слишком большие усилия, пластиковая поверхность может треснуть.

С использованием муфт

Обыкновенная муфта для пластиковых трубопроводов — это достаточно простая по своему устройству деталь. Она состоит из:

- чугунного корпуса;

- двух гаек;

- прокладок из резины;

- четырёх металлических шайб.

Муфту можно найти в ближайшем магазине сантехники, либо, если есть определённые навыки и знания, сделать своими руками. При этом характеристики муфты должны строго соответствовать размерам соединяемых изделий. Обыкновенные муфты подойдут как для напорных пластиковых трубопроводов, так и для трубопроводов без напора. С их помощью обеспечивают надежное соединение полипропилена без применения паяльника.

В муфту для формирования соединения необходимо вставить концы труб так, чтобы они соприкасались в середине. Концы должны проходить через шайбы, прокладки и гайки. Потом надо плотно затянуть гайки, так, чтобы давление на прокладки оказалось достаточно сильным.

Концы должны проходить через шайбы, прокладки и гайки. Потом надо плотно затянуть гайки, так, чтобы давление на прокладки оказалось достаточно сильным.

Стыковка пластиковых труб муфтой стопроцентно даёт герметичный шов даже без применения пайки. Но в определённых случаях, например, если труба имеет малую длину или примыкает непосредственно к полу (или иной горизонтальной поверхности), установить обыкновенную муфту не представляется возможным.

Для таких сложных случаев придумана зажимно-соединительная муфта. Как её использовать? Сначала нужно очистить край пластиковой трубы. Потом надо развинтить муфту и надеть на пластиковое изделие в правильной последовательности все детали крепления. Причём уплотнительное кольцо должно в итоге располагаться на расстоянии как минимум один сантиметр от края изделия.

Затем в торец пластиковой трубы нужно вставить сам корпус зажимно-соединительной муфты. А потом к этому корпусу нужно придвинуть все имеющиеся кольца и закрутить болт.

Для контроля прочности соединения необходимо осторожно потянуть муфту на себя, придерживая свободной рукой трубу, к которой он прикреплён. Муфта должна оставаться неподвижной. Если же она движется, это означает, что была выбрана деталь не того размера. Именно поэтому она так плохо держится на трубопроводе. Впрочем, исправить это легко — следует лишь потуже затянуть резьбу.

Метод склейки

Трубы из пластика можно и клеить, хотя многие сантехники считают такой способ крайне ненадёжным. И поэтому на практике клей для соединения труб применяется только в комбинации с фитингами.

Перед нанесением клея трубу обрезают и избавляются от заусенцев на ней. Также с неё нужно убрать пыль и провести тщательное обезжиривание тех участков, на которые предполагается наносить клей (то есть придётся купить специальное средство для обезжиривания).

Теперь можно тонким слоем наносить клей на место будущего контакта. Сразу же после этого трубу до упора вставляют в фитинг и держат в таком положении около двух минут, чтобы клей схватился. А остатки клея, появившиеся на наружной поверхности, удаляются тряпочкой.

Клей высохнет примерно в течение 15-20 минут. Однако пускать через трубопровод воду (или что-либо другое) нужно только не ранее, чем через 24 часа.

Некоторые виды пластика (допустим, тот же полипропилен) клеятся с большим трудом. Чтобы полипропиленовые детали хорошо соединялись между собой, придётся приобретать качественный клей, специально предназначенный для этого материала.

Можно сделать вывод, что способов соединения труб из пластика без применения пайки предостаточно. Самым надежным из них считается муфтовый метод, а склейка помогает только в экстренной ситуации, и применять ее нужно с осторожностью.

Пластиковые трубы: достоинства, характеристики, пайка

Содержание

- Поливинилхлоридные трубы (ПВХ, PVK)

- Полипропиленовые трубы (ПП, PP)

- Полиэтиленовые трубы (ПЭ, PE)

- Трубы из сшитого полиэтилена (PEX)

- Металлопластиковые трубы (PEX-AL-PEX)

Пластиковые (полимерные) трубы — трубы, изготовленные из гранул пластика методом экструзии разными технологическими способами в зависимости от своего вида. Реактопласты и термопласты сейчас достаточно востребованы на строительном рынке из-за своей недорогой стоимости и ряда положительных характеристик. Пластиковые трубы применяются различных сферах промышленности, при домашних ремонтах, а также в хозяйстве. Они доказали свою прочность, лёгкость в монтаже, долговечность, отличную теплопроводность и выносливость.

Основные виды пластиковых труб

Главным сырьём для получения данных высокотехнологичных строительных материалов служат полипропилен, полиэтилен, поливинилхлорид. Трубы используют для транспортировки газообразных, жидких веществ различного давления, химического состава, температуры, поэтому их изготавливают разной прочности (гибкости), диаметров и длины.

Трубы используют для транспортировки газообразных, жидких веществ различного давления, химического состава, температуры, поэтому их изготавливают разной прочности (гибкости), диаметров и длины.

При проектировании коммуникаций грамотно выбирайте тот вид трубы, который имеет необходимые характеристики для её эксплуатации при определённом использовании. Огромный плюс всех видов труб из пластика – это их устойчивость к коррозии, что значительно продлевает срок эксплуатации (минимум до 50 лет).

Для обозначения видов полимерных труб используют буквенное обозначение:

- поливинилхлоридные (ПВХ, PVK)

- полипропиленовые (ПП, PP)

- полиэтиленовые (ПЭ, PE)

- из сшитого полиэтилена (PEX)

- металлопластиковые (PEX-AL-PEX)

Основные характеристики труб из ПВХ

Самые первые модели пластиковых труб стали изготавливать примерно 80 лет назад в Германии, именно из ПВХ — синтетического экологически чистого продукта. Он прекрасно перерабатывается до 5 раз, не теряя качеств. В зависимости от предназначения производят трубы разного цвета с использованием пигментов, различной ширины, формы (гладкие, квадратное сечение, гофрированные).

В зависимости от предназначения производят трубы разного цвета с использованием пигментов, различной ширины, формы (гладкие, квадратное сечение, гофрированные).

ПВХ относится к группе термопластов и классифицируется по таким свойствам, как:

- Диаметр: малый, средний, большой (от 10 и свыше 225 мм).

- Радиус изгиба: сверхгибкий, гибкий, жёсткий.

- Тип укладки: внутренний, наружный, подземный.

- Рабочее давление: для разряженной среды, напорное, безнапорное.

Характеристики пластиковых труб ПВХ:

- Прочный синтетический материал, позволяющий выстраивать разнообразные герметичные трубопроводные комбинации.

- Актуален в сейсмоопасных районах с подвижными грунтами.

- Изделия имеют небольшой вес, доступную на строительном рынке цену, длительный эксплуатационный срок.

- Отличный диэлектрик.

- Трубы легко режутся, быстро монтируются, послушно гнутся.

- Высокий показатель защиты от внутренних налётов, размножения микробов, гниения и коррозии, не конденсирует.

- Используют в химической (материал выдерживает химические, кислотные среды), пищевой промышленности, для холодного и горячего водоснабжения, канализации, при прокладке (изоляции) электрического кабеля.

- Материал устойчив к УФ излучениям.

- Экологически безопасный для людей, природы.

- Низкий показатель горючести.

Способы монтажа пластиковых труб из поливинилхлорида

Конструкции из пластиковых труб ПВХ монтируются с помощью уже готового раструба, склеивания или дополнительного фитинга. Раструб имеет уплотняющее кольцо из специальной резины, что позволяет герметично соединять трубы между собой. При необходимости в соединении пластмассовой трубы с металлической используют фитинги.

Высокая теплопроводность труб из поливинилхлорида иногда требует дополнительного утепления линии. При покупке труб обязательно изучите характеристику и эксплуатационные возможности продукта.

Полипропиленовые трубы, общая характеристика

Полипропиленовые трубы (ПП) — это пластиковые трубы, имеющие эстетичный вид и высокие антикоррозийные свойства, используются для отопления, водоснабжения технического и пищевого. Экологически чистый материал используется для отопительных конструкций в жилых помещениях разного назначения (дома, школы, больницы). Применяется для создания отопительной системы «горячий пол».

Экологически чистый материал используется для отопительных конструкций в жилых помещениях разного назначения (дома, школы, больницы). Применяется для создания отопительной системы «горячий пол».

При необходимости применяют алюминиевую фольгу (армирование), которая усиливает свойства трубы при высоких температурах нагрева внутренней жидкости или используют трубы, армированные стекловолокном (трёхслойные). Для сельского хозяйства, канализации, дренажа, транспортировки агрессивных химических веществ или сжатого воздуха, изготавливают специальные ПП трубы с актуальным диаметром до 160 мм, более толстыми стенками.

Основные достоинства труб из ПП:

- Хорошо переносят сложную транспортировку, повышенная прочность и морозостойкость.

- Монтаж очень простой, удобная сборка конструкций.

- Очень доступная цена.

- Выдерживают внутренний нагрев до +95C.

- Материал выдерживает высокое давление.

- Рабочая температура +65C.

- Отличная виброизоляция, звукоизоляция материала.

- Трубы для канализации из ПП имеют повышенную жёсткость.

- Длительный гарантийный срок службы (не менее 50 лет).

Для строительства водопровода с питьевой водой грамотно изучайте характеристику продукта. Если Вы приобретаете трубы из полипропилена для отопления, учтите, что при внутренней высокой температуре трубы способны расширятся. Используйте тот подвид труб из ПП, который имеет специальные эксплуатационные показатели.

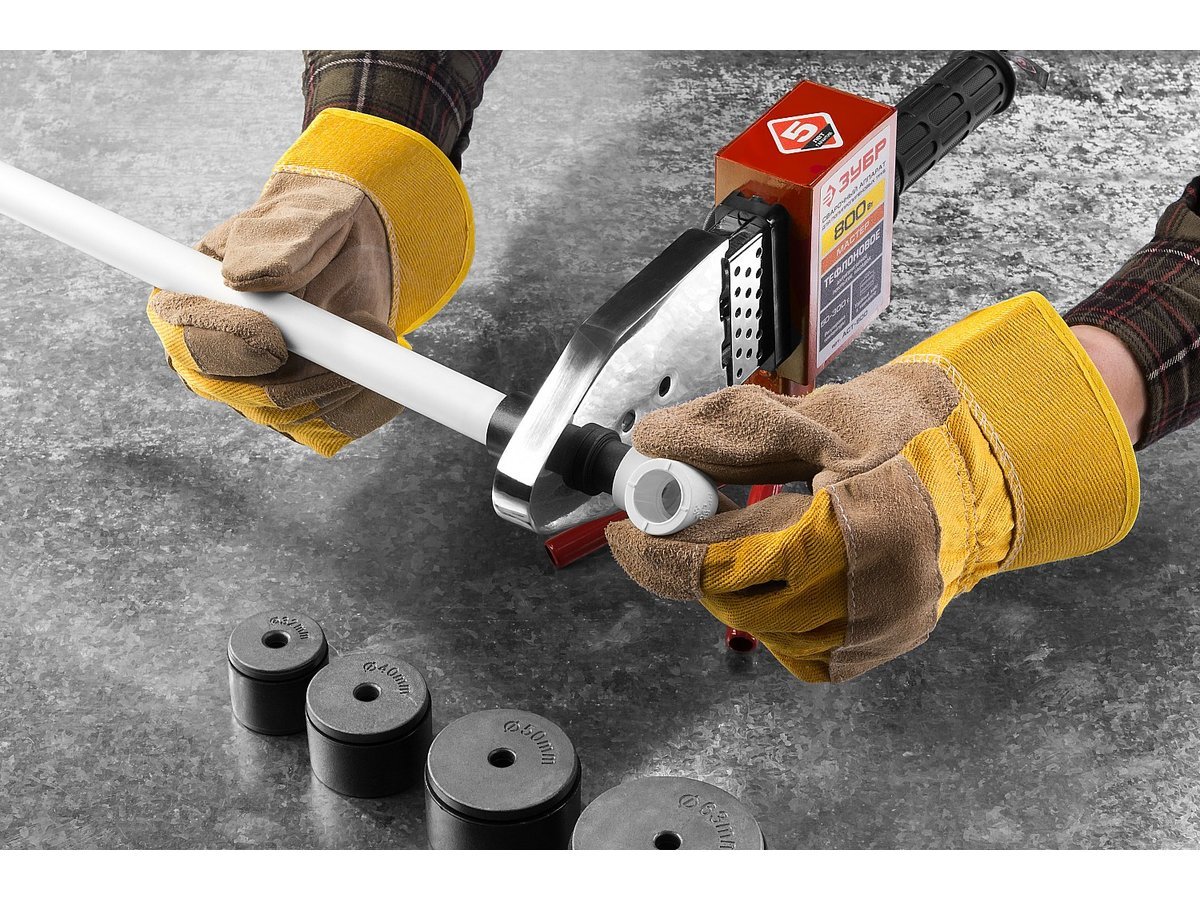

Монтаж пластмассовых труб из ПП

От качества монтажных работ зависит долговечность коммуникаций. В ходе монтажа Вам могут понадобиться дополнительные элементы: разветвляющие крестовины, тройники, переходники, заглушки, втулки, клипсы, муфты и т.д. Соединяются полипропиленовые трубы с помощью паяльника необходимой мощности, сварочных работ. Не перегревайте насадки выше необходимой температуры.

Срез трубы перед сваркой должен быть ровный, резать необходимо под прямым углом.

Старайтесь не деформировать трубу. Армированные трубы готовьте к сварочным работам согласно инструкциям. Алюминий необходимо зачистить от края. Не используйте бензин, растворитель для обезжиривания срезов полипропиленовых труб и фитинга. Используйте специальные обрезные ножницы для труб из пластика.

Если Вы решили производить монтаж без помощи профессионалов, то устанавливайте сварочный прибор только на ровную, устойчивую поверхность и одевайте насадки на не включённый прибор. Чтобы не травмировать руки от высокой температуры прибора, защищайтесь с помощью строительных перчаток.

Особенности и характеристика пластиковых труб ПЭ

Главным сырьём для производства полимерных туб из полиэтилена служит нефть (этилен нефти). Гладкие, гофрированные пластмассовые трубы из ПЭ применяют для прокладки внутренних, наружных коммуникационных систем разного назначения. Этот вид полимерных труб самый устойчивый к низкой температуре до -20C.

Основные преимущества полиэтиленовых труб:

- Эластичность, прочность.

- Устойчивость к агрессивным средам.

- Стабильность размера относительно широкому температурному диапазону.

- Производится диаметром до 1600 мм (напорные) и выдерживает большое давление.

- Термостойкие, антикоррозийные.

- Имеет несколько классификаций отличающихся характеристиками (ПЭ 63; ПЭ 80; ПЭ 100).

- Не образуется накипь.

- Практически не нуждается в дополнительном обслуживании.

- Самые лёгкие по весу в сравнении с другими пластиковыми трубами.

- Низкая стоимость, легко монтируются.

- Трубы не лопаются при замерзании жидкости внутри, способны к самовосстановлению после нормализации температуры.

- Возможно повторное использование.

- Бывают разъёмные, не разъёмные.

Применяются для сетей водоснабжения (пищевого, промышленного), отопления, канализации, газоснабжения, транспортировки различных химикатов. Монтируются с помощью сварки (стыковой, муфтой) или с помощью компрессионного фитинга, стальных фланцев.

Трубы нового поколения PEX из сшитого полиэтилена

Технологический процесс получения сшитого полиэтилена осуществляется несколькими способами: химическим и физическим. За счёт добавления определённых катализаторов, меняющих структуру межмолекулярных соединений (сетки), которые меняют качество материала наделяя его дополнительными свойствами:

- Делают более гибким или более твёрдым, прочным.

- Не поддаются реакциям с кислотами, щелочами, с большинством органических растворителей.

- Выдерживают большие перепады температур до +100C, не растрескиваются.

- Не разлагаются в биологических средах.

- Имеют хорошее растяжение, прочность на разрыв.

- Не подвержены коррозии и накоплениям налётов.

- Высокие диэлектрические показатели.

- Актуальны для сейсмоопасных зон за счёт создания прочных межтрубных комбинаций.

- Высокая звукоизоляция и теплоизоляция, минимальная вибрация.

- Используют для прокладки систем на воздухе, под землёй.

- Дополнительная защита от влияния кислорода и УФ.

Трубы признаны надёжным изолирующим материалом для кабеля с высоким напряжением. Производят особо прочные напорные трубы для подачи водоснабжения в многоэтажных домах. Трубы из сшитого полиэтилена широко применяют для создания различных отопительных систем, транспортировки газа, химических веществ и других жидкостей.

Отличие труб из данного материала от других пластиковых труб в том, что PEX способны трансформироваться. Материал отлично восстанавливает прежнюю форму, если возникают перепады температуры или внутреннее давление в системе.

Монтаж термопластичных труб PEX

Гибкость и лёгкость трубы позволяет совершать монтаж в очень сложных условиях методом протяжки. Монтируются конструкции с помощью фитингов такими методами, как:

- Профессиональный электросварочный монтаж – самый прочный.

- Некомпрессовочный с использованием пресс-фитингов, расширителя.

- Компрессионный способ с применением обжимных фитингов.

Не используйте открытое пламя при монтаже. При необходимости закрепите предварительно трубы скобками, используйте прокладки и утеплители. Используйте фитинги из того же материала, что и труба. Избегайте деформации фитингов, срезов трубы.

Характеристики металлопластиковых труб

Производятся трубы с помощью соединения слоёв алюминия с пластиком, обладают дополнительной гибкостью. Низкая стоимость, лёгкий вес, эстетичный вид, долговечность, способность контроля растяжения трубы за счёт металла, позволяют использовать системы из МП для прокладки различных коммуникаций и магистралей для транспортирования веществ (газ, горячая и холодная вода, сжатый воздух, химические вещества).

Монтаж труб PEX-AL-PEX осуществляется с использованием компрессионных и прессовых фитингов:

Каждый вид полимерной трубы имеет свои эксплуатационные характеристики, правила транспортировки и хранения, способы монтажа. Грамотное обращение с трубами из высокотехнологичных полимеров позволит Вам создать долговечные, недорогие и безопасные для жизни человека, экологической среды, коммуникации нового поколения.

Грамотное обращение с трубами из высокотехнологичных полимеров позволит Вам создать долговечные, недорогие и безопасные для жизни человека, экологической среды, коммуникации нового поколения.

Полипропиленовые трубы — температура эксплуатации и другие особенности

В наши дни пластик считается наиболее предпочитаемым материалом для обустройства жилища. Самая современная его разновидность – полипропилен, который идеально подходит для создания напорных отопительных систем и систем водоснабжения.

В отличие от стали полипропилен устойчив к большому количеству реагентов, надежен и прост в эксплуатации. Более того, осуществить монтаж труб можно самостоятельно, без помощи специалиста. Монтируются трубы пайкой, т.е. благодаря нагреву элементов. Соединение, получаемое в процессе нагрева, отличается особой прочностью и герметичностью.

Различают три типа:

- Трубы с различной толщиной стенок

- Трубы с армированием

- Трубы, которые подходят для давления с показателем 10, 16, 20 атмосфер.

Важным моментом при выборе полипропиленовых труб является то, какую температуру они способны выдерживать. Некоторые изготовители труб гарантируют пятидесятилетний срок эксплуатации, даже при максимальной температуре 95 градусов. Однако продолжительность срока службы также зависит и от другого фактора – давления.

Если давление будет низким, а температура напротив высокой или же наоборот, то труба прослужит довольно долго, но если оба показателя высокие, тогда срок эксплуатации сократится. Для увеличения срока службы труб важно, чтобы давление не превышало 6 атмосфер, а температура не была выше 75 градусов.

Самые надежные в плане эксплуатации армированные трубы акватерм (из материала Fusiolen) — температура, которую они могут выдерживать, достигает 120 градусов. Однако нельзя, чтобы такая температура была постоянной, ведь это значительно снижает срок службы трубы.

При температуре 175 градусов происходит плавление полипропиленовых труб, даже армированных. Но если температура трубы немного ниже отметки плавления при максимальном давлении, полипропиленовая труба без армирования лопнет, а с армированием такого не произойдет.

Но если температура трубы немного ниже отметки плавления при максимальном давлении, полипропиленовая труба без армирования лопнет, а с армированием такого не произойдет.

Трубы из полипропилена имеют массу преимуществ. Это высокая теплопроводность, отменная звукоизоляция, гигиеничность, долговечность, малый вес, прочность, отсутствие электрической проводимости, прекрасная технологичность, а также быстрый и легкий монтаж, не требующий особых усилий.

Полипропиленовые трубы превосходно себя зарекомендовали на современном строительном рынке, что одновременно с невысокой стоимостью делает их самыми востребованными. Качество исходных материалов и правильный монтаж – гарантия длительного срока эксплуатации.

Подводя итог, можно составить таблицу особенностей температуры.

Таблица особенностей эксплуатации полипропиленовых труб при различной температуре.

|

Температура |

Особенность |

|

свыше 120 градусов |

Разрыв или плавление трубы |

|

от 95 до 120 градусов |

Критическая температура, трубы выдерживают кратковременно. |

|

95 градусов |

Срок службы от 20 до 40 лет |

|

от 75 до 95 градусов |

Срок службы от 40 до 50 лет |

|

до 75 градусов |

Срок службы более 50 лет |

Минимальные сроки поставки

Весь ассортимент хранится на нашем складе в Москве, благодаря этому, мы можем поставить продукцию в самые кратчайшие сроки. По Москве — в день оплаты, при наличии продукции на нашем складе или в течении нескольких дней при их отсутствии.

Так как наша компания представитель завода aquatherm GmbH — мы можем организовать быструю поставку из за границы даже сверх крупных объемов.

Купить полипропиленовые трубы

Что бы купить систему трубопроводов, пришлите нам спецификацию объекта или непосредственное количество необходимых труб и фитингов.

В большинстве случаев все продукция будет находится на нашем складе в Москве и Вы получите самые минимальные сроки поставки.

6 шагов к успешной пайке

Паяное соединение в принципе может «сделать себя» — капиллярное действие, в большей степени, чем навыки оператора, обеспечивает распределение присадочного металла в стыке.

Настоящее мастерство заключается в проектировании и проектировании соединения, но даже правильно спроектированное соединение может плохо закончиться, если вы не будете следовать надлежащим процедурам пайки. Эти процедуры сводятся к шести основным шагам. Хотя обычно они просты в исполнении, ни один из них не следует пропускать.

Шаг 1: Обеспечьте хорошую посадку и соответствующие зазоры.

Пайка использует капиллярное действие для распределения расплавленного присадочного металла между поверхностями основных металлов. Поэтому при пайке сохраняйте зазор между основными металлами, чтобы капиллярное действие работало наиболее эффективно. Практически во всех случаях это означает тесный зазор. Оптимальный зазор или зазор стыка для большинства присадочных металлов составляет 0,0015 дюйма, но типичные зазоры составляют от 0,001 до 0,005 дюйма.

Поэтому при пайке сохраняйте зазор между основными металлами, чтобы капиллярное действие работало наиболее эффективно. Практически во всех случаях это означает тесный зазор. Оптимальный зазор или зазор стыка для большинства присадочных металлов составляет 0,0015 дюйма, но типичные зазоры составляют от 0,001 до 0,005 дюйма.

При повседневной пайке зазоры не должны быть слишком точными, чтобы получить достаточно прочное соединение.Капиллярное действие действует в диапазоне зазоров, поэтому у вас есть определенная свобода действий. В повседневной практике простая скользящая посадка обычно обеспечивает адекватное паяное соединение между двумя трубчатыми деталями. Имейте в виду, что обычно с увеличением зазора прочность соединения уменьшается. Капиллярное действие прекращается примерно на 0,012 дюйма. Если вы соединяете две плоские части, вы можете положить одну на другую. Контакт металл-металл — это весь зазор, который вам обычно понадобится, потому что средняя чистовая обработка металлов обеспечивает достаточную шероховатость поверхности для создания капиллярных путей для потока расплавленного присадочного металла. С другой стороны, хорошо отполированные поверхности, как правило, ограничивают поток присадочного металла.

С другой стороны, хорошо отполированные поверхности, как правило, ограничивают поток присадочного металла.

При планировании зазоров между швами помните, что паяные соединения выполняются при температуре пайки, а не при комнатной температуре. Учитывайте коэффициент теплового расширения соединяемых металлов, особенно в трубчатых узлах, в которых соединяются разнородные металлы.

Какой допуск вы должны сделать для расширения и сжатия, зависит от природы и размеров соединяемых металлов и конфигурации стыка.Несмотря на то, что для определения точных допусков зазора для каждой ситуации используются многие переменные, помните о следующем принципе: разные металлы расширяются с разной скоростью при нагревании.

Для получения дополнительной информации о настройке посетите сайт www.lucasmilhaupt.com.

Шаг 2: Очистите металлы.

Капиллярное действие правильно работает только с чистыми металлическими поверхностями. Если они покрыты маслом, жиром, ржавчиной, окалиной или грязью, вы должны удалить эти загрязнения, иначе они образуют барьер между поверхностями основного металла и припоями.

Очистка металлических деталей редко бывает сложной, но вы должны делать это в правильной последовательности. Сначала следует удалить масло и жир, потому что кислотный травильный раствор, предназначенный для удаления ржавчины и накипи, не подойдет для жирной поверхности. Начните с избавления от масла и жира. В большинстве случаев это можно сделать либо путем погружения деталей в подходящий обезжиривающий растворитель, либо путем обезжиривания паром, либо путем щелочной или водной очистки. Если металлические поверхности покрыты оксидом или окалиной, вы можете удалить эти загрязнения химическим или механическим способом.Для химического удаления используйте обработку кислотным рассолом. Убедитесь, что химические вещества совместимы с очищаемыми основными металлами и что в щелях или глухих отверстиях не осталось следов кислоты. Механическое удаление требует абразивной очистки.

В частности, при ремонтной пайке, когда детали могут быть очень грязными или сильно заржавевшими, вы можете ускорить процесс очистки, используя наждачную ткань, шлифовальный круг, напильник или абразивоструйную очистку с последующей промывкой. После того, как детали будут тщательно очищены, нанесите флюс и припойте их как можно скорее, чтобы уменьшить вероятность повторного загрязнения поверхностей заводской пылью или телесными маслами, отложившимися в процессе работы.

После того, как детали будут тщательно очищены, нанесите флюс и припойте их как можно скорее, чтобы уменьшить вероятность повторного загрязнения поверхностей заводской пылью или телесными маслами, отложившимися в процессе работы.

Имейте в виду, что некоторые чистящие средства оставляют остатки и оседают на поверхности, делая ее несмачиваемой.

Шаг 3: Флюсируйте детали.

Флюс — это химическое соединение, которое наносится на стыковые поверхности перед пайкой. Его использование, за некоторыми исключениями, необходимо в процессе пайки при атмосферном давлении. Это связано с тем, что нагрев поверхности металла ускоряет образование оксида в результате химической реакции между горячим металлом и кислородом в воздухе. Если вы не предотвратите образование этих оксидов, они будут препятствовать смачиванию припоя и его сцеплению с поверхностями.

Покрытие из флюса на стыке защищает поверхности от воздуха, предотвращая образование оксидов. Он также растворяет и поглощает любые оксиды, которые образуются во время нагрева или не были полностью удалены в процессе очистки.

Вы можете наносить флюс на соединение любым способом, если вы полностью покрываете поверхности соединения. Обычно флюс делают в виде пасты, поэтому удобнее всего наносить его кистью. Но по мере увеличения объемов производства может оказаться более эффективным нанесение флюса окунанием: дозирование предварительно отмеренного слоя высоковязкого флюса из пистолета-аппликатора.

Обычно флюс наносят непосредственно перед пайкой, если это возможно, чтобы у него было наименьшее количество времени для высыхания, отслаивания или сбивания деталей при обращении с ними. Выберите флюс, составленный для конкретных металлов, температур и условий вашей пайки.

Шаг 4: Соберите для пайки.

После того, как ваши детали будут очищены и обработаны флюсом, удерживайте их в положении для пайки. Убедитесь, что они остаются в правильном положении во время циклов нагрева и охлаждения, чтобы капиллярное действие могло выполнять свою работу.Если форма и вес частей позволяют, самый простой способ удержать их вместе — это сила тяжести.

Вы также можете помочь гравитации, добавив дополнительный вес, если вы не добавите слишком много. Если вы добавите слишком большой вес, ваши зазоры могут не сохраниться, и припой может быть вытеснен из области соединения. Также помните, что увеличение веса деталей увеличивает их массу, а это увеличивает время, необходимое для нагрева деталей до температуры пайки.

Шаг 5: Припаяйте сборку.

Фактическая пайка включает нагрев узла до температуры пайки и пропускание присадочного металла через соединение. При нагревании сборки до температуры пайки убедитесь, что вы не нагреете ее до точки плавления основных материалов.

Во-первых, процесс нагрева: при пайке широко нагревают основные металлы. Если вы паяете небольшой узел, можно нагреть всю сборку до температуры текучести припоя. Если вы паяете большой узел, нагрейте широкую область вокруг стыка.Ручная горелка чаще всего используется для пайки одного узла. Различные виды топлива — природный газ, ацетилен, пропан, пропилен — можно сжигать либо с кислородом, либо с воздухом. Имейте в виду, что оба металла в сборке должны нагреваться как можно более равномерно, чтобы они достигли температуры пайки одновременно. Держите горелку постоянно в движении и не нагревайте зону пайки напрямую.

Имейте в виду, что оба металла в сборке должны нагреваться как можно более равномерно, чтобы они достигли температуры пайки одновременно. Держите горелку постоянно в движении и не нагревайте зону пайки напрямую.

Во избежание неравномерного нагрева следите за флюсом. Если его внешний вид меняется равномерно, детали нагреваются равномерно.

После того, как вы нагреете сборку до температуры пайки, можно приступить к нанесению присадочного металла. При ручной пайке осторожно прижмите стержень или проволоку к месту соединения. Нагретый узел расплавит часть присадочного металла, который мгновенно вытянется капиллярным действием по всей площади стыка. Вы можете добавить немного флюса на конец стержня присадочного металла — примерно от 2 до 3 дюймов — чтобы улучшить поток. Вы можете добавить флюс кистью или окунув стержень во флюс.На более крупных деталях, которым требуется более продолжительное время нагрева, или если флюс стал насыщенным оксидом, добавление свежего флюса на присадочный металл поможет улучшить текучесть и проникновение присадочного металла в область соединения.

Будьте осторожны: расплавленный припой имеет тенденцию течь в области с более высокой температурой. В нагретом узле внешние поверхности основного металла могут быть немного горячее, чем внутренние стыковые поверхности. Позаботьтесь о том, чтобы присадочный металл прилегал непосредственно к стыку.Если вы отложите его подальше от стыка, он будет иметь тенденцию опускаться на горячие поверхности, а не течь в стык. Также лучше всего нагреть сторону сборки, противоположную точке подачи присадочного металла. Присадочный металл будет иметь тенденцию следовать за наиболее интенсивным нагревом.

Шаг 6: Очистите паяное соединение.

После пайки сборки очистите ее. Поскольку большинство флюсов для пайки являются коррозионными, очистка необходима. Очистка обычно выполняется в два этапа:

- Удалите остатки флюса.

- Удалите оксидную окалину, образовавшуюся в процессе пайки, травлением.

Поскольку большинство флюсов для пайки водорастворимы, вы можете удалить остатки, закалив узел в горячей воде (120 градусов по Фаренгейту или выше). Погрузите сборку, пока она еще горячая, но перед закалкой убедитесь, что присадочный металл полностью затвердел. Стекловидные остатки флюса обычно трескаются и отслаиваются. Если они немного упрямы, слегка почистите их металлической щеткой, пока узел все еще находится в горячей воде.

Погрузите сборку, пока она еще горячая, но перед закалкой убедитесь, что присадочный металл полностью затвердел. Стекловидные остатки флюса обычно трескаются и отслаиваются. Если они немного упрямы, слегка почистите их металлической щеткой, пока узел все еще находится в горячей воде.

У вас могут возникнуть проблемы с удалением флюса, если вы изначально не использовали его в достаточном количестве или если вы перегрели детали во время пайки. Затем флюс полностью насыщается оксидами, обычно приобретая зеленый или черный цвет. В этом случае необходимо удалить флюс слабым раствором кислоты.

После того, как вы избавились от флюса, используйте травильный раствор, чтобы удалить любые оксиды, которые остались на участках, которые не были защищены флюсом во время процесса пайки. Как правило, лучший рассол порекомендует производитель припоев, которые вы используете.

Гэри ДеВрис — аналитик рынка, а Крид Дарлинг — инженер по пайке в компании Lucas-Milhaupt Inc., 5656 S. Pennsylvania Ave., Cudahy, WI 53110, 414-769-6000, факс 414-769-1093, www.lucasmilhaupt .com.

Pennsylvania Ave., Cudahy, WI 53110, 414-769-6000, факс 414-769-1093, www.lucasmilhaupt .com.

Пайка медных трубок

| Этот инструмент изменяет медные фитинги, делая неглубокий отпечаток в стенке фитинга, уменьшая глубину раструба до 3/8 дюйма. Его следует использовать только для соединений, которые будут паяться . |

Прочность трубных соединений

Стыковые соединения между медными трубками могут быть такими же прочными, как и сама медь, если присадочный металл достаточно прочен. Это связано с тем, что вся нагрузка должна переноситься через контактную поверхность двух небольших поверхностей на концах каждой детали (см. Рисунок 1 ). Стыковые соединения обычно не используются для соединения медных труб, потому что поддерживать соосность во время пайки сложно.

Муфты, с другой стороны, самоустанавливаются во время сборки и пайки. В раструбном соединении присадочный металл не должен быть таким прочным, как медь, потому что площадь контакта между трубкой и муфтой может быть увеличена (см. , рис. 2, ).

В раструбном соединении присадочный металл не должен быть таким прочным, как медь, потому что площадь контакта между трубкой и муфтой может быть увеличена (см. , рис. 2, ).

Когда площадь соединения велика, напряжение в припое невелико, поэтому присадочный металл может быть намного слабее основного металла. Поэтому, когда вы используете коммерческие медные трубные фитинги с глубокими чашками, вы можете использовать мягкий припой с пределом прочности на разрыв около 5000 фунтов на квадратный дюйм (PSI) для успешного соединения, например, более прочных медных трубок с пределом прочности на разрыв около 30000 фунтов на квадратный дюйм.

| Рисунок 1 Стыковые соединения между медными трубками могут быть такими же прочными, как и сама медь, если присадочный металл достаточно прочен, чтобы выдерживать нагрузку через контактную площадку двух небольших поверхностей на концах каждый кусок.  |

Конструкция раструбного соединения

Трубное соединение должно быть достаточно прочным, чтобы выдерживать такие нагрузки, как давление, собственный вес и тепловое расширение. Если вы выберете комбинацию присадочного металла и глубины раструба, которая сделает соединение более прочным, чем труба, сама труба станет ограничивающим фактором в конструкции.

Прочность паяного соединения горелки с раструбом зависит от:

| Рисунок 2 В раструбном соединении присадочный металл не должен быть таким прочным, как медь, поскольку площадь контакта между трубкой и розеткой можно сделать большие. |

- Длина перекрытия (обычно глубина раструба).

- Прочность присадочного металла.

- Прочность соединения.

Используя эти переменные, вы можете оценить требуемую глубину вставки по следующей формуле:

X = TW / 0. 8L

8L

Где:

- X = требуемое перекрытие

- T = предел прочности на разрыв основного металла

- L = прочность на сдвиг металлического припоя или припоя

- W = толщина более тонкого элемента

- 0,8 = прочность ( или коэффициент безопасности)

При пайке соединения медь-медь предел прочности меди на растяжение составляет около 30 000 фунтов на квадратный дюйм, а прочность на сдвиг припоя — около 5000 фунтов на квадратный дюйм. Для трубки толщиной 0,065 дюйма перекрытие должно составлять 0.48 дюймов, или в 8,7 раза больше толщины трубы.

| Рис. 3 На этой диаграмме показана зависимость прочности соединения и напряжения сдвига от длины перекрытия для паяных и паяных соединений. |

При пайке соединения меди с медью с использованием любой из обычно используемых классификаций AWS припоев для пайки, например BCuP или BAg, прочность на сдвиг припоя составляет около 25 000 фунтов на квадратный дюйм. Для трубки толщиной 0,065 дюйма перекрытие должно составлять 0.100 дюймов, или в 1,5 раза больше толщины трубки.

Для трубки толщиной 0,065 дюйма перекрытие должно составлять 0.100 дюймов, или в 1,5 раза больше толщины трубки.

Соотношение между толщиной трубы и длиной перекрытия для паяных и паяных соединений показано на рис. 3 .

Пайка внахлест

Чтобы проверить, работает ли теория на практике, сотрудники автора выпаяли и выполнили испытания на растяжение на 1 1/2 дюйма. медная трубка с толщиной стенки 0,045 дюйма. Испытанные соединения представляли собой стыковое соединение и муфтовое соединение с перекрытием в один, два и три раза больше толщины трубы.Все образцы, в том числе стыковое соединение, вышли из строя в основном металле.

Не новость, что для паяных соединений требуется только небольшое перекрытие. В ходе циклической серии испытаний в конце 1950-х годов 10 лабораторий спаяли более 1200 образцов для испытаний на растяжение. Лаборатории выполнили эти испытания на следующих объектах с различными перекрытиями:

- 410 печь из нержавеющей стали, припаянная BNi-1

- Низкоуглеродистая сталь, припаянная медью

- Медная горелка, припаяна BAg-1

- Горелка из низкоуглеродистой стали– спаянный с помощью BAg – 1

Результаты этих испытаний показали, что для получения соединения полной прочности не требуется большого перекрытия. Во всех случаях предел прочности основного металла на растяжение был достигнут, когда перекрытие было в два раза больше толщины элементов (2t). Отчет был опубликован под названием American Welding Society (AWS) C3.1–63.

Во всех случаях предел прочности основного металла на растяжение был достигнут, когда перекрытие было в два раза больше толщины элементов (2t). Отчет был опубликован под названием American Welding Society (AWS) C3.1–63.

Обратная сторона нахлеста

Глубина врезки влияет на два важных аспекта пайки: прочность соединения и легкость его пайки. Хотя с точки зрения прочности кажется, что большее перекрытие лучше, перекрытие, превышающее толщину более чем в два раза более тонкого элемента (2t), не делает соединение более прочным.

На самом деле, увеличение перекрытия намного больше, чем 2t, только затрудняет выполнение прочного соединения по следующим причинам.

Во-первых, припой должен равномерно перетекать в небольшой зазор между деталями по всей длине и окружности соединения. Одно из препятствий состоит в том, что чем длиннее перекрытие, тем дальше должен течь припой и тем больше у него возможностей улавливать газ, который вызывает пустоты в стыке. Достаточная подача флюса и достаточно сильный равномерный нагрев соединения способствуют проникновению припоя в соединение, но по мере увеличения перекрытия и увеличения диаметра это становится труднее.

| Рисунок 4 На этой диаграмме показан общий состав припоя на основе меди и характеристики плавления. |

Во-вторых, припой начинает плавиться при более низкой температуре, чем температура, при которой припой становится полностью жидким. Эта температура называется температурой солидуса. Чуть выше этой температуры припой представляет собой смесь твердого вещества и жидкости. Он густой и слякотный, как замороженный напиток.В этом состоянии металл с трудом попадает в плотно подогнанный стык. Представьте, что вы быстро потягиваете замороженный напиток через маленькую трубочку — это сложно!

По мере того, как присадочный металл больше нагревается, он становится более жидким, пока не достигнет температуры ликвидуса. При этой температуре присадочный металл полностью жидкий и легко проникает в крошечные промежутки между деталями. Или, как в нашем примере, замороженный напиток теперь плавится и легко течет через небольшую соломинку. Температуры солидуса и ликвидуса для некоторых распространенных присадочных металлов показаны на рис. 4 .

Или, как в нашем примере, замороженный напиток теперь плавится и легко течет через небольшую соломинку. Температуры солидуса и ликвидуса для некоторых распространенных присадочных металлов показаны на рис. 4 .

Чтобы еще больше усложнить ситуацию, во время пайки небольшое количество основного металла меди растворяется в присадочном металле, а небольшое количество легирующих элементов из присадочного металла диффундирует в основной металл меди. Когда это происходит, изменяется химический состав присадочного металла. Это увеличивает температуру ликвидуса, а присадочный металл становится толстым и влажным, даже если он горячий. Опять же, толстый, слякотный присадочный металл нелегко попадает в стык.

К счастью, этот процесс диффузии-растворения является медленным по сравнению со временем, которое требуется металлическому припою, чтобы попасть в должным образом нагретое соединение.Однако, если соединение недостаточно нагрето до того, как будет введен припой, припой сначала станет слякотью и станет толще при повторном нагревании соединения. Чем дольше соединение находится при температуре пайки, тем больше состав припоя становится похожим на саму медь. Это объясняет, почему бывает трудно переплавить соединение после пайки.

Чем дольше соединение находится при температуре пайки, тем больше состав припоя становится похожим на саму медь. Это объясняет, почему бывает трудно переплавить соединение после пайки.

Но диффузия не так уж плоха. Компрессоры с реактивными двигателями, например, используются при температурах, превышающих температуру плавления припоя, который удерживает их вместе.В этом случае детали выдерживаются в печи при температуре диффузии так долго, что припой полностью растворяется в основном металле, и соединение практически отсутствует, позволяя двигателю оставаться вместе в эксплуатации.

Использование фитингов под пайку при пайке

Если чрезмерное перекрытие делает излишне трудным получение прочного паяного соединения, почему промышленность использует фитинги для пайки с таким большим перекрытием?

| Рис. 5 В этой таблице показана глубина гнезда для фитингов под пайку и пайку, а также экономию при использовании 3/8 дюйма.  –Глубокая розетка. –Глубокая розетка. |

Ответ прост: юристы. Обычные медные и латунные фитинги предназначены для пайки, а не для пайки. Обычно они обеспечивают перекрытие 10 или более, что необходимо для обеспечения достаточной прочности, если соединение выполнено припоем (см. , рис. 5, ).

Поскольку производители фитингов практически не контролируют, где их фитинги будут использоваться или как они будут соединяться, наименее рискованное занятие для них — именно сюда приходят юристы — это сделать все фитинги подходящими для пайки.

Фитинги под пайку можно паять, но глубина чашки может усложнить вашу жизнь. Доступны фитинги с короткими чашками, предназначенные для пайки, и их легче паять, чем фитинги, предназначенные для пайки, но они, как правило, являются изделиями специального заказа с ограниченным распространением. Подрядчики, которые поставляют вам эту арматуру, несут те же риски ответственности, что и производители арматуры.

Квалификация процедур и паяльных машин

Когда вы квалифицируете Спецификацию процедуры пайки (BPS) в соответствии с разделом IX ASME, во время аттестации должно использоваться минимальное перекрытие, которое будет использоваться в производстве..jpg) Другими словами, если перекрытие, используемое на испытательном купоне, составляло 1/4 дюйма, минимальное перекрытие, которое должно использоваться при производстве, составляет 1/4 дюйма. Вы также должны быть уверены, что производственное перекрытие как минимум вдвое превышает толщину соединяемая более тонкая часть (2t). Это обеспечивает достаточную прочность стыков для производственных стыков.

Другими словами, если перекрытие, используемое на испытательном купоне, составляло 1/4 дюйма, минимальное перекрытие, которое должно использоваться при производстве, составляет 1/4 дюйма. Вы также должны быть уверены, что производственное перекрытие как минимум вдвое превышает толщину соединяемая более тонкая часть (2t). Это обеспечивает достаточную прочность стыков для производственных стыков.

Когда вы квалифицируете сварщика с резаком, он или она ограничивается перекрытием, которое использовалось в тестовом купоне, плюс 25 процентов. Другими словами, если перекрытие тестовых купонов составляло 1/2 дюйма., максимальное допустимое перекрытие составляет 5/8 дюйма. У вас нет минимального перекрытия, потому что, если вы можете правильно припаять глубокую муфту, вы также можете припаять более мелкую муфту.

Облегчение жизни при пайке

Поскольку для достижения полной прочности паяного соединения требуется только небольшое перекрытие (2t), вам не нужна полная глубина фитинга паяного соединения. Большая глубина лунки только усугубляет ваши страдания, когда вы делаете сустав. Что еще хуже, чем больше диаметр трубки, тем глубже раструб и тем труднее сделать соединение.

Большая глубина лунки только усугубляет ваши страдания, когда вы делаете сустав. Что еще хуже, чем больше диаметр трубки, тем глубже раструб и тем труднее сделать соединение.

Можно сделать несколько вещей, особенно с более крупными фитингами, чтобы облегчить вашу жизнь.

- Купить фитинги для пайки. Их нет в продаже.

- Отрежьте излишки в механическом цехе. Это работает, но стоит дорого.

- Обрежьте лишнюю чашку на поле. Это слишком дорого и, вероятно, приведет к деформации фурнитуры.

- Вставьте трубу в трубу с небольшим перекрытием. Хотя это работает, это сложно контролировать, потому что трубка может свободно входить и выходить из гнезда во время сборки.

- Деформируйте фитинг ближе к концу, используя инструмент, подобный показанному на вводной фотографии. Этот инструмент ограничивает глубину введения до 3/8 дюйма и обеспечивает надежный стопор трубки, поэтому вы можете легко поддерживать нужную глубину введения.

Вальтер Дж. Сперко, P.E., инженер-консультант, специализирующийся на технологиях сварки и пайки, а также опыт работы с трубопроводами. С ним можно связаться по адресу: Sperko Engineering Services Inc., 4803 Archwood Drive, Greensboro, NC 27406–9795, 336–674–0600, факс 336–674–0202, sperko @ asme.org, www.sperkoengineering.com.

Сперко, P.E., инженер-консультант, специализирующийся на технологиях сварки и пайки, а также опыт работы с трубопроводами. С ним можно связаться по адресу: Sperko Engineering Services Inc., 4803 Archwood Drive, Greensboro, NC 27406–9795, 336–674–0600, факс 336–674–0202, sperko @ asme.org, www.sperkoengineering.com.

Примечание

1. Поскольку припой ползет при температуре окружающей среды, фитинги для паяных соединений фактически рассчитаны на единичное напряжение 235 фунтов на квадратный дюйм и ограничены максимальным давлением при различных температурах в соответствии с ASME B16.22. В результате глубина гнезда для пайки составляет 10 т или более.

American Welding Society, 550 N.W. LeJeune Road, Майами, Флорида 33126, 800–443–9353, www.aws.org.

ASME International, Three Park Ave., New York, NY 10016, 800–843–2763, www.asme.org.

Фил Гурриерри из Integrated Mechanical Services, Plymouth Meeting, Pa., И Mike Lang, United Association Local 501, Aurora, Ill. , Помогли подготовить образцы для испытаний для информации в этой статье.

, Помогли подготовить образцы для испытаний для информации в этой статье.

Сортировать по: актуальность —

Дата

Performance Energy Services (PES) Houma, LA 70363

Tharp Plumbing Systems Inc Орландо, Флорида 3280810–18 долларов в час

Компании Doerfer Молин, Иллинойс 61265

24,57–28,68 долларов в час

18 долларов в час

31,53–34,79 долларов в час

| Будьте первым, кто увидит новые работы по фитингу для пайкиСоздавая оповещение о вакансиях, вы соглашаетесь с нашими Условиями.Вы можете изменить настройки своего согласия в любое время, отказавшись от подписки или как указано в наших условиях. |

Основы пайки | Лукас Милхаупт

Процесс пайки Шаг 6: Очистка паяного соединения

После пайки сборки ее необходимо очистить. И очистка обычно представляет собой двухэтапную операцию. Первое — удаление остатков флюса. Второй — травление для удаления оксидной окалины, образующейся в процессе пайки.

Первое — удаление остатков флюса. Второй — травление для удаления оксидной окалины, образующейся в процессе пайки.

Удаление флюса

Удаление флюса — простая, но важная операция.(Остатки флюса являются химически коррозионными и, если их не удалить, могут ослабить определенные соединения.) Поскольку большинство флюсов для пайки растворимы в воде, самый простой способ удалить их — закалить сборку в горячей воде (120 ° F / 50 ° C или выше). ). Лучше всего погрузить их еще горячими, просто убедившись, что присадочный металл полностью затвердел перед закалкой. Стеклоподобные остатки флюса обычно трескаются и отслаиваются. Если они немного упрямы, слегка почистите их металлической щеткой, пока узел все еще находится в горячей воде.

В зависимости от вашего процесса пайки может потребоваться очистка стыка после пайки для удаления остаточного флюса. Этот шаг может иметь решающее значение, поскольку большинство флюсов являются коррозионными, например коррозия на изображенной линии охлаждения.

Причины удаления флюса

Давайте рассмотрим пять причин, по которым важно удаление флюса после пайки:

- Невозможно проверить соединение, покрытое флюсом.

- Флюс может действовать как связующий агент и может удерживать соединение вместе без успешной пайки.Это соединение выйдет из строя во время эксплуатации.

- При работе под давлением флюс может маскировать проколы в паяном соединении, даже если он выдерживает испытание давлением. Соединение протекает вскоре после ввода в эксплуатацию.

- Флюс гигроскопичен, поэтому остаточный флюс притягивает доступную воду из окружающей среды. Это приводит к коррозии.

- Краска и другие покрытия не прилипают к участкам, покрытым остаточным флюсом.

Методы удаления флюса

После пайки флюс образует твердую стеклообразную поверхность, которую трудно удалить.Какой метод очистки лучше? Удалить лишний флюс можно разными способами; наиболее рентабельные подходы связаны с водой.

Промышленные стандарты флюсов ориентированы на флюсы на водной основе. AMS 3410 и AMS 3411 требуют, чтобы все флюсы, соответствующие этим спецификациям, были растворимы в воде при температуре 175 ° F / 79 ° C или ниже после пайки. Поэтому флюсы для пайки обычно предназначены для растворения в воде.

Наиболее распространенные методы удаления флюса после пайки:

Замачивание / смачивание

Используйте горячую воду с перемешиванием в емкости для выдержки, чтобы удалить излишки флюса сразу после операции пайки, а затем высушите сборку.Если замачивание невозможно, используйте металлическую щетку вместе с пульверизатором или влажным полотенцем. При использовании любой ванны для замачивания периодически меняйте раствор, чтобы избежать его насыщения.

Закалка

Этот процесс вызывает термический удар, который снимает остаточный флюс. При закалке паяной детали в горячей воде старайтесь не повредить паяное соединение. Закаливайте только после того, как припой затвердеет, чтобы избежать трещин или грубых паяных соединений. Обратите внимание, что закалка может повлиять на механические свойства основного материала.Не закаливайте материалы с большой разницей в коэффициентах теплового расширения, чтобы избежать трещин в основных материалах и разрывов в припое.

Обратите внимание, что закалка может повлиять на механические свойства основного материала.Не закаливайте материалы с большой разницей в коэффициентах теплового расширения, чтобы избежать трещин в основных материалах и разрывов в припое.

Вы также можете использовать более сложные методы удаления флюса — резервуар для ультразвуковой очистки, чтобы ускорить действие горячей воды или острого пара. Дополнительные методы очистки включают:

- Очистка паровой фурмы — в этом процессе используется перегретый пар под давлением для растворения и удаления остатков флюса.

- Химическая очистка — Вы можете использовать кислотный или щелочной раствор, как правило, с коротким временем выдержки, чтобы не повредить основные материалы.В случае химического замачивания следите за уровнем pH, чтобы определить, когда следует менять раствор.

- Механическая очистка — Удалите остатки паяных соединений металлической щеткой или пескоструйной очисткой. Имейте в виду, что мягкие металлы, в том числе алюминий, требуют особой осторожности, поскольку они уязвимы для встраивания частиц.

Всегда следите за тем, чтобы ваш метод очистки соответствовал свойствам основного металла. Некоторые группы металлов достигают желаемого эффекта после специальной обработки после очистки.Например, детали из нержавеющей стали и алюминия могут получить выгоду от химического погружения для повышения устойчивости поверхности к коррозии.

Проблемы с удалением флюса возникают только в том случае, если вы не использовали его в достаточном количестве для начала или если во время пайки вы перегрели детали. Затем флюс полностью насыщается оксидами, обычно приобретая зеленый или черный цвет. В этом случае необходимо удалить флюс слабым раствором кислоты. Ванна с 25% соляной кислотой (нагретая до 140–160 ° F / 60–70 ° C) обычно растворяет самые стойкие остатки флюса.Просто встряхните паяный узел в этом растворе от 30 секунд до 2 минут. Не нужно чистить щеткой. Однако следует предостеречь: кислотные растворы сильнодействующие, поэтому при закалке горячих паяных узлов в кислотной ванне обязательно надевайте защитную маску и перчатки.

После того, как вы избавились от флюса, используйте травильный раствор, чтобы удалить любые оксиды, которые остались на участках, которые не были защищены флюсом во время процесса пайки. Лучше всего использовать рассол, рекомендованный производителем припоев, которые вы используете.По возможности следует избегать сильно окисляющих травильных растворов, таких как яркие капли, содержащие азотную кислоту, поскольку они разрушают серебряный присадочный металл. Если вы сочтете необходимым их использовать, сделайте время для маринования очень коротким.

Рекомендуемые травильные растворы для удаления оксидов после пайки

| Заявка | Состав | Комментарии |

|---|---|---|

Удаление оксидов из меди, латуни, бронзы, нейзильбера и других медных сплавов с высоким содержанием меди. | От 10 до 25% горячей серной кислоты с добавлением 5-10% дихромата калия. | Травление можно проводить одновременно с удалением флюса. Подходит для углеродистой стали, но если травление загрязнено медью, медь отслоится на стали, и ее придется удалять механически. Этот серный травитель удалит пятна меди или оксида меди с медных сплавов. Это окисляющий рассол, обесцвечивающий металлический наполнитель из серебра, делая его тускло-серым. |

| Удаление оксидов с чугуна и стали. | 50% раствор соляной кислоты, используемый в холодном или теплом виде. Можно использовать более разбавленную кислоту (10-25%) при более высоких температурах (140-160 ° F / 60-70 ° C). | Смесь 1 части соляной кислоты и 2 частей воды может использоваться для монеля и других сплавов с высоким содержанием никеля. Раствор для травления следует нагреть примерно до 180 ° F / 80 ° C. Для яркой отделки необходима механическая отделка. Этот рассол с HCl не похож на яркие пятна на цветных металлах. |

Удаление оксидов с нержавеющих сталей и сплавов, содержащих хром. | 20% серная кислота, 20% соляная кислота, 60% воды, используется при 170-180 ° F (75-80 ° C) | После этого маринада следует погружение в 10% азот и затем промывание чистой водой. |

| 20% соляная кислота, 10% азотная кислота, 70% воды, используется при температуре около 150 ° F (65 ° C) | Этот травитель более агрессивен, чем указанная выше серно-соляная смесь, и травит как сталь, так и присадочный металл. |

Примечание: Рекомендованные выше огурцы будут работать с любым из стандартных серебряных присадочных металлов, и для отдельных присадочных металлов не требуется специальных инструкций. Присадочные металлы фос-медь и серебро-фос-медь различаются, и то только при использовании с медью без флюса. В этом случае твердый шлак из фосфата меди образуется в виде небольших шариков на поверхности металла. Длительное травление в серной кислоте удалит этот шлак, но более эффективно короткое травление в 50% соляной кислоте в течение нескольких минут. Когда паяный шов должен быть покрыт металлизацией или лужением, удаление шлака абсолютно необходимо. Поэтому для работ, на которые необходимо нанести покрытие, рекомендуется заключительная механическая очистка.

Когда паяный шов должен быть покрыт металлизацией или лужением, удаление шлака абсолютно необходимо. Поэтому для работ, на которые необходимо нанести покрытие, рекомендуется заключительная механическая очистка.

Проверка паяных соединений после очистки

В зависимости от вашего процесса пайки может потребоваться очистка стыка после пайки для удаления остаточного флюса. Этот шаг важен по нескольким причинам; включая коррозионную природу большинства флюсов и возможность того, что избыток флюса может способствовать разрушению соединений.Наиболее распространенные методы очистки включают замачивание / смачивание водой и закалку.

Обрывы во время совместной проверки

Проверка готовых соединений может быть заключительным этапом процесса пайки, но процедуры проверки должны быть включены в стадию проектирования. Ваша методология будет зависеть от требований к приложению, услуге и конечному пользователю, а также нормативных кодексов и стандартов.

Определите критерии приемки для любой неоднородности с учетом формы, ориентации, местоположения (на поверхности или под поверхностью) и отношения к другим неоднородностям. Обязательно укажите пределы приемки с точки зрения минимальных требований.

Обязательно укажите пределы приемки с точки зрения минимальных требований.

Распространенные дефекты сплошности паяных соединений, выявленные неразрушающим контролем, включают:

- Пустоты или пористость — неполный поток припоя, который может снизить прочность соединения и привести к утечке, часто вызванной неправильной очисткой, неправильным зазором стыка, недостаточным количеством присадочного металла, захваченным газом или тепловым расширением.

- Захват флюса — из-за недостаточного количества вентиляционных отверстий в конструкции соединения, что предотвращает вытекание присадочного металла и снижает прочность соединения, а также срок службы

- Прерывистые галтели — участки на поверхности стыка, где галтели прерываются, обычно обнаруживаются при визуальном осмотре

- Эрозия основного металла (или легирование) — когда сплав присадочного металла с основным металлом во время пайки — перемещение сплава от галтеля может вызвать эрозию и снизить прочность соединения.

- Неудовлетворительное состояние или внешний вид поверхности — чрезмерное количество присадочного металла или шероховатые поверхности — могут выступать в качестве участков коррозии и концентраторов напряжений, что также мешает дальнейшим испытаниям

- Трещины — снижение прочности и срока службы соединения — также могут быть вызваны охрупчиванием жидким металлом.

Методы контроля паяных швов: методы неразрушающего контроля

Неразрушающие методы контроля качества и соответствия спецификации включают:

Визуальный осмотр — с увеличением или без него — для оценки пустот, пористости, поверхностных трещин, размера и формы галтели, прерывистых галтелей плюс эрозия основного металла (не внутренние проблемы, такие как пористость и отсутствие заполнения)

Испытание на герметичность — для определения герметичности пайки по газу или жидкости.Испытание давлением (или пузырьковой утечкой) включает подачу воздуха под давлением, превышающим рабочее. Вакуумные испытания полезны для холодильного оборудования и обнаружения мельчайших утечек с использованием масс-спектрометра и атмосферы гелия.

Вакуумные испытания полезны для холодильного оборудования и обнаружения мельчайших утечек с использованием масс-спектрометра и атмосферы гелия.

Радиографическое обследование — полезно при обнаружении внутренних дефектов, больших трещин и пустот в припое, если толщина и коэффициенты поглощения рентгеновских лучей позволяют определить границы припоя, присадочного металла — невозможно проверить надлежащую металлургическую связь (на фото справа)

Контрольные испытания — воздействие на паяное соединение единовременной нагрузки, превышающей эксплуатационный уровень, применяемый гидростатическими методами, нагрузкой на растяжение или испытанием центрифугированием

Ультразвуковое обследование — сравнительный метод оценки качества соединения в иммерсионном или контрактном режимах — включает отражение звуковых волн от поверхностей с использованием преобразователя для излучения импульса и приема эхо-сигналов (изображение справа)

Пенетрантная проверка — красители и флуоресцентные пенетранты могут обнаруживать трещины, открытые на поверхности стыков — не подходят для проверки галтели, где всегда присутствует некоторая пористость

Испытания на акустическую эмиссию — оценка степени неоднородности — с использованием предпосылки, что акустические сигналы претерпевают изменение частоты или амплитуды при прохождении через неоднородности

Исследование теплопередачи — обнаруживает изменения в скорости теплопередачи из-за неоднородностей или непаянных участков — изображения показывают спаянные области как светлые пятна, а пустоты как темные пятна

Методы исследования паяных соединений: методы разрушающего контроля

Существует также несколько методов разрушающих и механических испытаний, часто используемых при выборочных испытаниях или испытаниях партий:

Испытание на отслаивание — полезно для оценки соединений внахлест и контроля качества производства на общее качество соединения плюс наличие пустот и включений флюса — когда один элемент остается жестким, а другой отделяется от стыка

Металлографическое обследование — проверка общего качества соединений с обнаружением пористости, плохой текучести присадочного металла, эрозии основного металла и неправильной посадки

Испытания на растяжение и сдвиг — определяет прочность соединения при растяжении или сдвиге, используемую во время аттестации или разработки, а не при производстве

Испытание на усталость — испытание основного металла плюс паяное соединение — трудоемкий и дорогостоящий метод

Испытание на удар — определяет основные свойства паяных соединений — обычно используется в лабораторных условиях

Испытание на кручение — используется для паяных соединений при контроле качества производства, например шпильки или винты, припаянные к толстым профилям

Неудачная проверка пайки

Размер, сложность и серьезность заявки определяют лучший метод проверки, и может потребоваться несколько методов. Если вы не можете разработать точный и надежный метод проверки критически важного паяного соединения, подумайте о пересмотре конструкции соединения, чтобы обеспечить адекватный контроль.

Если вы не можете разработать точный и надежный метод проверки критически важного паяного соединения, подумайте о пересмотре конструкции соединения, чтобы обеспечить адекватный контроль.

Проверка готовых соединений может быть заключительным этапом процесса пайки, но процедуры проверки должны быть включены в стадию проектирования. Могут использоваться как неразрушающие, так и разрушающие методы, в зависимости от приложения, обслуживания и требований конечного пользователя, а также нормативных кодексов и стандартов.

После удаления флюса и оксидов из паяного узла дальнейшие операции чистовой обработки требуются редко.Сборка готова к использованию или к нанесению гальванического покрытия. В тех немногих случаях, когда вам требуется сверхчистая поверхность, вы можете получить ее, отполировав узел мелкой наждачной бумагой. Если сборки будут храниться для использования в более позднее время, нанесите на них легкое антикоррозийное защитное покрытие, добавив водорастворимое масло в воду для окончательной промывки.

Посмотрите это видео, чтобы узнать больше о том, как правильно чистить стыки.

HVACR Пайка труб Пайка — Системы охлаждения

Очень высокая температура — Пайка

Пайка в HVAC выполняется с помощью кислородно-ацетиленовых горелок, которые нагревают трубу до температур, приближающихся к 6000 ° F.Хотя большинство припоев плавится намного ниже этой температуры, важно соблюдать осторожность при пайке. Важно отметить, что при пайке труб HVAC необходимо соблюдать все меры безопасности, включая защитные очки и оборудование для пожаротушения. Безопасность всегда на первом месте при выполнении любой работы в HVAC, особенно при работе с кислородно-ацетиленовым оборудованием и пайкой. Согласно определению Американского сварочного общества, пайка считается пайкой, если температура плавления припоя (присадочного металла) превышает 842 ° F, и считается пайкой, если она плавится ниже этой температуры.

Clean & Flux с любым типом пайки

Существует много типов припоев, доступных как для пайки, так и для пайки твердым припоем, и каждый тип имеет свою скорость течения или температуру плавления. Для каждого типа припоя может потребоваться флюс, а для некоторых может не потребоваться флюс. Всегда начинайте с чистой трубы. Перед пайкой или пайкой защитите трубу, чтобы в нее попали отметины. Чистота — это абсолютная необходимость, особенно при охлаждении. Никогда не оставляйте конец трубы незащищенным.Используйте ленту или заглушку, чтобы закрыть концы, чтобы в трубу не попал мусор, мусор или влага. На улице любой ценой избегайте пайки охлаждающих трубопроводов во время дождя. Влага — враг современных холодильных систем. Рекомендуется всегда использовать флюс, поскольку он предотвращает окисление. Окисление будет оставлять остатки внутри трубы, если при соединении труб не соблюдаются надлежащие методы пайки и пайки. Как указано ниже, поток азота также снизит возможность окисления и уменьшит вероятность того, что остатки останутся внутри трубы.

Для каждого типа припоя может потребоваться флюс, а для некоторых может не потребоваться флюс. Всегда начинайте с чистой трубы. Перед пайкой или пайкой защитите трубу, чтобы в нее попали отметины. Чистота — это абсолютная необходимость, особенно при охлаждении. Никогда не оставляйте конец трубы незащищенным.Используйте ленту или заглушку, чтобы закрыть концы, чтобы в трубу не попал мусор, мусор или влага. На улице любой ценой избегайте пайки охлаждающих трубопроводов во время дождя. Влага — враг современных холодильных систем. Рекомендуется всегда использовать флюс, поскольку он предотвращает окисление. Окисление будет оставлять остатки внутри трубы, если при соединении труб не соблюдаются надлежащие методы пайки и пайки. Как указано ниже, поток азота также снизит возможность окисления и уменьшит вероятность того, что остатки останутся внутри трубы.

В охлаждающих трубопроводах, а также в других типах трубопроводов, обслуживающих механическое оборудование, очень важно правильно разрезать трубопровод. Никогда не используйте пилу, например, ножовку. Используйте ножницы для труб, чтобы сделать гладкий ровный обрезанный конец трубы. В некоторых случаях вам также потребуется развернуть трубу, чтобы избавиться от шероховатостей. Всегда тщательно очищайте трубу внутри и снаружи. Маленькие кусочки меди могут повредить механическое оборудование и вызвать сбои. Повторюсь еще раз: убедитесь, что труба тщательно очищена, и внутри нее нет грязи, мусора, влаги или металлических частиц.Чистые трубопроводы имеют решающее значение для правильной установки, включая процесс сборки и пайки трубопроводов.

Никогда не используйте пилу, например, ножовку. Используйте ножницы для труб, чтобы сделать гладкий ровный обрезанный конец трубы. В некоторых случаях вам также потребуется развернуть трубу, чтобы избавиться от шероховатостей. Всегда тщательно очищайте трубу внутри и снаружи. Маленькие кусочки меди могут повредить механическое оборудование и вызвать сбои. Повторюсь еще раз: убедитесь, что труба тщательно очищена, и внутри нее нет грязи, мусора, влаги или металлических частиц.Чистые трубопроводы имеют решающее значение для правильной установки, включая процесс сборки и пайки трубопроводов.

Трубка слева чистая, так как при пайке использовался поток азота. Трубка справа имеет внутри черные хлопья, потому что азот не использовался.

Перед пайкой или пайкой любой трубы важно установить трубу и очистить ее. Такая настройка пайки гарантирует, что работа будет выполнена правильно. Отрежьте трубу до нужной длины с помощью ножниц и убедитесь, что она хорошо прилегает.После проверки посадки и правильной длины очистите место пайки трубы. После очистки нанесите флюс на внутренние и внешние стыки. Используя баллон с азотом с очень слабым потоком азота, позвольте азоту затопить трубу, смыв весь кислород из трубы. Поддерживайте небольшой поток азота в открытом холодильном контуре до тех пор, пока вы не будете готовы выполнить тройное охлаждение. Азот предотвращает окисление внутри холодильного трубопровода.

После очистки нанесите флюс на внутренние и внешние стыки. Используя баллон с азотом с очень слабым потоком азота, позвольте азоту затопить трубу, смыв весь кислород из трубы. Поддерживайте небольшой поток азота в открытом холодильном контуре до тех пор, пока вы не будете готовы выполнить тройное охлаждение. Азот предотвращает окисление внутри холодильного трубопровода.

Важно равномерно распределить тепло по стыку и нагреть трубу перед нанесением припоя.После того, как труба нагреется, нанесите припой на стык и дайте ему раствориться в стыке. Не используйте горелку для нагрева припоя, а используйте тепло на трубе, чтобы равномерно расплавить припой. Если все сделать правильно, то кажется, что припой будет всасываться в соединение. Это называется капиллярным притяжением и является целью или желаемой целью пайки или пайки твердым припоем. Не используйте слишком много припоя, потому что припой может перемещаться внутри трубы и вызывать закупорку трубы или маленькие шарики припоя могут образовываться внутри трубы, и эти маленькие шарики припоя будут мигрировать через систему охлаждения и экраны пробок, дозирующие устройства, и, возможно, повредить компрессор. Не используйте слишком много тепла, так как вы можете расплавить основной металл — медную трубу, которую вы пытаетесь соединить.

Не используйте слишком много тепла, так как вы можете расплавить основной металл — медную трубу, которую вы пытаетесь соединить.

Испытание под давлением азота — HVACR Пайка труб Пайка

После того, как труба будет припаяна и завершена, нанесите влажную тряпку или воду для соединения и тщательно осмотрите соединение на предмет равномерности припоя вокруг и внутри соединения. Используйте зеркало для незаметных суставов. После того, как осмотр будет завершен и вы убедитесь, что все паяные соединения полностью герметичны, выполните испытание под давлением азотом для проверки на утечки.Используйте мыльные пузыри, когда труба находится под давлением, и ищите пузыри вокруг недавно спаянного соединения. Также следите за манометром на предмет падения давления. Падение давления после подачи азота обязательно означает, что в системе есть утечка, которую необходимо найти и устранить.

Лучший инструмент для пайки и пайки? — HVAC Insider

Пол Экофф, директор по линейке продуктов, альтернативные рыночные каналы, ESAB

Подходящим инструментом для пайки или пайки трубок может быть воздушно-топливная или газокислородная горелка. Наилучший выбор зависит от типа и диаметра трубы, ее расположения и соображений, касающихся стоимости, безопасности, удобства и простоты использования.

Наилучший выбор зависит от типа и диаметра трубы, ее расположения и соображений, касающихся стоимости, безопасности, удобства и простоты использования.

На практике для медных систем большая часть пайки происходит при температуре от 350 до 550 ° F, в то время как большая часть пайки происходит при температуре от 1100 до 1500 ° F (в зависимости от температурных требований флюса и наполнителя).

Варианты нагрева включают (снизу вверх) с помощью сварочного наконечника, бутона розы или самовоспламеняющегося наконечника с завихрением воздуха.Целевой жар

Целевое тепло — это эффективное тепло в пламени горелки, которое можно приложить непосредственно к цели (в отличие от фактического тепла пламени, которое более горячее).Общие целевые температуры нагрева включают: 1750 ° F для технологии воздушно-завихрения (воздух-пропан), 2700 ° F для воздух-ацетилена и 4700 ° F для оксиацетилена.

Помните, что цель состоит в том, чтобы нагреть трубку и фитинг до температуры, достаточно высокой, чтобы расплавить наполнитель, но оставаться ниже точки плавления основного материала. Кроме того, капиллярное притяжение должно равномерно распределять наполнитель между трубой и фитингом, так что это означает равномерное распределение тепла по всем сторонам целевой области.

Кроме того, капиллярное притяжение должно равномерно распределять наполнитель между трубой и фитингом, так что это означает равномерное распределение тепла по всем сторонам целевой области.

Кислородно-ацетиленовый

Кислородно-ацетиленовая горелка со сварочным наконечником концентрирует тепло на сравнительно небольшой площади, а кислородно-ацетиленовая горелка с многопламенным нагревательным наконечником (бутон розы) передает тепло на большую площадь.Из-за высоких температур техническим специалистам необходимо постоянно перемещать горелку по диаметру трубы, чтобы равномерно распределять тепло по всем сторонам, а также для предотвращения прожога.

В этой категории компактная ручка Victor® J-28 предлагает гибкость для подключения сварочного наконечника, бутона розы или режущей насадки. Добавление портативного тотального комплекта объединяет газовые баллоны и инструменты в единый пакет с удобной ручкой для переноски.

Технология Air-Swirl

Когда дело доходит до равномерного нагрева целевой области, «эффект охвата» воздушно-вихревого пламени TurboTorch® устанавливает отраслевой стандарт HVAC / R. Благодаря этой технологии наконечник резака дозирует точное количество сжатого газа в трубку Вентури, которая втягивает точное количество воздуха для создания идеального соотношения воздух / топливо в смесительной камере. Затем сжатый газ проходит через винтовой ротор с прецизионной обработкой, равномерно перемешивается и затем воспламеняется в пламегасительной трубке. Спиральная конструкция винтового ротора также закручивает и концентрирует нагретый газ, когда он выходит из пламенной трубы с высокой скоростью.

Благодаря этой технологии наконечник резака дозирует точное количество сжатого газа в трубку Вентури, которая втягивает точное количество воздуха для создания идеального соотношения воздух / топливо в смесительной камере. Затем сжатый газ проходит через винтовой ротор с прецизионной обработкой, равномерно перемешивается и затем воспламеняется в пламегасительной трубке. Спиральная конструкция винтового ротора также закручивает и концентрирует нагретый газ, когда он выходит из пламенной трубы с высокой скоростью.

- Технология воздушно-завихрения создает пламя, которое на 40% горячее, чем горелки других конструкций с воздушно-топливной смесью.Другие преимущества включают:

- Полное сгорание топлива внутри пламегасителя и создание стабильного пламени, устойчивого к выбросу.