Ветрогенератор на неодимовых магнитах своими руками: Товар не найден

Ветрогенератор Ленца – простая и эффективная конструкция для получения электроэнергии. Ее можно смело использовать как в качестве самостоятельного источника питания, так и в сочетании с централизованным электроснабжением. В основе действия ветрогенератора лежит закон электромагнитной индукции Лоренса – Ленца. Вращение лопастей осуществляется за счет подъемной и импульсной силы. Магнитное поле, что образуется вследствие вращения, вырабатывает электроэнергию. Кроме того, оно удерживает ротор «на весу» с незначительной опорой на основу. Лопасти вращаются в плоскости параллельно земной поверхности, поэтому они реагируют на любое направление ветра и работают в сравнительно интенсивном режиме.

В числе основных достоинств ветрогенератора Ленца стоит отметить:

- износостойкость;

- легкость старта, реагирование даже на ветер средней силы – от 0,17м/с;

- бесшумную работу конструкции;

- отсутствие электромагнитных излучений, негативно влияющих на работу чувствительных приборов и оборудования;

- легкость и простоту в эксплуатации и обслуживании;

- возможность самостоятельно изготовить работоспособную и эффективную конструкцию из подручных материалов;

- высокий коэффициент полезного действия;

- экологичность и безопасность конструкции;

- стойкость к механическому воздействию резких порывов ураганного ветра.

Вариативность конструкции ветрогенератора Ленца

Количество лопастей может составлять от двух и более. Увеличение их числа позволяет конструкции реагировать даже на слабые порывы ветра, но такое устройство развивает относительно небольшую скорость. И, напротив, по мере уменьшения количества лопастей скорость вращения генератора увеличивается. Но запустить его в работу можно только при относительно сильном ветре.

Материалы, необходимые для изготовления ветрогенератора

Чтобы самостоятельно изготовить ротор Ленца, вам потребуются:

- фанера толщиной до 10 мм;

- стальная лента с отверстиями под крепления;

- металлический стержень 60 см с диаметром 10 мм;

- листовой металл или пластик, который можно легко раскроить в домашних условиях;

- 9 отрезков древесины размером приблизительно 450*25 мм;

- автомобильная ступица;

- набор неодимовых магнитов;

- медная проволока;

- болты и гайки разных размеров.

Последовательность изготовления и сборки ветрогенератора на неодимовых магнитах своими руками

Общий план работы выглядит следующим образом:

- из фанеры с помощью картонных заготовок вырезаются детали лопастей;

- собирается лопастной механизм;

- подготавливается осевой стержень, на котором будут размещены лопасти;

- монтируется конструкция из неодимовых магнитов и статор с катушками;

- система собирается и подключается в работу.

После подготовки всех материалов можно приступать к раскрою и сборке основных деталей ветрогенератора Ленца:

- С помощью лобзика вырезаем из фанеры шесть заготовок половин лопастей – по две на каждую лопасть.

- В заготовках лопастей рассчитываем по два отверстия для установки крепежных планок и вырезаем их с помощью лобзика. Концы каждого крыла фанерных деталей соединяем с помощью планок, длина которых равна высоте крыла. Если крепежные планки выступают за пределы лопастей, их следует аккуратно подрезать.

- Зафиксировать планки внутри лопастей можно с помощью шурупа. Если вы переживаете за сохранность конструкции, можно дополнительно проклеить отверстия с планками.

- Как правило, заостренные концы лопастей повернуты относительно центра конструкции на 9 градусов. По расчетам Ленца такой показатель обеспечивает оптимальное вращение конструкции. Но возможно изменить параметр угла в ходе тестирования готового генератора, если лопасти выбранного вами размера лучше вращаются под другим углом.

Процесс отделки лопастей с помощью металлического или пластикового листа осуществляется следующим образом:

- Оптимальным будет оборачивание не только переднего, но и обратного края крыла, тем более что необходимо защитить фанеру от неблагоприятного внешнего воздействия.

- Из рулона или листа вырезается два по высоте лопастей и по ширине, равной ширине крыла с запасом. Каждый отрезок крепится на соединительные планки с помощью винтов прямо вдоль срезанного края.

Сборка конструкции ротора на неодимовых магнитах

Выбор автомобильной ступицы в качестве основы ротора оправдан ее высокой прочностью и подходящими размерами. После очистки поверхности от грязи необходимо разметить деталь, разделив ее на 20 частей. Это необходимо для равномерного распределения магнитов по окружности ступицы. Стандартный размер магнитных элементов – 25*8мм. Их количество и размеры могут меняться в любую сторону, в зависимости от параметров всей конструкции.

Перед наклеиванием магниты необходимо разметить таким образом, чтобы после установки на ступицу они были направлены друг к другу противоположными полюсами. Образующаяся при этом сила притяжения будет достаточной для удержания и вращения конструкции ветрогенератора. Разметка должна быть максимально точной, добиться нужного эффекта не удастся. Зафиксировать магнит на диске можно с помощью супер клея и заливки эпоксидной смолой. Для предотвращения ее растекания по краю диска и формируют барьер из пластилина или скотча.

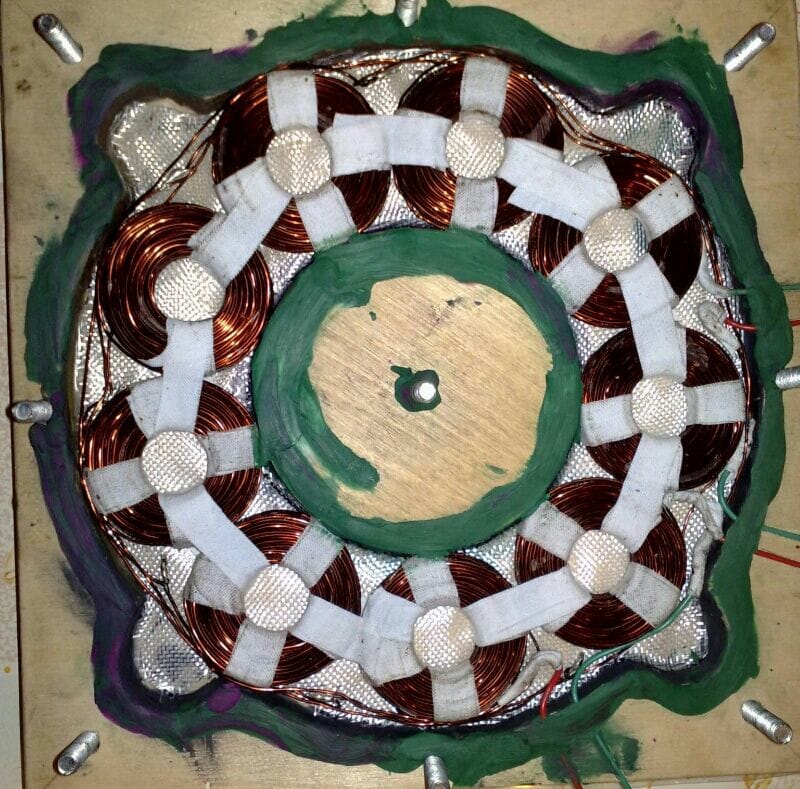

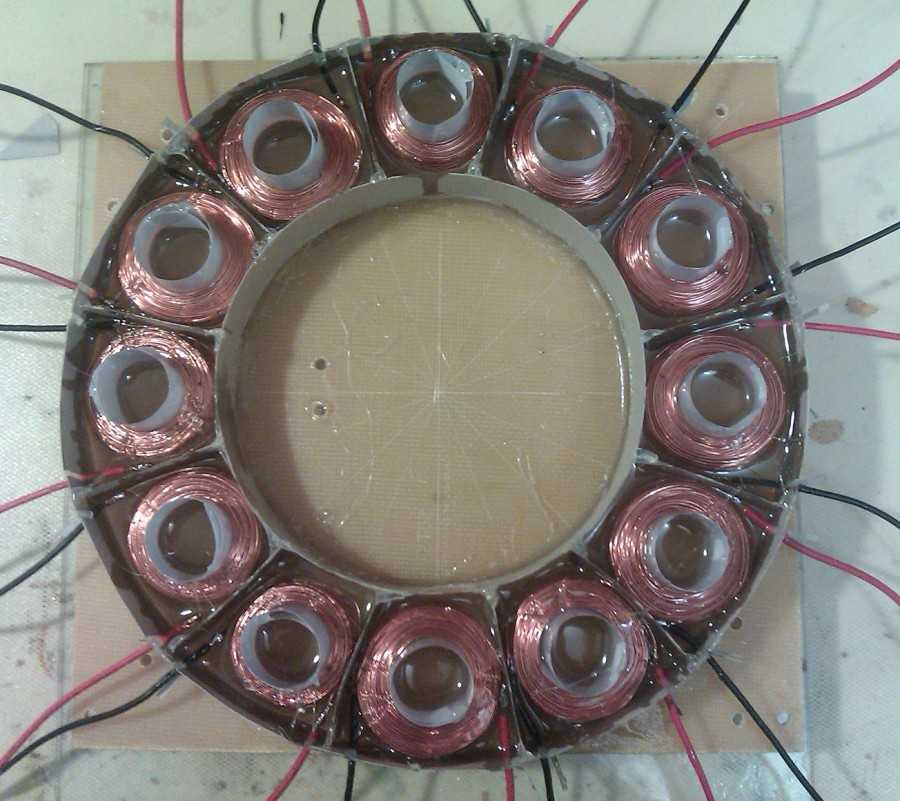

Статор представляет собой неподвижный элемент с силовой обмоткой, где индуцируется ток. Его можно изготовить из фанерного листа круглой формы, по окружности которого размещены катушки из медной проволоки. Их можно делать круглыми или придавать вытянутую форму таким образом, чтобы внутри катушки помещался магнит выбранных размеров. Толщина конструкции статора должна быть равна толщине магнитных элементов. После размещения по поверхности диска концы проводов катушек выводятся за пределы фанерного диска и соединяют между собой. Катушки укладывают на фанеру на слой стеклоткани и заливают слоем эпоксидной смолы. Статор и ротор соединяют соосно с минимальным расстоянием, чтобы ротор с магнитами свободно вращался, не цепляясь за медные катушки.

Сборка самодельного ветрогенератора Ленца

Для установки генератора мастера советуют использовать поддерживающую конструкцию, чтобы крылья свободно вращались под воздействием ветра. Решением проблемы может стать L-образный металлический кронштейн достаточной прочности. Его меньшая часть закрепляется на вале двигателя от стиральной машины или небольшой бытовой техники, а на длинную часть устанавливается конструкция с крыльями. Все элементы надежно соединяются болтами.

Его меньшая часть закрепляется на вале двигателя от стиральной машины или небольшой бытовой техники, а на длинную часть устанавливается конструкция с крыльями. Все элементы надежно соединяются болтами.

Читайте также: Носледние новости Украины России и мира сегодня.

конструкция ротора ветряка с аксиальным генератором. Рассмотрим основные этапы постройки ветряка

Многие мечтают создать для ветротурбины генератор своими руками. Достать стальную электротехническую холоднокатанную анизотропную ленту не всегда возможно. По этой причине рассмотрим способ изготовить сердечник статора с подручных материалов. Такие генераторы просты в изготовлении и достаточно эффективны.

Вот один из примеров, как создать торцевой аксиальный генератор для ветротурбины. Для изготовления статора могут подойти пластины от старых 110 вольтовых звуковых трансформаторов. На рынке их достаточное количество и пластины у них легко отделяются друг от друга.

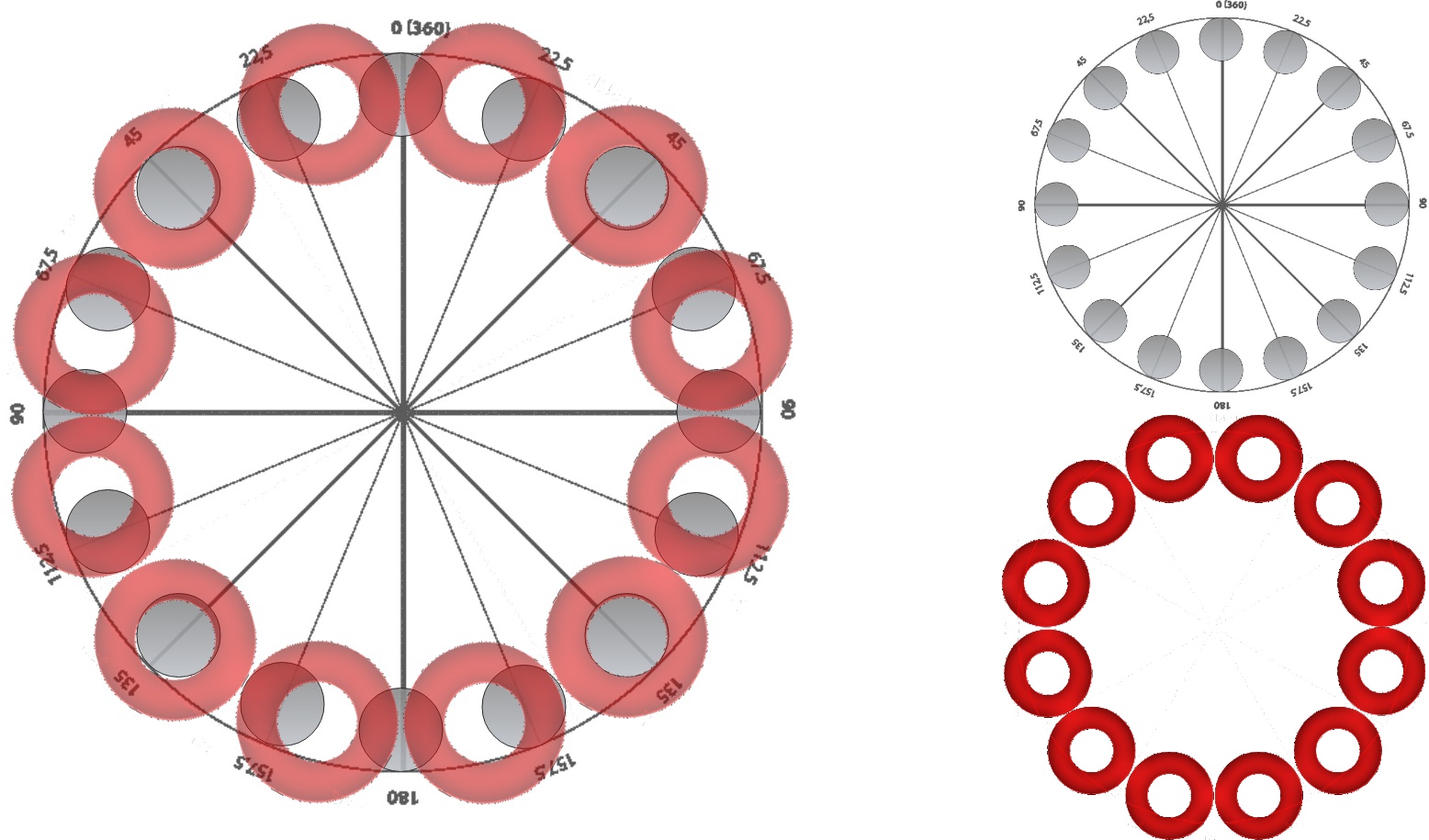

В качестве магнитов используем диски размером 19х4 мм, соответственно этим размерам рассчитываем и размеры статора. Размечаем на бумаге контуры статора. По всей окружности должно равномерно разместиться 24 зуба (8 катушек на 3 фазы), и соответственно 16 выводов с каждой группы. В результате внешний диаметр статора составляет 145 мм, а внутренний – 105 мм. Заполняем пространство между внешним и внутренним диаметром пластинами, которые соединяем между собой при помощи суперклея.

Результатом нашей работы получилась вот такая заготовка статора.

Наклеиваем ее на фанеру и пропитываем эпоксидной смолой. Когда конструкция высохнет, необходимо ножовкой удалить все ненужные части фанеры, оставив немного с внутренней стороны, а также внешний ободок. Он будет использоваться в качестве площадки для крепления. Сами зубцы аккуратно обрабатываем напильником. Чтобы во время обработки пластины не отделялись от общей конструкции, каждый обрабатываемый зуб обжимаем небольшой струбциной. Все работы должны выполняться очень внимательно.

Катушки лучше наматывать непосредственно на месте, чем отдельно с последующим надеванием на зуб. В этом случае она будет плотнее прилегать к пластинам статора, и устройство в целом будет иметь лучшие электротехнические показатели. Провод для катушек лучше выбирать 0,7 мм. Есть возможность делать обмотки проводом 0,5 мм, но тогда генератор будет выдавать ток меньшей величины, когда напряжение будет достаточным в обоих случаях. Чем плотнее витки провода будут прилегать друг к другу, тем будет лучше, поэтому спешить и делать все быстро, но не совсем качественно, не рекомендуется.

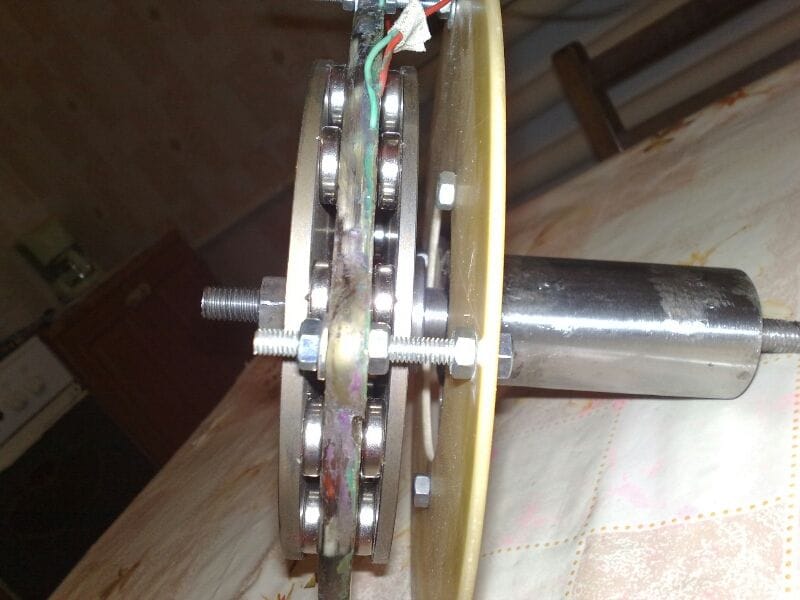

Готовый статор устанавливаем на ступицу. В качестве ее может служить часть помпы от Уазика. Конструкция в этом случае будет прочная и более легкая, чем использование деталей от других автомобилей, например Ваз 2108.

Когда основные работы сделаны, к изделию крепятся три лопасти по 1,7 м и все вместе закрепляется на открытой местности. Вес изготовленной конструкции не превышает 4 кг. Изделие, конечно, имеет некоторые недостатки, так как собрано из подручных средств. В частности площадь магнита больше площади зуба. Но даже в данном варианте, когда скорость вращения за минуту достигает 900 оборотов, мощность на выходе становит не менее 200 ватт.

Трёхфазный ток. Преимущества при генерации и использовании Как поставить розетку

В этом разделе размещены самодельные ветрогенераторы, сделанные на основе дисковых,аксиальных генераторов. Главная особенность и преимущество таких генераторов это полное отсутствие магнитного залипания. Статор не содержит железа, катушки просто залиты эпоксидной или полиэфирной смолой. Но в отличие от классических генераторов с железными статорами, магнитов в такой генератор требуется как минимум в два раза больше — чтобы получить такую-же мощность. Зато ветрогенераторы с такими генераторами стартуют на малой скорости ветра.

Главная особенность и преимущество таких генераторов это полное отсутствие магнитного залипания. Статор не содержит железа, катушки просто залиты эпоксидной или полиэфирной смолой. Но в отличие от классических генераторов с железными статорами, магнитов в такой генератор требуется как минимум в два раза больше — чтобы получить такую-же мощность. Зато ветрогенераторы с такими генераторами стартуют на малой скорости ветра.

>

Генератор 24 вольта 500 ватт

В этой статье фото и описание изготовления аксиального генератора для работы на АКБ 24 вольта. Есть данные по оборотам и мощности, также к нему рассчитан винт диаметом 2.1м из ПВХ трубы 315мм>

Фото-отчёт ветрогенератор с дисковым генератором

Изготовление моего пятого ветрогенератора, генератор я делал дисковый для него. Магниты использовал размером 50*30*10 мм, ставил по 8 штук на диск. Статор имеет 12 катушек намотанных проводом 1,06 мм>

Изготовление ветрогенератора 1.5 кВт

Описание изготовления ветрогенератора мощностью 1500 ватт 48 вольт. Автор этого ветрогенератора Геннадий Заборовский г. Самара. Конструкция этого генератора отличается от классической, сам генератор закрыт оригинальным корпусом, диски больше статора, и сам статор закреплён внутри, а не снаружи, в общем подробности в статье.

Автор этого ветрогенератора Геннадий Заборовский г. Самара. Конструкция этого генератора отличается от классической, сам генератор закрыт оригинальным корпусом, диски больше статора, и сам статор закреплён внутри, а не снаружи, в общем подробности в статье.>

Ветрогенератор 2кВт для дома

Небольшая история о том как и почему строился ветрогенератор, что нужно учитывать новичкам и как все получилось. В статье нет расчетов и подробных фотографий изготовления, статья немног не об этом, зато есть рассказ автора ветрогенератора о том как сделать ветрогенератор и нужен ли он, насколько это сложно. Так-же есть фото его ветрогенератора>

Аксиальный ветряк из подручных материалов

Еще один ветрогенератор, собранный из подручных материалов поднят на ветер. Раньше у меня уже были попытки делать такие ветрогенераторы. Но в этот раз я хотел сделать более качественный и долговечный ветрогенератор, чтобы он долго служил и выдавал постоянно около 30-50ватт/ч электроэнергии для зарядки аккумулятора.

>

Красивый ветрячек получился

Еще немного фотографий изготовления дискового ветрогенератора своими руками. Хоть сам ветрогенератор и не получился из-за банальных ошибок, но зато подход к делу и основательность радует, хорош внешний вид ветрогенератора. Деревянные лопасти, складывающийся хвост, крепкая мачта на растяжках, все это прокрашено.>

Как сделать аксиальный ветрогенератор

В статье на конкретном примере описывается процесс создания аксиального ветрогенератора на автомобильной ступице. Для генератора было сделано несколько статоров, особенностью последнего статора является применение сердечников в катушках статора для увеличения мощности.

>

Аксиальный генератор на ферритовых магнитах

В генераторе использовались обычные ферритовые магниты, из-за невысокой мощности магнитов катушки генератора содержат по 325 витков проводом 0,5мм. Генератор трехфазный 20 полюсов и 15 катушек. Мощность небольшая, всего около 30 ватт на больших оборотах.

>

Ветрогенератор 20-ти полюсной на магнитах 20*5мм

Фото отчет с кратким описанием процесса создания самодельного ветрогенератора. В основе лежит ступица от прицепа «Зубренок» , поворотная ось так-же сделана из автомобильной ступицы. Генератор трехфазный, 20 полюсов и 15 катушек намотанных проводом 0,7мм по 70 витков. Винт двухлопастной, сделан из ПВХ трубы.

>

Маленький ветряк на 30ватт

Небольшой двух-лопастной ветрогенератор был построен как тестовая уменьшенная модель, чтобы выдавала на аккумулятор до 1А. В итоге генератор получился удачным, и в будущем планируется построить большой аксиальный ветрогенератор.

>

Мини ветрогенератор 20ватт/ч

Этот небольшой ветрогенератор делался ради опыта, чтобы возможно в дальнейшем сделать большой и мощный ветрогенератор. Мощность генератора сейчас порядка 50ватт/ч, но это после некоторых улучшений, в частности изготовления нового статора, потом были еще эксперименты и модернизация.

>

Дешевый мини ветрогенератор для зарядки АКБ

Простейшие мини ветрогенераторы аксиального типа, делать много маленьких проще чем один большой. Каждый такой ветрячек заражает свой аккумулятор напрямую, а слабый ток позволяет не следить за процессом зарядки без контроллера, так-как не вредит АКБ.

>

Небольшой много-полюсной генератор 50 ватт

В генераторе использовались магниты от первого ветряка, так-как магниты небольших размеров, было решено поднять мощность за счет увеличения числа полюсов генератора. Для проверки своих расчетов и проверки информации из интернета было изготовлено несколько статоров с разным числом катушек и фаз.

>

Аксиальный ветрогенератор на ступице от ВАЗ2108

Классическая конструкция аксиального генератора на автомобильной ступице. Генератор трехфазный, статор имеет 12 катушек, а на дисках ротора по 16 магнитов 25*8мм. Номинальная мощность этого генератора 100ватт/ч, на слабых ветрах на аккумулятор 2-4А. при усилении ветра ток доходит до 12А, максимальная мощность была зафиксирована в районе 240ватт/ч.

при усилении ветра ток доходит до 12А, максимальная мощность была зафиксирована в районе 240ватт/ч.

>

Ветрогенераторы с необычным внешним видом

Аксиальные ветрогенераторы из автомобильных ступиц мы делаем уже давно. В этот раз мы решили придать индивидуальность и красоту нашим ветрякам, чтобы они не только заряжали наши аккумуляторы, но и радовали глаз внешним видом. В конструкции ветрогенераторов ничего особенного кроме внешнего вида нет, классический трехфазный аксиальный генератор.

>

Мощный ветрогенератор на основе самодельного аксиального генератора

Конструкция этого ветрогенератора специально проектировалась для работы в местности с преобладанием малых ветров. В основе ветрогенератора мы собрали мощный низко-оборотный генератор аксиального типа с бес-железным статором. Генератор собран на основе ступицы от автоприцепа, пяти-метровый винт был рассчитан и изготовлен из дерева. Подробности с множеством фотографий создания в этой статье.

>

Однофазный ветрогенератор аксиальный

Самодельный ветрогенератор с дисковым генератором на неодимовых магнитах. Классическая схема аксиального генератора на постоянных магнитах.Однофазная схема, 12 катушек и по 12 магнитов на каждом диске, в итоге малыш развивает до 100ватт, а иногда и больше.

>

Фото отчет о строительстве сразу 3-х ветрогенераторов

В этот раз мы вместе с соседями строим сразу три аксиальных ветрогенератора на основе автомобильных ступиц. Генераторы абсолютно идентичны, мощность каждого 500ватт/ч. Эти генераторы мы делаем уже давно, такая компоновка ветрогенератора доступна для повторения каждому, так-как не требует специальных условий и инструментов для изготовления ветряка. Летом мы уже построили подобный ветряк, а сейчас усиливаем батарею ветряков.>

Профессионально сделанный ветряк 2кВт

Самедельная домашняя ветровая турбина мощностью 2кВт от Итальянского мастера. Точнее сказать проффесионально сделанный дисковый аксиальный ветрогенератор приличной мошности. В статье много фото процесса изготовления ветряка с небольшим описанием.

В статье много фото процесса изготовления ветряка с небольшим описанием.Неодимовый магнит – это редкоземельный металл, обладающий стойкостью к размагничиванию и способностью намагничивать некоторые материалы. Используется при изготовлении электронных устройств (жесткие диски компьютеров, металлодетекторы и т.д.), медицине и энергетике.

Неодимовые магниты используются при изготовлении генераторов, работающих в различных видах установках, вырабатывающих электрический ток.

В настоящее время генераторы, изготовленные с использованием неодимовых магнитов, широко используются при изготовлении ветровых установок.

Основные характеристики

Для того, чтобы определиться в целесообразности изготовления генератора на неодимовых магнитах, нужно рассмотреть основные характеристики данного материала, которыми являются:

- Магнитная индукция В — силовая характеристика магнитного поля, измеряется в Тесла.

- Остаточная магнитная индукция Br — намагниченность, которой обладает магнитный материал при напряжённости внешнего магнитного поля, равной нулю, измеряется в Тесла.

- Коэрцитивная магнитная сила Hc — определяет сопротивляемость магнита к размагничиванию, измеряется в Ампер/метр.

- Магнитная энергия (BH)max -характеризует, насколько сильным является магнит.

- Температурный коэффициент остаточной магнитной индукции Tc of Br – определяет зависимость магнитной индукции от температуры окружающего воздуха, измеряется в процентах на градус Цельсия.

- Максимальная рабочая температура Tmax — определяет предел температуры, при которой магнит временно теряет свои магнитные свойства, измеряется в градусах Цельсия.

- Температура Кюри Tcur — определяет предел температуры, при которой неодимовый магнит полностью размагничивается, измеряется в градусах Цельсия.

В состав неодимовых магнитов, кроме неодима входит железо и бор и зависимости от и их процентного соотношения, получаемое изделие, готовый магнит, различается по классам, отличающимся по своим характеристикам, приведенным выше. Всего выпускается 42 класса неодимовых магнитов.

Всего выпускается 42 класса неодимовых магнитов.

Достоинствами неодимовых магнитов, определяющими их востребованность, являются:

- Неодимовые магниты обладают наиболее высокими магнитными параметрами Br, Нсв, Hcм, ВН.

- Подобные магниты имеют более низкую стоимость в сравнении с подобными металлами, имеющими в своем составе кобальт.

- Обладают способностью работать без потерь магнитных характеристик в температурном диапазоне от – 60 до + 240 градусов Цельсия, с точкой Кюри +310 градусов.

- Из данного материала возможно изготовить магниты из любой формы и размеров (цилиндры, диски, кольца, шары, стержни, кубы и др.).

Ветрогенератор на неодимовых магнитах мощностью 5,0 кВт

В настоящее время отечественные и зарубежные компании все более широко используют неодимовые магниты при изготовлении тихоходных генераторов электрического тока. Так ООО «Сальмабаш», г. Гатчина Ленинградской области, выпускает подобные генераторы на постоянных магнитах мощностью 3,0-5,0 кВт. Внешний вид данного устройства приведен ниже:

Внешний вид данного устройства приведен ниже:

Корпус и крышки генератора изготавливаются из стали, в дальнейшим с покрытием лакокрасочными материалами. На корпусе предусмотрены специальные крепления, позволяющие закрепить электрический аппарат на несущей мачте. Внутренняя поверхность обработана защитным покрытием, предотвращающим коррозию металла.

Статор генератора набран из электротехнических пластин стали.

Обмотка статора — выполнена эмаль-проводом, позволяющим устройству работать продолжительное время с максимальной нагрузкой.

Ротор генератора имеет 18 полюсов и установлен в подшипниковых опорах. На ободе ротора размещены неодимовые магниты.

Генератор не требует принудительного охлаждения, которое осуществляется естественным путем.

Технические характеристики генератора мощностью 5,0 кВт:

- Номинальная мощность – 5,0 кВт;

- Номинальная частота – 140,0 оборотов/минуту;

- Рабочий диапазон вращения – 50,0 – 200,0 оборотов/минуту;

- Максимальная частота – 300,0 оборотов/минуту;

- КПД – не ниже 94,0 %;

- Охлаждение – воздушное;

- Масса – 240,0 кг.

Генератор оснащен клеммной коробкой, посредством которой осуществляется его подключение к электрической сети. Класс защиты соответствует ГОСТ14254 и имеет степень IP 65 (пылезащищенное исполнение с защитой от струй воды).

Конструкция данного генератора приведена на рисунке, приведенном ниже:

где: 1-корпус, 2- крышка нижняя, 3- крышка верхняя, 4- ротор, 5- неодимовые магниты, 6- статор, 7- обмотка, 8- полумуфта, 9- уплотнения, 10,11,12- подшипники, 13- клеммная коробка.

Плюсы и минусы

К достоинствам ветрогенераторов, изготовленных с использование неодимовых магнитов можно отнести следующие характеристики:

- Высокий КПД устройств, достигаемый за счет минимизации потерь на трение;

- Продолжительные сроки эксплуатации;

- Отсутствие шума и вибрации при работе;

- Снижение затрат на установку и монтаж оборудования;

- Автономность работы, позволяющая осуществлять эксплуатацию без постоянного обслуживания установки;

- Возможность самостоятельного изготовления.

К недостаткам подобных устройств можно отнести:

- Относительно высокая стоимость;

- Хрупкость. При сильном внешнем воздействии (ударе), неодимовый магнит способен лишиться своих свойств;

- Низкая коррозийная стойкость, требующая специального покрытия неодимовых магнитов;

- Зависимость от температурного режима работы – при воздействии высоких температур, неодимовые магниты теряют свои свойства.

Как сделать своим руками

Ветровой генератор на основе неодимовых магнитов отличается от прочих конструкций генераторов тем, что легко может быть изготовлен самостоятельно в домашних условиях.

Как правило за основу берут автомобильную ступицу или шкивы от ременной передачи, которые предварительно очищаются, если это бывшие в употреблении запасные части и подготавливаются к работе.

При наличии возможности изготовить (выточить), специальные диски, лучше остановиться на этом варианте, т.к. в этом случае не придется подгонять геометрические размеры наматываем ых катушек к размерам используемых заготовок.

Неодимовые магниты следует приобрести, для чего можно воспользоваться сетью интернет или услугами специализированных организаций.

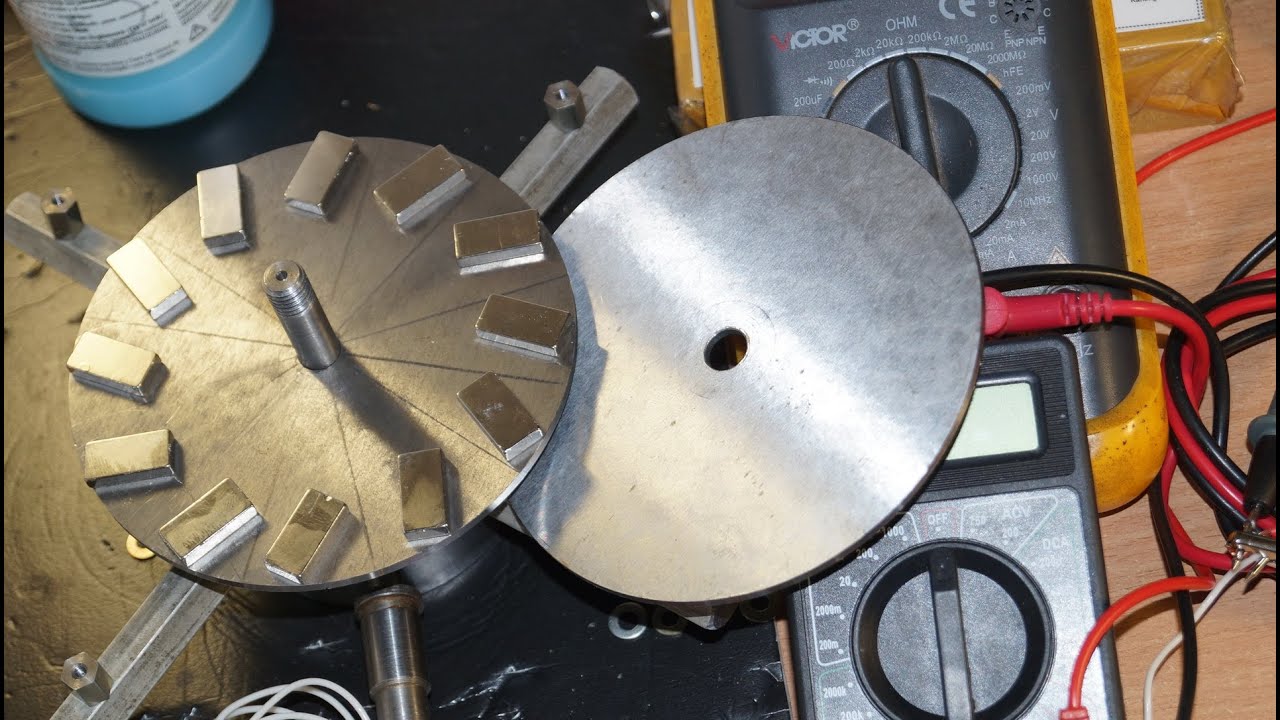

Один из вариантов изготовления генератора на неодимовых магнитах, с использованием дисков, специально изготовленных для этих целей, предлагает к рассмотрению Яловенко В.Г. (Украина). Данный генератор изготавливается в следующей последовательности:

- Из листовой стали вытачиваются два диска диаметром 170,0 мм с устройством центрального отверстия и шпоночного паза.

- Диск делится на 12 сегментов, для на его поверхности выполняется соответствующая разметка.

- В размеченные сегменты клеятся магниты, таким образом, чтобы их полярность чередовалась. Для избегания ошибок (по полярности), необходимо перед наклейкой, выполнить их маркировку.

- Подобным образом изготавливается и второй диск. В результате получается следующая конструкция:

- Поверхность исков заливается эпоксидной смолой.

- Из провода (эмаль-провода) марки ПЭТВ или аналога, сечением 0,95 мм 2 , наматывается 12 катушек по 55 витков в каждой.

- На листе фанеры или бумаге, изготавливается шаблон, соответствующий диаметру используемых дисков, на котором также производится разбивка на 12 секторов.

Катушки укладываются в размеченные сегменты, где фиксируются (изолента, скотч и т.д.) и расключаются последовательно между собой (конец первой катушки соединяется с началом второй и т.д.). в результате получается следующая конструкция

- Из дерева (доска и т.д.) или фанеры, изготавливается матрица, в которой можно залить эпоксидной смолой уложенные по шаблону катушки. Глубина матрицы должна соответствовать высоте катушек.

- Катушки укладываются в матрицу и заливаются эпоксидной смолой. В результате получается следующая заготовка:

- Из стальной трубы диаметром 63,0 мм изготавливается ступица с узлом крепления вала, изготавливаемого генератора. Вал монтируется на подшипники, устанавливаемые внутри ступицы.

- Из такой же трубы изготавливается поворотный механизм, обеспечивающий ориентацию генератора в соответствии с потоками ветра.

- На вал одеваются изготовленные запасные части. В результате получается следующая конструкция, плюс поворотный механизм:

Эта статья посвящена созданию аксиального ветрогенератора на неодимовых магнитах со статорами без металла. Ветряки подобной конструкции стали особенно популярны из-за растущей доступности неодимовых магнитов.

Материалы и инструменты использованные для постройки ветряка этой модели:

1) ступица от автомобиля с тормозными дисками.

2) дрель с металлической щеткой.

3) 20 неодимовых магнитов размером 25 на 8 мм.

4) эпоксидная смола

5) мастика

6) труба ПВХ 160 мм диаметром

7) ручная лебедка

8) труба металлическая длинной 6 метров

Рассмотрим основные этапы постройки ветряка.

За основу генератора была взята ступица автомобиля с тормозным диском. Так как основная деталь заводского производства, то это послужит гарантом качества и надежности. Ступица была полностью разобрана, подшипники находящиеся в ней были проверены на целостность и смазаны. Так как ступица была снята со старого автомобиля, то ржавчину пришлось зачистить с помощью щетки, которую автор насадил на дрель.

Ниже предоставлена фотография ступицы.

Затем автор приступил к установке магнитов на диски ротора. Было использовано 20 магнитов. Причем важно заметить, что для однофазного генератора количество задействованных магнитов равно количеству полюсов, для двухфазного соотношение будет три к двум или четыре полюса к трем катушкам. Магниты следует крепить на диски с чередованием полюсов. Для соблюдения точности необходимо сделать шаблон размещения на бумаге, либо начертить линии секторов прямо на самом диске.

Так же следует разметить магниты по полюсам маркером. Определить полюса можно поднося поочередно магниты к одной стороне проверяющего магнита, если притягивается — плюс, отталкивается- минус, главное, чтобы полюса при установке на диск чередовались. Это необходимо потому что магниты на дисках должны притягиваться друг к другу, а это будет происходить, только если магниты стоящие напротив друг друга будут разной полярности.

Магниты были приклеены на диски при помощи эпоксидной смолы. Чтобы смола не растекалась за границы диска автор сделал бордюры по краям при помощи мастики, то же самое можно сделать при помощи скотча, просто обмотав колесо по кругу.

Рассмотрим основные отличия конструкции однофазного и трехфазного генераторов.

Однофазный генератор будет давать вибрацию при нагрузках, что будет отражаться на мощности самого генератора. Трехфазная конструкция лишена подобного недостатка благодаря чему, мощность постоянна в любой момент времени. Это происходит потому, что фазы компенсируют потерю тока друг в друге. По скромным расчетам автора трехфазная конструкция превосходит однофазную на целых 50 процентов. К тому же из-за отсутствия вибраций мачта не будет дополнительно раскачиваться,следовательно не будет дополнительного шума при работе ротора.

При расчете зарядки 12-ого аккумулятора, которая будет начинаться на 100-150 оборотах в минуту, автор сделал по 1000-1200 витков в катушках. При намотке катушек автор использовал максимально допустимую толщину проволоки, чтобы избежать сопротивления.

Для наматывания проволоки на катушки автор соорудил самодельный станок, фотографии которого представлены ниже.

Лучше использовать катушки эллипсоидной формы, что позволит большей плотности магнитных полей их пересекать. Внутреннее отверстие катушки стоит делать по диаметру магнита либо больше него. В случае, если делать их меньше, то лобовые части практически не участвуют в выработке электроэнергии, а служат проводниками.

Толщина самого статора должна равняться толщине магнитов, которые задействованы в установке.

Форму для статора можно сделать из фанеры, хотя автор решил этот вопрос иначе. Был нарисован шаблон на бумаге, а затем сделаны борта при помощи мастики. Так же для прочности была использована стеклоткань. Для того, чтобы эпоксидная смола не прилипла к форме, ее необходимо смазать воском или вазелином, или можно использовать скотч, пленку, которую в последствии можно будет отодрать от готовой формы.

Перед заливкой катушки необходимо точно закрепить, а их концы вывести за пределы формы, чтобы затем соединить провода звездой или треугольником.

После того, как основная часть генератора была собрана, автор измерил протестировал его работу. При ручном вращении генератор вырабатывает напряжение в 40 вольт и силу тока в 10 ампер.

Затем автор изготовил мачту для генератора высотой в 6 метров. В будущем планируется увеличить высоту мачты за счет использования более толстой трубы минимум вдвое. Чтобы мачта была неподвижна основание было залито бетоном. Для опускания и поднимания мачты было сделано металлическое крепление. Это необходимо, чтобы иметь доступ к винту на земле, так как заниматься ремонтными работами на высоте не особенно удобно.

Аксиальный ветрогенератор, который работает на неодимовых магнитах, впервые начали массово изготавливать в странах Запада. И это были вовсе не заводские изделия, а плод труда местных гаражных мастеров, поставивших себе на службу явление левитации. Серьезной популярности именно такие модели ветряка обязаны массовому распространению и дешевизне неодимовых магнитов. Постепенно комплектующие и схемы изготовления стали распространятся по всему миру и в настоящее время магнитный аксиальный ветрогенератор завоевывает признание на просторах Российской Федерации. Ниже описана последовательность создания одной из самых удачных моделей такого ветряка.

Процесс создания ротора

Основой генератора автор разработки решил сделать ступицу автомобиля с дисками тормоза, поскольку она мощная, надежная и идеально сбалансированная. Начав делать ветряк своими руками, в первую очередь следует подготовить основу для ротора — ступицу, — почистить ее от грязи, краски и смазки. После чего приступить к наклейке постоянных магнитов. Для создания данного ветрогенератора, их было использовано по двадцать штук на диске. Размер неодимовых магнитов составил 25х8 миллиметров. Однако, и их количество, и их размер могут варьировать в зависимости от целей и задач человека, своими собственными руками создающего ветрогенератор. Однако всегда будет правильным, для получения одной фазы, равенство количества полюсов числу неодимовых магнитов, а для трех фаз — выдержка соотношений полюсов и катушек — два к трем или три к четырем.

Магниты следует располагать учитывая чередование полюсов, к тому же максимально точно, но прежде, чем приступить к их наклейке, нужно либо создать бумажный шаблон, либо прочертить линии, делящие диск на сектора. Чтобы не перепутать полюса, делаем отметки на магнитах. Главное — выполняем следующее требование — те магниты, которые стоят напротив друг друга, должны быть повернуты разными полюсами, то есть притягиваться.

Магниты приклеиваются к дискам при помощи супер-клея и заливаются. Также нужно сделать бордюрчики по краям дисков и в их центре, либо намотав скотча, либо вылепив из пластилина для недопущения растекания.

Фазы — что лучше — три или одна?

Многие любители электрической техники идут по пути наименьшего сопротивления и, чтобы не заморачиваться, останавливают свой выбор на однофазном статоре для ветряка. Однако у него имеется одна неприятная особенность, нивелирующая простоту сборки, — это вибрация в нагруженном состоянии, по причине непостоянства отдачи тока. Ведь амплитуда такого статора скачкообразна, — достигая максимума, когда неодимовые магниты располагаются над катушками, а после падая до минимума.

А вот, когда генератор сделан по трехфазной системе, то вибрации отсутствуют, и показатель мощности ветряка имеет постоянное значение. Причина такого отличия заключается в том, что ток, падая в одной фазе, в то же время нарастает в другой. И в итоге, ветрогенератор, работающий в трехфазной системе, может быть более эффективным до 50 %, чем точно такой же, но использующий однофазную систему. И главное, — нагруженный трехфазный генератор не дает вибрации, следовательно, мачта не дает повода для жалоб на ветрогенератор в надзирающие органы недоброжелателям из числа соседей, поскольку не создает надоедливого гула.

Способ намотки катушки статора ветряка

Для того, чтобы сделанный своими руками ветрогенератор на неодимовых магнитах работал с максимальной отдачей, статорные катушки следует рассчитывать. Однако большинство мастеров предпочитают делать их на глаз. К примеру, тихоходный генератор, способный заряжать 12 В аккумулятор, начиная со 100 — 150 оборотов за минуту, должен иметь во всех катушках от 1000 до 1200 витков, поровну разделенное между всеми катушками. Увеличение количества полюсов ведет к росту частоты тока в катушках, благодаря чему генератор, даже при малых оборотах, дает большую мощность.

Намотка катушек должна производиться по возможности более толстыми проводами, с целью снижения сопротивления в них. Делать это можно на оправке, либо на самодельном станке.

Для того чтобы разобраться, какой потенциал мощности имеет генератор, покрутите его с одной катушкой, поскольку, в зависимости от того, в каком количестве будут установлены неодимовые магниты и какова их толщина, данный показатель может существенно отличаться. Измерение проводятся без нагрузки при необходимом числе оборотов. Например, если генератор при 200 оборотах за минуту обеспечивает напряжение в 30 В, имея сопротивление в 3 Ом, то следует из 30 В вычесть 12 В (напряжение питания аккумулятора) и полученный результат — 18 делим на 3 (сопротивление в омах) получаем 6 (сила тока в амперах), которые и пойдут от ветрогенератора на зарядку АКБ. Однако, как показывает практика, по причине потерь в проводах и диодном мосту, реальный показатель, который будет производить магнитный аксиальный генератор, будет поменьше.

Магниты для создания ветрогенератора лучше брать в форме прямоугольника, поскольку их поле распространяется по длине, в отличие от круглых, поле которых сосредотачивается в центре. Катушки, как правило, мотают круглыми, хотя лучше делать их несколько вытянутыми, что обеспечивает больший объем меди в секторе, а также более прямые витки. Отверстие внутри катушек должно быть равно или превышать ширину магнитов.

Толщина статора должна быть такой же что и магниты. Форма для него обычно фанерная, для прочности под катушки и поверх них кладут стеклоткань, и все это заливается эпоксидной смолой. Для того, что бы не допустить прилипания смолы к форме, последнюю смазывают любым жиром либо применяют скотч. Провода предварительно выводят наружу и скрепляют между собой, концы каждой фазы после этого соединяют треугольником либо звездочкой.

Мачта для ветрогенератора

Мачту на которой будет расположен данный генератор, можно делать высотой от 6 и выше метров, чем выше, тем больше скорость ветра. Под нее следует вырыть яму и залить основание из бетона, а трубу укрепить таким образом, чтобы магнитный аксиальный ветрогенератор, сделанный своими руками, можно было опускать и поднимать. Делать это можно при помощи механической тали.

Винт ветряка

Его делают из поливинилхлоридных труб, чей оптимальный для этого диаметр — 160 мм. К примеру, ветрогенератор, работающий на принципе магнитной левитации, с диаметром в два метра и шестью лопастями, при скорости ветра в 8 метров за секунду, способен обеспечить мощность до 300 Вт.

Как повысить мощность ветряка?

Для подъема можно использовать магниты. Попросту на магниты, которые уже установлены наклеить еще по одному такому же или более тонкому. Другой способ основан на установке в катушки металлических сердечников, — пластин трансформатора. Это обеспечит усиление магнитопотока в катушке, однако вызывает небольшое залипание, которое, впрочем, совершенно не ощущается шестилопастным винтом. Стартует такой ветрогенератор при ветре в 2 м/с. Благодаря применению сердечников генератор получил увеличение мощности с 300 до 500 Вт/ч при ветре в 8 м/с. Также следует уделять внимание форме лопастей, — малейшие неточности снижают мощность.

Как сделать аксиальный ветрогенератор

Эта статья посвящена созданию аксиального ветрогенератора на неодимовых магнитах со статорами без металла. Ветряки подобной конструкции стали особенно популярны из-за растущей доступности неодимовых магнитов.

Материалы и инструменты использованные для постройки ветряка этой модели:

1) ступица от автомобиля с тормозными дисками.

2) дрель с металлической щеткой.

3) 20 неодимовых магнитов размером 25 на 8 мм.

4) эпоксидная смола

5) мастика

6) труба ПВХ 160 мм диаметром

7) ручная лебедка

8) труба металлическая длинной 6 метров

Рассмотрим основные этапы постройки ветряка.

За основу генератора была взята ступица автомобиля с тормозным диском. Так как основная деталь заводского производства, то это послужит гарантом качества и надежности. Ступица была полностью разобрана, подшипники находящиеся в ней были проверены на целостность и смазаны. Так как ступица была снята со старого автомобиля, то ржавчину пришлось зачистить с помощью щетки, которую автор насадил на дрель.

Ниже предоставлена фотография ступицы.

Затем автор приступил к установке магнитов на диски ротора. Было использовано 20 магнитов. Причем важно заметить, что для однофазного генератора количество задействованных магнитов равно количеству полюсов, для двухфазного соотношение будет три к двум или четыре полюса к трем катушкам. Магниты следует крепить на диски с чередованием полюсов. Для соблюдения точности необходимо сделать шаблон размещения на бумаге, либо начертить линии секторов прямо на самом диске.

Так же следует разметить магниты по полюсам маркером. Определить полюса можно поднося поочередно магниты к одной стороне проверяющего магнита, если притягивается — плюс, отталкивается- минус, главное, чтобы полюса при установке на диск чередовались. Это необходимо потому что магниты на дисках должны притягиваться друг к другу, а это будет происходить, только если магниты стоящие напротив друг друга будут разной полярности.

Магниты были приклеены на диски при помощи эпоксидной смолы. Чтобы смола не растекалась за границы диска автор сделал бордюры по краям при помощи мастики, то же самое можно сделать при помощи скотча, просто обмотав колесо по кругу.

Рассмотрим основные отличия конструкции однофазного и трехфазного генераторов.

Однофазный генератор будет давать вибрацию при нагрузках, что будет отражаться на мощности самого генератора. Трехфазная конструкция лишена подобного недостатка благодаря чему, мощность постоянна в любой момент времени. Это происходит потому, что фазы компенсируют потерю тока друг в друге. По скромным расчетам автора трехфазная конструкция превосходит однофазную на целых 50 процентов. К тому же из-за отсутствия вибраций мачта не будет дополнительно раскачиваться,следовательно не будет дополнительного шума при работе ротора.

При расчете зарядки 12-ого аккумулятора, которая будет начинаться на 100-150 оборотах в минуту, автор сделал по 1000-1200 витков в катушках. При намотке катушек автор использовал максимально допустимую толщину проволоки, чтобы избежать сопротивления.

Для наматывания проволоки на катушки автор соорудил самодельный станок, фотографии которого представлены ниже.

Лучше использовать катушки эллипсоидной формы, что позволит большей плотности магнитных полей их пересекать. Внутреннее отверстие катушки стоит делать по диаметру магнита либо больше него. В случае, если делать их меньше, то лобовые части практически не участвуют в выработке электроэнергии, а служат проводниками.

Толщина самого статора должна равняться толщине магнитов, которые задействованы в установке.

Форму для статора можно сделать из фанеры, хотя автор решил этот вопрос иначе. Был нарисован шаблон на бумаге, а затем сделаны борта при помощи мастики. Так же для прочности была использована стеклоткань. Для того, чтобы эпоксидная смола не прилипла к форме, ее необходимо смазать воском или вазелином, или можно использовать скотч, пленку, которую в последствии можно будет отодрать от готовой формы.

Перед заливкой катушки необходимо точно закрепить, а их концы вывести за пределы формы, чтобы затем соединить провода звездой или треугольником.

После того, как основная часть генератора была собрана, автор измерил протестировал его работу. При ручном вращении генератор вырабатывает напряжение в 40 вольт и силу тока в 10 ампер.

Затем автор изготовил мачту для генератора высотой в 6 метров. В будущем планируется увеличить высоту мачты за счет использования более толстой трубы минимум вдвое. Чтобы мачта была неподвижна основание было залито бетоном. Для опускания и поднимания мачты было сделано металлическое крепление. Это необходимо, чтобы иметь доступ к винту на земле, так как заниматься ремонтными работами на высоте не особенно удобно.

Для поднятия мачты используется ручная лебедка.

Сам винт для генератора был сделан из трубы ПВХ диаметром 160 мм.

После установки и испытаний генератора в стандартных условиях автор сделал следующие наблюдения: мощность генератора доходит до 300 ватт при ветре в 8 метров в секунду. В последующем увеличил мощность генератора за счет металлических сердечников установленных в катушки. Винт стартует уже при двух метрах в секунду.

Дальше автор приступил к совершенствованию конструкции в целях увеличения мощности генератора. Были набраны магнитопроводы из пластин, которые в последствии были установлены в конструкцию. Из-за их установки появился эффект залипания, но не очень сильный. Старт работы винта происходит при скорости ветра около двух метров в секунду.

Таким образом установка металлических сердечников увеличила мощность генератора до 500 ватт при ветре в 8 метров в секунду.

Для защиты от сильных ветров была использована классическая схема увода винта складывающимся хвостом.

В среднем генератор способен вырабатывать до 150 ватт энергии в час, которая идет на зарядку аккумуляторов.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Ветрогенератор на неодимовых магнитах

Среди множества вариантов применения неодимовых магнитов целая область связана с созданием электрических генераторов. Сегодня многие хозяева загородных домов в поисках дешевого источника электроэнергии ставят на участках небольшие ветрогенераторы, которые сделаны своими руками. Мы расскажем вам, как создаются такие конструкции.

Какие преимущества дает ветрогенератор?

1. Бесплатное электричество — первое и главное преимущество ветрогенератора. Соорудив такую конструкцию, вы сможете экономить энергию за счёт использования бесплатных природных ресурсов, особенно в ветреную погоду. В холодное время года это особенно актуально, поскольку сильный ветер даст больше энергии, нужной для разных приборов. Объёмы экономии делают эксплуатацию таких приборов особенно выгодной в долгосрочной перспективе;

2. Экологичность. Сегодня очень важно как минимум не ухудшать экологическую ситуацию, и на своём земельном участке — тем более. Это хорошо и для природы, и для человека;

3. Низкий уровень шума. в наши дни шумовое загрязнение — серьёзная проблема, и хорошо, если производство энергии обеспечивается бесшумно;

4. Надёжность. Простота конструкции генератора и ветер как бесконечный источник энергии делают всю затею весьма благонадежной;

5. Возможность удачного сочетания с другими источниками энергии: солнечными батареями, дизельными генераторами и прочими источниками, создавая при этом единый замкнутый цикл;

6. Дешевизна. Неодимовые магниты сегодня очень доступны, поэтому соорудить такое устройство можно с небольшими затратами.

И наконец, стоит добавить, что возможность попробовать свои силы, проявить креативность и соорудить устройство, генерирующее энергию сама по себе привлекательна.

Делаем ротор

В качестве основы используется автомобильная ступица с дисками тормоза — она мощна, хорошо сбалансирована и надёжна. Её нужно почистить от загрязнений, краски и проч., после чего приступают к наклейке постоянных магнитов. Те, которые располагаются друг напротив друга, должны быть повернуты полюсами, чтобы притягиваться друг к другу.

Их может быть 20 штук на один диск, но это зависит от того, чего вы хотите добиться. Варьируется также и размер магнитов — например, можно взять 25х8 мм, а можно больше или меньше.

Лучше выбирать прямоугольные магниты, потому что их поле будет распространяться по длине.

Перед наклейкой создаётся шаблон из бумаги либо прочерчиваются сектора на диска, чтобы точно чередовать полюса. Помогают в этом и отметки на на магнитах. Крепятся магниты при помощи суперклея, и заливаются для более надёжной фиксации. В центре дисков и по краям нужно сделать бордюрчики — из скотча или пластилина. Это необходимо, чтобы предотвратить растекание.

Одна или три фазы

Для одной фазы нужно, чтобы количество полюсов было равным числу магнитов, а для трёх, чтобы количеством полюса и катушки соотносились как 2:3 или 3:3. Однофазный ветряк собирается проще всего, но в нагруженном состоянии он вибрирует. Причина — в непостоянстве отдачи тока, скачках амплитуды стартера. В трёхфазной системе ветряк имеет постоянную мощность и вибрации отсутствуют. Отсутствие надоедливого гула — огромный плюс, особенно, если вы хотите избежать жалоб соседей.

Делаем катушки стартера

В первую очередь расчитываются стартерные катушки. Поделенные поровну между ними 1000-12000 витков подойдут для тихоходного генератора, который может зарядить аккумулятор на 12 Вольт, начиная с сотни оборотов в минуту. Чем больше полюсов, тем выше частота тока, а значит — и мощность генератора, даже при малых оборотах.

Сделать намотку можно и на оправке, и на самодельном станке. Лучше использовать толстые провода — тогда сопротивление будет ниже. Чаще всего мотают круглые катушки, но рекомендуют делать вытянутые, чтобы на в секторе было больше меди, да и витки так будут прямее. Внутри катушки остаётся отверстие, равное как минимум ширине магнитов.

Потенциал мощности своего генератора можно определить, покрутив его одной катушкой без нагрузки. Количество и толщина магнитов здесь являются решающими факторами, и итоговый показатель может заметно отличаться.

В процессе кручения при необходимом количестве оборотов и меряется потенциал мощности. К примеру, за одну минуту 200 об может выдаваться напряжение 30 В при сопротивлении 3 Ом. 12 В — это напряжение, нужное для аккумулятора, поэтому остаётся 18. Поделив это число на сопротивление, мы получим 6 Ампер — это и будет наша сила тока, идущая от ветрогенератора на зарядку АКБ. Но стоит учесть потери в диодном мосту и проводах, из-за которых реальный показатель будет несколько меньше.

Магниты и стартер должны быть одинаковой толщины. Для изготовления последнего берут фанерную форму, смазанную жиром или оклеенную скотчем. Под катушки и поверх них кладут стеклоткань (для прочности), после чего всё заливается эпоксидной смолой. Провода выводят наружу и скрепляют, а концы каждой фазы соединяют звёздочкой или треугольником.

Делаем мачту и винт

Высота мачты, на которой будет располагаться ветрогенератор, должна достигать хотя бы 6 метров высотой. Это понятно: чем она выше, тем быстрее ветер, а значит, и больше мощность.

Под мачту вырывается яма, которая заливается основанием из бетона. Труба крепится так, чтобы ветрогенератор потом можно было опускать и поднимать — здесь поможет механическая таль.

Винт ветряка делается из ПВХ-труб диаметром по 160 мм — это оптимальные параметры. Шесть лопастей и два метра диаметра способны давать до 300 Вт мощности при условии, что скорость ветра на установленной высоте будет 8 метров за секунду. В более ветреную погоду эти цифры будут больше.

Важно: малейшие неточности в изготовлении лопастей снижают мощность конструкции, поэтому их форму нужно строго соблюдать.

Если вы хотите поднять мощность своего генератора, то можно сделать следующее:

a) на уже имеющиеся магниты наклеить новые, но потоньше;

b) установить в катушки металлические сердечники — пластичны трансформатора, с которыми мощность может увеличить почти в два раза.

Второй способ позволит усилить магнитопоток в катушке. Это увеличит залипание, но для винта из шести лопастей это будет незаметно. При ветре в 2 метра за секунду такой генератор уже стартует и обеспечивает электричеством.

Вертикальный ветрогенератор своими руками — пошаговые инструкции по сборке

Здесь вы узнаете:

Вертикальный ветрогенератор своими руками — это метод преобразования энергии ветра в электрическую энергию. Альтернативная энергия, получаемая от ветра — экологичный и экономичный способ.

Законность установки ветрогенератора

Альтернативные источники энергии – мечта любого дачника или домовладельца, участок которого находится вдали от центральных сетей. Впрочем, получая счета за электроэнергию, израсходованную в городской квартире, и глядя на возросшие тарифы, мы осознаём, что ветрогенератор, созданный для бытовых нужд, нам бы не помешал.

Прочитав эту статью, возможно, вы воплотите свою мечту в реальность.

Ветрогенератор – отличное решение для обеспечения загородного объекта электроэнергией. Причем в ряде случаев его установка является единственным возможным выходом

Чтобы не потратить зря деньги, силы и время, давайте определимся: есть ли какие-либо внешние обстоятельства, которые создадут нам препятствия в процессе эксплуатации ветрогенератора?

Для обеспечения электроэнергией дачи или небольшого коттеджа достаточно малой ветроэнергетической установки, мощность которой не превысит 1 кВт. Такие устройства в России приравнены к бытовым изделиям. Их установка не требует сертификатов, разрешений или каких-либо дополнительных согласований.

Для того чтобы определиться с целесообразностью устройства ветрогенератора, необходимо выяснить ветроэнергетический потенциал конкретной местности (кликните для увеличения)

Никакого налогообложения производства электроэнергии, которая расходуется на обеспечение собственных бытовых нужд, не предусмотрено. Поэтому маломощный ветряк можно смело устанавливать, вырабатывать с его помощью бесплатную электроэнергию, не уплачивая при этом государству никаких налогов.

Впрочем, на всякий случай следует поинтересоваться, нет ли каких-либо местных нормативных актов, касающиеся индивидуального энергоснабжения, которые могли бы создать препятствия в установке и эксплуатации этого устройства.

Претензии могут возникнуть у ваших соседей, если они будут испытывать неудобства, связанные с эксплуатацией ветряка. Не забывайте, что наши права заканчиваются там, где начинаются права других людей.

Поэтому при покупке или самостоятельном изготовлении ветрогенератора для дома нужно обратить серьёзное внимание на следующие параметры:

- Высота мачты. При сборке ветрогенератора нужно учитывать ограничения на высоту индивидуальных построек, которые существуют в ряде стран мира, а также местонахождение собственного участка. Знайте, что поблизости от мостов, аэропортов и тоннелей строения, высота которых превышает 15 метров, запрещены.

- Шум от редуктора и лопастей. Параметры создаваемого шума можно установить при помощи специального прибора, после чего зафиксировать результаты замеров документально. Важно, чтобы они не превышали установленные шумовые нормы.

- Эфирные помехи. В идеале при создании ветряка должна быть предусмотрена защита от создания телепомех там, где ваше устройство может такие неприятности обеспечить.

- Претензии экологических служб. Эта организация может препятствовать вам в эксплуатации установки только в том случае, если она мешает миграции перелетных птиц. Но это маловероятно.

При самостоятельном создании и монтаже устройства учите эти моменты, а при покупке готового изделия обратите внимание на параметры, которые стоят в его паспорте. Лучше заранее обезопасит себя, чем впоследствии расстраиваться.

- Целесообразность устройства ветряка обосновывается в первую очередь достаточно высоким и стабильным ветряным напором в местности;

- Необходимо располагать достаточно большим участком, полезная площадь которого не будет существенно сокращена из за установки системы;

- Из-за сопровождающего работу ветряка шума желательно, чтобы между жильем соседей и установкой было не менее 200 м;

- Убедительно аргументирует в пользу устройства ветрогенератора неуклонно повышающаяся стоимость электроэнергии;

- Устройство ветрогенератора возможно только в местностях, власти которых не препятствуют, а лучше еще и поощряют использование зеленых видов энергии;

- Если в регионе сооружения мини электростанции, перерабатывающей энергию ветра, случаются частые перебои, установка минимизирует неудобства;

- Владелец системы должен быть готов к тому, что вложенные в готовое изделие средства не окупятся сразу. Экономический эффект может стать ощутимым через 10 — 15 лет;

- Если окупаемость системы — не последний момент, стоит задуматься об сооружении мини электростанции собственными руками.

Преимущества и принцип работы ветряков

Современный вертикальный генератор – один из вариантов альтернативной энергии для дома. Агрегат способен преобразовать порывы ветра в энергетический ресурс. Для корректной работы он не нуждается в дополнительных устройствах, определяющих направление ветра.

Ветряной генератор роторного типа очень легко изготовить своими руками. Конечно, полностью взять на себя обеспечение частного крупногабаритного коттеджа энергией он не сможет, но с освещением хозяйственных построек, садовых дорожек и придомовой территории справится на отлично

Прибор вертикального типа функционирует на низкой высоте. Для его обслуживания не нужны различные приспособления, обеспечивающие безопасное проведение высотных ремонтных и обслуживающих работ.

Минимум движущихся деталей делает ветряную установку более надежной и эксплуатационно устойчивой. Оптимальный профиль лопастей и оригинальной формы ротор обеспечивают агрегату высокий уровень КПД независимо от того, в каком направлении дует ветер в каждый отдельный момент.

Малые бытовые модели состоят из трех и более легких лопастей, моментально улавливают самый слабый порыв и начинают вращаться, как только сила ветра превышает 1,5 м/с. Благодаря этой способности их эффективность часто превышает КПД крупных установок, нуждающихся в более сильном ветре

Генератор работает абсолютно бесшумно, не мешает хозяевам и соседям, не создает вредных выбросов в атмосферу и надежно служит в течение многих лет, аккуратно поставляя энергию в жилые помещения.

Вертикальный генератор ветрового типа работает по принципу магнитной левитации. В процессе вращения турбин образуются импульсная и подъемная силы, а также сила фактического торможения. Первые две заставляют крутиться лопасти агрегата. Это действие активирует ротор и он создает магнитное поле, вырабатывающее электричество.

Ветряк, имеющий вертикальную ось вращения, по эффективности уступает своим горизонтальным аналогам. Зато не предъявляет претензий к территориальному расположению и полноценно работает практически в любом удобном для домовладельцев месте

Прибор функционирует полностью самостоятельно и не требует вмешательства хозяев в процесс.

Ветрогенератор с вертикальной осью вращения

В ветряных генераторах данного вида вращающаяся ось генератора расположена вертикально по отношению к поверхности земли.

За годы использования устройств данного вида появились разнообразные конструкции которые объединены в группы, это:

С ротором Дарье — агрегаты оснащаются двумя или тремя лопастями, изогнутыми в форме овала.

К положительным особенностям данной конструкции можно отнести:

- Самостоятельную ориентацию по отношению к воздушным потокам;

- Удобное обслуживание установки.

- Простота схемы агрегата.

К отрицательным относятся:

- Нет возможности в самостоятельной раскрутке лопастей;

- Значительная нагрузка на элементы конструкции;

- Лопасти должны быть идентичны и соответствовать заданному профилю;

- Повышенный уровень шума в процессе работы.

- С ротором Савониуса – агрегаты оснащены лопастями в виде цилиндрических поверхностей.

Достоинствами данной группы являются:

- Для запуска в работу требуются незначительные потоки ветра;

- Способность быстрого набора крутящего момента;

- Надёжность конструкции;

- Низкая стоимость.

К недостаткам можно отнести:

- Низкий КПД устройств этой группы.

Устройства с ротором Савониуса применяют при монтаже комбинированных ветровых генераторов, их используют для разгона агрегатов с ротором Дарье.

С вертикально-осевой конструкций ротора — у агрегатов этой группы лопасти напоминают форму крыла самолета и расположены вертикально, ось ротора расположена параллельна валу.

По внешнему виду агрегаты данной группы похожи на устройства с ротором Дарье.

К положительным качествам устройств относятся:

- Простота в изготовлении;

- Способность быстрого набора скорости вращения;

- Низкий уровень шума.

- Надежность в работе.

- С геликоидным ротором – агрегаты этой группы являются более развитым вариантом устройств с вертикально-осевым ротором. Лопасти имеют форму геликоидной кривой.

Положительные качества:

- Более низкие нагрузки на элементы конструкции;

- Быстрый набор скорости вращения.

Недостатки:

- Повышенный уровень шума;

- Высокая стоимость.

- Многолопастный ротор – в основу агрегатов этого типа положена вертикально-осевая конструкция с устройством дополнительного внешнего кольца неподвижных лопастей.

Достоинства агрегатов данной группы:

- Более высокий КПД установок;

- Чувствительность к потокам ветра.

Недостатки:

- Высокая стоимость;

- Повышенный уровень шума.

ВС

На первой позиции – самый простейший, чаще всего называемый ротором Савониуса. На самом деле его изобрели в 1924 г. в СССР Я. А. и А. А. Воронины, а финский промышленник Сигурд Савониус бессовестно присвоил себе изобретение, проигнорировав советское авторское свидетельство, и начал серийный выпуск. Но внедрение в судьбе изобретения значит очень много, поэтому мы, чтобы не ворошить прошлое и не тревожить прах усопших, назовем этот ветряк ротором Ворониных-Савониуса, или для краткости, ВС.

ВС для самодельщика всем хорош, кроме «паровозного» КИЭВ в 10-18%. Однако в СССР над ним работали много, и наработки есть. Ниже мы рассмотрим усовершенствованную конструкцию, не намного более сложную, но по КИЭВ дающую фору лопастникам.

Примечание: двухлопастный ВС не крутится, а дергается рывками; 4-лопастный лишь немного плавнее, но много теряет в КИЭВ. Для улучшения 4-«корытные» чаще всего разносят на два этажа – пара лопастей внизу, а другая пара, повернутая на 90 градусов по горизонтали, над ними. КИЭВ сохраняется, и боковые нагрузки на механику слабеют, но изгибные несколько возрастают, и при ветре более 25 м/с у такой ВСУ на древке, т.е. без растянутого вантами подшипника над ротором, «срывает башню».

Дарье

Следующий – ротор Дарье; КИЭВ – до 20%. Он еще проще: лопасти – из простой упругой ленты безо всякого профиля. Теория ротора Дарье еще недостаточно разработана. Ясно только, что начинает он раскручиваться за счет разности аэродинамического сопротивления горба и кармана ленты, а затем становится вроде как быстроходным, образуя собственную циркуляцию.

Вращательный момент мал, а в стартовых положениях ротора параллельно и перпендикулярно ветру вообще отсутствует, поэтому самораскрутка возможна только при нечетном количестве лопастей (крыльев?) В любом случае на время раскрутки нагрузку от генератора нужно отключать.

Есть у ротора Дарье еще два нехороших качества. Во-первых, при вращении вектор тяги лопасти описывает полный оборот относительно ее аэродинамического фокуса, и не плавно, а рывками. Поэтому ротор Дарье быстро разбивает свою механику даже при ровном ветре.

Во-вторых, Дарье не то что шумит, а вопит и визжит, вплоть до того, что лента рвется. Происходит это вследствие ее вибрации. И чем больше лопастей, тем сильнее рев. Так что Дарье если и делают, то двухлопастными, из дорогих высокопрочных звукопоглощающих материалов (карбона, майлара), а для раскрутки посередине мачты-древка приспосабливают небольшой ВС.

Ортогонал

На поз. 3 – ортогональный вертикальный ротор с профилированными лопастями. Ортогональный потому, что крылья торчат вертикально. Переход от ВС к ортогоналу иллюстрирует рис. слева.

Карусельный и ортогональный роторы

Угол установки лопастей относительно касательной к окружности, касающейся аэродинамических фокусов крыльев, может быть как положительным (на рис.), так и отрицательным, сообразно силе ветра. Иногда лопасти делают поворотными и ставят на них флюгерки, автоматически держащие «альфу», но такие конструкции часто ломаются.

Центральное тело (голубое на рис.) позволяет довести КИЭВ почти до 50%. В трехлопастном ортогонале оно должно в разрезе иметь форму треугольника со слегка выпуклыми сторонами и скругленными углами, а при большем количестве лопастей достаточно простого цилиндра. Но теория для ортогонала оптимальное количество лопастей дает однозначно: их должно быть ровно 3.

Ортогонал относится к быстроходным ветрякам с ОСС, т.е. обязательно требует раскрутки при вводе в эксплуатацию и после штиля. По ортогональной схеме выпускаются серийные необслуживаемые ВСУ мощностью до 20 кВт.

Геликоид

Геликоидный ротор, или ротор Горлова (поз. 4) – разновидность ортогонала, обеспечивающая равномерное вращение; ортогонал с прямыми крыльями «рвет» лишь немного слабее двухлопастного ВС. Изгиб лопастей по геликоиде позволяет избежать потерь КИЭВ из-за их кривизны. Хотя часть потока кривая лопасть и отбрасывает, не используя, но зато и загребает часть в зону наибольшей линейной скорости, компенсируя потери. Геликоиды используют реже прочих ветряков, т.к. они вследствие сложности изготовления оказываются дороже равных по качеству собратьев.

Бочка-загребушка

На 5 поз. – ротор типа ВС, окруженный направляющим аппаратом; его схема представлена на рис. справа. В промышленном исполнении встречается редко, т.к. дорогостоящий отвод земли не компенсирует прироста мощности, а материалоемкость и сложность производства велики. Но самодельщик, боящийся работы – уже не мастер, а потребитель, и, если нужно не более 0,5-1,5 кВт, то для него «бочка-загребушка» лакомый кусок:

Вертикальный ротор с направляющим аппаратом

- Ротор такого типа абсолютно безопасен, бесшумен, не создает вибраций и может быть установлен где угодно, хоть на детской площадке.

- Согнуть «корыта» из оцинковки и сварить каркас из труб – работа ерундовая.

- Вращение – абсолютно равномерное, детали механики можно взять самые дешевые или из хлама.

- Не боится ураганов – слишком сильный ветер не может протолкнуться в «бочку»; вокруг нее возникает обтекаемый вихревой кокон (мы с этим эффектом еще столкнемся).

- А самое главное – поскольку поверхность «загребушки» в несколько раз больше таковой ротора внутри, КИЭВ может быть и сверхединичным, а вращательным момент уже при 3 м/с у «бочки» трехметрового диаметра такой, что генератору на 1 кВт с предельной нагрузкой, как говорится, лучше и не дергаться.

Видео: ветрогенератор Ленца

Как изготовить ветрогенератор с вертикальной осью вращения своими руками

Составные элементы:

- Осевая мачта — это несущая конструкция в форме пирамиды, треноги или шеста высотой около пяти метров. На ней закрепляют лопасти и генератор.

- Лопасти улавливают потоки ветра.

- Статор вмещает в себя фазы из катушек.

- Ротор — это подвижная часть ветряка.

- Контроллер включает замедление ветрогенератора, когда тот развивает мощность, выше его базовых метрик.

- Инвертор дает переменный ток.

- Аккумулятор накапливает сгенерированную энергию.

Подготовка элементов

Чтобы сделать лопасти для вертикального ветрогенератора, понадобится качественный пластик и/или жесть. Например, лопастную конструкцию можно сделать из пластиковых труб, Тогда к каждой стороне трубы крепятся полукруглые жестяные фрагменты. Высота и радиус вращения должны достигать 70 см. Или же можно изготовить лопастную конструкцию из запчастей.

Для ротора нужны 2 ферритовых диска диаметром 32 см, 6 неодимовых магнитов и клей. Роторная система состоит из двух дисков. Схема каждого диска следующая: нужно так расположить магниты, чтобы их полярность чередовалась, угол между ними составлял 60 градусов, а диаметр размещения равнялся 16,5 см. После правильного размещения магниты заливаются клеем.

Для статора нужно сделать девять катушек с 60 витками медной проволоки диаметром 0,1 см. Чтобы сделать три фазы, катушки необходимо спаять между собой в следующем порядке:

- Для первой фазы начало 1-ой катушки соединяем с концом 4-ой, а начало 4-ой с концом 7-ой;

- Для второй фазы делаем то же самое, но начинаем со 2-ой катушки;

- Для изготовления третьей фазы начинаем с 3-ей катушки.

Форму для катушек делают из фанеры и выкладывают стекловолокном. После размещения фаз их нужно залить клеем и оставить сохнуть на несколько дней.

Монтаж конструкции

Когда с изготовлением составных элементов покончено, можно приступать к их соединению между собой. Сначала нужно соединить ротор и статор:

- В верхнем диске ротора сделайте отверстия для четырех шпилек.

- В статоре сделайте отверстия для крепления к подставке.

- Положите нижний диск ротора на подставку магнитами вверх.

- На нижнем роторе разместите статор и уприте шпильки в алюминиевую пластину.

- Накройте конструкцию вторым роторным диском (магниты расположены внизу).

- При помощи вращения шпилек добейтесь равномерного сближения верхнего и нижнего роторных дисков, после этого шпильки и пластину аккуратно убирают.

- Зафиксируйте генератор гайками.

Готовый генератор прикрутите к осевой мачте. После этого к генератору можно прикреплять лопастную конструкцию. Теперь ваш ветряк готов к установке! Для установки ветряка подготовьте армированный фундамент и зафиксируйте конструкцию растяжкой.

В последнюю очередь подключается электросеть в следующем порядке: энергия от генератора попадает на контроллер, затем собирается на аккумуляторе, а потом преобразуется в переменный ток при помощи инвертора.

Ветрогенераторы своими руками на 220 в

Для того, чтобы собрать ветроуловитель нам понадобятся: генератор на 12 вольт, аккумуляторные батареи, преобразователь с 12 v на 220 в, вольтметр, медные провода, крепежи (хомуты, болты, гайки).

Чтобы ветрогенератор получился практичным и качественным, перед его изготовлением лучше дополнительно ознакомиться с подробной инструкцией

Изготовление любого ветряка предполагает наличие таких этапов как:

- Изготовление лопастей. Лопасти вертикального ветрогенератора можно сделать из бочки. Нарезать детали можно при помощи болгарки. Винт для небольшого ветряка можно изготовить из трубы ПВХ с сечением в 160 мм.

- Изготовление мачты. Мачта должна быть высотой не менее 6 метров. При этом, для того, чтобы крутящее усилие не сорвало мачту, ее необходимо закрепить ее на 4 растяжки. Каждую растяжку, при этом, нужно намотать на бревно, которое следует закопать глубоко в землю.

- Установка неодимовых магнитов. Магниты наклеиваются на диск ротора. Лучше выбирать прямоугольные магниты, магнитные поля в которых сосредотачиваются по всей поверхности.

- Намотка катушек генератора. Намотка выполняется медной нитью с диаметром не менее двух мм. При этом, мотков должно быть не более 1200.

- Фиксация лопастей к трубе при помощи гаек.

При наличии мощных аккумуляторных батарей и инвертора, полученное устройство сможет выработать такое количество электричества, которого будет достаточно для использования бытовой техники (например, холодильника и телевизора). Отлично подойдет такой генератор для поддержания работы систем освещения, отопления и вентиляции небольшого дачного домика, теплицы.

Сборка аксиальной ВЭУ на неодимовых магнитах

Поскольку неодимовые магниты в России появились относительно недавно, то и аксиальные ветрогенераторы с безжелезными статорами стали делать не так давно.

Появление магнитов вызвало ажиотажный спрос, но постепенно рынок насытился, и стоимость этого товара стала снижаться. Он стал доступен для умельцев, которые тут же приспособили его для своих разнообразных нужд.

Аксиальная ВЭУ на неодимовых магнитах с горизонтальной осью вращения – более сложная конструкция, требующая не только умения, но и определенных знаний

Если у вас имеется ступица от старого авто с тормозными дисками, то её и возьмем в качестве основы будущего аксиального генератора.

Предполагается, что эта деталь не новая, а уже эксплуатировавшаяся. В этом случае её необходимо разобрать, проверить и смазать подшипники, тщательно вычистить прочь осадочные наслоения и всю ржавчину. Готовый генератор не забудьте покрасить.

Ступица с тормозными дисками, как правило, достаётся умельцам в качестве одного из узлов старого автомобиля, отправившегося в утиль, поэтому нуждается в тщательной чистке

Распределение и закрепление магнитов

Неодимовые магниты должны быть наклеены на диски ротора. Для нашей работы возьмем 20 магнитов 25х8мм.

Конечно, можно использовать и другое количество полюсов, но при этом необходимо соблюдать следующие правила: количество магнитов и полюсов в однофазном генераторе должно совпадать, но, если речь идёт о трехфазной модели, то соотношение полюсов к катушкам должно составлять 2/3 или 4/3.

При размещении магнитов полюса чередуются. Важно не ошибиться. Если вы не уверены, что расположите элементы правильно, сделайте шаблон-подсказку или нанесите сектора прямо на сам диск.

Если у вас есть выбор, купите лучше не круглые, а прямоугольные магниты. В прямоугольных моделях магнитное поле сосредоточено по всей длине, а в круглых – в центре.

У противостоящих магнитов должны быть разные полюса. Вы ничего не перепутаете, если с помощью маркера пометите их знаками минус или плюс. Чтобы определить полюса, возьмите магниты и поднесите их друг к другу.

Если поверхности притягиваются, поставьте на них плюс, если отталкиваются, то пометьте их минусами. При размещении магнитов на дисках чередуйте полюса.

Магниты установлены с соблюдением правила чередования полисов, по наружному и внутреннему периметрам расположены бортики из пластилина: изделие готово к заливке эпоксидной смолой

Для надежности закрепления магнита нужно применять качественный и максимально сильный клей.

Чтобы усилить надежность фиксации, можно воспользоваться эпоксидной смолой. Её следует развести так, как это указано в инструкции, и залить ею диск. Смола должна покрыть диск целиком, но не стекать с него. Предотвратить вероятность стекания можно, если обмотать диск скотчем или сделать по его периметру временные пластилиновые ограждения из полимерной полосы.

Генераторы однофазного и трехфазного вида

Если сравнивать однофазный и трехфазный статоры, то последний окажется лучше. Однофазный генератор при нагрузке вибрирует. Причиной вибрации становится разница в амплитуде тока, возникающая из-за непостоянной его отдачи за момент времени.

Такого недостатка у трехфазной модели нет. Она отличается постоянной мощностью из-за компенсирующих друг друга фаз: когда в одной происходит нарастание тока, в другой он падает.

По итогам тестирования отдача трехфазной модели почти на 50% больше, чем аналогичный показатель однофазной. Ещё одним достоинством этой модели является то, что в отсутствии лишней вибрации повышается акустический комфорт при функционировании устройства под нагрузкой.

То есть, трехфазный генератор практически не гудит в процессе его эксплуатации. Когда вибрация снижается, срок службы устройства логично повышается.

В борьбе между трехфазными и однофазными устройствами неизменно побеждает трехфазное, потому что оно не так сильно гудит в процессе работы и служит дольше однофазного

Правила наматывания катушки

Если спросить специалиста, то он скажет, что перед тем, как наматывать катушки, нужно выполнить тщательный расчет. Практик в этом вопросе положится на свою интуицию.

Мы выбрали не слишком скоростной вариант генератор. У нас процедура зарядки двенадцативольтового аккумулятора должна начаться при 100-150 оборотах за минуту. Такие исходные данные требуют, чтобы общее количество витков всех катушек составило 1000-1200 штук. Эту цифру нам осталось поделить между всеми катушками и определить, сколько же витков будет на каждой.

Ветряк на низких оборотах может быть мощнее, если увеличится количество полюсов. Частота колебаний тока в катушках при этом увеличится. Если для намотки катушек применять провод большего сечения, сопротивление уменьшится, а сила тока увеличится. Не упустите из виду тот факт, что большее напряжение может «съедать» ток из-за сопротивления обмотки.

Процесс намотки можно облегчить и сделать эффективнее, если использовать для этой цели специальный станочек.

Совсем необязательно такой рутинный процесс как наматывание катушек делать вручную. Немного смекалки и отличный станочек, который легко справляется с намоткой, уже есть

На рабочие характеристики самодельных генераторов большое влияние оказывают толщина и количество магнитов, которые расположены на дисках. Совокупную итоговую мощность можно рассчитать, если намотать одну катушку, а затем прокрутить её в генераторе. Будущая мощность генератора определяется путем измерения напряжения на конкретных оборотах без нагрузки.

Приведем пример. При сопротивлении 3 Ом и 200 оборотах в минуту выходит 30 вольт. Если отнять от этого результата 12 вольт напряжения аккумулятора, получится 18 вольт. Делим этот результат на 3 Ом и получаем 6 ампер. Объём в 6 ампер и отправится на аккумулятор. Конечно, в расчете мы не учли потери в проводах и на диодном мосту: фактический результат окажется меньше расчетного.

Обычно катушки делают круглыми. Но, если их немного вытянуть, то получится больше меди в секторе и витки окажутся прямее. Если сравнивать размер магнита и диаметр внутреннего отверстия катушек, то они должны соответствовать друг другу или размер магнита может быть немного меньше.

Толщина статора, который мы делаем, должна правильно соотноситься с толщиной магнитов. Если статор сделать больше за счет увеличения количества витков в катушках, междисковое пространство возрастет, а магнитопоток уменьшится. Результат же может оказаться таким: образуется такое же напряжение, но, из-за увеличившегося сопротивления катушек, мы получим меньший ток.

Для изготовления формы для статора применяют фанеру. Впрочем, сектора для катушек можно разметить на бумаге, используя в качестве бордюров пластилин.

Если поверх катушек на дно формы поместить стеклоткань, прочность изделия повысится. Перед нанесением эпоксидной смолы нужно форму смазать вазелином или воском, тогда смола не прилипнет к форме. Некоторые используют вместо смазки скотч или пленку.

Между собой катушки закрепляются неподвижно. При этом концы фаз выводятся наружу. Шесть выведенных наружу проводов следует соединить звездой или треугольником. Вращая собранный генератор рукой, производят его тестирование. Если напряжение будет 40 V, то сила тока составит примерно 10 ампер.

Окончательная сборка устройства

Длина готовой мачты должна составлять примерно 6-12 метров. При таких параметрах её основание должно быть забетонированным. Сам ветряк будет закреплен на верхней части мачты.

Чтобы до него можно было добраться в случае поломки, нужно предусмотреть в основании мачты специальное крепление, которое позволит поднимать и опускать трубу, используя при этом ручную лебедку.

Высоко вздымается мачта с прикрепленным к ней ветрогенератором, но предусмотрительный мастер сделал специальное устройство, которое позволяет при необходимости опустить конструкцию на землю

Чтобы изготовить винт, можно использовать трубу ПВХ диаметром 160 мм. Она будет использоваться для вырезания из её поверхности двухметрового винта, состоящего из шести лопастей. Форму лопастей лучше разработать самостоятельно опытным путем. Цель – усилить крутящий момент при низких оборотах.

Винт-пропеллер следует беречь от слишком сильного ветра. Для решения этой задачи используют складной хвост. Выработанная энергия накапливается в аккумуляторах.

Вниманию наших читателей мы предоставили два варианта ветрогенераторов, сделанных своими руками на 220 в, которые пользуются повышенным вниманием не только владельцев загородной недвижимости, но и простых дачников.