Железобетон теплопроводность: Теплопроводность строительных материалов, их плотность и теплоемкость: таблица теплопроводности материалов

| ABS (АБС пластик) | 1030…1060 | 0.13…0.22 | 1300…2300 |

| Аглопоритобетон и бетон на топливных (котельных) шлаках | 1000…1800 | 0.29…0.7 | 840 |

| Акрил (акриловое стекло, полиметилметакрилат, оргстекло) ГОСТ 17622—72 | 1100…1200 | 0.21 | — |

| Альфоль | 20…40 | 0.118…0.135 | — |

| Алюминий (ГОСТ 22233-83) | 2600 | 221 | 897 |

| Асбест волокнистый | 470 | 0.16 | 1050 |

| Асбестоцемент | 1500…1900 | 1.76 | 1500 |

| Асбестоцементный лист | 1600 | 0.4 | 1500 |

| Асбозурит | 400…650 | 0.14…0.19 | — |

| Асбослюда | 450…620 | 0.13…0.15 | — |

| Асботекстолит Г ( ГОСТ 5-78) | 1500…1700 | — | 1670 |

| Асботермит | 500 | 0. 116…0.14 116…0.14 | — |

| Асбошифер с высоким содержанием асбеста | 1800 | 0.17…0.35 | — |

| Асбошифер с 10-50% асбеста | 1800 | 0.64…0.52 | — |

| Асбоцемент войлочный | 144 | 0.078 | — |

| Асфальт | 1100…2110 | 0.7 | 1700…2100 |

| Асфальтобетон (ГОСТ 9128-84) | 2100 | 1.05 | 1680 |

| Асфальт в полах | — | 0.8 | — |

| Ацеталь (полиацеталь, полиформальдегид) POM | 1400 | 0.22 | — |

| Аэрогель (Aspen aerogels) | 110…200 | 0.014…0.021 | 700 |

| Базальт | 2600…3000 | 3.5 | 850 |

| Бакелит | 1250 | 0.23 | — |

| Бальза | 110…140 | 0.043…0.052 | — |

| Береза | 510…770 | 0.15 | 1250 |

| Бетон легкий с природной пемзой | 500…1200 | 0. 15…0.44 15…0.44 | — |

| Бетон на гравии или щебне из природного камня | 2400 | 1.51 | 840 |

| Бетон на вулканическом шлаке | 800…1600 | 0.2…0.52 | 840 |

| Бетон на доменных гранулированных шлаках | 1200…1800 | 0.35…0.58 | 840 |

| Бетон на зольном гравии | 1000…1400 | 0.24…0.47 | 840 |

| Бетон на каменном щебне | 2200…2500 | 0.9…1.5 | — |

| Бетон на котельном шлаке | 1400 | 0.56 | 880 |

| Бетон на песке | 1800…2500 | 0.7 | 710 |

| Бетон на топливных шлаках | 1000…1800 | 0.3…0.7 | 840 |

| Бетон силикатный плотный | 1800 | 0.81 | 880 |

| Бетон сплошной | — | 1.75 | — |

| Бетон термоизоляционный | 500 | 0.18 | — |

| Битумоперлит | 300…400 | 0. 09…0.12 09…0.12 | 1130 |

| Битумы нефтяные строительные и кровельные (ГОСТ 6617-76, ГОСТ 9548-74) | 1000…1400 | 0.17…0.27 | 1680 |

| Блок газобетонный | 400…800 | 0.15…0.3 | — |

| Блок керамический поризованный | — | 0.2 | — |

| Бронза | 7500…9300 | 22…105 | 400 |

| Бумага | 700…1150 | 0.14 | 1090…1500 |

| Бут | 1800…2000 | 0.73…0.98 | — |

| Вата минеральная легкая | 50 | 0.045 | 920 |

| Вата минеральная тяжелая | 100…150 | 0.055 | 920 |

| Вата стеклянная | 155…200 | 0.03 | 800 |

| Вата хлопковая | 30…100 | 0.042…0.049 | — |

| Вата хлопчатобумажная | 50…80 | 0.042 | 1700 |

| Вата шлаковая | 200 | 0. 05 05 | 750 |

| Вермикулит (в виде насыпных гранул) ГОСТ 12865-67 | 100…200 | 0.064…0.076 | 840 |

| Вермикулит вспученный (ГОСТ 12865-67) — засыпка | 100…200 | 0.064…0.074 | 840 |

| Вермикулитобетон | 300…800 | 0.08…0.21 | 840 |

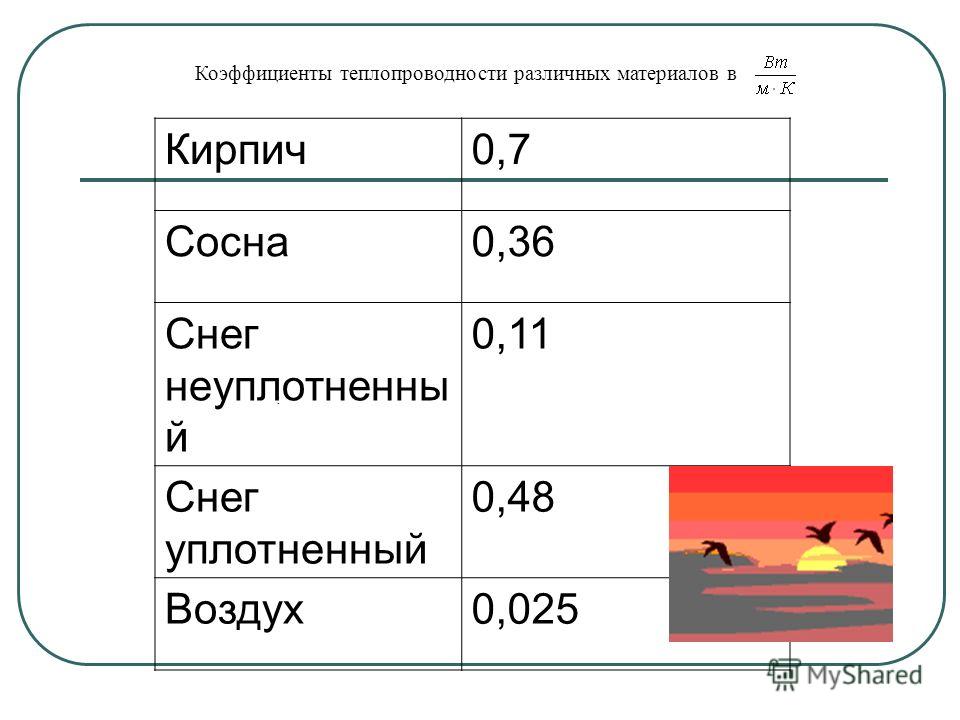

| Воздух сухой при 20°С | 1.205 | 0.0259 | 1005 |

| Войлок шерстяной | 150…330 | 0.045…0.052 | 1700 |

| Газо- и пенобетон, газо- и пеносиликат | 280…1000 | 0.07…0.21 | 840 |

| Газо- и пенозолобетон | 800…1200 | 0.17…0.29 | 840 |

| Гетинакс | 1350 | 0.23 | 1400 |

| Гипс формованный сухой | 1100…1800 | 0.43 | 1050 |

| Гипсокартон | 500…900 | 0.12…0.2 | 950 |

| Гипсоперлитовый раствор | — | 0. 14 14 | — |

| Гипсошлак | 1000…1300 | 0.26…0.36 | — |

| Глина | 1600…2900 | 0.7…0.9 | 750 |

| Глина огнеупорная | 1800 | 1.04 | 800 |

| Глиногипс | 800…1800 | 0.25…0.65 | — |

| Глинозем | 3100…3900 | 2.33 | 700…840 |

| Гнейс (облицовка) | 2800 | 3.5 | 880 |

| Гравий (наполнитель) | 1850 | 0.4…0.93 | 850 |

| Гравий керамзитовый (ГОСТ 9759-83) — засыпка | 200…800 | 0.1…0.18 | 840 |

| Гравий шунгизитовый (ГОСТ 19345-83) — засыпка | 400…800 | 0.11…0.16 | 840 |

| Гранит (облицовка) | 2600…3000 | 3.5 | 880 |

| Грунт 10% воды | — | 1.75 | — |

| Грунт 20% воды | 1700 | 2.1 | — |

| Грунт песчаный | — | 1. 16 16 | 900 |

| Грунт сухой | 1500 | 0.4 | 850 |

| Грунт утрамбованный | — | 1.05 | — |

| Гудрон | 950…1030 | 0.3 | — |

| Доломит плотный сухой | 2800 | 1.7 | — |

| Дуб вдоль волокон | 700 | 0.23 | 2300 |

| Дуб поперек волокон (ГОСТ 9462-71, ГОСТ 2695-83) | 700 | 0.1 | 2300 |

| Дюралюминий | 2700…2800 | 120…170 | 920 |

| Железо | 7870 | 70…80 | 450 |

| Железобетон | 2500 | 1.7 | 840 |

| Железобетон набивной | 2400 | 1.55 | 840 |

| Зола древесная | 780 | 0.15 | 750 |

| Золото | 19320 | 318 | 129 |

| Известняк (облицовка) | 1400…2000 | 0.5…0.93 | 850…920 |

| Изделия из вспученного перлита на битумном связующем (ГОСТ 16136-80) | 300…400 | 0. 067…0.11 067…0.11 | 1680 |

| Изделия вулканитовые | 350…400 | 0.12 | — |

| Изделия диатомитовые | 500…600 | 0.17…0.2 | — |

| Изделия ньювелитовые | 160…370 | 0.11 | — |

| Изделия пенобетонные | 400…500 | 0.19…0.22 | — |

| Изделия перлитофосфогелевые | 200…300 | 0.064…0.076 | — |

| Изделия совелитовые | 230…450 | 0.12…0.14 | — |

| Иней | — | 0.47 | — |

| Ипорка (вспененная смола) | 15 | 0.038 | — |

| Каменноугольная пыль | 730 | 0.12 | — |

| Камень керамический поризованный Braer 14,3 НФ и 10,7 НФ | 810…840 | 0.14…0.185 | |

| Камни многопустотные из легкого бетона | 500…1200 | 0.29…0.6 | — |

| Камни полнотелые из легкого бетона DIN 18152 | 500…2000 | 0. 32…0.99 32…0.99 | — |

| Камни полнотелые из природного туфа или вспученной глины | 500…2000 | 0.29…0.99 | — |

| Камень строительный | 2200 | 1.4 | 920 |

| Карболит черный | 1100 | 0.23 | 1900 |

| Картон асбестовый изолирующий | 720…900 | 0.11…0.21 | — |

| Картон гофрированный | 700 | 0.06…0.07 | 1150 |

| Картон облицовочный | 1000 | 0.18 | 2300 |

| Картон парафинированный | — | 0.075 | — |

| Картон плотный | 600…900 | 0.1…0.23 | 1200 |

| Картон пробковый | 145 | 0.042 | — |

| Картон строительный многослойный (ГОСТ 4408-75) | 650 | 0.13 | 2390 |

| Картон термоизоляционный (ГОСТ 20376-74) | 500 | 0.04…0.06 | — |

| Каучук вспененный | 82 | 0. 033 033 | — |

| Каучук вулканизированный твердый серый | — | 0.23 | — |

| Каучук вулканизированный мягкий серый | 920 | 0.184 | — |

| Каучук натуральный | 910 | 0.18 | 1400 |

| Каучук твердый | — | 0.16 | — |

| Каучук фторированный | 180 | 0.055…0.06 | — |

| Кедр красный | 500…570 | 0.095 | — |

| Кембрик лакированный | — | 0.16 | — |

| Керамзит | 800…1000 | 0.16…0.2 | 750 |

| Керамзитовый горох | 900…1500 | 0.17…0.32 | 750 |

| Керамзитобетон на кварцевом песке с поризацией | 800…1200 | 0.23…0.41 | 840 |

| Керамзитобетон легкий | 500…1200 | 0.18…0.46 | — |

| Керамзитобетон на керамзитовом песке и керамзитопенобетон | 500…1800 | 0. 14…0.66 14…0.66 | 840 |

| Керамзитобетон на перлитовом песке | 800…1000 | 0.22…0.28 | 840 |

| Керамика | 1700…2300 | 1.5 | — |

| Керамика теплая | — | 0.12 | — |

| Кирпич доменный (огнеупорный) | 1000…2000 | 0.5…0.8 | — |

| Кирпич диатомовый | 500 | 0.8 | — |

| Кирпич изоляционный | — | 0.14 | — |

| Кирпич карборундовый | 1000…1300 | 11…18 | 700 |

| Кирпич красный плотный | 1700…2100 | 0.67 | 840…880 |

| Кирпич красный пористый | 1500 | 0.44 | — |

| Кирпич клинкерный | 1800…2000 | 0.8…1.6 | — |

| Кирпич кремнеземный | — | 0.15 | — |

| Кирпич облицовочный | 1800 | 0.93 | 880 |

| Кирпич пустотелый | — | 0. 44 44 | — |

| Кирпич силикатный | 1000…2200 | 0.5…1.3 | 750…840 |

| Кирпич силикатный с тех. пустотами | — | 0.7 | — |

| Кирпич силикатный щелевой | — | 0.4 | — |

| Кирпич сплошной | — | 0.67 | — |

| Кирпич строительный | 800…1500 | 0.23…0.3 | 800 |

| Кирпич трепельный | 700…1300 | 0.27 | 710 |

| Кирпич шлаковый | 1100…1400 | 0.58 | — |

| Кладка бутовая из камней средней плотности | 2000 | 1.35 | 880 |

| Кладка газосиликатная | 630…820 | 0.26…0.34 | 880 |

| Кладка из газосиликатных теплоизоляционных плит | 540 | 0.24 | 880 |

| Кладка из глиняного обыкновенного кирпича на цементно-перлитовом растворе | 1600 | 0.47 | 880 |

| Кладка из глиняного обыкновенного кирпича (ГОСТ 530-80) на цементно-песчаном растворе | 1800 | 0. 56 56 | 880 |

| Кладка из глиняного обыкновенного кирпича на цементно-шлаковом растворе | 1700 | 0.52 | 880 |

| Кладка из керамического пустотного кирпича на цементно-песчаном растворе | 1000…1400 | 0.35…0.47 | 880 |

| Кладка из малоразмерного кирпича | 1730 | 0.8 | 880 |

| Кладка из пустотелых стеновых блоков | 1220…1460 | 0.5…0.65 | 880 |

| Кладка из силикатного 11-ти пустотного кирпича на цементно-песчаном растворе | 1500 | 0.64 | 880 |

| Кладка из силикатного 14-ти пустотного кирпича на цементно-песчаном растворе | 1400 | 0.52 | 880 |

| Кладка из силикатного кирпича (ГОСТ 379-79) на цементно-песчаном растворе | 1800 | 0.7 | 880 |

| Кладка из трепельного кирпича (ГОСТ 648-73) на цементно-песчаном растворе | 1000…1200 | 0. 29…0.35 29…0.35 | 880 |

| Кладка из ячеистого кирпича | 1300 | 0.5 | 880 |

| Кладка из шлакового кирпича на цементно-песчаном растворе | 1500 | 0.52 | 880 |

| Кладка «Поротон» | 800 | 0.31 | 900 |

| Клен | 620…750 | 0.19 | — |

| Кожа | 800…1000 | 0.14…0.16 | — |

| Композиты технические | — | 0.3…2 | — |

| Краска масляная (эмаль) | 1030…2045 | 0.18…0.4 | 650…2000 |

| Кремний | 2000…2330 | 148 | 714 |

| Кремнийорганический полимер КМ-9 | 1160 | 0.2 | 1150 |

| Латунь | 8100…8850 | 70…120 | 400 |

| Лед -60°С | 924 | 2.91 | 1700 |

| Лед -20°С | 920 | 2.44 | 1950 |

| Лед 0°С | 917 | 2. 21 21 | 2150 |

| Линолеум поливинилхлоридный многослойный (ГОСТ 14632-79) | 1600…1800 | 0.33…0.38 | 1470 |

| Линолеум поливинилхлоридный на тканевой подоснове (ГОСТ 7251-77) | 1400…1800 | 0.23…0.35 | 1470 |

| Липа, (15% влажности) | 320…650 | 0.15 | — |

| Лиственница | 670 | 0.13 | — |

| Листы асбестоцементные плоские (ГОСТ 18124-75) | 1600…1800 | 0.23…0.35 | 840 |

| Листы вермикулитовые | — | 0.1 | — |

| Листы гипсовые обшивочные (сухая штукатурка) ГОСТ 6266 | 800 | 0.15 | 840 |

| Листы пробковые легкие | 220 | 0.035 | — |

| Листы пробковые тяжелые | 260 | 0.05 | — |

| Магнезия в форме сегментов для изоляции труб | 220…300 | 0.073…0.084 | — |

| Мастика асфальтовая | 2000 | 0. 7 7 | — |

| Маты, холсты базальтовые | 25…80 | 0.03…0.04 | — |

| Маты и полосы из стеклянного волокна прошивные (ТУ 21-23-72-75) | 150 | 0.061 | 840 |

| Маты минераловатные прошивные (ГОСТ 21880-76) и на синтетическом связующем (ГОСТ 9573-82) | 50…125 | 0.048…0.056 | 840 |

| МБОР-5, МБОР-5Ф, МБОР-С-5, МБОР-С2-5, МБОР-Б-5 (ТУ 5769-003-48588528-00) | 100…150 | 0.045 | — |

| Мел | 1800…2800 | 0.8…2.2 | 800…880 |

| Медь (ГОСТ 859-78) | 8500 | 407 | 420 |

| Миканит | 2000…2200 | 0.21…0.41 | 250 |

| Мипора | 16…20 | 0.041 | 1420 |

| Морозин | 100…400 | 0.048…0.084 | — |

| Мрамор (облицовка) | 2800 | 2.9 | 880 |

| Накипь котельная (богатая известью, при 100°С) | 1000…2500 | 0. 15…2.3 15…2.3 | — |

| Накипь котельная (богатая силикатом, при 100°С) | 300…1200 | 0.08…0.23 | — |

| Настил палубный | 630 | 0.21 | 1100 |

| Найлон | — | 0.53 | — |

| Нейлон | 1300 | 0.17…0.24 | 1600 |

| Неопрен | — | 0.21 | 1700 |

| Опилки древесные | 200…400 | 0.07…0.093 | — |

| Пакля | 150 | 0.05 | 2300 |

| Панели стеновые из гипса DIN 1863 | 600…900 | 0.29…0.41 | — |

| Парафин | 870…920 | 0.27 | — |

| Паркет дубовый | 1800 | 0.42 | 1100 |

| Паркет штучный | 1150 | 0.23 | 880 |

| Паркет щитовой | 700 | 0.17 | 880 |

| Пемза | 400…700 | 0.11…0.16 | — |

| Пемзобетон | 800…1600 | 0. 19…0.52 19…0.52 | 840 |

| Пенобетон | 300…1250 | 0.12…0.35 | 840 |

| Пеногипс | 300…600 | 0.1…0.15 | — |

| Пенозолобетон | 800…1200 | 0.17…0.29 | — |

| Пенопласт ПС-1 | 100 | 0.037 | — |

| Пенопласт ПС-4 | 70 | 0.04 | — |

| Пенопласт ПХВ-1 (ТУ 6-05-1179-75) и ПВ-1 (ТУ 6-05-1158-78) | 65…125 | 0.031…0.052 | 1260 |

| Пенопласт резопен ФРП-1 | 65…110 | 0.041…0.043 | — |

| Пенополистирол (ГОСТ 15588-70) | 40 | 0.038 | 1340 |

| Пенополистирол (ТУ 6-05-11-78-78) | 100…150 | 0.041…0.05 | 1340 |

| Пенополистирол Пеноплэкс | 22…47 | 0.03…0.036 | 1600 |

| Пенополиуретан (ТУ В-56-70, ТУ 67-98-75, ТУ 67-87-75) | 40…80 | 0.029…0. 041 041 | 1470 |

| Пенополиуретановые листы | 150 | 0.035…0.04 | — |

| Пенополиэтилен | — | 0.035…0.05 | — |

| Пенополиуретановые панели | — | 0.025 | — |

| Пеносиликальцит | 400…1200 | 0.122…0.32 | — |

| Пеностекло легкое | 100..200 | 0.045…0.07 | — |

| Пеностекло или газо-стекло (ТУ 21-БССР-86-73) | 200…400 | 0.07…0.11 | 840 |

| Пенофол | 44…74 | 0.037…0.039 | — |

| Пергамент | — | 0.071 | — |

| Пергамин (ГОСТ 2697-83) | 600 | 0.17 | 1680 |

| Перекрытие армокерамическое с бетонным заполнением без штукатурки | 1100…1300 | 0.7 | 850 |

| Перекрытие из железобетонных элементов со штукатуркой | 1550 | 1.2 | 860 |

| Перекрытие монолитное плоское железобетонное | 2400 | 1. 55 55 | 840 |

| Перлит | 200 | 0.05 | — |

| Перлит вспученный | 100 | 0.06 | — |

| Перлитобетон | 600…1200 | 0.12…0.29 | 840 |

| Перлитопласт-бетон (ТУ 480-1-145-74) | 100…200 | 0.035…0.041 | 1050 |

| Перлитофосфогелевые изделия (ГОСТ 21500-76) | 200…300 | 0.064…0.076 | 1050 |

| Песок 0% влажности | 1500 | 0.33 | 800 |

| Песок 10% влажности | — | 0.97 | — |

| Песок 20% влажности | — | 1.33 | — |

| Песок для строительных работ (ГОСТ 8736-77) | 1600 | 0.35 | 840 |

| Песок речной мелкий | 1500 | 0.3…0.35 | 700…840 |

| Песок речной мелкий (влажный) | 1650 | 1.13 | 2090 |

| Песчаник обожженный | 1900…2700 | 1. 5 5 | — |

| Пихта | 450…550 | 0.1…0.26 | 2700 |

| Плита бумажная прессованая | 600 | 0.07 | — |

| Плита пробковая | 80…500 | 0.043…0.055 | 1850 |

| Плита огнеупорная теплоизоляционная Avantex марки Board | 200…500 | 0.04 | — |

| Плитка облицовочная, кафельная | 2000 | 1.05 | — |

| Плитка термоизоляционная ПМТБ-2 | — | 0.04 | — |

| Плиты алебастровые | — | 0.47 | 750 |

| Плиты из гипса ГОСТ 6428 | 1000…1200 | 0.23…0.35 | 840 |

| Плиты древесно-волокнистые и древесно-стружечные (ГОСТ 4598-74, ГОСТ 10632-77) | 200…1000 | 0.06…0.15 | 2300 |

| Плиты из керзмзито-бетона | 400…600 | 0.23 | — |

| Плиты из полистирол-бетона ГОСТ Р 51263-99 | 200…300 | 0. 082 082 | — |

| Плиты из резольноформальдегидного пенопласта (ГОСТ 20916-75) | 40…100 | 0.038…0.047 | 1680 |

| Плиты из стеклянного штапельного волокна на синтетическом связующем (ГОСТ 10499-78) | 50 | 0.056 | 840 |

| Плиты из ячеистого бетона ГОСТ 5742-76 | 350…400 | 0.093…0.104 | — |

| Плиты камышитовые | 200…300 | 0.06…0.07 | 2300 |

| Плиты кремнезистые | 0.07 | — | |

| Плиты льнокостричные изоляционные | 250 | 0.054 | 2300 |

| Плиты минераловатные на битумной связке марки 200 ГОСТ 10140-80 | 150…200 | 0.058 | — |

| Плиты минераловатные на синтетическом связующем марки 200 ГОСТ 9573-96 | 225 | 0.054 | — |

| Плиты минераловатные на синтетической связке фирмы «Партек» (Финляндия) | 170…230 | 0. 042…0.044 042…0.044 | — |

| Плиты минераловатные повышенной жесткости ГОСТ 22950-95 | 200 | 0.052 | 840 |

| Плиты минераловатные повышенной жесткости на органофосфатном связующем (ТУ 21-РСФСР-3-72-76) | 200 | 0.064 | 840 |

| Плиты минераловатные полужесткие на крахмальном связующем | 125…200 | 0.056…0.07 | 840 |

| Плиты минераловатные на синтетическом и битумном связующих | — | 0.048…0.091 | — |

| Плиты мягкие, полужесткие и жесткие минераловатные на синтетическом и битумном связующих (ГОСТ 9573-82, ГОСТ 10140-80, ГОСТ 12394-66) | 50…350 | 0.048…0.091 | 840 |

| Плиты пенопластовые на основе резольных фенолформальдегидных смол ГОСТ 20916-87 | 80…100 | 0.045 | — |

| Плиты пенополистирольные ГОСТ 15588-86 безпрессовые | 30…35 | 0.038 | — |

| Плиты пенополистирольные (экструзионные) ТУ 2244-001-47547616-00 | 32 | 0. 029 029 | — |

| Плиты перлито-битумные ГОСТ 16136-80 | 300 | 0.087 | — |

| Плиты перлито-волокнистые | 150 | 0.05 | — |

| Плиты перлито-фосфогелевые ГОСТ 21500-76 | 250 | 0.076 | — |

| Плиты перлито-1 Пластбетонные ТУ 480-1-145-74 | 150 | 0.044 | — |

| Плиты перлитоцементные | — | 0.08 | — |

| Плиты строительный из пористого бетона | 500…800 | 0.22…0.29 | — |

| Плиты термобитумные теплоизоляционные | 200…300 | 0.065…0.075 | — |

| Плиты торфяные теплоизоляционные (ГОСТ 4861-74) | 200…300 | 0.052…0.064 | 2300 |

| Плиты фибролитовые (ГОСТ 8928-81) и арболит (ГОСТ 19222-84) на портландцементе | 300…800 | 0.07…0.16 | 2300 |

| Покрытие ковровое | 630 | 0. 2 2 | 1100 |

| Покрытие синтетическое (ПВХ) | 1500 | 0.23 | — |

| Пол гипсовый бесшовный | 750 | 0.22 | 800 |

| Поливинилхлорид (ПВХ) | 1400…1600 | 0.15…0.2 | — |

| Поликарбонат (дифлон) | 1200 | 0.16 | 1100 |

| Полипропилен (ГОСТ 26996– 86) | 900…910 | 0.16…0.22 | 1930 |

| Полистирол УПП1, ППС | 1025 | 0.09…0.14 | 900 |

| Полистиролбетон (ГОСТ 51263) | 150…600 | 0.052…0.145 | 1060 |

| Полистиролбетон модифицированный на активированном пластифицированном шлакопортландцементе | 200…500 | 0.057…0.113 | 1060 |

| Полистиролбетон модифицированный на композиционном малоклинкерном вяжущем в стеновых блоках и плитах | 200…500 | 0.052…0.105 | 1060 |

| Полистиролбетон модифицированный монолитный на портландцементе | 250…300 | 0. 075…0.085 075…0.085 | 1060 |

| Полистиролбетон модифицированный на шлакопортландцементе в стеновых блоках и плитах | 200…500 | 0.062…0.121 | 1060 |

| Полиуретан | 1200 | 0.32 | — |

| Полихлорвинил | 1290…1650 | 0.15 | 1130…1200 |

| Полиэтилен высокой плотности | 955 | 0.35…0.48 | 1900…2300 |

| Полиэтилен низкой плотности | 920 | 0.25…0.34 | 1700 |

| Поролон | 34 | 0.04 | — |

| Портландцемент (раствор) | — | 0.47 | — |

| Прессшпан | — | 0.26…0.22 | — |

| Пробка гранулированная техническая | 45 | 0.038 | 1800 |

| Пробка минеральная на битумной основе | 270…350 | 0.073…0.096 | — |

| Пробковое покрытие для полов | 540 | 0. 078 078 | — |

| Ракушечник | 1000…1800 | 0.27…0.63 | 835 |

| Раствор гипсовый затирочный | 1200 | 0.5 | 900 |

| Раствор гипсоперлитовый | 600 | 0.14 | 840 |

| Раствор гипсоперлитовый поризованный | 400…500 | 0.09…0.12 | 840 |

| Раствор известковый | 1650 | 0.85 | 920 |

| Раствор известково-песчаный | 1400…1600 | 0.78 | 840 |

| Раствор легкий LM21, LM36 | 700…1000 | 0.21…0.36 | — |

| Раствор сложный (песок, известь, цемент) | 1700 | 0.52 | 840 |

| Раствор цементный, цементная стяжка | 2000 | 1.4 | — |

| Раствор цементно-песчаный | 1800…2000 | 0.6…1.2 | 840 |

| Раствор цементно-перлитовый | 800…1000 | 0.16…0.21 | 840 |

| Раствор цементно-шлаковый | 1200…1400 | 0. 35…0.41 35…0.41 | 840 |

| Резина мягкая | — | 0.13…0.16 | 1380 |

| Резина твердая обыкновенная | 900…1200 | 0.16…0.23 | 1350…1400 |

| Резина пористая | 160…580 | 0.05…0.17 | 2050 |

| Рубероид (ГОСТ 10923-82) | 600 | 0.17 | 1680 |

| Руда железная | — | 2.9 | — |

| Сажа ламповая | 170 | 0.07…0.12 | — |

| Сера ромбическая | 2085 | 0.28 | 762 |

| Серебро | 10500 | 429 | 235 |

| Сланец глинистый вспученный | 400 | 0.16 | — |

| Сланец | 2600…3300 | 0.7…4.8 | — |

| Слюда вспученная | 100 | 0.07 | — |

| Слюда поперек слоев | 2600…3200 | 0.46…0.58 | 880 |

| Слюда вдоль слоев | 2700…3200 | 3. 4 4 | 880 |

| Смола эпоксидная | 1260…1390 | 0.13…0.2 | 1100 |

| Снег свежевыпавший | 120…200 | 0.1…0.15 | 2090 |

| Снег лежалый при 0°С | 400…560 | 0.5 | 2100 |

| Сосна и ель вдоль волокон | 500 | 0.18 | 2300 |

| Сосна и ель поперек волокон (ГОСТ 8486-66, ГОСТ 9463-72) | 500 | 0.09 | 2300 |

| Сосна смолистая 15% влажности | 600…750 | 0.15…0.23 | 2700 |

| Сталь стержневая арматурная (ГОСТ 10884-81) | 7850 | 58 | 482 |

| Стекло оконное (ГОСТ 111-78) | 2500 | 0.76 | 840 |

| Стекловата | 155…200 | 0.03 | 800 |

| Стекловолокно | 1700…2000 | 0.04 | 840 |

| Стеклопластик | 1800 | 0.23 | 800 |

| Стеклотекстолит | 1600…1900 | 0. 3…0.37 3…0.37 | — |

| Стружка деревянная прессованая | 800 | 0.12…0.15 | 1080 |

| Стяжка ангидритовая | 2100 | 1.2 | — |

| Стяжка из литого асфальта | 2300 | 0.9 | — |

| Текстолит | 1300…1400 | 0.23…0.34 | 1470…1510 |

| Термозит | 300…500 | 0.085…0.13 | — |

| Тефлон | 2120 | 0.26 | — |

| Ткань льняная | — | 0.088 | — |

| Толь (ГОСТ 10999-76) | 600 | 0.17 | 1680 |

| Тополь | 350…500 | 0.17 | — |

| Торфоплиты | 275…350 | 0.1…0.12 | 2100 |

| Туф (облицовка) | 1000…2000 | 0.21…0.76 | 750…880 |

| Туфобетон | 1200…1800 | 0.29…0.64 | 840 |

| Уголь древесный кусковой (при 80°С) | 190 | 0. 074 074 | — |

| Уголь каменный газовый | 1420 | 3.6 | — |

| Уголь каменный обыкновенный | 1200…1350 | 0.24…0.27 | — |

| Фарфор | 2300…2500 | 0.25…1.6 | 750…950 |

| Фанера клееная (ГОСТ 3916-69) | 600 | 0.12…0.18 | 2300…2500 |

| Фибра красная | 1290 | 0.46 | — |

| Фибролит (серый) | 1100 | 0.22 | 1670 |

| Целлофан | — | 0.1 | — |

| Целлулоид | 1400 | 0.21 | — |

| Цементные плиты | — | 1.92 | — |

| Черепица бетонная | 2100 | 1.1 | — |

| Черепица глиняная | 1900 | 0.85 | — |

| Черепица из ПВХ асбеста | 2000 | 0.85 | — |

| Чугун | 7220 | 40…60 | 500 |

| Шевелин | 140…190 | 0. 056…0.07 056…0.07 | — |

| Шелк | 100 | 0.038…0.05 | — |

| Шлак гранулированный | 500 | 0.15 | 750 |

| Шлак доменный гранулированный | 600…800 | 0.13…0.17 | — |

| Шлак котельный | 1000 | 0.29 | 700…750 |

| Шлакобетон | 1120…1500 | 0.6…0.7 | 800 |

| Шлакопемзобетон (термозитобетон) | 1000…1800 | 0.23…0.52 | 840 |

| Шлакопемзопено- и шлакопемзогазобетон | 800…1600 | 0.17…0.47 | 840 |

| Штукатурка гипсовая | 800 | 0.3 | 840 |

| Штукатурка известковая | 1600 | 0.7 | 950 |

| Штукатурка из синтетической смолы | 1100 | 0.7 | — |

| Штукатурка известковая с каменной пылью | 1700 | 0.87 | 920 |

| Штукатурка из полистирольного раствора | 300 | 0. 1 1 | 1200 |

| Штукатурка перлитовая | 350…800 | 0.13…0.9 | 1130 |

| Штукатурка сухая | — | 0.21 | — |

| Штукатурка утепляющая | 500 | 0.2 | — |

| Штукатурка фасадная с полимерными добавками | 1800 | 1 | 880 |

| Штукатурка цементная | — | 0.9 | — |

| Штукатурка цементно-песчаная | 1800 | 1.2 | — |

| Шунгизитобетон | 1000…1400 | 0.27…0.49 | 840 |

| Щебень и песок из перлита вспученного (ГОСТ 10832-83) — засыпка | 200…600 | 0.064…0.11 | 840 |

| Щебень из доменного шлака (ГОСТ 5578-76), шлаковой пемзы (ГОСТ 9760-75) и аглопорита (ГОСТ 11991-83) — засыпка | 400…800 | 0.12…0.18 | 840 |

| Эбонит | 1200 | 0.16…0.17 | 1430 |

| Эбонит вспученный | 640 | 0. 032 032 | — |

| Эковата | 35…60 | 0.032…0.041 | 2300 |

| Энсонит (прессованный картон) | 400…500 | 0.1…0.11 | — |

| Эмаль (кремнийорганическая) | — | 0.16…0.27 | — |

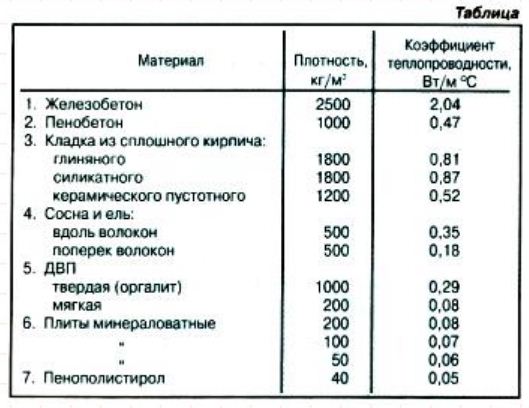

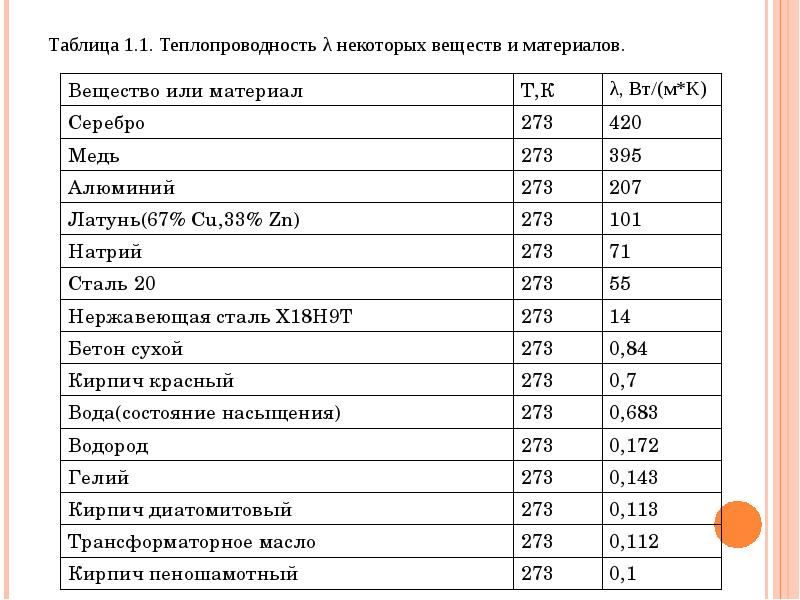

Таблицы теплопроводимости материалов (металлы, бетон, гранит, дерево и др.)

Взято из: «Примеры и задачи по курсу процессов и аппаратов химической технологии» /под ред. Романкова. Приложение.

Н.И. Кошкин, М.Г. Ширкевич. Справочник по элементарной физике // Издание девятое, М.: «Наука», 1982 г.

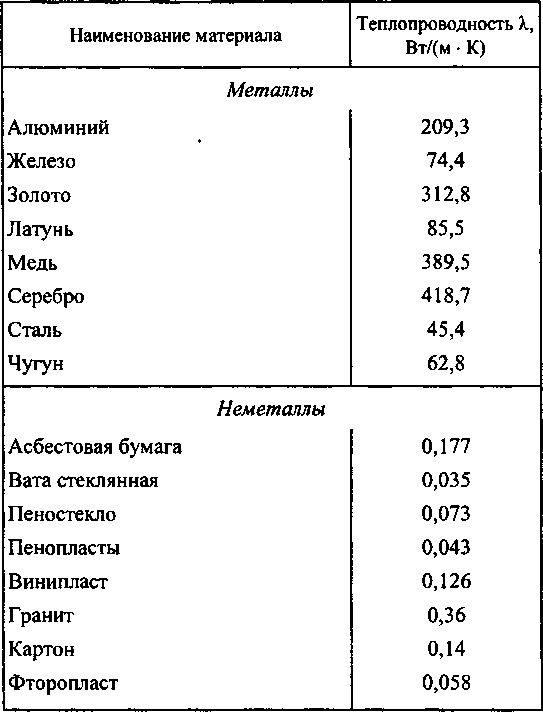

Коэффициент теплопроводности металлов

| Металл | Вт/(м•К) |

|---|---|

| Алюминий | 209,3 |

| Бронза | 47-58 |

| Железо | 74,4 |

| Золото | 312,8 |

| Латунь | 85,5 |

| Медь | 389,6 |

| Платина | 70 |

| Ртуть | 29,1 |

| Серебро | 418,7 |

| Сталь | 45,4 |

| Свинец | 35 |

| Серый чугун | 50 |

| Чугун | 62,8 |

Коэффициент теплопроводности других материалов

| Материал | Влажность массовая доля % | Вт/(м•К) |

|---|---|---|

| Бакелитовый лак | — | 0,29 |

| Бетон с каменным щебнем | 8 | 1,28 |

| Бумага обыкновенная | Воздушно-сухая | 0,14 |

| Винипласт | — | 0,13 |

| Гравий | Воздушно-сухая | 0,36 |

| Гранит | — | 3,14 |

| Глина | 15-20 | 0,7-0,93 |

| Дуб (вдоль волокон) | 6-8 | 0,35-0,43 |

| Дуб (поперек волокон) | 6-8 | 0,2-0,21 |

| Железобетон | 8 | 1,55 |

| Картон | Воздушно-сухая | 0,14-0,35 |

| Кирпичная кладка | Воздушно-сухая | 0,67-0,87 |

| Кожа | >> | 0,14-0,16 |

| Лед | — | 2,21 |

| Пробковые плиты | 0 | 0,042-0,054 |

| Снег свежевыпавший | — | 0,105 |

| Снег уплотненный | — | 0,35 |

| Снег начавший таять | — | 0,64 |

| Сосна (вдоль волокон) | 8 | 0,35-0,41 |

| Сосна (поперек волокон) | 8 | 0,14-0,16 |

| Стекло (обыкновенное) | — | 0,74 |

| Фторопласт-3 | — | 0,058 |

| Фторопласт-4 | — | 0,233 |

| Шлакобетон | 13 | 0,698 |

| Штукатурка | 6-8 | 0,791 |

Коэффициент теплопроводности асбеста и пенобетона при различных температурах

(ρa=576кг/м3, ρп=400кг/м3,λ, Вт/(м•К))

| Материал | -18oС | 0oС | 50oС | 100oС | 150oС |

|---|---|---|---|---|---|

| Асбест | — | 0,15 | 0,18 | 0,195 | 0,20 |

| Пенобетон | 0,1 | 0,11 | 0,11 | 0,13 | 0,17 |

Коэффициент теплопроводности жидкости Вт/(м•К) при различных температурах

| Материал | 0oС | 50oС | 100oС |

|---|---|---|---|

| Анилин | 0,19 | 0,177 | 0,167 |

| Ацетон | 0,17 | 0,16 | 0,15 |

| Бензол | — | 0,138 | 0,126 |

| Вода | 0,551 | 0,648 | 0,683 |

| Масло вазелиновое | 0,126 | 0,122 | 0,119 |

| Масло касторовое | 0,184 | 0,177 | 0,172 |

| Спирт метиловый | 0,214 | 0,207 | — |

| Спирт этиловый | 0,188 | 0,177 | — |

| Толуол | 0,142 | 0,129 | 0,119 |

Добавьте в закладки постоянную ссылку.

Добавьте в закладки постоянную ссылку.| Вид строительного материала | Коэффициент теплопроводности материалов, Вт/(м·°C) | ||

| Строительный материал в сухом состоянии | Условия А | Условия Б для материала («влажные») | |

| Теплопроводность Шерстяного войлока | 0,045 | ||

| Теплопроводность Цементно-песчаного раствора | 0,58 | 0,76 | 0,93 |

| Теплопроводность Известково-песчаного раствора | 0,47 | 0,7 | 0,81 |

| Теплопроводность обычной Гипсовой штукатурки | 0,25 | ||

Теплопроводность Ваты Минеральной, каменной. При плотности — 180 кг/куб.м. | 0,038 | 0,045 | 0,048 |

| Теплопроводность Ваты Минеральной, каменной. При плотности — 140-175 куб.м. | 0,037 | 0,043 | 0,046 |

| Теплопроводность Ваты Минеральной, каменной. При плотности 80-125 куб.м. | 0,036 | 0,042 | 0,045 |

| Теплопроводность Ваты Минеральной, каменной. При плотности — 40-60 куб.м. | 0,035 | 0,041 | 0,044 |

| Теплопроводность Ваты Минеральной, каменной. При плотности — 25-50 куб.м. | 0,036 | 0,042 | 0,045 |

| Теплопроводность Ваты Минеральной, каменной. При плотности — 85 куб.  м. м. | 0,044 | 0,046 | 0,05 |

| Теплопроводность Ваты Минеральной, каменной. При плотности — 75 куб.м. | 0,04 | 0,042 | 0,047 |

| Теплопроводность Ваты Минеральной, стеклянной. При плотности — 60 куб.м. | 0,038 | 0,04 | 0,045 |

| Теплопроводность Ваты Минеральной, стеклянной. При плотности — 45 куб.м. | 0,039 | 0,041 | 0,045 |

| Теплопроводность Ваты Минеральной, стеклянной. При плотности — 35 куб.м. | 0,039 | 0,041 | 0,046 |

| Теплопроводность Ваты Минеральной, стеклянной. При плотности — 30 куб.м. | 0,04 | 0,042 | 0,046 |

Теплопроводность Ваты Минеральной, стеклянной. При плотности — 20 куб.м. | 0,04 | 0,043 | 0,048 |

| Теплопроводность Ваты Минеральной, стеклянной. При плотности — 17 куб.м. | 0,044 | 0,047 | 0,053 |

| Теплопроводность Ваты Минеральной, стеклянной. При плотности — 15 куб.м. | 0,046 | 0,049 | 0,055 |

| Газобетон и пенобетон на цементном вяжущем портландцементе. При плотности — 1000 куб.м. | 0,29 | 0,38 | 0,43 |

| Газобетон и пенобетон на цементном вяжущем портландцементе. При плотности — 800 куб.м. | 0,21 | 0,33 | 0,37 |

| Газобетон и пенобетон на цементном вяжущем портландцементе. При плотности — 600 куб.  м. м. | 0,14 | 0,22 | 0,26 |

| Газобетон и пенобетон на цементном вяжущем портландцементе. При плотности — 400 куб.м. | 0,11 | 0,14 | 0,15 |

| Газобетон и пенобетон на известняковом вяжущем портландцементе. При плотности — 1000 куб.м. | 0,31 | 0,48 | 0,55 |

| Газобетон и пенобетон на известняковом вяжущем портландцементе. При плотности — 800 куб.м. | 0,23 | 0,39 | 0,45 |

| Газобетон и пенобетон на известняковом вяжущем портландцементе. При плотности — 600 куб.м. | 0,15 | 0,28 | 0,34 |

Газобетон и пенобетон на известняковом вяжущем портландцементе. При плотности — 400 куб.м. | 0,13 | 0,22 | 0,28 |

| Теплопроводность Сосны и ели (волокна поперек). | 0,09 | 0,14 | 0,18 |

| Теплопроводность Сосны и ели (волокна вдоль). | 0,18 | 0,29 | 0,35 |

| Теплопроводность Дуба (волокна поперек). | 0,10 | 0,18 | 0,23 |

| Теплопроводность Дуба (волокна вдоль). | 0,23 | 0,35 | 0,41 |

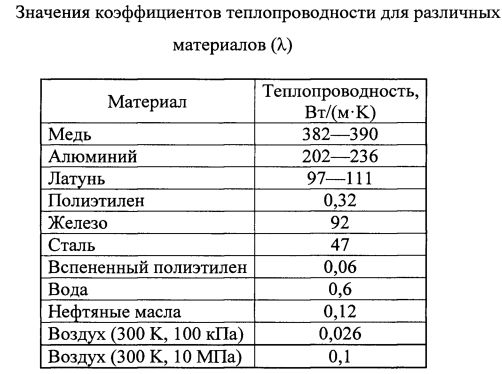

| Теплопроводность Меди | 382 — 390 | ||

| Теплопроводность Алюминия | 202 — 236 | ||

| Теплопроводность Латуни | 97 — 111 | ||

| Теплопроводность Железа | 92 | ||

| Теплопроводность Олова | 67 | ||

| Теплопроводность Стали | 47 | ||

| Теплопроводность Стекла оконного | 0,76 | ||

| Теплопроводность Аргона | 0,0177 | ||

| Теплопроводность Ксенона | 0,0057 | ||

| Теплопроводность Арболита | 0,07 — 0,17 | ||

| Теплопроводность Пробкового дерева | 0,035 | ||

Теплопроводность Железобетона. При плотности — 2500 куб.м. | 1,69 | 1,92 | 2,04 |

| Теплопроводность Бетона на щебне илигравии. При плотности — 2400 куб.м. | 1,51 | 1,74 | 1,86 |

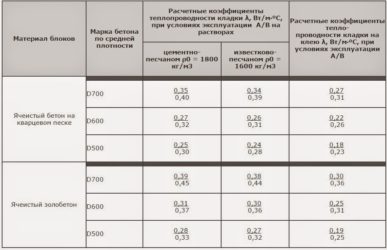

| Теплопроводность Керамзитобетона. При плотности — 1800 куб.м. | 0,66 | 0,80 | 0,92 |

| Теплопроводность Керамзитобетона. При плотности — 1600 куб.м. | 0,58 | 0,67 | 0,79 |

| Теплопроводность Керамзитобетона. При плотности — 1400 куб.м. | 0,47 | 0,56 | 0,65 |

| Теплопроводность Керамзитобетона. При плотности — 1200 куб.м. | 0,36 | 0,44 | 0,52 |

Теплопроводность Керамзитобетона. При плотности — 1000 куб.м. | 0,27 | 0,33 | 0,41 |

| Теплопроводность Керамзитобетона. При плотности — 800 куб.м. | 0,21 | 0,24 | 0,31 |

| Теплопроводность Керамзитобетона. При плотности — 600 куб.м. | 0,16 | 0,2 | 0,26 |

| Теплопроводность Керамзитобетона. При плотности — 500 куб.м. | 0,14 | 0,17 | 0,23 |

| Теплопроводность Кирпича керамический полнотелого. При кладке на цементно-песчанный раствор. | 0,56 | 0,7 | 0,81 |

Теплопроводность Кирпича силикатного. При кладке на цементно-песчанный раствор. | 0,70 | 0,76 | 0,87 |

Теплопроводность Кирпича керамического пустотелого (плотность 1400 куб. м. с учетом пустот). При кладке на цементно-песчанный раствор. м. с учетом пустот). При кладке на цементно-песчанный раствор. | 0,47 | 0,58 | 0,64 |

| Теплопроводность Кирпича керамического пустотелого. При плотности- 1300 куб.м. с учетом пустот. При кладке на цементно-песчанный раствор. | 0,41 | 0,52 | 0,58 |

| Теплопроводность Кирпича керамического пустотелого. При плотности- 1000 куб.м. с учетом пустот. При кладке на цементно-песчанный раствор. | 0,35 | 0,47 | 0,52 |

| Теплопроводность Кирпича силикатного, 11 пустот (плотность 1500 куб.м.). При кладке на цементно-песчанный раствор. | 0,64 | 0,7 | 0,81 |

Теплопроводность Кирпича силикатного, 14 пустот. Плотность 1400 куб.м.. При кладке на цементно-песчанный раствор. | 0,52 | 0,64 | 0,76 |

| Теплопроводность Гранита | 3,49 | 3,49 | 3,49 |

| Теплопроводность Мрамора | 2,91 | 2,91 | 2,91 |

| Теплопроводность Известняка. При плотности — 2000 куб.м. | 0,93 | 1,16 | 1,28 |

| Теплопроводность Известняка. При плотности — 1800 куб.м. | 0,7 | 0,93 | 1,05 |

Теплопроводность Известняка. | 0,58 | 0,73 | 0,81 |

| Теплопроводность Известняка. При плотности — 1400 куб.м. | 0,49 | 0,56 | 0,58 |

Теплопроводность Туфа. При плотности — 2000 куб.м. | 0,76 | 0,93 | 1,05 |

| Теплопроводность Туфа. При плотности — 1800 куб.м. | 0,56 | 0,7 | 0,81 |

| Теплопроводность Туфа. При плотности — 1600 куб.м. | 0,41 | 0,52 | 0,64 |

| Теплопроводность Туфа. При плотности — 1400 куб.м. | 0,33 | 0,43 | 0,52 |

| Теплопроводность Туфа. При плотности — 1200 куб.м. | 0,27 | 0,35 | 0,41 |

| Теплопроводность Туфа. При плотности — 1000 куб.м. | 0,21 | 0,24 | 0,29 |

Теплопроводность Песок строительного (сухого, в соответствии с ГОСТ 8736-77). При плотности — 1600 куб.м. При плотности — 1600 куб.м. | 0,35 | ||

| Теплопроводность — Фанера клееная | 0,12 | 0,15 | 0,18 |

| Теплопроводность ДСП, ДВП. При плотности — 1000 куб.м. | 0,15 | 0,23 | 0,29 |

| Теплопроводность ДСП, ДВП. При плотности — 800 куб.м. | 0,13 | 0,19 | 0,23 |

| Теплопроводность ДСП, ДВП. При плотности — 600 куб.м. | 0,11 | 0,13 | 0,16 |

| Теплопроводность ДСП, ДВП. При плотности — 400 куб.м. | 0,08 | 0,11 | 0,13 |

| Теплопроводность ДСП, ДВП. При плотности — 200 куб.  м. м. | 0,06 | 0,07 | 0,08 |

| Теплопроводность Пакли | 0,05 | 0,06 | 0,07 |

| Теплопроводность Гипсокартона. Листы гипсовые обшивочные. При плотности — 1050 куб.м. | 0,15 | 0,34 | 0,36 |

| Теплопроводность Гипсокартона. Листы гипсовые обшивочные. При плотности — 800 куб.м. | 0,15 | 0,19 | 0,21 |

Теплопроводность Линолеума из ПВХ на теплоизолирующей основе. | 0,38 | 0,38 | 0,38 |

| Теплопроводность Линолеума из ПВХ на теплоизолирующей основе. При плотности — 1600 куб.м. | 0,33 | 0,33 | 0,33 |

Теплопроводность Линолеума из ПВХ на тканевой основе. | 0,35 | 0,35 | 0,35 |

| Теплопроводность Линолеума из ПВХ на тканевой основе. При плотности — 1600 куб.м. | 0,29 | 0,29 | 0,29 |

| Теплопроводность Линолеума из ПВХ на тканевой основе. При плотности — 1400 куб.м. | 0,2 | 0,23 | 0,23 |

| Теплопроводность, Эковата | 0,037 — 0,042 | ||

| Телопропводность Гравия и Керамзита. При плотности — 250 куб.м. | 0,099 — 0,1 | 0,11 | 0,12 |

| Телопроводность Гравия и Керамзита. При плотности — 300 куб.м. | 0,108 | 0,12 | 0,13 |

Телопроводность Гравия и Керамзита. При плотности — 350 куб.м. | 0,115 — 0,12 | 0,125 | 0,14 |

| Телопроводность Гравия и Керамзита. При плотности — 400 куб.м. | 0,12 | 0,13 | 0,145 |

| Телопроводность Гравия и Керамзита. При плотности — 450 куб.м. | 0,13 | 0,14 | 0,155 |

| Телопроводность Гравия и Керамзита. При плотности — 500 куб.м. | 0,14 | 0,15 | 0,165 |

| Телопроводность Гравия и Керамзита. При плотности — 600 куб.м. | 0,14 | 0,17 | 0,19 |

| Телопроводность Гравия и Керамзита. При плотности — 800 куб.м. | 0,18 | ||

Теплопроводность Гипсоплита. При плотности — 1350 куб.м.. | 0,35 | 0,50 | 0,56 |

| Теплопроводность Гипсоплита. При плотности — 1100 куб.м. | 0,23 | 0,35 | 0,41 |

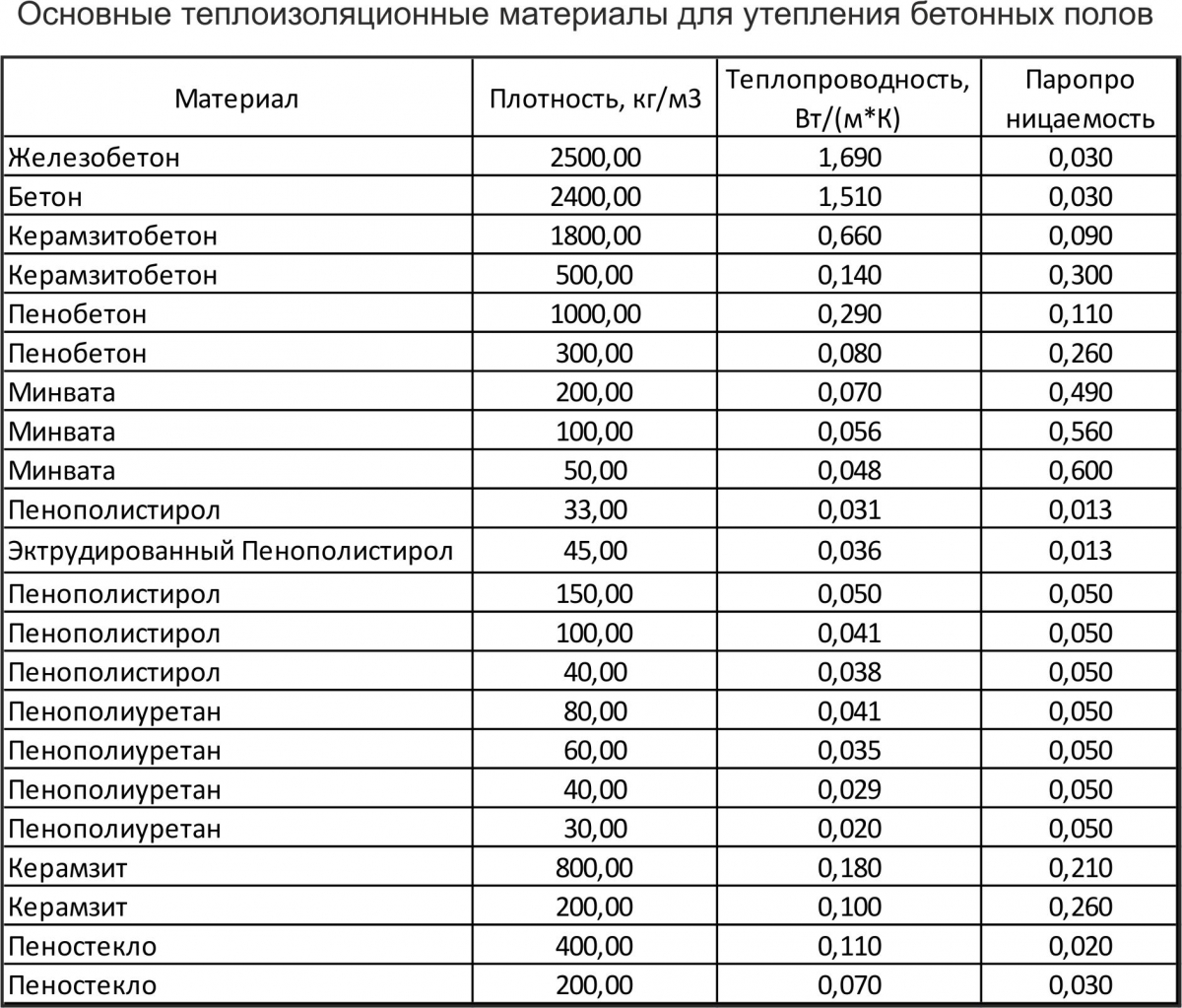

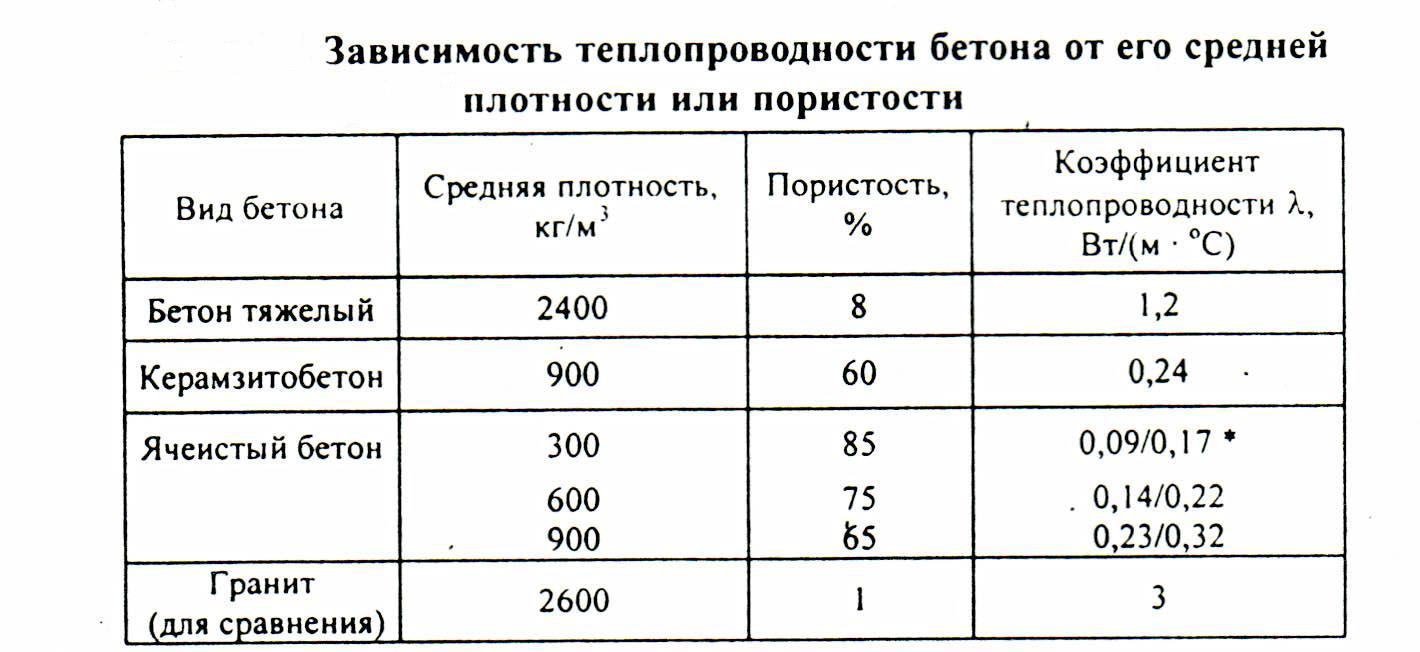

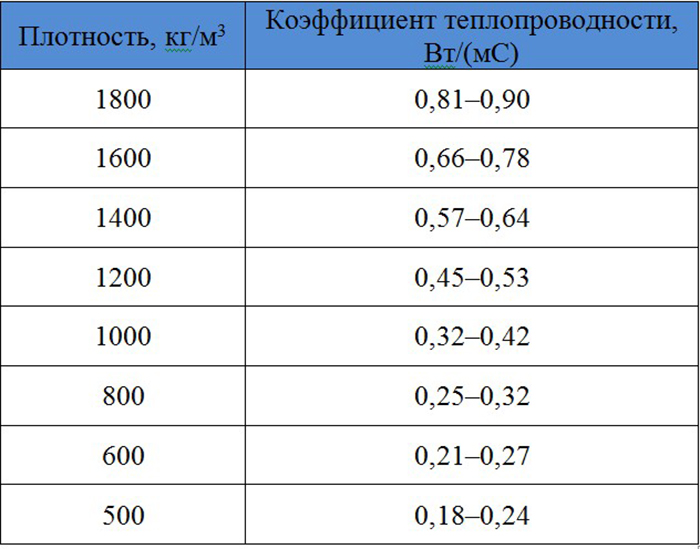

Теплопроводность бетона таблица

Теплопроводность материалов. Таблица

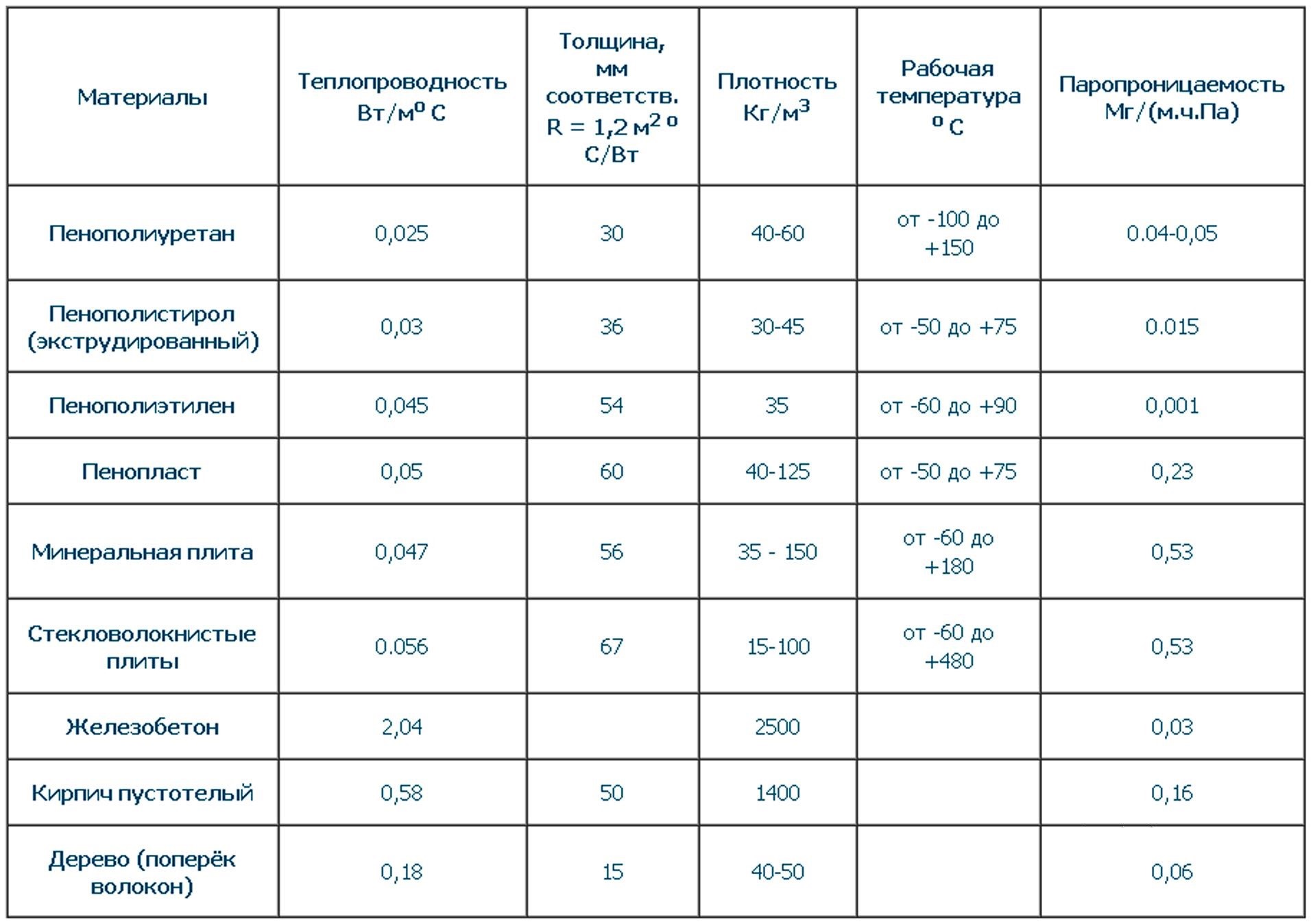

Очень часто домашнему мастеру приходится выбирать, какой материал выбрать для той или иной работы. Одним из основных параметров материалов, в том числе и строительных, является их теплопроводность.

Чтобы быстро найти ответ, какой теплопроводностью обладает конкретный материал, или сравнить между собой различные материалы, очень удобно воспользоваться таблицей теплопроводности материалов.

В таблице собраны, конечно, далеко не все материалы. Но по большинству самых распространенных материалов вы с можете найти в ней значение теплопроводности.

| Плотность (для сыпучих – насыпная плотность), кг/м3 | Коэффициент теплопроводности, Вт/ (м*К) | |

| Алюминий | 2600-2700 | 203,5-221 растет с ростом плотности |

| Асбест | 600 | 0,151 |

| Асфальтобетон | 2100 | 1,05 |

| АЦП асбесто-цементные плиты | 1800 | 0,35 |

| Бетон см.также Железобетон | 2300-2400 | 1,28-1,51 растет с ростом плотности |

| Битум | 1400 | 0,27 |

| Бронза | 8000 | 64 |

| Винипласт | 1380 | 0,163 |

| Вода при температурах выше 0 градусов С | ~1000 | ~0,6 |

| Войлок шерстяной | 300 | 0,047 |

| Гипсокартон | 800 | 0,15 |

| Гранит | 2800 | 3,49 |

| Дерево, дуб — вдоль волокон | 700 | 0,23 |

| Дерево, дуб — поперек волокон | 700 | 0,1 |

| Дерево, сосна или ель — вдоль волокон | 500 | 0,18 |

| Дерево, сосна или ель — поперек волокон | 500 | 0,10—0,15 растет с ростом плотности и влажности |

| ДСП, ОСП; древесно- или ориентированно-стружечная плита | 1000 | 0,15 |

| Железобетон | 2500 | 1,69 |

| Картон облицовочный | 1000 | 0,18 |

| Керамзит | 200 | 0,1 |

| Керамзит | 800 | 0,18 |

| Керамзитобетон | 1800 | 0,66 |

| Керамзитобетон | 500 | 0,14 |

| Кирпич керамический пустотелый (брутто1000) | 1200 | 0,35 |

| Кирпич керамический пустотелый (брутто1400) | 1600 | 0,41 |

| Кирпич красный глиняный | 1800 | 0,56 |

| Кирпич, силикатный | 1800 | 0,7 |

| Кладка из изоляционного кирпича | 600 | 0,116—0,209 растет с ростом плотности |

| Кладка из обыкновенного кирпича | 600–1700 | 0,384—0,698—0,814 растет с ростом плотности |

| Кладка из огнеупорного кирпича | 1840 | 1,05 (при 800—1100°С) |

| Краска масляная | — | 0,233 |

| Латунь | 8500 | 93 |

| Лед при температурах ниже 0 градусов С | 920 | 2,33 |

| Линолеум | 1600 | 0,33 |

| Литье каменное | 3000 | 0,698 |

| Магнезия 85% в порошке | 216 | 0,07 |

| Медь | 8500-8800 | 384-407 растет с ростом плотности |

| Минвата | 100 | 0,056 |

| Минвата | 50 | 0,048 |

| Минвата | 200 | 0,07 |

| Мрамор | 2800 | 2,91 |

| Накипь, водяной камень | — | 1,163—3,49 растет с ростом плотности |

| Опилки древесные | 230 | 0,070—0,093 растет с ростом плотности и влажности |

| Пакля сухая | 150 | 0,05 |

| Пенобетон | 1000 | 0,29 |

| Пенобетон | 300 | 0,08 |

| Пенопласт | 30 | 0,047 |

| Пенопласт ПВХ | 125 | 0,052 |

| Пенополистирол | 100 | 0,041 |

| Пенополистирол | 150 | 0,05 |

| Пенополистирол | 40 | 0,038 |

| Пенополистирол экструдированый | 33 | 0,031 |

| Пенополиуретан | 32 | 0,023 |

| Пенополиуретан | 40 | 0,029 |

| Пенополиуретан | 60 | 0,035 |

| Пенополиуретан | 80 | 0,041 |

| Пеностекло | 400 | 0,11 |

| Пеностекло | 200 | 0,07 |

| Песок сухой | 1600 | 0,35 |

| Песок влажный | 1900 | 0,814 |

| Полимочевина | 1100 | 0,21 |

| Полиуретановая мастика | 1400 | 0,25 |

| Полиэтилен | 1500 | 0,3 |

| Пробковая мелочь | 160 | 0,047 |

| Ржавчина (окалина) | — | 1,16 |

| Рубероид, пергамин | 600 | 0,17 |

| Свинец | 11400 | 34,9 |

| Совелит | 450 | 0,098 |

| Сталь | 7850 | 58 |

| Сталь нержавеющая | 7900 | 17,5 |

| Стекло оконное | 2500 | 0,698—0,814 |

| Стеклянная вата (стекловата) | 200 | 0,035—0,070 растет с ростом плотности |

| Текстолит | 1380 | 0,244 |

| Торфоплиты | 220 | 0,064 |

| Фанера клееная | 600 | 0,12 |

| Фаолит | 1730 | 0,419 |

| Чугун | 7500 | 46,5—93,0 |

| Шлаковая вата | 250 | 0,076 |

| Эмаль | 2350 | 0,872—1,163 |

postrojka. pp.ua

pp.ua

Стройдокс: Таблица теплопроводности строительных материалов

Теплопроводность — это процесс переноса энергии от теплой части материала к холодной частицами этого материала (т.е. молекулами). Надо помнить, что это только один из «источников» потерь тепла: хотя, например, вакуум имеет нулевую теплопроводность, энергия может передаваться излучением.

Основные значения коэффициентов теплопроводности я взял из СНиП II-3-79* (приложение 2) и из СП 50.13330.2012 СНиП 23-02-2003. Таблицу я дополнил значениями теплопроводности, которые взял с сайтов производителей строительных материалов (например, для ККБ, пеностекла и других).

Теплопроводность некоторых (но не всех) строительных материалов может значительно меняться в зависимости от их влажности. Первое значение в таблице — это значение для сухого состояния. Второе и третье значения — это значения теплопроводности для условий эксплуатации А и Б согласно приложению С СП 50.13330.2012. Условия эксплуатации зависят от климата региона и влажности в помещении. Проще говоря А — это обычная «средняя» эксплуатация, а Б — это влажные условия.

Проще говоря А — это обычная «средняя» эксплуатация, а Б — это влажные условия.

| Материал | Коэффициент теплопроводности, Вт/(м·°C) | ||

| В сухом состоянии | Условия А («обычные») | Условия Б («влажные») | |

| Пенополистирол (ППС) | 0,036 — 0,041 | 0,038 — 0,044 | 0,044 — 0,050 |

| Пенополистирол экструдированный (ЭППС, XPS) | 0,029 | 0,030 | 0,031 |

| Войлок шерстяной | 0,045 | ||

| Цементно-песчаный раствор (ЦПР) | 0,58 | 0,76 | 0,93 |

| Известково-песчаный раствор | 0,47 | 0,7 | 0,81 |

| Гипсовая штукатурка обычная | 0,25 | ||

| Минеральная вата каменная, 180 кг/м3 | 0,038 | 0,045 | 0,048 |

| Минеральная вата каменная, 140-175 кг/м3 | 0,037 | 0,043 | 0,046 |

| Минеральная вата каменная, 80-125 кг/м3 | 0,036 | 0,042 | 0,045 |

| Минеральная вата каменная, 40-60 кг/м3 | 0,035 | 0,041 | 0,044 |

| Минеральная вата каменная, 25-50 кг/м3 | 0,036 | 0,042 | 0,045 |

| Минеральная вата стеклянная, 85 кг/м3 | 0,044 | 0,046 | 0,05 |

| Минеральная вата стеклянная, 75 кг/м3 | 0,04 | 0,042 | 0,047 |

| Минеральная вата стеклянная, 60 кг/м3 | 0,038 | 0,04 | 0,045 |

| Минеральная вата стеклянная, 45 кг/м3 | 0,039 | 0,041 | 0,045 |

| Минеральная вата стеклянная, 35 кг/м3 | 0,039 | 0,041 | 0,046 |

| Минеральная вата стеклянная, 30 кг/м3 | 0,04 | 0,042 | 0,046 |

| Минеральная вата стеклянная, 20 кг/м3 | 0,04 | 0,043 | 0,048 |

| Минеральная вата стеклянная, 17 кг/м3 | 0,044 | 0,047 | 0,053 |

| Минеральная вата стеклянная, 15 кг/м3 | 0,046 | 0,049 | 0,055 |

| Пенобетон и газобетон на цементном вяжущем, 1000 кг/м3 | 0,29 | 0,38 | 0,43 |

| Пенобетон и газобетон на цементном вяжущем, 800 кг/м3 | 0,21 | 0,33 | 0,37 |

| Пенобетон и газобетон на цементном вяжущем, 600 кг/м3 | 0,14 | 0,22 | 0,26 |

| Пенобетон и газобетон на цементном вяжущем, 400 кг/м3 | 0,11 | 0,14 | 0,15 |

| Пенобетон и газобетон на известняковом вяжущем, 1000 кг/м3 | 0,31 | 0,48 | 0,55 |

| Пенобетон и газобетон на известняковом вяжущем, 800 кг/м3 | 0,23 | 0,39 | 0,45 |

| Пенобетон и газобетон на известняковом вяжущем, 600 кг/м3 | 0,15 | 0,28 | 0,34 |

| Пенобетон и газобетон на известняковом вяжущем, 400 кг/м3 | 0,13 | 0,22 | 0,28 |

| Сосна, ель поперек волокон | 0,09 | 0,14 | 0,18 |

| Сосна, ель вдоль волокон | 0,18 | 0,29 | 0,35 |

| Дуб поперек волокон | 0,10 | 0,18 | 0,23 |

| Дуб вдоль волокон | 0,23 | 0,35 | 0,41 |

| Медь | 382 — 390 | ||

| Алюминий | 202 — 236 | ||

| Латунь | 97 — 111 | ||

| Железо | 92 | ||

| Олово | 67 | ||

| Сталь | 47 | ||

| Стекло оконное | 0,76 | ||

| Свежий снег | 0,10 — 0,15 | ||

| Вода жидкая | 0,56 | ||

| Воздух (+27 °C, 1 атм) | 0,026 | ||

| Вакуум | 0 | ||

| Аргон | 0,0177 | ||

| Ксенон | 0,0057 | ||

| Арболит (подробнее здесь) | 0,07 — 0,17 | ||

| Пробковое дерево | 0,035 | ||

| Железобетон плотностью 2500 кг/м3 | 1,69 | 1,92 | 2,04 |

| Бетон (на гравии или щебне) плотностью 2400 кг/м3 | 1,51 | 1,74 | 1,86 |

| Керамзитобетон плотностью 1800 кг/м3 | 0,66 | 0,80 | 0,92 |

| Керамзитобетон плотностью 1600 кг/м3 | 0,58 | 0,67 | 0,79 |

| Керамзитобетон плотностью 1400 кг/м3 | 0,47 | 0,56 | 0,65 |

| Керамзитобетон плотностью 1200 кг/м3 | 0,36 | 0,44 | 0,52 |

| Керамзитобетон плотностью 1000 кг/м3 | 0,27 | 0,33 | 0,41 |

| Керамзитобетон плотностью 800 кг/м3 | 0,21 | 0,24 | 0,31 |

| Керамзитобетон плотностью 600 кг/м3 | 0,16 | 0,2 | 0,26 |

| Керамзитобетон плотностью 500 кг/м3 | 0,14 | 0,17 | 0,23 |

| Крупноформатный керамический блок (тёплая керамика) | 0,14 — 0,18 | ||

| Кирпич керамический полнотелый, кладка на ЦПР | 0,56 | 0,7 | 0,81 |

| Кирпич силикатный, кладка на ЦПР | 0,70 | 0,76 | 0,87 |

| Кирпич керамический пустотелый (плотность 1400 кг/м3 с учетом пустот), кладка на ЦПР | 0,47 | 0,58 | 0,64 |

| Кирпич керамический пустотелый (плотность 1300 кг/м3 с учетом пустот), кладка на ЦПР | 0,41 | 0,52 | 0,58 |

| Кирпич керамический пустотелый (плотность 1000 кг/м3 с учетом пустот), кладка на ЦПР | 0,35 | 0,47 | 0,52 |

| Кирпич силикатный, 11 пустот (плотность 1500 кг/м3), кладка на ЦПР | 0,64 | 0,7 | 0,81 |

| Кирпич силикатный, 14 пустот (плотность 1400 кг/м3), кладка на ЦПР | 0,52 | 0,64 | 0,76 |

| Гранит | 3,49 | 3,49 | 3,49 |

| Мрамор | 2,91 | 2,91 | 2,91 |

| Известняк, 2000 кг/м3 | 0,93 | 1,16 | 1,28 |

| Известняк, 1800 кг/м3 | 0,7 | 0,93 | 1,05 |

| Известняк, 1600 кг/м3 | 0,58 | 0,73 | 0,81 |

| Известняк, 1400 кг/м3 | 0,49 | 0,56 | 0,58 |

| Туф, 2000 кг/м3 | 0,76 | 0,93 | 1,05 |

| Туф, 1800 кг/м3 | 0,56 | 0,7 | 0,81 |

| Туф, 1600 кг/м3 | 0,41 | 0,52 | 0,64 |

| Туф, 1400 кг/м3 | 0,33 | 0,43 | 0,52 |

| Туф, 1200 кг/м3 | 0,27 | 0,35 | 0,41 |

| Туф, 1000 кг/м3 | 0,21 | 0,24 | 0,29 |

| Песок сухой строительный (ГОСТ 8736-77*), 1600 кг/м3 | 0,35 | ||

| Фанера клееная | 0,12 | 0,15 | 0,18 |

| ДСП, ДВП, 1000 кг/м3 | 0,15 | 0,23 | 0,29 |

| ДСП, ДВП, 800 кг/м3 | 0,13 | 0,19 | 0,23 |

| ДСП, ДВП, 600 кг/м3 | 0,11 | 0,13 | 0,16 |

| ДСП, ДВП, 400 кг/м3 | 0,08 | 0,11 | 0,13 |

| ДСП, ДВП, 200 кг/м3 | 0,06 | 0,07 | 0,08 |

| Пакля | 0,05 | 0,06 | 0,07 |

| Гипсокартон (листы гипсовые обшивочные), 1050 кг/м3 | 0,15 | 0,34 | 0,36 |

| Гипсокартон (листы гипсовые обшивочные), 800 кг/м3 | 0,15 | 0,19 | 0,21 |

| Линолеум из ПВХ на теплоизолирующей подоснове, 1800 кг/м3 | 0,38 | 0,38 | 0,38 |

| Линолеум из ПВХ на теплоизолирующей подоснове, 1600 кг/м3 | 0,33 | 0,33 | 0,33 |

| Линолеум из ПВХ на тканевой подоснове, 1800 кг/м3 | 0,35 | 0,35 | 0,35 |

| Линолеум из ПВХ на тканевой подоснове, 1600 кг/м3 | 0,29 | 0,29 | 0,29 |

| Линолеум из ПВХ на тканевой подоснове, 1400 кг/м3 | 0,2 | 0,23 | 0,23 |

| Эковата | 0,037 — 0,042 | ||

| Перлит вспученный, песок, плотность 75 кг/м3 | 0,043 — 0,047 | ||

| Перлит вспученный, песок, плотность 100 кг/м3 | 0,052 | ||

| Перлит вспученный, песок, плотность 150 кг/м3 | 0,052 — 0,058 | ||

| Перлит вспученный, песок, плотность 200 кг/м3 | 0,07 | ||

| Пеностекло, насыпное, плотность 100 — 150 кг/м3 | 0,043 — 0,06 | ||

| Пеностекло, насыпное, плотность 151 — 200 кг/м3 | 0,06 — 0,063 | ||

| Пеностекло, насыпное, плотность 201 — 250 кг/м3 | 0,066 — 0,073 | ||

| Пеностекло, насыпное, плотность 251 — 400 кг/м3 | 0,085 — 0,1 | ||

| Пеностекло, блоки, плотность 100 — 120 кг/м3 | 0,043 — 0,045 | ||

| Пеностекло, блоки, плотность 121 — 170 кг/м3 | 0,05 — 0,062 | ||

| Пеностекло, блоки, плотность 171 — 220 кг/м3 | 0,057 — 0,063 | ||

| Пеностекло, блоки, плотность 221 — 270 кг/м3 | 0,073 | ||

| Керамзит, гравий, плотность 250 кг/м3 | 0,099 — 0,1 | 0,11 | 0,12 |

| Керамзит, гравий, плотность 300 кг/м3 | 0,108 | 0,12 | 0,13 |

| Керамзит, гравий, плотность 350 кг/м3 | 0,115 — 0,12 | 0,125 | 0,14 |

| Керамзит, гравий, плотность 400 кг/м3 | 0,12 | 0,13 | 0,145 |

| Керамзит, гравий, плотность 450 кг/м3 | 0,13 | 0,14 | 0,155 |

| Керамзит, гравий, плотность 500 кг/м3 | 0,14 | 0,15 | 0,165 |

| Керамзит, гравий, плотность 600 кг/м3 | 0,14 | 0,17 | 0,19 |

| Керамзит, гравий, плотность 800 кг/м3 | 0,18 | ||

| Гипсоплиты, плотность 1350 кг/м3 | 0,35 | 0,50 | 0,56 |

| Гипсоплиты, плотность 1100 кг/м3 | 0,23 | 0,35 | 0,41 |

| Перлитобетон, плотность 1200 кг/м3 | 0,29 | 0,44 | 0,5 |

| Перлитобетон, плотность 1000 кг/м3 | 0,22 | 0,33 | 0,38 |

| Перлитобетон, плотность 800 кг/м3 | 0,16 | 0,27 | 0,33 |

| Перлитобетон, плотность 600 кг/м3 | 0,12 | 0,19 | 0,23 |

| Пенополиуретан (ППУ), плотность 80 кг/м3 | 0,041 | 0,042 | 0,05 |

| Пенополиуретан (ППУ), плотность 60 кг/м3 | 0,035 | 0,036 | 0,041 |

| Пенополиуретан (ППУ), плотность 40 кг/м3 | 0,029 | 0,031 | 0,04 |

| Пенополиэтилен сшитый | 0,031 — 0,038 |

Если в таблице у материала нет значений для условий А и Б, значит в СП 50. 13330.2012 или на сайтах производителей нет соответствующих значений либо для этого материала это не имеет смысла.

13330.2012 или на сайтах производителей нет соответствующих значений либо для этого материала это не имеет смысла.

Теплопроводность некоторых (но не всех) строительных материалов может значительно меняться в зависимости от их влажности.

Если в таблице у материала нет значений для условий А и Б, значит в СП 50.13330.2012 или на сайтах производителей нет соответствующих значений либо для этого материала это не имеет смысла.

Обратите внимание на рост теплопроводности в зависимости от условий влажности. Например, у пенобетона значительно растёт теплопроводность при росте влажности, а, например, у ППС такого не наблюдается.

stroydocs.ru

Коэффициент теплопроводности материала. Теплопроводность строительных материалов: таблица

Процесс передачи энергии от более нагретой части тела к менее нагретой называется теплопроводностью. Числовое значение такого процесса отражает коэффициент теплопроводности материала. Это понятие является очень важным при строительстве и ремонте зданий. Правильно подобранные материалы позволяют создать в помещении благоприятный микроклимат и сэкономить на отоплении существенную сумму.

Правильно подобранные материалы позволяют создать в помещении благоприятный микроклимат и сэкономить на отоплении существенную сумму.

Понятие теплопроводности

Теплопроводность – процесс обмена тепловой энергией, который происходит за счет столкновения мельчайших частиц тела. Причем этот процесс не прекратится, пока не наступит момент равновесия температур. На это уходит определенный промежуток времени. Чем больше времени затрачивается на тепловой обмен, тем ниже показатель теплопроводности.

Данный показатель выражают как коэффициент теплопроводности материалов. Таблица содержит уже измеренные значения для большинства материалов. Расчет производится по количеству тепловой энергии, прошедшей сквозь заданную площадь поверхности материала. Чем больше вычисленное значение, тем быстрее объект отдаст все свое тепло.

Факторы, влияющие на теплопроводность

Коэффициент теплопроводности материала зависит от нескольких факторов:

- Плотность материала. При повышении данного показателя взаимодействие частиц материала становится прочнее.

Соответственно, они будут передавать температуру быстрее. А это значит, что с повышением плотности материала улучшается передача тепла.

Соответственно, они будут передавать температуру быстрее. А это значит, что с повышением плотности материала улучшается передача тепла.

- Пористость вещества. Пористые материалы являются неоднородными по своей структуре. Внутри них находится большое количество воздуха. А это значит, что молекулам и другим частицами будет сложно перемещать тепловую энергию. Соответственно, коэффициент теплопроводности повышается.

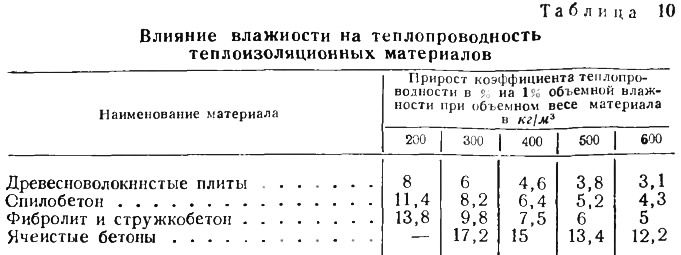

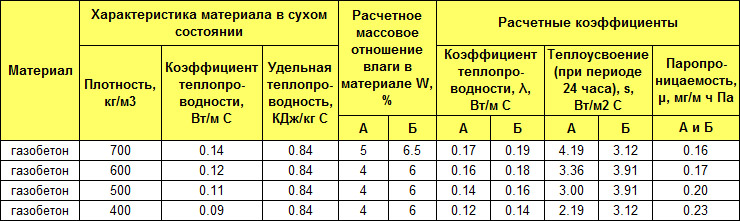

- Влажность также оказывает влияние на теплопроводность. Мокрые поверхности материала пропускают большее количество тепла. В некоторых таблицах даже указывается расчетный коэффициент теплопроводности материала в трех состояниях: сухом, среднем (обычном) и влажном.

Выбирая материал для утепления помещений, важно учитывать также условия, в которых он будет эксплуатироваться.

Понятие теплопроводности на практике

Теплопроводность учитывается на этапе проектирования здания. При этом берется во внимание способность материалов удерживать тепло. Благодаря их правильному подбору жильцам внутри помещения всегда будет комфортно. Во время эксплуатации будут существенно экономиться денежные средства на отопление.

Благодаря их правильному подбору жильцам внутри помещения всегда будет комфортно. Во время эксплуатации будут существенно экономиться денежные средства на отопление.

Утепление на стадии проектирования является оптимальным, но не единственным решением. Не составляет трудности утеплить уже готовое здание путем проведения внутренних или наружных работ. Толщина слоя изоляции будет зависеть от выбранных материалов. Отдельные из них (к примеру, дерево, пенобетон) могут в некоторых случаях использоваться без дополнительного слоя термоизоляции. Главное, чтобы их толщина превышала 50 сантиметров.

Особенное внимание следует уделить утеплению кровли, оконных и дверных проемов, пола. Сквозь эти элементы уходит больше всего тепла. Зрительно это можно увидеть на фотографии в начале статьи.

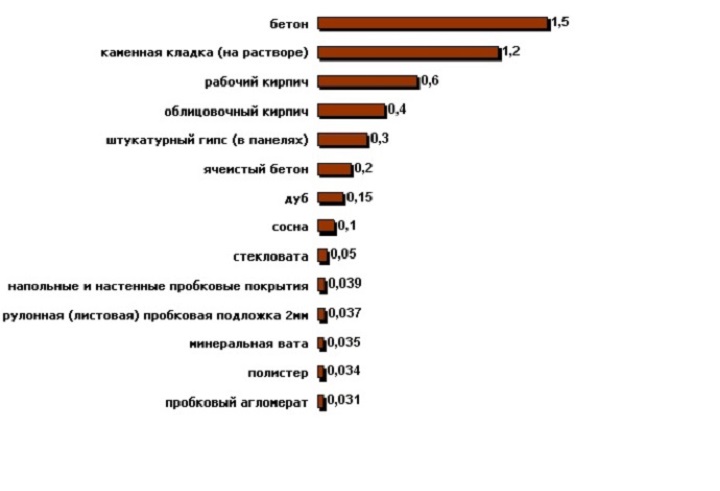

Конструкционные материалы и их показатели

Для строительства зданий используют материалы с низким коэффициентом теплопроводности. Наиболее популярными являются:

- Бетон. Его теплопроводность находится в пределах 1,29-1,52Вт/м*К.

Точное значение зависит от консистенции раствора. На этот показатель также влияет плотность исходного материала, которая составляет 500-2500 кг/м3. Используют данный материал в виде раствора для фундаментов, в виде блоков – для возведения стен и фундамента.

Точное значение зависит от консистенции раствора. На этот показатель также влияет плотность исходного материала, которая составляет 500-2500 кг/м3. Используют данный материал в виде раствора для фундаментов, в виде блоков – для возведения стен и фундамента.

- Железобетон, значение теплопроводности которого составляет 1,68Вт/м*К. Плотность материала достигает 2400-2500 кг/м3.

- Древесина, издревле использующаяся как строительный материал. Ее плотность и теплопроводность в зависимости от породы составляют 150-2100 кг/м3 и 0,2-0,23Вт/м*К соответственно.

Еще один популярный строительный материал – кирпич. В зависимости от состава он обладает следующими показателями:

- саманный (изготовленный из глины): 0,1-0,4 Вт/м*К;

- керамический (изготовленный методом обжига): 0,35-0,81 Вт/м*К;

- силикатный (из песка с добавлением извести): 0,82-0,88 Вт/м*К.

Материалы из бетона с добавлением пористых заполнителей

Коэффициент теплопроводности материала позволяет использовать последний для постройки гаражей, сараев, летних домиков, бань и других сооружений. В данную группу можно отнести:

В данную группу можно отнести:

- Пенобетон. Производится с добавлением пенообразующих веществ, за счет которых характеризуется пористой структурой с плотностью 500-1000 кг/м3. При этом способность передавать тепло определяется значением 0,1-0,37Вт/м*К.

- Керамзитобетон, показатели которого зависят от его вида. Полнотелые блоки не имеют пустот и отверстий. С пустотами внутри изготавливают пустотелые блоки, которые менее прочные, нежели первый вариант. Во втором случае теплопроводность будет ниже. Если рассматривать общие цифры, то плотность керамзитобетона составляет 500-1800кг/м3. Его показатель находится в интервале 0,14-0,65Вт/м*К.

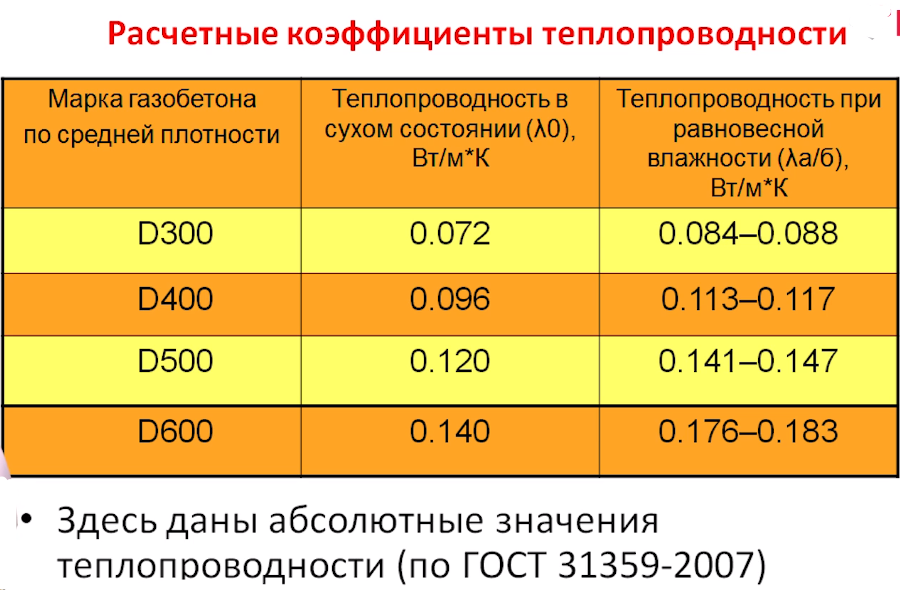

- Газобетон, внутри которого образуются поры размером 1-3 миллиметра. Такая структура определяет плотность материала (300-800кг/м3). За счет этого коэффициент достигает 0,1-0,3 Вт/м*К.

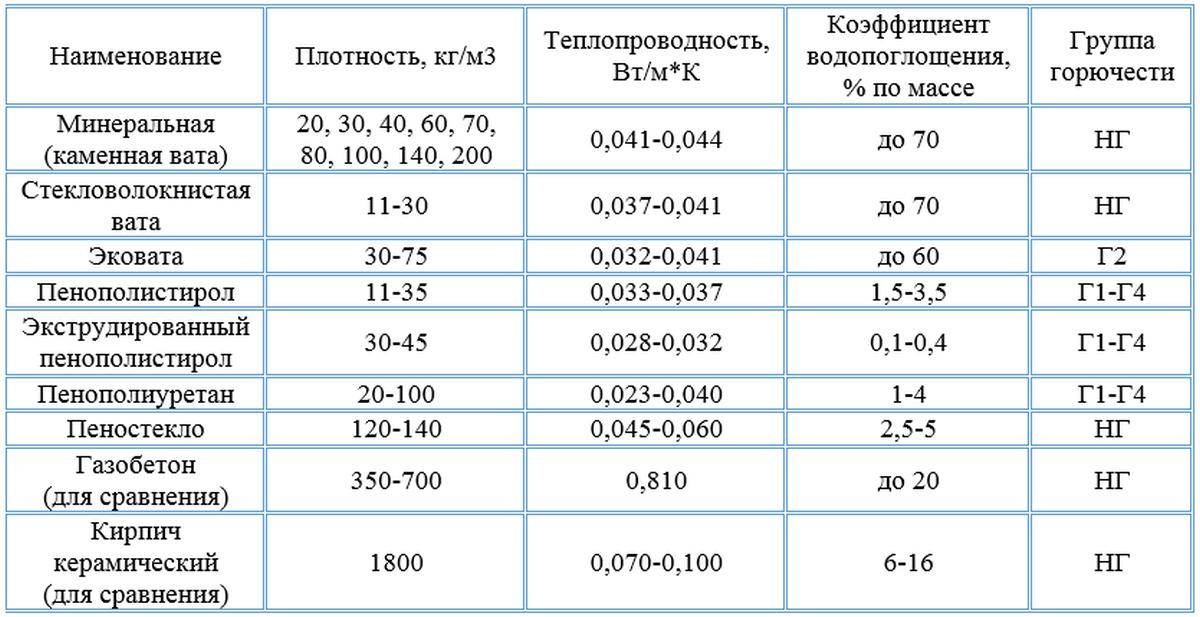

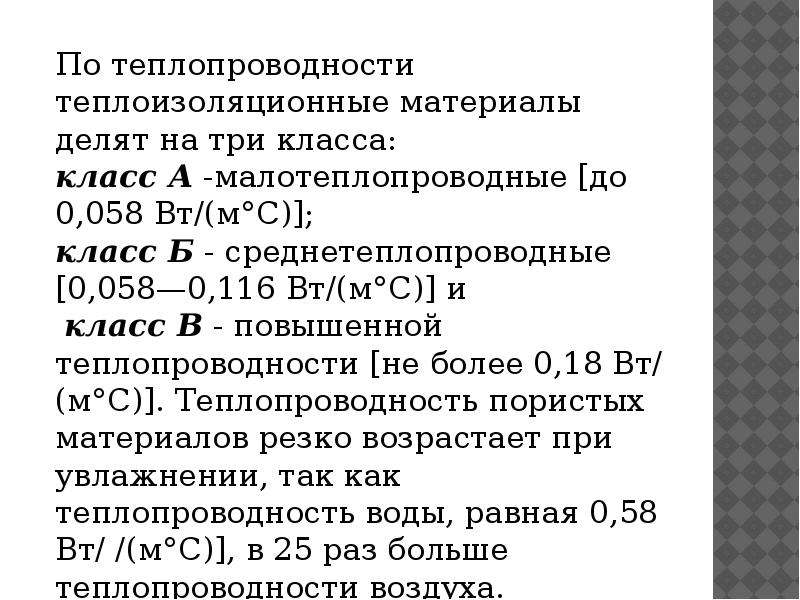

Показатели теплоизоляционных материалов

Коэффициент теплопроводности теплоизоляционных материалов, наиболее популярных в наше время:

- пенопласт, который обладает плотностью 15-50кг/м3, при теплопроводности – 0,031-0,033Вт/м*К;

- пенополистирол, плотность которого такая же, как и у предыдущего материала.

Но при этом коэффициент передачи тепла находится на уровне 0,029-0,036Вт/м*К;

Но при этом коэффициент передачи тепла находится на уровне 0,029-0,036Вт/м*К;

- стекловата. Характеризуется коэффициентом, равным 0,038-0,045Вт/м*К;

- каменная вата с показателем 0,035-0,042Вт/м*К.

Таблица показателей

Для удобства работы коэффициент теплопроводности материала принято заносить в таблицу. В ней кроме самого коэффициента могут быть отражены такие показатели как степень влажности, плотность и другие. Материалы с высоким коэффициент теплопроводности сочетаются в таблице с показателями низкой теплопроводности. Образец данной таблицы приведен ниже:

Использование коэффициента теплопроводности материала позволит возвести желаемую постройку. Главное: выбрать продукт, отвечающий всем необходимым требованиями. Тогда здание получится комфортным для проживания; в нем будет сохраняться благоприятный микроклимат.

Правильно подобранный изоляционный материал снизит потери тепла, по причине чего больше не нужно будет «отапливать улицу». Благодаря этому финансовые затраты на отопление существенно снизятся. Такая экономия позволит в скором времени вернуть все деньги, которые будут затрачены на приобретение теплоизолятора.

Благодаря этому финансовые затраты на отопление существенно снизятся. Такая экономия позволит в скором времени вернуть все деньги, которые будут затрачены на приобретение теплоизолятора.

fb.ru

Сравнительная таблица теплопроводности современных строительных материалов

- Дата: 11-04-2018

- Просмотров: 263

- Комментариев:

- Рейтинг: 64

Оглавление: [скрыть]

- Понятие теплопроводности

- Факторы, влияющие на величину теплопроводности

- Практическое применение значения теплопроводности строительных материалов

- Теплопроводность материалов: параметры

- Теплопроводность при строительстве

Строительство любого дома, будь то коттедж или скромный дачный домик, должно начинаться с разработки проекта. На этом этапе закладывается не только архитектурный облик будущего строения, но и его конструктивные и теплотехнические характеристики.

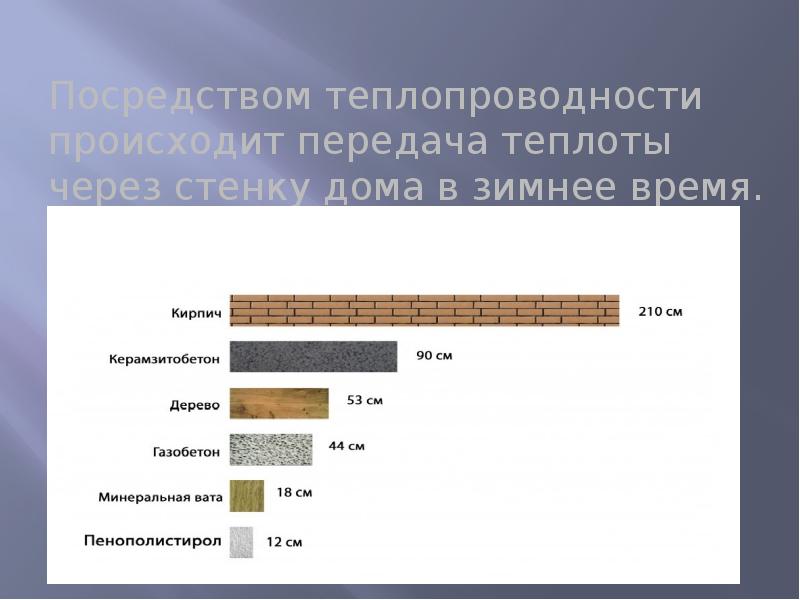

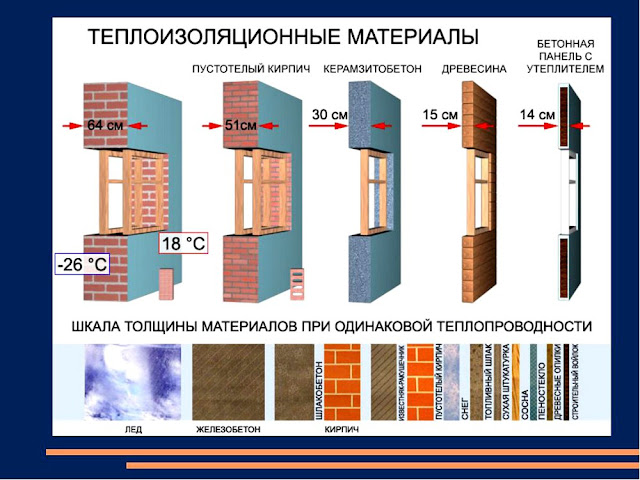

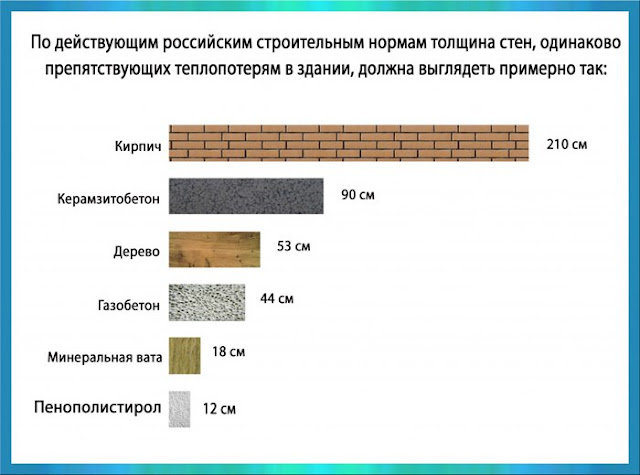

Схема теплопроводности и толщины материалов.

Основной задачей на этапе проекта будет не только разработка прочных и долговечных конструктивных решений, способных поддерживать наиболее комфортный микроклимат с минимальными затратами. Помочь определиться с выбором может сравнительная таблица теплопроводности материалов.

Помочь определиться с выбором может сравнительная таблица теплопроводности материалов.

Понятие теплопроводности

В общих чертах процесс теплопроводности характеризуется передачей тепловой энергии от более нагретых частиц твердого тела к менее нагретым. Процесс будет идти до тех пор, пока не наступит тепловое равновесие. Другими словами, пока не сравняются температуры.

Коэффициент теплопроводности кирпичей.

Применительно к ограждающим конструкциям дома (стены, пол, потолок, крыша) процесс теплопередачи будет определяться временем, в течение которого температура внутри помещения сравняется с температурой окружающей среды.

Чем более продолжителен по времени будет этот процесс, тем помещение будет более комфортным по ощущениям и экономичным по эксплуатационным расходам.

Численно процесс переноса тепла характеризуется коэффициентом теплопроводности. Физический смысл коэффициента показывает, какое количество тепла за единицу времени проходит через единицу поверхности. Т.е. чем выше значение этого показателя, тем лучше проводится тепло, значит, тем быстрее будет происходить процесс теплообмена.

Т.е. чем выше значение этого показателя, тем лучше проводится тепло, значит, тем быстрее будет происходить процесс теплообмена.

Соответственно, на этапе проектных работ необходимо спроектировать конструкции, теплопроводность которых должна иметь по возможности наименьшее значение.

Вернуться к оглавлению

Теплопроводность материалов, используемых в строительстве, зависит от их параметров:

Зависимость теплопроводности газобетона от плотности.

- Пористость – наличие пор в структуре материала нарушает его однородность. При прохождении теплового потока часть энергии передается через объем, занятый порами и заполненный воздухом. Принято за отсчетную точку принимать теплопроводность сухого воздуха (0,02 Вт/(м*°С)). Соответственно, чем больший объем будет занят воздушными порами, тем меньше будет теплопроводность материала.

- Структура пор – малый размер пор и их замкнутый характер способствуют снижению скорости теплового потока. В случае использования материалов с крупными сообщающимися порами в дополнение к теплопроводности в процессе переноса тепла будут участвовать процессы передачи тепла конвекцией.

- Плотность – при больших значениях частицы более тесно взаимодействуют друг с другом и в большей степени способствуют передаче тепловой энергии. В общем случае значения теплопроводности материала в зависимости от его плотности определяются либо на основе справочных данных, либо эмпирически.

- Влажность – значение теплопроводности для воды составляет (0,6 Вт/(м*°С)). При намокании стеновых конструкций или утеплителя происходит вытеснение сухого воздуха из пор и замещение его каплями жидкости или насыщенным влажным воздухом. Теплопроводность в этом случае значительно увеличится.

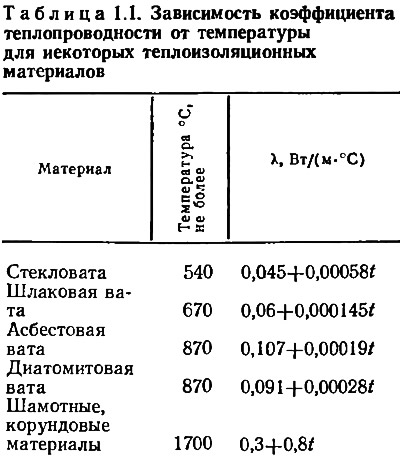

- Влияние температуры на теплопроводность материала отражается через формулу:

λ=λо*(1+b*t), (1)

где, λо – коэффициент теплопроводности при температуре 0 °С, Вт/м*°С;

b – справочная величина температурного коэффициента;

t – температура.

Вернуться к оглавлению

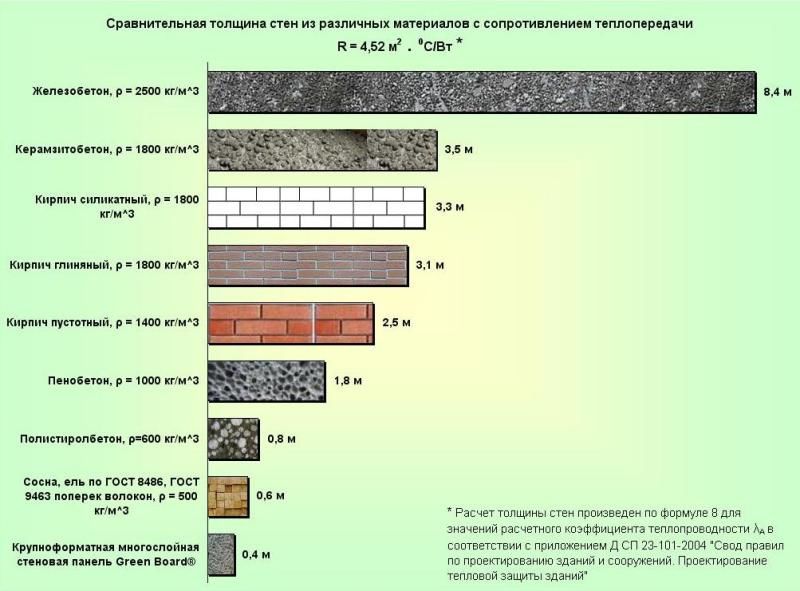

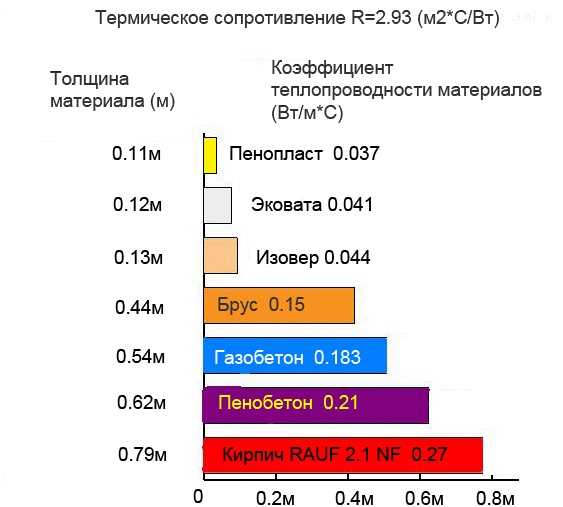

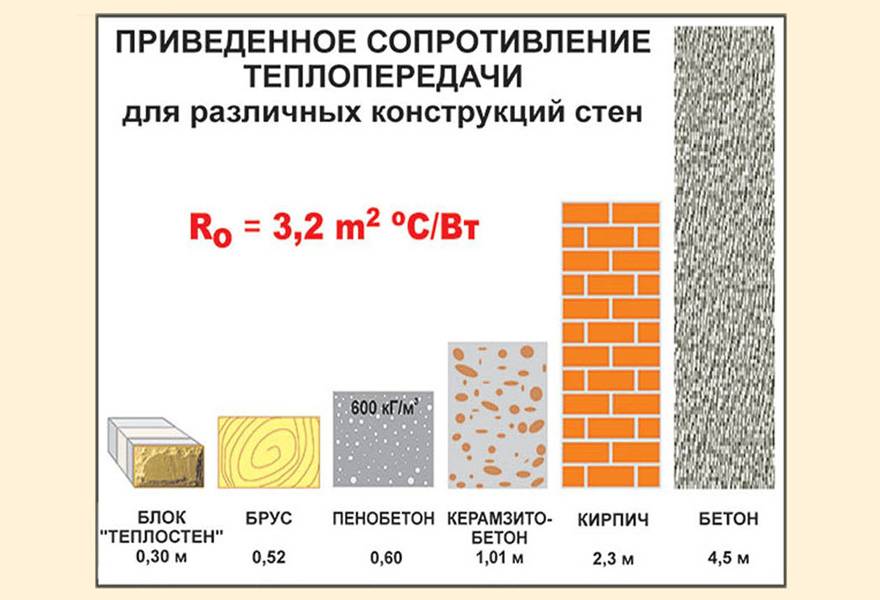

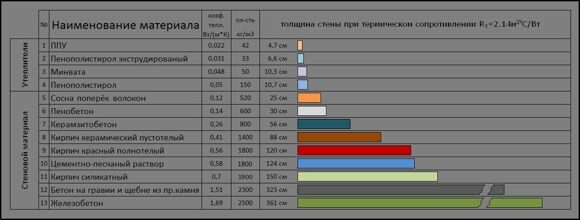

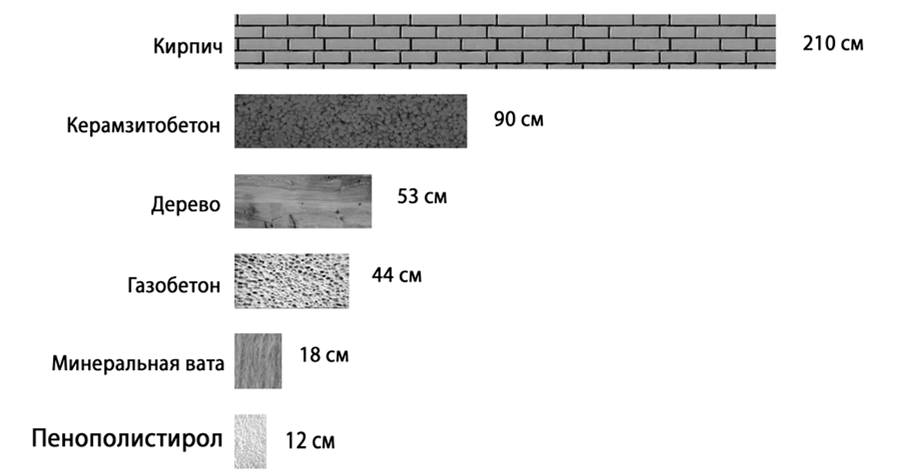

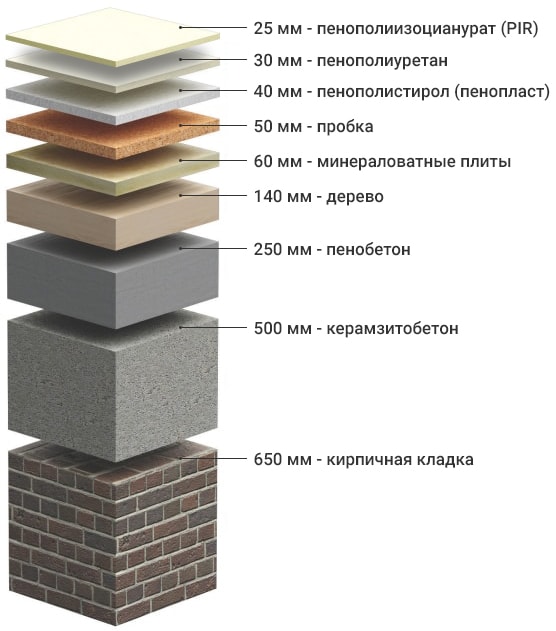

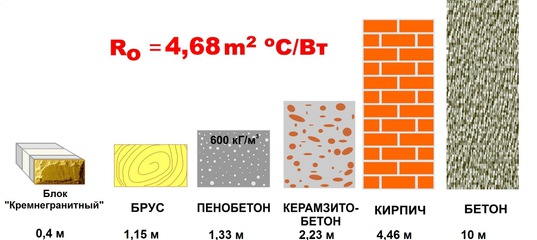

Из понятия теплопроводности напрямую вытекает понятие толщины слоя материала для получения необходимого значения сопротивления теплового потока. Тепловое сопротивление – нормируемая величина.

Тепловое сопротивление – нормируемая величина.

Упрощенная формула, определяющая толщину слоя, будет иметь вид:

Таблица теплопроводности утеплителей.

H=R/λ, (2)

где, H – толщина слоя, м;

R – сопротивление теплопередаче, (м2*°С)/Вт;

λ – коэффициент теплопроводности, Вт/(м*°С).

Данная формула применительно к стене или перекрытию имеет следующие допущения:

- ограждающая конструкция имеет однородное монолитное строение;

- используемые стройматериалы имеют естественную влажность.

При проектировании необходимые нормируемые и справочные данные берутся из нормативной документации:

- СНиП23-01-99 – Строительная климатология;

- СНиП 23-02-2003 – Тепловая защита зданий;

- СП 23-101-2004 – Проектирование тепловой защиты зданий.

Вернуться к оглавлению

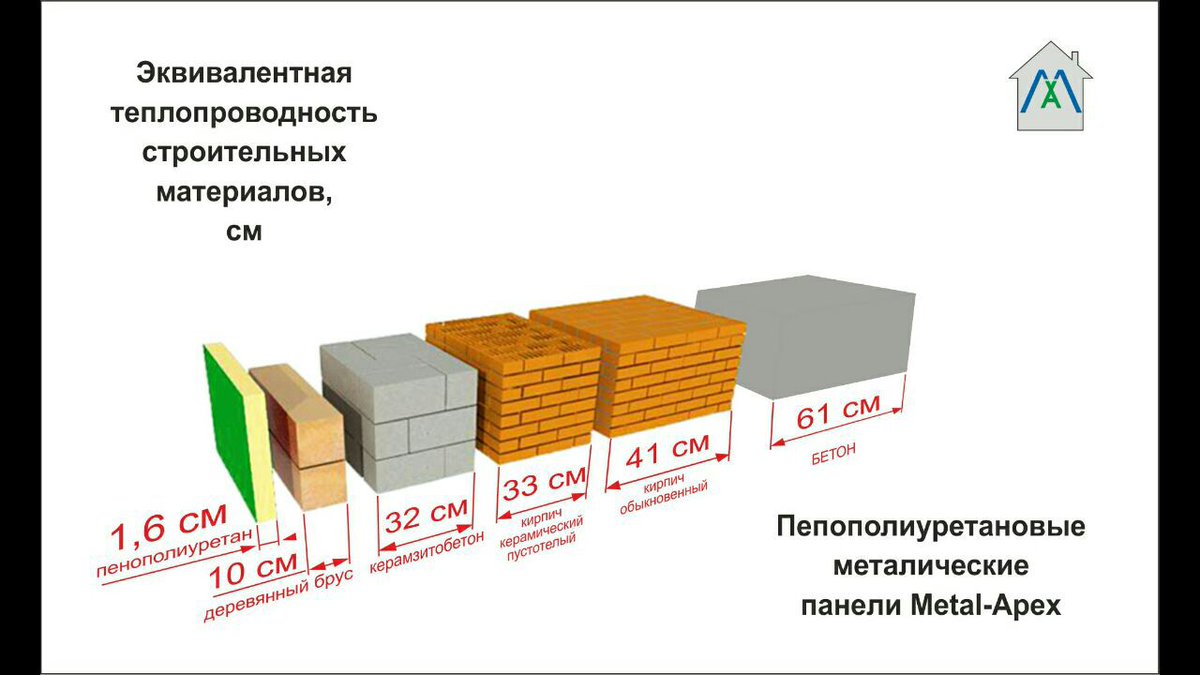

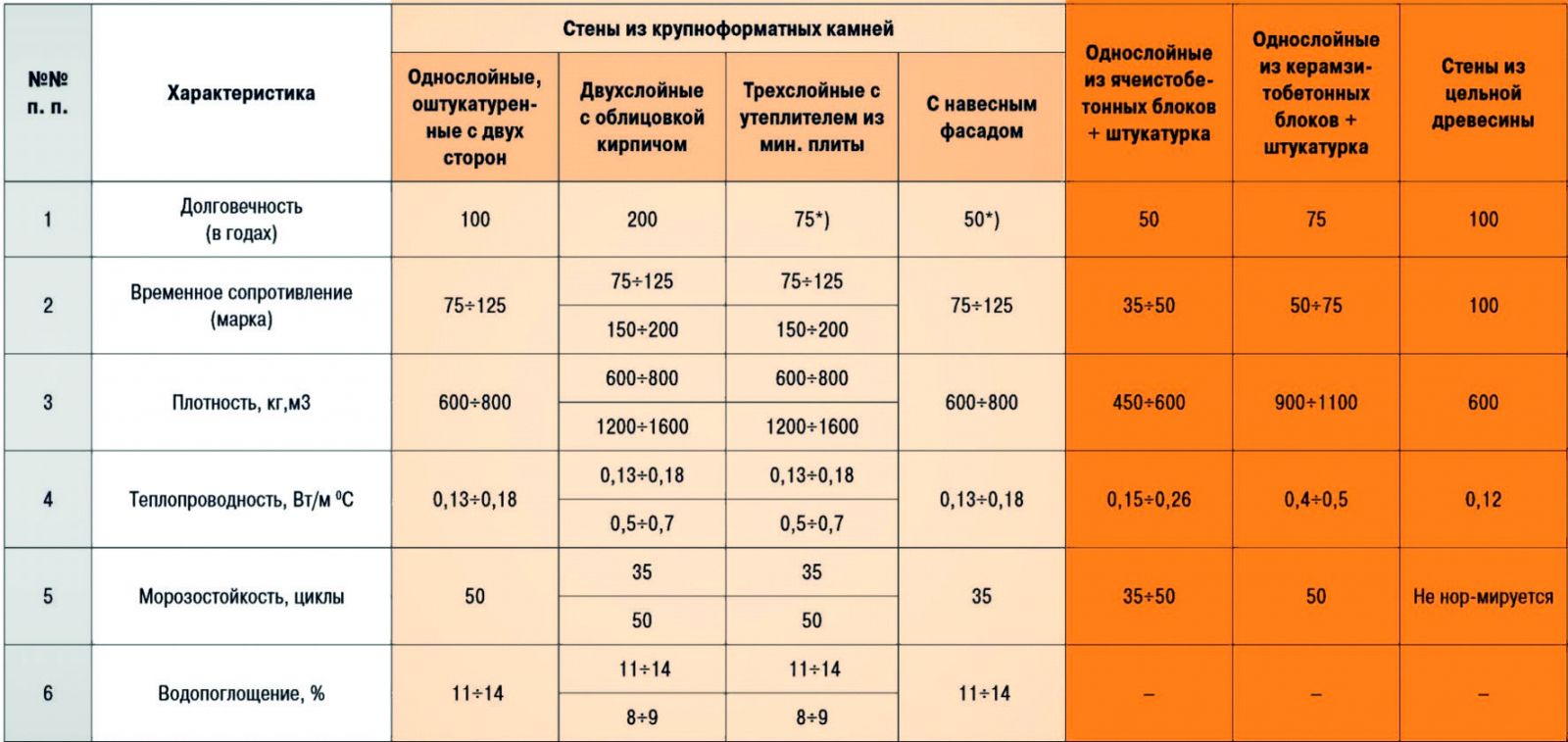

Принято условное разделение материалов, применяемых в строительстве, на конструкционные и теплоизоляционные.

Конструкционные материалы применяются для возведения ограждающих конструкций (стен, перегородок, перекрытий). Они отличаются большими значениями теплопроводности.

Они отличаются большими значениями теплопроводности.

Значения коэффициентов теплопроводности сведены в таблицу 1:

Таблица 1

| Материал | Коэффициент теплопроводности, Вт/(м*°С). |

| Пенобетон | (0,08 – 0,29) – в зависимости от плотности |

| Древесина ели и сосны | (0,1 – 0,15) – поперек волокон 0,18 – вдоль волокон |

| Керамзитобетон | (0,14-0,66) – в зависимости от плотности |

| Кирпич керамический пустотелый | 0,35 – 0,41 |

| Кирпич красный глиняный | 0,56 |

| Кирпич силикатный | 0,7 |

| Железобетон | 1,29 |

Подставляя в формулу (2) данные, взятые из нормативной документации, и данные из Таблицы 1, можно получить требуемую толщину стен для конкретного климатического района.

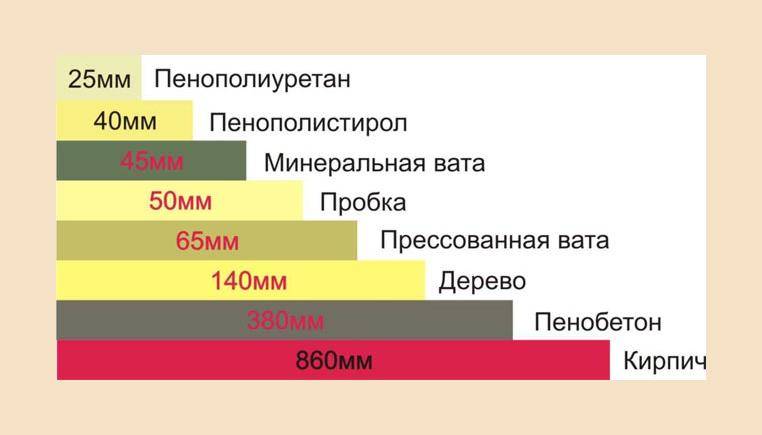

При выполнении стен только из конструкционных материалов без использования теплоизоляции их необходимая толщина (в случае использования железобетона) может достигать нескольких метров. Конструкция в этом случае получится непомерно большой и громоздкой.

Конструкция в этом случае получится непомерно большой и громоздкой.

Допускают возведение стен без использования дополнительного утепления, пожалуй, только пенобетон и дерево. И даже в этом случае толщина стены достигает полуметра.

Теплоизоляционные материалы имеют достаточно малые величины значения коэффициента теплопроводности.

Основной их диапазон лежит в пределах от 0,03 до 0,07 Вт/(м*°С). Наиболее распространенные материалы – это экструдированный пенополистирол, минеральная вата, пенопласт, стекловата, утепляющие материалы на основе пенополиуретана. Их использование позволяет значительно снизить толщину ограждающих конструкций.

Вернуться к оглавлению

Схема сравнения теплопроводности стен из газобетона и кирпича.

При проектировании и производстве строительных работ необходимо учитывать возможные пути теплопотерь:

- 30-40% потерь тепла приходится на поверхность стен;

- 20-30% – через межэтажные перекрытия и крышу;

- около 20% потерь приходится на поверхность, занимаемую оконными и дверными проемами;

- приблизительно 10% тепла уходит из помещения через плохо утепленные полы.

Важным фактором при учете теплопроводности в строительстве является обеспечение надлежащей ветро- и пароизоляции. В наибольшей степени это справедливо для пористых утеплителей. Т.е. при ограничении доступа влаги внутрь конструкций (как извне, так и снаружи) сопротивление теплопередачи будет выше. Утеплитель будет более эффективно работать, соответственно, потребуется меньшая толщина конструкций.

В идеале стены и перекрытия должны выполняться из теплоизоляционных материалов. Однако они обладают низкой конструкционной прочностью, что ограничивает широту их применения. Возникает необходимость выполнять основные несущие конструкции из кирпича, дерева, пенобетонных блоков и т.п.

Наиболее распространенным вариантом конструкций домов, встречающимся на практике, является комбинация несущей конструкции и теплоизоляции.

Здесь можно различить:

Сравнение теплопроводности соломобетонных блоков с другими материалами.

- Каркасный вариант строительства – основной каркас, обеспечивающий пространственную жесткость, выполняется из деревянных досок или брусьев.

Утеплитель укладывается в межстоечное пространство. В некоторых случаях для достижения требуемых показателей по энергоэффективности осуществляется дополнительное утепление снаружи каркаса.

Утеплитель укладывается в межстоечное пространство. В некоторых случаях для достижения требуемых показателей по энергоэффективности осуществляется дополнительное утепление снаружи каркаса. - Возведение стен дома из кирпича, пористых бетонных блоков, дерева – утепление осуществляется по наружной поверхности. Слой утеплителя компенсирует избыточную теплопроводность основного стенового материала. С другой стороны материал основной стены несет на себе нагрузки, компенсируя малую механическую прочность утеплителя.

Аналогичные закономерности будут справедливы при возведении межэтажных перекрытий и кровельных конструкций.

Таким образом, используя комбинацию материалов с требуемыми значениями коэффициентов теплопроводности, можно получить оптимальные по свойствам и толщине ограждающие конструкции здания.

ostroymaterialah.ru

МАТЕРИАЛ | Плотность (для сыпучих– насыпная плотность), кг/м3 | Коэффициент теплопроводности, Вт/ (м*К) |

| Алюминий | 2600-2700 | 203,5-221 растет с ростом плотности |

| Асбест | 600 | 0,151 |

| Асфальтобетон | 2100 | 1,05 |

| АЦП асбесто-цементные плиты | 1800 | 0,35 |

| Бетон см.также Железобетон | 2300-2400 | 1,28-1,51 растет с ростом плотности |

| Битум | 1400 | 0,27 |

| Бронза | 8000 | 64 |

| Винипласт | 1380 | 0,163 |

| Вода при температурах выше 0 градусов С | около 1000 | около 0,6 |

| Войлок шерстяной | 300 | 0,047 |

| Гипсокартон | 800 | 0,15 |

| Гранит | 2800 | 3,49 |

| Дерево, дуб — вдоль волокон | 700 | 0,23 |

| Дерево, дуб — поперек волокон | 700 | 0,1 |

| Дерево, сосна или ель — вдоль волокон | 500 | 0,18 |

| Дерево, сосна или ель — поперек волокон | 500 | 0,10—0,15 растет с ростом плотности и влажности |

| ДСП, ОСП; древесно- или ориентированно-стружечная плита | 1000 | 0,15 |

| Железобетон | 2500 | 1,69 |

| Картон облицовочный | 1000 | 0,18 |

| Керамзит | 200 | 0,1 |

| Керамзит | 800 | 0,18 |

| Керамзитобетон | 1800 | 0,66 |

| Керамзитобетон | 500 | 0,14 |

| Кирпич керамический пустотелый (брутто1000) | 1200 | 0,35 |

| Кирпич керамический пустотелый (брутто1400) | 1600 | 0,41 |

| Кирпич красный глиняный | 1800 | 0,56 |

| Кирпич, силикатный | 1800 | 0,7 |

| Кладка из изоляционного кирпича | 600 | 0,116—0,209 растет с ростом плотности |

| Кладка из обыкновенного кирпича | 600–1700 | 0,384—0,698—0,814 растет с ростом плотности |

| Кладка из огнеупорного кирпича | 1840 | 1,05 (при 800—1100°С) |

| Краска масляная | — | 0,233 |

| Латунь | 8500 | 93 |

| Лед при температурах ниже 0 градусов С | 920 | 2,33 |

| Линолеум | 1600 | 0,33 |

| Литье каменное | 3000 | 0,698 |

| Магнезия 85% в порошке | 216 | 0,07 |

| Медь | 8500-8800 | 384-407 растет с ростом плотности |

| Минвата | 100 | 0,056 |

| Минвата | 50 | 0,048 |

| Минвата | 200 | 0,07 |

| Мрамор | 2800 | 2,91 |

| Накипь, водяной камень | — | 1,163—3,49 растет с ростом плотности |

| Опилки древесные | 230 | 0,070—0,093 растет с ростом плотности и влажности |

| Пакля сухая | 150 | 0,05 |

| Пенобетон | 1000 | 0,29 |

| Пенобетон | 300 | 0,08 |

| Пенопласт | 30 | 0,047 |

| Пенопласт ПВХ | 125 | 0,052 |

| Пенополистирол | 100 | 0,041 |

| Пенополистирол | 150 | 0,05 |

| Пенополистирол | 40 | 0,038 |

| Пенополистирол экструдированый | 33 | 0,031 |

| Пенополиуретан | 32 | 0,023 |

| Пенополиуретан | 40 | 0,029 |

| Пенополиуретан | 60 | 0,035 |

| Пенополиуретан | 80 | 0,041 |

| Пеностекло | 400 | 0,11 |

| Пеностекло | 200 | 0,07 |

| Песок сухой | 1600 | 0,35 |

| Песок влажный | 1900 | 0,814 |

| Полимочевина | 1100 | 0,21 |

| Полиуретановая мастика | 1400 | 0,25 |

| Полиэтилен | 1500 | 0,3 |

| Пробковая мелочь | 160 | 0,047 |

| Ржавчина (окалина) | — | 1,16 |

| Рубероид, пергамин | 600 | 0,17 |

| Свинец | 11400 | 34,9 |

| Совелит | 450 | 0,098 |

| Сталь | 7850 | 58 |

| Сталь нержавеющая | 7900 | 17,5 |

| Стекло оконное | 2500 | 0,698—0,814 |

| Стеклянная вата (стекловата) | 200 | 0,035—0,070 растет с ростом плотности |

| Текстолит | 1380 | 0,244 |

| Торфоплиты | 220 | 0,064 |

| Фанера клееная | 600 | 0,12 |

| Фаолит | 1730 | 0,419 |

| Чугун | 7500 | 46,5—93,0 |

| Шлаковая вата | 250 | 0,076 |

| Эмаль | 2350 | 0,872—1,163 |

ТЕХНОРУФ Н

ТУ 5762-043-17925162-2006

ТЕХНОРУФ Н — это негорючие, гидрофобизированные тепло-, звукоизоляционные плиты из минеральной ваты на основе горных пород базальтовой группы.

Область применения:

В гражданском и промышленном строительстве в качестве теплоизоляционного слоя при новом строительстве и реконструкции зданий и сооружений различного назначения.

Плиты ТЕХНОРУФ Н предназначены для применения в качестве теплоизоляционного слоя в покрытиях из железобетона или металлического профилированного настила с кровельным ковром из рулонных и мастичных материалов. Плиты рекомендуется применять в комбинации с плитами ТЕХНОРУФ В.

Геометрические размеры:

Длина: 1000, 1200 мм

Ширина: 500, 600 мм

Толщина: 50-200 мм, с шагом 10 мм

Технические условия

(PDF, 1 162,4 Кб)

Презентационная листовка

(PDF, 57,7 Кб)

Физико-механические свойства

| ПОКАЗАТЕЛЬ | Техноруф Н 25 | Техноруф Н 30 | Техноруф Н 35 | Техноруф Н40 |

| Плотность, кг/м3 | 95 | 100 | 110 | 120 |

| Прочность на сжатие при 10% деформации, кПа не менее | 25 | 30 | 35 | 40 |

Теплопроводность при 10 °С, Вт/(м. °C) не более °C) не более | 0,036 | 0,036 | 0,036 | 0,036 |

| Теплопроводность при 25 °С, Вт/(м.°C) не более | 0,039 | 0,039 | 0,039 | 0,039 |

| Теплопроводность при условиях эксплуатации А, Вт/(м.°C) не более | 0,042 | 0,042 | 0,042 | 0,042 |

| Теплопроводность при условиях эксплуатации Б, Вт/(м.°C) не более | 0,045 | 0,045 | 0,045 | 0,045 |

| Паропроницаемость, мг/(м.ч.Па) не менее | 0,29 | 0,30 | 0,30 | 0,31 |

| Влажность по массе, % не более | 0,5 | 0,5 | 0,5 | 0,5 |

| Водопоглощение по объему, % не более | 1,5 | 1,5 | 1,5 | 1,5 |

| Содержание органических веществ, % не более | 4,5 | 4,5 | 4,5 | 4,5 |

| Горючесть, степень | НГ | НГ | НГ | НГ |

Плиты ТЕХНОРУФ Н характеризуются:

- высокой теплосберегающей способностью;

- устойчивостью к воздействию высоких температур;

- высокой устойчивостью к деформациям и механическим нагрузкам;

- стабильностью объема и формы;

- низким водопоглощением;

- высокой звукопоглощающей способностью;

- устойчивостью к воздействию микроорганизмов и грызунов;

- нейтральностью при контакте с бетоном и металлическими материалами;

- простотой монтажа, легкостью нарезки и обработки — легко разрезаются ножом или пилой.

Упаковка

Плиты упакованы в пачки, согласно спецификации, в полиэтиленовую термоусадочную пленку.

Огнестойкость

Плиты ТЕХНОРУФ H являются негорючим материалом.

Температура плавления волокон более 1000°С.

Теплопроводность клееных панелей | Свойства деревянных клееных панелей

Клееные деревянные панели идеально подходят для проектирования энергоэффективных домов. Почти герметичная среда помещений не позволяет уходить теплу через щели, как это происходит в обычных домах. Высокая теплоемкость дерева помогает обеспечивать температурную стабильность помещений в течение дня.

Теплоизоляционные свойства многослойных клееных деревянных панелей аналогичны соответствующим свойствам древесины, из которой они изготовлены. Эти свойства меняются в зависимости от толщины панелей.

В этом плане наиболее важными свойствами являются теплопроводность λ (интенсивность теплового потока, проходящего через материал) и теплоемкость c (способность поглощения и сохранения тепла).

Коэффициент теплопроводности многослойных клееных деревянных панелей ведущих европейских производителей равен 0,13 W(m,K). Это в 10 раз ниже чем у бетона и существенно ниже теплопроводности пеноблоков (0,2 W(m,K). Например, многослойная деревянная панель толщиной 65 мм. обеспечивает такую же теплоизоляцию,, как пенобетонный блок толщиной 100 мм.

Теплоемкость многослойных клееных деревянных панелей составляет 2,0 KJ(kgK). Это более, чем в 2 раза превышает теплоемкость бетона и кирпича (0,88 и 0,84 соответственно).

Сравнительная таблица теплопроводности некоторых строительных материалов

| Строительный материал | Теплопроводность (λ) |

|---|---|

| Многослойные клееные деревянные панели | 0,13 |

| Древесина (доски) | 0,15 |

| Красный глиняный кирпич (сплошной) | 0,56 |

| Красный глиняный кирпич (пустотелый) | 0,35 — 0,41 |

| Силикатный кирпич | 0,8 |

| Железобетон | 1,7 |

| Пенобетон (1000 кг/м3) | 0,29 |

| Пенобетон (300 кг/м3) | 0,08 |

| Керамзитобетон (1800 кг/м3) | 0,66 |

| Керамзитобетон (50 кг/м3) | 0,14 |

Некоторое улучшение теплопроводности многослойных клееных деревянных панелей по сравнению с обычной древесиной обеспечивается за счет слоев клея, который является прекрасным теплоизолятором.

Теплопроводность бетона — Обзор

Энергосбережение необходимо в связи с ростом населения и ограниченными природными источниками энергии. Одна треть общего потребления энергии и 30% выбросов парниковых газов в большинстве стран приходится на здания [1], [2]. Поскольку большинство людей проводят около 90% своей жизни в помещении [3], вопросы энергосбережения и теплового комфорта в зданиях являются спорными. Энергия, необходимая для охлаждения и обогрева здания, а также тепловой комфорт во многом зависят от теплофизических свойств строительных материалов [4].

Вентиляция и потеря тепла тканью — две причины потери тепла в зданиях. Потеря тепла вентиляцией влечет за собой конвективный перенос тепла за счет замены воздуха системами отопления, вентиляции и кондиционирования воздуха (HVAC). Однако теплопотери тканью связаны с теплопроводными потерями через стены, крышу, окна и полы.

Теплопередача является векторной величиной и происходит за счет теплопроводности, конвекции и излучения [5]. Кондуктивный перенос тепла в твердых телах представляет собой смесь молекулярных колебаний и переноса энергии свободными электронами [6].Теплопроводность (значение k) — это свойство материала, которое демонстрирует его теплопроводность [7], [8]. Энергопотребление зданий зависит от значений теплопроводности строительных материалов [9]. Материалы с низкой и средней теплопроводностью, такие как минеральная вата (0,03–0,04 Вт / м ° K), целлюлозная изоляция (0,04–0,05 Вт / м ° K), пробка (0,04–0,05 Вт / м ° K), пенополистирол. (EPS) (0,03–0,04 Вт / м. ° K), полиуретан (0,02–0,03 Вт / м ° K), дерево (0,14 Вт / м ° K) и керамическая плитка (1.10 Вт / м ° К) может снизить потребление энергии в зданиях [10], [11].

Кондуктивный перенос тепла в твердых телах представляет собой смесь молекулярных колебаний и переноса энергии свободными электронами [6].Теплопроводность (значение k) — это свойство материала, которое демонстрирует его теплопроводность [7], [8]. Энергопотребление зданий зависит от значений теплопроводности строительных материалов [9]. Материалы с низкой и средней теплопроводностью, такие как минеральная вата (0,03–0,04 Вт / м ° K), целлюлозная изоляция (0,04–0,05 Вт / м ° K), пробка (0,04–0,05 Вт / м ° K), пенополистирол. (EPS) (0,03–0,04 Вт / м. ° K), полиуретан (0,02–0,03 Вт / м ° K), дерево (0,14 Вт / м ° K) и керамическая плитка (1.10 Вт / м ° К) может снизить потребление энергии в зданиях [10], [11].

Можно определить количество теплового потока на единицу площади над поверхностью, применяя закон Фурье [12], как показано в уравнении. (1) .q = −k∇T = −k (i∂T∂x + j∂T∂y + k∂T∂z)

, когда тепловой поток идет только в одном направлении (рис. уравнение упрощается до: q = −k∂T∂x

Скорость теплового потока: Q = qA

Следовательно, уравнение переформулируется следующим образом: Q = −kA∂T∂x