Пиролизный котел длительного горения принцип работы: Принцип работы пиролизного твердотопливного котла длительного горения

Принцип работы пиролизного котла — описание технологического процесса

Сжигание топлива в классических твердотопливных котлах – это хорошая альтернатива применению для отопления дома традиционных энергоносителей, таких как природный газ или электричество. Но данные устройства не полностью используют энергию горения дров. При работе обычного котла выделяющийся при высокой температуре из топлива газ просто уходит наружу вместе с продуктами горения. Принцип работы пиролизного котла позволяет использовать этот газ, тем самым увеличивая КПД агрегата и длительность интервала между загрузками топлива. Такие аппараты еще называют газогенераторными.

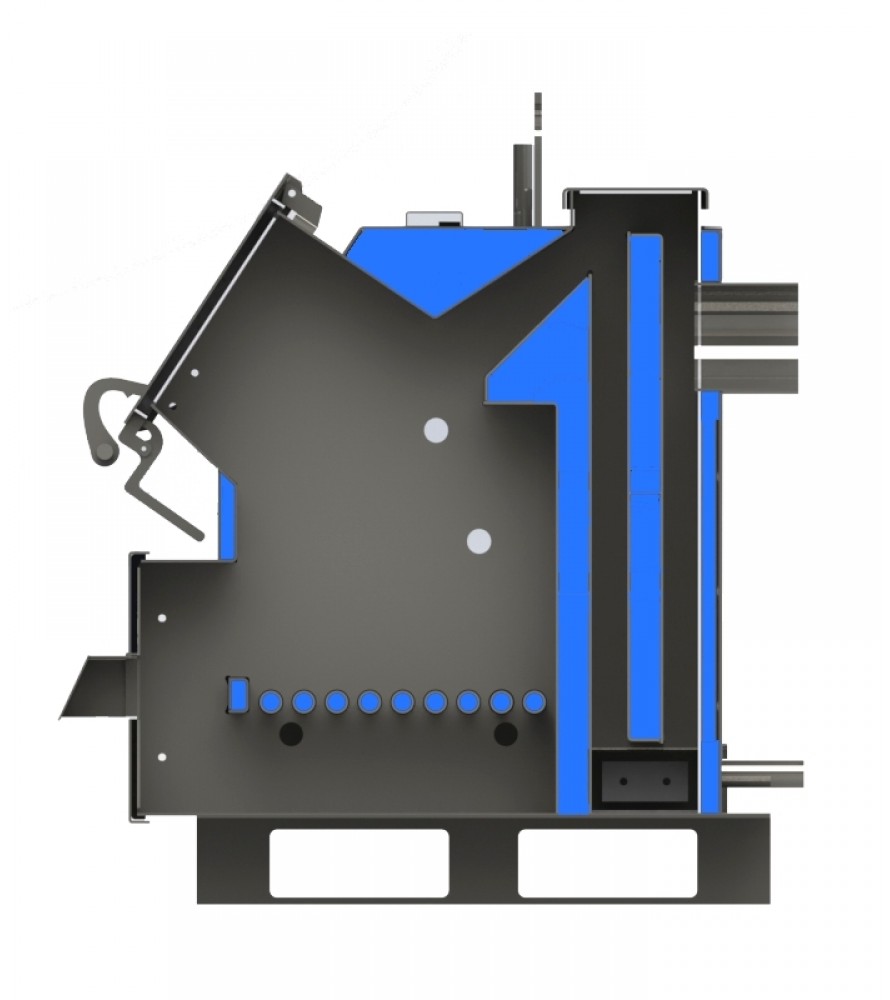

Пиролизный котел в разрезе

Из чего состоит газогенераторная установка?

Главное отличие от классического котла на дровах – наличие дополнительной камеры сгорания, в которой происходит дожигание выделяющегося газа, а в первичной топке он генерируется из дров при недостаточном количестве кислорода. Компоновка камер и устройство пиролизного котла может быть различным, топка может находиться как снизу, так и сверху, принцип действия это не меняет. Традиционно она располагается снизу, над зольником, в который для удобства очистки помещают выдвижной ящик. Крышка зольника откидывается вверх и в рабочем режиме служит для регулировки количества воздуха, поступающего в топку. Это реализовано с помощью цепного привода, который натягивается или отпускается термостатом. Последний установлен в верхней части котла.

Принцип работы пиролизного котла

Все основные элементы и детали установки можно увидеть, изучив подробный чертеж пиролизного котла. Главная топка снабжена дверцей для загрузки дров и в процессе работы плотно закрыта. Над ней устроена вторичная камера сгорания, в которой расположены устройства подачи воздуха. Они могут иметь различную конфигурацию в аппаратах разных производителей, но задача их одинакова: подавать в камеру дожигания подогретый воздух через множество отверстий определенного диаметра.

Конструкция пиролизного котла предусматривает возможность очистки верхней камеры дожигания, для этого она оборудована специальной дверцей. Пространства обеих камер сообщаются между собой каналом, по которому поднимаются газы для сжигания. Внешней оболочкой корпуса является водяная рубашка, нагреваемая обеими топками. Для подачи теплоносителя в систему отопления в нее врезаны патрубки с резьбой. Контроль температуры воды и давления осуществляется по приборам, установленным на фронтальной панели.

Дымоход для пиролизного котла ничем не отличается по своему устройству от труб для выброса продуктов горения классических агрегатов. Одно из требований – достаточная тяга для работы котла. Наиболее простая конструкция агрегата не предусматривает установку дутьевого вентилятора, поэтому горение идет за счет естественной тяги. Второе требование — это чтобы часть трубы, находящаяся на улице, была утеплена. Причина – низкая температура дымовых газов (до 150 ⁰С), поэтому очень высока вероятность выпадения на ней конденсата и быстрого разрушения материала трубы.

Описание схемы работы пиролизных котлов

Полное представление о работе агрегата может дать принципиальная схема пиролизного котла. Вначале главная топка загружается топливом и разжигается. При этом заслонка зольника максимально открыта. После того как дрова разгорятся, дверца начинает прикрываться, процесс горения замедляется и переходит в тление. Тогда и начинается интенсивное выделение древесного газа, который поднимается и попадает во вторичную камеру дожигания. Туда же через множество калиброванных отверстий подается нагретый воздух. Последний попадает в канал из того же проема под крышкой зольника и по дороге получает тепло от горячей стенки топки.

Принципиальная схема котла

Весь технологический процесс протекает благодаря естественной тяге, создаваемой дымоходом, поэтому скорости движения воздуха и дымовых газов в каналах невелики.

Дрова, находящиеся в топке, горят медленнее чем обычно, поэтому одной загрузки может хватить на 10–12 часов работы, в зависимости от мощности газогенераторной установки и влажности дров. Настройка пиролизного котла заключается в ограничении подачи воздуха для горения. Слишком малое его количество не позволит начаться термохимическому процессу во вторичной топке, а слишком большое вызовет неполное сгорание газов и понижение КПД агрегата. Для аппарата, работающего на естественной тяге, потребуется настройка расхода воздуха в каждом индивидуальном случае, так как высота и диаметр дымоходной трубы может очень различаться. Соответственно, сила тяги будет разной. В некоторых случаях ее следует увеличить путем поднятия трубы на большую высоту.

Если цепной привод крышки зольника снабжен термостатическим регулятором, то настройка аппарата сводится к установке желаемой температуры теплоносителя. Термоэлемент, встроенный в водяную рубашку газогенераторной установки, воздействует на привод цепи в зависимости от температуры воды и сам прикрывает или открывает заслонку, регулируя интенсивность горения.

Сравнение пиролизного и твердотопливного котла

Для создания искусственной тяги, которая не будет зависеть от параметров дымохода, котлы пиролизного типа дополнительно снабжаются дутьевым вентилятором и комплектом автоматики, регулирующим его работу. Если обычный агрегат может работать с КПД порядка 85–90%, то дутьевая машина помогает его развивать до 93%. Здесь есть недостаток — зависимость от внешних источников энергии.

Достоинства и недостатки

Источники тепла данного типа обладают многими преимуществами:

- Принцип действия и работа пиролизных котлов позволяет достигать отличных показателей эффективности при сжигании твердого топлива – 90–93% КПД.

- Процесс более экологичен, в атмосферу выбрасывается гораздо меньше вредных веществ.

- Интервал между загрузками топлива не меньше, чем у агрегатов длительного горения – 12 часов, работать кочегаром придётся не чаще 2 раз в сутки.

- Обслуживание и чистка установки не представляют проблемы, ко всему внутреннему пространству есть доступ, а многие аппараты оборудованы выдвижным ящиком зольника. Принцип действия пиролизного котла практически безотходный, золы и пепла остается очень мало, поэтому операцию выполнять надо нечасто.

- Экономичность. Ориентировочно расход топлива на 100 м² помещения при его высоте до 3 м составляет 10 кг в сутки.

- Установки, работающие на естественной тяге, не зависят от наличия электричества в сети.

Как и любой другой аппарат, работающий на твердом топливе, пиролизный котел отопления нуждается в защите от закипания теплоносителя внутри водяной рубашки. Это может привести к разрыву оболочек и дорогостоящему ремонту. По этой причине производители ставят на свои изделия дополнительные водяные ТЭНы охлаждения, которые одновременно могут служить источником горячей воды для хозяйственных нужд.

Из недостатков агрегатов пиролизного типа можно выделить следующие:

- Требуется топливо с невысоким содержанием влаги, влажность дров не должна превышать 25%. Процесс интенсивного выделения газов для дожигания сильно затруднен, если дрова откровенно сырые. Это негативно влияет на работу пиролизного котла, снижая его КПД.

- Практика эксплуатации показывает, что на стенках первичной камеры со временем появляются отложения дегтя и смол, поскольку температура в ней относительно невысокая, а в качестве топлива чаще всего берут березу или древесину хвойных пород.

Этот налет надо периодически удалять, он затрудняет передачу тепла водяной рубашке.

Этот налет надо периодически удалять, он затрудняет передачу тепла водяной рубашке. - Стоимость выше, чем у классического твердотопливного котла. Это оправдано, ведь технология процесса более прогрессивная и дает высокие показатели, которые позволят экономить при эксплуатации.

Заключение

При выборе источника тепла для дома лучше ориентироваться на изделия средней ценовой категории, сильно экономить в этом вопросе не стоит. Ведь от того, как работает пиролизный котел, зависит комфорт и тепло вашего дома.

Принцип работы пиролизного котла – Телеметрика

Доступная цена на природный газ и расширение сетей магистральных газопроводов вывели котлы на этом топливе в лидеры продаж. Несмотря на все преимущества, обеспечить полную автономию дому такое оборудование не может. Коммунальные службы могут прекратить подачу газа, на трубопроводах иногда случаются аварии. В новых коттеджных поселках голубое топливо появляется далеко не сразу, а в небольших деревнях, куда все чаще перебираются горожане, уставшие от мегаполисов, о газопроводах только мечтают. По этим причинам не стоит списывать со счетов твердотопливные котлы, особенно инновационные модели.

В средние века было подмечено, что наиболее высокая температура выделяется ни при сгорании дров, а в процессе догорания углей. Появилась профессия углежогов, которые в ямах без доступа воздуха, получали древесный уголь, используемый в дальнейшем в кузницах, домах для отопления. Подобный процесс в наше время назвали пиролизом, а котлы, использующие для нагревания воды принципы средневековых углежогов, стали называть пиролизными.

Основные принципы работыОтопительное оборудование данного типа состоит из двух камер, первая – загрузочная, в нее помещают сухие дрова и поджигают. После того, как пламенем охватывается весь объем топлива, котел выходит на режим. В камере ограничивают подачу воздуха, в результате чего горит только часть дров и при этом выделяется пиролизный (топливный) газ. Образовавшийся газ нагнетается во вторую камеру, получившую название камеры дожига. Сюда нагнетается при помощи насосов воздух, в богатой кислородом среде топливный газ сжигается с выделением большого количества тепла. Процесс очень похож на сгорание природного газа, что делает удаленное управление отоплением

В камере ограничивают подачу воздуха, в результате чего горит только часть дров и при этом выделяется пиролизный (топливный) газ. Образовавшийся газ нагнетается во вторую камеру, получившую название камеры дожига. Сюда нагнетается при помощи насосов воздух, в богатой кислородом среде топливный газ сжигается с выделением большого количества тепла. Процесс очень похож на сгорание природного газа, что делает удаленное управление отоплением

Все товары

Преимущества пиролизного котла

Отопительное оборудование данного типа имеет высокую стоимость, требовательно к влажности топлива и является энергозависимым. Все это компенсируется следующими преимуществами пиролизных котлов:

- Полное сгорание топлива с минимальным количеством золы;

- Возможность использования неколотых дров;

- Регулируемый процесс горения;

- Высокий уровень автоматизации;

- Продолжительность горения 8-12 часов.

Укомплектованный gsm-термометром котел этого типа позволит осуществлять контроль температуры в доме с помощью смартфона.

Пиролизные котлы могут использовать принцип длительного горения, иметь водяной контур. Эффективность такого инновационного оборудования увеличивается, а обслуживание упрощается. В отличие от твердотопливных котлов прямого горения, экономия дров увеличивается в 2-3 раза. Контроль за сгорающим топливным газом обеспечивает равномерный нагрев теплоносителя.

Использовать пиролизные котлы можно на производстве, в частных домах. Так как топливо должно быть достаточно сухим (влажность не более 20%), то наиболее идеальные условия для применения этого оборудования – в столярных мастерских, мебельных цехах. В котлах можно сжигать отходы этого производства, параметры которых полностью соответствуют требованиям используемой технологии.

В котлах можно сжигать отходы этого производства, параметры которых полностью соответствуют требованиям используемой технологии.

В частном секторе лучше использовать пиролизные котлы, работающие на пеллетах. Этот вид топлива, созданного из отходов мебельного, столярного, лесоперерабатывающего производства, отличается доступной ценой и эффективностью.

Пеллеты удобно хранить, а их компактность позволяет устанавливать котлы с небольшими камерами горения. Такое оборудование отличается небольшими габаритами, предъявляет меньше требований к организации котельной в доме. Если есть возможность организовать дополнительную сушку дров – то ограничения при выборе пиролизного котла полностью снимаются и можно приобретать любую понравившуюся модель.

Принцип работы пиролизного котла длительного горения

В этой статье мы поговорим о пиролизном котле. Обсудим принцип его работы, попытаемся разобраться в преимуществах и недостатках его применения для отопления частного дома или коттеджа. Как обычно, начнем с определения.

Пиролизный котел: что это такое?

Пиролизный котел (другое название «газогенераторный») — твердотопливный отопительный аппарат, который нагревает теплоноситель в системе отопления при помощи сжигания пиролизного газа.

Котел поделен внутри на камеры:

- Загрузочная камера — в нее загружается топливо (дрова или прессованные брикеты). В ней же происходит температурное разложение древесины на газ и древесный уголь.

- Камера сгорания — в ней происходит сгорание образовавшихся пиролизных газов. Для усиления горения в эту камеру подводится наружный воздух.

Под камерой сгорания может располагаться зольный ящик, в который попадает шлак оставшийся после сгорания.

Принцип работы пиролизного котла

Для лучшего понимания принципа работы, рассмотрим следующий рисунок:

Продольный разрез пиролизного котла- Панель управления.

- Рычаг задвижки загрузочной камеры.

- Дверь загрузочной камеры.

- Загрузочная камера.

- Ручка регулировки притока первичного воздуха.

- Ручка регулировки притока вторичного воздуха.

- Дверь камеры сгорания.

- Горелка.

- Керамический отражатель.

- Камера сгорания.

- Окно прочистки.

- Газоход.

- Задвижка загрузочной камеры.

- Вентилятор с возможностью регулирования скорости вращения.

- Аварийный теплообменник.

- Патрубок подачи.

- Патрубок подключения аварийного теплообменника.

Итак, из верхнего рисунка видно, что горение в таком котле происходит странным, на первый взгляд, образом — сверху вниз.

Это становится возможным благодаря наличию в составе котла вентилятора (позиция 14).

Он создает тягу, которая заставляет пиролизные газы идти в камеру сгорания, где после смешивания их в определенной пропорции с вторичным воздухом происходит их воспламенение.

Приток вторичного воздуха регулируется при помощи специальной ручки (позиция 6).

Такую конструкцию имеют многие отопительные аппараты. В частности:

- Buderus logano.

- Caldera Megatherm.

- Eko-vimar Orlanski.

Но существуют конструкции, работающие на естественной тяге.

В них для работы не требуется наличие вентилятора, что делает такой отопительный аппарат энергонезависимым.

Однако, управлять режимом работы такого котла становится трудно.

Он будет работать по сути как обычный твердотопливный. А в нарисованной выше конструкции есть возможность управления процессом сгорания газа при помощи изменения скорости вращения вентилятора, что повышает КПД всей системы. В этой статье мы не будем подробно на них останавливаться.

Газогенераторный котел работает при высоких температурах и поэтому должен быть изготовлен из высококачественных жаропрочных сталей.

Кроме этого, камера сгорания покрывается шамотными кирпичами. Они защищают металл от разрушения высокими температурами.

Нужно следить, чтобы после чистки камеры сгорания все шамотные кирпичи были уложены ровно без зазоров.

Также, для чистки предусмотрены специальные лючки, расположенные по разным сторонам котла.

Чистку стоит производить согласно рекомендациям производителя, которые изложены в паспорте на изделие.

Котлы ведущих производителей обязательно комплектуются блоками управления (на рисунке позиция 1).

Блок осуществляет контроль за температурой теплоносителя и в зависимости от нее может включать аварийный теплообменник (аварийный перегрев) или уменьшать скорость вращения вентилятора, что уменьшает тягу и приглушает тем самым горение.

Требования к топливу пиролизного котла

Газогенераторный отопительный аппарат привередлив к используемому топливу.

Для достижения максимального КПД котла необходимо использовать сухие дрова (влажность не больше 15-20%).

При использовании дров с влажностью больше 30% КПД газогенераторного котла становится таким же как у обычного твердотопливного котла.

Это создает определенные трудности для потребителя. Например, если вы храните дрова в поленнице на улице, то их влажность может доходить до 50%. Для сушки дров необходимо будет сделать специальное помещение.

Если вы применяете специальные топливные брикеты заводского производства, тоже стоит иметь ввиду, что при их неправильно хранении они легко становятся влажными.

Работать на каменном угле пиролизный котел тоже может, но количество выделяемых пиролизных газов в этом случае будет гораздо меньше, чем при использовании сухих дров из плотных пород дерева (бук, дуб, береза).

Не рекомендуется использовать в качестве топлива пластмассы, резины и прочие твердые бытовые отходы.

При их сгорании могут выделяться едкие вещества, которые ускорят коррозию металлических частей котла.

Пиролизный котел своими руками

Пиролизный котел штука технологически сложная и дорогая. Высокая цена заводских отопительных аппаратов порождает у некоторых людей желание сделать их самостоятельно. Таким людям могу посоветовать внимательно отнестись к выбору материалов.

Высокая цена заводских отопительных аппаратов порождает у некоторых людей желание сделать их самостоятельно. Таким людям могу посоветовать внимательно отнестись к выбору материалов.

Если вы сделаете котел из обычной нежаропрочной стали и не будете использовать шамотные кирпичи, то ваш отопительный аппарат не прослужит долго. Пройдет 2 или 3 отопительных сезона и дно камеры сгорания прогорит.

Кроме того, самодельный газогенераторный котел может быть небезопасен для жизни!!!! Из-за ошибок в конструкции возможно выделение угарного газа в помещение.

Поэтому советую найти хорошие чертежи и всю остальную конструкторскую документацию, если вы до сих пор не передумали делать такой агрегат самостоятельно.

Сравнение пиролизного котла с твердотопливным котлом

Газогенераторный отопительный аппарат обладает более высоким КПД по сравнению с обычным аппаратом на твердом топливе (например, на буром или каменном угле).

КПД обычного твердотопливника не превышает 80%. Такой результат тоже притянут за уши.

А у газогенераторного аппарата КПД превышает 90% (в оптимальном режиме работы).

Однако, такие «печки» гораздо дороже стоят, привередливы к топливу и требуют большего ухода.

Эти три факта, по моему мнению, говорят, что лучше купить хороший твердотопливный аппарат, например, тот же Buderus или Bosch, чем переплатить в 2 раза за их газогенераторный аналог. Но это только мое мнение, не обязательно правильное.

Резюме

Пиролизный или газогенераторный котел дорогая и интересная игрушка с высоким КПД.

Для большей части пользователей его применение, по моему мнению будет экономически не оправдано.

Если все же решили, что вам нужен именно «пиролизник», тогда лучше купить дорогой зарубежный котел.

Он прослужит вам долго и даже может успеет окупиться.

На этом все. Вопросы пишем в комментариях, не забываем делиться с друзьями в социальных сетях.

Пиролизные котлы — устройство и принцип работы

Пиролизные (газогенераторные) твердотопливные котлы приобретают все большую известность на нашем рынке в основном по двум главным причинам — это длительность работы котла от одной загрузки топлива, которая в несколько раз больше времени работы твердотопливных котлов прямого горения и может составлять 12 часов и более, а также выброс в атмосферу практически безвредных отработанных дымовых газов и высокий КПД (85-89 %).

Устройство пиролизного котла

Безусловно время работы пиролизного твердотопливного котла зависит от многих внешних факторов — среднесуточной температуры, утепление помещения и т.п., но то что такой котел более удобен и эффективен — это факт бесспорный.

Как же работает пиролизный котел и за счет чего достигается эффект длительного горения?

Всем известно, что при сжигании древесного топлива невозможно достичь такой же температуры, как при сжигании газа.

Принцип пиролизного сжигания основан на термическом разложении древесного топлива при высоких температурах (от 800 до 1100 °C) в условиях дефицита кислорода на пиролизный (древесный) газ и твердый остаток. Именно сжигание, а затем повторное дожигание пиролизного газа позволяет достигать такого высокого КПД (85-89 %) и экологически чистых, практически не содержащих вредных примесей отходящих дымогарных газов, выбрасываемых в атмосферу.

Устройство пиролизного котла

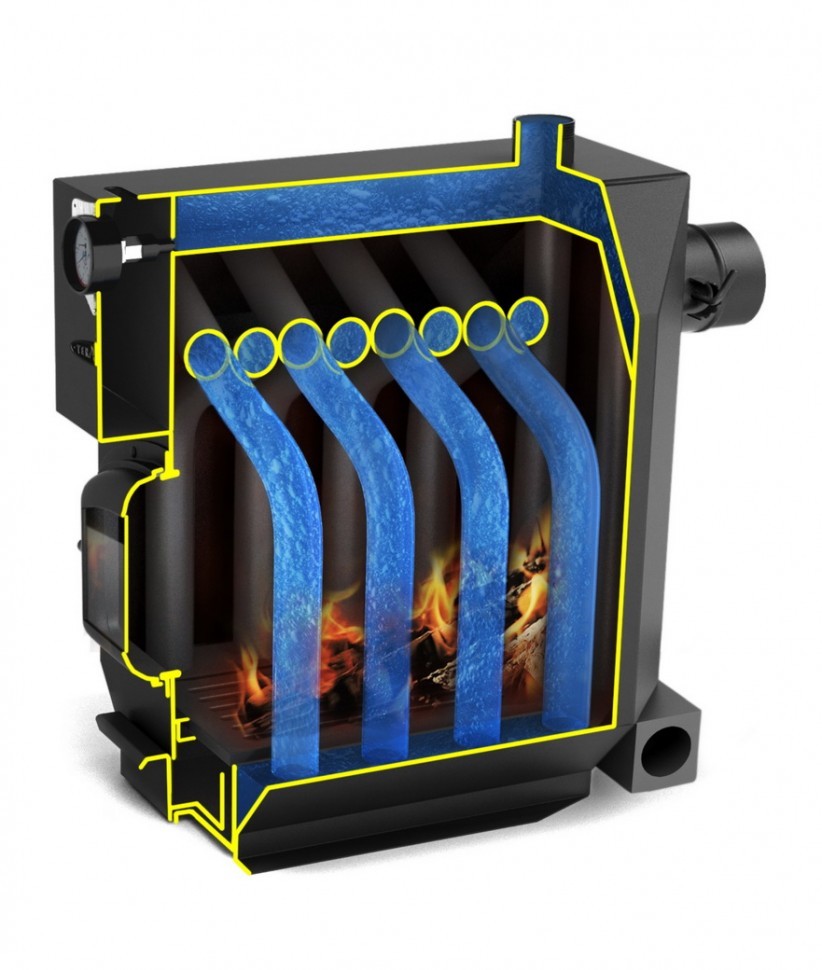

Пиролизный котел состоит из двух отсеков, расположенных один над другим.

В верхнем отсеке происходит процесс горения дров с выделением пиролизного газа. Здесь же происходит смешивание выделившегося газа с подогретым воздухом, а затем газовоздушная смесь через керамическую форсунку направляется в нижний отсек, который является одновременно и камерой сгорания и зольником. В нижнем отсеке происходит процесс сжигания газовоздушной смеси при температуре 560°C, а затем дожигание ее при температуре 1100°C и сбор отработанной золы, из камеры сгорания дымовые газы проходят по дымогарным трубам теплообменника, отдавая свое тепло теплоносителю. Работа пиролизного котла поддается достаточно точной регулировке, с помощью терморегулятора, который управляет наддувом вторичного воздуха и с помощью которого устанавливается температура теплоносителя.

Этапы пиролиза

В остальном принцип работы газогенераторного котла ничем не отличается твердотопливного котла прямого горения. Одна из особенностей пиролизного газа в том, что он легко взаимодействует с активным углеродом, в результате чего отработанные дымовые газы сгорают практически на 100 % и представляют собой, в большей части, смесь углекислого газа (CO2) и водяного пара, а их температура не превышает 140-150°С. Это избавляет от необходимости устанавливать дымоходы из жаропрочной нержавейки с толщиной металла 0,5 мм.

Одна из особенностей пиролизного газа в том, что он легко взаимодействует с активным углеродом, в результате чего отработанные дымовые газы сгорают практически на 100 % и представляют собой, в большей части, смесь углекислого газа (CO2) и водяного пара, а их температура не превышает 140-150°С. Это избавляет от необходимости устанавливать дымоходы из жаропрочной нержавейки с толщиной металла 0,5 мм.

Пиролизные (газогенераторные) котлы работают намного экономичнее, чем любые многотопливные котлы, а тем более твердотопливные котлы прямого горения.

Недостатком пиролизных котлов, может быть одним и главным является их стоимость, которая в два – три раза выше, чем у твердотопливных котлов прямого горения. Однако за счет повышенного КПД (85-89 %) разница в цене быстро окупается.

Котлы длительного горения: принцип работы

теплообменники

камера дожига

Конструкция пиролизного котла

Котёл состоит из пяти частей.

Камера загрузки топлива.

Узел подачи первичного воздуха.

Узел подачи вторичного воздуха.

Камера сжигания газа выделенного из топлива.

Теплообменники с турбулизаторами.

Котлы изготавливаются из огнеупорной российской стали толщиной 8-6-4 мм. Футеровка — огнеупорный шамотный кирпич. Турбина, блок управления котлом, произведены в Германии.

Работа котла

Котёл включился, поднял температуру и отключился, закрылась заслонка вентилятора, прекратилась тяга в дымоходе, топливо не расходуется. Через несколько минут на несколько секунд включился вентилятор-функция продув, чтобы топливо не погасло. Температура опустилась — котёл включился.

Температура опустилась — котёл включился.

В верхней камере горит только нижний слой дров высотой 10 см, остальное топливо не участвует в горении. По мере прогорания оно опускается.

Пламя направлено вниз, с последующим дожигом газов в нижней камере и, проходя через теплообменник с турбулизаторами, отдаёт всё тепло теплоносителю, и поэтому на одной закладке дров наши котлы работают как минимум в 3 раза дольше (без уменьшения мощности), чем котлы, у которых задействована в горении вся загрузочная камера. Это котлы прямого горения и пиролизного верхнего горения.

Важное замечание: полноценный дожиг газа невозможен без вентилятора и керамического шамотного жиклёра. Если в котле нет таких теплообменников , то не стоит заявлять о высоком КПД.

В автономном режиме, без участия человека, система поддерживает установленную вами температуру на протяжении 12-24 часов. Такая система снижает количество посещений в котельную. Дрова можно добавлять в котел в любое время от 1 до 2 раз в сутки, зависит от мощности выбранного котла и площади, которую он отапливает, а также от влажности и породы древесины, уличной температуры и утеплённости помещений.

Автоматизированная система

Вся работа системы автоматизирована. На пульте управления вы устанавливаете желаемую температуру теплоносителя, температуру включения циркуляционного насоса, обороты вентилятора. При отключении электричества продолжает работать на ИБП.

Так работает настоящий пиролизный котёл, модель которую вы видите на видео это хороший котёл, доработан, улучшен, по работе и обслуживанию превосходит зарубежные аналоги.

Как работают котлы длительного горения и пиролизные

Содержание:

Чтобы не ошибиться при выборе и покупке котельного оборудования, важно четко понимать принципы работы котлов длительного горения, в том числе и пиролизных. Это связано с тем, что для разных домов и систем отопления требуются установки с различными характеристиками. Специалисты компании Котел 52 подготовили этот сравнительный обзор классических и пиролизных твердотопливных котлов, который поможет Вам сделать правильный выбор.

Специалисты компании Котел 52 подготовили этот сравнительный обзор классических и пиролизных твердотопливных котлов, который поможет Вам сделать правильный выбор.

Устройство классических котлов длительного горения

Основной плюс оборудования этого класса в том, что устройство котлов длительного горения позволяет использовать различное твердое топливо с увеличением интервала между загрузками. Дрова, уголь и торф, пеллеты и щепа, даже отходы деревообработки — такой перечень дает возможность подобрать установку, которая будет отапливать Ваш дом наиболее дешевым в регионе видом топлива. При этом нет необходимости постоянно контролировать работу котла. Объем топки и установленная система автоматики позволяет устройству работать без участия человека сутки, а для некоторых моделей даже больше.

Но следует понимать, что для большинства модификаций средний КПД обычно не превышает 70–80%. Это связано с тем, как работает котел длительного горения. Самое простое решение — увеличение объема топки. Но для увеличения продолжительности работы на одной закладке применяют и другие способы регулирования интенсивности сгорания топлива.

Все котлы этого класса работают по одному из двух основных принципов:

- Верхнее горение — в этом случае в первую очередь используются вышерасположенные слои топлива. Свежий воздух, необходимый для поддержания пламени, подается непосредственно в зону горения, поэтому и не происходит воспламенение нижних слоев закладки, к ним просто не поступает необходимое количество кислорода.

- Нижнее горение — чаще всего эта технология применяется в котлах шахтного типа и она практически повторяет принцип работы классических твердотопливных котлов. Свежий воздух поступает в топку через зольник и колосниковую решетку.

В обоих случаях нагрев теплообменника происходит благодаря высокой температуре продуктов сгорания. При этом они не успевают полностью охладиться и через дымоход удаляется довольно высокотемпературная смесь газов. А это значит, что значительная часть тепловой энергии, полученной при сгорании топлива, просто выбрасывается в атмосферу. Именно поэтому КПД котлов этого типа обычно не превышает 80%.

А это значит, что значительная часть тепловой энергии, полученной при сгорании топлива, просто выбрасывается в атмосферу. Именно поэтому КПД котлов этого типа обычно не превышает 80%.

Особенности и принцип работы пиролизных котлов

Совсем другой принцип работы пиролизных котлов длительного горения. Они также могут работать по схемам с верхней или нижней подачей воздуха, но позволяют получить в 2-4 раза большее количество тепловой энергии.

Основная особенность связана с тем, что при повышении температуры топлива в условиях недостатка кислорода выделяется смесь пиролизных газов, которая по своей теплотворности мало чем уступает природному. И если в классических котлах часть этих газов уходила через дымоходы, то в пиролизных установках она становится основным источником тепловой энергии.

Общая схема работы пиролизных котлов выглядит следующим образом:

- В первом отделении камеры сгорания (топки) происходит процесс пиролиза. При медленном тлении дров выделяется смесь газов.

- Полученная смесь поступает во второе отделение, куда нагнетается воздух, который предварительно прогревается при прохождении по каналам внутри котла.

- Полученная газовоздушная смесь сжигается, что и дает дополнительную тепловую энергию.

Отметим, что конструкция водяной рубашки (теплообменника) создана так, чтобы для нагрева теплоносителя использовать энергию, получаемую и в первом, и во втором отделении камеры сгорания. Именно за счет этого и обеспечивается повышение коэффициента полезного действия котла.

Сравнение эффективности котельного оборудования этих классов

Для наглядности давайте сравним эксплуатационные показатели традиционных и пиролизных котлов длительного действия.

| Показатель | Классический твердотопливный котел | Бытовой пиролизный котел | Всеядные промышленные пиролизные котлы утилизаторы |

| Максимальный КПД | До 86% | До 95% | До 92% |

| Тепловая мощность бытовых котлов | До 50 кВт | До 120 кВт | До 400 кВт |

| Время работы на одной закладке топлива | От 1 до 3-4 суток в зависимости от модели котла | Обычно не превышает 24 часа | От 4 до 24 часов в зависимости от типа топлива |

| Используемый тип топлива | Практически весь перечень твердого топлива в зависимости от модели котла | Дрова, влажность которых не должна превышать 30–35% | Дрова, щепа, брикеты, уголь, отходы РТИ и ПВХ |

| Средний расход топлива | В пределах 1,6 кг в час | В пределах 1 кг в час | В зависимости от мощности до 80 кг в час |

| Периодичность чистки и удаления золы | При каждой новой растопке через 1–4 суток |

Допускается чистка с периодичностью 1 раз в неделю | В зависимости от типа используемого топлива |

Как видите, пиролизные котлы проигрывают классическим только по продолжительности работы на одной закладке дров, и то, не у всех моделей. Но по всем другим параметрам они, бесспорно, лидируют. Именно поэтому расходы на отопление при установке пиролизных котлов существенно сокращаются. Что и объясняет все возрастающий спрос на котельное оборудование этого класса. И это несмотря на то что стоимость таких котлов несколько выше. Все первоначальные затраты окупаются за несколько лет работы.

Но по всем другим параметрам они, бесспорно, лидируют. Именно поэтому расходы на отопление при установке пиролизных котлов существенно сокращаются. Что и объясняет все возрастающий спрос на котельное оборудование этого класса. И это несмотря на то что стоимость таких котлов несколько выше. Все первоначальные затраты окупаются за несколько лет работы.

Пиролизный твердотопливный котел длительного горения: устройство, принцип работы, эксплуатация

Долгие годы твердое топливо (газ, дрова и т.д.) сдавало свои позиции жидкому топливу и газу. Связано это с тем, что сжигание твердого топлива наименее эффективно – слишком много энергии уходит на разрыв связей между молекулами, которые в твердом теле всегда прочнее, чем в жидкости или газе. Казалось, еще чуть-чуть, и место твердому топливу останется только в воспоминаниях о древних очагах и архаичных паровозах. Однако, списывать твердое топливо со счетов пока рано, повысить эффективность его сжигания позволяет пиролизный котел длительного горения.

Котлы на твердом топливе становятся снова востребованными

Что такое пиролиз

Еще в средние века люди поняли, что сжигать дрова – не самый лучший способ высвобождения накопленной в древесине энергии солнца. Гораздо более эффективным оказалось сжигание древесного угля, и по всей Европе задымили костры угольщиков. Угольщики, популярные герои европейских сказок, знакомые каждому читателю братьев Гримм, не знали, что технология, с помощью которой они выжигали древесный уголь, в будущем получит название пиролиз.

Процесс пиролиза древесины

Пиролиз – процесс распада органических веществ под действием высоких температур. Для того чтобы термический распад не превратился в обычное сжигание, к материалу, который подвергается пиролизу, искусственно ограничивают доступ кислорода. В древности для этого применяли угольные ямы. Серьезным недостатком такого способа является то, что выделяемая при выжигании угля из дерева (так называемое первичное горение) энергия терялась впустую. Полностью использовать энергию пиролиза помогают специальные устройства, удостоенные множеством положительных отзывов – газогенераторы или пиролизные твердотопливные котлы.

Полностью использовать энергию пиролиза помогают специальные устройства, удостоенные множеством положительных отзывов – газогенераторы или пиролизные твердотопливные котлы.

Устройство и принцип работы котла

Камера первичного сжигания или пиролизная камера напоминает своим устройством топку обычной печи. Твердое топливо (дрова, опилки, древесные брикеты, пеллетные гранулы) помещается через загрузочное окно на массивную огнеупорную решетку – колосник, обеспечивающий приток к топливу воздуха, который называют первичным.

Принцип работы котла длительного горения

Топливо поджигают и ждут, пока весь объем топлива будет охвачен пламенем. Это называется выходом газогенераторного котла на режим. Именно с этого момента и начинаются отличия от обычных печей и котлов или, как их еще называют, печей и котлов прямого сжигания. После выхода котла на режим доступ первичного воздуха значительно ограничивают, в результате чего горение практически прекращается. Продолжает гореть только часть топлива. Выделяемого им тепла хватает для разложения остальной части топлива с выделением пиролизного газа – смеси летучих органических веществ.

Пиролизный газ принудительно, реже самотеком попадает во вторичную камеру – камеру сгорания или камеру дожига, в которую осуществляется подача достаточного количества воздуха, который называют вторичным. От контакта с кислородом нагретый до высоких температур (более 300 градусов Цельсия) газ моментально вспыхивает и горит с выделением большого количества тепла. Происходит выполнение главной функции котла – нагрев теплоносителя.

Преимущества газогенераторных котлов

Газогенераторные твердотопливные котлы обладают целым рядом преимуществ перед котлами прямого горения.

В пиролизных котлах топливо сгорает почти полностью, благодаря чему не требуются регулярные работы по очистке котла от сажи.

Но главная выгода от полного сгорания заключается не в этом. Всем известно, каким зловонным и едким бывает дым от горения отходов производства. На самом деле продукт горения любой органики – углекислый газ и обычная вода. Безвредные вещества без цвета и запаха. Опасность представляет органика «недогоревшая» — различные токсические и дурно пахнущие вещества, образующиеся в процессе распада органических отходов, попадающие в атмосферу вместе с дымом. За счет полного сгорания топлива выделение отходов органики пиролизными котлами сведено к минимуму.

Всем известно, каким зловонным и едким бывает дым от горения отходов производства. На самом деле продукт горения любой органики – углекислый газ и обычная вода. Безвредные вещества без цвета и запаха. Опасность представляет органика «недогоревшая» — различные токсические и дурно пахнущие вещества, образующиеся в процессе распада органических отходов, попадающие в атмосферу вместе с дымом. За счет полного сгорания топлива выделение отходов органики пиролизными котлами сведено к минимуму.

Процесс сгорания топлива

Во-первых, это делает газогенераторы гораздо более экологичными, чем котлы прямого горения, во-вторых, позволяет использовать для пиролиза не только специализированное топливо, но и отходы швейного, кожевенного, скорняжного и т.п. производства. Таким образом, достигается двойной эффект: отходы приносят пользу, участвуя в нагреве теплоносителя в котле, и одновременно решается вопрос безвредной утилизации отходов на месте, без вывоза их на полигон, что потребовало бы дополнительных затрат.

Более эффективное использование топлива дает возможность котлу работать на одной закладке горючего длительное время – 12 часов и более (против 4-5 часов у котлов прямого горения). Разумеется, это способствует значительной экономии средств.

Из-за специфики твердого топлива, в частности неравномерности горения, работа твердотопливных приборов всегда хуже поддавалась регулированию и управлению, чем работа печей и котлов на жидком или газообразном топливе. Принцип пиролиза решает и эту проблему, так как основной процесс горения происходит в камере дожига, где горит пиролизный газ. Это дает возможность сделать работу пиролизных котлов полностью управляемым и поддающимся автоматизации.

Недостатки газогенераторных котлов

Если вы решили купить газогенераторный котел, вам, конечно, необходимо узнать и о его недостатках.

Использование котлов в быту

Идеальными условиями для пиролизного котла является столярное производство, отходы которого – просто идеальное топливо для газогенератора. Но что делать, если вы собираетесь установить пиролизный котел для отопления частного дома и не хотите при этом оборудовать дровяной сарай или возиться с сушкой дров из открытой поленницы? В таком случае ваш выбор – пеллетный котел.

Но что делать, если вы собираетесь установить пиролизный котел для отопления частного дома и не хотите при этом оборудовать дровяной сарай или возиться с сушкой дров из открытой поленницы? В таком случае ваш выбор – пеллетный котел.

Пеллеты — современный вид топлива

Пеллетный газогенераторный котел – это водогрейный агрегат, использующий в качестве топлива горючие гранулы – пеллеты. Пеллетные гранулы изготавливают из перемолотых и прессованных отходов столярного производства (стружки, опилок, коры, сучьев), маслобойного производства (подсолнечной лузги), торфа, кизяка (сушеного навоза). В чем же преимущество гранулированного твердого топлива?

- пеллетные гранулы гораздо удобнее хранить и складировать, чем дрова

- гранулированное топливо готово к немедленному применению, не требует колки и сушки.

- для пиролиза пеллетного топлива достаточно небольшой первичной камеры.

- стандартный размер пеллетных гранул позволяет полностью автоматизировать процесс подачи топлива.

Комбинация газогенератора с бойлером косвенного нагрева позволит использовать бытовой пиролизный котел не только для отопления, но и для горячего водоснабжения.

Компактные бытовые пеллетные котлы занимают немного места в доме и не требуют выполнения сложных процедур запуска и эксплуатации, так как обладают высокой степенью автоматизации. Удобство бытовых пиролизных котлов подтверждается многочисленными положительными отзывами.

Качественный газогенератор при соблюдении условий эксплуатации послужит вам долгие годы и позволит сэкономить значительные средства.

Прямое сжигание — обзор

4 Пиролиз

Пиролиз — это процесс, который происходит почти во время каждого типа термической обработки отходов / биомассы. Он работает как важный механизм прямого сжижения, газификации и сжигания. Для сжигания и газификации это обычно обозначается как «удаление летучих». Следующая реакция является наиболее упрощенным представлением сложного и переменного набора реакций:

(4. 10) Отходы или биомасса → угли + летучие вещества g + водаg

10) Отходы или биомасса → угли + летучие вещества g + водаg

При температуре выше 320 ° C углерод-углеродные связи или связи между углеродом и кислород, азот или сера в хребте органических соединений разрушаются [66].В начале реакции образуются нестабильные молекулярные фрагменты, которые в дальнейшем пиролизуются или вступают в реакцию с образованием стабильных соединений. Компоненты в смеси гемицеллюлозы, целлюлозы, лигнина, белка, липидов, углеводов, золы нуклеиновых кислот и небольшого количества других органических веществ пиролизуются или разлагаются с разной скоростью и по разным механизмам и путям [67,68]. Во всех случаях пиролиз приводит к смеси паров смолы, газов и высокореакционных углеродистых углей различной пропорции.Было проведено несколько исследований по многомасштабному моделированию этого процесса [69–72]. Несмотря на то, что они содержат различное количество летучих веществ, угля и золы, как правило, более 70% сухого корма (для лесной биомассы) превращается в летучие вещества во время пиролиза. Здесь следует отметить, что, в отличие от HTL, пиролиз может более эффективно обрабатывать пластмассовые отходы [73]. Пиролизный газ в основном содержит водород, окись углерода, двуокись углерода, метан и углеводороды. Газ можно использовать для выработки электроэнергии.Жидкий продукт содержит кислородсодержащие органические вещества, полиароматические углеводороды, фенол, воду и т. Д. Твердый полукокс можно использовать для связывания углерода и кондиционирования почвы, обеспечивая необходимые питательные вещества (неорганические соединения и азот, фосфор и т.д.) в качестве удобрения. Также этот полукокс можно сжигать или газифицировать для получения химикатов.

С точки зрения биопереработки полезными продуктами являются жидкость и уголь. Факторы, влияющие на эти пропорции, — это температура, давление, газовая среда, время пребывания, скорость нагрева, тип реактора и время реакции и т. Д.При более высокой скорости нагрева можно заморозить все вторичные реакции, чтобы получить более высокий выход первичных продуктов, в то время как более низкая скорость нагрева облегчает реакции обугливания, что дает более высокий выход полукокса из-за вторичной полимеризации смолы / жидкости. Как упоминалось ранее, этот процесс можно остановить, обеспечив производство и удаление горячего пара (конденсируемой жидкости) из сырья с большей скоростью за счет увеличения скорости нагрева. Также этот процесс чувствителен к температуре.При более высокой температуре жидкость / смола проходит вторичный крекинг в газ, а также реполимеризацию с образованием тяжелой смолы / сажи [74,75]. Чтобы избежать этого, температуру необходимо поддерживать на оптимальном уровне (около 500 ° C), достигаемом при высокой скорости нагрева с временем пребывания пара 2 с [76]. Эта жидкость, полученная в результате этого процесса «быстрого пиролиза», хорошо известна как «пиролизное масло» или «бионефть».

Как упоминалось ранее, этот процесс можно остановить, обеспечив производство и удаление горячего пара (конденсируемой жидкости) из сырья с большей скоростью за счет увеличения скорости нагрева. Также этот процесс чувствителен к температуре.При более высокой температуре жидкость / смола проходит вторичный крекинг в газ, а также реполимеризацию с образованием тяжелой смолы / сажи [74,75]. Чтобы избежать этого, температуру необходимо поддерживать на оптимальном уровне (около 500 ° C), достигаемом при высокой скорости нагрева с временем пребывания пара 2 с [76]. Эта жидкость, полученная в результате этого процесса «быстрого пиролиза», хорошо известна как «пиролизное масло» или «бионефть».

Быстрый пиролиз более универсален для разработки продукта, поскольку обеспечивает гибкость для изменения выхода и состава жидкой фракции.Однако сохраняется интерес к получению максимального количества жидкой фракции. Пиролизное масло обеспечивает гибкость хранения и транспортировки топлива на большие расстояния. Кроме того, для упрощения работы котлов его можно подавать так же легко, как топочный мазут на ископаемом топливе [77]. Из-за высокого содержания кислорода (~ 35% –40%) в пиролизном масле его нельзя напрямую очищать на нефтеперерабатывающем заводе. Чтобы получить значительную дизельную фракцию, необходимо ее улучшить гидроочисткой с последующей переработкой. Для типичного бионефти с 25 мас.% Воды (38 мас.% O)

(4.11) Ch2.3O0.5 + 0.85h3 → Ch3 + 0.5h3O

Бриджуотер [76] суммировал ряд катализаторов, испытанных для этого процесса, который включает Co, Mo, Ni, цеолит, Pd, Ru и другие драгоценные металлы. . Это определенно снижает общую эффективность процесса, поскольку для этого процесса необходимо генерировать и поставлять H 2 . Кроме того, дезактивация катализатора коксованием и требование высокого давления (200 бар) для процессов делают их экономически непривлекательными [78]. Прямой крекинг пиролизного масла цеолитом в отсутствие H 2 также испытан, но он страдает техническими проблемами наряду с дезактивацией катализатора [79]. Помимо этих методов, существует несколько других методов повышения качества пиролизного масла, включая этерификацию и газификацию (обсуждаемые в разделе 5).

Помимо этих методов, существует несколько других методов повышения качества пиролизного масла, включая этерификацию и газификацию (обсуждаемые в разделе 5).

На качество конечного биомасла в значительной степени влияют неорганические вещества, присутствующие в сырье. Если каталитический эффект реализуется только за счет присущих исходному сырью неорганических веществ, его можно обозначить как процесс «некаталитического быстрого пиролиза». Этот процесс был протестирован на нескольких типах реакторов для получения биомасла оптимального качества.Среди них реакторы с псевдоожиженным слоем, циркулирующий псевдоожиженный слой / транспортный реактор, циклонный / вращающийся конус и реакторы шнекового типа имеют прочную технологическую базу [80] и продемонстрировали свои возможности в небольших промышленных масштабах [76,77]. Чтобы избежать какого-либо воздействия неорганических веществ, присутствующих в сырье, некоторые исследователи предложили использовать методы предварительной обработки (например, выщелачивание неорганических веществ и паровой взрыв), чтобы лучше контролировать процесс [81]. Путем предварительной обработки биомассы слабой кислотой (или путем выщелачивания золы) можно получить ценные продукты (такие как левоглюкозан) в виде отдельных чистых компонентов.Это открывает возможности полигенерации из быстрого пиролиза на установке биопереработки.

Другой вариант — улучшить пиролизное масло в одну стадию с использованием катализатора. На основе этого принципа были разработаны два известных процесса, известных как термокаталитический риформинг (TCR) Fraunhofer UMSICHT, Германия [82], и интегрированный гидропиролиз и гидроконверсия (IH 2 ) Институтом газовой технологии, США, в сотрудничестве с CRI Catalyst (компания Shell) [83].Однако разница между процессами сохраняется во введении H 2 на стадии пиролиза (гидроочистка на месте) для процесса IH 2 . Кажется, что углеводород, произведенный IH 2 , имеет гораздо более низкое содержание воды и кислорода, чем TCR. В таблице 4.2 приведены характеристики масел (углеводородов), полученных с помощью различных процессов пиролиза, включая HTL. Существуют пилотные установки как для процессов TCR, так и для процессов IH 2 , которые могут продемонстрировать производство соответствующих продуктов из различных типов сырья, таких как лигноцеллюлозные и твердые бытовые отходы.

В таблице 4.2 приведены характеристики масел (углеводородов), полученных с помощью различных процессов пиролиза, включая HTL. Существуют пилотные установки как для процессов TCR, так и для процессов IH 2 , которые могут продемонстрировать производство соответствующих продуктов из различных типов сырья, таких как лигноцеллюлозные и твердые бытовые отходы.

Таблица 4.2. Типичные свойства масел, полученных в результате различных термохимических процессов в момент производства

| Биотопливо (HTL) [84] | Биомасло [76] | TCR 750 ° C [82] | IH 2 [83 ] | |

|---|---|---|---|---|

| C (мас.%) | 72,6 | 56,0 | 76,6 | 89,2 |

| H (мас.%) | 8,00 | 6,00 | 7,70 | 11,1 |

| N (мас.%) | — | & lt; 0.10 | 2,20 | & lt; 0,1 |

| S (мас.%) | — | — | 0,60 | & lt; 0,1 |

| O (мас.%) | 16,3 | 38,0 | 11,2 | & lt; 0,4 |

| HHV (МДж / кг) | 35,7 | 17 | 33,9 | — |

| Плотность (кг / м 3 ) | 1150 | 1200 | 1063 | 811 |

| Содержание воды (мас.%) | 5.00 | 25 | 1,7 | & lt; 0,05 |

| TAN | — | ~ 100 [77] | — | & lt; 0,05 |

| Вязкость (40 ° C, мм 2 / с) | — | 40–100 | 40 | — |

Пиролиз — обзор | Темы ScienceDirect

B. Пиролиз

Пиролиз — это процесс химического разложения органических материалов под воздействием тепла в отсутствие кислорода. Практически невозможно достичь полностью бескислородной атмосферы, поэтому пиролитические системы работают с меньшими стехиометрическими количествами кислорода. Поскольку некоторое количество кислорода будет присутствовать в любой пиролитической системе, всегда будет небольшое количество окисления. Также десорбция будет происходить, когда в сырье присутствуют летучие или полулетучие соединения.

Практически невозможно достичь полностью бескислородной атмосферы, поэтому пиролитические системы работают с меньшими стехиометрическими количествами кислорода. Поскольку некоторое количество кислорода будет присутствовать в любой пиролитической системе, всегда будет небольшое количество окисления. Также десорбция будет происходить, когда в сырье присутствуют летучие или полулетучие соединения.

В процессе пиролиза [5] органические соединения превращаются в газообразные компоненты вместе с некоторыми жидкостями в виде кокса, то есть твердого остатка связанного углерода и золы.Добываются CO, H 2 , CH 4 и другие углеводороды. Если эти газы охлаждают и конденсируются, образуются жидкости, оставляющие маслянистые остатки смолы и воду с высокими концентрациями ТОС. Пиролиз обычно происходит при давлении, намного превышающем атмосферное, при температурах, превышающих 430 ° C. Вторичные газы требуют отдельной обработки, например, с помощью вторичной камеры сгорания, сжигания на факеле и частичной конденсации. Твердые частицы должны удаляться дополнительными средствами контроля загрязнения воздуха, например тканевые фильтры или мокрые скрубберы.

Обычные методы термической обработки, такие как вращающаяся печь, печь с вращающимся подом или печь с псевдоожиженным слоем, используются для пиролиза отходов. Обжиговые печи или печи, используемые для пиролиза, могут иметь ту же конструкцию, что и печи, используемые для сжигания (т. Е. Сжигания), обсуждавшиеся ранее, но работать при более низких температурах и с меньшим количеством воздуха, чем при сжигании.

Целевые группы загрязняющих веществ для пиролиза включают полулетучие органические соединения (SVOC), включая пестициды, ПХД, диоксины и ПАУ.Он позволяет отделять органические загрязнители от различных отходов, в том числе от нефтеперерабатывающих заводов, каменноугольной смолы, консервантов для древесины, загрязненных креозотом и углеводородами почв, смешанных радиоактивных и опасных отходов, обработки синтетического каучука, а также процессов окраски и нанесения покрытий. Системы пиролиза могут использоваться для обработки различных органических загрязнителей, которые химически разлагаются при нагревании (например, «крекинг»). Пиролиз неэффективен ни для разрушения, ни для физического разделения неорганических соединений, которые сосуществуют с органическими веществами в загрязненной среде.Летучие металлы могут быть удалены и преобразованы, но их массовый баланс, конечно, не изменится.

Системы пиролиза могут использоваться для обработки различных органических загрязнителей, которые химически разлагаются при нагревании (например, «крекинг»). Пиролиз неэффективен ни для разрушения, ни для физического разделения неорганических соединений, которые сосуществуют с органическими веществами в загрязненной среде.Летучие металлы могут быть удалены и преобразованы, но их массовый баланс, конечно, не изменится.

Что такое пиролиз? : USDA ARS

| Что такое пиролиз? |

Введение Наши исследования Что такое пиролиз? Исследователи бионефти

Объекты Наши партнеры Публикации в новостях Ссылки

Что такое пиролиз?

Пиролиз — это нагревание органического материала, такого как биомасса , , в отсутствие кислорода.Из-за отсутствия кислорода материал не воспламеняется, но химические соединения (например, целлюлоза, гемицеллюлоза и лигнин), составляющие этот материал, термически разлагаются на горючие газы и древесный уголь. Большинство этих горючих газов может конденсироваться в горючую жидкость, называемую пиролизным маслом (бионефть), хотя есть некоторые постоянные газы (CO 2 , CO, H 2 , легкие углеводороды). Таким образом, пиролиз биомассы дает три продукта: один жидкий, био-масло , один твердый продукт, биоуглерод и один газообразный (синтез-газ).Доля этих продуктов зависит от нескольких факторов, включая состав сырья и параметры процесса. Тем не менее, при прочих равных, выход биомасла оптимизируется, когда температура пиролиза составляет около 500 ° C и скорость нагрева высока (т.е. 1000 ° C / с), то есть в условиях быстрого пиролиза. В этих условиях выход бионефти 60-70 мас.% Может быть достигнут из типичного исходного сырья биомассы с выходом биоуглерода 15-25 мас. %. Остальные 10-15 мас.% Составляют синтез-газ.Процессы, в которых используется более низкая скорость нагрева, называются медленным пиролизом, и биоуглерод обычно является основным продуктом таких процессов. Процесс пиролиза может быть самоподдерживающимся, поскольку сгорание синтез-газа и части бионефти или биоуглерода может обеспечить всю необходимую энергию для запуска реакции.

%. Остальные 10-15 мас.% Составляют синтез-газ.Процессы, в которых используется более низкая скорость нагрева, называются медленным пиролизом, и биоуглерод обычно является основным продуктом таких процессов. Процесс пиролиза может быть самоподдерживающимся, поскольку сгорание синтез-газа и части бионефти или биоуглерода может обеспечить всю необходимую энергию для запуска реакции.

Схема процесса быстрого пиролиза.

Био-масло представляет собой плотную сложную смесь кислородсодержащих органических соединений.Его топливная ценность обычно составляет 50-70% от стоимости топлива на нефтяной основе, и его можно использовать в качестве котельного топлива или преобразовать в возобновляемые виды топлива для транспорта. Его плотность составляет> 1 кг. L -1 , что намного больше, чем у исходного сырья биомассы, что делает его более экономичным для транспортировки, чем биомасса. Поэтому мы представляем себе модель распределенной обработки, в которой многие мелкомасштабные пиролизеры (например, в масштабе фермы) скрывают биомассу в бионефть, которая затем транспортируется в централизованное место для переработки. Наши исследования показывают, что при использовании в распределенных системах «в масштабе фермы», питающих центральную газификационную установку (для производства жидкостей Fisher Tropsh), одной экономии транспортных расходов достаточно, чтобы компенсировать более высокие эксплуатационные расходы и затраты на биомассу.

Распределенная переработка биомассы быстрым пиролизом.

Кроме того, произведенный биоуглерод можно использовать на ферме в качестве отличного средства для улучшения почвы, которое может связывать углерод.Биоуголь обладает высокой абсорбирующей способностью и, следовательно, увеличивает способность почвы удерживать воду, питательные вещества и сельскохозяйственные химикаты, предотвращая загрязнение воды и эрозию почвы. Внесение биоуглерода в почву может улучшить как качество почвы, так и стать эффективным средством связывания большого количества углерода, тем самым помогая смягчить последствия глобального изменения климата за счет связывания углерода. Использование биогольца в качестве улучшения почвы устранит многие проблемы, связанные с удалением растительных остатков с земли.

Внесение биоуглерода в почву может улучшить как качество почвы, так и стать эффективным средством связывания большого количества углерода, тем самым помогая смягчить последствия глобального изменения климата за счет связывания углерода. Использование биогольца в качестве улучшения почвы устранит многие проблемы, связанные с удалением растительных остатков с земли.

Изоляция углерода путем внесения в почву биоуглерода.

AP-42 Раздел 1.6 Сжигание древесных остатков в котлах

% PDF-1.6 % 59 0 объект > эндобдж 54 0 объект [/ CalRGB>] эндобдж 55 0 объект [/ CalGray>] эндобдж 74 0 объект > эндобдж 56 0 объект > поток application / pdf

| Доставка до 30 км от МКАД БЕСПЛАТНО !!! Твердотопливные пиролизные котлы длительного горения. Основным принципом работы котла является выделение горючего пиролизного газа из твердого топлива и последующее сжигание остаточного твердого топлива (кокса) и пиролизного газа по отдельности. При сгорании твердого топлива при недостатке кислорода в большом количестве выделяется горючий пиролизный (топочный) газ, который, в свою очередь, сгорает во второй камере дожигания.В результате этого процесса упорядоченного сжигания топлива достигается наивысший КПД котла до 92%. Топливо выделяет почти все, что может гореть и выделять тепло. В дымоход выходит только выхлопной газ, который состоит практически только из CO2, N2, O2 и больше не может отдавать энергию. В результате котлы Буржуа-К считаются экологически чистыми даже при сжигании агрессивного топлива. Все выбросы соответствуют ПДК (максимально допустимая концентрация). Таким образом, используя котлы пиролизные котлы Буржуй-К , Вы получите:

Основные технические характеристики и габаритные размеры котла «Буржуй-К».

* Диапазон регулирования мощности котла от 30% до 110%, в этих коридорах достигается наибольший КПД котла в районе от 85 до 92%.

Устройство и принцип работы пиролизных котлов «Буржуй-К». Котлы пиролизные «Буржуй-К» изготавливаются из стали различной толщины путем сварки деталей и узлов. Устройство котла показано на рисунке 1. Вода поступает в пиролизный котел по обратной трубе (8), нагревается, проходит через водяную рубашку котла (12, 13, 14) и в нагретом виде выходит из котла по подводящей трубе (5) в система обогрева.

Котлы твердотопливные отопительные пиролизные «БУРЖУЙ-К» изготавливаются в строгом соответствии с нормами и положениями законодательства.Сложная стальная сварная конструкция изделия состоит из более чем 200 деталей! Все котлоагрегаты изготовлены из жаропрочной и коррозионно-стойкой котельной стали. На данной странице использованы материалы предоставленные производителем | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Модель Bourgeois-K | мощность, кВт | Теплообменник (ГВС), л | Стоимость, тыс. Руб. |

| Стандартный | 20 | 28 | 49,8 |

| 30 | 45 | 62,8 | |

| Современное | 12 | 30 (2) | 59,9 |

| 32 | 50 (3) | 89 | |

| т | 50 | 70 | 137,9 |

| 500 | 400 | 808 | |

| ТВ-100 | 35–100 | — | 241,2 |

- Что такое пиролизный котел?

- Типы и технические характеристики котлов Буржуйский К

- Преимущества и недостатки

- Особенности установки

- Что говорят владельцы котлов Буржуй К

Многие владельцы частных домов все чаще выбирают пиролизный котел в качестве источника тепла.Однако импортные устройства имеют заметно высокую стоимость. Не так давно на отечественном рынке появились твердотопливные котлы пиролизного типа российского производства под брендом Bourgeois K. За это время они заслужили множество лестных отзывов как потребителей, так и профессионалов. В этой статье мы разберем модельный ряд котлов Буржуа К и посмотрим, в чем их основные преимущества. Итак, приступим.

Что такое пиролизный котел?

Пиролиз — это метод сухой перегонки твердого топлива.Под воздействием высокой температуры он разлагается на твердую и газообразную составляющие, которые затем сжигаются отдельно.

Фото 1: Водогрейный пиролизный котел Bourgeois K

С ручным регулированием расхода воздуха

Количество подаваемого воздуха регулируется регулировочным болтом.

С автоматической регулировкой

Количество подаваемого воздуха автоматически регулируется механическим регулятором температуры

С автоматическим регулированием и контуром ПБР

Помимо наличия автоматической подачи воздуха, твердотопливный котел бывает двухконтурным, т.

е.е. оборудован дополнительным контуром горячего водоснабжения.

е.е. оборудован дополнительным контуром горячего водоснабжения.

Фото 3: Пиролизный котел ТТ Bourgeois K длительного горения

Котлы твердотопливные Bourgeois K могут работать на следующих видах топлива:

- дрова;

- уголь любой марки;

- отходов деревообработки.

В качестве кузова используется:

- вода;

- незамерзающая жидкость.

Завод выпускает три модификации пиролизных котлов мощностью 10, 20, 50 и 100 кВт.Ниже представлена таблица моделей, представленных на официальном сайте:

Помимо перечисленных выше устройств, компания «БУРЖУИ-К» объявила о выпуске новой модели с электронагревательным элементом.

Рассмотрим также другие технические характеристики твердотопливных котлов Буржуй К:

- КПД 85%;

- Масса от 180 до 900 кг в зависимости от мощности пиролизного котла;

- Максимальная рабочая температура 90 ° C;

- Температура газа на выходе до 150С;

- Минимально допустимая высота трубы от 7 до 13 м;

- Диаметр дымохода от 150 до 250 мм.

Преимущества и недостатки

Отопительные котлы Буржуа К обладают рядом преимуществ, благодаря которым они заняли лидирующее место по продажам среди приборов отечественного производства. Рассмотрим подробнее их достоинства:

Фото 4: Напольный пиролизный котел ТТ Буржуа К

теплоизоляция

Все модификации котлов Буржуа-К оснащены надежной теплоизоляцией из минеральной ваты… Это позволит вам значительно снизить теплопотери и удешевить отопление дома.

стальной корпус

Корпус, как и все остальные агрегаты, изготовлен из специальной жаропрочной и коррозионно-стойкой стали, разработанной специально для производства котлов и способной работать под давлением. Устройство содержит более 200 различных деталей.

с порошковым покрытием

Порошковое покрытие защищает корпус твердотопливного котла от влаги и различных солей и кислот.

Такое покрытие не боится высоких температур и имеет высокие показатели износостойкости и прочности, что позволит надолго сохранить котлу достойный внешний вид.

Такое покрытие не боится высоких температур и имеет высокие показатели износостойкости и прочности, что позволит надолго сохранить котлу достойный внешний вид.автомат управления горением

Благодаря наличию механического регулятора температуры значительно снижается вероятность перегрева. Соблюдение необходимого температурного режима продлит срок службы как самого пиролизного котла, так и всей системы отопления в целом.

энергонезависимость

Отсутствие в конструкции узлов, требующих источника питания, дает неоспоримые преимущества при использовании в удаленных от линий электропередач территориях.

наличие контура ГБР

Двухконтурный пиролизный котел «Буржуа К» не только выполняет свою основную функцию — обогрев помещения, но и производит горячую воду для хозяйственных нужд.

рентабельность

За счет использования принципа пиролиза достигается высокая топливная экономичность.Во время работы котла остается небольшое количество золы, а газообразные отходы практически полностью состоят из водяного пара.

Основы биовласти | Министерство энергетики

Биоэнергетические технологии преобразуют возобновляемое топливо из биомассы в тепло и электроэнергию с использованием процессов, аналогичных тем, которые используются с ископаемым топливом. Есть три способа высвободить энергию, хранящуюся в биомассе, для производства биоэнергии: сжигание, бактериальный распад и преобразование в газ / жидкое топливо.

Горение

Большая часть электроэнергии, вырабатываемой из биомассы, производится путем прямого сжигания. Биомасса сжигается в котле для получения пара высокого давления. Этот пар проходит через ряд лопаток турбины, заставляя их вращаться. Вращение турбины приводит в движение генератор, вырабатывающий электричество. Биомасса также может служить заменой части угля в печи существующей электростанции в процессе, называемом совместным сжиганием (одновременное сжигание двух разных типов материалов).

Бактериальное разложение (анаэробное разложение)

Органические отходы, такие как навоз животных или человеческие сточные воды, собираются в бескислородных резервуарах, называемых варочными котлами. Здесь материал разлагается анаэробными бактериями, которые производят метан и другие побочные продукты, с образованием возобновляемого природного газа, который затем может быть очищен и использован для выработки электроэнергии.

Преобразование в газ или жидкое топливо

Биомасса может быть преобразована в газообразное или жидкое топливо посредством газификации и пиролиза.Газификация — это процесс, при котором твердый материал биомассы подвергается воздействию высоких температур при очень небольшом количестве кислорода для получения синтез-газа (или синтез-газа) — смеси, состоящей в основном из монооксида углерода и водорода. Затем газ можно сжигать в обычном котле для производства электроэнергии. Его также можно использовать для замены природного газа в парогазовой турбине.

В пиролизе используется процесс, аналогичный газификации, но в других рабочих условиях. В этом сценарии биомасса нагревается в более низком диапазоне температур, но при полном отсутствии кислорода для производства сырой бионефти.Затем это биомасло заменяют мазутом или дизельным топливом в печах, турбинах и двигателях для производства электроэнергии.

Утилизация угля| Летучие вещества и химия

Категория угля

Образование угля из различных растительных материалов посредством биохимических и геохимических процессов называется углефикацией. Природа составляющих угля связана со степенью углефикации, измерение которой называется рангом. Ранг обычно оценивается с помощью серии тестов, которые вместе называются приблизительным анализом, которые определяют содержание влаги, содержание летучих веществ, зольность, содержание связанного углерода и теплотворную способность угля.

Содержание влаги определяется путем нагревания высушенного на воздухе образца угля при 105–110 ° C (221–230 ° F) в определенных условиях до достижения постоянного веса. Как правило, влажность увеличивается с понижением сорта и составляет от 1 до 40 процентов для различных сортов угля. Присутствие влаги является важным фактором как при хранении, так и при использовании угля, поскольку она увеличивает ненужный вес при транспортировке, снижает теплотворную способность и создает некоторые проблемы при обращении.

Как правило, влажность увеличивается с понижением сорта и составляет от 1 до 40 процентов для различных сортов угля. Присутствие влаги является важным фактором как при хранении, так и при использовании угля, поскольку она увеличивает ненужный вес при транспортировке, снижает теплотворную способность и создает некоторые проблемы при обращении.

Летучие вещества — это материал, который уносится при нагревании угля до 950 ° C (1742 ° F) в отсутствие воздуха при определенных условиях. Практически измеряется путем определения потери веса. Состоящие из смеси газов, органических соединений с низкой температурой кипения, которые конденсируются в масла при охлаждении, и смол, количество летучих веществ увеличивается с понижением ранга. Как правило, угли с высоким содержанием летучих веществ легко воспламеняются и обладают высокой реакционной способностью при сжигании.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту.Подпишись сейчасСодержание минералов (золы)

Уголь содержит различные минералы в различных пропорциях, которые при сжигании угля превращаются в золу. Количество и природа золы, а также ее поведение при высоких температурах влияют на конструкцию и тип системы удаления золы, применяемой на предприятиях по утилизации угля. При высоких температурах угольная зола становится липкой (т. Е. Спекается) и в конечном итоге образует расплавленный шлак. Затем шлак становится твердым кристаллическим материалом при охлаждении и повторном затвердевании.Конкретные температуры плавления золы определяются в лаборатории путем наблюдения за температурами, при которых происходят последовательные характерные стадии плавления в образце золы при нагревании в печи в определенных условиях. Эти температуры часто используются как индикаторы клинкерной способности углей во время высокотемпературной обработки.

Содержание фиксированного углерода

Связанный углерод — это твердый горючий остаток, который остается после нагревания частицы угля и удаления летучих веществ. Содержание связанного углерода в угле определяется путем вычитания процентного содержания влаги, летучих веществ и золы из образца. Поскольку реакции горения газ-твердое тело протекают медленнее, чем реакции газ-газ, высокое содержание фиксированного углерода указывает на то, что углю потребуется длительное время горения.

Содержание связанного углерода в угле определяется путем вычитания процентного содержания влаги, летучих веществ и золы из образца. Поскольку реакции горения газ-твердое тело протекают медленнее, чем реакции газ-газ, высокое содержание фиксированного углерода указывает на то, что углю потребуется длительное время горения.

Теплотворная способность

Теплотворная способность, измеряемая в британских тепловых единицах или мегаджоулях на килограмм, — это количество химической энергии, хранящейся в угле, которая выделяется в виде тепловой энергии при сгорании.Это напрямую связано с рангом; Фактически, метод ASTM использует теплотворную способность для классификации углей на уровне или ниже категории легколетучих битуминозных (выше этого уровня угли классифицируются по содержанию фиксированного углерода). Теплотворная способность частично определяет ценность угля как топлива для сжигания.

Тип угля

Уголь представляет собой сложный материал, состоящий из микроскопически различимых, физически отличительных и химически различных органических веществ, называемых мацералами.Основываясь на их оптическом отражении, способе возникновения и внешнем виде под микроскопом, мацералы сгруппированы в три основных класса: (1) мацералы липтинита или экзинита с низким коэффициентом отражения и высоким соотношением водорода к углероду получают из спор растений. , кутикулы, смолы и тела водорослей. (2) Витринитовые мацералы с промежуточной отражательной способностью и высоким соотношением кислорода к углероду получают из древесных тканей. (3) Мацералы инертинита с высоким коэффициентом отражения и содержанием углерода получают из ископаемого древесного угля или разложившегося материала.

Хотя ожидается, что различные мацералы в данной группе будут иметь схожие свойства, они часто проявляют разное поведение при конкретном конечном использовании. Например, сообщается, что эффективность горения обратно пропорциональна содержанию инертинита, однако микринит, который классифицируется как инертинитовый мацерал, оказывается очень реактивным при сжигании. Корреляция между петрографическим составом и реакционной способностью угля еще не установлена.

Корреляция между петрографическим составом и реакционной способностью угля еще не установлена.

Физические свойства

Измельчаемость

Измельчаемость угля является мерой его устойчивости к раздавливанию.На измельчаемость влияют два фактора: влажность и зольность угля. В целом лигниты и антрациты более устойчивы к измельчению, чем битуминозные угли. Одним из широко используемых методов оценки измельчаемости является испытание Hardgrove, которое заключается в измельчении специально подготовленной пробы угля в лабораторной мельнице стандартной конструкции. Массовый процент угля, который проходит через сито с размером ячеек 200 меш (сито с размером отверстий 74 микрометра, или 0,003 дюйма), используется для расчета индекса измельчаемости Hardgrove (HGI).Индекс используется в качестве ориентира для определения размеров помольного оборудования на углеобогатительной фабрике.

Пористость — это часть объема кажущегося твердого вещества, которая на самом деле представляет собой пустое пространство. Из-за пористости площадь поверхности внутри частицы угля намного превышает площадь внешней поверхности. В любой реакции газ-твердое тело или жидкость-твердое тело скорость реакции зависит от доступной площади поверхности, на которой может происходить реакция; следовательно, пористость угля влияет на скорость его реакции в процессе конверсии.Доступность реагента к внутренней поверхности угольной частицы также зависит от размера и формы пор и степени пористости.

В зависимости от предполагаемого конечного использования угля производится несколько видов измерения плотности. Наиболее часто измеряемая плотность — это объемная плотность; он определяется как вес угля, занимающего единицу объема, и выражается в граммах на кубический сантиметр или фунтах на кубический фут. Насыпная плотность зависит от гранулометрического состава угля и важна при проектировании складских бункеров и силосов.

Когда многие битуминозные угли нагреваются, они размягчаются и образуют пластичную массу, которая набухает и снова затвердевает в пористое твердое тело.

Этот налет надо периодически удалять, он затрудняет передачу тепла водяной рубашке.

Этот налет надо периодически удалять, он затрудняет передачу тепла водяной рубашке.

Обзор пиролизных котлов ТТ «Буржуй-К» и отзывы владельцев. автоматический регулятор горения

Обзор пиролизных котлов ТТ «Буржуй-К» и отзывы владельцев. автоматический регулятор горения

Дрова или другое топливо помещают в камеру сгорания (19), где они сжигаются с ограниченным доступом кислорода. Количество кислорода в камере сгорания регулируется дверцей управления первичной подачей воздуха (3), подробнее о режиме работы двери см. В разделе «Правила камина». В моделях с автоматическим регулятором температуры дверь контролируется датчиком. Пиролизный газ, выделяющийся в процессе газификации топлива, естественным образом поступает в камеру дожигания отработавших газов (17), где он смешивается с вторичным подогретым воздухом через форсунки с калиброванными отверстиями (11).В результате термохимической реакции происходит процесс воспламенения несгоревших топливных газов, что позволяет преобразовать 90% мелких частиц, содержащихся в дыме, в тепловую энергию, тем самым предотвращая их выброс в атмосферу. Остаточные дымовые газы выводятся через патрубок дымового газа (6) и дымоход.

Дрова или другое топливо помещают в камеру сгорания (19), где они сжигаются с ограниченным доступом кислорода. Количество кислорода в камере сгорания регулируется дверцей управления первичной подачей воздуха (3), подробнее о режиме работы двери см. В разделе «Правила камина». В моделях с автоматическим регулятором температуры дверь контролируется датчиком. Пиролизный газ, выделяющийся в процессе газификации топлива, естественным образом поступает в камеру дожигания отработавших газов (17), где он смешивается с вторичным подогретым воздухом через форсунки с калиброванными отверстиями (11).В результате термохимической реакции происходит процесс воспламенения несгоревших топливных газов, что позволяет преобразовать 90% мелких частиц, содержащихся в дыме, в тепловую энергию, тем самым предотвращая их выброс в атмосферу. Остаточные дымовые газы выводятся через патрубок дымового газа (6) и дымоход. Используются только марки стали, входящие в перечень материалов, используемых для изготовления сосудов под давлением (Постановление Госгортехнадзора России № 20 от 18.04.95, ПБ 10-115-96 «ПРАВИЛА К УСТРОЙСТВУ И БЕЗОПАСНАЯ ЭКСПЛУАТАЦИЯ СОСУДОВ ДАВЛЕНИЯ »). На них есть заключение ОАО «НПО ЦНИИТМАШ» о возможности использования в производстве сварных стальных твердотопливных котлов.Основанием для выдачи является заключение ЦНИИ коррозии, аттестация на стойкость к МКЦ и заключение испытательного центра «ЦНИИТМАШ-аналитика-прочность» на жаростойкость. Котлы твердотопливные отопительные пиролизные «БУРЖУЙ-К» изготавливаются по ГОСТ 0548-87, изготавливаются по ТУ 4931-001-61918746-2010

Используются только марки стали, входящие в перечень материалов, используемых для изготовления сосудов под давлением (Постановление Госгортехнадзора России № 20 от 18.04.95, ПБ 10-115-96 «ПРАВИЛА К УСТРОЙСТВУ И БЕЗОПАСНАЯ ЭКСПЛУАТАЦИЯ СОСУДОВ ДАВЛЕНИЯ »). На них есть заключение ОАО «НПО ЦНИИТМАШ» о возможности использования в производстве сварных стальных твердотопливных котлов.Основанием для выдачи является заключение ЦНИИ коррозии, аттестация на стойкость к МКЦ и заключение испытательного центра «ЦНИИТМАШ-аналитика-прочность» на жаростойкость. Котлы твердотопливные отопительные пиролизные «БУРЖУЙ-К» изготавливаются по ГОСТ 0548-87, изготавливаются по ТУ 4931-001-61918746-2010  В связи с подорожанием света и газа владельцы частных домов ищут достойную альтернативу своим старым обогревателям. Купить котел отопления твердотопливный пиролизный серии Буржуа-К подсказывает наличие таких особенностей:

В связи с подорожанием света и газа владельцы частных домов ищут достойную альтернативу своим старым обогревателям. Купить котел отопления твердотопливный пиролизный серии Буржуа-К подсказывает наличие таких особенностей:

За 2 месяца расход дров составил примерно куб. В прошлом году пришлось использовать эклектические обогреватели, а оплата счетов была почти в 10 раз дороже, чем цена на топливо. Стоимость котла окупается за два месяца. Загрузка осуществляется моющими работниками: кладут 2-3 раза в день, золы остается очень мало. Считаю покупку печи выгодной. «

За 2 месяца расход дров составил примерно куб. В прошлом году пришлось использовать эклектические обогреватели, а оплата счетов была почти в 10 раз дороже, чем цена на топливо. Стоимость котла окупается за два месяца. Загрузка осуществляется моющими работниками: кладут 2-3 раза в день, золы остается очень мало. Считаю покупку печи выгодной. « 0285

0285 Также для котла Буржуа-К СТАНДАРТ-10 можно отдельно приобрести дополнительный комплект: дымоотвод (вертикальный), комплект для ухода за котлом, группу безопасности и автоматический регулятор тяги. Данная модель соответствует требованиям действующих на территории Российской Федерации норм и правил и прошла декларацию в системе технических регламентов Таможенного союза «О безопасности машин и оборудования» TRTS 010/2011.